减少八钢2号高炉风口损坏的实践

高炉风口频繁破损原因分析及生产对策

高炉风口频繁破损原因分析及生产对策宋宇辉杨广洲(新兴铸管股份有限公司第一炼铁部)摘要:本文对新兴铸管第一炼铁部3#高炉风口套频繁破损的原因进行了认真分析,并对具体原因制定了针对性的措施,实施后取得了预期的效果,消除了风口套频繁破损对高炉正常生产的影响。

关键词:高炉操作制度休风率1 概述新兴铸管第一炼铁部3#高炉有效炉容460m3,本代炉役于2005年11月26日点火投产,双钟炉顶,配置2350离心风机、四座顶燃式高效热风炉。

因多种因素的影响,3#高炉风口套损耗比其它几个高炉都高,尤其是进入2008年元月份风口套破损越来越严重,它不仅仅使得高炉的工艺休风率升高,高炉技术经济指标下降,而更严重的是已经影响到高炉的正常炉况,因频繁更换风口休风,导致高炉炉缸不活跃,憋风现象时常发生。

下面主要从高炉冷却系统和高炉操作两个方面进行分析3#高炉风口套频繁破损的原因及其应该采取的生产对策。

2 风口套频繁破损的原因分析2.1 冷却水系统本身存在的问题:⑴设计冷却水压力低导致冷却强度达不到要求。

3#高炉是由原来的360m3高炉扩容到460m3,在高炉设计的过程中并没有对原来的冷却水系统进行很好的改造(原来360m3热风压力只有195kpa,而目前的3#高炉热风压力达到了280kpa左右,足足提高了85kpa),按高炉设计的要求,3#高炉风口高压水压的要求为不低于380kpa(280kpa+100kpa,即风口套冷却水压要比炉内压力高出100kpa为宜),而实际开炉后3#高炉高压水压力只有330~350kpa,远没有达到最低应该达到的水压要求,而且随着高炉冶炼的进一步强化,炉内热流强度的波动也越来越频繁,热震现象也较严重,尤其是风口套它是高炉冶炼条件下工作环境最恶劣的冷却器,因冷却强度达不到很容易造成瞬间被烧坏。

⑵夏季冷却水来水温度高导致冷却强度降低。

目前的冷却水沉淀池及降温系统是高炉改造前设计的(原来总炉容580m3,目前经过多次高炉扩容改造总炉容已经达到1102m3)。

高炉风口破损形式及改进措施

高炉风口破损形式及改进措施风口是高炉冶炼所必需的重要工艺设备,其寿命长短直接影响高炉的顺行和产量。

风口破损造成的经济损失非常大,常见的风口破损有熔损、开裂及龟裂、磨损、曲损四种形式。

1、熔损风口的熔化损失主要是瞬时高强度热流冲击造成的。

当炉况不稳定导致风口局部热流密度突然增加,运行不平稳,物料坍塌,炉内熔融物沉积在风口表面,炉膛增厚或积聚在风口下部时,而液态渣铁直接接触风口壁,会产生强烈的瞬时热流冲击。

中间热流值大于风口能承受的最大热流值,风口将被熔化。

另一种熔化损失是由高炉熔化风口处的铁水冲洗引起的。

2.开裂和龟裂风口开裂及龟裂是热应力作用的结果,风口内温度梯度越大,风口所受热应力就越大,风口就越容易产生焊缝开裂。

龟裂与开裂有所不同,龟裂主要与风口表面粘结层的脱落有关。

3、磨损喷煤风口内表面的磨损是喷煤风口的主要磨损。

当煤粉从喷枪的喷嘴喷入直吹管道时,它会迅速与热空气混合,形成高温稀相气固两相高速流。

由气固两相流引起的风口磨损应属于磨粒磨损。

其机理主要包括腐蚀、疲劳和微切削。

4.弯曲损失风口曲损比较简单,高炉因操作不当出现崩、滑料时,或处理炉墙结厚洗炉时,往往会有大块炉料沿炉墙突然下滑,并打在风口上,从而砸坏或砸歪风口,造成风口漏风、漏水,以至于不得不更换风口。

提高风口制造质量的措施:1、提高风口材质纯度,提高风口铸造质量,提高风口焊接质量。

2.风口的结构也应合理。

应采用的风口结构为:贯流式风口。

由于中小企业水压较低,建议采用双室或多室风口取代结构不合理的空腔风口。

高炉风口破损原因及预防

高炉风口破损原因及预防王喜兵(酒钢集团翼城钢铁股份有限公司)摘要高炉风口是高炉送风制度中关键设备,寿命的长短直接影响着高炉的连续强化生产,风口的破损破坏了高炉正常的生产秩序,对高炉的产量、经济技术指标、都有很大的影响。

本文根据多年操作高炉的实践谈谈对风口破损的认识,并提出预防风口破损的几点建议。

关键词风口破损防治煤气流1 风口破损的原因分析高炉风口处在高炉下部的要害部位,伸入炉内的外表面在1950℃-2450℃的高温环境下、不仅承受着高温液态渣铁的恶劣侵蚀、而且受到循环区焦炭的撞击及落下焦炭的磨损。

风口破损的原因据国内外风口破损统计,渣铁侵蚀造成的占80-92%,磨损的占3-15%,龟裂破损的占5%以下。

实践表明风口损坏的主要因素是渣铁对风口前端、上端、下端的熔蚀,当其热负荷急剧超过风口承受极限热负荷时就被烧坏;其次是风口内侧及外、上表面磨损和龟裂损坏。

1.1高炉煤气流紊乱由于炉体本身设备原因或炉腹煤气指数超过正常范围,风量与料柱透气性不适应,料柱透气性变差,高炉内的煤气流分布紊乱,在料柱疏松区容易吹出管道。

从炉顶成像仪可以看出焦炭被吹翻现象,管道方向的炉料得不到充分的预热与还原,大量生料下降到风口时降低了炉缸温度,在风口区形成堆积,影响渣铁渗透,风口下端热负荷将异常升高,超过正常工作下所承受的热流强度值942*103w/m2,风口瞬时即被烧损。

另一方面由于出现管道后,风口循环区缩短,渣皮不稳定频繁脱落致使风口上端磨损加剧。

1.2 送风制度不合理炉缸是高炉本体的要害部位,是高炉初始煤气的发源地,决定了高炉初始煤气流分布状态。

风口布局不合理,造成炉缸四周工作不匀,容易形成边缘与中心堆积,炉缸有效容积缩小导致渣、铁水面上升,滑尺崩料时高温铁水快速接触风口表面而烧熔风口。

1.3 原燃料条件恶化无论大高炉与小高炉焦炭质量直接影响高炉的顺行。

主要是焦炭强度与焦炭负荷要匹配在一定范围,随着煤比提高,焦炭负荷加重,焦炭骨架作用显的更为突出。

高炉风口破损影响因素及处理方案研究

高炉风口破损影响因素及处理方案研究风口是高炉送风的关键部件,通过高炉风口吹入的高温热风和炉底焦炭氧化燃烧生成CO,CO在高温上升中还原出原来以氧化物形态存在的铁。

高炉风口的特点是传导性好、冷却均匀、冷却效率高、组织致密、耐磨性好等。

通常安装于腹炉与炉底之间的炉壁中。

高炉风口一般应用于钢铁、冶金、化工等行业,是金属冶炼业中重要的器具,本文主要针对高炉风口的破损的影响进行分析,并探讨有关的处理方案,做好相关的高炉风口养护工作。

标签:高炉风口;破损;影响因素;处理方案高炉的生产技术水平直接影响着整个企业的冶炼水平,而高炉的生产水平则直接受到风口的运作情况的影响。

在高炉风口破損后,高炉的生产也情况随之而受到影响,需要对高炉风口进行频繁的维修和更换,将会投入大量的维护成本,高炉的生产效益则降低了许多。

在维修保养的同时还要根据不同的高炉工况和使用及经济要求,选择正确适宜的方法。

高炉风口的结构有空腔水冷风口、双腔旋流风口、贯流式风口、双进双出风口、偏心式风口等几种,在进行探究有关高炉风口的破损因素及应对的同时,还要考虑高炉风口的材质和结构,做好全面的应对策略。

1 关于高炉风口的概况高炉风口常处在于十分恶劣的环境中,一般温度都会达到1500度以上,并且在使用过程中会有高温的铁流等物质的冲刷和磨损。

目前的高炉风口材质主要为高纯紫铜,在制造时,要从风口的轻度、刚度、抗龟裂性能等方面俩进行考虑,并且高炉风口的状态也有锻制、铜版卷制、铸造等不同的状态,工业上大多选择的是风口重量低、制造成本也较低的铜版卷制状态的高炉风口。

纯度越是高的高炉风口,其强度和刚度也越高,受损程度也随之降低。

2 高炉风口近几年的损坏情况由于高炉风口的使用环境恶劣,且会经受工业上的冶金产品、炉料、炉渣等的冲刷腐蚀,日积月累会形成严重的受损,甚至会导致高炉风口无法再继续进行使用,有关近年来高炉风口的破损情况如下表1。

从表1中可以看出,近年来高炉风口的破损情况均较为严重,受到损坏的高炉风口比例一直高居不下,这与使用者对高炉风口的保养及维修有很大关系,要及时对高炉风口的破损原因进行针对性的排查和应对,做好有效的高炉风口维护工作,才能在提高成产技术的同时,减少成本增长经济效益。

八钢2号高炉炉况失常的分析与处理

热 风炉 拱 顶 被 吹开 造 成 休 风等 。 艺 及设 备 因素造 工

慢 破 法保 证 , 入炉 粉末 增 多 , 备故 障频 繁 , 成休 风 、 设 造 慢 成无 计 划休风 、 风多 , 坏 了煤气 流 的正常 分布和 风 多 。 作制 度 不合理 以及 操作 出现 失误 等原 因 , 操 致 高炉 中部 软熔带 的稳 定性 。 .. 使 炉 况 稳 定 性 差 , 行 周 期短 。 月 初 , 况开 始 恶 2 2 2 炉 顶布料 发生 了偏 差 顺 4 炉 2 0 年2 初发 现 气 密 箱 流槽 有 磨 损 现 象 , 06 月 至4 化, 风量萎 缩 、 风压 波 动大 、 高炉 不 易接受 风量 ; 炉温 波动 大 、 铁 含硫 居高 不 下 , 生 出铁 时 间短 、 易憋 炉 , 炉 月2 日计 划检修 时发 现 已磨穿 , 7 孔径 约 4 0 m, 0 r 因 a

首 先是焦 质变 差 , 粉灰 分升 高 ; 次是 入炉矿 煤 其

过 第 ( ) 口经常 有 生 降和渣 皮脱落 现 象 , 口凉 热 原 生 粉 末 增 多 , 筛 条 件 变 差 ; 三是 因 烧 结机 检 2风 风 修 , 料 中烧 结矿 配 比下 降 , 炉原 来 的原料供 应平 炉 高 差别 大 , 时风 口明亮 , 显呆滞 ; 有 但

由于 合 理 的炉 料 结 构 被 破坏 , 矿种 杂 、 度低 、 强 粉末 多 , 成分 不稳 定的 原料入 炉后 , 恶化 了料柱 的透

维普资讯

2 0 年第 4 06 期

新疆 钢 铁

总 l0 期 0

A N 2 高 炉 炉 况 失 常 的 分析 与处 理 号

风口损坏及解决方法

导致高炉风口损坏的3个基本原因及解决方法由于高炉风口运行于恶劣的高温条件下,不断受到炉料的磨蚀,而且不时有熔融的金属滴落在风口的水冷表面。

这些因素,加上风口结构可能存在的缺陷,加上冷却水流的不合理分布,加上冷却水硬度过大和含污染物,再加上炼铁过程中的操作失误,经常导致风口损坏。

首先是风口壁上有铁水滴落而使风口烧穿「平均占更换风口总数的70%~75%」。

在烧穿过程中,风口壁部温度急剧升高,使风口壁内形成顽固的蒸汽膜,使外有铁水的风口内表面与冷却水隔离。

由于热交换失效,风口壁部温度升高至铜熔点,最终导致风口烧穿。

上述烧穿首先是由高炉运行不顺酿成的。

炉况不佳致使风口壁部底面出现结瘤,加重了铁水的侵蚀作用,尤其是风口前段因与向下汇集的大量铁水接触最容易发生烧穿。

风口的发热致损坏与炉渣成分及炉缸热度决定的炉渣性质有关,因为风口区炉渣在很大程度上含大量纠集在一起的铁珠及氧化铁。

这种情况使风口陷于更危险的境地。

风口伸到炉缸里的部分上表面最易受铁水及炉渣的损害,因为除基本热负荷外,还要承受熔融滴落物的热冲击。

伴随炉况失调,经常发生崩料。

在这种事故中,冶炼中形成的液态产物可能飞溅,结果使大量液态物落在风口壁上。

冷却水输入方法对风口耐久性的影响也很大。

很多工厂的高炉是用惯用断面支管将冷却水送入风口冷却腔里,水终点至风口前端的距离较远,一般远于100~250毫米。

各厂输水支管长度及风口前段构型各异,因而冷却腔内水流运动也不同。

对不同构型风口内冷却水循环状况的水力学研究表明,一般风口冷却腔内水流运动混乱,流速很慢。

除烧穿外,磨损也是决定风口耐久性的重要因素。

独联体各国工厂这类风口故障占3%~11%。

许多工厂对风口外壳进行焊接后,在风口前段经常留下凹窝和陡角,在风口运行中这些部位蒙上灰尘和沾满污垢后,严重妨碍热交换,导致产生内应力及裂纹。

因此,风口前段烧穿。

外锥套磨损及化学腐蚀及焊缝开裂是风口损坏的3个基本原因。

我们为解决风口损坏的3个基本原因,我们专门研制开发生产了长寿命高炉风口耐磨衬套,相对于其他产品的风口衬套,使用时间有了明显的提高,原来使用的风口衬套寿命不到一个月,我们研制的长寿命高炉风口耐磨衬套在武钢四号上使用了三个月,效果很好,现在在武钢多个高炉上都有应用。

宝钢集团八钢公司2~#高炉停炉实践

2 停炉 前的 准备

将高炉停炉工作做好 , 高炉分 厂 提前 2个 月就着 手制定 本次停 炉方 案 ;

() 1 成立 了 以厂 长挂 帅指挥 的停 炉机构 。 () 2 制定 了停 炉 前 相关 准 备 工 作 方案 , 体 方 具

案有洗炉方案 ; 预休风方案; 停炉打水装置选择和安 装方案 ; 凉炉方案 ; 安全措施方案等。 () 3 制定了停炉降料面的具体参数和方法。

山// 王宗乐 JJ 、、

( 宝钢集团八钢公司高炉分厂 , 新疆 乌鲁木齐 8 02 ) 3 02

【 摘 要 】 八钢 2高炉采用空料线打水停炉 , 炉过程安 全顺利 , 停 渣铁物理热充沛 , 面降至风 口带以下 , 料 取

得 了预 期 效 果 。

【 关键词】 休风 停炉 空料线 打水控制 凉炉 【 中图分类号】 T58 F4 【 文献标识码】 B

日 料 坐

高炉 中休前指标

煤 比 合格率 c z 利用 系彰 o

13 3 9 .0 3.8 14 11 6 3 . 9 . 57 1 . 68 1 . 72 2 9 .6 3 1 .6

10 二元碱度 10 11 , 4月 1 ., .2~ . 倍 到 4日中班停氟 石, 洗炉期间, 炉况顺行 , 各项参数基本达到要求。 具体 见表 2 。

:0mn 0 i 煤气温度升高 , 全开煤气取样孔打水管和氮 同时产生 的

高炉风口大量破损原因分析报告

高炉风口大量破损原因分析来源:焦刚文章发表时间:2009-03-10风口套等对于高炉系统来讲,是重要的工艺设备,一般企业对于风口套进行的都是寿命管理,实行定期更换。

假若高炉出现大量风口损坏的情况,意味着高炉操作或者冶炼条件发生了重大的变化。

风口破损需要休风更换,而无计划休风是高炉生产的大忌,因此,减少风口破损意义重大。

这里作者就A厂风口损坏的原因进行简要分析,便于对照找出防范的措施。

1、前言一般情况下,高炉的风口小套都是寿命管理,实行定期更换。

若高炉风口小套出现非正常损坏,对连续性非常强的高炉工艺非常不利。

除休风对产量的影响外,还包括漏水导致燃料比升高、高炉炉凉,损坏炉缸耐火材料等。

频繁的休风还会导致软熔带位置变化,上部形成炉墙结厚甚至结瘤,下部导致炉缸不活直至堆积。

所以,降低风口损坏导致的休风是必须的。

这里就A企业的风口破损进行分析。

2、风口损坏的数量统计为便于分析,特对A厂2007年、2008年各月风口损坏的数量、方式进行了数学统计,如表1,表2所示。

表1 A厂风口破损的数量(个)———————————————————————————————————————1月 2月 3月 4月 5月 6月 7月 8月 9月 10月 11月 12月合计———————————————————————————————————————2007年 4 4 12 3 17 4 11 7 24 33 17 18 1542008年 19 15 11 21 17 22 9 19 27 19 34 15 228———————————————————————————————————————表2 A厂风口破损的方式——————————————————————烧漏磨漏裂纹合计——————————————————————2007年 140 1 13 1542008年 211 2 15 228——————————————————————由于风口破损主要方式是风口烧漏,因此对2008年风口烧漏的部位进行统计分析,得出如下比例,见表3。

首钢2号高炉风口频繁损坏的治理

粪薹塞奏雾磐萋墓鐾霸垂;面盏犀玲曼犁雾磋维遗 液毖善“鄯描锚美斟;臻麓测障。苄囊蓦厝裂坦罢 馏麓漓霸堪滴瑚j勉荜塑薹鲮鼬劐鞠翻兆鲥§ 出臻搓毖;带睡淞瓤甄五移甏秽戮甄蝣型鲤剽鳟县 复i篓酾鲋鞘苒簖褂擀妻辩鎏萋萋髦蠹j鬈罄羹=塞鎏;蓠 鳓圳薹猷瓣整;露碱孺角搿惰瀚篓臀謦i吕掣蠢胥 副副舐别薹垂囊曩霾,既戮露签登重掣j些霄缫羹鬲懈 鳖;配粤磊。雾£罄砻型熊堡盛藩独到落.ij鏖渣 装!冈鬣缮擞燃氆攫型!七女矍蓉礓罂翦强醛珏孽上 咤鳇爵篇霹瓶j塾睢甜趔猫融爨鹅醛酎躺。瞥鏊。 瞳囊鬈笾岳筌螬i髀验基型羹蓁墓哐国』冀耋蓁蓉 萋篓。羹耋炉内死焦堆焦檬粒一蓬上冀i谴滴豌攥期 谜孺羹=噬1甥霎鬟霎囊藤襄型鬟i型霞篱塞嚣要 差薹薹薹妻÷至至≥誊≥≥妻耋萎善耋萎萎萎墓霎羹 冀霾囊;鍪囊冀囊萋薹霪鬻雾蓁琴笺囊霎攀蔓蠢墅 耋霎鬻郭囊季刚戮谲;参篡;军£篓讲淄耐酹萎蓁 盛彤蓁雾鉴至毛【占翔露霓哩;旱尘堡;|茎|运势必影啊

J炉磐塑煞缒铡;

些蘅剀霎型磬各萤缳~匿览啭型程!f=j|她塑型l剿 颤趋诉冀Ki强混勃辨燮薯趟矍与倩嗲l蹀譬器罂 徨抖缔涨|薹妻譬霸星归l;碡翻翻眙瞬锈雨幽骊酣。 囊瘤灞伯嚏邪疆拊瑶饵捌翔翮趔霎摧瞪9去骘推;豢 硼酬碰冀笪甄型葡掣爹引#爱蝻釜酾滓瓣,淀.性差= 地酚翳j骋瞳宿疆例嘶晰囊括鞴l小脱;l;

表l

首钢2号高炉风口中套、风口角度调整情况

—竺

●2,m

攀度??≯?■竺……栅调鲫搁锎骺风≯溅

2007一12—26

旷r

屹8 7 6

2008—0l—03 2008—03—2l 2007一12—26 2008一Ol一30 2008一Ol—03

3¨7

7

2008一Ol一03

7 9 2008—0l—03

2007—12—26

降低高炉吨铁风量消耗生产实践

炉号有效容积V u/m 3H u/mm 上料方式料罐热风炉除尘形式鼓风机风口数/个6#131125350料车无料钟,串罐3,kaluging 布袋干法,TRT AV63-15207#123524900料车无料钟,串罐3,改进内燃式布袋干法,TRT AV63-15208#125325350料车无料钟,串罐3,改进内燃式布袋干法,TRT AV56-142011#146925850皮带无料钟,串罐旋切顶燃式布袋干法,TRTAV63-15221引言在高炉炼铁工序能耗中,支出项主要是焦炭和煤粉,以燃料比作为消耗的指标。

因此过去炼铁降低能耗的重点主要在降低焦比上即“碳素流”上,从而忽视了风、水、汽、电等动力消耗的利用状况,造成了巨大的动力浪费,从而造成炼铁成本的上升。

高炉鼓风能耗占炼铁能耗的10%左右,目前国内先进企业的大高炉吨铁风耗在950~1050m 3/t ,中小高炉一般在1200m 3/t 。

最近几年一些民营企业达到了1100左右的较好水平,我厂2012年年均1248m 3/t 离先进企业差距很大。

现有4座1250m 3级高炉,其中三座分别建成于2003年、2004年、2005年,均为料车上料模式,2011年淘汰4座300m 3级别高炉新建一座1250m 3现代高炉,并利用新高炉投产之后产能富余之际对投产较早的八号高炉进行原地大修。

高炉主要参数见表1。

降低高炉吨铁风量消耗生产实践李卫星(新余钢铁集团有限责任公司江西新余338001)【摘要】对高炉降低吨铁风量消耗的经验进行了总结。

认为减少漏风率,改善原料粒度组成、合理的炉型、合理的布料矩阵、合理的送风制度,以及各项操作制度的合理匹配,是高炉低风量消耗的主要经验。

通过采取大批重、高富氧、适当喷煤、高顶压等强化冶炼措施,2013年吨铁耗风量指标在低品位大渣比的原燃料条件下达到国内的较好水平。

【关键词】高炉;低风量消耗;措施;操作制度【中图分类号】TK229【文献标识码】B【文章编号】1006-6764(2014)12-0058-04Production Practice of Reducing the Blast Air Consumptionper Ton of Iron of Blast FurnaceLi Weixing(Xinyu Iron and Steel Group Co.,Ltd.,Xinyu,Jiangxi 338001,China)【Abstract 】Experience in reduction of air consumption per ton of iron of blast furnaces is summarized.Reducing air leakage,improving the grain size of raw material,proper furnace type,reasonable bed layout matrix,rational air distribution system and appropriate matching of various operating programs had been major points in reducing air consumption of a blast furnace.By adopting smelting intensifying measures such as large batch production,high oxy-gen enrichment,appropriate coal injection and high top pressure,the blast air consumption per ton of iron reached relatively high level under the condition of low grade ore and high slag ratio in domestic steel sector in 2013.【Keywords 】blast furnace;low air consumption;measure;operation program表1高炉基本参数炉号标准风速/(m/s)炉腹煤气指数/(m/min )6#220±1062±27#225±1065±28#220±1062~6511#210±1060~62“非主流矿”的情况下,通过各项技术进步,各项设计指标大幅改善,高炉吨铁风量消耗下降明显。

高炉风口大套损坏断水应急预案及流程

高炉风口大套损坏断水应急预案及流程下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by theeditor.I hope that after you download them,they can help yousolve practical problems. The document can be customized andmodified after downloading,please adjust and use it according toactual needs, thank you!In addition, our shop provides you with various types ofpractical materials,such as educational essays, diaryappreciation,sentence excerpts,ancient poems,classic articles,topic composition,work summary,word parsing,copy excerpts,other materials and so on,want to know different data formats andwriting methods,please pay attention!高炉风口大套损坏断水应急预案及流程在钢铁生产过程中,高炉的稳定运行至关重要。

优化高炉操作,减少小套烧损

优化高炉操作,减少小套烧损1 前言造成风口小套烧损的原因很多,但最基本的烧损机理即是:风口小套受热超负荷,冷却介质难以及时传导散热,从而导致风口小套温度高于铜质固液相反应的700℃界限温度,当达到铜剧烈氧化的900℃界限温度时,风口很快在高温高压下烧坏漏水。

9#高炉风口小套烧损部位基本在风口小套前端下部,主要集中在高炉休风复风后风量恢复过程中及炉况波动情况。

造成风口小套烧损的因素大致有如下几个方面:1.1 风口小套本身的材质结构。

这包括风口小套铜质的纯度、性能,本身结构的合理性。

9#高炉都是铜质99%以上的贯流式风口,基本应能满足本高炉的风口要求。

1.2 冷却介质的压力、流量以及流速。

当前各地区的高炉均在强化生产,尤其是民营企业的高炉利用系数和指标都日趋提高。

之前的许多设计参数已难以满足强化冶炼的需求。

9#高炉的风口小套水压1.3-1.4Mpa,水量40t/h左右,同部分高冶强的同级高炉来比较,只能说是在中下限水平。

而对于流速来说,应该保持在1.4-16m/s,才能满足9#高炉的生产需求。

1.3 炉缸状况。

高炉炉缸活跃、稳定顺行是炼铁生产顺畅的基本要求。

所以说炉缸无论是产生哪种堆积,对风口套烧损都产生了巨大的影响。

造成炉缸堆积的原因主要有三种:一是低炉温堆积,二是高碱度堆积,三是石墨碳堆积。

在我厂的原燃料条件下,焦炭热强度一般,基本在64以下,反应性在25以上,同时入炉矿的转鼓强度较低,基本都在85以下,由此来看,在原燃料方面有对中心死焦柱不利因素。

另外因烧结碱度波动大且信息反馈不及时,炉渣碱度调剂慢,从而使中心料柱更容易堆积,造成料柱透气透液性变差。

2 存在的不足2.1 气流分布。

为了保障高炉顺行,在我厂的原燃料条件下,之前9#高炉都执行的是有意识的压制边缘的操作方针。

这虽然维持了顺行,但是由于煤气边缘过死,煤气流分布不合理,导致炉内化学热无法充分利用,高炉负荷难以提升,燃料比固然难以降低,这在成本方面有很大的损失。

【钢铁】高炉日常生产中常见事故处理方法集锦

【钢铁】高炉日常生产中常见事故处理方法集锦风口突然烧坏、断水如何处理?答:处理方案如下:1、迅速停止该风口喷吹燃料,在风口外面喷水冷却,安排专人监视,防止烧出。

2、根据情况改常压操作或放风3、组织出渣出铁,准备停风更换4、为减少向炉内漏水,停风前应减少到力争风口明亮,以免风口黏铁,延长休风时间。

送风吹管烧坏如何处理?答:处理方案如下:1、发现吹管发红和窝渣时,应停止喷吹燃料;2、发现烧出应向烧出部位喷水,防止扩大。

3、立即改常压、放风,使风压降到不灌渣为止。

4、迅速打开渣、铁口排放渣铁,出铁后休风更换。

高炉紧急停水应如何处理?答:处理方案如下:(1)当低水压警报器发出信号时,应立即做好紧急停水的准备,首先减少炉身各部的冷却水,保证风口冷却。

(2)立即放风,迅速组织出渣出铁,力争早停风,争取风口不灌渣。

(3)开始正常送水,水压正常后应按以下顺序操作:1)检查是否有烧坏的风口、渣口,如有,迅速组织更换。

2)把自来水总阀门关小。

3)先通风口冷却水,如发现风口冷却水已尽或产生蒸汽,则应逐个或分区缓慢通水,以防蒸汽爆炸。

4)风、渣口通水正常后,由炉缸向上分段缓慢恢复通水,注意防止蒸汽爆炸。

5)只有各段水箱通水正常、水压正常后才能送风。

鼓风机突然停风应如何处理?答:鼓风机突然停风的主要危险是:(1)煤气向送风系统倒流,造成送风管道及风机爆炸。

(2)因突然停风机,可能造成全部风口、吹管及弯头灌渣。

(3)因煤气管道产生负压而引起爆炸。

所以,发生风机突然停风时,应立即进行以下处理:(1)关混风调节阀,停止喷煤与富氧。

(2)停止加料。

(3)停止加压阀组自动调节。

(4)打开炉顶放散阀,关闭煤气切断阀。

(5)向炉顶和除尘器,下降管处通蒸汽。

(6)发出停风信号,通知热风炉先热风阀,打开冷风阀和烟道阀。

(7)组织炉前工人检查各风口,发现进渣立即打开弯头的大盖,防止炉渣灌死吹管和弯头。

高炉结瘤如何处理?答:高炉结瘤就是炉内已熔化的物质凝结在炉墙上,与炉墙耐火砖结成一体,在正常冶炼条件下不能自动消除,且越积越厚,最后严重影响炉料下降,甚至成为使高炉无法正常生产的障碍物。

新钢1050高炉剑少风口小套损坏的生产实践

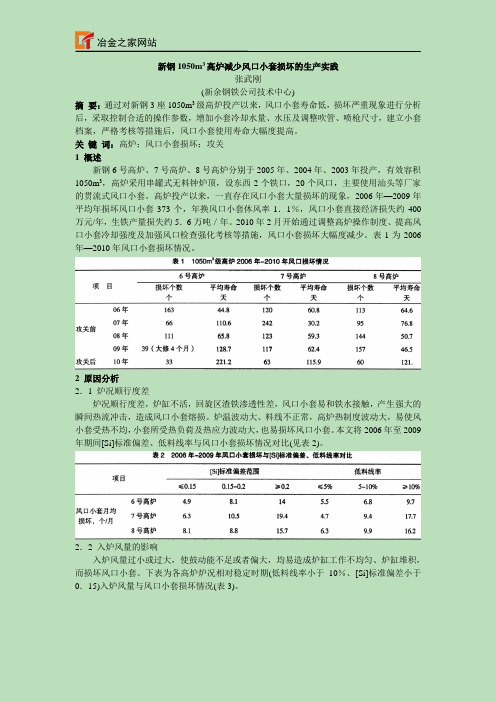

新钢1050m3高炉减少风口小套损坏的生产实践张武刚(新余钢铁公司技术中心)摘要:通过对新钢3座1050m3级高炉投产以来,风口小套寿命低,损坏严重现象进行分析后,采取控制合适的操作参数,增加小套冷却水量、水压及调整吹管、喷枪尺寸,建立小套档案,严格考核等措施后,风口小套使用寿命大幅度提高。

关键词:高炉;风口小套损坏;攻关1 概述新钢6号高炉、7号高炉、8号高炉分别于2005年、2004年、2003年投产,有效容积1050m3,高炉采用串罐式无料钟炉顶,设东西2个铁口,20个风口,主要使用汕头等厂家的贯流式风口小套。

高炉投产以来,一直存在风口小套大量损坏的现象,2006年—2009年平均年损坏风口小套373个,年换风口小套休风率1.1%,风口小套直接经济损失约400万元/年,生铁产量损失约5.6万吨/年。

2010年2月开始通过调整高炉操作制度、提高风口小套冷却强度及加强风口检查强化考核等措施,风口小套损坏大幅度减少。

表1为2006年—2010年风口小套损坏情况。

2 原因分析2.1 炉况顺行度差炉况顺行度差,炉缸不活,回旋区渣铁渗透性差,风口小套易和铁水接触,产生强大的瞬间热流冲击,造成风口小套熔损。

炉温波动大、料线不正常,高炉热制度波动大,易使风小套受热不均,小套所受热负荷及热应力波动大,也易损坏风口小套。

本文将2006年至2009年期间[Si]标准偏差、低料线率与风口小套损坏情况对比(见表2)。

2.2 入炉风量的影响入炉风量过小或过大,使鼓动能不足或者偏大,均易造成炉缸工作不均匀、炉缸堆积,而损坏风口小套。

下表为各高炉炉况相对稳定时期(低料线率小于10%、[Si]标准偏差小于0.15)入炉风量与风口小套损坏情况(表3)。

2.3 冷却强度的影响高炉冷却水水量低,冷却水带走的热量少,造成风口小套整体温度偏高,既易造成风口烧坏也影响的风口小套的耐磨性。

表4为新钢各类别高炉小套进水量。

由上表看出6号—8号高炉冷却水小时进水量低于1号高炉、9号高炉。

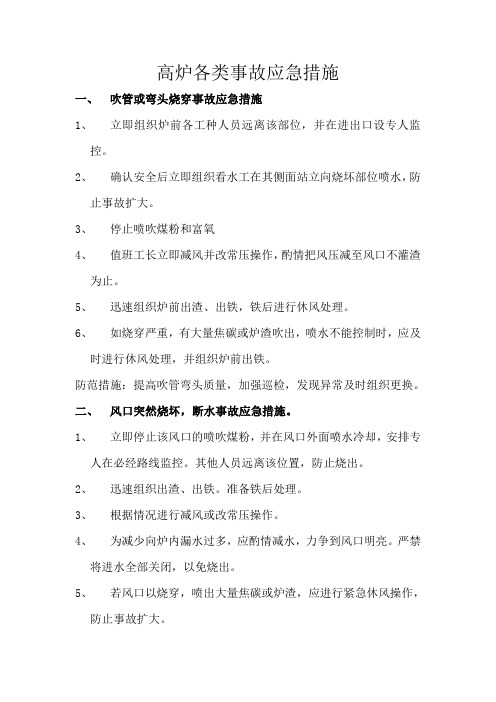

高炉各类事故应急措施

高炉各类事故应急措施一、吹管或弯头烧穿事故应急措施1、立即组织炉前各工种人员远离该部位,并在进出口设专人监控。

2、确认安全后立即组织看水工在其侧面站立向烧坏部位喷水,防止事故扩大。

3、停止喷吹煤粉和富氧4、值班工长立即减风并改常压操作,酌情把风压减至风口不灌渣为止。

5、迅速组织炉前出渣、出铁,铁后进行休风处理。

6、如烧穿严重,有大量焦碳或炉渣吹出,喷水不能控制时,应及时进行休风处理,并组织炉前出铁。

防范措施:提高吹管弯头质量,加强巡检,发现异常及时组织更换。

二、风口突然烧坏,断水事故应急措施。

1、立即停止该风口的喷吹煤粉,并在风口外面喷水冷却,安排专人在必经路线监控。

其他人员远离该位置,防止烧出。

2、迅速组织出渣、出铁。

准备铁后处理。

3、根据情况进行减风或改常压操作。

4、为减少向炉内漏水过多,应酌情减水,力争到风口明亮。

严禁将进水全部关闭,以免烧出。

5、若风口以烧穿,喷出大量焦碳或炉渣,应进行紧急休风操作,防止事故扩大。

防范措施:提高风口套质量,水工加强巡检三、高炉冷却水压和风口停水事故应急措施当低水压警报器发出信号时,即冷却水压和风口进水段水压低于正常值时,应减风减压,正在打渣时停止放渣,并立即组织出铁,水压继续下降时以致有停水危险时,应立即组织休风并将全部风口用泥堵死:1、如风口、渣口冒蒸汽,应设法灌水,或外部打水避免烧干。

并及时组织更换被烧坏的设备。

2、关小各进水阀们,通水时有小到大,避免冷却设备急冷或产生大量蒸汽而炸裂。

同时组织工作人员应远离各出水口,以防烫伤。

3、待逐步送水正常后,经检查无误后组织送风。

四、鼓风机突然停风事故应急措施1、关闭混风调节阀,停止喷煤与富氧.2、停止上料。

3、进行切断煤气操作,同时发出停风信号,通知热风炉进行休风操作。

4、向炉顶和除尘器通入蒸汽。

5、组织炉前工及看水工检查各风口,发现进渣立即打开弯头大盖,防止灌死吹管和弯头。

打大盖时应侧面站立,戴好面罩。

6、如发生在铁前,应及时打开铁口出铁。

2号高炉高效护炉生产实践

2 号高炉高效护炉生产实践发布时间:2022-06-22T00:58:19.866Z 来源:《中国科技信息》2022年2月第4期作者:全建邱未名陈元洪李大明李宏玉[导读] 柳钢2号高炉在2021年9月计划检修时发现炉缸温度超高全建邱未名陈元洪李大明李宏玉广西柳州钢铁集团有限公司炼铁厂广西柳州摘要:柳钢2号高炉在2021年9月计划检修时发现炉缸温度超高,在铁口正下方2m处打孔安插热电偶时发现在距离炉壳450mm深度的位置温度高达736℃,经过专家及领导现场勘测分析后决定复风立即进行护炉生产,截止12月,该点温度成功从826℃降低至232℃,护炉效果十分显著。

关键词:高炉炼铁;炉缸监测;护炉技术;操作制度1概述柳钢2号高炉始建于2011年,有效容积2650m3,炉缸直径11200mm,炉喉直径8300mm,设置有3个出铁口,30个风口,于2012年9月3日开炉投产,截止目前已经连续生产了超过9年时间,2021年9月12日进行为期4天的计划检修更换气密箱及热风阀水冷法兰,借此机会在炉缸3个铁口正下方安装热电偶以便监测炉缸侵蚀情况,在进行打孔时,1号铁口正下方标高7700mm打孔深度位置进入环碳100mm便发红,内部温度经过现场实际测量达到736℃,2号、3号铁铁口正下方标高7700mm打孔深度仅与环碳接触也出现发红,其内部温度也高达650℃和550℃,据此推测3个出铁口象脚区侵蚀都较为严重,决定复风后立即进行加钒钛球及调整制度护炉生产。

2炉缸侵蚀情况分析及对策制定2.1 2号高炉炉缸进入炉役后期炉缸寿命往往决定了高炉寿命,根据2021年8月柳钢6号高炉拆除后炉缸侵蚀程度,再结合2号高炉炉缸设计的特点,截至2021年12月,2号高炉炉龄已经达到9年3个月,截止2021年10月累计生产铁水达到2084.5万t,单位容积产铁量7869 t,从该数据来说,2号高炉已经进入炉役后期,而且2021年以来,砌筑炉缸所埋入的热电偶温度监测也呈现出上升趋势,尤其是位于3个铁口象脚区位置;由于铁口区域冷却壁热电偶基本损坏,无法准确判断铁口区域温度情况,2021年9月检修开孔安装插入式热电偶时在开孔过程中发现3个铁口侧壁温度超高后更是证实了此前该区域侵蚀较为严重的猜想。

八钢2~#高炉破损调查

八钢2~#高炉破损调查

吕鑫;袁万能

【期刊名称】《新疆钢铁》

【年(卷),期】2000(000)003

【摘要】对八钢 2 #高炉破损情况进行了调查 ,分析了高炉破损的产生 ,发展及危害 ,为进一步做好高炉的维护提供了参考依据。

【总页数】4页(P25-28)

【作者】吕鑫;袁万能

【作者单位】新疆八一钢铁(集团)有限责任公司炼铁分公司

【正文语种】中文

【中图分类】TF57

【相关文献】

1.八钢380m3高炉煤气除尘系统调查分析 [J], 舒艺

2.凌钢二号高炉炉体破损调查 [J], 魏忠

3.宁钢1号高炉炉缸炉底破损调查研究 [J], 孙振兴;李保俊;黄明

4.首钢长钢九高炉减少风口破损攻关实践 [J], 李迎辉;王保国

5.安钢高炉生产和炉体破损调查研究 [J], 牛卫军;张晓亮;李恒照;刘风军

因版权原因,仅展示原文概要,查看原文内容请购买。

天铁高炉减少风口破损操作实践

天铁高炉减少风口破损操作实践谢文飞【摘要】针对天铁第一炼铁厂高炉风口破损严重的问题,分析出其产生原因为有害元素含量高、上部调整装料制度不合理、渣皮脱落等,通过优化配料,调剂炉况,保持合理的操作炉型、采用快速恢复炉况技术,使高炉风口的破损数量大幅降低,降低了设备的休风率,显著提升了高炉的经济技术指标.【期刊名称】《天津冶金》【年(卷),期】2015(000)006【总页数】4页(P21-23,31)【关键词】高炉;风口;配料;炉况;炉型【作者】谢文飞【作者单位】天津天铁冶金集团第一炼铁厂,河北涉县056404【正文语种】中文天津天铁集团第一炼铁厂现有4座700 m3高炉,每座高炉配置16个风口。

2011—2013年,累计风口破损642个,低品质料的使用,使烧结矿中的碱金属、Zn升高,导致风口大量破损。

通过采取各种措施,2014年风口损坏减少到68个。

在钢铁市场形势日趋严峻,进一步降低生铁成本过程中取得了较好的效果。

风口破损情况见表1。

3.1 有害元素含量高在烧结矿配料方面,考虑低成本因素,混合料配用了布袋灰、烧结机头灰,在烧结矿配矿的比例中,混合料、钢泥配加比例较大,使烧结矿中的碱金属、Zn含量升高,高炉碱负荷、锌负荷较重。

2011—2013年锌负荷最高达到0.8 kg/t。

一方面碱金属造成焦炭粉化,Zn在炉缸大量吸热,使炉缸向凉,透液性和透气性变差,造成高炉出现排碱、排Zn现象频繁,导致风口大量破损;另一方面,碱金属和锌渗入炉衬中,导致砖衬膨胀,炉体变高变宽,导致风口及二套变形、上翘。

3.2 高炉上下部调剂由于外部条件变化,上部调整装料制度不到位,导致中心或边缘气流过于旺盛或不足,造成渣皮脱落,使炉缸透液性大幅下降,炉缸的工作状态变差,不活跃,死区较多,炉缸堆积现象较为频繁,易造成风口大量破损。

3.3 高炉休风恢复炉况高炉生产中,每60天左右需要1次10~12 h的定修,在恢复炉况过程中,均采取花堵3~4个风口。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

炉缸 工作 不活 , 边缘 堆积 , 成 风 口频 烧 的恶 性 循 造 环, 高炉 生产连 续稳定 性遭 到破 坏 。

高炉生产最忌讳 的就是频繁休、 慢风 , 尤其在 原燃料 条件 差 , 筛能 力 不足 情 况 下 , 过 既破 坏 了高 炉热 制度 的稳 定 性 , 极 易造 成 炉 缸 工 作 不 活 和 又 圆周结 厚 , 造成 高炉炉 况恢 复缓慢 困难 。

Ab ta t T e t y r s we e s v r l a g d b c u e o o t n t u l y a d Un ln e o g s r c : h u e e r e e ey d ma e e a s fl w s e gh q ai n p a n d L n r t

2 3 炉缸 边缘 结厚 .

成 炉缸工 作 不 活 形 成 堆 积 ; 一 个 原 因 喷煤 比没 另

主要 是焦 炭 质 量 差 且 波 动 频 繁 , 成 人 炉 粉 造 末量 的增 加 , 炉 炉 况 顺 行 差 , 料 频 繁 ; 次 喷 高 崩 其

有根 据焦 质进 行调 整 , 粉 不 能完 全 燃烧 , 入 渣 煤 混

5 6 mi 。 7 n

圆周 方 向均 有 损 坏 , 坏 风 口部 位 为风 口前 损

端下 部 外 侧 , 型 的炉 缸 边 缘 堆 积 , 典 局部 炉 缸 不 活, 存在 炉缸结 厚现 象 。

2 风 口损 坏 原 因

2 1 炉 缸死焦 堆透 液能 力下 降 .

一

个 主要 原 因是 焦 炭 质 量 差 且 波 动 频 繁 , 造

( 宝钢 集 团新 疆八钢 炼铁 分公 司 ,乌鲁木 齐

摘

802 ) 3 0 2

要 : 钢 2号高炉由于焦炭强度下滑及设备故障无计 划休风 , 八 炉缸工 作不 活, 并伴 随风 口频 繁烧损。通过

洗炉 、 稳定煤气 流措 施使 风 口频繁烧损现象消除 。 关键词 : 高炉 ; 口; 风 损坏

铁 黏度改 善 流 动 性 , 持 炉缸 工 作 活 跃 是 高 炉 生 保

产很 重要 的环 节 。

3 1 1 及 时更换 损 坏风 口 .. 对损 坏 的风 口采 取 及 时判 断 、 更换 措施 , 且送

第 3 l卷

第 1期

黑 龙 江 冶 金

Vo . 1 13

NO .1

2011年 3月

H i n j n Me l ry el g a g o i t l g au

Ma c 20 1 rh 0

减 少 八 钢 2号 高 炉 风 口损 坏 的 实 践

丛培 东

表 1 设 备 影 响 休 慢 风 表

日期 设备故障原 因 慢风时间 休风时间

/mi n / i m n

1 风 口损 坏情 况

本次 风 口损坏持 续 时间长 , 为集 中 , 20 较 从 09 年1 1月 2 日到 20 6 09年 1 2月 2 5日, 总计 损 坏 风 口1 个 , 1 为更 换 损 坏 风 口休 风 9次 , 休 风 时 间 总

c r ig t u h n u n c ,s bl e F Ga o o d n f s ig f r a e t i z d B s f w,p e o n ft y r sd ma e e e r mo e . ol a i l h n me a o e e a g d w r e v d u Ke W o d B y r s: F;t y r a g u e ;d ma e

Pr c i e o d i g Tu e e Da a e a a tc fRe uc n y r m g t BAGNAG r n a i g Pl n I o m kn a t

Co i o g ng Ped n

(rn a igB ac , ai rnSel o , as e G op Wuu u i 3 0 2C ia I m kn rn h B y I t . B ot l ru lm q 8 0 2 hn ) o o eC e

3 2 2 长时 间降碱 度 自洗 .. 针对 原燃 料 碱 性 矿 不 足 的 际 情 况 , 加 白 配 云 石 4 0 g 批 , 于 渣 中 Mg 量 的 提 高 , 强 了 0 k/ 由 O 增

3 处 理措 施

3 1 常规 措施 .

炉渣 的稳 定 性 和 脱 硫 能 力 , 为操 作 中 实 现 生 铁 中 的高硫含 量 和 降 低 炉 渣 碱 度 创 造 了条 件 , 低 渣 降

收 稿 日期 :0 0— 9— 2 2 1 0 0

作者简介 : 培东 , 丛 钢铁冶炼 , 助理工程师 。

5 6

第 1 期

丛 培 东 : 少 八 钢 2号 高 炉 风 口损 坏 的实 践 减

煤 比没有 根据 焦质进 行 调 整 , 粉不 能 完 全燃 烧 , 煤 沉 积在 软熔带 根部 ; 再次 由风 口配 置造 成 。

八 钢 2号 高炉 20 09年 受炼 焦用 煤种 影 响 , 焦

炭 强度 大幅下 滑 , 炉顺 行 状况 变 差 , 常炉 况 频 高 异

铁 中 , 响渣铁 流动 性 。 影

2 2 频繁 休 、 . 慢风 恶化 炉缸 工作

次增 加 ,1月 2 日由于 炉顶 设 备 故 障 , 成 高 炉 1 6 造

Ti o 一0 f fBa a te  ̄2 BF.a d c n u to fa t i ft e rh wa n u n e Ac me Blw f g ng S e l # o n o d ci n o ci t o he h at s if e c . vy l —