磁控溅射真空制膜技术

实验磁控溅射法制备薄膜材料

实验磁控溅射法制备薄膜材料磁控溅射法制备薄膜材料的步骤如下:1.靶材选择:选择可以溅射制备薄膜的材料作为溅射靶材。

这些材料通常是单质金属、合金或化合物,如金、银、铜、铝、氧化物等。

2.基底处理:将制备薄膜的基底进行清洗和表面处理,以保证薄膜的附着力和质量。

3.靶材安装:将靶材安装在溅射器的靶架上。

4.真空抽气:将溅射室进行抽气,以建立良好的真空环境。

这可以防止杂质、气体和水分对薄膜质量的影响。

5.溅射气体调节:调节溅射气体(通常是氩气)的流量和压力,以维持合适的工作气氛。

6.加热基底:通过加热基底,可以提高薄膜附着力和晶体质量。

7.确定溅射条件:根据需要制备的薄膜材料,调节溅射功率、工作气氛和溅射时间等参数,以保持溅射过程的稳定和合适的溅射速率。

8.溅射过程:通过加大靶架上的电流,激发高能粒子与靶材相互作用,使靶材表面的原子蒸发并沉积在基底上。

9.薄膜测量:制备完成后,进行薄膜的物理、化学性质的测试和表征,如薄膜的厚度、表面形貌、晶体结构、成分等。

磁控溅射法制备薄膜材料具有以下优点:1.良好的控制性:可以通过调节溅射参数(如功率、压力等)来控制薄膜的结构和性质。

2.高纯度材料:由于溅射过程中没有反应,制备的薄膜材料具有高度的化学纯度。

3.多种材料选择:不仅可以制备金属薄膜,还可以制备合金、氧化物、硅等其他材料的薄膜。

4.优异的附着性:磁控溅射法制备的薄膜与基底之间具有较好的附着性,可以在多种基底上制备。

5.溅射速率高:与其他制备薄膜的方法相比,磁控溅射的溅射速率较高,制备时间较短。

磁控溅射法制备薄膜材料的应用非常广泛。

例如,浮法玻璃制备中使用的氧化物和金属薄膜、电子器件制造中的金属和半导体薄膜、太阳能电池中的透明导电膜、光学镀膜中的金属和二氧化硅薄膜等。

此外,磁控溅射法还可以用于制备多层薄膜、纳米结构薄膜以及复合薄膜等特殊结构的材料。

总结起来,实验磁控溅射法制备薄膜材料是一种简便、可控性强且应用广泛的方法。

磁控溅射镀膜原理

磁控溅射镀膜原理

磁控溅射镀膜是一种常用的薄膜制备技术,其原理是利用磁控溅射装置将固体材料转化为薄膜状,并将其沉积在基底材料上。

该技术具有高成膜速率、较高的膜均匀性和优良的附着力等优点。

在磁控溅射装置中,首先需要将目标材料(也称为靶材)放置在真空腔室中。

真空腔室初步抽气后,通过加热靶材或施加直流电弧或射频等方式,在靶材表面形成高能电子。

这些加热或激发的电子进一步与惰性气体(如氩气)发生碰撞,使其部分激发成高能态。

同时,由于磁场的存在,这些高能态的粒子将被束缚在靶材周围的磁场线上,形成等离子体环。

接下来,通过加速电场的作用,激发态粒子会从等离子体环中释放出来,并以高速撞击到基底材料上。

在撞击过程中,靶材表面的原子将被冲击撞击而脱离,并形成带电粒子。

这些带电粒子将在真空环境中传输,并最终沉积在待镀膜的基底材料上。

因此,基底材料表面就形成了一层特定厚度和特定性质的薄膜。

磁控溅射镀膜技术的成膜过程中,磁场的存在起到了重要的作用。

磁场的存在使得等离子体中的带电粒子能够沿着磁场线运动,在较长的时间内与基底材料进行撞击,提高了膜层的成膜速率和附着力。

此外,通过调节磁场的强度和方向,还可以实现对薄膜成分和薄膜性能的控制。

因此,磁控溅射镀膜技术在各种领域中得到了广泛应用,如光学薄膜、电子器件、压敏电阻器等。

磁控溅射真空制膜技术

磁控溅射的使用范围很广 ,可制 备成靶材 的各种材料均可以此方法制备成薄膜材料 ,包括各种金 属 、半导体、铁磁材料 、绝缘的氧化物 、陶瓷、聚合物等物质¨2。在适当的条件下 ,可采用共溅方式 . ]

沉积所需组分的混合物薄膜;也可以在溅射的放电气氛中加入氧、氮或其它活性气体 ,可反应沉积形成

靶材物质与气体分子 的化合物薄膜 ;

关键词 :磁控溅射 ;薄膜 ;椭偏仪 中图分类号:T 34 N 0 文献标识码 :A

O 引 言

磁控溅射法又叫高速低温溅射法 , 是一种十分有效的薄膜沉积方法 ,与蒸发法相 比,具有镀膜层与 基材的结合力强,镀膜层致密、均匀 , 成份容易控制等优点。在微电子 、光学薄膜 、材料等方面用于薄 膜的沉积 、表面处理等。15 82年 Goe r 首次描述溅射这种物理现象 ,2 世纪 4 v 0 O年代溅射技术作为~种

的复杂过程。溅射过程中 A r 以几十电子伏 以上的能量直接轰击材料表面 ,使其表面原子获得足够的能 量以克服表面束缚能,同时以一定的能量进 入真空室 中并沉积到基 片表 面。受轰击 的固体通 常称为靶

材 ,溅射出的物质都呈原子状态 ,也可能有原子团 ,常称为溅射原子。

磁控溅射是在阴极靶表面上方形成一个正交电磁场。当溅射产生的二次 电子在阴极位区被加速为高

沉积 了 介质薄膜、半导体薄膜、金属 薄膜和磁性薄膜 ,通过 实验研究得到各种薄膜较好的镀膜 条件 ;并采用可变入射角椭圆偏振光谱仪对其中一些薄膜的光学性质进行 了分析 ,研 究了制备 条件对薄膜在可见光 范围内光学性质 的影响 ;我们还研 究了直流溅射、射频溅射、反应溅射 的

特 点和 它们 的适 用 范 围。

Jn o 7 a .2 0

文章编号

磁控溅射工艺

磁控溅射工艺

磁控溅射工艺是一种常用的薄膜制备技术,利用高能量的离子束轰击材料表面,使其原子或分子从材料中剥离,并在真空中沉积到基底上形成薄膜。

磁控溅射工艺主要由以下几个步骤组成:

1. 原材料制备:将所需的材料制成均匀的块状,并将其放在磁控溅射靶材上。

2. 系统抽真空:将磁控溅射室抽真空,以获得高度清洁、无尘的加工环境。

3. 加热:在真空条件下对靶材进行加热处理,使其达到所需的激活温度。

4. 激活:使用高能离子束轰击靶材表面,将其原子或分子从靶材中剥离,并沉积到基底表面上。

5. 结晶:经过一定时间的沉积后,薄膜开始结晶形成晶体结构。

6. 薄膜完整性测试:对形成的薄膜进行缺陷和完整性测试,以确定其质量和可靠性。

磁控溅射工艺具有制备薄膜结构、成分均匀、密度高、粗糙度小等优点,广泛应用于电子器件、工具涂层、太阳能电池等领域。

磁控溅射法原理

磁控溅射法原理

磁控溅射法是一种常用的薄膜制备技术,它通过利用磁场控制离子在真空中运动来实现材料离子化和沉积。

磁控溅射法的基本原理如下:首先,通过加热材料将其转化为蒸气或离子状态。

随后,通过在真空室中施加磁场,使得磁场力线和离子运动方向垂直,从而形成所谓的“磁镜效应”。

这种磁镜效应可以阻止离子撞击到溅射靶材表面,从而使溅射源中的原子以准平行的方式射出。

在磁控溅射过程中,靶材的离子化和溅射是基于靶材与离子的相互作用力。

当离子击中靶材表面时,一部分离子将被散射回真空室中,形成所谓的“背景气体”。

而另一部分离子则进一步穿透靶材表面,将表面的原子或分子击出,并沉积在底板上形成薄膜。

这种沉积过程可以得到均匀、致密、具有良好结晶性的薄膜。

磁控溅射法有许多优点,例如可以控制薄膜的成分、结构和性能;可以在各种材料上制备薄膜;具有较高的沉积速率和较好的沉积效率等。

因此,磁控溅射法被广泛应用于各种领域,如光学、电子、材料科学等。

光伏真空磁控溅射镀膜原理

光伏真空磁控溅射镀膜原理光伏真空磁控溅射镀膜是一种应用于光伏领域的薄膜制备技术,其原理是利用真空环境下的磁控溅射技术将材料溅射到基底上,形成一层薄膜。

本文将从原理、装置和应用三个方面介绍光伏真空磁控溅射镀膜技术。

一、原理光伏真空磁控溅射镀膜技术的原理是利用磁控溅射技术在真空环境下将材料溅射到基底上,形成一层薄膜。

在真空环境下,通过加热材料并施加外加磁场,使材料离子化并在外加磁场的作用下沉积到基底上,形成一层致密、均匀的薄膜。

光伏真空磁控溅射镀膜技术可以在不同的基底上制备各种材料的薄膜,如玻璃、硅、金属等。

二、装置光伏真空磁控溅射镀膜技术的装置主要由真空室、溅射源、磁控系统、基底架和控制系统等组成。

真空室用于提供稳定的真空环境,避免杂质对薄膜质量的影响。

溅射源是产生离子化材料的地方,通常采用靶材和阳极来实现材料的溅射。

磁控系统通过施加磁场来控制离子的运动轨迹,使其能够沉积到基底上。

基底架用于放置待处理的基底,可以是玻璃、硅等材料。

控制系统用于控制整个溅射过程的参数,如溅射功率、离子能量等。

三、应用光伏真空磁控溅射镀膜技术在光伏领域有广泛的应用。

首先,它可以用于制备太阳能电池的薄膜层。

太阳能电池的薄膜层是光电转换的关键部分,通过光伏真空磁控溅射镀膜技术可以制备高效的薄膜层,提高太阳能电池的转换效率。

其次,光伏真空磁控溅射镀膜技术还可以用于制备光伏材料的防反射膜。

光伏材料的防反射膜可以提高光的吸收效率,从而提高光伏设备的能量转换效率。

此外,光伏真空磁控溅射镀膜技术还可以用于制备光伏材料的光学薄膜。

光学薄膜可以改变光的传播特性,实现光的分光、反射、透射等功能,用于光伏设备的光学器件。

总结起来,光伏真空磁控溅射镀膜技术是一种应用于光伏领域的薄膜制备技术,通过在真空环境下利用磁控溅射技术将材料溅射到基底上,形成一层致密、均匀的薄膜。

该技术具有制备高效太阳能电池薄膜层、防反射膜和光学薄膜的优点,在光伏领域有着广泛的应用前景。

ito薄膜磁控溅射制备工艺

ito薄膜磁控溅射制备工艺是一种常用的薄膜制备技术,其基本步骤包括:

1. 准备工作:在实验前,需要对设备和试剂进行准备。

设备包括磁控溅射仪、高温退火炉等,试剂包括ITO靶材(氧化铟锡)、金属银(Ag)、基底等。

需要确保基底和靶材的匹配,以及基底的清洁度。

2. 基底预处理:对玻璃基底进行表面处理,主要是除去油污和杂质,增加表面粗糙度,提高附着力和耐腐蚀性。

这一步骤可以使用丙酮等有机溶剂清洗。

3. 溅射过程:将准备好的ITO靶材安装在真空系统中,并通过控制系统抽真空,直至达到所需的真空度。

然后通入高纯氩气或氪气,启动磁控溅射仪,在一定的气压和溅射功率下进行溅射。

ITO靶材在氩气环境中被溅射出原子,沉积在基底上形成薄膜。

4. 薄膜退火处理:溅射完成后,需要对薄膜进行热处理。

将样品放入高温退火炉中,在一定的温度、时间和气氛条件下,对薄膜进行热处理,以提高薄膜的致密度、结晶度以及与玻璃基底的附着力。

5. 检测与分析:对薄膜进行性能检测和分析,包括膜层表面形貌、膜层厚度、光学性能、电学性能等。

可以通过X射线衍射仪、扫描电子显微镜、光谱仪等设备进行检测。

具体的制备工艺参数可能会因材料、设备、实验条件等因素的差异而有所不同。

此外,ito 薄膜磁控溅射制备工艺还包括不同的后处理工艺,如阻焊膜制备、图形刻蚀等,可根据具体应用需求选择合适的后处理工艺。

以上信息仅供参考,如果需要更多信息,建议咨询专业人士。

磁控溅射镀膜原理

磁控溅射镀膜原理磁控溅射镀膜是一种常用的薄膜制备技术,其原理是利用磁场和电场的作用,将固体靶材溅射成离子,然后沉积在基底表面形成薄膜。

这种技术在光学薄膜、电子器件、光电子器件等领域有着广泛的应用。

下面将详细介绍磁控溅射镀膜的原理。

1. 溅射过程。

在磁控溅射镀膜中,首先将固体靶材置于真空室内,然后通过加热或者其他方式使靶材表面产生蒸汽,同时加入惰性气体,如氩气。

随后,通过加高压力或者磁场的作用,使得靶材表面的原子或分子被击出,形成离子流。

这些离子流在电场的作用下被加速,并沉积在基底表面,形成薄膜。

2. 磁场的作用。

磁场在磁控溅射镀膜中起着至关重要的作用。

磁场可以使得离子流在靶材表面形成环形轨道,从而增加了离子的平均自由程,提高了溅射效率。

此外,磁场还可以调控离子的能量和方向,使得薄膜的成分和结构得以控制。

3. 电场的作用。

电场同样对磁控溅射镀膜有着重要的影响。

电场可以加速离子流,提高溅射速率,同时还可以调控离子的能量和方向,从而影响薄膜的成分和结构。

此外,电场还可以在基底表面引入静电吸附力,促进薄膜的成核和生长。

4. 薄膜的性能。

通过磁控溅射镀膜制备的薄膜具有优良的性能。

由于溅射过程中离子能量较高,因此薄膜的致密性和结晶度较高,具有较好的机械性能和化学稳定性。

同时,磁控溅射还可以制备多层膜和合金膜,从而实现多种功能的薄膜材料。

总结。

磁控溅射镀膜是一种重要的薄膜制备技术,其原理是利用磁场和电场的作用,将固体靶材溅射成离子,然后沉积在基底表面形成薄膜。

磁场和电场在溅射过程中起着至关重要的作用,影响着薄膜的成分和结构。

通过磁控溅射制备的薄膜具有优良的性能,具有着广泛的应用前景。

磁控溅射镀膜原理及工艺

经过多次碰撞后电子的能量逐渐降低, 摆脱磁力线的束缚,最终落在基片、真空 室内壁及靶源阳极上。而Ar+离子在高压电 场加速作用下,与靶材的撞击并释放出能 量,导致靶材表面的原子吸收Ar+离子的动 能而脱离原晶格束缚,呈中性的靶原子逸 出靶材的表面飞向基片,并在基片上沉积 形成薄膜。

3.4试验过程

一般来说:提高电压可以提高离化率。这样 电流会增加,所以会引起阻抗的下降。提高电 压时,阻抗的降低会大幅度地提高电流,即大 幅度提高了功率。如果气体压强不变,溅射源 下的基片的移动速度也是恒定的,那么沉积到 基片上的材料的量则决定于施加在电路上的功 率。在VONARDENNE镀膜产品中所采用的范围 内,功率的提高与溅射速率的提高是一种线性 的关系。

磁控溅射镀膜原理及工艺

2010级化学工程与工艺班 姚伟

摘要

真空镀膜技术作为一种产生特定膜层 的技术,在现实生产生活中有着广泛的 应用。真空镀膜技术有三种形式,即蒸 发镀膜、溅射镀膜和离子镀。这里主要 讲一下由溅射镀膜技术发展来的磁控溅 射镀膜的原理及相应工艺的研究。

绪论

溅射现象于1870年开始用于镀膜技术, 1930年以后由于提高了沉积速率而逐渐用于 工业生产。常用二极溅射设备如下图。

2.2系统参数

工艺会受到很多参数的影响。其中, 一些是可以在工艺运行期间改变和控 制的;而另外一些则虽然是固定的, 但是一般在工艺运行前可以在一定范 围内进行控制。两个重要的固定参数 是:靶结构和磁场。

2.2.1靶结构

每个单独的靶都具有其自身的内部结构和颗粒 方向。由于内部结构的不同,两个看起来完全相 同的靶材可能会出现迥然不同的溅射速率。在镀 膜操作中,如果采用了新的或不同的靶,应当特 别注意这一点。如果所有的靶材块在加工期间具 有相似的结构,调节电源,根据需要提高或降低 功率可以对它进行补偿。在一套靶中,由于颗粒 结构不同,也会产生不同的溅射速率。加工过程 会造成靶材内部结构的差异,所以即使是相同合 金成分的靶材也会存在溅射速率的差异。

真空磁控溅射镀膜原理与技术

真空磁控溅射镀膜原理与技术

真空磁控溅射镀膜技术是一种高效、环保、高质量的表面处理技术,广泛应用于电子、光学、航空航天、汽车、建筑等领域。

其原理是利用高能离子轰击靶材表面,使靶材原子脱离并沉积在基材表面形成薄膜。

真空磁控溅射镀膜技术的核心是磁控溅射装置。

该装置由真空室、靶材、基材、磁控电源、离子源等组成。

在真空室中,通过抽气将压力降至10^-4Pa以下,然后加入惰性气体(如氩气),使气体分子与靶材表面原子碰撞,产生高能离子。

磁控电源产生磁场,将离子束聚焦在靶材表面,使靶材原子脱离并沉积在基材表面形成薄膜。

真空磁控溅射镀膜技术具有以下优点:

1. 镀膜质量高:由于真空环境下,薄膜表面无气体和杂质污染,因此薄膜质量高,具有良好的光学、电学、机械性能。

2. 镀膜厚度均匀:磁控电源产生的磁场可以使离子束均匀聚焦在靶材表面,使得薄膜厚度均匀。

3. 镀膜速度快:由于离子束能量高,靶材原子脱离速度快,因此镀膜速度快。

4. 环保节能:真空磁控溅射镀膜技术无需使用有机溶剂和化学药品,不会产生废气、废水和废渣,符合环保要求。

真空磁控溅射镀膜技术的应用非常广泛。

在电子领域,可以用于制造集成电路、显示器、太阳能电池等;在光学领域,可以用于制造反射镜、滤光片、透镜等;在航空航天领域,可以用于制造航空发动机叶片、航天器表面涂层等;在汽车领域,可以用于制造汽车玻璃、车身涂层等;在建筑领域,可以用于制造建筑玻璃、金属门窗等。

真空磁控溅射镀膜技术是一种高效、环保、高质量的表面处理技术,具有广泛的应用前景。

磁控溅射真空度

磁控溅射真空度磁控溅射是一种常见的表面处理技术,常用于制造金属氧化物、硅、金属、多层薄膜等高质量陶瓷材料。

其中的真空技术是磁控溅射成功的重要保障之一。

磁控溅射真空度是指通过空气泵等真空设备将工作室内气体排出,达到一定的真空度。

含气体的环境中,工作室内的微粒和气氛分子很容易沉积在材料表面,不仅影响材料表面的光洁度和清洁度,而且还可能造成材料的质量变化。

磁控溅射真空度的提高有助于消除环境中多余的气体分子,保证材料制备时物理、化学反应的精度和均匀性,从而提高制备材料的质量。

为了确保磁控溅射真空度的稳定,需要采用适当的真空设备和真空技术。

一般情况下,磁控溅射装置通常使用机械泵、分子泵和锁相放大器等设备,将环境中的气体分子和粒子排出,以达到较高的真空度。

机械泵可用于排出大量的空气,但不适用于金属蒸发、溅射和气氛的排除。

此时,分子泵和锁相放大器就显得非常重要了。

分子泵可有效地排出微粒和气氛分子,锁相放大器则能克服环境振动等电子噪音的影响,提高磁控溅射的真空度。

此外,磁控溅射真空度的稳定还受到许多其他因素的影响。

比如,真空室温度的管理、泵的运行方式、泵的材料选择、清洁程度、气体分子种类和压力等都会对真空度产生影响。

在提高磁控溅射真空度的同时,需充分考虑制备材料的质量和效率。

过高的真空度可能导致材料表面的氧化和碳化反应,从而影响材料的表面光洁度和物理、化学性质。

因此,在追求更高的磁控溅射真空度的同时,还要保证制备所需的气氛及时补充,以确保制备质量和工作效率。

总的来说,磁控溅射真空度是制备优质材料的重要保障之一。

采取适当的真空设备和真空技术,控制好其他影响因素,可以在制备材料过程中提高磁控溅射真空度,提高材料制备的质量和工作效率。

中频反应磁控溅射制备二氧化硅薄膜的方法

中频反应磁控溅射制备二氧化硅薄膜的方法中频反应磁控溅射是一种常用的制备二氧化硅薄膜的方法。

本文将介绍该方法的基本原理、实验装置、工艺参数以及影响薄膜性能的因素。

中频反应磁控溅射是一种物理气相沉积(PVD)技术,其基本原理是利用真空环境中的电弧放电产生的等离子体,将固体靶材(通常为硅)上的原子或分子溅射到衬底上形成薄膜。

与常见的直流反应磁控溅射相比,中频反应磁控溅射具有更高的离子密度、较低的电压降和较弱的靶材损耗,从而可获得更好的薄膜性能。

中频反应磁控溅射的实验装置主要包括真空室、靶材、基底和瞄准器等。

真空室通常为圆柱形,并具有足够的强度和密封性,以确保在高真空条件下工作。

靶材是固体硅材料,其表面经过抛光和清洗处理,以提高溅射效率和薄膜质量。

基底可以是硅片、玻璃或其他材料,其表面应经过清洗和预处理,以保证与薄膜的结合性能。

中频反应磁控溅射的工艺参数包括气压、功率密度、溅射时间和基底温度等。

气压通常控制在几十至百帕左右,以保持真空条件下的靶材表面清洁度。

功率密度是指单位面积上的电源功率,其大小决定了溅射过程中的等离子体密度和能量。

溅射时间决定了薄膜的厚度,通过调节溅射时间可以控制薄膜的生长速率。

基底温度对薄膜结晶度和界面性能有较大影响,一般控制在200-400摄氏度范围内。

中频反应磁控溅射制备二氧化硅薄膜的性能受多种因素影响,包括靶材纯度、基底预处理、溅射功率密度和靶-基底距离等。

靶材纯度直接影响薄膜的组成和纯度,通常需要采用高纯度的硅材料。

基底的预处理包括清洗、表面处理和预热等步骤,以增加薄膜与基底的结合力和织构度。

溅射功率密度决定了薄膜的致密性和结构性能,过高的功率密度可能导致薄膜结构松散,过低的功率密度则会导致薄膜质量不稳定。

靶-基底距离影响薄膜生长速率和均匀性,一般控制在几十厘米至一米范围内。

总的来说,中频反应磁控溅射是一种制备二氧化硅薄膜的有效方法。

通过合理选择和控制工艺参数,可以获得具有较好物理、化学和力学性能的薄膜。

磁控溅射法制备薄膜材料实验报告

磁控溅射法制备薄膜材料实验报告实验报告:磁控溅射法制备薄膜材料一、引言薄膜材料广泛应用于电子器件、光学器件等领域,其性能直接影响着器件的性能。

磁控溅射法是一种常用的制备薄膜材料的方法,通过在真空环境下,利用磁控电子束或离子束轰击源材料的表面,使源材料蒸发并沉积在基底上,从而得到所需的薄膜材料。

本实验旨在通过磁控溅射法制备一种特定的薄膜材料,并对其形貌、结构和成分进行表征。

二、实验方法1.实验仪器与材料本实验使用的主要仪器设备有磁控溅射设备、扫描电子显微镜(SEM)和X射线衍射仪(XRD)。

实验材料包括源材料、基底材料和溅射气体。

2.实验步骤(1)将源材料加载到磁控溅射设备的靶位上,并安装好基底材料。

(2)将真空室抽气至高真空状态,确保实验环境稳定。

(3)开启溅射气体,调节其流量和压力,使其保持合适的工作状态。

(4)通过操纵磁控溅射设备的参数,包括溅射功率、工作距离等,进行溅射,沉积薄膜材料在基底上。

(5)制备完成后,将样品取出,进行表征。

三、实验结果与分析通过SEM观察,薄膜材料的表面形貌均匀,没有明显的颗粒和裂纹,呈现出光滑的特点。

通过透射电子显微镜(TEM)的观察,薄膜材料的厚度约为100 nm,呈现出均匀的结构。

通过XRD分析,薄膜材料的晶体结构为立方晶系,晶面取向较好。

通过对XRD图谱的解析,还可以得到薄膜材料的晶格常数、晶粒大小等信息。

通过能谱仪的分析,可以确定薄膜材料的成分。

实验结果显示,制备的薄膜材料主要由目标材料的原子组成,没有掺杂物的存在。

四、讨论与改进通过磁控溅射法制备的薄膜材料,表面形貌均匀且结构良好,符合预期需求。

但是,在实验过程中,我们发现了一些问题,如薄膜材料的制备速率较慢、材料的含气量较高等。

为了解决这些问题,我们可以在实验过程中进行参数的优化,如调节溅射功率、溅射时间等,以提高制备速率;同时可以加入适量的氩气来降低材料的含气量。

此外,在薄膜材料的表征上,我们只是使用了SEM、XRD和能谱仪等仪器进行了一些基本的表征,对于材料的电学、光学等特性并没有进行深入的研究。

真空磁控溅射镀膜原理

真空磁控溅射镀膜原理真空磁控溅射镀膜是一种常用的薄膜沉积技术,广泛应用于电子、光学、材料科学等领域。

它通过在真空环境中利用磁场控制离子的方向和能量,使靶材表面的原子或离子释放出来,然后在基底上形成薄膜。

真空磁控溅射镀膜装置由真空系统、溅射源、靶材、基底等组成。

首先,将待沉积的基底置于真空室内,并通过抽气系统将室内压力降至较低的真空度。

然后,在真空室的一侧设置溅射源,溅射源中放置有靶材。

在溅射源内部,有一个磁控装置,通过施加磁场,可以控制离子的轨迹。

当真空室达到所需真空度后,通过加热靶材,使其表面温度升高。

靶材表面的原子或离子会由于热运动而脱离靶材,并带着一定的能量运动。

在磁控装置的作用下,离子会沿着磁力线的方向运动,形成一个离子束。

离子束的速度和能量可以通过磁场的强度和设置的参数来调节。

离子束进入真空室内后,与气体分子碰撞,电离气体分子。

离子束中的离子由于带有电荷,会被磁场束缚在磁力线上,并遵循磁场力线运动。

当离子束越过磁场线时,会撞击基底表面,使原子或离子与基底发生相互作用。

在撞击的过程中,表面原子或离子会沉积在基底上,并形成一个具有一定厚度的薄膜。

真空磁控溅射镀膜过程中,溅射材料的选择对薄膜性质具有重要影响。

靶材的成分和性质决定了沉积薄膜的组成和性能。

如对于金属靶材,溅射过程中金属原子与离子的沉积形成金属薄膜;对于化合物靶材,溅射过程中需要同时控制靶材中的多种元素的释放和溅射,以形成所需的复合薄膜。

真空磁控溅射镀膜具有以下优点:首先,沉积过程在真空环境中进行,能够有效避免氧化、污染等问题,制备出高质量的薄膜。

其次,溅射技术可用于沉积多种材料,包括金属、氧化物、硅等,具有较高的灵活性。

最后,通过调节溅射参数,如气体流量、沉积速率、温度等,可以控制薄膜的厚度和性质,满足不同应用的需求。

总之,真空磁控溅射镀膜是一种基于离子束技术的薄膜制备方法。

通过在真空环境中利用磁场控制离子运动,将靶材的原子或离子释放并沉积在基底上,制备出所需的薄膜。

磁控溅射技术的原理及应用

磁控溅射技术的原理及应用磁控溅射技术是一种非常重要的材料加工技术,它在现代工业制造领域中被广泛应用。

磁控溅射技术的原理比较复杂,需要结合物理学知识和材料科学知识才能够深入理解。

下面,我们将从原理、应用和优缺点等方面来分析磁控溅射技术。

一、磁控溅射技术的原理磁控溅射技术的核心原理是,在高真空下,利用离子轰击的原理使靶材表面的原子或分子离开,形成高速运动的原子团,然后以高速度击打到所需要涂覆的材料表面,与另一组原子或分子相碰撞,并沉积成薄膜层。

磁控溅射技术的溅射源主要由靶材、基底和磁场组成。

当高纯度的气体在真空室内电离后,离子会在靶材表面束缚,形成一个带正电荷的等离子体潮流,进入强磁场的作用下,靶材上的非离子原子或分子就会沿用聚变的道理抛射出去,进而形成一个离子束,成为靶材的溅射。

当基底和溅射源靶材相对静止时,基底上的沉积物层就会开始形成。

因此,在磁控溅射技术中,溅射过程控制好磁场强度和靶材等离子体激发能量是非常重要的。

二、磁控溅射技术的应用磁控溅射技术的应用范围非常广泛,主要应用在金属、合金、半导体材料的表面修饰和通过涂层改善材料表面性能来达到特殊的功能和应用。

涂层厚度可从几纳米到数百纳米改变。

(1) 太阳能光伏在太阳能光伏中,磁控溅射技术被广泛应用。

可以通过沉积一层光谱选择层来增加光吸收,在应用中产生光电性能提高,并延长光电池的寿命。

此外,磁控溅射技术制备的透明导电电极,可以大幅提高太阳能电池的效率和环保性能。

(2) 光学加工磁控溅射技术用于光学加工领域。

可以制备一种极细的金属纤维单丝,这种金属纤维单丝可以做为微型光学的部件,如光纤中介面。

纤维自身具有一定的弯曲、拉伸和扭曲能力,便于融合和加工成三维微机械结构,做成微型光学元件、微型透镜和扫描电子显微镜等。

(3) 电子和半导体技术磁控溅射技术可以制备各种电子和半导体材料,例如氧化物、铜铝金属等等。

在半导体器件和电子元件中使用磁控溅射技术,可以获得高精度和超薄膜的电池、LED、CRT以及开关电源等电子元件。

二氧化硅磁控溅射

二氧化硅磁控溅射二氧化硅磁控溅射是一种常见的薄膜制备技术,主要用于制备具有高质量和均匀性的二氧化硅薄膜。

下面我将详细介绍二氧化硅磁控溅射的原理、过程和应用。

一、原理:二氧化硅磁控溅射利用带正电的离子束轰击固体硅靶,使靶材上的硅原子解离并沉积在基底表面上,形成均匀的二氧化硅薄膜。

这个过程是在真空环境下进行的,通过调节离子束的能量和沉积速率,可以实现对薄膜厚度和性质的控制。

二、过程:1. 准备硅靶和基底:首先,准备好高纯度的硅靶和要沉积薄膜的基底。

硅靶的质量和纯度将直接影响薄膜的质量。

基底的表面要清洁、平整,并在真空系统中安装。

2. 真空抽取:将靶室和沉积室抽取至高真空状态,通常取得低于10^-6 Pa的真空度。

真空抽取的目的是消除气体的影响,保证薄膜的质量。

3. 预清洗:通过高能离子预清洗基底表面,去除上面的杂质和缺陷。

这个步骤有助于增加薄膜的附着力和质量。

4. 沉积:开启靶室电源,产生一个磁场,利用离子轰击将硅靶上的原子解离并沉积在基底表面上。

通过调节离子束的能量、功率和工作气体的流量,可以控制薄膜的成分和厚度。

5. 后处理:完成沉积后,关闭靶室供气和离子源。

待系统压力回到大气压后,可以取出样品,并进行后续处理,如退火、表面处理等。

三、应用:二氧化硅磁控溅射具有较广泛的应用领域,主要表现在以下几个方面:1. 集成电路制造:二氧化硅薄膜可用作电路的绝缘层和介电材料,用于制备电容、绝缘层等元件,提升电路的工作性能。

2. 光学薄膜:二氧化硅具有较高的透明度和耐热性,可用于制备光学器件,如反射镜、透镜等。

此外,二氧化硅薄膜还可用于光纤传感器等领域。

3. 硅基微机电系统(MEMS):MEMS是一种将机械元件与电子电路结合的微纳技术,二氧化硅薄膜可用于制备光学器件、微阀门等MEMS元件,并在微机电系统中发挥重要作用。

4. 纳米技术:通过二氧化硅磁控溅射可以制备纳米颗粒、纳米管和模板等纳米结构材料,这些材料在纳米器件、催化剂和生物传感器等领域具有潜在的应用前景。

磁控溅射法制备薄膜材料实验报告

实验一磁控溅射法制备薄膜材料一、实验目的1.详细掌握磁控溅射制备薄膜的原理和实验程序;2、制备出一种金属膜, 如金属铜膜;3.测量制备金属膜的电学性能和光学性能;二、 4、掌握实验数据处理和分析方法, 并能利用 Origin 绘图软件对实验数据进行处理和分析。

三、实验仪器磁控溅射镀膜机一套、万用电表一架、紫外可见分光光度计一台;玻璃基片、金属铜靶、氩气等实验耗材。

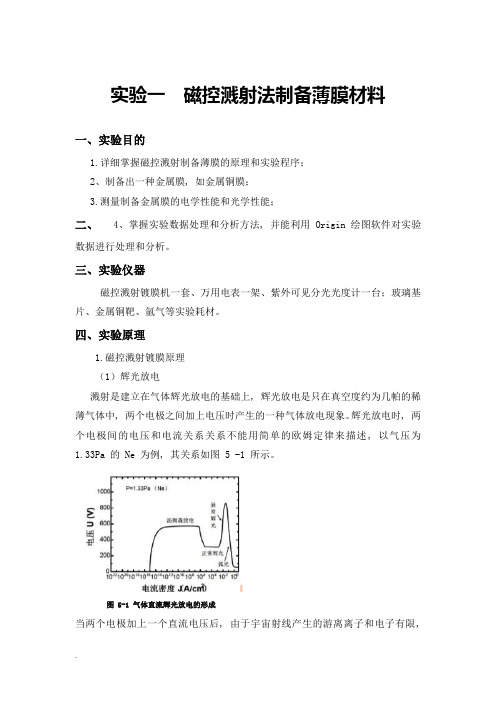

四、实验原理1.磁控溅射镀膜原理(1)辉光放电溅射是建立在气体辉光放电的基础上, 辉光放电是只在真空度约为几帕的稀薄气体中, 两个电极之间加上电压时产生的一种气体放电现象。

辉光放电时, 两个电极间的电压和电流关系关系不能用简单的欧姆定律来描述, 以气压为1.33Pa 的 Ne 为例, 其关系如图 5 -1 所示。

图 5-1 气体直流辉光放电的形成当两个电极加上一个直流电压后, 由于宇宙射线产生的游离离子和电子有限,开始时只有很小的溅射电流。

随着电压的升高, 带电离子和电子获得足够能量, 与中性气体分子碰撞产生电离, 使电流逐步提高, 但是电压受到电源的高输出阻抗限制而为一常数, 该区域称为“汤姆森放电”区。

一旦产生了足够多的离子和电子后, 放电达到自持, 气体开始起辉, 出现电压降低。

进一步增加电源功率, 电压维持不变, 电流平稳增加, 该区称为“正常辉光放电”区。

当离子轰击覆盖了整个阴极表面后, 继续增加电源功率, 可同时提高放电区内的电压和电流密度, 形成均匀稳定的“异常辉光放电”, 这个放电区就是通常使用的溅射区域。

随后继续增加电压, 当电流密度增加到~0.1A/cm 2时, 电压开始急剧降低, 出现低电压大电流的弧光放电, 这在溅射中应力求避免。

(2)溅射通常溅射所用的工作气体是纯氩, 辉光放电时, 电子在电场的作用下加速飞向基片的过程中与氩原子发生碰撞, 电离出大量的氩离子和电子, 电子飞向基片。

氩离子在电场的作用下加速轰击靶材, 溅射出大量的靶材原子, 这些被溅射出来的原子具有一定的动能, 并会沿着一定的方向射向衬底, 从而被吸附在衬底上沉积成膜。

磁控溅射真空度

磁控溅射真空度磁控溅射是一种常用的薄膜制备技术,广泛应用于电子、光电、材料等领域。

在进行磁控溅射过程时,真空度对于薄膜质量和性能起着至关重要的作用。

本文将介绍磁控溅射过程中的真空度要求以及真空度的影响。

一、磁控溅射的工作原理磁控溅射是利用磁场将工作气体离子化,使其在较高真空下靶材表面产生击穿,释放出靶材原子或分子,形成薄膜沉积在基底上的一种薄膜制备技术。

它具有成本低、工艺灵活、薄膜成分可调控等优点,因此被广泛应用于各个领域。

二、磁控溅射过程中的真空度要求磁控溅射过程需要在较高真空环境下进行,以保证薄膜的质量和性能。

通常,真空度的要求可以根据不同的应用领域和薄膜材料的要求来确定。

一般来说,真空度要求越高,薄膜的质量和性能就越好。

在磁控溅射过程中,真空度的要求主要包括以下几个方面:1. 基底表面的清洁度:在进行溅射前,必须对基底进行充分的清洗和处理,以去除表面的杂质和氧化物。

只有基底表面达到一定的清洁度,才能保证薄膜的附着力和致密性。

2. 气体压力的控制:磁控溅射过程中,需要通过抽气装置将真空室内的气体抽出,以降低气体压力。

通常,真空度的要求在10^-3至10^-6帕范围内。

当气体压力过高时,会导致离子的碰撞频率增加,影响薄膜的成分和结构。

3. 气体种类的选择:磁控溅射过程中使用的工作气体通常是惰性气体,如氩气。

惰性气体具有较高的离子化能力和较低的反应性,能够保证薄膜的成分和结构的稳定性。

4. 抽气速度的控制:在磁控溅射过程中,需要根据不同的材料和薄膜厚度来控制抽气速度。

如果抽气速度过快,会导致离子的击穿能力下降,影响薄膜的成分和结构。

如果抽气速度过慢,则可能导致气体残留和污染。

三、真空度对磁控溅射的影响真空度对磁控溅射过程及薄膜的质量和性能有着重要影响:1. 薄膜成分和结构的稳定性:较高的真空度可以有效降低气体对靶材和基底的影响,保证薄膜成分和结构的稳定性。

这对于一些要求高纯度和精确成分的薄膜材料特别重要。

磁控溅射真空度

磁控溅射真空度磁控溅射是一种常用的物理气相沉积技术,用于在材料表面生成薄膜。

在磁控溅射过程中,真空度的控制是非常重要的,它直接关系到薄膜的质量和性能。

本文将探讨磁控溅射真空度的重要性以及如何有效地控制真空度。

我们需要了解什么是真空度。

真空度是指在给定的空间中,气体分子或原子的数量。

在磁控溅射中,高真空度是实现高质量薄膜的关键。

高真空度可以减少气体分子与目标材料表面的碰撞,从而减少薄膜中的杂质和缺陷。

要实现高真空度,首先需要使用适当的真空泵。

常见的真空泵包括机械泵、扩散泵和分子泵等。

机械泵可以快速排出大量的气体,扩散泵可以将气体分子扩散到较高真空度,而分子泵则可以进一步将气体压力降低到极低的水平。

在磁控溅射过程中,通常会使用这些不同类型的真空泵来实现逐步降低气体压力的目标。

需要注意真空系统的密封性。

任何漏气都会导致真空度下降,从而降低薄膜的质量。

因此,在磁控溅射系统中,必须确保所有接口、管道和连接部件的严密性。

这可以通过使用高质量的密封件和适当的连接方法来实现。

定期检查和维护真空系统的密封性也是必不可少的。

还需要注意杂质的控制。

在磁控溅射过程中,杂质的引入会降低薄膜的质量。

因此,在操作过程中,应避免使用有杂质的目标材料,并确保靶材的表面干净。

还需要注意操作人员的技能和经验。

磁控溅射系统的操作需要一定的技术和经验。

操作人员应熟悉设备的使用方法,了解真空度的控制原理,并能够根据实际情况进行调整和优化。

只有经过专业培训和实践,操作人员才能熟练掌握磁控溅射过程中真空度的控制。

磁控溅射真空度对于薄膜的质量和性能至关重要。

通过使用适当的真空泵,确保真空系统的密封性,控制杂质的存在以及培养熟练的操作人员,可以有效地实现高真空度,从而获得高质量的薄膜。

在磁控溅射过程中,我们应该始终关注和优化真空度的控制,以提高薄膜的质量和应用性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

第24卷第1期贵州大学学报(自然科学版)Vol.24No.1 2007年 1月Journal of Guizhou University(Natural Sciences)Jan.2007文章编号 1000-5269(2007)01-0068-03磁控溅射真空制膜技术余 平,任雪勇,肖清泉,张晋敏(贵州大学计算机科学与技术学院电子科学系,贵州贵阳550025)摘 要:利用JGP-560CⅧ型带空气锁的超高真空多功能溅射系统在Si(100)和玻璃基底上沉积了介质薄膜、半导体薄膜、金属薄膜和磁性薄膜,通过实验研究得到各种薄膜较好的镀膜条件;并采用可变入射角椭圆偏振光谱仪对其中一些薄膜的光学性质进行了分析,研究了制备条件对薄膜在可见光范围内光学性质的影响;我们还研究了直流溅射、射频溅射、反应溅射的特点和它们的适用范围。

关键词:磁控溅射;薄膜;椭偏仪中图分类号:T N304 文献标识码:A0 引言磁控溅射法又叫高速低温溅射法,是一种十分有效的薄膜沉积方法,与蒸发法相比,具有镀膜层与基材的结合力强,镀膜层致密、均匀,成份容易控制等优点。

在微电子、光学薄膜、材料等方面用于薄膜的沉积、表面处理等。

1852年Gr ove首次描述溅射这种物理现象,20世纪40年代溅射技术作为一种沉积镀膜方法开始得到应用和发展。

本文利用JGP-560CⅧ型带空气锁的超高真空多功能溅射系统制备Fe/Si膜,并以此为例研究了制备条件和激光处理条件对薄膜光学性质的影响。

1 磁控溅射的原理和特点溅射是一个在离子与物质表面原子碰撞过程中发生能量与动量转移、最终将物质表面原子激发出来的复杂过程。

溅射过程中A r+以几十电子伏以上的能量直接轰击材料表面,使其表面原子获得足够的能量以克服表面束缚能,同时以一定的能量进入真空室中并沉积到基片表面。

受轰击的固体通常称为靶材,溅射出的物质都呈原子状态,也可能有原子团,常称为溅射原子。

磁控溅射是在阴极靶表面上方形成一个正交电磁场。

当溅射产生的二次电子在阴极位区被加速为高能电子后,并不直接飞向阳极,而是在正交电磁场作用下作来回振荡的近似摆线的运动。

在运动中高能电子不断的与气体分子发生碰撞,并向后者转移能量,使之电离而本身变为低能电子。

这些低能电子最终沿磁力线漂移到阴极附近而被吸收,从而避免了高能电子对基板的强烈轰击,一般电子要经过上百米的飞行才能最终被阳极吸收,磁控溅射的电离效率很高,易于放电。

磁控溅射的使用范围很广,可制备成靶材的各种材料均可以此方法制备成薄膜材料,包括各种金属、半导体、铁磁材料、绝缘的氧化物、陶瓷、聚合物等物质[1,2]。

在适当的条件下,可采用共溅方式沉积所需组分的混合物薄膜;也可以在溅射的放电气氛中加入氧、氮或其它活性气体,可反应沉积形成靶材物质与气体分子的化合物薄膜;JGP-560型磁控溅射仪溅射室内共有五个靶位和六个基片位,其中两个电磁靶,两个永磁靶和一个射频靶,两个永磁靶可共溅,六个基片位中有一个可以加热。

可以进行直流溅射、射频溅射、反应溅射、共溅射;直流溅射又称为阴极溅射或二极溅射。

直流溅射可以很方便地溅射沉积各类合金薄膜,但这一方法的前提之一是靶材应具有较好的导电性。

射频溅射是适用于各种金属和非金属材料的一种溅射沉积方法。

它的优点是对靶材的导电性没有要求。

反应溅射是在通入A r气的同时通入相应的活性气体,3收稿日期:2006-11-15作者简介:余平(1980-),女,2004级硕士研究生;研究方向:微电子。

使金属原子与活性气体在溅射沉积的过程中,由溅射原子与活性气体分子在衬底表面发生化学反应而形成合金膜或化合物膜。

同时活性气体可以抑制化合物的分解倾向。

利用这种方法不仅可以制备A i 2O 3、Si O 2等氧化物,还可以制备碳化物、氮化物、硫化物、复合氧化物等。

通过控制反应溅射过程中活性气体的压力,得到不同组分的薄膜,得到的沉积产物可以是合金固溶体,也可以是化合物,或两者的混合物。

但在溅射过程中,随着活性气体压力的增加,靶材表面也可能形成一层相应的化合物,并导致溅射和薄膜沉积速率的降低。

反应溅射既可以是直流反应溅射,也可以是射频反应溅射。

共溅射是使用两个由不同材料制备的阴极靶,同时进行溅射,通过调节阴极靶上溅射放电电流,来改变薄膜的成分[3]。

还可以在一个主要的靶材的表面,固定或粘贴其它材料薄片,实现共溅。

2 实验211 样品制备衬底的清洗:先用丙酮超声清洗10分钟除去油污,随后用去离子水冲洗干净,放入无水乙醇中再超声清洗10分钟,再用去离子水冲洗干净,放入干燥箱烘干。

溅射前先对样品进行反溅10分钟,以除去表面的污染物、氧化物和附着物。

溅射样品时要对新靶进行预溅2-10分钟。

本文中所使用的溅射装置是中科院沈科仪生产的JGP -560C Ⅷ型带空气锁的超高真空多功能溅射系统。

基底采用Si (100)或载玻片,经过清洗后用溅射法进行薄膜生长。

以(FeSi )10为例,薄膜的生长条件如下:靶材是纯度为99195%的纯铁和99199%的硅靶,本底真空度优于210×10-5Pa,溅射气体为991999%高纯A r 气,溅射气压控制在210Pa,气体流量为30scc m ,溅射功率约为100W 。

溅射过程中基片可在±20°范围摇摆以保证薄膜的均匀性;薄膜的厚度通过控制溅射时间来控制。

实验中发现,在其他条件不变的条件下,有一个最佳气压值。

气压过高时使溅射的原子与气体碰撞几率增加,导致沉积速率下降,薄膜的牢固性变差,当压力较低时,由于放电减弱甚至难以维持辉光,沉积速率会降低。

同时为使镀膜实验得以顺利进行,必须保持一定的功率。

当功率较小时,辉光放电难以维持,当功率过大时,溅射率急剧增大,靶材温度过高,溅射原子在基片上凝结的核很多,而且核处于比较高的能量状态,会导致薄膜内部存在比较大的应力。

212 分析方法溅射沉积的Fe /Si 膜,随后用脉冲激光扫描的方式进行退火处理,激光扫描间隔为0101mm ,激光处理电流分别为18A (2#)、17A (3#)、16A (4#)、15A (6#);处理后的样品用日本理学D /Max -2200型全自动X -射线衍射仪测量其晶体结构,用Elli p -A 型全自动椭圆偏振光谱仪测量其光学性质,测量入射角为75°、70°、65°,测量的光子能量范围是115e V ~415e V 。

并用扫描电子显微镜(SE M )观察其表面的显微形貌。

3 结果与讨论311 XRD 和SE M 分析图1为3#样品的XRD 图,图中位于2θ=18128°的较强峰是β-FeSi 2,除此之外,还可以看到α-FeSi 2、FeSi 和未反应的Fe 的衍射峰,表明所制备的膜为多晶态混合相结构。

从2#的SE M 图像(图2)可以看到,该薄膜有明显的晶粒,但不均匀,从而验证了上述结果。

312 Fe /Si 膜的光学性质图3为不同功率激光扫描后Fe /Si 膜在入射角为75°时的椭偏光谱;总的看来,相同条件下沉积的薄膜用不同的激光功率处理后,其光谱有相似的变化趋势,吸收系数在310e V 发生巨大变化,样品2#、3#、4#的吸收系数明显增加,即在可见光范围内存在吸收边。

6#样品由于激光处理电流较小,对样品基本起不到退火的作用,所以光谱曲线与其它几支相差较大。

4 结论1)磁控溅射制备的非晶膜经过一定功率的激光扫描,对薄膜处理起到退火的作用,生成了α和β・96・第1期余平等:磁控溅射真空制膜技术图1 3#的XRD图图3 FeS i样品的折射率和吸收系数相的FeSi;如果要得到单一相的FeSi2膜,必须严格控制薄膜的处理条件。

处理后的样品有明显的晶粒2生成,但不均匀,呈多晶状态。

2)激光功率在16-19A时明显改变了薄膜的光学特性,引起吸收系数在310eV附近明显增大,即在可见光范围内存在吸收边,同时激光导致的样品表面损伤十分明显。

当处理电流小于16A时,对薄膜光学性质影响极小。

3)对Fe/Si膜,较好的制膜条件是:本底气压2×10-5Pa,工作气压210Pa,气体流量30scc m,溅射功率100W左右。

(下转第86页)[2]E A T ALKHAN,I R MANOUR,A IBARBOOR.I nvestigati on of the Effect of D rift2Field2DePendentMorbility on MOSFET Characteristics[J].Parts I and II,I EEE Trans.on Electr on Devices,ED219(8):899-916,1972.[3]E W JUSTH,F J K UB,Anal og C MOS high2frequency continuous wavelet transfor m circuit[J].Electr onics Letters,1999,35(l):4-5.[4]张建人.OS集成电路分析与设计基础[M].北京:电子工业出版社,1987.[5]童诗白.拟电子技术基础[M].北京:高等教育出版社,1999.[6]P E艾伦,D R霍尔伯格.C MOS模拟电路设计[M].北京:科学出版社,1995.The research to i m prove the li n ear i zati on techn i ques oftransconduct ance ampli fi erSH I Shu2chun,WANG Guo2wei(Depart m ent of Physics,Lanzhou City University,Lanzhou,Gansu730070,China)Abstract:The basic concep ts and characteristics about the current model circuit and trans conduct or )have been given,the method of enhancing linear scale of trans m issi on characteristics of input end(gmand enlarging linear area are investigated and p r oposed.Key words:Operati onal Transconductance Amp lifier;Transconduct or;the current model circuit;L inear2 izati on(上接第70页)参考文献:[1]H B I EDER MAN.RF s puttering of poly mers and its potential app licati on[J].Vacuum,2000,59:594-599.[2]G UANGZE T ANG,X I N X I N MA,M I N GREN S UN,X I A ODONG L i.Mechanical characterizati on of ultra2thin fluor ocarbon fil m s deposited by R.F.magnetr on s puttering[J].Carbon.2005,43:345-355.[3]R WUHRER,W Y YEUNG.A study on the m icr ostructure and p r operty devel opment of d.c.magnetr on co2s puttered ternary titanium alum iniumnitride coatings,PartⅡ[J].Journal of materials science.2002,37:3477~3482Fil m s materi a ls prepared by magnetron sputteri n gY U Ping,RE N Xue2yong,X I A O Q ing2quan,Z HANG J in2m in(Depart m ent of Electr on Science,College of Computer Science&Teehnolege,Guizhou University,Guiyang,Guizhou550025,China) Abstract:W e p r oduced medium fil m s,se m iconduct or fil m s,metal fil m s,magnetic fil m s on Si(100) and glass substrates by JGP2560CⅧmagnetr on s puttering syste m and gave the p r op iti ous conditi ons for p reparing fil m s in these experi m ents.Then the op tical p r operties were perf or med by alterable angle elli p2 s ometry.And the effect of p r oducing conditi ons t o op tical p r operties at visible regi on was discussed.The characteristic and range of useing DC2magnetr on s puttering,RF2magnetr on s puttering and reactive mag2 netr on s puttering were discussed here as well.Key words:magnetr on s puttering;thin fil m s;elli p s ometry。