表 金属管道外层缠绕玻璃丝布防腐检验批施工质量验收表

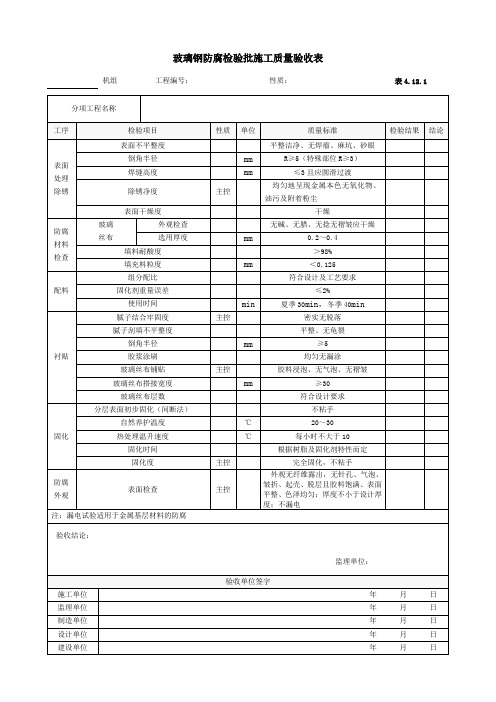

1.玻璃钢防腐检验批施工质量验收表4.12.1

验收结论:

监理单位:

验收单位签字

施工单位

年月日

监理单位

年月日

制造单位

年月日

设计单位

年月日

建设单位

年月日

防腐材料检查

玻璃

丝布

外观检查

无碱、无腊、无捻无褶皱应干燥

选用厚度

mm

0.2~0.4

填料耐酸度

>98%

填充料粒度

mm

<0.125

配料

组分配比

符合设计及工艺要求

固化剂重量误差

≤2%

使用时间

min

夏季30min,冬季40min

衬贴

腻子结合牢固度

主控

密实无脱落

腻子刮填不平整度

平整、无浆涂刷

均匀无漏涂

玻璃丝布铺贴

主控

胶料浸泡、无气泡、无褶皱

玻璃丝布搭接宽度

mm

≥30

玻璃丝布层数

符合设计要求

固化

分层表面初步固化(间断法)

不粘手

自然养护温度

℃

20~30

热处理温升速度

℃

每小时不大于10

固化时间

根据树脂及固化剂特性而定

固化度

主控

完全固化,不粘手

防腐外观

表面检查

主控

外观无纤维露出,无针孔、气泡、皱折、起壳、脱层且胶料饱满、表面平整、色泽均匀;厚度不小于设计厚度;不漏电

玻璃钢防腐检验批施工质量验收表

机组

工程编号:

性质:

表4.12.1

分项工程名称

工序

检验项目

性质

单位

质量标准

检验结果

结论

表面处理除锈

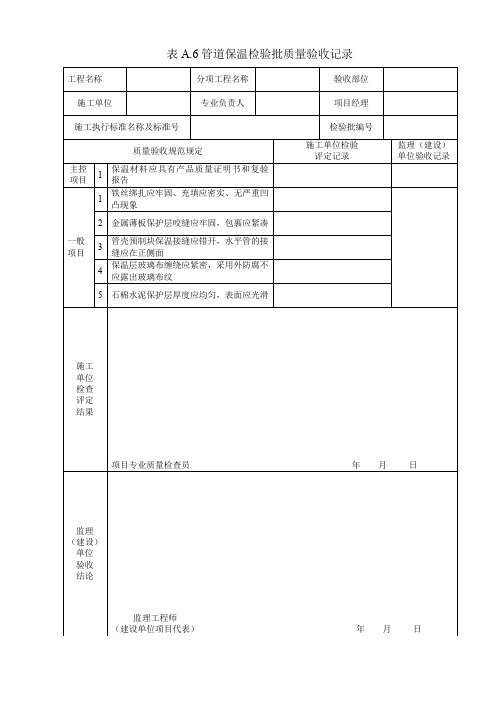

表A.6管道保温检验批质量验收记录

分项工程名称

验收部位

施工单位

专业负责人

项目经理

施工执行标准名称及标准号

检验批编号

质量验收规范规定

施工单位检验

评Hale Waihona Puke 记录监理(建设)单位验收记录

主控项目

1

保温材料应具有产品质量证明书和复验报告

一般项目

1

铁丝绑扎应牢固、充填应密实、无严重凹凸现象

2

金属薄板保护层咬缝应牢固,包裹应紧凑

3

管壳预制块保温接缝应错开,水平管的接缝应在正侧面

4

保温层玻璃布缠绕应紧密,采用外防腐不应露出玻璃布纹

5

石棉水泥保护层厚度应均匀,表面应光滑

施工

单位

检查

评定

结果

项目专业质量检查员年月日

监理

(建设)

单位

验收

结论

监理工程师

(建设单位项目代表)年月日

表A.6管道保温检验批质量验收记录

防腐检验批质量检查验收记录表

目 3 焊缝和修补处防腐腻子的表观质量和粘接力 符合要求 4 环氧树脂、固化剂等的材质、配比、质量保证资料 齐全、符合要求 5 玻璃丝布目数、厚度、光泽等 符合要求 主控项目 1 中间玻璃丝布粘贴平整度等 每带壁板气泡≤20个 4 5 3 6 7 1 5 4 2 1 气泡面积1cm2以下的数量≤15个 4 5 3 6 7 1 5 4 2 1 气泡面积1cm2以上的数量≤5个 0 0 0 0 0 0 0 0 0 0 2 防腐前壁板残余清理 每带壁板上的残余≤8个 0 1 0 0 0 0 0 1 0 0 清理后残余高度≤3mm 3 3 3 3 3 2 3 2 3 2 3 焊缝刮腻子的厚度1—2mm 2 2 2 2 2 2 2 2 2 2 施工单位检查 评定结果 专业工长 施工班组长` 检查结论: 项目专业质量检查员: 总承包单位负责人: 2013 年 11月 4 日

控项目 丝布粘贴平整度等 气泡面积1cm2以下的数量≤15个 4 5 3 6 7 1 5 4 2 1 气泡面积1cm2以上的数量≤5个 0 0 0 0 0 0 0 0 0 0 2 防腐前壁板残余清理 每带壁板上的残余≤8个 0 1 0 0 0 0 0 1 0 0 清理后残余高度≤3mm 3 3 3 3 3 2 3 2 3 2 3 焊缝刮腻子的厚度1—2mm 2 2 2 2 2 2 2 2 2 2 施工单位检查 评定结果 专业工长 施工班组长` 检查结论: 项目专业质量检查员: 总承包单位负责人: 2013 年 11月15日 建设单位 验收结论 专业监理工程师: 年 月 日

罐内壁防腐工程检验批质量验收记录表(一) 单位工程名称 陕西明德集中供热有限责任公司二期新建脱硫系统制作安装 分部工程名称 脱硫塔内壁板防腐 验收部位 3#塔内壁板 总承包单位 西安重型机械设计研究院 项目负责人 艾华 施 工 单 位 山东太平洋环保有限公司 项目经理 殷传辉 施工执行标准名称及编号 施工质量验收规范规定 施工单位检查评定记录 验收记录 一般项目 1 顶升肋板残余、焊渣、焊缝打磨、清理情况 清理合格 2 喷砂除锈表观质量 质量合格、符合设计要求 3 焊缝和修补处防腐腻子的表观质量和粘接力 符合要求 4 环氧树脂、固化剂等的材质、配比、质量保证资料 齐全、符合要求 5 玻璃丝布目数、厚度、光泽等 符合要求 主控项目 1 中间玻璃丝布粘贴平整度等 每带壁板气泡≤20个 4 5 3 6 7 1 5 4 2 1 气泡面积1cm2以下的数量≤15个 4 5 3 6 7 1 5 4 2 1 气泡面积1cm2以上的数量≤5个 0 0 0 0 0 0 0 0 0 0 2 防腐前壁板残余清每带壁板上的残余≤8个 0 1 0 0 0 0 0 1 0 0

金属管道外层缠绕玻璃丝布防腐检验批施工质量验收表

金属管道外层缠绕玻璃丝布防腐检验批施工质量验收表

机组工程编号:性质:表4.14.5 分项工程名称

工序检验项目性质单位质量标准质量检验结果结论

预处理

金属表面清理主控

油垢、灰层、铁锈应清除

干净

底层(防锈漆)涂刷涂刷均匀、无透底、漏刷

外层玻璃丝布缠绕

沥青漆涂刷每层沥青漆应涂刷均匀玻璃丝布缠绕外观

每层玻璃丝布缠绕平整、

不得有皱纹

玻璃丝布缠绕搭接mm 搭接长度不少于30

验收结论:

验收单位签字

施工单位年月日监理单位年月日制造单位年月日设计单位年月日建设单位年月日。

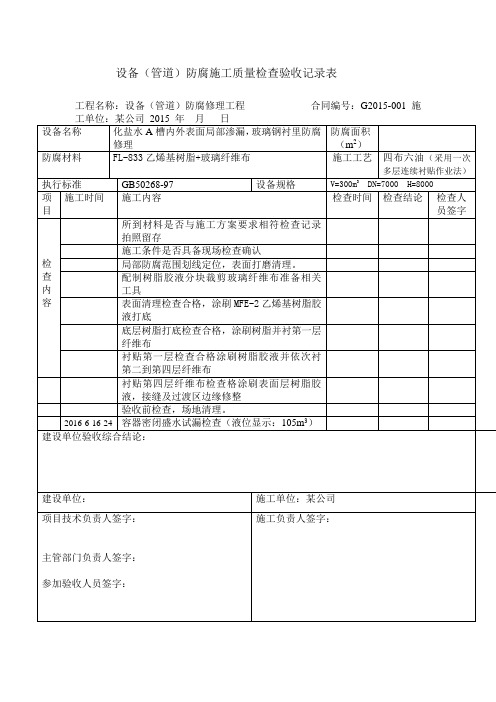

设备(管道)防腐施工质量检查验收记录表

设备(管道)防腐施工质量检查验收记录表

工程名称:设备(管道)防腐修理工程合同编号:G2015-001施

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

工程名称:设备(管道)防腐修理工程

查验时间;查验人员:施工人员:

备注说明:

多层连续贴衬法,与分层间断贴衬法的施工过程基本上相同,除第一层贴衬要求分层间断法施工,其余各层要求一次贴衬完,此种方法的特点是效率高,施工难大,质量不如分层间断法稳定。

基本过程:

基本处理涂第一遍底浆刮腻子涂第二遍底浆贴衬第一层玻璃布(干燥)连续贴衬玻璃布直至达到要求层数干燥表面修理涂面漆2~3遍自然干燥或者加热处理,达到固化要求。

衬布搭接要求:多层贴衬,除第一层布按分层间断法搭接要求外,由第二层起各层一次连续贴衬完各层布,其每层采用鱼鳞搭贴形式进行施工,搭接宽度以不大于布面幅宽依次1/2、2/3为宜。

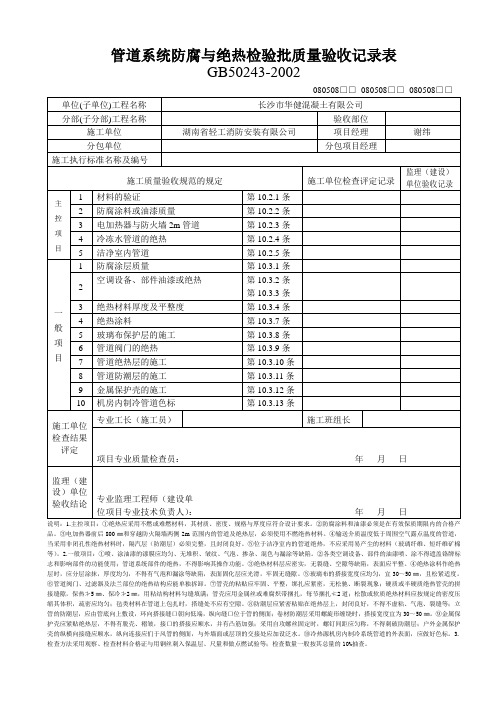

管道系统防腐与绝热检验批质量验收记录表

说明:1.主控项目:①绝热应采用不燃或难燃材料,其材质、密度、规格与厚度应符合设计要求。

②防腐涂料和油漆必须是在有效保质期限内的合格产品。

③电加热器前后800㎜和穿越防火隔墙两侧2m范围内的管道及绝热层,必须使用不燃绝热材料。

④输送介质温度低于周围空气露点温度的管道,当采用非闭孔性绝热材料时,隔汽层(防潮层)必须完整,且封闭良好。

⑤位于洁净室内的管道绝热,不应采用易产尘的材料(玻璃纤维、短纤维矿棉等)。

2.一般项目:①喷、涂油漆的漆膜应均匀、无堆积、皱纹、气泡、掺杂、混色与漏涂等缺陷。

②各类空调设备、部件的油漆喷、涂不得遮盖铬牌标志和影响部件的功能使用;管道系统部件的绝热,不得影响其操作功能。

③绝热材料层应密实,无裂缝、空隙等缺陷,表面应平整。

④绝热涂料作绝热层时,应分层涂抹,厚度均匀,不得有气泡和漏涂等缺陷,表面固化层应光滑,牢固无缝隙。

⑤玻璃布的搭接宽度应均匀,宜30~50㎜,且松紧适度。

⑥管道阀门、过滤器及法兰部位的绝热结构应能单独拆卸。

⑦管壳的粘贴应牢固、平整,绑扎应紧密,无松驰、断裂现象;硬质或半硬质绝热管壳的拼接缝隙,保热≯5㎜、保冷≯2㎜,用粘结构材料勾缝填满;管壳应用金属丝或难腐炽带捆扎,每节捆扎≮2道;松散或软质绝热材料应按规定的密度压缩其体积,疏密应均匀;毡类材料在管道上包扎时,搭缝处不应有空隙。

⑧防潮层应紧密粘贴在绝热层上,封闭良好,不得不虚粘、气泡、裂缝等;立管的防潮层,应由管底向上敷设,环向搭接缝口朝向低端,纵向缝口位于管的侧面;卷材防潮层采用螺旋形缠绕时,搭接宽度宜为30~50㎜。

⑨金属保护壳应紧贴绝热层,不得有脱壳、褶皱,接口的搭接应顺水,并有凸筋加强;采用自攻螺丝固定时,螺钉间距应匀称,不得刺破防潮层;户外金属保护说明:1.主控项目:①绝热应采用不燃或难燃材料,其材质、密度、规格与厚度应符合设计要求。

②防腐涂料和油漆必须是在有效保质期限内的合格产品。

③电加热器前后800㎜和穿越防火隔墙两侧2m范围内的管道及绝热层,必须使用不燃绝热材料。

防腐工程质量验收表

防腐层材料的配比、试验符合有关规范规定,报告齐全

防腐底层材料使用正确,层数、厚度符合规范规定

防腐中间层材料使用正确,层数、厚度符合规范规定

防腐面层材料使用正确,层数、厚度符合规范规定

部位

材料名称

牌 号

生产厂家

设计厚度mm

实测厚度mm

底 层

中间层

面 层

验收结论:

SH/T3503-J116

防腐工程质量验收记录

工程名称:

单元名称:

防腐前表面状态

环境温度

℃

环境相对湿度

%

防

腐

部

位

防腐Hale Waihona Puke 层结构及要求

检查项目与要求

检查结果

原材料符合设计要求及有关规范规定,具有出厂质量合格证明文件及复验报告

设备、管道按规定进行了强度、严密性试验,具有工序交接记录

基层表面处理方法正确,处理结果符合设计等级要求

建 设 / 监 理 单 位

总 承 包 单 位

施 工 单 位

专业工程师:

日期: 年 月 日

专业工程师:

日期: 年 月 日

专业工程师:

质量检验员:

施工班组长:

日期: 年 月 日

G2158钢管管道外防腐层施工检验批质量验收记录表

G2-158 钢管管道外防腐层施工检验批质量验收记录表2 主控项目的计数检验项先填写“检验批主控项目计数检验记录表”(G1-1-1);检验批一般项目计数检验数据较多时,可先填写“检验批一般项目计数检验记录表”(G1-1-2),然后将计数检验结果填写在本表相应的检查结果栏内。

将两表作为本表的附页。

3 按组抽检时,若被检测点不合格,则该组应加倍抽检;若加倍抽检仍不合格,则该组为不合格。

4 石油沥青涂料:以夹角为45°~60°边长40~50mm的切口,从角尖端撕开防腐层;首层沥青层应100%地粘附在管道的外表面;环氧煤沥青涂料、环氧树脂玻璃钢:以小刀割开一舌形切口,用力撕开切口处的防腐层,管道表面仍为漆皮所覆盖,不得露出金属表面。

钢管管道外防腐层施工质量验收标准(GB 50268-2008)5.10.4钢管外防腐层应符合下列规定:主控项目1 外防腐层材料(包括补口、修补材料)、结构等应符合国家相关标准的规定和设计要求;检查方法:对照产品标准和设计文件,检查产品质量保证资料;检查成品管进场验收记。

2 外防腐层的的厚度、电火花检漏、粘结力应符合表5.10.4的规定。

注:按组抽检时,若被检测点不合格,则该组应加倍抽检;若加倍抽检仍不合格则该组为不合格。

一般项目3 钢管表面除锈质量等级应符合设计要求;检查方法:观察;检查防腐管生产厂提供的除锈等级报告,对照典型样板照片检查每个补口处的除锈质量,检查补口处除锈施工方案。

4 管道外防腐层(包括补口、补伤)的外观质量应符合本规范第5.4.9条的相关规定;检查方法:观察;检查施工记录。

5 管体外防腐材料搭接、补口搭接、补伤搭接应符合要求;检查方法:观察;检查施工记录。

5.4.9 外防腐层的外观、厚度、电火花试验、粘结力应符合设计要求,设计无要求时应符合表5.4.9的规定。

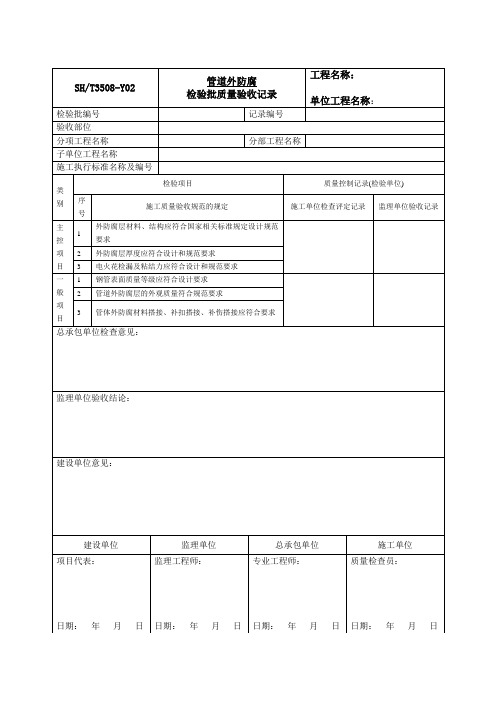

管道外防腐检验批质量验收记录

SH/T3508-Y02

管道外防腐

检验批质量验收记录

工程名称:

单位工程名称:

检验批编号记录编号

验收部位

分项工程名称分部工程名称子单位工程名称

施工执行标准名称及编号

类别

检验项目质量控制记录(检验单位)

序

号

施工质量验收规范的规定施工单位检查评定记录监理单位验收记录

主控项目1

外防腐层材料、结构应符合国家相关标准规定设计规范要求

2 外防腐层厚度应符合设计和规范要求

3 电火花检漏及粘结力应符合设计和规范要求

一般项目1 钢管表面质量等级应符合设计要求

2 管道外防腐层的外观质量符合规范要求

3 管体外防腐材料搭接、补扣搭接、补伤搭接应符合要求

总承包单位检查意见:

监理单位验收结论:

建设单位意见:

建设单位监理单位总承包单位施工单位

项目代表:

日期:年月日监理工程师:

日期:年月日

专业工程师:

日期:年月日

质量检查员:

日期:年月日。

钢管管道外防腐层施工检验批质量验收记录

应符合设计要求

石油沥青涂料

一般

2

外观 质量

项目

环氧煤沥青涂料 环氧树脂玻璃钢

外观均匀无褶皱、空泡、凝块

外观平整光滑、色泽均匀、无 脱层、起壳和固化不完全缺陷

3

管体外防腐材料搭接、补口搭接、补伤 搭接

一般项目

平均合格率(%)

应符合标准要求

施工单位 检查评定结果

项目专业质量检查员:

年月日

监理(建设) 单位验收结论

钢管管道外防腐层施工检验批质量验收记录

工程名称 单位工程名称 分项工程名称

项目经理 质量检验员

检查项目

1 材料,结构

石油沥青 涂料

主控

项目

2

厚度

环氧煤沥 青涂料

环氧树脂 玻璃钢

石油沥青 涂料

3

电火 花检 漏

环氧煤沥 青涂料

主控 项目

环氧树脂 玻璃钢

石油沥青 涂料

成品管 补口 补伤 成品管 补口 补伤 成品管 补口 补伤 成品管 补口 补伤 成品管 补口 补伤 成品管 补口 补伤 成品管

特加强级 ≥ 7.0

普通级 ≥ 0.3

加强级 ≥ 0.4

特加强级 ≥ 0.6

加强级 ≥ 3

普通级16kV 加强级18kV 特加强级20kV 普通级2kV 加强级2.5kV 特加强级3kV

加强级3~3.5kV

4

粘结 环氧煤沥 力 青涂料

成品管 补口 补伤

见本表注4

环氧树脂 玻璃钢

成品管 补口 补伤

1

钢管表面除锈质量等级

补口

补伤

施工单位

分部工程名称

验收部位

工程数量

技术负责人

制表人

防腐与绝热施工检验批质量验收记录表

绝热材料厚度及平整度

第10.3.4条

合格

4

绝热涂料

第10.3.7条

合格

5

玻璃布保护层的施工

第10.3.8条

合格

6

管道阀门的绝热

第10.3.9条

合格

7

管道绝热层的施工

第10.3.10条

合格

8

管道防潮层的施工

第10.3.11条

合格

9

金属保护层的施工(

第1.3.12条

合格

10

机房内制冷管道色标

第10.3.13条

合格

4

绝热涂料

第10.3.7条

合格

5

玻璃布保护层的施工

第10.3.8条

合格

6

管道阀门的绝热

第10.3.9条

合格

7

管道绝热层的施工

第10.3.10条

合格

8

管道防潮层的施工

第10.3.11条

合格

9

金属保护层的施工(

第1.3.12条

合格

10

机房内制冷管道色标

第10.3.13条

合格

施工单位检查

评定结果

专业工长(施工员)

单位(子单位)工程名称

长沙众城设备更换工程

分部(子分部)工程名称

蒸汽保温工程

验收部位

主厂房

施工执行标准名称及编号

绝热与防腐工程施工及验收规范GB50243-2002

施工单位

湖南石油化工建设公司

项目经理

施工质量验收规范规定

施工单位检查评定记录

监理(建设)单位验收记录

主控项目

1

材料的验证(

第10.2.1条

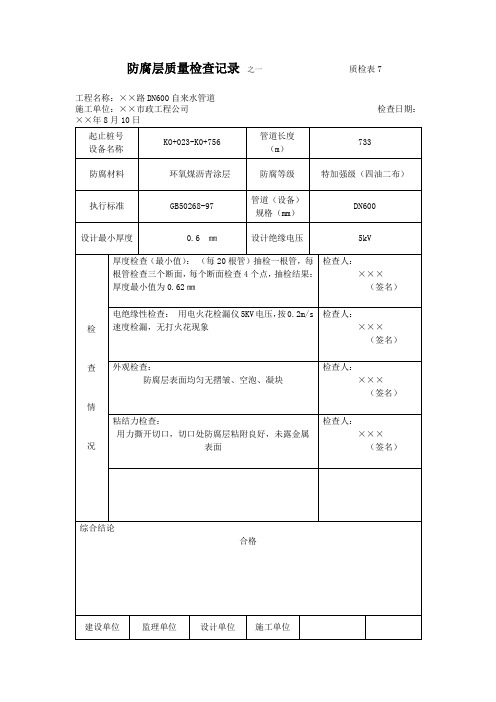

施工单位防腐层质量检查记录质检表

×××

(签名)

粘结力检查:

用力撕开切口,切口处防腐层粘附良好,未露金属表面

检查人:

×××

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

×××

×××

×××

防腐层质量检查记录之二质检表7

工程名称:××市××路中压煤气管道

施工单位:××安装工程公司检查日期: 年 月 日

起止桩号

设备名称

管道长度(m)

防腐材料

聚乙烯胶粘带防腐层

防腐等级

加强级

执行标准

SY/T 0414-98

管道(设备)

规格(mm)

325×8

设计最小厚度

1.4㎜

设计绝缘电压

9.28KV

检

查

情

况

厚度检查(最小值):

(每20根管)抽检一根管,每根管检查三个断面,每个断面检查4个点,抽检结果:厚度最小值为1.5㎜

检查人:

×××

(签名)

电绝缘性检查:

检查人:

×××

(签名)

综合结论

合格

建设单位

监理单位

设计单位

施工单位

×××

×××

×××

防腐层质量检查记录之三质检表7

工程名称:××市××路燃气工程

施工单位:××机电设备安装有限公司检查日期:03 年10月26日

起止桩号

设备名称

2+965.3-3+069焊口补口

管道长度(m)

2.2㎡

防腐材料

环氧粉末、聚乙烯胶粘带

0.6 ㎜

设计绝缘电压

5kV

检

查

情

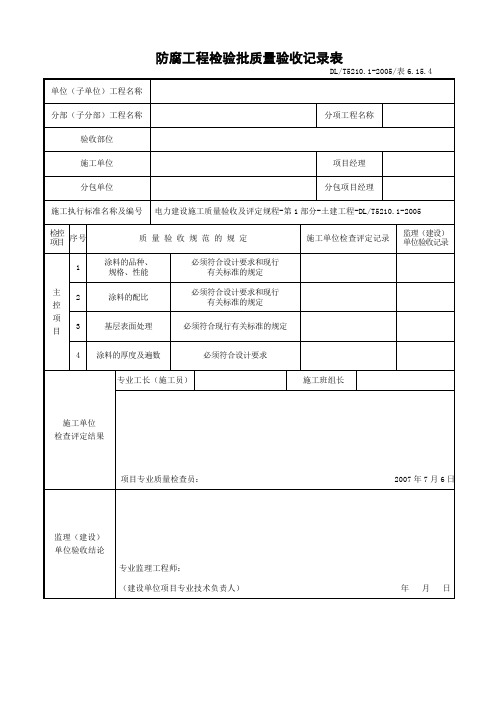

防腐工程检验批质量验收记录表

DL/T5210.1-2005/表6.15.4

单位称

分项工程名称

验收部位

施工单位

项目经理

分包单位

分包项目经理

施工执行标准名称及编号

电力建设施工质量验收及评定规程-第1部分-土建工程-DL/T5210.1-2005

检控项目

序号

质量验收规范的规定

2007年7月6日

监理(建设)

单位验收结论

专业监理工程师:

(建设单位项目专业技术负责人)

年 月 日

施工单位检查评定记录

监理(建设)

单位验收记录

主

控

项

目

1

涂料的品种、

规格、性能

必须符合设计要求和现行

有关标准的规定

2

涂料的配比

必须符合设计要求和现行

有关标准的规定

3

基层表面处理

必须符合现行有关标准的规定

4

涂料的厚度及遍数

必须符合设计要求

施工单位

检查评定结果

专业工长(施工员)

施工班组长

项目专业质量检查员:

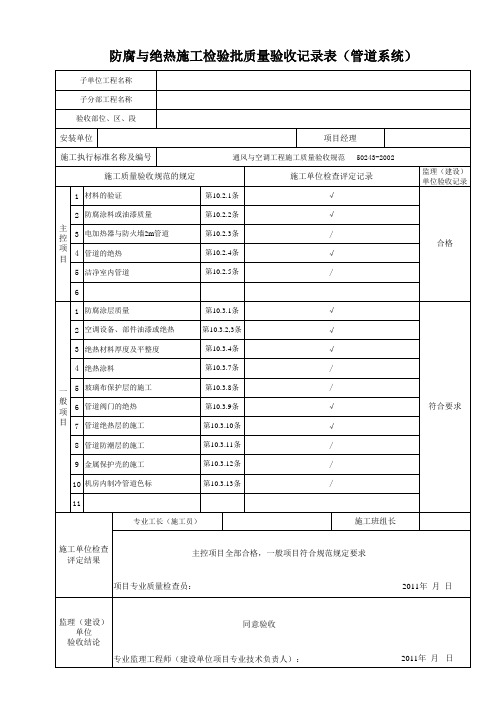

防腐与绝热施工检验批质量验收记录表(管道系统)

同意验收

专业监理工程师(建设单位项目专业技术负责人):

2011年 月 日

防腐与绝热施工检验批质量验收记录表(管道系统)

子单位工程名称 子分部工程名称 验收部位、区、段

安装单位 施工执行标准名称及编号 施工质量验收规范的规定 1 材料的验证 2 防腐涂料或油漆质量 主 电加热器与防火墙2m管道 控 3 项 4 管道的绝热 目 5 洁净室内管道 6 1 防腐涂层质量 2 空调设备、部件油漆或绝热 3 绝热材料厚度及平整度 4 绝热涂料 一 5 玻璃布保护层的施工 般 6 管道阀门的绝热 项 目 7 管道绝热层的施工 8 管道防潮层的施工 9 金属保护壳的施工 10 机房内制冷管道色标 11

专业工长(施工员) 第10.3.1条 第10.3.2,3条 第10.3.4条 第10.3.7条 第10.3.8条 第10.3.9条 第10.3.10条 第10.3.11条 第10.3.12条 第10.3.13条 第10.2.1条 第10.2.2条 第10.2.3条 第10.2.4条 第10.2.5条

项目经理

通风与空调工程施工质量验收规范 50243-2002 监理(建设) 单位验收记录

施工单位检查评定记录 √ √ /

合格 √ /

√ √ √ / / √ √ / / / 符合要求

施工班组长

施工单位检查 评定结果

主控项目全部合格,一般项目符合规范规定要求

项目专业质量检查员:

2011年 月 日

监理(建设) 单位 验收结论

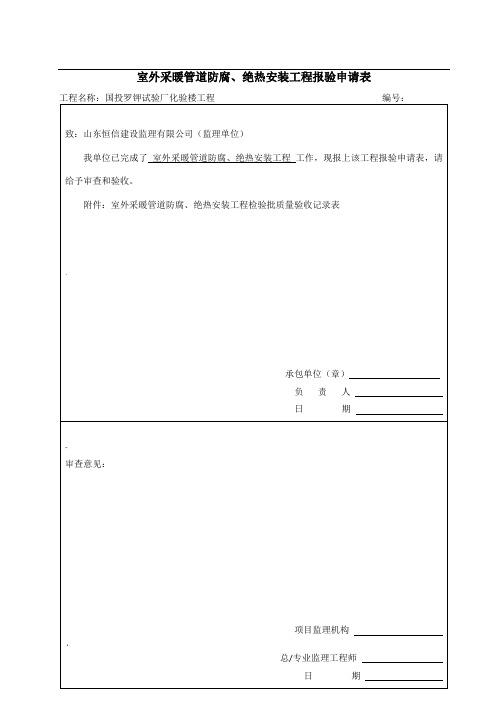

室外采暖管道防腐、绝热工程检验批质量验收记录表

专业工长(施工员)

施工班组长

项目专业质量检查员:年月日

监理(建设)单位验收

结论

监理工程师:

(建设单位项目专业技术负责人)年月日

合 格

7

金属保护层的施工

基本要求

应紧贴绝热层,不得有脱壳、褶皱、强行接口等现象。接口的搭接应顺水,并有凸筋加强,搭接尺寸为20~25mm。采用自攻螺丝固定时,螺钉间距应匀称,并不得刺破防潮层

合 格

户外施工

纵、横向接缝,应顺水;其纵向接缝应位于管道的侧面。金属保护壳与外墙面或屋顶的交接处应加设泛水

合 格

合格

2

…

绝热材料厚度及平整度偏差

采用卷材或板材

≤5mm

合 格

.

采用涂抹或其他方式

≤10mm

合 格

3

管道绝热层的施工

材料及外观

材质和规格,应符合设计要求,管壳的粘贴应牢固、铺设应平整;绑扎应紧密,无滑动、松弛与断裂现象

合格

硬质或半硬质绝热管壳

拼接

:

缝隙

保温时

≤5mm

合 格

保冷时

≤2mm

捆扎

间距为300~35司

项目经理

徐汉良

分包单位

!

分包项目经理

施工执行标准名称及编号

GB 50242-2002建筑给水排水及采暖工程施工质量验收规范

施工质量验收规范的规定

施工单位自检记录

监 理 (建设)单 位 验 收

记 录

、

主

控

项

目

1

、

绝热材

料验证

管道的绝热,应采用不燃或难燃材料,其材质、密度、规格与厚度应符合设计要求。如采用难燃材料时,应对其难燃性进行检查,合格后方可使用

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

金属表面清理情况说明4

3

金属表面清理照片5

(选择与照片4相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理照片6

(选择与照片5相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理情况说明5

金属表面清理情况说明6

4

金属表面清理照片7

(选择与照片6相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理照片8

(选择与照片7相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理情况说明7

金属表面清理情况说明8

外层包裹缠绕照片10

(选择与照片9相距2m且与之前不同部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

外层包裹缠绕情况说明9

外层包裹缠绕情况说明10

外层包裹缠绕照片2

(选择与照片1相距2m部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

外层包裹缠绕情况说明1

外层包裹缠绕情况说明2

12

外层包裹缠绕照片3

(选择与照片2相距2m且与之前不同部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

外层包裹缠绕照片4

(选择与照片3相距2m且与之前不同部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

外层包裹缠绕情况说明3

外层包裹缠绕情况说明4

13

外层包裹缠绕照片5

(选择与照片4相距2m且与之前不同部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

底层(防锈漆)涂刷照片6

(选择与照片5相距2m且与之前不同部位底层(防锈漆)作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

底层(防锈漆)涂刷情况说明5

底层(防锈漆)涂刷情况说明6

9

底层(防锈漆)涂刷照片7

(选择与照片6相距2m且与之前不同部位底层(防锈漆)作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

5

金属表面清理照片9

(选择与照片8相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理照片10

(选择与照片9相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理情况说明9

金属表面清理情况说明10

6

底层(防锈漆)涂刷照片1

金属管道外层缠绕玻璃丝布防腐检验批施工质量验收表

机组工程编号:性质:表Байду номын сангаас

分项工程名称

工序

检验项目

性质

单位

质量标准

质量检验结果

结论

预处理

金属表面清理

主控

油垢、灰层、铁锈应清除干净

底层(防锈漆)涂刷

涂刷均匀、无透底、漏刷

外层

玻璃

丝布

缠绕

沥青漆涂刷

每层沥青漆应涂刷均匀

玻璃丝布缠绕外观

每层玻璃丝布缠绕平整、不得有皱纹

外层包裹缠绕照片8

(选择与照片7相距2m且与之前不同部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

外层包裹缠绕情况说明7

外层包裹缠绕情况说明8

15

外层包裹缠绕照片9

(选择与照片8相距2m且与之前不同部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

底层(防锈漆)涂刷照片4

(选择与照片3相距2m且与之前不同部位底层(防锈漆)作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

底层(防锈漆)涂刷情况说明3

底层(防锈漆)涂刷情况说明4

8

底层(防锈漆)涂刷照片5

(选择与照片4相距2m且与之前不同部位底层(防锈漆)作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

玻璃丝布缠绕塔接

mm

搭接长度不少于30

验收结论:

监理单位:

验收单位签字

施工单位

年月日

监理单位

年月日

制造单位

年月日

设计单位

年月日

建设单位

年月日

金属管道外层缠绕玻璃丝布防腐施工质量验收照片

1

金属表面清理照片1

(选择任意部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理照片2

(选择任意部位底层(防锈漆)作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

底层(防锈漆)涂刷照片2

(选择与照片1相距2m部位底层(防锈漆)作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

底层(防锈漆)涂刷情况说明1

底层(防锈漆)涂刷情况说明2

7

底层(防锈漆)涂刷照片3

(选择与照片2相距2m且与之前不同部位底层(防锈漆)作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

外层包裹缠绕照片6

(选择与照片5相距2m且与之前不同部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

外层包裹缠绕情况说明5

外层包裹缠绕情况说明6

14

外层包裹缠绕照片7

(选择与照片6相距2m且与之前不同部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)

(选择与照片1相距2m部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理情况说明1

金属表面清理情况说明2

2

金属表面清理照片3

(选择与照片2相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

金属表面清理照片4

(选择与照片3相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中表面清理情况清晰可见)

底层(防锈漆)涂刷照片8

(选择与照片7相距2m且与之前不同部位底层(防锈漆)作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

底层(防锈漆)涂刷情况说明7

底层(防锈漆)涂刷情况说明8

10

底层(防锈漆)涂刷照片9

(选择与照片8相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

底层(防锈漆)涂刷照片10

(选择与照片9相距2m且与之前不同部位金属表面作为拍摄对象,采用近距离拍摄,照片中涂刷后的情况清晰可见)

底层(防锈漆)涂刷情况说明9

底层(防锈漆)涂刷情况说明10

11

外层包裹缠绕照片1

(选择任意部位外层包裹缠绕作为拍摄对象,采用近距离拍摄,并附钢尺检测层间搭接,照片中层间搭接测量数据、缠紧等情况清晰可见)