FANUC 系统功能介绍——中英文对照

FANUC操作命令中英文对照表

FANUC操作命令中英文对照表1ALTER修改程序及代码2INSRT插入程序3DELET删除程序4EOB完成一句(END OF BLOCK)5CAN取消(EDIT或MDI MODE情况下使用)6INPUT输入程序及代码7OUTPUT START输出程序及指令8OFFSET储存刀具长度、半径补当值9AUX GRAPH显示图形10PRGRM显示程序内容11ALARM显示发生警报内容或代码12POS显示坐标13DGONS PARAM显示自我诊断及参数功能14RESET返回停止15CURSOR光标上下移动16PAGE上下翻页17O程序号码由O0001~O999918N顺序号码由N0001~N999919G准备功能代码20X坐标轴运动方向指令21Y坐标轴运动方向指令22Z坐标轴运动方向指令23H长度补偿功能代码24F进给(FEED)指令25R圆弧半径指令26M辅助功能指令27S主轴指速指令28T刀具号码29D半径补偿功能代码30I.J.K圆弧起点至圆弧中心距离(分别在X,Y,Z轴上)31P子程序调用代码32PROGRAM PROTECT程序记忆保护开关33MEMORY自动执行程序34EDIT编辑35MDI手动编辑36SINGL BLOCK单句执行37BLOCK DELET指定不执行单句程序(与/键共享)38OPT STOP选择性停止(与M01码共享)39DRY RUN空运行40PRG TEST不执行M.S.T.码指令41CYCLE START循环动(执行程序)42CYCLE STOP循环停止(暂停程序)43PRG STOP程序停止(与M00共享)44HOME返回X.Y.Z.各轴机械原45JOG手动进给(行位或切削)46MPG手动驱动器50HIGH手动快速进给51SPDL DEC主轴(RPM)速52SPDL100%执行程序中S指令速53SPDL CW主轴顺时钟转动54SPDL STOP主轴停止55SPDL CCW主轴逆时钟转动56SPDL INC主轴(RPM)增速57Z+,Y+,X+机床X.Y.Z.轴往正方向移动58Z-,Y-,X-机床X.Y.Z.轴往负方向移动594-,4+机床第四轴60TRVRS执行机床各轴移动指令61CLNT ON供应切削液62CLNT OFF停止供应切削液63CLNT AUTO自动执行供应切削液64OVERRIDE切削速度随控0--150%65EMERGENCY STOP紧急停止66THERMAL ALARM主轴负荷过热报警67LUB ALARM润滑油不足报警68X_MIRROR IMAGE X轴镜像加工功能69Y_MIRROR IMAGE Y轴镜像加工功能70RAPID OVERRIDE快速行程?控71DNC直接数控:由于外部接口设备输入程序至数控机床,而又因子控机床本身记忆容量有限,需要执行边读边做(即同时执行收取程序和执行程序指令动作),称为DNC操作。

FANUC系统功能说明(V[1].2)介绍

![FANUC系统功能说明(V[1].2)介绍](https://img.taocdn.com/s3/m/9f1ec729581b6bd97e19ea10.png)

FANUC CNC系统功能(V.2)1、控制轨迹数(Controlled Path)CNC控制的进给伺服轴(进给)的组数(日文资料上称之为“系统数”),如下图所示。

加工时每组轴的合成运动(任意几个轴的组合)形成一条刀具轨迹。

各组可单独运动,也可同时协调运动。

16i/18i可有两个轨迹,30i最多可有10个轨迹。

2、控制轴数(Controlled Axes)CNC控制的进给伺服轴总数/每一轨迹。

3、联动控制轴数(Simultaneously Controlled Axes)每一轨迹同时插补(进给轴联动)的进给伺服轴数。

4、用PMC控制进给轴(Axis control by PMC)机床的进给轴的运动,如快速移动、轴的进给,不用CNC的G00和G01代码指令控制,而是由PMC(可编程机床控制器)程序控制,这就是PMC的轴控制功能。

PMC轴控制的指令编在PMC 程序(梯形图)中,编制方法与通常的PMC 程序相同,按顺序(时序)将轴控制信号编入梯形图,因此修改不便,故这种方法通常只用于移动量固定的进给轴控制,如换刀轴,分度轴等。

下表列出了有关PMC轴控制的一些信号,详细的请见连接说明书。

1可以实现的轴控制功能如下表所示:这些控制功能的实现由PMC指令指定,在程序(梯形图)中由信号EC0~EC6中的值指定。

这些值是16进制数值代码。

只要将值送入信号EC0~EC6的地址(寄存器)中,执行时PMC读到后即可知道要实现的(功能)动作。

2上述某些控制功能需要其它数据,如:进给速率,转速,M功能等,这些数据应在梯形图中顺序地编入另外的信号(如上表)予以指定。

5、 Cf轴控制(Cf Axis Control)(T系列)车床系统中,主轴的回转位置(转角)控制和其它进给轴一样由进给伺服电动机实现。

该轴与其它进给轴联动进行插补,加工任意曲线。

该功能目前的系统已很少使用。

6、 Cs轮廓控制(Cs contouring control)(T系列)车床系统中,主轴的回转位置(转角)控制不是用进给伺服电动机而由FANUC主轴电动机实现。

fanuc功能指令

FANUC 系统功能的介绍点击数:79 发布时间:来源:中华工具网1、控制轨迹数(Controlled Path)CNC控制的进给伺服轴(进给)的组数。

加工时每组形成一条刀具轨迹,各组可单独运动,也可同时协调运动。

2、控制轴数(Controlled Axes)CNC控制的进给伺服轴总数/每一轨迹。

3、联动控制轴数(Simultaneously Controlled Axes)每一轨迹同时插补的进给伺服轴数。

4、PMC控制轴(Axis control by PMC)由PMC(可编程机床控制器)控制的进给伺服轴。

控制指令编在PMC的程序(梯形图)中,因此修改不便,故这种方法通常只用于移动量固定的进给轴控制。

5、Cf轴控制(Cf Axis Control)(T系列)车床系统中,主轴的回转位置(转角)控制和其它进给轴一样由进给伺服电动机实现。

该轴与其它进给轴联动进行插补,加工任意曲线。

6、Cs轮廓控制(Cs contouring control)(T系列)车床系统中,主轴的回转位置(转角)控制不是用进给伺服电动机而由FANUC主轴电动机实现。

主轴的位置(角度)由装于主轴(不是主轴电动机)上的高分辨率编码器检测,此时主轴是作为进给伺服轴工作,运动速度为:度/分,并可与其它进给轴一起插补,加工出轮廓曲线。

7、回转轴控制(Rotary axis control)将进给轴设定为回转轴作角度位置控制。

回转一周的角度,可用参数设为任意值。

FANUC 系统通常只是基本轴以外的进给轴才能设为回转轴。

8、控制轴脱开(Controlled Axis Detach)指定某一进给伺服轴脱离CNC的控制而无系统报警。

通常用于转台控制,机床不用转台时执行该功能将转台电动机的插头拔下,卸掉转台。

9、伺服关断(Servo Off)用PMC信号将进给伺服轴的电源关断,使其脱离CNC的控制用手可以自由移动,但是CNC仍然实时地监视该轴的实际位置。

FANUC铣床操作面板--英文按钮说明

一、数控铣床操作面板介绍以数控铣床型号XK5032,选用FANUC0-MD数控系统为例,介绍数控铣床的操作。

机床操作面板由CRT/MDI面板和两块操作面板组成。

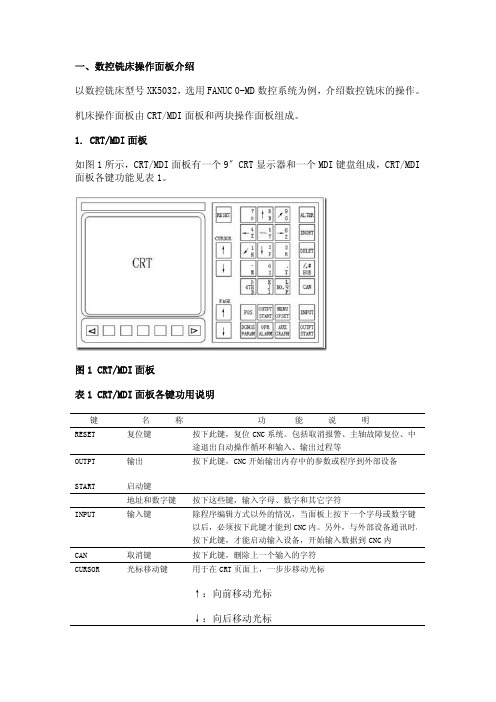

1.CRT/MDI面板如图1所示,CRT/MDI面板有一个9〞CRT显示器和一个MDI键盘组成,CRT/MDI 面板各键功能见表1。

图1CRT/MDI面板表1CRT/MDI面板各键功用说明键名称功能说明RESET复位键按下此键,复位CNC系统。

包括取消报警、主轴故障复位、中途退出自动操作循环和输入、输出过程等OUTPT START 输出启动键按下此键,CNC开始输出内存中的参数或程序到外部设备地址和数字键按下这些键,输入字母、数字和其它字符INPUT输入键除程序编辑方式以外的情况,当面板上按下一个字母或数字键以后,必须按下此键才能到CNC内。

另外,与外部设备通讯时,按下此键,才能启动输入设备,开始输入数据到CNC内CAN取消键按下此键,删除上一个输入的字符CURSOR光标移动键用于在CRT页面上,一步步移动光标↑:向前移动光标↓:向后移动光标PAGE 页面变换键用于CRT 屏幕选择不同的页面↑:向前变换页面↓:向后变换页面POS 位置显示键在CRT 上显示机床现在的位置PRGRM程序键在编辑方式,编辑和显示在内存中的程序在MDI 方式,输入和显示MDI 数据MENU OFSET 刀具偏置数值和宏程序变量的显示的设定DGNOS PRARM 自诊断的参数键设定和显示参数表及自诊断表的内容OPRALARM 报警号显示键按此键显示报警号AUXGRAPH图象图象显示功能2.下操作面板如图2所示,面板上个按钮、旋钮、指示灯功用说明见表2。

图2下操作面板表2下操作面板各开关功用说明开关名称功用说明CNC POWER CNC 电源按钮按下ON 接通CNC 电源,按下OFF 断开CNC 电源CYCLE START循环启动按钮(带在自动操作方式,选择要执行的程序后,按下此灯)按钮,自动操作开始执行。

FANUC 系统功能介绍

FANUC数控系统特点及系列FANUC数控系统特点及系列1.主要特点日本FANUC公司的数控系统具有高质量、高性能、全功能,适用于各种机床和生产机械的特点,在市场的占有率远远超过其他的数控系统,主要体现在以下几个方面。

(1)系统在设计中大量采用模块化结构。

这种结构易于拆装,各个控制板高度集成,使可靠性有很大提高,而且便于维修、更换。

(2)具有很强的抵抗恶劣环境影响的能力。

其工作环境温度为0~45℃,相对湿度为75%。

(3)有较完善的保护措施。

FANUC对自身的系统采用比较好的保护电路。

(4)FANUC系统所配置的系统软件具有比较齐全的基本功能和选项功能。

对于一般的机床来说,基本功能完全能满足使用要求。

(5)提供大量丰富的PMC信号和PMC功能指令。

这些丰富的信号和编程指令便于用户编制机床侧PMC控制程序,而且增加了编程的灵活性。

(6)具有很强的DNC功能。

系统提供串行RS232C传输接口,使通用计算机PC和机床之间的数据传输能方便、可靠地进行,从而实现高速的DNC操作。

(7)提供丰富的维修报警和诊断功能。

FANUC维修手册为用户提供了大量的报警信息,并且以不同的类别进行分类。

2.主要系列(1)高可靠性的PowerMate: 0系列:用于控制2轴的小型车床,取代步进电机的伺服系统;可配画面清晰、操作方便,中文显示的CRT/MDI,也可配性能/价格比高的DPL/MDI。

(2)普及型CNC: 0—D系列:0—TD用于车床,0—MD用于铣床及小型加工中心,0—GCD用于圆柱磨床,0—GSD用于平面磨床,0—PD用于冲床。

(3)全功能型的0—C系列:0—TC用于通用车床、自动车床,0—MC用于铣床、钻床、加工中心,0—GCC用于内、外圆磨床,0—GSC用于平面磨床,0—TTC用于双刀架4轴车床。

(4)高性能/价格比的0i系列:整体软件功能包,高速、高精度加工,并具有网络功能。

0i—MB/MA用于加工中心和铣床,4轴4联动;0i—TB/TA用于车床,4轴2联动; 0i—mateMA用于铣床,3轴3联动;0i—mateTA用于车床,2轴2联动。

FANUC的功能简单介绍

1楼FANUC数控系统的操作及有关功能发那科有多种数控系统,但其操作方法基本相同。

本文叙述常用的几种操作。

1.工作方式 FANUC公司为其CNC系统设计了以下几种工作方式,通常在机床的操作面板上用回转式波段开关切换。

这些方式是:①.编辑(EDIT)方式:在该方式下编辑零件加工程序。

②.手摇进给或步进(HANDLE/INC)方式:用手摇轮(手摇脉冲发生器)或单步按键使各进给轴正、反移动。

③.手动连续进给(JOG)方式:用手按住机床操作面板上的各轴各方向按钮使所选轴向连续地移动。

若按下快速移动按钮,则使其快速移动。

④.存储器(自动)运行(MEM)方式:用存储在CNC内存中的零件程序连续运行机床,加工零件。

⑤.手动数据输入(MDI)方式:该方式可用于自动加工,也可以用于数据(如参数、刀偏量、坐标系等)的输入。

用于自动加工时与存储器方式的不同点是:该方式通常只加工简单零件,因此都是现编程序现加工。

⑥.示教编程:对于简单零件,可以在手动加工的同时,根据要求加入适当指令,编制出加工程序。

操作者主要按这几种方式操作系统和机床。

2.加工程序的编制①.普通编辑方法:将工作方式置于编辑(EDIT)方式,按下程序(PROG)键使显示处于程序画面。

此方式下有两种编程语言:G代码语言和用户宏程序语言(MACRO)。

常用的是G代码语言,程序的地址字有G**,M**,S**,T**,X**,Y**,Z**,F**,O**,N**,P**等,程序如下例所示:O0010;N1 G92X0Y0Z0;N2 S600M03;N3 G90G17G00G41D07X250.0Y550.0;N4 G01Y900.0F150;N5 G03X500.0Y1150.0R650.0;N6 G00G40X0Y0M05;N7 M30;编程时应注意的是代码的含义。

车床、铣床、磨床等不同系列的系统同一个G代码其意义是不同的。

不同的机床厂用参数设定的G代码系及设计的M代码的意义也不相同,编程时须查看机床说明书。

FANUC系统的操作及有关功能

发那科(FANUC)数控系统的操作及有关功能发那科有多种数控系统,但其操作方法基本相同。

本文叙述常用的几种操作。

1.工作方式FANUC公司为其CNC系统设计了以下几种工作方式,通常在机床的操作面板上用回转式波段开关切换。

这些方式是:①. 编辑(EDIT)方式:在该方式下编辑零件加工程序。

②. 手摇进给或步进(HANDLE/INC)方式:用手摇轮(手摇脉冲发生器)或单步按键使各进给轴正、反移动。

③. 手动连续进给(JOG)方式:用手按住机床操作面板上的各轴各方向按钮使所选轴向连续地移动。

若按下快速移动按钮,则使其快速移动。

④. 存储器(自动)运行(MEM)方式:用存储在CNC内存中的零件程序连续运行机床,加工零件。

⑤. 手动数据输入(MDI)方式:该方式可用于自动加工,也可以用于数据(如参数、刀偏量、坐标系等)的输入。

用于自动加工时与存储器方式的不同点是:该方式通常只加工简单零件,因此都是现编程序现加工。

⑥. 示教编程:对于简单零件,可以在手动加工的同时,根据要求加入适当指令,编制出加工程序。

操作者主要按这几种方式操作系统和机床。

2.加工程序的编制①.普通编辑方法:将工作方式置于编辑(EDIT)方式,按下程序(PROG)键使显示处于程序画面。

此方式下有两种编程语言:G代码语言和用户宏程序语言(MACRO)。

常用的是G代码语言,程序的地址字有G**,M**,S**,T**,X**,Y**,Z**,F**,O**,N**,P**等,程序如下例所示:O0010;N1 G92X0Y0Z0;N2 S600M03;N3 G90G17G00G41D07X250.0Y550.0;N4 G01Y900.0F150;N5 G03X500.0Y1150.0R650.0;N6 G00G40X0Y0M05;N7 M30;编程时应注意的是代码的含义。

车床、铣床、磨床等不同系列的系统同一个G代码其意义是不同的。

不同的机床厂用参数设定的G代码系及设计的M代码的意义也不相同,编程时须查看机床说明书。

FANUC系统的功能(参数信号)

相关地址:G30 SOV0-SOV7 取值范围:0-254%

一般50-120%

JOG进给速度倍率信号处理

进给倍率的种类

1,手动进给倍率:G10- G11 一般0-200% 2,切削进给倍率(G01): G12 一般 0-120% 3,快速进给倍率(G00): 四档 F0 25% 50% 100% 4,主轴倍率:一般50-120 %

1,控制轴

相关参数

8130 1010 1020 1004

可控制轴数 CNC可控制轴数 各轴的程序轴名称 最小设定单位

1.2 各轴设定

参数1020 编程时各轴的名称

1.2.2增量系统(编程移动量和刀具移动量)

增量系统IS-A 增量系统IS-B 增量系统IS-C

相关参数

公制0.01mm 公制0.001mm 公制0.0001mm

5.1 循环启动/进给暂停

循环启动信号ST(G7.2):在AUTO,DNC和MDI模式中, 信号ST置1,然后置0,CNC进入循环启动状态,且开始 自动运行. 进给暂停信号*SP(G8.5):自动运行期间, *SP置1, CNC进入进给暂停状态且运行停止, *SP置0,自动运行 不能启动. 循环启动灯信号STL(F0.5); 自动运行信号OP(F7.7); 进给暂停灯信号SPL(F0.4)

JOG进给速度倍率信号梯图

带*号的信号"负逻 辑"起作用即0时有效: 1111 1111 如:100%时的*JV15 -*JV0的各位为: 补码:1101 1000 1110 1111 取反后(符号位不变)得到 反码:0010 0111 0001 0000 加1后得到 原码:0010 0111 0001 0001 因 此其十进制数为:-10001

(完整版)FANUC系统部分操作面板简介

(完整版)FANUC系统部分操作⾯板简介;k;lm/n 部分⾯板按键功能说明(FANUC)⼀、FANUC0系统MDI⾯板:FANUC0系统MDI⾯板各键功能说明表键名称功能说明RESET 复位键按下此键,复位CNC系统,包括取消报警、主轴故障复位、中途退出⾃动操作循环和输⼊、输出过程等。

OUTPTSTART输出启动键按下此键,CNC开始输出内存中的参数或程序到外部设备。

地址和数字键按下这些键,输⼊字母、数字和其它字符。

INPUT 输⼊键除程序编辑⽅式以外的情况,当⾯板上按下⼀个字母或数字键以后,必须按下此键才能输⼊到CNC内。

另外,与外部设备通信时,按下此键,才能启动输⼊设备,开始输⼊数据到CNC内。

CURSOR 光标移动键⽤于在CRT页⾯上,移动当前光标。

PAGE 页⾯变换键⽤于CRT屏幕选择不同的页⾯。

POS 页⾯切位置显⽰键在CRT上显⽰机床当前的坐标位置。

PRGRM 程序键在编辑⽅式,编辑和显⽰在内存中的程序。

在MDI⽅式,输⼊和显⽰MDI数据。

MENUOF SET换键参数设置键⼑具偏置数值和宏程序变量的显⽰的设定。

DGNOSPRGRM⾃诊断的参数键设定和显⽰参数表及⾃诊表的内容*OPRALARM 报警号显⽰键按此键显⽰报警号*AUXGRAPH 辅助图形图形显⽰功能,⽤于显⽰加⼯轨迹。

ALTER编辑键替代键⽤输⼊域内的数据替代光标所在的数据。

DELET 删除键删除光标所在的数据。

INSRT 插⼊键将输⼊域之中的数据插⼊到当前光标之后的位置上。

CAN 取消键取消输⼊域内的数据。

EOB 回车换⾏键结束⼀⾏程序的输⼊并且换⾏。

*表⽰尚未开发的功能键⼆、FANUC0系统车床标准⾯板FANUC0系统车床标准⾯板功能说明表按钮名称功能说明MODE(模式选择旋钮)EDIT 编辑模式⽤于直接通过操作⾯板输⼊数控程序和编辑程序。

AUTO ⾃动模式进⼊⾃动加⼯模式。

REF 回零模式机床回零;机床必须⾸先执⾏回零操作,然后才可以运⾏。

FANUC系统常识

• • • • • •

FANUC Series Oi-MF

Oi——通用型 Oi-mate——经济型 T——车床;TC,TD,TF中的C、D、F代表版本号 M——铣床 FANUC系统分为如下几个系列,从低级到高级分别是:Oi, 18i,30i • FANUC Series Oi-MF 意为,F版本的通用型发那科系统,使 用该系统的是铣床 • 接下来我们看一个例题

• 前几天我接到同学们的疑问,所以,在学习FANUC 系统之前,首先给大家科普几个机械加工行业里的 常见英文简写名词 • NC; CNC; DNC • 数控系统的发展依次经历了两个阶段,NC阶段和 CNC阶段 • NC阶段——数控阶段;CNC阶段——计算机数控阶段 • DNC——在线加工。用电脑控制机床,一边传输程序, 一边加工。 • 上节课,我们讲到,加装了数控系统的铣床叫数控 铣床,又称CNC,CNC的意思通用于加工中心或者计 算机数控, Computer numerical control • Numerical [nju:ˈmerɪkl] adj.数字的 • control [kənˈtrəʊl] n.控制

• 不管是企业还是市场,目前,加工中心这 种设备在使用规模上,占主导的系统是 FANUC——发那科,所以,我们今天主要介 绍发那科系统相关的知识 • 我们经常会在加工中心机床的面板顶部, 看到这样一条英文字母的标示——FANUC Series Oi-MF • 思考一下,这是什么标识?

FANUC常识

• FANUC Series Oi-TF意为,F版本的通用型发 那科系统,使用该系统的是车床

Add_Info_B-65280EN_08发那科系统说明大全-中英文都有

ADDITIONAL INFORMATION(2) Making test programYou can make the test program by Program Window in SERVO GUIDE. Please select “Rigid tap” in program mode combo-box and set some conditions. After finishing the settings and click “Apply” button, SERVO GUIDE will make the test program.After confirming the program, please input the file name by click “File name” button. And send it to CNC by click “Send sub” and “Send main” button in order.(3) Channel settings for Graph WindowPlease open Graph Window and make the channel settings to measure data. The trigger condition should be the “N number” which was specified in Program Window.Spindle speed (2000min-1/divSynchronous error (50pulse/divSpindle torque command (300msAs nest step, please reduce the time constant for acc./dec. up to becoming 50% or so in spindle torque command. Based on this setting, please continue the velocity gain tuning and position gain (Time constant = 300ms)Reduce time constant up to becoming50% or so in torque command300msIn this stage, please make sure that the spindle speed reaches the maximum speed for rigid tap. If it doesn’t, please change the movement distance of Z axis in test program.After that, to confirm whether spindle movement is proper or not, please check the position error at(Ideal position error = 13653[pulse])Velocity gain tuningPlease tune velocity loop gain. Please try to raise the proportional gain and integral gain in “Velocity Limit value(Proportional gain = 35, Integral gain = 333)6000min-113653pulseSpindle speed (2000min Synchronous error (50pulse/div Position error (100pulse/div 300msSpindle speed (2000min Synchronous error (50pulse/div Spindle torque command Set 70% of limit valueEnlargement300ms50msSpindle speed (2000min-1/divSynchronous error (50pulse/divSpindle torque command (50%/div300msEnlargement(Position gain=3000) (Position gain=7000) Limit value (Position gain=12000)Too much gainVibration became large.50msAs next step, we’ll proceed to position gain of servo axis for FSSB high speed rigid tap. But before it, please tune the velocity loop gain of servo axis well in the ordinary servo tuning.In former rigid tap, the synchronization between servo axis and spindle axis is realized by giving same position command to both axes. Therefore position gains for both servo axis and spindle axisTITLEFSSB High Speed Rigid TapTITLETuning way forFSSB High Speed Rigid Tapsetting (Position gain=3000) (Position gain=10000) Limit value (Position gain=14000)Tuning of time constant for acc./dec.In former rigid tap, we’ve tuned the time constant for acc./dec. so that the peak torque command of spindle axis becomes 80% or so of maximum value. As the servo axis follows the spindle axis InFSSB high speed rigid tap, it’s possible to use the spindle torque up to the maximum level. And there (Time constant = 175ms)Spindle speed (2000min /div Synchronous error (50pulse/div Spindle torque command (50%/div Too much gainVibration became large.Servo torque command (A little saturation in spindletorque command in acceleration can be acceptable.The spindle torque command indeceleration should not be saturated.Spindle speed (2000min -1/div Synchronous error (50pulse/div Spindle torque command (50%/div 300ms50ms300msEnlargementTITLETuning way forFSSB High Speed Rigid TapBasically that’s all for the tuning for FSSB high speed rigid tap. After finishing the tuning of time constant for acc./dec., please check the synchronous error between servo axis and spindle axis. EnlargementWhen the torque command is saturated in deceleration, the overshoot occurs in the bottom of the hole.300msSpindle speed (2000min -1/div Synchronous error (50pulse/div Spindle torque command (50%/div Bottom of holeThe peak value of spindle torque command should be 80%.Spindle speed (2000min -1/div Synchronous error (50pulse/div Spindle torque command (50%/div 300msRef.) Example of measurement result in FSSB high speed rigid tap (Time constant = 175ms)If the spindle torque command is saturated, the synchronous Spindle speed (2000min -1/div Synchronous error (50pulse/div Spindle torque command (50%/div Spindle speed (2000min -1/div Synchronous error (50pulse/div Spindle torque command (50%/div The synchronous error doesn’t become worse even if the spindle torque command is saturated in case of FSSB high speed rigid tap.300ms300msTorque command is saturated in high speed area.Torque in low speed areais not utilized enough.Spindle speed (2000min-1/divSynchronous error (50pulse/divSpindle torque command (50%/div 600msClick [Spindle condition check] and confirm whether spindle conditions are proper or not.Go back to the measurement window and after setting S command and upper limit of motor speed, click “Start”. Please set higher value than the maximum rigid tap speed in S command box, if you can.Please estimate the initial setting values from the measurement result. Please drawAcceleration during dec. Acceleration during acc. P0 P1 P2 P3 P4Draw approximate line for accelerationcharacter curve [min [min -1/sec] We regard this level as 100%. Based on thislevel, please calculate the acceleration valuein each point.Spindle speed (2500minSynchronous error (50pulse/divSpindle torque command600msWe can tune the acceleration settings a little more,because there is a room to 100% in torque command.After confirming the measurement result with initial setting, please tune the acceleration parameters so that the spindle torque command reaches near 100% in all speed area.When you tune them, please use the test program, which has the maximum rigid tap speed, and startSpindle speed (2500minSynchronous error (50pulse/divSpindle torque command600msThe motor torque is well utilizedin all speed area.In the above example, the acceleration time and deceleration time are reduced as follows by applying Optimum acc./dec. for rigid tap.Fn076.3)Rigid tap ON at 0->1Example of measurement result with Magnetic flux boost function50msIn the above example, the start timing of rigid tap became 50ms faster, and the total cycle time also reduced 50ms.A06B-6270-Hxxx#H600Induction/ synchronous spindle motor αi SVP A06B-6230-Hxxx#H600A06B-6122-Hxxx#H550A06B-6134-Hxxx#AInduction/ synchronous spindle motor3019 4019 40193083 4083 40833104 4104 41043109 4109 4109 25 3114 4114 41143119 4119 41193129 4129 4129 0JX7AJX7BJX7C(not used)55 45A06B-6270-Hxxx#H600 αi SVP A06B-6230-Hxxx#H600DC-link voltage (VDC) Spindle speed Power failure detection signal (from PS)Power failure occurs265 V 1000 min -1220 V。

FANUC系统参数说明

的号码

• 3621 各轴负方向最远端的螺距误差补偿点的

号码0~1023

• 3622 各轴正方向最远端的螺距误差补偿点的

号码0~1023

• 3623 各轴螺距误差补偿倍率0~1023

• 3624 各轴的螺距误差补偿点的间距

• 12.3700-4900主轴参数。

如:3701#1=0使用第1、第2主轴串行接口

3)主轴设定

• 首先地4133#参数中输入电机代码,把4019#7设为1进

行自动初始化。断电再上电后,系统会自动加载部分

电机参数,如果在参数手册上查不到代码,则输入最

相近的代码。

• 初始化后根据主轴电机 参数说明书的参数表对照一下,

有不同的加以修改(没有出现的不用更改)。修改后

主轴初始化结束。

1624JOG移动时间常数

• 7.1800-3000伺服参数。

如:1815#1全闭环设置,分离型位置检测器

1815#5电机绝对编码器

1825=3000各轴位置环增益

1826=20各轴到位宽度

1828=10000各轴移动位置偏差极限

1829=200各轴停止位置偏差极限

1851反向间隙

1902FSSB设定,(自动设定时:1023,

1010的设置(车床为2,铣床3/4)

•

2)伺服FSSB设定和伺服参数初始化

1.

2.

3.

参数1023设为1:2:3,可按需设不同顺序。

参数1902。0=0,自动设置FSSB参数。

在放大器画面,指定各放大器连接的被控轴轴号(1,

2,3)。

按[SETING]软键,(若显示报警,要重新设置)

在轴设定画面上,指定关于轴的信息,如分离型检

最全的机床中英文对照

数控机床中英文对照表ABS和REL——在法那克系统中,按这两个键分别来切换当前机床的相对坐标和绝对坐标ALL——全选,程序编辑时用PRGRM——程序(program)的缩写,用于查看程序NEXT——查看程序和查看参数时,下一页OPRT——在法那克系统中,选择编辑程序时,也就是按下PRGRM后,再按这个键,才能输入程序号HOST,CONECT——这两个是在系统与外界通信时用的,我没试过,不知道什么作用HELP——查看帮助信息SHIFT——换档键,有些键有两个字符,按下这个键,用来输入顶部那个字符ALTER——程序修改键,编辑程序时用INSERT——程序插入键,编辑程序时用EOB——程序结束符,在编辑程序时,没段程序结束时,要加这个符号CAN——取消键,用来取消输入INPUT——输入键,用来输入程序或参数POS——按此键显示当前机床位置画面PROS——按此键显示当前程序画面OFFSET——按此键显示刀具偏置画面SETTING——按此键显示刀具偏置设定画面SYSTEM——按此键显示系统信息及系统状态画面GRAPH——按此键显示加工时刀具轨迹的图形画面CUSTOM——按此键显示用户宏程序画面手动数据输入(MDI)直接数字控制方法(DNC)控制器单元或机控制器单元(MCU)法拉克:ALTER 修改程序及代码INSRT 插入程序DELET 删除程序EOB 完成一句(END OF BLOCK)CAN 取消(EDIT 或MDI MODE 情况下使用)INPUT 输入程序及代码OUTPUT START 输出程序及指令OFFSET 储存刀具长度、半径补当值AUX GRAPH 显示图形PRGRM 显示程序内容ALARM 显示发生警报内容或代码POS 显示坐标DGONS PARAM 显示自我诊断及参数功能RESET 返回停止CURSOR 光标上下移动PAGE 上下翻页常见机床报警信息中英文对照T WORD ERROR (T 码错误)LOW OIL LEVEL (油位低)SPINPLE FAULT (主轴故障)SPINDLE ALARM (主轴报警)EXTERNAL EMG STOP (急停按钮被按下)AC NOT READY (交流盘未准备好)SPINPLE LUBE FAULT (主轴润滑故障)T CODE ERROR (T代码出错,非法T代码)M CODE ERROR (M代码出错,非法M代码)SERVO NOT READY (伺服未准备好)NC NOT READY(NC没准备好)TURRET FAULT (转塔故障)TURRET LIMIT (转塔限位)DC 24V OPEN (直流24断开)+24V NOT READY(+24V没准备好)GRAR DRIFT (档位漂移)PLEASE AXIS RETURN HOME(轴未回零)PLEASE DRUM RETURN HOME(刀库未回零)AIRPRESSFAILURE(气压故障)UNCL TOOL FALL(松刀失败)AIR PRESSURE DROP (压缩空气压力过低)CLAMP TOOL FALL(夹刀失败)DRUM NOT PARKED(刀库未在原值)X ZERO POINT NOT REACHED (X 轴未回零)Y ZERO POINT NOT REACHED (Y 轴未回零)Z ZERO POINT NOT REACHED (Z 轴未回零)4TH ZERO POINT NOT REACHED (第4轴未回零)X AXIS OVERTRAVL(X轴超限)Y AXIS OVERTRAVL (Y轴超限)Z AXIS OVERTRAVL (Z轴超限)COUNTER SWITCH REEOR (计数开关故障)MASTERT RANSFER OVER TEMP (主变压器过热)Z AXIS NOT AT FIRST REF POSITION (Z轴未在第一参考点)SPINDLE ORIENTATION FALLURE (主轴定向失败)TOOL DESENT OR TOOL DATA REEOR (刀具数据错误)PLEASE UNLOAD THE TOOL ON SPRINELK (请卸下主轴上的刀)PLEASE LOAD TOOL ON APINDLE (请装上主轴上的刀)A AXIS UNCLAMP FAIL (A 轴松开失败)A AXIS CLAMP FAIL (A 轴夹紧失败)DRUM OUT TO APRONDLEIS FALL (刀库摆向换刀位失败)MG SWING OVERLOAD(刀库摆动过载)DRUM BACK PARK IS FALL (刀库摆回原始位失败)TURRENT MOTOR1 OVERLOAD (刀库移动电机过载)COOLANT MOTOR OVERLOAD (冷却泵过载)DRUM ATC FAULT (自动换刀失败)TOOLS UNLOCKED (刀具未锁紧)BATTERY ALARM (电池报警)DRUM POSITION SWITCH ERROR (刀库位置检测开关故障)DRUM NOW NOT AT PARK (刀库未在原始位置)IT DANGOU TO MOVE DRUM (刀库禁动)POT UO FAILOR POT NOT AT UP POSITION (刀套未在水平位)POT DOWN FAIL (刀套翻下动作失败)IT IS DANGOUR TO MOVE ARM (机械手禁动)THE SPINDLE STATU IS ERROR (主轴状态错误)ARM MOTOR OR ARM SWITCH FALL (机械手或机械手开关故障)CENTRE LUBRICATION FALL (中心润滑故障)THE WORK NOT CLAMPED (工件未夹紧)AUTO TOOL CHANGE FAULT (自动换刀失败)TOOL DATA OUT OF RANGE (指令刀具号超出范围)THE ORDER TOOL NOW IN SPINDLE (目标刀具在主轴上)THE THREE SPINDLE SWITCH FAULT (主轴上的接近开关)THE CENTRE COOLANT IS LOWER (刀具内冷泵液位过低)DRUM RETURN 1# POSITION FAULT (刀库自动回零失败)SPINDLE OVERLOAD (主轴过载)TURRENT MOTOR OVERLOAD (刀盘转动电机过载)CHIP CONVEYER OVERLOAD (拉屑器过载)HARD LIMIT OR SERVO ALARM (硬限位或伺服报警)NO LUB OIL (无润滑油)INDEX HEAD UNLOCKED (分度头未锁紧)MT NOT READY(机床没准备好)MG OVERLOAD (刀库过载)LUB EMPTY(润滑无油)AIR PRESSURE(气压不足)COOLANT NOT READY(冷却没准备好)LUBE EMPTY(油雾油位低,润滑油位低)LUB PRESSURE LOW(润滑压力低)CONVEY VERLOAD(排屑过载)LUB OVERLOAD(润滑过载)LUBE PRESSURE LOW(油雾压力低)SERIAL SPINDLE ALARM (串行主轴报警)NC BATTERY LOW ALARM(NC电池低报警)MAGAZINE MOVE LIMIT SWITCH ERRORSPINDLE TOOL UNLAMP POSITION LIMIT SWITCH ERROR MAGAZINE NOT IN POSITION OR SENSOR ERRORAIR PRESSURE LOW ALARM(气压低报警)MOTOR OVERLOAD(电机过载)T CODE > MAGAZINE TOOLST CODE < 1 ERROR5TH AXIS HARDWARE OVERTRAVER LIMIT ERRORDOOR IS OPENED(开门)LUB PRESSURE SWITCH ERROR(油压开关错误)SPINDLE OIL COOLANT UNIT ERRORSPINDLE LOAD ABNORMAL(主轴负荷异常)TRANSDUCER ALARM(传感器报警)BED-HEAD LUBRICATE OFF(床头润滑关闭)EMG OFFHYDRAULIC CHUCK PRESS LOW(液压夹头压力低)HYDRAULIC TAIL PRESS LOW(液压尾座压力低)LUB 0IL LOW(油压低)TURRET CODE ERROR(转塔码错误)TURRET RUN OVERTIME(转塔运行超时)MANUAL HANDLE INTERRUPTTRY TO RUN SPINDLE WHILE CHUCK NOT LOCKTRY TO RUN SPINDLE WHILE TAIL NOT LOCKSPINDLE NEUTRAL GEARMAGAZINE ADJUSTHYDRAULIC NOT RUNSAFETY DOOR BE OPENEDSAFETY DOOR NOT CLOSENOT ALL AXIS HAVE GONE BACK REFIN ADJUST,IGNORE GOING BACK REFAFTER EXCHANGE TOOL,CYCLE STARTATC MOTOR QF16 OFFX AXIS IS LOCKED(X 轴被锁定)Y AXIS IS LOCKED(Y 轴被锁定)Z AXIS IS LOCKED(Z 轴被锁定)A AXIS IS LOCKED(A 轴被锁定)SPINDLE MOTOR FAN QF26 OFF(主轴电机风扇QF26关闭) SPINDLE ORIENTATION INCOMPLETE(主轴定位不完全)M FUNCTION NOT COMPLETE(M 功能无法完成)SPINDLE NOT IN GEAR POSITION(齿轮不在主轴位置)SPINDLE NOT CHANGED TO LOW GEAR(主轴没有变为低档)SPINDLE NOT CHANGED TO HIGH GRAR(主轴没有变为高档)MAG NOT BACKWARDSPINDLE TOOL NOT CLAMPSPINDLE TOOL NOT UNCLAMPMAG NOT IN POSITIONMAG DOES NOT ROTATEMAG DOES NOT STOP RUNNINGA AXIS HAVE NOT CLAMPEDA AXIS HAVE NOT UNCLAMPEDSET D499=1,"MAG.JOG" SWITCH ONHYDRAULIC MOTOR QF7 OFF(液压马达QF7关闭)HYDRAULIC TEMPRETURE HIGH(液压使用温度高)HYDRAULIC FILTER BLOCKED(液压过滤器阻止)HYDRAULIC OIL LEVEL LOW(液压油位低)HYDRAULIC FAN QF8 OFF(液压风扇QF8关闭)HELIX CONYER QF9 OR QF10 OFFCHAIN CONYER QF11 OFFCOOLANT MOTOR QF12 OFF(冷却液电机QF12关闭)COOLNT LEVEL LOW,CYCLE STOP AFTER 20 MINUTESINNER COOLANT BLOCK(内冷却堵塞)SPINDLE COOLANT MOTOR QF14 OFF(主轴冷却液电机QF14关闭)INNER COOLANT QF13 OFF(内冷却液QF13关闭)MAG MOTOR QF15 OFFCABINET COOLANT EQUIP QF20 OFFOIL GATHER QF24 OFFAIR PRESSURE LOW(低气压)SPINDLE COOLANT MOTOR FAULT(主轴冷却液电机故障)LUB.OIL IS LOW(润滑油低)DOOR OPEN(门打开)FRONT DOOR(R) OPEN(前门打开)LEFT DOOR OPEN(左门打开)LUBRICATION OIL QF23 OFF(润滑油QF23关闭)LUBRICATION PRESS LOW(润滑油位低)IN ADJUST,MAG CAN'T EXCHANGE T(在调整,刀库不能交换T)NOT ALL DOOR CLOSED(门没有全部关闭)IN M06,MAG NOT READY(在M06,刀库未准备好)MAGAZINE NOT READY(刀库未准备好)POCKET NOT HORIZANTALIN M06,Z NOT BACK TO 2ND REFIN M06,Z AXIS NOT IN PSW1ATC NOT IN ZERO POSITIONSPINDLE ORIENTATION UNCOMPLETEPOCKET NOT HOR./MAG NOT BCKWRDPOCKET NOT VER./MAG NOT FORWRDUNCLAMP TOOL HAS NOT COMPLETEDCLAMP TOOL HAS NOT COMPLETEDAIM TOOL NO. IS WRONGMAG NOT BACKWARDAFTER RETRACT,SET R.T.BACK OFFZ NOT IN PSW2,FORBID ATC RUNNINGD499 EQUAL 1MAG.JOG SOFT SWITCH IS ONZ NOT IN PSW2,FORBID MAG FORWARDCHEKE SPINDLE MODULE ALARMOIL WATER SEPARATOR QF24 OFFSET THE SOFT SWITCH MAG.JOG OFFSET D499 TO 0 设定D499为0K PARAM ABOUT MAG SET IS WRONG 关于MAG的K参数设定错误MECHANICAL BRAKE NOT RELEASED机床抱闸没有松开MECHANICAL BRAKE IS WRONG 机床抱闸错误PLEASE ADD LUB.OIL 请加润滑油PROBE BATTERY VOLTAGE IS LOW 探头电池电压低PROBE IS ERR 探头错误PARAMETER WRITE ENABLE(参数写使能)PMC EDIT ENABLE(PMC编辑使能)CHECK LUB ROUTINSPINDLE GEAR SIGNAL MISS 主轴档位信号消失T_CLAMPED_SIGNAL MISS T夹紧信号消失SP OVERRIDE SWITCH DISCONNECTION 主轴倍率开关断路FEED OVERRIDE SWITCH DISCONNECTION 进给倍率开关断路THE TOTAL NUMBER OF POCKETS SET ERRCHANGE T STOPED BECAUSE NO AIR 因为缺少压空交换停止THE COOLANT WATER TOO LOW,ADD COOLANT WATER AT ONCE 冷却水少立即加水COOLANT LEVEL LOW,ADD COOLANT WATER 冷却水液位低PLEASE REPLACE CNC BATTERY QUICKLY 请立即更换CNC电池SIEMENS常用缩略语A Output 输出ASCII American Standard Code for Information Interchange 美国信息交换标准代码AV Preparation for work 运行准备BA Operating mode 运行方式BAG Operating mode groups 运行方式组BB Ready for operation 准备好运行BCD Binary Coded Decimals 二-十进制BHG Hand-held terminal 手提终端BOF User interface 用户接口CNC Computerized Numerical Control 计算机化数字控制CP Communication Processor 通迅处理器CPU Central Processing Unit 计算机中央处理装置CR Carriage Return 托架折回CSB Central Service Board(PLC module) 中央维护板,PLC 模块CTS Clear To Send 发送使能DAU Digital-Analog Converter 数模转换器DB Data Block 数据块DIN German Industrial Standards 德国工业标准DIO Data Input/Output 数据输入/输出DRF Differential Resolver Function 差分功能DRY Dry Run 空运行DSB Decoding Single Block 译码单段DSR Data Send Ready 备用输入DW Data Word 数据字E Input 输入EIA-Code Special tape code,number of holes per characters alwaysodd 特殊纸带码,每个字符的孔数为奇数EPROM Programm memory with fixed program 有固定程序的程序存储器E/R Controlled Supply and Energy Recovery Module 可控电源和能量恢复模块ETC ETC key:Extension of the softkey bar in the same menuETC 键:同级菜单扩展键FDB Product designation database 产品指定数据库FIFO First in First Out 先进先出FRA Frame module 帧频模块FRAME Coordinate conversion with the components zerooffset,rotation,scaling,mirror-imaging 坐标换算,具有零点偏置,坐标旋转,标度功能和镜向功能FRK Cutter radius compensation 铣刀半径补偿FST Feed Stop 停止进给GUD Global User Data 全体用户数据HMS High-Resolution Measuring System 高分辨率测量系统HSA Main Spindle Drive 主轴驱动HW Hardware 硬件IM Interface Module 接口模块IM-S/R Interface Module(S=send/R=receive) 接口模块,S=发送/R=接收INC Increment 步进增量ISO-Code Special tape code,number of holes per character always even特殊纸带码,每个字符的孔数为偶数K1...k4 Channel 1 to Channel 4 通道1 到通道4KOP Ladder Diagram 梯形图KV Loop-Gain Factor 增益系数KUE Transformation Ratio 传动比LCD Liquid Crystal Display 液晶显示LED Light Emitting Diode 发光二极管显示LUD Local User Data 局部用户数据MB Megabyte 兆字节MD Machine Data 机床数据MK Measuring Circuit 测量回路MDA Manual Data Automatic 手动输入,自动执行MLFB Machine-readable product designation 机器可识别的产品代号MMC Man Machine Communication:User interface of the numerical controlsystem for operation,programming and simulation 人机通讯:系统操作界面,用操作,编程和模拟MPF Main Program File:NC part program(main program)NC 零件程序,主程序MPI Multi Point Interface 多点通讯接口MSTT Machine control panel 机床控制面板NC Numerical Control 数字控制NCK Numerical Control Kernel(numerical krnel with block preparation, traversing range etc.) 数字控制核心:具有程序段预处理,运行范围等等NCU Numerical Control Unit 数控单元NURBS Non Uniform Rational B Spline 非均值有理B样条NV Zero Offset 零点偏置OEM Original Equipment Manufacturer 原设备制造商OP Operator Panel 操作面板OPI Operator Panel Interface 操作面板接口PC Personal Comprter 个人计算机PCMCIA Personal Computer Menory Card International Association接口协议PG Programming Device 编程器PLC Programmable Logic Control 可编程逻辑控制器PRT Program Test 程序测试RAM Random Access Memory 随机存取存储器RISC Reduced Instruction Set Computer 处理器,具有指令组小、通过能力强ROV Rapid Override 快速修调RPA R Parameters Active(NCK memoty area for R parameter numbers) R 参数有效,NCK 中用于R 参数号的存储器区RTS Request To Send(control signal from serial data interfaces)发送请求:来自串行接口的控制信号SBL Single Block 单段SBL2 Single Block Decoding 译码单段SEA Setting Data Active(memory area for setting data in NCK)设定数据有效:用于NCK 中设定数据的存储区SD Setting Data 设定数据SKP Skip Block 程序段跳跃SM Signal Module 信号模块SPF Sub Program File 子程序文件SPS Programmable Logic Controller 可编程逻辑控制器SRK Cutter Radius Compensation 刀尖半径补偿SSFK Leadscrew Error Compensation 丝杠螺距误差补偿SSI Serial Synchronous Interface 串行同步接口SW Software 软件TEA Testing Data Active(with reference to the machine data) 测试数据有效:与机床数据有关TO Tool Offset 刀具补偿TOA Tool Offset Active(memory area for tool offset) 刀具补偿有效,用于刀补的存储区TRANSMIT Transform Milling into Turning(coordinate conversion on turning machines for milling)铣床转换为车床:车床坐标换算用于铣削加工VSA Feed drive(spindle) 主轴进给驱动V Bit type PLC variable PLC变量类型:位VB Byte type PLC variablePLC变量类型:字节WKZ Tool 刀具WZ Tool 刀具WZK Tool offset 刀具补偿ZOA Zero Offset Active(memory area for zero offsets) 零点偏置有效:零点偏置存储区好好看看啊手机了好久的约。

fanucseries21i-m数控运行和编程中文解

fanucseries21i-m数控运行和编程中文解Fanuc Series 21i-M数控运行和编程是一种先进的数控技术,广泛应用于各种机械加工领域。

它可通过程序控制机床在三维空间中进行精确的运动,从而实现高精度的加工作业。

下面,我们将对Fanuc Series 21i-M数控运行和编程进行详细介绍。

一、数控系统概述Fanuc Series 21i-M数控系统包括主机、手柄、伺服驱动器、伺服电机、编码器等几个部分。

主机是数控的核心部分,控制整个加工过程。

手柄是操作数控系统的主要工具,可以用来输入指令、修改程序、选择功能等。

伺服驱动器和电机是负责机床移动的关键组件,它们之间的精确配合直接影响加工精度。

编码器则是用于测量加工件的位置和状态,提供给数控系统做出相应的调整。

二、数控操作技术在Fanuc Series 21i-M数控系统中,操作者需要掌握一些基本的数控操作技术,包括程序输入、机床参考点设定、坐标系选择、刀具长度偏差补偿、实体转动等。

在进行数控加工之前,还需要对机床进行各种设置和调整,比如刀具长度、工件夹紧、工件测量等。

这些操作都需要在程序中进行编写,通过数控系统的指令实现。

三、数控编程技术Fanuc Series 21i-M数控系统支持不同的编程语言,包括ISO、EIA、G代码、M代码等。

其中G代码通过控制机床移动来完成加工操作,M代码控制辅助功能,如冷却、换刀、进给等。

编程人员需要了解各个指令的含义和用法,通过合理的编程实现所需的加工工艺。

编程的过程需要结合实际情况进行模拟,以确保程序的正确性和可靠性。

四、数控加工技术Fanuc Series 21i-M数控系统支持多种加工方式,包括数控铣削、数控车削、线切割等。

这些加工方式适用于不同的工件材料和形状,可以实现高精度、高效率的加工操作。

数控加工需要结合相关知识和技能,如刀具选择、切削参数设置、加工口径确定等,以确保加工的质量和效率。

总之,Fanuc Series 21i-M数控运行和编程是一项复杂的技术,需要运用多种知识和技能。

FANUC数控系统介绍

4、1984年FANUC公司又推出新型系列产品数控10系统、11系统和12系统。

该系列产品在硬件方面做了较大改良,但凡能够集成的都作成大规模集成电路,其中包含了8000个门电路的专用大规模集成电路芯片有3种,其引出脚竟多达179个,另外的专用大规模集成电路芯片有4种,厚膜电路芯片22种;还有32位的高速处理器、4兆比特的磁泡存储器等,元件数比前期同类产品又减少30%。

由于该系列采用了光导纤维技术,使过去在数控装置与机床以及控制面板之间的几百根电缆大幅度减少,提高了抗干扰性和可靠性。

该系统在DNC方面能够实现主计算机与机床、工作台、机械手、搬运车等之间的各类数据的双向传送。

它的PLC装置使用了独特的无触点、无极性输出和大电流、高电压输出电路,能促使强电柜的半导体化。

此外PLC的编程不仅可以使用梯形图语言,还可以使用PASCAL语言,便于用户自己开发软件。

数控系统10、11、12还充实了专用宏功能、自动方案功能、自动刀具补偿功能、刀具寿命管理、彩色图形显示CRT等。

5、6、1987年FANUC公司又成功研制出数控系统15,被称之为划时代的人工智能型数控系统,它应用了MMC〔Man Machine Control〕、CNC、PMC的新概念。

系统15采用了高速度、高精度、高效率加工的数字伺服单元,数字主轴单元和纯电子式绝对位置检出器,还增加了MAP(Manufacturing Automatic Protocol)、窗口功能等。

二、、FANUC公司是生产数控系统和工业机器人的著名厂家,该公司自60年代生产数控系统以来,已经开发出40多种的系列产品。

三、FANUC公司目前生产的数控装置有F0、F10/F11/F12、F15、F16、F18系列。

F00/F100/F110/F120/F150系列是在F0/F10/F12/F15的根底上加了MMC功能,即CNC、PMC、MMC 三位一体的CNC。

四、FANUC公司数控系统的产品特点如下:1、结构上长期采用大板结构,但在新的产品中已采用模块化结构。

B-64304CM_02发那科系统说明大全-中英文都有

车床系统/加工中心系统通用

操 作 説 明 書

操 作 说 明 书

B-64304CM/02

·本说明书的任何内容不得以任何方式复制。 ·本机的外观和规格会随着改进而有所变更。

本说明书中所载的商品,属于基于《外汇及对外贸易法》的管制对象。出口上述商品时 需要得到日本国政府的许可。此外,某些商品还受到美国政府的再出口管制。出口本商 品时请向我公司洽询。

一般警告和注意

1 警告 在实际加工工件时,不能一上来就运转机床,要通过试运行来确认机床的动作状态;确认项目包括:使用单程 序段、进给速度倍率、机械锁住功能或没有安装刀具和工件时的空载运转。如果不能肯定机床运转正常,会因 为机床预想不到的运转而损坏工件或者机床,或导致操作人员受伤。 机床运转之前应认真检查是否已经正确输入想要输入的数据。 使用不正确的数据运转机床,会因为机床预想不到的运转而损坏工件和机床,或导致操作人员受伤。 要确保进给速度与打算进行的操作相适应。一般地讲,每台机床其最大进给速度受到限制。根据运转内容的不 同,最佳速度也不同,请依照机床说明书执行。 如果机床运转的速度不正确,会给机床带来预想不到的负荷,从而损坏工件和机床,或导致操作人员受伤。 当使用刀具补偿功能时,请充分确认补偿方向和补偿值。使用不正确的数据运转机床,会因为机床预想不到的 运转而损坏工件和机床,或导致操作人员受伤。 制造商已经设置了 CNC 和 PMC 参数的最佳值,一般情况下不必改变。然而,在迫不得已必须改变参数时,在 改变前,必须弄懂该参数的功能。 如果参数设置不正确,则会因为机床预想不到的运转而损坏工件和机床,或导致操作人员受伤。

FANUC系统部分功能的技术术语及解释

FANUC系统部分功能的技术术语及解释FANUC系统部分功能的技术术语及解释1、控制轨迹数(Controlled Path)CNC控制的进给伺服轴(进给)的组数。

加工时每组形成一条刀具轨迹。

各组可单独运动,也可同时协调运动。

2、控制轴数(Controlled)CNC控制的进给伺服轴总数/每一轨迹。

3、联动控制轴数(Simultaneously Controlled Axes)每一轨迹同时插补的进给伺服轴数量。

4、PMC控制轴(Axis control by PMC)由PMC(可编程机床控制器)控制的进给伺服轴。

控制指令编在PMC的程序(梯形图)中,因此修改不便。

所以这种方法通常只用于移动量固定的进给轴控制。

5、Cf轴控制(Cf Axis Control)车床系统中,主轴的回转位置(转角)控制和其它进给轴相同,由进给伺服电动机实现。

该轴与其它进给轴联动进行插补,加工任意曲线。

6、Cs轮廓控制(Cf contouring control)(T系列)车床系统中,主轴的回转位置(转角)控制不是用进给伺服电动机,而由FANUC主轴电动机实现。

主轴的位置(角度)由装于主轴(不是主轴电动机)上的高分辨率编码器检测。

此时主轴是作为进给伺服轴工作,运动速度为:度/分。

并可与其它进给轴同时进行插补,加工出轮廓曲线。

7、回转轴控制(Rotary Axis Control)将进给轴设定为回转轴作角度位置控制。

回转一周的角度,可用参数设为任意值。

FANUC系统通常只是基本轴以外的进给轴才能设为回转轴。

8、控制轴脱开(Controlled Axis Detach)指定某一进给伺服轴脱离CNC的控制而无系统报。

报通常用于转台控制。

机床不用转台时,执行该功能交转台电动机的插头拔下,卸掉转台。

9、伺服关断(Servo Off)用PMC信号将进给伺服轴的电源关断,使其脱离CNC的控制,用手可以自由移动。

但是CNC仍然实时地监视该轴的实际位置。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

首 页页数控试题数控论文数数控技术交流QQ群:38639371(本群供大家互相讨论数控技术方面话题,与数控无关人员请勿进。

)您现在的位置: 数控工作室>>>>数控系统>>>>fanuc数控系统F ANUC ANUC 系系统功能功能介介绍——中英文中英文对对照(北京发那科机电有限公司 王玉琪)1、控制轨迹数(Controlled Path )CNC 控制的进给伺服轴(进给)的组数。

加工时每组形成一条刀具轨迹,各组可单独运动,也可同时协调运动。

2、控制轴数(Controlled Axes )CNC 控制的进给伺服轴总数/每一轨迹。

3、联动控制轴数(Simultaneously Controlled Axes )每一轨迹同时插补的进给伺服轴数。

4、PMC 控制轴(Axis control by PMC )由PMC (可编程机床控制器)控制的进给伺服轴。

控制指令编在PMC 的程序(梯形图)不便,故这种方法通常只用于移动量固定的进给轴控制。

5、Cf 轴控制(Cf Axis Control )(T 系列)车床系统中,主轴的回转位置(转角)控制和其它进给轴一样由进给伺服电动机实现。

该轴与其它进给轴联动进行插补,加工任意曲线。

6、Cs 轮廓控制(Cs contouring control )(T 系列)车床系统中,主轴的回转位置(转角)控制不是用进给伺服电动机而由FANUC 主轴电动的位置(角度)由装于主轴(不是主轴电动机)上的高分辨率编码器检测,此时主轴是作为进作,运动速度为:度/分,并可与其它进给轴一起插补,加工出轮廓曲线。

起来& 跑与 被证明的解答。

访问!/country/cn/zh不用看书,不用背单词,不用抠语法 哈佛名师英语自学!福斯特福斯特数数控机床有限公司通过IS09001、CE 、出口产品质量许可证 线切割机、等离子切割New Vector 880 VMCCincinnati Machines Vector 880 VMC Heavy-Duty Fanuc 34x24x207、回转轴控制(Rotary axis control)将进给轴设定为回转轴作角度位置控制。

回转一周的角度,可用参数设为任意值。

FANUC 是基本轴以外的进给轴才能设为回转轴。

8、控制轴脱开(Controlled Axis Detach)指定某一进给伺服轴脱离CNC的控制而无系统报警。

通常用于转台控制,机床不用转台将转台电动机的插头拔下,卸掉转台。

9、伺服关断(Servo Off)用PMC信号将进给伺服轴的电源关断,使其脱离CNC的控制用手可以自由移动,但是CNC 监视该轴的实际位置。

该功能可用于在CNC机床上用机械手轮控制工作台的移动,或工作台夹紧时以避免进给电动机发生过流。

10、位置跟踪(Follow-up)当伺服关断、急停或伺服报警时若工作台发生机械位置移动,在CNC的位置误差寄存器中误差。

位置跟踪功能就是修改CNC控制器监测的机床位置,使位置误差寄存器中的误差变为否执行位置跟踪应该根据实际控制的需要而定。

11、增量编码器(Increment pulse coder)回转式(角度)位置测量元件,装于电动机轴或滚珠丝杠上,回转时发出等间隔脉冲表示于码盘上没有零点,故不能表示机床的位置。

只有在机床回零,建立了机床坐标系的零点后工作台或刀具的位置。

使用时应该注意的是,增量编码器的信号输出有两种方式:串行和并行。

CNC单元与此口和并行接口。

12、绝对值编码器(Absolute pulse coder)回转式(角度)位置测量元件,用途与增量编码器相同,不同点是这种编码器的码盘上有该点作为脉冲的计数基准。

因此计数值既可以映位移量,也可以实时地反映机床的实际位置后机床的位置也不会丢失,开机后不用回零点,即可立即投入加工运行。

与增量编码器一样意脉冲信号的串行输出与并行输出,以便与CNC单元的接口相配。

(早期的CNC系统无串行口13、FSSB(FANUC 串行伺服总线)FANUC 串行伺服总线(FANUC Serial Servo Bus)是CNC单元与伺服放大器间的信号高速使用一条光缆可以传递4—8个轴的控制信号,因此,为了区分各个轴,必须设定有关参数。

14、简易同步控制(Simple synchronous control)两个进给轴一个是主动轴,另一个是从动轴,主动轴接收CNC的运动指令,从动轴跟随从而实现两个轴的同步移动。

CNC随时监视两个轴的移动位置,但是并不对两者的误差进行轴的移动位置超过参数的设定值,CNC即发出报警,同时停止各轴的运动。

该功能用于大工作动。

15、双驱动控制(Tandem control)对于大工作台,一个电动机的力矩不足以驱动时,可以用两个电动机,这就是本功能的含中一个是主动轴,另一个为从动轴。

主动轴接收CNC的控制指令,从动轴增加驱动力矩。

16、同步控制(Synchrohouus control)(T系列的双迹系统)双轨迹的车床系统,可以实现一个轨迹的两个轴的同步,也可以实现两个轨迹的两个轴控制方法与上述“简易同步控制”相同。

17、混合控制(Composite control)(T系列的双迹系统)双轨迹的车床系统,可以实现两个轨迹的轴移动指令的互换,即第一轨迹的程序可以控制轴运动;第二轨迹的程序可以控制第一轨迹的轴运动。

18、重叠控制(Superimposed control)(T系列的双迹系统)双轨迹的车床系统,可以实现两个轨迹的轴移动指令同时执行。

与同步控制的不同点是只能给主动轴送运动指令,而重叠控制既可给主动轴送指令,也可给从动轴送指令。

从动轴身的移动量与主动轴的移动量之和。

19、B轴控制(B-Axis control)(T系列)B轴是车床系统的基本轴(X,Z)以外增加的一个独立轴,用于车削中心。

其上装有动可以实现钻孔、镗孔或与基本轴同时工作实现复杂零件的加工。

20、卡盘/尾架的屏障(Chuck/Tailstock Barrier)(T系列)该功能是在CNC的显示屏上有一设定画面,操作员根据卡盘和尾架的形状设定一个刀具禁止刀尖与卡盘和尾架碰撞。

21、刀架碰撞检查(Tool post interference check)(T系列)双迹车床系统中,当用两个刀架加工一个工件时,为避免两个刀架的碰撞可以使用该功能用参数设定两刀架的最小距离,加工中时时进行检查。

在发生碰撞之前停止刀架的进给。

22、异常负载检测(Abnormal load detection)机械碰撞、刀具磨损或断裂会对伺服电动机及主轴电动机造成大的负载力矩,可能会损动器。

该功能就是监测电动机的负载力矩,当超过参数的设定值时提前使电动机停止并反转退回23、手轮中断(Manual handle interruption)在自动运行期间摇动手轮,可以增加运动轴的移动距离。

用于行程或尺寸的修正。

24、手动干预及返回(Manual intervention and return)在自动运行期间,用进给暂停使进给轴停止,然后用手动将该轴移动到某一位置做一些必(如换刀),操作结束后按下自动加工启动按钮即可返回原来的坐标位置。

25、手动绝对值开/关(Manual absolute ON/OFF)该功能用来决定在自动运行时,进给暂停后用手动移动的坐标值是否加到自动运行的当前位26、手摇轮同步进给(Handle synchronous feed)在自动运行时,刀具的进给速度不是由加工程序指定的速度,而是与手摇脉冲发生器的步。

27、手动方式数字指令(Manual numeric command)CNC系统设计了专用的MDI画面,通过该画面用MDI键盘输入运动指令(G00,G01等)动量,由JOG(手动连续)进给方式执行这些指令。

28、主轴串行输出/主轴模拟输出(Spindle serial output/Spindle analog output)主轴控制有两种接口:一种是按串行方式传送数据(CNC给主轴电动机的指令)的接口出;另一种是输出模拟电压量做为主轴电动机指令的接口。

前一种必须使用FANUC的主轴驱动机,后一种用模拟量控制的主轴驱动单元(如变频器)和电动机。

29、主轴定位(Spindle positioning)(T系统)这是车床主轴的一种工作方式(位置控制方式),用FANUC主轴电动机和装在主轴上的位现固定角度间隔的圆周上的定位或主轴任意角度的定位。

30、主轴定向(Orientation)为了执行主轴定位或者换刀,必须将机床主轴在回转的圆周方向定位与于某一转角上,准点。

CNC的这一功能就称为主轴定向。

FANUC系统提供了以下3种方法:用位置编码器定向感器定向、用外部一转信号(如接近开关)定向。

31、Cs轴轮廓控制(Cs Contour control)Cs轮廓控制是将车床的主轴控制变为位置控制实现主轴按回转角度的定位,并可与其它加工出形状复杂的工件。

Cs轴控制必须使用FANUC的串行主轴电动机,在主轴上要安装高分辨率的脉冲编码器轴进行主轴的定位要比上述的主轴定位精度要高。

32、多主轴控制(Multi-spindle control)CNC除了控制第一个主轴外,还可以控制其它的主轴,最多可控制4个(取决于系统),串行主轴和一个模拟主轴。

主轴的控制命令S由PMC(梯形图)确定。

33、刚性攻丝(Rigid tapping)攻丝操作不使用浮动卡头而是由主轴的回转与攻丝进给轴的同步运行实现。

主轴回转一进给量等于丝锥的螺距,这样可提高精度和效率。

欲实现刚性攻丝,主轴上必须装有位置编码器(通常是1024脉冲/每转),并要求编制相设定有关的系统参数。

铣床,车床(车削中心)都可实现刚性攻丝。

但车床不能像铣床一样实现反攻丝。

34、主轴同步控制(Spindle synchronous control)该功能可实现两个主轴(串行)的同步运行,除速度同步回转外,还可实现回转相位的同位同步,在车床上可用两个主轴夹持一个形状不规则的工件。

根据CNC系统的不同,可实现两个主轴的同步,也可实现两个轨迹中的两个主轴的同步。

接受CNC指令的主轴称为主主轴,跟随主主轴同步回转的称为从主轴。

35、主轴简易同步控制(Simple spindle synchronous control)两个串行主轴同步运行,接受CNC指令的主轴为主主轴,跟随主主轴运转的为从主轴。

时以相同转速回转,可同时进行刚性攻丝、定位或Cs轴轮廓插补等操作。

与上述的主轴同步轴同步不能保证两个主轴的同步化。

进入简易同步状态由PMC信号控制,因此必须在PMC程序的控制语句。

36、主轴输出的切换(Spindle output switch)(T)这是主轴驱动器的控制功能,使用特殊的主轴电动机,这种电动机的定子有两个绕组:速绕组,用该功能切换两个绕组,以实现宽的恒功率调速范围。