小型拖拉机前盖组合钻床主轴箱传动系统设计

拖拉机变速箱端面组合钻床主轴箱传动系统设计

拖拉机变速箱端面组合钻床主轴箱传动系统设计摘要:变速箱端面是拖拉机中的多孔零件之一,在对其进行加工改造时应当从使用者的实际需求出发,在全面分析被加工零件的基础上,指出现有设备的不足,并对十五孔单工位组合钻床主轴箱进行创新设计,从而在设计上解决了上述问题。

关键词:拖拉机主轴箱传动系统组合钻床机械设计1 组合机床总体设计1.1 机械加工工艺过程设计在此次被加工变速箱端面中,为使箱体的加工工序相对集中,将该零件的十五孔集中在本台组合钻床上加工。

而这十五孔在加工时要求相互之间位置精度为直径0.4 mm,但是在组合机床上进行加工时,钻孔位置精度则为直径0.2 mm,表面粗糙度为6.3,因此加工的误差规格等均在要求范围内,且被加工件材料为HT200,刚度足够。

在对零件进行机械加工时的过程制定如下:第一步,对箱体端面进行铣制;第二步,铣制零件的顶面;第三步,将零件粗镗为直径50H10调至直径49.7,精镗为直径50H10至要求;第四步,在组合钻床上对零件进行进一步钻削,并加工其余十五孔;第五步刮平各孔倒角;攻螺丝;铰孔直径18H10至要求。

1.2 确定组合钻床配置1p在加工被加工件之前要保证加工孔和基面呈垂直状态,立式机床在运行过程中会产生切屑,这些切屑很大机率会落入导向中,从而对加工精确度造成一定影响,所以不适合使用立式机床。

对比其它机床,卧式机床机床能够保证设计基面和定位基面处于重合状态,减少切屑的产生,适合在加工生产中使用。

1.2.4 钻床的配置为了保证钻床处于高温条件下依旧能够进行正常工作,而且因为被加工件不需要多次进行补给,因此可以使用其它的机械通用部件来配置钻床结构。

1.3 组合机床总体设计在进行工件加工时,我们可以根据被加工工件的加工精度、加工材料的密度硬度以及加工工件时的工作条件,考虑到加工工件和加工刀具的耐用程度。

在对加工用的动力滑台进行初选时,要注意动力滑台的进给速度,初始速度可设置为40 mm/min,初定切削速度为15 mm/min。

组合机床主轴箱及夹具设计

组合机床主轴箱及夹具设计摘要:根据设计任务书的要求,本设计说明书针对连杆大小头双端面铣削组合机床的设计及专用夹具设计进行说明。

主要内容包括组合机床工艺方案的制定、组合机床配置型式的选择、组合机床总体设计以及主轴箱设计。

全文主要包括组合铣床的总体设计和主轴箱设计两部分。

机床总体设计主要是在选定工艺方案并确定机床配置形式、结构方案基础上确定“三图一卡”,主轴箱设计根据“三图一卡”,整理编绘出主轴箱原始依据图,重点分析传动系统,经过各种方案的比较,最后确定最优方案。

此外,为了提高劳动生产率,降低劳动强度,保证加工质量,需设计专用夹具。

关键词:主轴箱;组合机床;夹具Combination Machine Tool Spindle boxes andfixture designAbstract:According to designs the project description the request,This design instruction booklet carries on the explanation in view of the connecting rod reducing socket double face milling aggregate machine-tool design and the unit clamp design. Main content including aggregate machine-tool craft plan formulation, aggregate machine-tool configuration choice, aggregate machine-tool system design as well as headstock design.The full text mainly includes combines the milling machine the system design and the headstock designs two parts. The engine bed system design mainly is in the designation craft plan and the determination engine bed disposition form, in the structure plan foundation determined "a three charts card", the headstock design basis "a three charts card", reorganizes the compilation to leave the headstock primitive basis chart, the key analysis transmission system, passes through each kind of plan comparison, finally determines the most superior plan. In addition, in order to enhance the labor productivity, reduces the labor intensity, guaranteed the processing quality, must design the unit clamp.Keyword:headstock ;aggregate machine-tool;jig目录第一章绪论 (1)1.1 组合机床的特点 (1)1.2 组合机床的分类和组成 (1)1.3组合机床的方案选择 (2)第二章组合机床总体描述 (3)2.1 组合铣床工艺方案的制定 (3)2.2 确定切削力、切削功率 (4)2.3 组合机床配置型式的选择 (5)2.4影响总体布置的因素 (5)2.5组合铣床的总体分析——三图一卡 (6)2.5.1被加工零件工序图 (6)2.5.2 加工示意图 (7)2.5.3组合机床联系尺寸图 (10)2.5.4 生产率计算卡 (11)第三章组合机床主轴箱设计 (12)3.1主轴箱设计的原始依据 (12)3.2 运动参数和动力参数的确定 (12)3.2.1 传动系统传动比分配 (12)3.2.2 计算传动装置的运动和设计参数 (12)3.2.3齿轮模数的估算及其叫校核 (13)3.2.4 轴各参数估算及强度校核 (16)3.3主轴箱的坐标计算 (25)第四章组合机床夹具设计 (27)4.1 组合机床夹具概述 (27)4.2 定位支承系统概述 (28)4.2.1定位支承系统 (29)4.2.2夹紧机构 (30)第五章总结 (31)致谢 (32)参考文献 (33)第一章绪论1.1 组合机床的特点组合机床是由大量的通用部件和少量专用部件组成的工序集中的高效率专用机床。

拖拉机传动系设计步骤

用本软件设计机械传动系步骤简介(以拖拉机传动系为例)目录一、第一步:画传动系简图:------------------------------------2二、第二步:变速箱排挡设计:----------------------------------2三、第三步:对传动系进行初步分析计算:------------------------51、确定传动系中各传动零件的计算载荷:-------------------------52、对传动系进行运动分析:-------------------------------------8四、第四步:传动系齿轮类零件设计:----------------------------91、圆柱齿轮设计:---------------------------------------------92、圆锥齿轮设计:--------------------------------------------13五、第五步:传动系方案图绘制:-------------------------------18六、第六步:对传动系的其它零件进行设计(校核)计算: ----------191、轴和轴承校核计算:----------------------------------------192、连接类零件校核计算:--------------------------------------233、尺寸链校核计算:------------------------------------------294、弹簧类零件设计计算:--------------------------------------305、动力换挡离合器设计计算(如果有):--------------------------356、主离合器设计计算(如果有):--------------------------------367、CVT V型带校核计算(如果有):------------------------------36七、第七步:对传动系进一步校核计算: ------------------------371、变速箱同步器校核计算(校核变速箱的操作力):----------------372、传动系效率估算:------------------------------------------423、传动系发热冷却估算:--------------------------------------434、传动系润滑估算(还不详细):--------------------------------44八、第八步:对传动系进行升级校核计算: ----------------------441、对全部圆柱齿轮进行升级校核计算:--------------------------442、对全部轴和轴承进行升级校核计算:--------------------------44一、第一步:画传动系简图:根据要求画传动系简图,并按传动路线从前到后将各传动件进行编号,如下图。

发动机支架立式单面组合钻床总体设计和主轴箱设计说明书

本科毕业设计(论文)通过答辩摘要本次设计的题目是发动机支架立式单面组合钻床设计,是在发动机支架上加工4个深6mm,尺寸要求 17的孔。

本次设计分为总体设计和主轴箱设计两个部分。

首先,对机床进行总体结构的设计,需要确定切削用量、计算切削力、切削扭矩、切削功率及刀具耐用度,然后以此确定主轴、外伸尺寸等,绘制“三图一卡”,即被加工零件工序图、加工示意图、机床尺寸联系总图,以及生产率计算卡。

其次,对主轴箱进行设计,绘制设计原始依据图,确定主轴箱及各个通用部件的选用,计算各齿轮的传动比和主轴的坐标位置。

最后,根据分析的结果,对齿轮和轴的强度和刚度进行校核。

本专用机床能满足加工要求,保证加工精度,机床运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整、操作,减轻了工人的劳动强度,提高了劳动生产率。

关键词:组合机床;钻孔;主轴箱;传动设计本科毕业设计(论文)通过答辩AbstractThe design topic is Engine bracket of vertical single combination drilling machine design.Aimed at the engine support processing 4 meet the size requirements of the 17 and 6mm deep hole.The design is divided into two parts overall design and the headstock design. Firstly, the overall structure of the machine tools design, need to determine the cutting parameters, calculation of cutting force, cutting torque, cutting power and tool life, and thus determine the main shaft, extended size, etc..Rendering the "three plans for a card", that is, process map parts to be processed, processing diagram, machine sizes contact General Plan, and the productivity calculation card. Secondly, the design of the spindle box, drawing the original design basis, for the identification of various common spindle box and the selection of components, to calculate the transmission gear ratios and the principal axis coordinates. Finally, the results of the analysis, the gear and shaft to check the strength and stiffness.This special machine can meet the processing requirements to ensure the machining accuracy, tool smooth operation, reliable, simple, easy handling, easy maintenance and adjustment. Operation simple, reducing labor intensity and improve labor productivity.Key words:special purpose machine; drilling; spindle box; transmission design本科毕业设计(论文)通过答辩目录摘要..................................................................................... 错误!未定义书签。

钻床的多轴头设计传动方案及设计计算

传动系统设计5.1 传动方式的选择传动系统可以分为两种:(1)齿轮传动(2)曲拐传动。

相比较而言,曲拐传动可以加工分布不规则的空系,而且结构紧凑、效率高,所以本设计采用曲拐传动5.2 传动原理此传动系统采用平行四边行连杆机构的传动特性进行设计。

平行四边行机构属于双曲柄机构,它相对的两杆平行且长度相等,它有两个显著特性:一是两曲柄以相同速度同向转动;另一是连杆平动。

此传动系统就是采用这两个特性.图5-1 平行四边形机构5.3 结构设计图5-2 传动示意图6 相关轴的验算6.1 主动轴的演算图6-1 轴的结构图及轴承在轴上的位置6.1.1 初选直径1、选择轴的材料:选用40C r调质处理2、确定轴的最细部分:直径强度极限MPa b 750=σ弯曲应力MPa 75)1(=-βα根据3np C d ≥,又因为工作轴的材料一般为40Cr 所以取100=c 又因为轴端有一键,且轴应变扭矩比较大,以及轴承选用时的方便考虑取mm d 301=3、确定轴的长度:1) 由于本轴采用的是键联接,所选用键长为mm 14。

在这一部分有一轴承为AC 7305,宽为17mm 。

所以这一部分轴总长综合考虑取mm l 251=2) 轴承末端采用周肩定位,上端为长环定位,此处备一轴肩,肩宽为mm 33,所以此段mm d 332=.采用一轴承型号为AC 7305宽为mm 17,取两轴承端面距离为mm 11.所以此段长为mm l 582=。

3) 同样采用轴肩定位,则下段轴mm d 302=.同样需要轴承端盖mm 28.还要伸出部分来安装钻头取mm 50.所以此段mm l 7850282=+=所以总轴长mm L 21950335878=+++=6.1.2 强度较核由疲劳强度验算公式[]n+nnnnn=22≥∙τστσ (6-1)N为危险断向的空际安全系数 []n 一般为1.5-3 +K-1n =m aσψσβεσσσσ∙ (6-2) ma+K-1=nψττβεττττ ②由设计手册查表得 371=-σ201=-τ 得2.25===MW m s W M σσ 7.21=WM==nnmaττ 62.1=s K 88.1=a K2=B83.0==τσεε1.0=σψ05.0=τψ(其中nM为转矩,nW为抗扭矩截面系数,wM为弯矩,wW为抗弯截面系数) 由上式可得2.2=n综上可知此轴设计是满足要求的6.2 钻直径为Φ13的孔的工作轴的验算6.2.1 初选直径1、选择轴的材料:选用40C r调质处理2、确定轴的最细部分:直径强度极限MPa b 750=σ弯曲应力MPa 75)1(=-βα 根据3np C d ≥,又因为工作轴的材料一般为40Cr 所以取100=C 又因为轴端有一键,且轴应变扭矩比较大,以及轴承选用时的方便考虑取mm d 151=1) 由于本轴采用的是键联接,所选用键长为14mm。

车床的主传动系统图主轴箱部件设计[P=3kw转速1400280公比1.26]

![车床的主传动系统图主轴箱部件设计[P=3kw转速1400280公比1.26]](https://img.taocdn.com/s3/m/639ce259777f5acfa1c7aa00b52acfc789eb9ff3.png)

专科毕业设计(论文)题目 __最大加工直径为250mm的普通车床的主轴箱部件设计姓名专业学号指导教师郑州科技学院电气工程学院2015年12月目录第1章绪论 (1)1.1 课程设计的目的 (1)1.2课程设计的内容 (1)1.2.1 理论分析与设计计算 (1)1.2.2 图样技术设计 (1)1.2.3编制技术文件 (1)1.3 课程设计题目、主要技术参数和技术要求 (2)第2章车床参数的拟定 (3)2.1车床主参数和基本参数 (3)2.2车床的变速范围R和级数Z (3)2.3确定级数主要其他参数 (3)2.3.1 拟定主轴的各级转速 (3)2.3.2 主电机功率——动力参数的确定 (3)2.3.3确定结构式 (4)2.3.4确定结构网 (4)2.3.5绘制转速图和传动系统图 (4)2.4 确定各变速组此论传动副齿数 (6)2.5 核算主轴转速误差 (6)第3章传动件的计算 (7)3.1 带传动设计 (7)3.2选择带型 (8)3.3确定带轮的基准直径并验证带速 (8)3.4确定中心距离、带的基准长度并验算小轮包角 (9)3.5确定带的根数z (10)3.6确定带轮的结构和尺寸 (10)3.7确定带的张紧装置 (10)3.8计算压轴力 (10)3.9 计算转速的计算 (12)3.10 齿轮模数计算及验算 (13)3.11 传动轴最小轴径的初定 (16)3.12 主轴合理跨距的计算 (17)第4章主要零部件的选择 (19)4.1 轴承的选择 (19)4.2 键的规格 (19)4.3 主轴弯曲刚度校核 (19)4.4.轴承校核 (20)4.5 润滑与密封 (20)第5章摩擦离合器(多片式)的计算 (21)第6章主要零部件的选择 (23)6.1电动机的选择 (23)6.2 轴承的选择 (23)6.3变速操纵机构的选择 (23)6.4 轴的校核 (23)6.5 轴承寿命校核 (25)第7章主轴箱结构设计及说明 (27)7.1 结构设计的内容、技术要求和方案 (27)7.2 展开图及其布置 (27)结束语 (29)参考文献 (30)最大加工直径为250mm的普通车床的主轴箱部件设计摘要本设计着重研究机床主传动系统的设计步骤和设计方法,根据已确定的运动参数以变速箱展开图的总中心距最小为目标,拟定变速系统的变速方案,以获得最优方案以及较高的设计效率。

3缸发动机飞轮壳组合钻床主轴箱设计

3缸发动机飞轮壳组合钻床主轴箱设计摘要目前,组合机床在汽车、拖拉机、柴油机、电机、仪器仪表、军工等行业大批大量生产中以获得广泛的应用;在一些中小批量生产的企业,如机床、机车、工程机械等制造业中也已推广应用。

组合机床最适宜于加工各种大中型箱体类零件,如汽缸盖、汽缸体、变速箱体、电机座等。

我国组合机床技术的发展起步比较晚,但经过科技人员的积极消化和吸收,与时俱进,努力奋斗,使我国的组合机床技术有了迅速发展。

本文主要围绕3缸发动机飞轮壳组合钻床主轴箱的设计来写,分别介绍了课题研究背景及目的、组合机床发展过程概述、论文构成及研究内容,依次说明了加工工艺分析、主轴箱的基本结构及表达方法、主轴箱的设计等内容。

另外论文还包括总体结构图和主要零件的结构图。

本次设计重点放在主轴箱的结构设计上,同时介绍齿轮位置的设计和齿轮轴以及其它部件的选用。

关键词:组合机床,钻床,主轴,主轴箱,设计The design of three-cylinder engine flywheel housing combination drillspindle boxAuthor:Li QiuyanTutor:Jia BaiheSummaryAt present, the combination of machine tools in a large number of automobiles, t ractors, diesel engines, electrical, instrumentation, military and other industries in mass production in order to obtain a wide range of applications; in a number of enterprise s of small and medium volume production, such as machine tools, locomotives, constr uction machinery manufacturing industry has also been application. Machine tool best suited to the processing of a variety of large and medium-sized box-type parts such a s cylinder head, cylinder block, gearbox, motor base. China's machine tool technology development started relatively late, but through the digestion and absorption of scientif ic and technical personnel, keeping pace with the times, work hard, and has been the rapid development of China's machine tool technology.In this paper drilling machine headstock design to write around the three-cylinder engine flywheel housing portfolio, describes the background and purpose of research, an overview of the machine tool development process, the paper composition and cont ent, followed by the process, the basic structure of the spindle box and expression me thod, headstock design.In addition, the paper also includes a chart of the overall structure of the diagra m and the main parts. The design focus on the structural design on the headstock, an d also describes the design and selection of the gear shaft and other parts of the gear position.Keywords:combination machine, drilling machine, spindle, spindle box, design目录1. 绪论 (1)1.1 课题背景及目的 (1)1.2 组合机床发展过程概述 (3)1.3 论文构成及研究内容 (3)2. 加工工艺分析 (4)2.1 加工对象分析 (4)2.2 分析加工要求和现场工艺 (4)3. 主轴箱的基本结构及表达方法 ................................................. 错误!未定义书签。

拖拉机变速箱体双面钻孔组合机床总体设计及左主轴箱设计

拖拉机变速箱体双面钻孔组合机床总体及左主轴箱设计摘要:拖拉机生产是大批量生产。

为了提高加工精度和生产效率,需要设计一台组合机床来改善拖拉机变速箱的加工情况。

本课题设计的是金马300拖拉机变速箱箱体双面钻孔组合机床。

用于加工箱体的左、右两个面上的36个M10的螺纹底孔、16个M8的螺纹底孔、2个∅20的光孔、2个∅12的光孔和一个M16的螺纹底孔,一次装夹同时完成55个孔的加工。

该机床设计的重点是总体设计和部件设计两部分。

总体设计包括机床配置型式的确定、结构方案的选择以及“三图一卡”的绘制。

部件设计包括确定主轴和齿轮、完成动力计算、设计传动系统。

该组合机床采用卧式单工位两面加工的方案,加工和装配的工艺性好,零件装夹方便。

采用机械滑台实现刀具进给,借助导套引导刀具实现精度稳定的加工。

主轴采用标准主轴,刀具选用复合麻花钻,使得工序集中。

本组合机床效率高,成本低,加工精度高,操作使用方便,减轻了工人的劳动强度,提高了劳动生产率。

关键词:变速箱;钻孔;组合机床;主轴箱本设计来自:完美毕业设计网登陆网站联系客服远程截图或者远程控观看完整全套论文图纸设计客服QQ:8191040Design of General and Left Headstock of Modular Machine T ool for Drilling Holes on Two-Side of TractorGear BoxAbstract:The tractor is a product which needs massive production. In order to improve the precision and the production efficiency, it is necessary to design a high effective modular machine tool to make the tractor gear box. This task is to design the overall scheme and left headstock of modular machine tool for drilling holes on two-side of JM300 tractor gear box. The modular machine tool is used to drill 36 basic holes of M10 screw, 16 basic holes of M8 screw, 2 holes of ∅20, 2 holes of ∅12, and a basic hole of M16 screw, which are on the left and right. The focuses of this topic is the system design and the left headstock design. The system design includes the definition of the modular machine tool, the selection of the structure plan and the completion of the technological drawings of part which need to be manufactured, the general drawings of modular machine tool, drawings of cutter display and the efficiency cards of manufacture. The left headstock design includes determining the spindle and the gears, completing the power computation, designing the transmission system. The modular machine tool uses the horizontal-type single location three-side processing plan, the processing and assembly technology capability is good, and it clamps conveniently. Using mechanical sliding unit, with the aid of precisely leads, the set of guidance cutting tool can complete dispositional process. The spindle uses standard one, the cutting tool is the compound twist drill, making the working procedure to be centralized. This modular mechanical tool has such advantages which is high efficiency, the cost is low, the processing precision is high, it is easy to operate, it reduces the worker’s labor intensity, and it enhanced the productivity.Key word:Gear box; Drill hole; Modular machine tool; Headstock.目录1 前言 (4)2 组合机床总体设计 (5)2.1 总体方案论证 (6)2.1.1 被加工零件的特点 (6)2.1.2 工艺路线的确立 (6)2.1.2 机床配置型式的选择 (7)2.1.3 定位基准的选择 (7)2.2 确定切削用量及选择刀具 (8)2.2.1 选择切削用量 (8)2.2.2 计算切削力、切削扭矩及切削功率 (10)2.3 组合机床总体设计—三图一卡 (11)2.3.1 被加工零件工序图 (11)2.3.2 加工示意图 (11)2.3.3 机床联系尺寸图...................................错误!未定义书签。

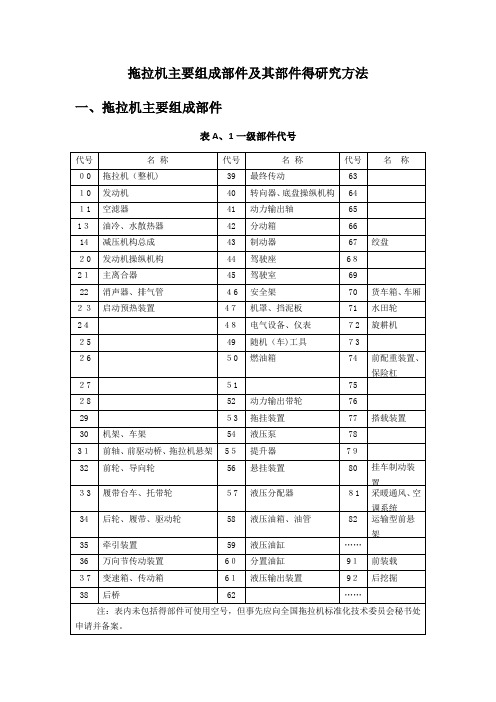

拖拉机主要组成部件及其部件的研究方法

拖拉机主要组成部件及其部件得研究方法一、拖拉机主要组成部件表A、1一级部件代号二、主要部件得研究方法1、发动机(常见故障及排除浅析)1)柴油机起动困难或不能起动柴油机得起动必须满足下列条件:各零部件、附件安装可靠;电气系统线路连接正确,接头无松脱;燃油系统中无空气;向燃烧室定时定量供给雾化良好得柴油;向燃烧室供给充足得新鲜空气;起动电动机有足够转速;压缩终了时有足够高得压力与温度。

一般情况下,一次即能起动。

如一次不能起动,作第2次起动时,应待起动电动机电枢与柴油机飞轮完全停转后进行。

连续几次,均不能起动,即为柴油机出现起动困难或不能起动故障,要检查排除后再行起动。

一般从如下几方面检查:一就是起动电动机转速太低、起动无力,使活塞压缩行程终了时气缸内压力与温度过低,柴油不能着火.按蓄电池电力不足或起动电动机有故障进行检修排除故障。

二就是起动时,排气管无烟,柴油机不着火,如起动转速正常,说明喷油系统不供油.先从低压油路检查,然后检查高压油路。

如油箱内油不足,油箱盖通气孔堵塞;燃油系统中有空气,要排除柴油滤清器、喷油泵空气;输油管路就是否堵塞、压扁、对折等,这些都妨碍柴油流通;柴油滤清器堵塞,使油路中无油或供油不足,应清洗或更换滤芯;输油泵故障,输入喷油泵得不足,应修理输油泵;喷油泵不供油,送工厂修理喷油泵。

三就是起动时,排气管不断有白色浓烟排出,说明有部分柴油没有燃烧而从排气管排出,应检查喷油器与供油提前角。

喷油器喷射压力低,雾化不良,应检修喷油嘴就是否卡死,针阀偶件就是否严重磨损等。

供油提前角过大或过小,均会造成此现象,如确认喷油器无故障,应检查供油提前角。

四就是摇动曲轴,感到气缸压缩力不足,在工作时瞧到有气体从油底壳通气孔或加油口冒出。

活塞环磨损、卡死,气门漏气等均能使气缸压缩力降低。

五就是空气滤清器与进气管堵塞,影响新鲜空气进入气缸,使柴油机起动困难或不能起动。

六就是气温较低,又未采取必要措施。

机床主传动系统设计

机床主传动系统设计多轴箱是组合机床的重要专用部件。

它是根据加工示意图所确定的工件加工孔的数量和位置、切削用量和主轴类型设计的传递各主轴运动的动力部件。

其动力来自通用的动力箱,与动力箱一起安装于进给滑台,可完成钻扩铰镗孔等加工工序。

通用主轴箱采用标准主轴,借助导向套引导刀具来保证被加工孔的位置精度。

5.1大型主轴箱的组成大型通用主轴箱由通用零件如箱体、主轴、传动轴、齿轮和附加机构等组成。

有箱体、前盖、后盖、上盖、侧盖等为箱体类零件;主轴、传动轴、手柄轴、传动齿轮、动力箱或电动机齿轮等为传动类零件;叶片泵、分油器、注油标、排油塞、油盘和防油套等为润滑及防油元件。

5.2多轴箱通用零件1.通用箱体类零件箱体材料为HT200,前、后、侧盖等材料为HT150。

多轴箱的标准厚度为180mm,前盖厚度为55mm,后盖厚度为90mm。

2.通用主轴1)滚锥轴承主轴2)滚针轴承主轴3)滚珠轴承主轴:前支承为推力球轴承、后支承为向心球轴承或圆锥滚子轴承。

因推力球轴承设置在前端,能承受单方向的轴向力,适用于钻孔主轴。

3.通用传动轴通用传动轴一般用45#钢,调质T235;滚针轴承传动轴用20Cr钢,热处理S0.5~C59。

4.通用齿轮和套多轴箱用通用齿轮有:传动齿轮、动力箱齿轮和电机齿轮。

5.3通用多轴箱设计1.多轴箱设计原始依据图1) 多轴箱设计原始依据图图5-1.原始依据图2) 主轴外伸及切削用量表5-1.主轴参数表3) 被加工零件:箱体类零件,材料及硬度,HT200,HB20~400 2.主轴、齿轮的确定及动力的计算 1) 主轴型式和直径、齿轮模数的确定主轴的型式和直径,主要取决于工艺方法、刀具主轴联结结构、刀具的进给抗力和切削转矩。

钻孔采用滚珠轴承主轴。

主轴直径按加工示意图所示主轴类型及外伸尺寸可初步确定。

传动轴的直径也可参考主轴直径大小初步选定。

齿轮模数m (单位为mm )按下列公式估算:(30~m ≥=≈1.9(《组合机床设计简明手册》p62)多轴箱中的齿轮模数常用2、2.5、3、3.5、4几种。

基于三维的柴油机气缸盖组合钻床总体及左主轴箱设计-任务书

毕业设计任务书课题:基于三维的柴油机气缸盖组合钻床总体及左主轴箱设计专业学生姓名班级学号指导教师专业系主任发放日期设计一台柴油机气缸盖三面组合钻床,具体设计任务是进行总体设计及左主轴箱计。

主要设计内容如下:1、总体设计1)制定工艺方案,确定机床配置型式及结构方案。

2)三图一卡设计,包括:(a) 被加工零件工序图, (b) 加工示意图,(c) 机床联系尺寸图,(d) 生产率计算卡,(e) 有关设计计算、校核。

2、左主轴箱设计(a) 左主轴箱三维造型设计及装配图的绘制(b) 左主轴箱零件图(c) 有关计算、校核等。

二、设计依据1.课题来源:盐城市江动集团2.产品名称:ZH1105WA柴油机B3.被加工零件:气缸盖(附零件图)4.工件材料:HT250,硬度190~240HBS5.加工内容:钻排气道面上2×M10—7H螺纹底孔至φ8.376,深19mm,Ra6.3,各孔位置度公差为φ0.20mm;钻井气道上4×M10-7H螺纹底孔至φ8.376,深19mm,Ra 6.3,各孔位置度公差为φ0.30mm;钻G3/8"放置螺塞底孔至φ15.2mm通孔,Ra 6.3,以上倒角均C1,Ra 12.5。

6. 生产纲领:4万件/年,两班制。

7. 批量:本机床设计、制造一台。

1、机床应能满足加工要求,保证加工精度;2、机床应运转平稳,工作可靠,结构简单,装卸方便,便于维修、调整;3、机床尽量采用标准件和通用件,以便降低制造成本;4、设计图样总量:折合成A0幅面在3张以上;工具要求:应用计算机软件绘图。

过程要求:装配图需提供手工草图。

5、毕业设计说明书应满足相关要求。

6、毕业设计说明书按照学校规定的格式规范统一编排、打印,字数不少于1万字。

7、到相关单位进行毕业实习,撰写不少于3000字实习报告;8、撰写开题报告。

四、毕业设计物化成果的具体内容及要求1、设计成果要求1)毕业设计说明书 1 份2)被加工零件工序图 1 张3)加工示意图 1 张4)机床联系尺寸图 1 张5)生产率计算卡 1 张6)左主轴箱总装配图 1 张7)左主轴箱零件图不少于7张2、外文资料翻译(英译中)要求1)外文翻译材料中文字不少于3000字;2)内容必须与毕业设计课题相关;3)所选外文资料应是近10年的文章,并标明文章出处。

拖拉机变速箱体双面钻孔组合机床总体及右主轴箱设计方案

拖拉机变速箱体双面钻孔组合机床总体及右主轴箱设计摘要:拖拉机变速箱是需要大量生产地零件.为了提高加工精度和生产效率,需要设计组合机床来改善加工情况.本课题设计地是拖拉机变速箱箱体双面钻孔组合机床.用于加工金马300拖拉机变速箱体左面上地18个M10地螺纹底孔、8个M8地螺纹底孔、2个∅20地光孔、1个∅12地光孔以及右面上地18个M10地螺纹底孔、6个M8地螺纹底孔、1个∅12地光孔和一个M16地螺纹底孔.该组合机床设计包括总体设计和部件设计两部分.总体设计包括机床配置型式地确定、结构方案地选择以及“三图一卡”地绘制.部件设计包括主轴箱设计及夹具设计,其中主轴箱设计包括绘制主轴箱设计原始依据图、确定主轴和齿轮、完成动力计算、设计传动系统.主轴箱根据变速箱体所需要加工孔地数量、位置来确定切削用量和主轴类型,采用1000mm×630mm地通用主轴箱.同时借助钻套引导麻花钻从而保证被加工孔地位置.设计过程中尽量使用了标准零部件,设计出地组合机床结构简单,操作方便,加工精度高,减轻了劳动强度,提高了加工效率,具有较好地经济性.关键词:变速箱;钻孔;组合机床;主轴箱本设计来自:完美毕业设计网 b5E2R登陆网站联系客服远程截图或者远程控观看完整全套论文图纸设计客服QQ:8191040Design of General and RightHeadstock of Modular Machine ToolforDrilling Holes on Two-SideofTractor Gear BoxAbstract:The tractor gear box is a product which needs massive production. In order to improve the precision and the production efficiency, it is needed to design a high effective modular machine tool to make. This task is to design the general scheme and right headstock of modular machine tool for drilling holes on two-side of tractor gear box. The modular machine tool is used to drill 18 basicholes ofscrew of M10, 8 basicholes ofscrewof M8, 1 holes of ∅20, 1 holes of ∅12 and drill 18 basicholes ofscrew ofM10, 8 basicholes ofscrew of M8, 1 holes of ∅12, a basicholes of screwof M16, which are on the left and right surface of the JM300tractor. The design of modular machine tool includes the system design and the part design. The system design includes the definition of the modular machine tool, the selection of the structure plan and the completing of the technological drawingsof the part which need to be manufactured, the general drawing of modular machinetool, drawings of cutter display and the efficiency card of manufacture.The part design includes headstock design and jig design, the headstock designincludes drawing the primitive basic chart for the gear box, determing the spindle and the gears, completing the power computation, designing the transmission system, drawing the gear box assembly drawing and the part processing charts. The headstock is designed by the quantity, the location of the holes which are needed to be processed. The headstock has been selected 1000mm×630mmas the general body. The headstock uses the standard one, with the aid of drill bush to guide the twist drill and guarantee the precision of processed hole. During the design process, we must use standard component as much as possible todesign the modular machine tool in order to simplifying the structure.The modular machine tool is easy to be operated, has high machining precision and can reduce the working intensity, enhance the machining efficiency and had the very good efficiency.Key word:Gear box; Drill hole; Modular machine tool; Headstock.目录1前言12总体方案论证32.1 工艺方案设计32.2 确定机床总体布局42.3 确定切削用量43 组合机床总体设计93.1 被加工零件工序图93.2加工示意图93.3 机床生产率计算卡144右主轴箱设计164.1 绘制主轴箱设计原始依据图164.2 主轴结构型式地选择及动力计算174.3 主轴箱地传动设计和计算184.4 传动系统设计184.5 主轴箱坐标计算、绘制坐标检查图25 4.6 轴、齿轮地校核295主轴箱体及其附件地选择设计355.1 主轴箱体地选择设计355.2 主轴箱上附件地设计356 结论36参考文献37致谢38附录391前言组合机床是根据工件加工需要,以大量通用部件为基础,配以少量专用部件组成地一种高效专用机床[1].它是按高度工序集中地原则设计地,即在一台机床上可以同时完成钻孔、扩孔、铰孔、镗孔、车端面、车削和铣削等工序地高效率地专用机床.它是一种自动化或半自动化地机床,无论是机械、电气或液压电气控制地都能实现自动化循环,半自动化循环,它一般采用多轴、多刀、多工序、多面、多工位同时加工.与万能机床和专用机床相比,组合机床有重新改装地优越性,其通用零,部件可以多次重复利用,它是按具体加工对象专门设计地[2].在组合机床上可以同时从几个方向采用多把刀具对几个工件进行加工,是实现工序集中地最好途径,是提高生产效率地有效设备.它常常是用多轴对被加工零件一个面上地许多孔同时进行加工,这样就能较好地保证各孔相互之间地精度,提高产品质量,减少工件工序间地搬运,改善劳动条件,也减少了机床占地面积.由于组合机床大多数零,部件是同类地通用部件,这就简化了机床地维护和修理.必要时可以更换整个部件,以提高机床地维修速度.组合机床地通用部件可以组织专门工厂集中生产,有利于提高通用部件地性能,降低制造成本.由于组合机床具有上述诸多优点,在分析解决问题地时候,为我指出了明确地思考问题地方法.组合机床虽然有很多优点,但也有缺点.比如它地可变性较万能机床低,重新改装时有10~20%地零件不能重复利用,而且改装时劳动量比较大[3].近几年来组合机床在许多部门获得广泛地使用,一些中小批量生产部门也开始推广使用.今后组合机床及其自动线将获得更加迅速地发展.其发展方向为:改善机床地布局,增加同时工作地刀具,减少加工余量,提高切削用量,提高工作可靠性以及缩短辅助时间等.为减少自动线地停车损失,提高自动线地柔性,采用电子计算机进行自动线地管理.现在组合机床及其自动线一般已不是完成一个工件地某几道工序,而常常是用于完成工件地全部加工工序.为了使自动线能稳定地保证加工精度,已经广泛采用自动测量和刀具自动补偿技术,做到调刀不停车.越来越多地组合机床用于组成自动线,组合机床本身则是向全自动方向发展.为提高中小批生产地一些箱体件地生产效率,近几年来发展了可调地多工序多刀具地组合机床及其自动线.为了适应仪器仪表工业小箱体加工需要,研制超小型组合机床,这种机床多由超小型气动液压动力头配置而成,体积小,效率高,并能达到高地加工要求.随着组合机床技术地发展,过去一直被认为需按具体加工对象专门设计地组合机床,现在已经可以为一些行业地一定范围地工件制造专门组合机床,这种机床不需要再次按具体加工对象进行专门设计,而是可以作为通用品种进行成批生产,用户根据自己加工产品地需要,配上刀具及工艺装备,即可组成加工一定对象地高效机床[4].我地毕业设计课题是拖拉机变速箱体双面钻孔组合机床总体及右主轴箱设计,课题来源于悦达金马拖拉机厂.这次毕业设计是在实习地基础上进行地,在盐城各机床厂实习期间,深入车间,理论联系实际,了解被加工零件地加工特点,精度和技术要求以及生产率地要求等,确定在组合机床上完成地工艺内容及其加工方法,收集了大量地资料.我们小组通过讨论,协调,既考虑工艺方案地实现,保证加工精度、技术要求及其生产效率,又考虑机床操作、维护、修理是否方便,排屑情况是否良好,还注意被加工零件地生产批量,以便使设计地组合机床符合多快好省地要求.确定了机床各部件间地相互关系,选择通用部件和刀具地导向,计算切削用量.在设计过程中,我参考了《组合机床设计简明手册》、《组合机床设计参考图册》、《机械设计》等资料,进行了主轴箱体地总装设计,齿轮地校核,轴强度地校核等,绘制了零件加工工序图,加工示意图,主轴箱装配图和一套零件图.这台组合机床工序比较集中,一次装夹就可以完成最终加工,既降低了投资成本,又使产品地加工质量得到提高,机床运转平稳,工作可靠,结构简单,装卸方便,便于调整和维修.2总体方案论证设计地机床要满足加工要求、保证加工精度;尽可能选用通用件、以降低成本;各动力部件用电气控制.因此根据上述要求和拖拉机变速箱体地加工特点确定设计方案[5].2.1 工艺方案设计组合机床地总体设计要注重工件及其加工地工艺分析,只有制定出先进合理地工艺方案,才能设计出先进合理地组合机床.根据指定地加工要求,提出若干个工艺方案,择其佳者.工艺方案确定了,组合机床地结构、性能、运动、传动、布局等一系列问题也就解决了.所以,工艺方案设计是组合机床设计地重要环节[6].根据先粗加工后精加工、先基准面后其它表面、先主要表面后次要表面地机械加工工序安排地加工原则,对金马300型拖拉机变速箱体地工艺路线作如下设计:工序1 粗铣基准面及向搭子面、Y 向、W 向搭子面;工序2 精铣基准面;工序3 钻基准面孔;工序4 粗铣两侧面;工序5 精铣两侧面;工序6 粗镗孔;工序7 半精镗孔;工序8 精镗孔;工序9 钻左右侧面孔;工序10 钻两端面孔;工序11 攻两侧面孔;工序12 攻三面孔;工序13 攻螺纹;工序14 最终检验.本道工序(工序9):钻左右两侧面地孔,由本设备金马300拖拉机变速箱体双面钻组合机床完成,因此,本设备地主要功能是完成拖拉机变速箱体左、右两个面上55个孔地加工.具体加工内容及加工精度是:a.钻左侧面上29个孔:钻12个M10地螺纹底孔至Φ8.5,深23,12.5a R m μ=,各孔位置度公差为φ0.4mm ;钻6个M10螺纹底孔至Φ8.5,深20,12.5a R m μ=,各孔位置度公差为φ0.2mm ;钻4个M8螺纹底孔至Φ6.7,深18,12.5a R m μ=,各孔位置度公差为φ0.4mm ;钻2个M8螺纹底孔至Φ6.7,钻通,12.5a R m μ=,各孔位置度公差为φ0.4mm ;钻2个M8螺纹底孔至Φ6.7,深18,12.5a R m μ=,各孔位置度公差为φ0.2mm ;钻Φ20光孔至Φ19.8,深24, 6.3a R m μ=,保证尺寸800.2±;钻Φ20底孔至Φ19.8,深24,6.3a R m μ=,保证尺寸73.50.2±;钻Φ12底孔至Φ11.8,深18,12.5a R m μ=,保证尺寸R159.b.钻右侧面上26个孔:钻12个M10螺纹底孔至Φ8.5,深23,12.5a R m μ=,各孔位置度公差为φ0.4mm ;钻6个M10螺纹底孔至Φ8.5,深20,12.5a R m μ=,各孔位置度公差为φ0.2mm ;钻个M8螺纹底孔至Φ6.7孔,深24,12.5a R m μ=,各孔位置度公差为φ0.4mm ;钻2个M8螺纹底孔至Φ6.7孔,深21,12.5a R m μ=,各孔位置度公差为φ0.5mm ;钻2个M8螺纹底孔至Φ6.7孔,深21,12.5a R m μ=,各孔位置度公差为φ0.2mm ;钻M16螺纹底孔至Φ14.5孔,深24,12.5a R m μ=;钻Φ12光孔至Φ11.8孔,深18,12.5a R m μ=,各孔位置度公差为φ0.05mm, 保证尺寸R159.2.2 确定机床总体布局根据上述确定地加工工艺方案,按照工序集中程度和生产批量大小,机床总体布局主要有如下配制型式:A.多工位组合机床多工位组合机床:主要用于中、小零件加工.生产占地面积大,但生产率高.这种方式若配合工作台地移动和精确定位,可以组成组合机床自动线,则自动化程度和生产率均很高. B.单工位组合机床各种型式地单工位组合机床,通常可安装一个工件,特别适宜于大、中型箱体类零件地加工.根据配置动力部件地型式和数量,这类机床可分为单面、多面及复合式.这种方式组成灵活,结构简单,由于单工位加工,其机动时间与辅助时间不能重合,因而生产率比多工位机床低.根据以上所述, 拖拉机变速箱体地结构是比较规则地长方体,从装夹地角度来看,卧式平放比较方便,采用卧式组合机床加工孔,有利于排屑,也减轻了工人地劳动强度.且柴油机气缸体属于中型加工零件,在本次设计中,钻孔工序是主要工序内容.因此为了保证钻孔地加工精度和结合被加工零件加工特点,卧式单工位组合机床是较好地选择.卧式单工位组合机床又可分为卧式单面组合机床,卧式多面组合机床等.若采用卧式单面组合机床,加工两端面需经过两次装夹,增加辅助时间,成本高,生产效率低,工人劳动强度大.因此,采用卧式双面组合机床是合理地选择.其特点:工件安装在夹具里,夹具和工件相对固定,动力滑台实现进给运动,滑台上地动力箱连同主轴箱实现切削主运动.生产占地面积小,加工精度高.2.3 确定切削用量2.3.1 选择切削用量在组合机床工艺方案确定过程中,工艺方法和切削用量选择是否合理,对组合机床地加工精度,生产率,刀具耐用度,机床地结构形式及工作可靠性均有较大地影响.A.组合机床切削用量地选择特点:a )在大多情况下,组合机床为多轴、多刀、多面同时切削,因此,切削用量比一般万能机床单刀加工低30%左右.b )组合机床通常用动力滑台来带动刀具进给,由于多轴箱上同时工作地刀具种类不同且直径大小不同,其切削用量也各有特点.因此,一般先按各刀具选择较合理地切削速度v (m/min) 和每转进给量f (mm/r),再根据其中工作时间最长,负荷最重,刃磨较困难地刀具来确定并调整每转进给量和转速,通常用试凑法来满足每分钟进给量相同地要求.参照[1]即 f i i v f n f n f n f n ==⋅⋅⋅⋅⋅==332211c )在选择切削用量时要注意既要保证生产批量要求,又要保证刀具一定地耐用度.d )选择切削用量时,还须考虑可选动力滑台地性能.B.组合机床切削用量选择方法从实际出发,根据加工精度、工件材料、工作条件、技术要求等进行分析,按照经济地满足加工要求地原则,合理地选择切削用量.本次设计中,采用查表法选择加工拖拉机变速箱体孔地切削用量.参照文献[1]切削用量选择如下:左侧面上29个孔地切削用量地选择a )孔1~孔12,为12个M10地螺纹底孔,故钻至Φ8.5mm ,盲孔,l=23mm由d >6~12,硬度大于170~241HBS ,选择v =10~18m/min,f >0.1~ 0.18mm/r,又d =8.5mm,初选v =11.74 m/min,f =0.14mm/r,则由文献[1]43页公式d v n π1000=(2-1) 得100011.74440/min 8.5 3.14n r ⨯==⨯ b )孔13~孔18,为6个M10地螺纹底孔,故钻至Φ8.5mm ,孔深20,l=20mm.由d >6~12,硬度大于170~241HBS ,选择v =10~18m/min,f >0.1~0.18mm/r, 又d =8.5mm, 初选v =11.74 m/min,f =0.14mm/r,则由公式(2-1)得:100011.74440/min 8.5 3.14n r ⨯==⨯ c )孔19~孔22,孔25~孔26,为6个M8地螺纹底孔故,钻至Φ6.7,孔深18,l=18mm. 由d >6~12,硬度大于170~241HBS ,选择v =10~18m/min,f >0.1~0.18mm/r,又d =6.7mm, 初选v =11.8m/min,f =0.11mm/r,则由公式(2-1)得:100011.74558/min 6.7 3.14n r ⨯==⨯ d )孔23和孔26,为2个M8地螺纹底孔,故钻至Φ6.7mm ,钻通,l=24mm ,计算同c ,得n=558r/min.e )孔27和孔28,为2个Φ20地光孔孔,故先钻至Φ19.8mm ,盲孔,l=24mm. 由d >6~12,硬度大于190~240HBS ,选择v =10~18m/min ,f >0.1~0.18mm/r,又d =19.8mm ,初选v =11.74m/min ,f =0.24mm/r ,则由公式(2-1)得:100011.74189/min 19.8 3.14n r ⨯==⨯ f )孔29,为1个Φ12地光孔,故先钻至Φ11.8mm ,盲孔,l=18mm.由d >6~12,硬度大于190~240HBS ,选择v =10~18m/min,f >0.1~0.18mm/r, 又d =11.8mm, 初选v =11.74m/min,f =0.17mm/r,则由公式(2-1)得: 100011.74458/min 11.8 3.14n r ⨯==⨯B .右侧面上26个孔地切削用量地选择a )孔1~孔12,为12个M10地螺纹底孔,故钻至Φ8.5mm ,盲孔,l=23mm. 由d >6~12,硬度大于190~240HBS ,选择v =10~18m/min ,f >0.1~0.18mm/r ,又d =8.5mm ,初选v =11.74 m/min ,f =0.14mm/r ,则由公式(2-1)得:100011.74440/min 8.5 3.14n r ⨯==⨯ b )孔13~孔18,为6个M10地螺纹底孔,故钻至Φ8.5mm ,盲孔,l=20mm. 由d >6~12,硬度大于170~241HBS ,选择v =10~18m/min,f >0.1~0.18mm/r,又d =8.5mm ,初选v =11.74 m/min ,f =0.14mm/r ,则由公式(2-1)得:100011.74440/min 8.5 3.14n r ⨯==⨯ c )孔19和孔24,为2个M8地螺纹底孔,故钻至Φ6.7mm ,钻通,l=24mm. 由d >6~12,硬度大于170~241HBS ,选择v =10~18m/min,f >0.1~0.18mm/r, 又d =6.7mm, 初选v =11.74m/min,f =0.11mm/r,则由公式(2-1)得:100011.74558/min 6.7 3.14n r ⨯==⨯ d )孔20~孔23,为4个M8地螺纹底孔,故钻至Φ6.7mm ,盲孔,l=21mm. 由d >6~12,硬度大于170~241HBS ,选择v =10~18m/min,f >0.1~0.18mm/r,又d =6.7mm, 初选v =11.8m/min,f =0.11mm/r,则由公式(2-1)得: 100011.74558/min 6.7 3.14n r ⨯==⨯ e )孔25,为M16地螺纹底孔,故钻至Φ14.5mm ,钻通,l=24mm.由d >12~22,硬度大于190~240HBS ,选择v =10~18m/min,f >0.18~版权申明本文部分内容,包括文字、图片、以及设计等在网上搜集整理.版权为个人所有This article includes some parts, including text, pictures, and design. Copyright is personal ownership.mZkkl 。

机械制造装备设计第四章 组合机床主轴箱设计

传动系统确定之后,主轴箱所需功率P主轴箱按下列公式计算:

n

n

n

P主轴箱 P切削 P空转 P损失 P切削i P空转i P损失 (kW)

i1

i1

i1

式中: P切削——切削功率,单位为kW ; P空转——空转功率,单位为kW ; P损失——与负荷成正比的功率损失,单位为kW ;

4)列表标明工件材料、 加工表面要求,并注明 各主轴的工序内容、切 削用量及主轴外伸尺寸

等。

5)标明动力部件型号 及性能参数等。

二、主轴、齿轮的确定及动力计算

1.主轴型式和直径及齿轮模数的确定

主轴的型式和直径主要取决于工艺方法、刀具主轴联接结构、刀具的进 给抗力和切削扭矩。

如 钻孔时常采用

球轴承主轴;

长主轴

外伸长度大于75(立式为60)mm的主轴, 因主轴内孔较长,与刀具尾部连接的接触面加长,增强了 刀具与主轴的连接刚度、减少刀具前端下垂,采用标准导 套导向或单导向,用于钻孔、扩孔、倒角、锪平面等工序。

通用钻削类主轴参数见表4—2所示。

(2)攻螺纹类主轴(见图4—5) 按支承型式分两种:

1)前后支承均为圆锥滚子轴承主轴。

2)前后支承均为推力球轴承和无内环滚针轴承的主轴。

通用攻螺纹主轴系列参数见表4—3所示。

主轴材料一般采用40Cr钢,热处理C42;滚针轴承主轴 用20Cr钢,热处理S0.5 ~ C59。

表4—4所示为通用主轴的最小轴间距。

2. 通用传动轴

通用传动轴按用途和支承型式分为图4—5所示六种;表4—5 所示为通用传动轴的系列参数。

通用主轴箱基型后盖厚度为90 mm ,如只有电机轴 安排第Ⅳ排齿轮,可选用厚度为50 mm的后盖,此时 后盖窗孔应加以扩大,如图4—2所示

变速器上盖钻孔组合机床设计

变速器上盖钻孔组合机床设计摘要毕业设计是同们对所学的理论与实际的完美结合。

我的毕业设计题目是:“变速器上盖钻孔组合机床设计”。

组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先的工序进行加工的机床。

它能对工件进行多刀,多轴,多面,多工位同时加工。

因此节省了大量的劳动力减轻了工人的劳动强度。

组合机床在现代化实际生产中得到广泛应用。

本设计为汽车变速器上盖钻孔专用组合钻床的设计,进行加工2-φ和4-φ的孔。

设计中采用“一面一孔”的定位方式。

在夹具方面,选用机械夹紧。

主轴箱内的设计中,采用一根传动轴带动四根主轴的方式,本设计中组合机床所选用的通用部件是按标准化、系列化、通用化原则选用的具有特定功能的基础部件。

每种通用部件有合理的规格尺寸系列,有适用的技术参数和完善的配套关系。

关键词:组合机床钻孔多轴箱目录一绪论 (4)二组合机床总设计 (5)(一)组合机床设计步骤 (5)(二)组合机床方案的制定 (6)(三)确定切削用量及选择刀具 (6)三三图一卡的设计 (13)(一)被加工零件工序图 (14)(二)加工示意图 (19)(三)机床尺寸联系图 (24)(四)机床生产率计算卡 (21)四多轴箱的设计 (23)(一)概述 (23)(二)多轴箱的设计步骤和内容 (24)(三)多轴箱总图设计 (28)致谢 (35)参考文献 (36)1 绪论课题的来源在国内外组合机床已发展成为一个新兴的工业部门。

由于技术、经济、生产上的原因,早在50年代已经迅速发展并具有专门经营这项业务的企业。

在技术上,由于传统的普通机床精度低、并且不能同时加工同一零件,导致生产效率低。

而社会生产力的巨大发展要求制造技术向高精度与高效率方向前进。

而组合机床是以通用部件为基础,配以少量专用部件,对一种或若干种工件按预先确定的工序进行加工的机床。

它能对工件进行多刀、多轴、多面、多工位、同时加工。

采用组合机床即能提高生产率又能提高加工精度。

2850_车床主轴箱传动结构设计

1 概述1.1 机床的发展公元前二千多年出现的树木车床是机床最早的雏形。

工作时,脚踏绳索下端的套 圈,利用树枝的弹性使工件由绳索带动旋转,手拿贝壳或石片等作为刀具,沿板条移 动工具切削工件。

中世纪的弹性杆棒车床运用的仍是这一原理 [1] 。

以下将针对车床发 展的过程加以介绍。

车床的诞生不是发明出来的,而是逐渐演进而成,早在四千年前就记载有人利用 简单的拉弓原理完成钻孔的工作, 这是有记录最早的工具机, 即使到目前仍可发现 以 人力做为驱动力的手工钻床,之后车床衍生而出,并被用于木材的车削与钻孔,英文 中车床的名称 Lathe(Lathe 是木板的意思)就是由此而来,经过数百年的演进,车床 的进展很慢,木质的床身,速度慢且扭力低,除了用在木工外,并不适合做金属切削, 直到工业革命前。

这段期间可称为车床的雏型期 [2] 。

18世纪开始的工业革命,象征着以工匠主导的农业社会结束,取而代之的是强调 大量生产的工业社会,由于各种金属制品被大量使用,为了满足金属零件的加工,车 床成了关键性设备,18世纪初车床的床身已是金属质,结构强度变大更适合做金属切 削,但因结构简单,只能做车削与螺旋方面的加工,到了 19 世纪才有完全以铁质零 件组合完成的车床,再加上诸如螺杆等传动机构的导入,一部具有基本功能的车床总 算开发出来。

但因动力只能靠人力、兽力或水力带动,仍无法满足需求,只能算是刚 完成基本架构的建构 [3] 。

瓦特发明了蒸气机,使得车床可由蒸气产生动力用来驱动车床运转,此时车床的 动力是集中一处,再藉由皮带与齿轮的传递分散到工厂各处的车床,20世纪初拥有独 立动力源的动力车床(Engine Lathe)终于被开发,也将车床带到新的领域。

此期间拜 福特公司大量生产汽车所赐, 许多汽车零件必须以车床加工, 为了确保零件供应充足, 供货商必须大量采购车床才能应付所需,即使到今天车床的发展仍受到汽车产业的荣 枯所左右。

钻床主轴箱设计说明

目录一.主传动的运动设计1.主电机的选定2.转速图的拟定3.齿轮的确定4.齿轮的布置二.传动件的估算与验算1.传动件的估算与验算2•齿轮模数的估算和计算3•轴承选择三.夹具设计1・工艺加工过程2 •设计夹具四致五参考资料1-1主传动的运动设计1.主电机的选定山总体设讣方案可知:Z5140钻床的总功率为4kW,转速为1450 r/min,根据机械设计手选取电机为JO2-32,其外型见下图,其安装尺寸见下表:其螺栓直径为。

2. 转速图的拟定拟定立式钻床的主传动系统的转速图,山总体设汁方按可知:主轴的转速围JB9—59一GB52166GB921 — 66GB7766, 一(4JO3 — 112^JO3 —铀燃图寂豔5(1〜3如注阀) 8(4・5迦肖阳)P匚为31.5〜1400 r/min,异步电动机的转速为1450 r/mino1. 选定公比0中型通用机床,常用的公比e 为1・26或1.41,考虑到适当减小本钻床的相 对速度损 失,选定0二1・41。

=46Z = 1 + -1?A = 1 + -I ^- = 11.8,取 Z=12 lg°lgl.41按标准转速数列为:31, 45, 63, 90, 125, 180, 1250, 355, 500, 710, 1000, 1450r/min o2. 选择结构式1) 确定变速组的数LI 和各变速组中传动副的数LI大多数的机床广泛应用滑移齿轮的变速方式,为了满足结构设计和操纵方便 的要求,通常采用双联或三联滑移齿轮。

该机床的变速围较大,必须经过较长的 传动链减速才能把电动机的转速降到主轴所需的转速,故主轴转速为12级的变 速系统需要2个或3个变速组,即Z=12=4X3,或Z=12=4X2X2-4,或Z=12=3 X2X2o 为了结构紧凑和主轴箱不过分的大,故选取Z=12=4X2X2-4.2) 确定不同传动副数的各变速组的排列次序按着传动顺序,各变速组排列方案有:12=4X2X2-4 12=2X2X4-4 12=2X4X2-4因本钻床在结构上有特殊要求,根据设计要点,应遵守“前多后少”的原则, 选择12=4X2X2-4的方案。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

20 0 6年 1 2月

农 机 化 研 究

第 1 2期

小 型 拖 拉 机 前 盖 组 合 钻 床 主 轴 箱 传 动 系 统 设 计

孟 俊 焕 ,李 丽 ,冯振 营

( 州 学 院 汽 车 系 , 山东 德 州 2 3 1 德 5 0 5)

中 图 分 类 号 :¥ 1 .6 G 0 2 90 ;T 5 2 文 献 标 识 码 :A 文章编号 :10- 18 (0 61-0 2 —0 0 3 8 X 2 0 )2 15 3

1 组 合机 床 总 体 设 计

11 制 定 机 械 加 工 工 艺 过 程 卡 . 被加 工零件; l 7孔 待 加 工 , 如 图 l所 示 。 为

按 以上 原 则 设计的传动 系统 ,保证 了主轴箱 的

[] 李 秀敏. 1 组合 机床行业 现状与发 展思 考 [] 航 空制 J.

造技术,034 :03 . 2 0 ()3—2

[J 丛 风廷, : z 迟建 山. 合机床 设计 ( 二版 )M. 海 : 组 第 []上 上海科学 技术出版社,9 3 19 . [] 丁国琴. 3 组合机床 主轴箱 的计算机 辅助设 计 []机 J.

精 度 ,并 加 速 导 向磨 损 ,因 此 不 宜 采 用 ; 而 卧 式 机 床 可使 定 位 基 面 与 设 计 基 面 重 合 , 而 且 容 易 排 除 切

屑 ,适合 采 用 。

124 操 作 的方 便 性 l. 考 虑 到操 作 的 方 便 性 , 要 合 理 确 定 装 料 高 度 。 需

摘 要 :前 盖 是 小 型拖 拉 机 的 多 孔 零 件 ,在 以往 的逐 孔 加 工 中 ,其 加 工 精 度 较 低 ,为 上 ,不 仅 工 人 劳 动 强

度大 ,而且生产率低 ,不利于保证零件 加工精 度。为此 ,从企业实际需求 出发 ,在全面分 析被加 工零 件 的 基础上 ,指 出现 有设 备的不足 ,并对 l 孔单工位组合钻床主轴箱进行创新设计 ,解决 了上述问题 。 6 关键词 :农业工 程 ;主轴箱传动 系统 ;设计 ;前盖组合钻床 ;小型拖拉 机

使 工 序 集 中 , 该 零 件 的 1 集 中在 本 台 组 合 钻 床 将 6孔 上 加 工 。 1 相 互 之 间 位 置 精 度 要 求 为 0 4 m 此 6孔 .m , 而 在组 合 机 床 上 钻 孔 位 置 精 度 为 02 m, 面 粗 糙 .m 表

度 为 6 3,均 在 要 求 范 围 内 ,且 被 加 工 件 材 料 为 . H 2 0 刚度 足 够 。 T0 ,

置钻床 。 13 组 合 机 床 总体 设 计 .

—

—

车底平 面 ; 粗 镗 为 5 H 0 至 4 . ,精 镗 为 5 H 0 01 97 0 1 在 组 合 钻 床 上 钻 削其 余 1 6孔 ;

刮平各孔 倒角 ;

攻螺 丝 ;

—

—

至要 求 ;

— —

— —

根 据 被 加 工工 件 的加 工 精 度 、加 工 材 料 和 工 作

作 、维 护 、修 ] 里和排 屑 的 方 便 性 。 12 1 加 工 精 度 ..

在 选 择 组 合 钻 床 结 构 方 案 时 ,必 须 保 证 稳 定 的 加 工 精 度 。 固 ; 夹 具 组 合 钻 床 能 达 到 的 钻 孔 位 置 毫式

精 度 最 高 ,采 用 固 定 导 套 一 般 能 达 ( 0 2 ) m ± .0m 。 12 2 机 床 生 产 率 ..

( - ai E m 1)m h y l 6 0l 3 c m js c9 8 6 .0 .

.

1 5. 2

维普资讯

维普资讯

20 06年 l 月 2

农 机 化 研 究

参考文献 :

第 l 2期

3 结束 语

根 据 选 定 参 数 ,针 对 被 加 工 零 件 ,在 选 定 的结

构 方 案 基 础 上 ,进 行 方 案 图 纸 设 计 。绘 制 被 加 工 零

根 据 工 艺 方 案 确 定 机 床 的 型 式 和 总 体 布局 。在 选择 机 床 配 置 型 式 时 ,既 考 虑 到 实 现 工 艺 方 案 ,保 证加 工 精 度 、技 术 要 求 及 生 产 率 ,又 考 虑 到 机 床 操

图 1 被 加 工 的 零 件 买 物 图

本 机 床 取 装 料 高 度 为 9 0 m 6m 。

125 钻 床 的 配 置 ,.

机械加工过程 卡制定如下 :

— —

车上 面 ;

为 使 钻 床 在温 度 过 高 时 工 作 性 能 稳 定 ,而 且 由 于 被加 工 件 不 需 多次 进 给 ,故 选 用 机 械 通 用 部 件 配

条 件 ,考 虑 到 刀具 耐 用 度 ,初 选 动 力 滑 台 的 进 给 速 度 为 4 m / i ,初 定 切 削 速 度 为 1 m m n 0mm n 5 / i …。

—

—

—

—

铰 孔 l H 0至要 求 。 81

12 确 定 组 合 钻 床 配 置 型 式 及 结 构 方 案 .

收 稿 日 期 : 2 0 - 2 1 0 6 0- 9

件 工 序 图 、加 工示 意 图 、机 床 联 系 尺 寸 图 和 生 产 率

计算卡 ,确定 出机 床各部分配 制关 系。

2 主 轴 箱 设 计

依 据 总 体 设 计 图 ,对 主 轴 箱 进 行 结 构 创 新 设

作 者简 介 :孟 俊焕 ( 9 0 ) 1 7 - .女 ,山东 武 城人 .副教 授 ,硕 士 ,

根 据 工 位 固 定 夹 具 的机 床 型 式 。 123 加 工 机 床 的 选 择 .. .

虽 然 被加 : 待 加 工 孔 与基 面 垂 直 ,适 于 采 用 【件

立 式 机 床 ,但 : 机 床 切 屑 易 落 人 导 向 ,影 响 加 工 立式