fgdgfdghdf

烟气循环流化床(CFBFGD)干法脱硫工艺介绍.

2.5

%

CaCO3 etc

2.3

%

Ca(OH)2

0.4

%

CaCl2·2H2O

0.3

%

CaF2

0.1

%

飞灰和中性成分

85.9

%

自由水分

0.5

%

成分为估计值,并随飞灰,SO3和CaO中的中性成分的量的变化 而变化。

谢谢观赏!

撰写:郑彬,万驰

6.09

Vol%

备注 标准、湿 标准、干

4.3 烟气中有害成分量 (相对于含氧6%,标准,干基)

SO2 SO3 HCl HF 灰分

原烟气 净化烟气 单位 效率 (-%)

2251

225

90

0

mg/m3

99

50

2.5

mg/m3

95

20

1

mg/m3

95

30000

200

mg/m3

99.9

4.4消耗量

参数

三 循环流化床脱硫技术特点及其运用范围

1) 塔内没有任何运动部件,磨损小,设备使用寿 命长维护量小。

2) 脱硫效率高、运行费用低。 3) 加入吸收塔的消石灰和水是相对独立的,没有

喷浆系统及浆液喷嘴,便于控制消石灰用量及喷 水量,容易控制操作温度。 4) 负荷适应性好。由于采用了清洁烟气再循环技 术,以及脱硫灰渣循环等措施,可以满足不同的 锅炉负荷要求。锅炉负荷在10%~110%范围内变 化,脱硫系统可正常运行。

在文丘里出口扩管段设一套喷水装置,喷入的雾化 水一是增湿颗粒表面,二是使烟温降至高于烟气露点 20℃左右,创造了良好的脱硫反应温度,吸收剂在此 与SO2充分反应.

净化后的含尘烟气从吸收塔顶部侧向排出,然后进 入脱硫除尘器(可根据需要选用布袋除尘器或电除尘 器),再通过引风机排入烟囱。由于排烟温度高于露 点温度20℃左右,因此烟气不需要再加热,同时整个 系统无须任何的防腐。

FGD运行的主要控制参数

固相 CaSO4.2H2O 含 量为71.65% CaSO3.1/2H2O 含量18.02% 脱硫剂为电石 渣(放大200倍)

三、石灰石/石膏法各系统-石膏处理系统

固相 CaSO4.2H2O 含 量为51.55%, CaSO3.1/2H2O含 量为30.06% 脱硫剂为电石渣 (放大200倍)

运行人员在皮带机的运行维护中,必须准 确调节皮带滑动水、真空盒密封水、真空 泵密封冷却水以及滤布的冲洗水量,水量 过大或过小都会影响皮带机的运行状况及 真空度。同时,要检查滤布冲洗喷嘴的出 水量及出水角度,以保证冲洗效果。真空 泵的真空度过高,石膏的含水量会增大, 此时可适当调整石膏层的厚度或提高排出 石膏浆液的密度,保证石膏含水低于10%。

吸收塔循环泵流量下降的处理方法

六、烟囱出口烟气温度

如果脱硫后饱和湿烟气直接排放,不仅对 烟囱造成腐蚀,而且还引起环境污染。具 体表现为:

①湿烟气的温度比较低,抬升高度较小,造成

地面污染浓度相对较高; ②因水蒸气的凝结而使烟羽呈白色,影响人们 的视觉,这种现象在北方地区尤其突出; ③凝结水可能造成烟囱下风向的降水,影响局 部地区的气候。

pH计不准的处理方法

四、浆液密度

石灰石灰石湿法烟气脱硫技术中,由于吸 收剂在水中的溶解度很小,它们在水中形 成溶液的脱硫容量不能满足工程的要求, 故采用含有固体颗粒的浆液来吸收SO2。 常用的石灰石湿法脱硫装置中气液接触时 间很短,因此石灰石浆液的初始吸收速率 对脱硫装置的脱硫效率有很大影响,其吸 收SO2容量亦反映出该吸收剂的脱硫能力。

在SO2的吸收过程中,pH值为7. 2时,生成 亚硫酸盐混合物和亚硫酸氢根离子;而 pH 值为5以下时,只存在亚硫酸氢根离子。当 pH值继续下降到4. 5以下时,SO2水化物的比 例增大,与物理溶解SO2建立平衡。当pH 值基本在5和6之间,溶解的SO2主要以亚硫 酸氢根离子的形式存在。因此,pH值高有 利于确保持续高效地捕获SO2。

烟气循环流化床脱硫CFB-FGD技术简介

烟气循环流化床脱硫CFB-FGD技术简介1. 概况烟气循环流化床(CFB)脱硫技术在最近几年中已有所发展,不但用户增多,而且系统的烟气处理能力也比过去增大了,达到950,000Nm3/h,用于300MW机组的烟气脱硫系统。

目前,已达到工业化应用的主要有三种流程, 它们是:1.由德国Lurgi公司开发的烟气CFB脱硫技术;2.由德国Wulff公司在Lurgi技术基础上进行改进后的RCFB脱硫技术;3.由丹麦F.L.Smith公司开发的GSA烟气脱硫技术。

早在七十年代初,擅长于冶金工业工程建设的德国Lurgi公司就采用了烟气循环流化技术对炼铝设备的尾气进行处理。

八十年代中期,由于开始对环境质量的严格控制以及政府的有关法规的强行规定,德国的动力工业对烟气脱硫设备有了巨大的需求。

Lurgi公司在原来用于炼铝尾气处理的技术的基础上开发了一种新的适用于锅炉和其它燃烧设备的干法烟气脱硫工艺,即烟气循环流化床脱硫工艺。

这种工艺以循环流化床原理为基础,通过吸收剂的多次再循环,使吸收剂与烟气接触时间增加,一般可达30分钟以上,从而大大提高了吸收剂的利用效率。

这种工艺不但具有干法工艺的许多优点,如流程简单、占地少、投资低以及脱硫副产品呈干态,因而易于处理或综合利用,而且能在很低的钙硫比的情况下(Ca/S=1.1-1.2)达到与湿法工艺相近的脱硫效率(95%)。

德国Wulff公司是一个成立较晚的设计和建造烟气CFB脱硫工程的小型企业。

它的创始人R. Graf原是Lurgi公司在烟气CFB脱硫技术开发方面的主要负责人。

脱离Lurgi公司后自建了Wulff公司,专门从事烟气CFB脱硫技术的开发工作,在Lurgi技术的基础上开发研制了一种叫做回流式烟气循环流化床的烟气CFB脱硫技术,对烟气CFB脱硫技术作了较大的改进,使之更加适用于动力工业(详见后)。

F.L.Smith公司是丹麦最大的工业企业,在水泥工业及散装物料输送机械制造方面享有很高的声誉。

双碱法FGD技术简介

SO2吸收系统

烟气进入吸收塔内向上流动,与向下喷淋的吸收液以逆流 方式密切接触进行洗涤。脱硫塔采用三层喷淋设计,喷淋 的钠碱溶液通过喷淋层的喷嘴按照气液分布喷射到吸收塔 中,然后碱液均匀布开,烟气上升过程中与喷淋雾化的碱 液接触,充分吸收SO2、SO3、HCl和HF等酸性气体,生成 Na2SO3、NaHSO3。用作补给而添加的氢氧化钠溶液进入混 合槽与被石灰再生过的钠碱溶液一起经循环泵打入吸收塔 循环吸收SO2。 在吸收塔出口处装有两级折流型平板除雾器,用来除去烟 气在洗涤过程中带出的水雾。在此过程中,烟气携带的烟 尘和其它固体颗粒也被除雾器捕获,两级除雾器都设有水 冲洗喷嘴,定时对其进行冲洗,避免除雾器堵塞。

烟气脱硫的概念

烟气脱硫技术主要利用各种碱性的吸收剂或吸附剂 捕集烟气中的二氧化硫,将之转化较为稳定且易机 械分离的硫化合物或单质硫,从而达到脱硫的目的。 目前,世界各国对烟气脱硫都非常重视,已开发了 数十种行之有效的FGD技术,但是,其基本原理都 是以一种碱性物质作为SO2的吸收剂,即脱硫剂。 吸收剂的性能从根本上决定了SO2吸收操作的效率, 因而对吸收剂的性能有一定的要求。

星火4#炉系统图

吸收塔

吸收塔喷淋层

除雾器

循环泵

综合区

综合区平面布置图

稠化槽

综合区泵房

板框压滤机

双碱法脱硫的化学反应

(1)吸收反应 在主塔中以钠碱溶液吸收烟气中的SO2: Na2SO3+ SO2+H2O=2NaHSO3 吸收液中尚有部分的NaOH,因此吸收过程中还生成亚硫酸钠。 2NaOH+SO2= Na2SO3 + H2O (2)再生反应 吸收液流到反应池中与加入的石灰料浆反应: 2NaHSO3+Ca(OH)2=Na2SO3+CaSO3· 2O↓+H2O H Na2SO3+Ca(OH)2+H2O=2NaOH+CaSO3· H2O↓ 再生后的浆液经钙盐沉淀后,Na2SO3清液送回吸收塔循环使用。 (3)副反应 吸收过程的主要副反应为氧化反应 Na2SO3+O2=Na2SO4 因此在再生过程中Na2SO4发生下列反应 Na2SO4+ Ca(OH)2+2H2O=2 NaOH+CaSO4· 2O↓ 2H

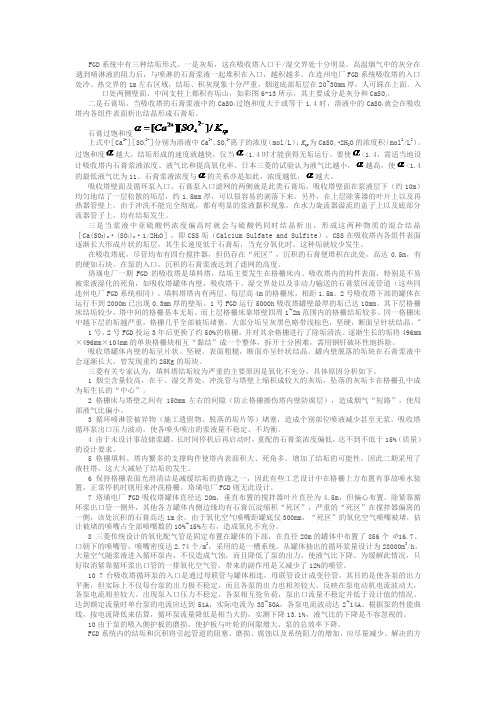

FGD系统中三种结垢形式

FGD系统中有三种结垢形式。

一是灰垢,这在吸收塔入口干/湿交界处十分明显。

高温烟气中的灰分在遇到喷淋液的阻力后,与喷淋的石膏浆液一起堆积在入口,越积越多,在连州电厂FGD系统吸收塔的入口处冷、热交界的1m左右区域,结垢、积灰现象十分严重,烟道底部垢层在20~30mm厚,人可踩在上面。

入口处两侧壁面、中间支柱上都积有垢山,如彩图6-13所示,其主要成分是灰分和CaSO4。

二是石膏垢,当吸收塔的石膏浆液中的CaSO4过饱和度大于或等于1.4时,溶液中的CaSO4就会在吸收塔内各组件表面析出结晶形成石膏垢。

石膏过饱和度上式中[Ca2+][SO42-]分别为溶液中Ca2+、SO42-离子的浓度(mol/L);K sp为CaSO4·2H2O的浓度积(mol2/L2)。

过饱和度越大,结垢形成的速度就越快,仅当<1.4时才能获得无垢运行。

要使<1.4,需适当地设计吸收塔内石膏浆液浓度、液气比和提高氧化率。

日本三菱的试验认为液气比越小,越高,使<1.4的最低液气比为11。

石膏浆液浓度与的关系亦是如此,浓度越低,越大。

吸收塔壁面及循环泵入口、石膏泵入口滤网的两侧就是此类石膏垢,吸收塔壁面在浆液层下(约10m)均匀地结了一层松散的垢层,约1.5mm厚,可以很容易的剥落下来。

另外,在上层除雾器的叶片上以及再热器管壁上,由于冲洗不能完全彻底,都有明显的浆液黏积现象,在水力旋流器溢流的盖子上以及底部分流器管子上,均有结垢发生。

三是当浆液中亚硫酸钙浓度偏高时就会与硫酸钙同时结晶析出,形成这两种物质的混合结晶[Ca(SO3)x·(SO4)x·1/2H2O],即CSS垢(Calcium Sulfate and Sulfite),CSS在吸收塔内各组件表面逐渐长大形成片状的垢层,其生长速度低于石膏垢,当充分氧化时,这种垢就较少发生。

在吸收塔底,尽管均布有四台搅拌器,但仍存在“死区”,沉积的石膏便堆积在此处,高达0.5m,有的硬如石块。

FGD脱硫系统简介

FGD脱硫系统简介FGD脱硫系统简介烟气脱硫系统一般采用浆液循环、塔内强制氧化方式的石灰石—石膏湿法烟气脱硫工艺。

吸收剂采用325目95%通过的石灰石浆液,副产物为石膏(二水硫酸钙);石膏浆液先采用一级水力旋流器进行初脱水,然后采用真空皮带脱水机脱水至含水量小于10%,再采用气流干燥设备将石膏烘干至含水量小于4%。

在MBCR工况条件下,全烟气脱硫效率不低于95%。

主要工艺流程为原烟气经增压风机升压,通过吸收塔烟气入口进入吸收塔,进入吸收塔的烟气向上流动并与逆向喷淋下降的循环浆液的小液滴相遇,在喷淋区烟气与碱性石灰石浆液得到充分的接触反应,脱除烟气中的二氧化硫后,经除雾器除去烟气中的雾滴,再经由烟囱排出;石灰石浆液由设置在吸收塔内喷淋母管上的多个喷嘴喷出,与烟气接触发生中和反应脱除烟气中的二氧化硫后,流入吸收塔浆池内。

吸收浆液中的HSO3-,被鼓入浆池中的空气强制氧化成 HSO4-。

最终反应生成二水硫酸钙(CaSO4.2H2O)浆液即石膏浆液。

脱硫系统主要工艺设备参数石灰石卸料储存系统及石灰石浆液制备系统主要设备振动给料机(1台)处理量:0-80t/h 电机380v/1.1kw金属分离器 (1台) 电机380v/2.2kw挡边皮带输送机(1台)输送量:65-80t/h 电机380v/22kw皮带长88m 带宽0.8m 带速1.0m/s 倾角75度石灰石仓(1台)(钢筋混凝土)贮仓有效容量:1073m3 贮存量1392t贮仓尺寸:φ10×12m皮带称重式给料机(2台)每台出力:0~25t/h 电机380v/3kw输送距离:11m称重精度:±1%湿式球磨机系统(2套)每台出力:15t/h给料粒度0—20mm出料粒度325目,通过率95%。

石灰石浆液水力旋流器(二套FGD共享二台)外理能力: 110m3/h入口含固量: 45%底流含固量: 52.5%溢流含固量: 30%石灰石浆液箱(1台)石灰石浆液箱用于配制浆及储存浆液。

FGD系统

除雾器:吸收塔顶部装有2级垂直流ME,用于捕集烟 气夹带的液滴,防止粘附在吸收塔下游侧设备表面, 增加荷重,加剧腐蚀,影响GGH换热效果。

烟气系统常见缺陷及处理措施

❖ 缺陷:增压风机振动大、叶片积灰、磨损、叶片开 度显示值与实际值不一致;

❖ 处理措施:1、清理叶片积灰; 2、检查对轮中心 ; 3、与热工配合调试 。

❖ 缺陷:GGH积积灰,防腐修复。

吸收塔系统

主要设备:吸收塔、浆液循环泵、脉冲悬浮泵、氧化 风机等。

除雾器结垢堵塞、除雾器板片变形、模块松动; 处理措施:采用人工用水冲洗清理堵塞部分,必要 时采用人工清理除雾器上垢块;利用叶片卡条对叶 片加固;对松动模块进行加固。 运行过程中应控制好吸收塔液位,不要因为吸收塔 液位高而影响到除雾器的正常冲洗。

吸收塔系统常见缺陷及处理措施

除雾器冲洗水朝向偏离、冲洗喷嘴堵塞; 处理措施:将冲洗水管割下,通过旋转冲洗水管达 到调整喷嘴朝向,再将水管接上;检查喷嘴情况, 清通堵塞的喷嘴,对损坏的喷嘴进行更换;

主要设备:回流水箱、回流水泵、搅拌器、 管道及相应阀门

回流水系统:收集滤布冲洗水箱、滤饼冲 洗水箱、真空罐的排水及滤布、滤饼冲洗 水,同时为制浆系统及吸收塔提供补水。

工艺水和压缩空气系统

工艺水系统主要设备:除雾器冲洗水泵、工艺水泵、工艺水 箱、管道及相应阀门

来自主机的工业水(接口处压力应≥0.5Mpa)经过滤器进入 脱硫岛的工艺水箱。工艺水箱配有工艺水泵2台,除雾器冲 洗水泵3台。工艺水泵通常一运一备,当工艺水耗量大时启 动2台工艺水泵。除雾器冲洗水泵为二用一备。工艺水箱提 供的工艺水主要用作全岛泵和管道、除雾器、吸收塔烟气入 口干湿界面等的冲洗水,提供氧化空气冷却水以及除GGH以 外转动机械的机械密封冷却水。当配置石灰石浆液的回流水 不够用时,工艺水也可用来配浆。这些冲洗和冷却水都直接 或经回流水箱或集水地坑进入吸收塔,作为吸收塔的补加水。

FGD系统描述

2. 石灰石溶解过程 石灰石溶解度是非常低的 (≈0.015kg/m3 ),其溶解反应式为:

CaCO3(s) Ca2++CO32-

在持液槽中, H+与部分溶解的石灰石反应:

H++ SO42-+ Ca2++CO32-+2H2O CaSO4· 2O(s)+HCO32H

石膏的产生使石灰石进一步溶解,同时H+和 HCO3-结合产生CO2和H2O:

石灰石浆液制备供给系统

2. 烟气系统 典型石灰石/石膏湿法烟气脱硫系统的烟气 系统采用将升压风机布置在吸收塔上游烟 气侧运行的方案,使整个FGD系统均为正 压操作,同时避免升压风机可能受到的低 温烟气的腐蚀,从而保证了升压风机以及 整个FGD系统安全长寿命运行,但此方案 的烟气有效体积流量最大,升压风机的功 耗最大。

石灰石

水力旋流器 冲洗水

石膏 脱水

吸收剂 制备

贮仓

输送机 皮带过滤机 石膏 废水 球磨机

浆液贮槽

MET IFO Flue Gas Desulfurization Process MET IFO烟气脱硫流程

烟气处理和 SO2吸收

Gas Handling & Sulfur Dioxide Absorption

CaSO4· 2O(s)+CO2(g) 2H

三、典型湿法FGD分系统介绍

1.石灰石制粉系统 石灰石脱硫制粉系统的任务是为脱硫系统 提供足够数量和符合质量要求的石灰石粉, 然后由制浆系统将石灰石粉与水配制成30 %浓度的浆液,通过石灰石浆泵和管道送 入脱硫岛的吸收系统。石灰石粉制备系统 按电厂全部机组消耗量设计,一般采用干 法石灰石粉制备方案。

CFB—FGD半干法脱硫技术的应用

CFB—FGD半干法脱硫技术的应用循环流化床烟气脱硫工艺是八十年代末德国鲁奇(LURGI)公司开发的一种新的半干法脱硫工艺,这种工艺以循环流化床原理为根底以干态消石灰粉Ca(OH)2作为吸收剂,通过吸收剂的多次再循环,在脱硫塔内延长吸收剂与烟气的接触时间,以到达高效脱硫的目的,同时大大提高了吸收剂的利用率。

一、背景介绍尼龙科技公司位于某省***市叶县工业园内,Ⅰ期安装2台30MW背压式汽轮发电机组,配2台260t/h高温高压循环流化床锅炉,于20**年10月建成投产。

设计之初考虑二氧化硫污染日益严重,秉着高度的社会责任感,为适应不断严格的二氧化硫排放标准及企业自身发展的需求,提出3个选用脱硫工艺的原则:(1)脱硫后排烟中的SO2应符合国家排放标准的规定和新建机组环境评价要求;(2)脱硫设施的经济性高;(3)脱硫设施能稳定运行,脱硫率稳定,维修工作量小。

二、CFB-FGD半干法烟气脱硫技术原理典型的CFB-FGD系统由烟气系统、吸收塔系统、布袋除尘器系统、工艺水系统、吸收剂制备系统及供给系统、物料循环系统及电气仪表系统等组成。

来自锅炉的空气预热器的烟气从吸收塔底部进入吸收塔。

在此处高温烟气与参加的吸收剂、循环脱硫灰充分预混合,开展初步的脱硫反应,在这一区域主要完成吸收剂与HCl、HF的反应。

然后烟气通过脱硫塔下部的文丘里管的加速,进入循环流化床床体;物料在循环流化床里,气固两相由于气流的作用,产生激烈的湍动与混合,充分接触,在上升的过程中,不断形成絮状物向下返回,而絮状物在激烈湍动中又不断解体重新被气流提升,形成类似循环流化床锅炉所特有的内循环颗粒流,使得气固间的滑落速度高达单颗粒滑落速度的数十倍;脱硫塔顶部构造进一步强化了絮状物的返回,进一步提高了塔内颗粒的床层密度,使得床内的Ca/S比高达50以上,SO2充分反应。

在文丘里的出口扩管段设有喷水装置,喷入的雾化水用以降低脱硫反应器内的烟温,使烟温降至高于烟气露点20℃左右,从而使得SO2与Ca(OH)2的反应转化为可以瞬间完成的离子型反应。

FGD电站烟气脱硫系统介绍

回转式烟气加热器的漏风是绝对的,但管式加热器的不漏 却是相对有时段的。在运行一段时间后,由于焊缝的裂缝 和冷端的腐蚀,也会产生漏管,而且一旦漏风发生,很难 消除,只能堵管或换管。

占地和重量

对小型机组来讲,二者差不多,但对大型机组而言,回转 式烟气加热器比管式烟气加热器重量要小很多,占地也小, 这样,对于加热器的基础和支撑结构,也有较大差别

风机选型(三)

静调风机主要是靠改善风机的气体流动特性设计 叶型和轮毂,使含尘气体避免冲刷叶片根部而冲 刷叶尖部和后导叶,另外,同样要求下,静调的 转速比动调低一至二档。同时在叶片和后导叶上 喷涂耐磨材料,寿命相对长一些,叶片更换费用 也较低。

备品备件的费用

静调风机以焊接结构件为主,风机轴承采用无油 系统的油脂润滑;动调风机加工件多,又有调节 油站和润滑油站。因而动调的备品备件和专用工 具也较多,这也会产生一定的费用。

材料

由于管式换热器全部为焊接结构,其材料的选择 有很大的限制性,管子一般选择耐腐蚀钢材,增 加了成本。而回转式换热器则可在较大范围内选 择更为有效的防腐材料,如传热元件采用镀搪瓷 技术等。

所以,推荐使用回转式烟气加热器。

冷却塔排放烟气

与常规做法不同,烟气不通过烟囱排放,而被送至 自然通风冷却塔,在塔内,烟气从配水装置上方 均匀排放,与冷却水不接触。由于烟气温度约 50℃,高于塔内湿空气温度,发生混合换热现象, 混合的结果改变塔内气体流动工况。塔内气体向 上流动的原动力为湿空气产生的热浮力,热浮力 克服流动阻力而使气体流动。一般情况下,进入 冷却塔的烟气密度低于塔内气体的密度,对冷却 塔的热浮力产生正面影响。而且,进入塔内的烟 气占塔内气体的容积份额一般不会超过10%,因 为所占容积份额小,对塔内气体流速影响甚微。 此外,冷却塔的阻力系数主要决定于配水装置, 而烟气在配水装置以上进入,对配水装置区间段 阻力不产生影响。因此,对总阻力的影响甚微, 在工程上亦可忽略不计。

烟气脱硫(FGD)设备及工艺流程43页-BD

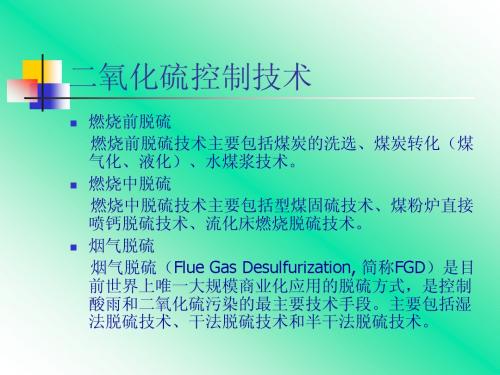

二、火电厂脱硫方式(燃烧前、中、后)

煤炭洗选:使用前脱硫。目前仅能除去煤炭中的部分无 机硫,对于煤炭中的有机硫尚无经济可行的去除技术。 循环流化床锅炉(CFBC)-- 洁净煤燃烧技术:燃烧过程中 脱硫。具有可燃用劣质煤、调峰能力强、可掺烧石灰石脱硫、 控制炉温减少氮氧化物排放等特点。 烟气脱硫(FGD) :燃烧后脱硫。在锅炉尾部电除尘后至 烟囱之间的烟道处加装脱硫设备,目前95%以上的燃煤锅炉采 用此方式实施脱硫,是控制二氧化硫和酸雨污染最有效、最主 要的技术手段。

双碱法FGD工艺

钠法:以亚硫酸钠、氢氧化钠为基础。

3、常用的脱硫技术

近年来,世界各发达国家在烟气脱硫(FGD)方面均取得了很大的 进展,美国、德国、日本等发达工业国家计划在2000年前完成200- - 610 MW的FGD处理容量。 目前国际上已实现工业应用的燃煤电厂烟气脱硫技术主要有:

(1)湿法脱硫技术,占85%左右,其中石灰-石膏法约占36.7%,其 它湿法脱硫技术约占48.3%; (2)喷雾干燥脱硫技术,约占8.4%; (3)吸收剂再生脱硫法,约占3.4%; (4)炉内喷射吸收剂/增温活化脱硫法,约占1.9%; (5)海水脱硫技术; (6)电子束脱硫技术; (7)脉冲等离子体脱硫技术; (8)烟气循环流化床脱硫技术等。

液下泵 Q=20m3/h H=20m N=1.5 kW 液下泵 Q=30m3/h H=30m N=5.5 kW V=800m3 14×14×4.5m 液下泵, 机械密封, Q=54m3/h N=15kW H=35m Q=4t/h N=1.1KW Q=4t/h N=150KW 500m3 6m×6m×14m ,锥高5m两个出口 φ 4.2×5.4m,V=70m3 N=3.5KW Q=8m3/h H=50m N=2.5kW

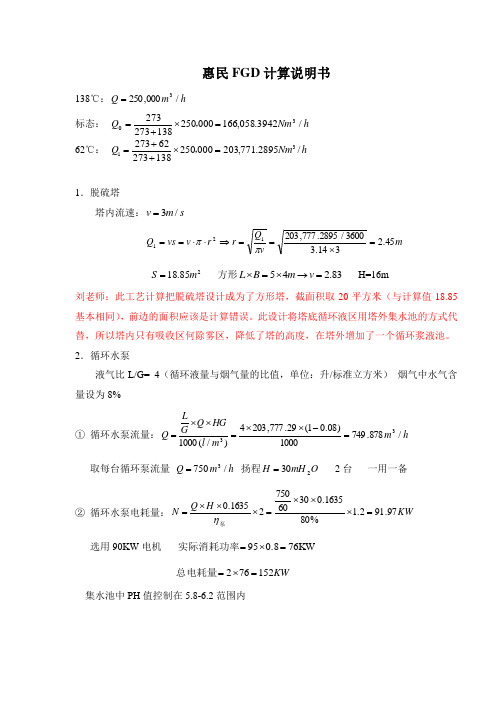

烟气脱硫FGD计算说明实例

惠民FGD 计算说明书138℃:h m Q /000,2503= 标态: hNmQ /3942.058,16600025013827327330=⨯+=, 62℃: hNm Q /2895.771,2030002501382736227331=⨯++=,1.脱硫塔塔内流速:s m v /3=m vQ r r v vs Q 45.2314.33600/2895.777,203121=⨯==⇒⋅⋅==ππ285.18mS = 方形83.245=→⨯=⨯v m B L H=16m刘老师:此工艺计算把脱硫塔设计成为了方形塔,截面积取20平方米(与计算值18.85基本相同),前边的面积应该是计算错误。

此设计将塔底循环液区用塔外集水池的方式代替,所以塔内只有吸收区何除雾区,降低了塔的高度,在塔外增加了一个循环浆液池。

2.循环水泵液气比L/G= 4(循环液量与烟气量的比值,单位:升/标准立方米) 烟气中水气含量设为8%① 循环水泵流量:h m m l HGQ GLQ /878.7491000)08.01(29.777,2034)/(100033=-⨯⨯=⨯⨯=取每台循环泵流量 =Q 750h m /3 扬程O mH H 230= 2台 一用一备② 循环水泵电耗量:KW H Q N 97.912.1%801635.0306075021635.0=⨯⨯⨯=⨯⨯⨯=泵η选用90KW 电机 76K W 0.895=⨯=实际消耗功率KW152762=⨯=总电耗量集水池中PH 值控制在5.8-6.2范围内3.循环水、氧化风机燃煤:18t/h 取煤的平均含硫量0.9%33632/1300/12963264000,250101018%9.0m mg mmg SO ≈=⨯⨯⨯⨯=浓度锅炉入口32/180mmg SO =浓度锅炉出口① 计算条件:烟气量: )/166058(/000,25033h Nm h m 温 度: 138℃灰 尘: 3/180m mg 出口%)3.72(/503Nm mg SO 2: 3/1300m mg 出口%)85(/1953Nm mg ② hr kg SO /25.27610)1951300(000,25062=⨯-⨯=-去除量 hrkg /5.3210)50180(000,2506=⨯-⨯=-灰尘去除量③ 22)(OH Mg O H MgO →+4058z 250.35O H M g S O OH Mg SO 2322)(+→+ 64 58 104 276.25 x yhrkg x OH Mg /35.2506425.27658)(2=⨯=耗量hr kg y MgSO /91.4486425.2761043=⨯=生成量hr kg MgO /66.1725835.25040=⨯=耗量hrkg MgO /84.1919010066.172%90=⨯=耗量hrkg MgO /68.511.084.1915.32=⨯+=+=杂质灰尘量灰尘杂质去除量hrkg hr kg OH Mg /2.927/%90%3035.250%30)(2=⨯=-耗量④ 废水产生量(杂质10%循环基准)hrm d m /168.5/1241000111002468.5133==⨯⨯⨯=⑤ 化学需氧量COD 浓度()][{}3322131000m MgSO O MgSO⨯⨯=废水产生量分子量生成量()][{}lmg m /6.133631000168.1041694.4483=⨯⨯=⑥ 氧需要量()3/10001m kg COD COD ⨯⨯-=废水产生量浓度排放浓度()2/29.6810001168.51506.13363hrO kg =⨯⨯-=⑦ 需要空气量min /52.4/98.2702.1%2129.68%2129.6833m hr m ====空气比重⑧ 氧化风机风量min /13.365.1210052.4%)5.12(3m =⨯==η转移 选用2台氧化风机 一用一备 升压29.4Kpa(3mH 2O) ⑨ 氧化风机功率KW KW OmmH Q N 3742.352.16.06120300013.3661202≈=⨯⨯⨯=⨯⨯⨯=αη水柱压力实际运行功率为电机功率的80%,即32KW ;总功率KW 64322=⨯ 集水池尺寸:m H B L 5.368⨯⨯=⨯⨯建议采用山东章晃公司SSR200型罗茨风机:n=1150r/minQ s =45.07m 3/min N=32.71KW4.脱硫塔烟气阻力 ① 文丘里塔压力损失:1⇒-液气比L 气体比重3/85.0m kg r g =(60℃值) s m v t /25= 2/8.9s m g =O mmH O mmH gv r L P tg 22222829.278.922585.0)18.025.0(2)8.025.0(≈=⨯⨯⨯⨯+=⨯+=∆② 脱硫塔压力损失:s m v t /2= m L = ⑴ 脱硫塔O mmH O mmH P 222116.08.92285.0)48.025.0(≈=⨯⨯⨯⨯+=∆⑵ 烟气分配板)(1522估O mmH P =∆⑶ 排烟囱 )(422估O mmH P =∆脱硫塔总压力损失:1+15+4=20O mmH 2 ③ 新增加烟道阻力损失:)(202估O mmH总压力损失(阻力损失):①+②+③=28+20+20=68O mmH 2,即686.8Pa5.水使用量(蒸发水份量)注:资料不全,套用149℃资料 ① 计算条件⑴ 湿烟气量 hr kg h m /406,219/000,2503→ ⑵ 干烟气量 hr kg h m /990,208/000,2303→ ⑶ 水份量(8%) hr kg h m /397,10/000,203→ ⑷ 烟气温度 149℃干烟气焓 149℃时kg kcal /245.0=℃ 51℃时kg kcal /241.0=℃ 水份焓 149℃时kg kcal /78.652=℃ 51℃时kg kcal /55.619=℃入口热量=hr kcal /61.133,416,1478.652397,10149245.0990,208=⨯+⨯⨯ 出口热量=入口热量51241.0990,20861.133,416,14 ⨯⨯-=-=出口干烟气热量入口热量出口水份热量hr kcal /52.437,847,11=hr kg /65.122,1955.619==出口水份热量总水份量hr kg /65.725,8397,1065.122,19=-=-=锅炉排烟水份量总水份量蒸发水份量d m /4.2093=因为套用149℃和51℃数值,所以蒸发水份量偏大,估为d m /1683 即hr m /73 6.药剂泵、罐及转动设备等⑴ Mg(OH)2稀释熟成罐(30%浓度,按一天用量计算))(6.18242.12.9271033有效体积m V =⨯⨯=-尺寸:mm 30003200⨯φ⑵ Mg(OH)2值储备供给罐 尺寸:mm 30003500⨯φ⑶ Mg(OH)2输送泵 h m Q /203= m H 20= KW N 5.7=(估) 2台 Mg(OH)2供给泵 h m Q /33= m H 10= KW N 4= (估) 2台 ⑷ 氧化池尺寸:m H B L 5.326⨯⨯=⨯⨯⑸ 氧化池污水排放泵 h m Q /83= m H 15= KW N 4=(估) 2台 ⑹ Mg(OH)2稀释熟成罐搅拌机 KW N 5= 1台 ⑺ Mg(OH)2储备供给罐搅拌机 KW N 5= 1台 ⑻ 应急水罐 34m V = 尺寸:mm 20001800⨯φ ⑼ 烟道挡板门密封风机 KW N 4= 1台 ⑽ 电动葫芦(1.5t ) KW N 5= 1台 ⑾ 收尘器(包括风机等) KW N 5= 1台 ⑿ 电动挡板门 KW N 5= 2台 ⒀ 密封风机加热器总装机功率∑=KW 5.343 运行功率∑=KW 160 ⒁ 烟道膨胀节 尺寸:1800×2400mm ⒂ 烟道 尺寸:1800×2400mm 总长45m 7.运行费用⑴ 药剂费 90%MgO :年元吨元/52.499,331/320540084.191103=⨯⨯⨯- ⑵ 水费 ① 蒸发水费:年元元/700,56/5.15400/733=⨯⨯m h m② 配制药剂水费:年元元/25.394,4/5.1245400%70/6.1833=⨯⨯⨯m d m水费小计:年元/25.094,6125.394,4700,56=+⑶ 电费:年元元/000,432/5.05400160=⨯⨯KWh h KW ⑷ 维修费及其它:30,000元/年合计:年元/25.794,5794321=+++ 8.投资费用 ⑴ 土建投资① 脱硫塔本体 38725.0)45(1625.04525.045m V =⨯+⨯⨯+⨯⨯+⨯⨯=砼 62.9万 ② 集水池 35.3525.0)46(5.325.04625.046m V =⨯+⨯⨯+⨯⨯+⨯⨯=砼 17.75万 ③ 氧化池 38.10525.0)6.55(1625.056.525.056.5m V =⨯+⨯⨯+⨯⨯+⨯⨯=砼 8.25万④ 设备间/电控间 2214924m m m =⨯ 50万⑵ 设备投资(见方案)。

FGD回转式GGH的泄漏与防泄漏措施

FGD回转式GGH的泄漏与防泄漏措施漏泄率为考核GGH性能的重要指标之一。

由于原烟气向净烟气泄漏导致了净烟气中硫化物含量的提高,增加了硫化物的排放量,降低了整个FGD系统的脱硫效果。

GGH泄漏率的计算方法同ASME PTC 4.3的漏风率测试部分,按下式计算:泄漏率L( %)=(E2-E1)/E1×100%式中:E1——GGH净烟气入口烟气量,kg/h;E2——GGH净烟气出口烟气量,kg/h。

从公式中可以看出,降低泄漏率必须降低原烟气到净烟气的泄漏量,即(E2-E1)的差值。

但由于容克式GGH结构的特点,很难完全消除原烟气向净烟气泄漏。

在理论上可以将GGH 的泄漏分为携带泄漏和直接泄漏2部分:2.1携带泄漏为了实现GGH 的换热,其载有传热元件的转子交替性地转过原烟气侧和净烟气侧。

转子的连续旋转,将其仓格内的烟气从一侧携带到另一侧。

而原烟气被携带至净烟气中去,产生携带泄漏。

携带泄漏量L≈K1×V×R式中:K1——系数;V——转子容积,m3;R——转子转速,rpm。

对于高海拔地区,考虑大气压因素需另加修正。

2.2直接泄漏当原烟气侧的压力高于净烟气侧时,由于GGH 的径向和轴向密封存在着动静间隙,造成原烟气向净烟气泄漏(见图1)。

直接泄漏量Ld=K2×A×(△p/N)0.5式中:K2——阻力系数;A ——密封间隙总面积,m2;△P——原烟气与净烟气的压差,Pa;N——密封片道数。

同样,对于高海拔地区,需对大气压因素另加修正。

针对以上泄漏量计算公式,为减少原烟气向净烟气侧的泄漏,GGH采取以下措施:2.2.1减小携带泄漏量Lc根据公式(2),GGH选型确定后,其转速R与转子仓格的容积V即为定值,无法通过改变其参数而达到减小携带泄漏量的目的,但我们可以在密封区增加一些密封手段。

根据转子转向,在上游密封区布置1套净化系统,由1台风机、烟气管道和相关挡板组成,从GGH 净烟气侧的出口处抽取一定量的具有一定压力的净烟气,喷人密封区的转子内来置换转子内的原烟气,从而达到减少携带原烟气的目的(见图2)。

CFB-FGD、NID、RCFB-FGD 三种脱硫工艺的比较

CFB-FGD、NID、RCFB-FGD三种脱硫工艺的比较一、烟气循环流化床干法脱硫技术(CFB-FGD):烟气循环流化床干法脱硫技术是德国鲁奇能捷斯(LLAG)公司最早在上世纪七十年代末开始了循环流化床烟气脱硫技术的研究,经过近三十年的不断改进(主要是在90年代中后期),解决了烟气循环流化床干法脱硫技术在负荷适应性、煤种适应性、物料流动性、可靠性、大型化应用等方面的问题,使烟气循环流化床脱硫技术得以成熟地进行工业应用。

德国鲁奇能捷斯(LLAG)公司是世界上最早从事烟气治理设备研制和生产的企业,已有一百多年的历史(静电除尘器的除尘效率计算公式---多依奇公式,就是该公司多依奇先生在上世纪初发明的)。

迄今为止,德国LLAG公司的循环流化床干法脱硫技术在全世界已有约50多套应用业绩。

其中包括世界上成功运行的300MW机组配套配套业绩。

从已投运装置的情况看,LLAG的烟气循环流化床技术,在脱硫率、Ca/S比、负荷适应能力、系统阻力、可控性、系统配置灵活性、可靠性等多项技术指标上,居于世界领先水平。

德国LLAG公司的烟气循环流化床脱硫技术的主要特点说明如下:1、采用流化床脱硫塔,一炉一塔。

2、塔内烟气流速约5m/s,烟气与脱硫剂的接触时间大于8秒钟以上,有利于脱硫效率的保证和脱硫灰水分的充分蒸发,提高整个系统的可靠性。

另外,长达8秒的接触时间为高脱硫率提供了的保证。

3、将物料和水分开单独加入到吸收塔内,加水的位置位于流化床颗粒浓度最大和湍动能最大的区域,采用单根回流式高压喷嘴,注入到塔内的雾化水的粒径小于200μ,通过气流和以大量激烈湍动的颗粒,促使脱硫反应的降温水得到有效的蒸发。

4、采用回流式高压喷嘴单喷嘴,水泵的出水设计量是喷嘴注水量的数倍,适应烟温变化的能力较强。

5、脱硫灰和吸收剂均从文丘里下部烟气高温段注入,抑制和减少了强吸水性物质的产生,提高了脱硫灰的流动性,解决了脱硫灰过度抱团、黏结的问题。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

德国哲学家海德曾经说过:春天不播种,夏天就不会生长,秋天就不可能有收获。

阅读也是如此,若在“阳春三月”之时不去认真阅读,“冰凉夏日”时不去品味与体会,何来“秋高气爽”时的智慧与知识。

阅读,也能感悟生活。

读散文,你找一个安逸的角落,或准备一杯咖啡、一张沙发,及一盏明灯;或去绿草如茵的林荫道上,鸟语花香,这样读下来时,似乎是一种享受。

喜欢阅读的人绝不会厌倦。

借着阅读,我们经常能与伟大的心灵去产生碰撞,糅合书中跌宕起伏的情节、感人肺腑的故事,自然你就能被书香深深地吸引住了,学习这些作家擅长的写作手法,能够一举两得。

从古至今,哪一位名人不爱阅读呢?

阅读使你海阔天空。

经常阅读的人总能生活在任意一个世纪里,与各色各样的思想对话,让你不孤独不狭隘,不用短浅的目光看待他人。

阅读就像是一位心理医生,与你谈心,解开你心中的那把怪锁,使你性格阳光。

阅读能让你拥有智慧,让你的生活更美好更灿烂。

能阅读,何其乐乎?阅读吧,开启智慧的大门;阅读吧,打开心灵之窗;阅读吧,改造灰暗的思想;阅读吧——让生活更美好!

读书使生活更美好

书香,让城市变得更加美丽;阅读,让生活变得更加美好。

在长春和深圳,读书活动开展得有声有色。

没有流于形式,而是落地生根。

两座城市和生活在两座城市中的人们,品尝到了读书的益处,感受到了浓郁的文化氛围。

在大力倡导文化建设的今天,这两座城市的书香气息,浓郁芬芳、沁人心脾。

朗朗的读书声,传出了文明、健康、和谐的理念。

经过30年的快速发展,人们的物质生活水平有了很大提高。

吃、穿、住、用、行等等,社会生活的各个方面都今非昔比。

在生活富裕了之后,如何丰富和提升人们的精神文化生活,成为一个迫切需要解答的课题。

一个社会是否和谐、美好,不仅要看经济社会发展,还要看人们的精神境界和文化素养。

通过倡导读书,提升市民的思想文化水平,推动形成崇尚读书学习的良好社会氛围,无疑是推动社会文明进步的有效途径。

长春和深圳的读书活动,开展得细致、扎实,没有就读书论读书,而是把引导广大市民读书和城市发展的战略规划结合起来。

长春通过倡导市民读书,把民生工程从基本物质生活保障提升到精神文化层次;深圳把读书活动提到实现公民文化权利、提高市民综合素质和城市综合竞争力的高度来抓。

在这些理念指导下,还建立了一整套具体、务实、可行的政策和措施来保障,比如长春举办大讲堂,深圳举办读书月等等。

既有完善的政策指导,又有具体可行的举措,从而保证了读书活动能够持续开展和真正起到实效。

城市文化建设只有长期坚持下去才能见到实效。

文化建设是一项慢功、细活,无论倡导读书还是发展艺术,口号不需响亮,动静不需太大,只需做细、做实。

长春和深圳开展读书活动为城市文化建设积累了宝贵经验,那就是地方政府和文

化部门要转变观念,从幕后站到台前,积极发挥自身功能,主动引导和促进社会文化建设。

读书让我的生活更美好

杜甫诗云:读书破万卷,下笔如有神。

的确,读书多了,眼界和思想自然也会开拓很多。

调入新的单位,阅览室的的藏书多了,读书的机会更多了,每周还有学校自己的特色读物《大家推荐》,教育局组织的读书富脑活动,让我又读到了更多的好书,我深深的体会到读书给我带来快乐,读书让我更深

的感悟熟悉的世界,变幻风云,人间诡秘,生活的酸甜苦辣;读书让我开阔了眼界增强了业务素质。

一、读书,充实了我的生活。

从事了教师的职业,让我养成了读书的习惯,读书、反思、整理书成为我生活的一部分,每晚睡前总是拿起床头早已准备好的几本书仔细阅读。

课余时间也经常读一些有关自己专业成长的书籍,同时为了使读书更有助于自己的成长和成熟,我也做了大量的读书笔记,包括剪贴或摘录对自己有启发的内容;不定时的对自己读书的内容进行反思体会,将读书时浮现的感触,随想,联想进行记录。

读书、做笔记的过程充实了我的生活,让我对生活充满乐趣。

二、读书,磨练了我的性格。

宽容是一种美德” “用希望别人对待你的态度去对待别人。

”“宽人律己,换位思考” “忍一时风平浪静,退一步海阔天空”不知何时,这样的词句分类充斥了我整个的心灵,渐渐地,形成了我乐观的生活态度。

对待朋友时让我能够容忍朋友的过错,包容的心态让我拥有了更多的朋友。

读书让我懂得应该耐心地倾听朋友的心声,真诚地分享他们的喜怒哀乐,读书锻炼了我的耐性,让我懂得了真诚。

而这些,应该是最起码的交友之道吧!

三、读书,陶冶了我的情操。

记得看到过这样一段话:“山里教师与做官无缘,坐一回小车也是稀罕,他把理想翻弄成破残的教案,喝墨水,空穷酸。

当别人在洋楼里潇洒,他却在油灯下熬战,飞走了的有了高官厚禄,没逃的却在低矮的屋檐下蜗旋。

辞职的已是腰缠万贯,留下的却在筹划着柴米油盐……”读后,我感动的几乎热泪盈眶,被山里教师的那种淡泊名利和安平乐道的精神所深深的折服,不仅仅是感动,更多的是深深的震撼和汗颜。

从那时起,我深深懂得了:当好教师就要淡泊名利。

高尚的师德,是对学生最生动、最具体、最深远的教育。

既然干了这一行,就要对这一行负起责来,就要有淡泊名利的思想。

也是从那时起,我更加热爱教育这一职业,感到自己拥有了超然脱俗的情怀。

能够心平气和地看待自己的职业,自己的工作,对工作充满了激清。

四、读书,增强了我业务素质。

教育学家曾说:“要给学生一杯水,老师要有一桶水。

”我们是人民教师,我们肩负着教育跨世纪的建设价值规律的历史重任。

但在这个信息化飞速发展的时代,知识、技术的更新可谓是一日一个样。

要给学生一杯水,老师有一桶水,已远远不够,教师应拥有整个的汪洋大海。

时代的进步会的发展的,要求教师掌握的东西也越来越多,要多读书,多一些知识的储备,才能满足现在这群小家伙的需要。

要想在自己的课堂上做到够游刃有余,我必须要多读书,读好书,时刻不断的积累能量。

书,改变了我的生活态度,书,丰富了我阅历,书,陶冶我的情操增强了我的业务素质,书,让我的生活变得更加美好!。