2015-模具S12-毕业设计修改内容-20150408

拉伸模具毕业设计说明书

前言三年的大学生活即将结束。

最后的这次毕业设计是对以前所学知识的一个很好的学习和总结,是对所学专业知识的一个综合运用,对我们即将走上工作岗位上能交好地适应本职工作有着重要意义,是一个必不可少的环节。

要意义,是一个必不可少的环节。

本次的实习内容大概可分为三个阶段:第一阶段是在发课题后进行分析和消化,进行一些必要的计算工作,确定零件的成型工艺方案,搜集并整理有关资料,为毕业设计工作准备;第二阶段是去实训楼了解模具的工作原理和零件的加工工艺。

通过几次对试模现场的观察,使我对模具在设计与加工过程中可能产生的缺陷和本质问题有了一定的了解和进一不的掌握。

大大地丰收了我的实践经验,第三阶段在设计室进行毕业设计,将前两个阶段搜集的资料和实践知识运用到实际当中去,在设计中更能善于发现问题,解决问题,学以至用,从而达到实习的真正目的。

目的。

在这次实习当中得到了学校老师的大力支持,尽能之所及地为我们提供条件,尤其是几位指导老师对我们的悉心指导,耐心答疑。

才使我们在规定的时间里,丰富了理论知识,增长了实践经验,圆满的完成了设计工作。

在此,一并表示真挚的感谢,谢谢老师所教予的一切,不仅仅是课内的,还有课外的,还有最重要的一点是无论做什么都要踏踏实实。

仅是课内的,还有课外的,还有最重要的一点是无论做什么都要踏踏实实。

目录………………………………………………………………………………..1..11 零件图分析………………………………………………………………………………1.1零件的功用及使用要求零件的功用及使用要求 (1) (3)..3 1.2零件的工艺性分析…………………………………………………………………………………………………………………………………….. ..1.3零件的经济性分析…………………………………………………………………2 冲压工艺过程的确定……………………………………………………………2.1确定毛坯形状/尺寸和下料方式……………………………………………………2.2冲压工艺方案的确定……………………………………………………………2.3材料利用率的计算……………………………………………………………2.4冲压力的计算/压力机的确定……………………………………………………………及工作尺寸和技术参数……………………………………………………………3 模具总体结构的确定……………………………………………………………4 冲模零件的选用及设计……………………………………………………………4.1成形零件……………………………………………………………4.1.1刃口尺寸的计算……………………………………………………………4.1.2成形零件的结构形式及固定方式………………………………………………4.1.3成形零件的强度与刚度校核…………………………………………………4.1.4凸模/嵌入块长度计算……………………………………………………………4.2分度装置……………………………………………………………4.3定距/定位装置……………………………………………………………4.4支承固定装置……………………………………………………………4.5弹顶装置……………………………………………………………4.6弹压装置……………………………………………………………4.7模架/模具零件……………………………………………………………5 冲压闭合高度/压力机有关参数的校核……………………………………………6 绘出模具总装配图……………………………………………………………7 模具动作原理过程……………………………………………………………8 参考文献……………………………………………………………1.零件图分析图 1 1 零件零件1.1 零件图的功用及使用要求该零件为三相变交流器上的端罩该零件为三相变交流器上的端罩,,它和其它零件没有重要配合要求它和其它零件没有重要配合要求..在端罩上冲有通风孔在端罩上冲有通风孔,,是便于端罩里的热量散失于端罩里的热量散失,,不致使内部因温度过高而影响整个交流器的正常工作不致使内部因温度过高而影响整个交流器的正常工作. .零件的工艺性分析零件的工艺性分析(1)(1) 公差公差::零件尺寸公差除ø98接进于IT11级以外级以外,,其余尺寸均低于IT14级,亦无其他特殊要求.利用普通冲孔方式可达到图纸要求利用普通冲孔方式可达到图纸要求. .(2)(2) 结构结构::零件外型简单对称零件外型简单对称,,尺寸符合成型工艺性要求尺寸符合成型工艺性要求,,所以该零件冲压工艺性较好所以该零件冲压工艺性较好. .(3)(3) 材料材料:L4-M :L4-M 条料条料,,抗剪切强度a MP 80=t .抗拉强度a b MP 110~75=s .延伸率%2510=d厚度t=1mm. 1.3 该零件的工艺性分析该零件属于大批量生产该零件属于大批量生产,,适宜冲压成型适宜冲压成型..其外型简单对称其外型简单对称,,材料退火状态的L4,L4,所以采用冲压加所以采用冲压加工经济性良好工经济性良好. .2. 冲压工艺过程的确定从零件结构形状可知从零件结构形状可知,,所需基本工序为冲孔所需基本工序为冲孔,,落料落料,,拉深拉深,,切舌成形切舌成形,,其中切舌成形的方式有两种其中切舌成形的方式有两种::一种是只设计单个一种是只设计单个,,两个两个,,或三个凹凸模依次冲通风孔或三个凹凸模依次冲通风孔;;另一种是利用斜契一次胀开冲压成型另一种是利用斜契一次胀开冲压成型. .(1)(1) 下料下料,,落料落料,,拉深拉深,,冲孔冲孔,,依次切舌成形依次切舌成形((工件轴线与冲压方向垂直工件轴线与冲压方向垂直) )(2)(2) 下料下料,,落料落料,,拉深拉深,,冲孔冲孔,,依次性胀开式切舌成形依次性胀开式切舌成形. .(3)(3) 下料下料,,落料落料,,拉深拉深,,冲孔冲孔,,依次胀开式切舌成形依次胀开式切舌成形((工件轴线与冲压方向平行工件轴线与冲压方向平行). ).方案方案(2)(2)(2)生产效率高生产效率高生产效率高,,但模具结构复杂但模具结构复杂,,制造周期长制造周期长,,成本高成本高,,且所需冲床设备要求高且所需冲床设备要求高,,不经济不经济;;方案方案(3)(3)(3)生产效率底生产效率底生产效率底,,模具结构相对简单模具结构相对简单,,制造周期较短制造周期较短,,成本也较底成本也较底,,但保证通风孔均布但保证通风孔均布,,需设置相应的分度装置置相应的分度装置,,工件轴线与冲压方向平行工件轴线与冲压方向平行,,分度传动机构复杂分度传动机构复杂,,或用人工控制分度或用人工控制分度,,均匀性不好不好,,且对所需设备要求高且对所需设备要求高,,所以此方案也不佳所以此方案也不佳..方案方案(1)(1)(1)较之方案较之方案较之方案(2)(2)(2)生产效率较底生产效率较底生产效率较底,,但模具结构简单制造周期短构简单制造周期短,,成本底成本底,,所需成形力小所需成形力小,,对设备要求不高对设备要求不高,,经济性好所以此方案较方案经济性好所以此方案较方案(2)(3)(2)(3)合理合理. .2.1 确定毛坯形状,尺寸和下料方式根据工件高度h=63.5mm 和工件的相对高度h/d=63.5/99=0.64查表5-25-2《冷冲压与塑料成型《冷冲压与塑料成型《冷冲压与塑料成型--工艺及模具设计》①得拉深件的修边余量为△得拉深件的修边余量为△h=3mm h=3mm 根据公式根据公式D=288.62212r rd h d d +++ (1)得毛坯料直径D=187.5D=187.5((mm mm))(d1=90,d2=99,h=61.5,r=4.5,H=66d1=90,d2=99,h=61.5,r=4.5,H=66)根据坯料相对厚度)根据坯料相对厚度t/D t/D。

模具、塑胶厂ISO9001-2015专用全套资料

模具、塑胶厂ISO9001-2015专用全套资料模具、塑胶厂ISO9001-2015专用全套资料此套资料包括:质量手册、程序文件、作业规范、检验规范以及各种表格,2015版新增的表格都是填好的模板,可以参考使用!模具、塑胶厂可以下载后直接使用,其他类产品的工厂需要稍作修改后,才能使用!目录1.0 前言1.1 手册说明1.2 质量手册颁布令1.3 公司简介2.0 规范性引用文件3.0 术语和定义4. 组织环境4.1 理解组织及其环境4.2 理解相关方的需求和期望4.3 确定质量管理体系的范围4.4.质量管理体系及其过程5 领导作用5.1 领导作用和承诺5.1.1总则5.1.2以顾客为关注焦点5.2 质量方针5.2.1制定质量方针5.2.2沟通质量方针5.3 组织的角色、职责和权限6策划6.1 应对风险和机遇的措施6.2 质量目标及其实现的策划6.3变更的策划7支持7.1 资源7.1.1 总则7.1.2 人员7.1.3 基础设施7.1.4 过程运行环境7.1.5监视和测量资源7.1.6组织知识7.2 能力7.3意识7.4 沟通7.5 形成文件的信息7.5.1总则7.5.2编制和更新7.5.3文件化信息的控制8运行8.1 运行策划和控制8.2 产品和服务的要求8.2.1顾客沟通8.2.2与产品和服务有关要求的确定8.2.3 与产品和服务有关要求的评审8.2.4 产品和服务要求的变更8.3产品和服务的设计和开发8.3.1总则8.3.2设计和开发的策划8.3.3设计和开发的输入8.3.4设计和开发的控制8.3.5设计和开发的输出8.3.6设计和开发的更改8.4外部提供过程、产品和服务的控制8.4.1总则8.4.2 控制类型与程度8.4.3 外部供方信息8.5生产和服务提供8.5.1生产和服务提供的控制8.5.2标识和可追溯性8.5.3顾客或外供方的财产8.5.4防护8.5.5交付后活动8.5.6变更的控制8.6产品和服务的放行8.7不合格输出的控制9绩效评价9.1监视、测量、分析和评价9.1.1总则9.1.2顾客满意9.1.3 分析与评价9.2内部审核9.3管理评审10改进10.1总则10.2不合格与纠正措施10.3持续改进附件1 程序文件清单附件2 组织结构图附件3 质量管理体系职能分配表附件4:品质管制流程图附件5:管理者代表授权书附件6:各部门品质目标1.0前言1.1手册说明本手册按照ISO9001:2015标准要求编写,适用于本公司生产及服务在质量管理中的应用。

冲压模具毕业设计(落料拉深复合模)

摘要 (1)前言 (2)1. 工件的工艺性分析 (3)1。

1 冲压件的工艺性分析 (3)1。

2 拉深件的工艺性分析 (3)1。

3 材料的工艺性分析 (4)1.4 拉深变形过程的分析 (4)2. 冲压工艺方案的确定 (7)3。

模具的技术要求及材料选用 (9)4. 主要设计尺寸的计算 (11)4.1 毛坯尺寸的确定 (11)4。

2 冲压力的计算 (12)4.3 拉深间隙的确定 (13)4。

4 冲裁件的排样 (14)5. 工作部分尺寸计算 (17)5.1 拉深凸凹尺寸的确定 (17)5。

2 圆角半径的确定 (18)6。

模具的总体设计 (20)6。

1 模具的类型及定位方式的选择 (20)6。

2 推件零件的设计 (21)7. 主要零部件的结构设计 (23)7。

1 工作零件的结构设计 (23)7.2 其他零部件的设计与选用 (24)8。

模具的总装图 (27)9。

模具的装配 (28)结束语 (29)致谢 (30)参考文献 (31)我设计的是一个落料拉深复合冲裁模,在本次设计中我参考了大量有关冷冲模模具设计实例等方面的资料.再结合老师布置的题(设计一个工件为盒形件的复合冲裁模),我充分运用了资料上所有设计模具中通用的表、手册等,如修边余量的确定、拉深件毛坯直径的计算公式、盒形件用压边圈拉深系数、盒形件角部的第一次拉深系数等,然后再集结了自己平时的所学,还有通过对工件的零件、模具工作部分(凸凹模、拉深凸模、落料凹模)、模具装配图的绘制,我的绘图功底也有了一定程度地提高.本次设计的主要内容:工件的工艺性分析;冲压工艺方案的确定;模具的技术要求及材料选用;主要设计尺寸的计算;工作部分尺寸计算;模具的总体设计;主要零部件的结构设计;模具的总装图;模具的装配等.我觉得通过本次的毕业设计,达到了这样的目的:1.综合运用本专业所学课程的理论和生产实际知识,进行一次冷冲压模具(落料拉深冲裁模)设计工作的实际训练,从而培养和提高我们独立工作的能力。

塑料模具毕业设计

塑料模具毕业设计【篇一:塑料模具毕业设计论文】湖南电子科技职业学院毕业设计塑料仪表盖模具设计姓名:夏祖华学号:200732107009班级:mg30707指导老师:叶久新教授湖南2长沙201025前言模具被称为“百业之母”。

的确,模具是工业生产中最基础和最具有源头意义的一环,无论在电子、汽车、电机、电器、仪表、家电和通讯等产品中,60%—80%的零部件都依靠模具孕育而来。

作为制造业的上游部分,模具对产品质量、效益的决定作用会在工业流程的洪波中成倍放大,远远超出人们的想象。

因此,要说模具决定着一个国家制造业的国际竞争力,半点都不夸张。

二十多年来,我国模具工业发展迅猛,至近几年尤显疾劲。

“十五”期间,模具业年均增速达20%。

2005年,中国模具市场容量已近800亿元人民币,市场规模仅次于日本和美国。

据专家预测,“十一五”期间,中国模具业市场份额更将达到1200亿元。

如此惊人的宏大体量带来了灿烂机遇,与之对应的前提是我们的整体技术水平必须大幅提升。

当前,国内模具企业大多集中在中低档领域,技术水平和附加值偏低,而一些高精密、高质量的模具制品仍依赖进口。

对于行业来讲,提升技术含量,走向高端,是未来的必然选择。

同时,国际模具界巧妙借力于it技术,以网络提升效率、优化服务,这种做法也是值得效仿的方向。

对于从业者来说,模具业一直存在且不断扩大的人力资源缺口也是个人前景的莫大机遇。

但细分来讲,人力缺口同样以兼具国际眼光与实战经验的高端人才为主,而普通设计人员并不缺乏,因此要大力发展被称为“百业之母”的模具行业,这就要求我们设计者有着更高的水平。

目录一塑料课程设计.............................................................................1 二塑件成型的工艺性分析..................................... . . . 2 1.塑件的分析......................................... . . . 2 2.abs的质量分析...................................... . . .2 3.abs注射成型过程及工艺参数.......................... . . . . 2 三拟定模具的结构形式......................................... . . .3 1.分型面位置的确定............................................. . 3 2.型腔数量和排列方式的确定.................................... .3 3.注射机型号的确定............................................. . 4 四注射系统的设计.............................................. . . .6 1.主流道的设计................................................ ..7 2.分流道的设计................................................. . 7 3.浇口的设计.................................................. . 9 4.校核主流道的剪切速率......................................... . 9 5.冷料穴的设计及计算........................................... 10 五成型零件的结构设计及计算................................... . . 10 1.成型零件的结构设计........................................... 10 2.成型零件钢材的选用.......................................... 10 3.成型零件工作尺寸的计算...................................... 10 4.成型零件尺寸及动模垫块厚度的计算.............................................10 六模架的确定及校核.............................................. .11 1各模板尺寸的确定.............................................. 12 2.模架各尺寸的校核.............................................12 七排气槽的设计................................................ .. 12 八脱模推出机构的设计.......................................... . . 13 1.推出方式的确定............................................... 13 2.脱模力的计算. (13)3.校核推出机构作用在塑件上的单位压力........................... 13 九冷却系统的设计(冷却介质)................................ . . . 13 1.冷却介质.................................................... 13 2.冷却系统的简单计算.......................................... 13 3.凹模嵌件和型芯冷却水道的设计................................ 14 十导向也定位结构的设计...................................... . . .15 十一总装图和零件图的绘制...................................... . ..15 十二参考文献................................................... . 15 十三设计小结................................................... . 16一塑料课程设计本设计记为一塑料圆盖,如图1所示,生产为大批量,塑件公差按模具设计要求进行转换。

2015 高职 注塑模具CAD、CAE 试题7(赛项赛卷)

2015年全国职业院校技能大赛(高职组)“注塑模具CAD/CAE与主要零件加工”赛项赛项编号:GG-041竞赛项目赛题1. 只能将姓名、参赛编号、赛位代码准确填写在赛卷的密封区域内,违反扣除20%成绩;2. 仔细阅读赛题内容,在计算机上用电子文件按《竞赛规程》及本子项目附加的要求完成竞赛内容;3. 不要在赛卷上故意胡乱涂写、涂画,也不要故意污损赛卷,违反扣除5%成绩;4. 不允许在密封区域内填写无关的内容,违反扣除20%成绩;5. 在提交的文件中,不得泄露参赛队信息,违反扣除20%成绩。

一、竞赛总体要求概述(一)项目总体要求:模具CAD设计:根据赛卷提供的三维数据模型及其他资料,选用三维及二维软件完成模具设计,成型零件结构应符合赛卷指定的具体要求。

竞赛队员共同完成完整的模具的三维设计;依据中华人民共和国相关的制图标准,绘制模具二维总装配图、型腔和型芯主要零件的二维工程图。

模具CAE分析:按照赛卷规定的具体要求完成相应的竞赛项目,编制分析报告。

安全、文明:严格遵守2015年全国职业院校技能大赛(高职组)注塑模具CAD/CAE与主要零件加工赛项规程相关事项。

模具零件CAM加工:按照赛卷规定的具体要求,完成主要零件数控加工的工艺设计、数控程序编制、使用赛位上的机床完成零件的加工。

(二)竞赛用时间:所有的竞赛任务、事务在连续不间断的6小时内完成。

(三)特别说明:本赛卷要求的模具CAD/CAE设计任务与制造任务,检阅与展示参赛队伍的模具设计与分析技能,检阅与展示参赛队数控机床的操作技能。

赛卷当场启封、当场有效。

赛卷按一队一份分发,竞赛结束后当场收回,不允许参赛选手夹带离开赛场,也不允许参赛选手摘录有关内容。

二、竞赛项目任务书【任务1:模具CAD设计】某模具公司接到客户塑料制品零件(如图一所示)的模具设计、分析与制造项目订单。

客户提供塑料产品的三维数据(IGS 格式和STP格式)以及制品二维参考图(如图二所示)。

天津职业技术师范大学2015届本科生毕业设计

4.5.2设计推出脱模机构 16

5 注塑机校核 16

5.1注射量的校核 16

5.2注射压力校核 17

5.3模具高度与注射机闭合高度的关系校核 17

5.4开模行程的校核 17

总结 19

参考文献 20

附录1:英文资料 21

附录2:中文翻译 29

致 谢 34

This is a design of a belt-wheel die which made of the polyvinyl chloride .The solution of the belt-wheel that is plastic injection mold.

Belt-wheel is the standard work used in engineering which fix trigonal-strap, so we design it according the standard. It shouldn’t use the draft, or design the draft is 0°. After learning some knowledge of plastic, we choose the injector depend on the shape and the dimensional tolerances of the work piece, choose two cavities in one mold, choose XS-ZY-250 injector by the volume of the plastic work piece. Design the shot means is depend on the plastic’s characteristic, and adopt the edge gate. Calculate the size of the cores and the cavity, the structure of drawing cores used oblique post is to be adopted. Design the ejector framework and choose the standard mold bases. Then design the relationship of the other work piece in the whole mold.

冲压模具毕业设计方案内容及思路(讲课)

冲压模具毕业设计内容及思路一.设计内容:1)见设计任务书2)完成:(1)毕业实习报告1份―――<不少于5000字)实习目的与要求、实习安排、实习内容、体会(2)外文翻译<10000字符)-----<有格式要求)(3)开题报告1份< 3000字)-----<无格式要求)(4)本科毕业设计(论文>手册<校网教务处下载)或学院发(5)毕业设计论文1万字以上<30页以上)(6)设计图纸折合A1图5-7张,含一张正规手工绘制A2图<零件图)<每张图纸对应有手工草图--A4纸),二.设计时间及安排:(1)第三周~第四周:撰写毕业实习报告,英文文献翻译,下达设计任务书,撰写开题报告;(2)第五周:完成总体工艺方案的分析和确定;(3)第六周~第七周:完成工艺计算和模具关键结构方案设计;(4)第八~第九周:完成模具总体结构设计,选择合适的成型设备;(5)第十~第十一周:完成模具零件的详细设计;(6)第十二~第十三周:编制模具零件制造工艺方案,撰写毕业设计说明书;(7)第十四~第十五周:完成所有设计文档、资料的整理收尾工作,答辩。

毕业设计任务书设计题目:托架的冲压工艺及模具设计支撑托架零件,如图所示,材料为08钢,厚度t=3mm,中批量生产,要求表面无划痕,孔不允许严重变形。

图三.设计步骤及思路:1.分析冲压零件的工艺性,制定冲压工艺方案1)根据设计题目要求,分析冲压零件成形的结构工艺性,即冲压零件的形状特点、尺寸大小、精度要求及所用材料是否符合冲压工艺要求;如:冲裁件能否满足冲裁工艺要求<见课程设计和相关教材)弯曲件能否满足弯曲工艺要求;拉深件能否满足拉深工艺要求;例:2)冲压工艺方案制定:(1)根据冲压零件特点,确定所需的基本冲压工序:如冲孔、落料、弯曲、拉深等(2)确定工序的组合方式:单工序模、复合模、级进模(3)确定工序的先后顺序:哪些工序先,哪些工序后列出几种不同的冲压工艺方案,从产品质量、生产效率、设备使用、模具制造难易程度和模具寿命高低、工艺成本、使用情况等进行综合分析比较,确定出适合具体生产条件的最经济合理的工艺方案。

注塑机的毕业设计

1 前言毕业设计是我们四年大学的最后一次作业,它是对我们动手能力的考查,要我们明白理论固重要,实践价更高的道理。

通过毕业设计,灵活系统的运用所学知识,提高分析,解决问题的能力。

为了把毕业设计作好,马晓录老师带领我们去了河南新飞塑料制品公司参观调研,并且自己通过到图书馆和互联网上查资料使我对注塑机有了充分直观的认识,为后续工作打下了良好的基础。

我的毕业设计项目是SJ-15型全电动注塑设备,这是一个新的项目,当前,由于我国生产水平相对较低,机械行业里国际先进水平尚有一段距离,只有很少的公司生产,大部分都是从国外引进。

但是,在老师的带领下,我们去了新飞塑料制品公司参观了一下实物,也是我意识到调研的重要性,通过对实物工作过程的感性认识,可以基本了解它的外形和工作原理,为自己的设计方案的设计奠定了基础。

通过独立完成一台机械设备的设计,使我掌握了产品设计和创新的基本方法,也懂得了机械设计的过程,增强了自己的设计能力。

调研也使我大大地开阔了眼界,增长了知识和能力,也看到了目前国内外注塑机械行业的差别,也使我增加了对注塑机械的兴趣。

通过这次的毕业设计的实习调研,使我了解到我国的注塑技术和设备是比较落后的,与国外相比有很大的差距。

只靠从国外引进技术和设备是不合理的,因为(1)、我国的国力不允许;(2)、引进的技术不能很好的消化和吸收,这对提高我国在此方面的水平是不利的。

面对我国现在的状况使得我们要努力的完成这次毕业设计,并在以后的工作中为提高我国机械制造业水平而努力。

2 概述2.1 注塑工业概述塑料工业是国民经济重要工业部门,又是一个新兴的综合性很强的工业体系。

它是由塑料制品成型及应用,塑料原料设备,塑料回收,再生与利用及相应的树脂合成设备,助剂设备,塑料准备设备,塑料成型设备,塑料二次加工设备,塑料辅助设备,机头与模具制造等组成的工业体系。

由于塑料的飞速发展,塑料制品的应用领域不断扩展,塑料加工设备已经成为国家机械工业的重要组成部分。

塑料模具毕业设计说明书2

1 绪论课题背景模具是工业生产的基础工艺装备,以其生产制件所表现的高精度、高复杂程度、高一致性、高生产效率和低耗能耗材,愈来愈引发国民经济各产业部门的重视。

国外将模具比喻为“工业之母”、“金钥匙”、“进入富裕社会的原动力”。

日、美等工业发达国家模具的产值早已超过了机床工业的产值。

模具技术已成为衡量一个国家产品制造水平的重要标志之一。

模具技术是精密成形技术中的一项关键技术。

模具既直接为高新技术产业化服务,又大量采用高新技术,如CAD/CAE/CAM,新工艺、新材料,各类先进制造技术及装备等,模具工业已成为高新技术产业的重要组成部份。

由于模具在各行业中应用日趋普遍,我国模具总量又供不该求,因此模具已成为许多工业产品进展的“瓶颈”。

日前,我国模具行业的生产企业和职工总数活着界上的排名已跃居第一,生产销量排名世界第三。

可是,由于创新能力弱,行业关键技术难以冲破,使得我国模具行业长期以来面临着“低端竞争、高端入口”的为难局面。

据了解,在我国目前的模具企业中,产值过亿的企业只有20多家,中型企业几十家,其余都是小型企业,多数只有几十名职工,百十万元产值,很多企业仍然采用传统的作坊式的管理方式。

技术水平掉队,生产效率低,这使得我国几乎所有的模具企业都只能生产中低档的模具产品,而高中档产品只能大量入口。

2008年,由美国次债危机引发的国际金融危机并无随着各国政府救市计划的实施而减缓,反而开始扩散到实体经济,并逐渐蔓延到世界的各个角落、各个行业,并有可能进而向经济危机转化。

受全世界金融危机的影响,中国经济出现了增速放缓的现象,加上本钱上升、效益下滑等因素,已影响到部份企业的投资意愿和能力,进而对消费增加组成制约。

我国塑料模具的进展现状装备制造业在2007年的迅速进展,尤其是汽车和电子电器产品的高速增加,为模具工业的进展营造了良好的市场环境。

虽然统计数据尚未出来,但按照产需两旺、持续高速运行的进展态势分析,模具行业2007年的进展速度要高于上年的18%,可望达到20%以上。

毕业设计论文-手机外壳注塑模设计

**** 大学毕业设计(论文)题目手机外壳注塑模设计学院(系):****学院专业班级:******学生姓名:***指导老师:***学位论文原创性声明本人郑重声明:所呈交的论文是本人在导师的指导下独立进行研究所取得的研究成果。

除了文中特别加以标注引用的内容外,本论文不包括任何其他个人或集体已经发表或撰写的成果作品。

本人完全意识到本声明的法律后果由本人承担。

作者签名:年月日学位论文版权使用授权书本学位论文作者完全了解学校有关保障、使用学位论文的规定,同意学校保留并向有关学位论文管理部门或机构送交论文的复印件和电子版,允许论文被查阅和借阅。

本人授权省级优秀学士论文评选机构将本学位论文的全部或部分内容编入有关数据进行检索,可以采用影印、缩印或扫描等复制手段保存和汇编本学位论文。

本学位论文属于1、保密囗,在年解密后适用本授权书2、不保密囗。

(请在以上相应方框内打“√”)作者签名:年月日导师签名:年月日****大学本科生毕业设计(论文)任务书学生姓名*** 专业班级***指导教师*** 工作单位******设计(论文)题目:手机外壳注塑模设计设计(论文)主要内容:1. 调研收集分析有关资料,对手机上部外壳进行造型设计;2. 进行手机上部外壳注塑模结构设计并对工作零件进行工艺计算和设计分析,绘制注塑模装配图和零件图;3.进行手机上部外壳凸模或凹模数控加工工艺分析,进行自动加工编程设计与加工模拟。

要求完成的主要任务:1.查阅不少于15篇的相关资料,其中英文文献不少于2篇,完成开题报告;2.完成不少于5000汉字的与选题相关的英文文献翻译;3.完成毕业设计计算说明书一份(字数不少于12000汉字);4.完成手机上部外壳造型图,绘制注塑模装配图及其主要的零件图(要求计算机绘图,图纸量折合不少于5张1-2#图纸,手工绘制1张3#图纸)。

指导教师签名系主任签名院长签名(章)****大学本科学生毕业设计(论文)开题报告注:1.开题报告应根据教师下发的毕业设计(论文)任务书,在教师的指导下由学生独立撰写,在毕业设计开始后三周内完成。

模具毕业设计118外缘翻边圆孔板的塑料模设计说明书

前言模具是现代化工业生产的重要工艺装备。

在国民经济的各个工业部门都越来越多地依靠模具来进行生产加工。

模具已成为国民经济的基础工业。

模具已成为当代工业的重要手段和工艺发展方向之一。

现代工业产品的品种和生产效益的提高,在很大程度上取决于模具的发展和技术经济水平。

为了更进一步加强我们的设计能力,巩固所学的专业知识,在毕业之际,特安排了此次的毕业设计。

毕业设计也是我们专业在学完基础理论课,技术基础课和专业课的基础上,所设置的一个重要的实践性教学环节。

本次设计的目的:一、综合运用本专业所学的理论与生产实际知识,进行一次冷冲压模设计的实际训练,从而提高我们独立工作能力。

二、巩固复习三年以来所学的各门学科的知识,,以致能融贯通,进一步了解从模具设计到模具制造整个工艺流程。

三、掌握模具设计的基本技能,如计算、绘图、查阅设计资料和手册,熟悉标准和规范等。

由于本人设计水平有限,经验不足,错误难免,敬请老师批评、指导,不胜感激。

目录第1章毕业设计课题与要求 (3)第1.1节毕业设计课题与要求 (3)第2章模具的设计与计算 (4)第2.1节整体零件的工艺性分析与方案 (4)第2.2节拉深,冲孔,切边复合模具设计与计算 (5)第2.3节工艺与设计计算 (7)第2.4节计算凸模、凹模、凸凹模工作部分的尺寸 (10)第2.5节按结构图计算闭合高度 (11)第2.6节模架的选择 (12)第2.7节模具各零件详细尺寸的设计 (13)第3章压力机的选取 (16)第3.1节压力机的选取 (16)后语 (17)主要参考文献 (18)第1.1节毕业设计课题与要求1.1.1设计课题对下图一冲压件进行设计,材料为不锈钢,厚度为0.8mm。

大批量生产,精度要求不高,可用公差等级为IT14级。

1.1.2设计任务书与要求(1)设计说明书一份。

(2)零件图数份,装配图。

第2.1节整体零件的工艺性分析与方案2.1.1 冲压件的工艺性分析零件尺寸公差无特殊要求,按IT14级选取,利用拉深,冲孔,切边方式可达到图件要求。

塑胶模具毕业设计说明书

目录摘要 (3)第一章绪论 (4)第二章零件分析与总体设计 (5)2.1零件分析 (7)2.2总体初步设计 (7)2.2.1制品的材料特性 (7)2.2.2材料数据的初步确定 (7)2.2.3结构具体方案 (8)第三章模具设计 (11)3.1模具材料的选择 (11)3.2成型件尺寸的计算 (11)3.3成型件的固定方式 (14)3.4内模镶件排位 (14)3.5浇注系统设计 (15)3.6主流道设计 (15)3.7主流道衬套的形式 (16)3.8浇口设计 (16)3.9浇注系统的平衡 (17)3.10确定导向与定位机构 (17)3.11确定顶出机构类型 (18)3.12侧向抽芯机构 (20)3.12.1侧向抽芯机构的分类 (20)3.12.2斜导柱侧抽芯机构设计 (20)3.12.3斜顶机构设计 (22)3.13排气机构 (22)3.14冷却系统设计 (24)第四章注塑温度的调节 (25)4.1温度控制方式 (25)4.2温度调节对塑件质量的影响 (26)4.3对温度调节系统的要求 (26)第五章模具的试模与修模 (26)5.1粘着模腔 (26)5.2粘着模芯 (27)5.3粘着主流道 (27)5.4成型缺陷 (27)5.4.1注射填充不足 (27)5.4.2溢边(毛刺、飞边、批锋) (28)5.4.3制件尺寸不准确 (28)结论 (29)参考文献 (30)致谢 (31)附:模具3D图 (32)摘要:在现代生产中,模具是大批量生产各种产品包括电子产品、日用生活品等的重要工艺装备,它以其特定的形状通过一定的方式使原料成型。

以暴风顶盖塑胶模具的设计为例,介绍了注塑模具的设计方法和流程。

首先根据塑件材料及工艺特性对零件进行塑件分析,然后初步制定设计方案,接着确定设计和成形方案:总体结构设计、分型面设计、浇注系统设计、脱模机构设计、冷却系统设计等。

关键词:暴风顶盖;注塑模;设计模具是现代工业生产的基础工艺装备,在国民经济中占重要地位。

带凸缘拉伸件毕业设计说明

机电职业技术学院毕业设计(论文)作者:学号:系部:模具技术系专业:精密模具设计与制造题目:冷冲模(带凸缘拉伸件)指导者:评阅者:2015年5月带凸缘拉深件模具设计摘要拉深是利用模具使平板毛坯变成为开口的空心零件的冲压方法,用拉深工艺可以制成筒形、阶梯形、锥形、抛物面形、盒形和其他不规则形状的薄壁零件,其中又以筒形件简单和多见,而有凸缘筒形件又分为宽凸缘和窄凸缘件。

只有加强拉深变形基础理论的研究,才能提供更加准确、实用、方便的计算方法,才能正确地确定拉深工艺参数和模具工作部分的几何形状与尺寸,解决拉深变形中出现的各种实际问题,从而,进一步提高制件质量。

在拉深工艺设计时,必须知道冲压件能否一次拉出,这就引出了拉深系数的概念。

拉伸系数决定于每次拉深时允许的极限变形程度。

在多次拉深中,对于宽凸缘拉深件,则应在第一次拉深时,就拉成;零件所要求的凸缘直径,而在以后各次拉深中,凸缘直径保持不变。

为了保证以后拉深时凸缘不变形,宽凸缘拉深件首次拉入凹模的材料应比零件最后拉深部分实际所需材料多3%~5%,这些多余材料在以后各次拉深中,逐渐将减少部分材料挤回到凸缘部分,使凸缘增厚,从而避免拉裂。

关键词:筒形,模具设计,拉深,冲压AbstractThe extension is a mould to make the plate blank into the stamping method for hollow parts of the opening, thin-walled parts with deep drawing process can be made into a cylinder shape, ladder shaped, cone, parabolic, box and other irregular shapes, and the case of cylindrical parts simple and rare, and flange cylindrical parts is divided into wide flange and narrow flange.Only by strengthening the basic theory research of deformation calculation method of drawing, can provide more accurate, practical and convenient, can correctly determine the geometry and size of drawing process parameters and working parts of die, to solve the actual problems, drawing deformation in order to further improve the quality of workpieces.In the process design of deep drawing, must know whether a stamping out, this leads to the concept of drawing coefficient. Limit drawing coefficient depends on each drawing the allowable deformation degree. Many in the drawing, for wide flange drawing parts, should be in the first drawing, pull into; the diameter of the flange parts required, and after each time depth, the diameter of the flange remain unchanged. In order to ensure the flange withoutdeformation after drawing, wide flange drawing parts for the first time into the die material should be better than the last part of the actual parts drawing materials needed for multiple 3%~5%, these extra materials after various times of deep, gradually will reduce part material out back to the flange portion, the flange thickened, so as to avoid cracking.Keywords: cylinder, mold design, drawing, stamping目录摘要IIAbstractIII前言0第1章加工零件的工艺分析21.1零件分析21.2冲压件的工艺分析21.3制定冲压工艺方案3第2章模具总体设计52.1模具类型的选择52.2操作方式52.3卸料、出件方式52.3.1卸料方式52.3.2出件方式5第3章模具设计计算63.1工艺参数的确定及计算63.2确定拉伸次数63.3排样及材料的利用率73.3.1排样方法73.3.2材料的利用率8第4章冲压模具设计84.1确定冲压类型及结构形式84.2计算工序压力、选择压力机84.2.1落料力84.2.2卸料力84.2.3拉伸力94.2.4压边力94.3. 计算模具压力中心94.4. 计算模具零件主要工作部分刃口尺寸10第5章模具零件的选用115.1模架的选择115.2冲压设备的选用12第6章模具制造技术要求126.1表面粗糙度及标准126.2配合要求13第7章编写技术条件14第8章设计并绘制模具总装图及选取标准件16 毕业设计小结17结论18参考文献20前言冲压模具在实际工业生产中应用广泛。

ISO9001-2015模具维修管理程序(中英文)

模具维修管理控制程序(ISO9001:2015)1.0 目的 Aim规范模具维修流程,加快模具维修速度,保证模具和产品品质,确保生产的顺利进行。

Standardize the mold repair process to ensure the repair speed, quality of mold can guarantee smooth running of production.2.0 范围 Scope适用于公司所有已验收转量产模具的维护、保养等。

Applicable to all accepted and released to mass production mold.3.0职责 Responsibility3.1 QD部3.1.1负责试模产品的检验。

Testing and inspection of trial molding product3.1.2 负责提供试模产品的质量检验报告和参与验收。

Comply inspection report.3.2 生产部门Production Department3.2.1组织已维修模具试生产。

Organize trial production after mold repaired.3.2.2 试模生产评价。

Evaluate the trial production result.3.2.3模具维修结果签字验收。

Repaired mold acceptance and signature.3.3 计控部负责调整需要维修模具的机台生产计划,安排已完成维修的模具试模计划.Planning department responsible to reschedule the production plan of machine due to mold repair requirement and arrange the trail mold plan.3.4 设备部 Facility Department3.4.1负责填写《模具异常维修申请单》和《模具及配件外修单》。

一落二分割模具设计说明共28页word资料

绪论近年我国模具技术发展迅速,模具的设计水平和质量有了很大的提高,已接近国际先进水平。

特别是“十一五”以来,在汽车行业快速发展的引领下,极大地促进了模具技术的发展,使我国的模具技术由原来服务于低档小批量生产转向服务于高档轿车的新车型开发以及各类新产品开发。

采用模具生产零部件,具有生产效率高、质量好、成本低等一系列优点,使得模具的使用范围日益广泛,已成为现代工业生产的重要工艺装备和发展方向。

我国模具企业多为中小企业,自我发展能力较弱,虽然在技术上接近国外先进水平,但在技术改造投入方面能力有限,还保证不了高档次产品的快速开发。

与发达国家的模具工业相比,在模具技术上仍有差距。

今后,我国模具行业应在注重开发大型、精密、复杂模具;加强模具标准件的应用;推广CAD、CAM、CAE技术;重视快速模具制造技术,缩短模具制造周期等方面进行不断的技术创新,以缩小与国际先进水平的距离。

经过我国国民经济长期持续高速发展,机械行业在信息社会和经济全球化进程中也在不断发展,模具将向着更大型、更精密、更复杂及更经济快速方向发展;向着信息化、数字化、无图化、精细化、自动化方向发展;向着技术集成化、设备精良化、产品品牌化、管理信息化、经营国际化方向发展。

模具对国民经济和社会发展将起越来越大的作用,其技术水平的高低已成为衡量一个国家制造业水平的重要标志。

冲压加工一般不需要加热毛坯,也不像切削加工那样大量切除金属,不但节能而且节约金属。

冲压加工的制件是靠冲模完成,制件一致性好,尺寸稳定,互换性好,完全适应现代化大生产量的需要。

冲压是在常温下利用安装在压力机上的冲模对材料施加压力,使其产生分离、成型或接合,从而获得所需要制件的一种压力加工方法,是机械制造中先进的加工方法之一。

冲压不但可以加工金属材料,而且还可以加工非金属材料。

冲压生产过程依靠冲模和冲压设备完成加工,便于实现自动化,生产率高,操作简便。

冲压大多数采用薄板加工,冲压成型的制件质量轻,刚性好,可加工形状非常复杂的制件。

15年注塑模具设计大赛说明书

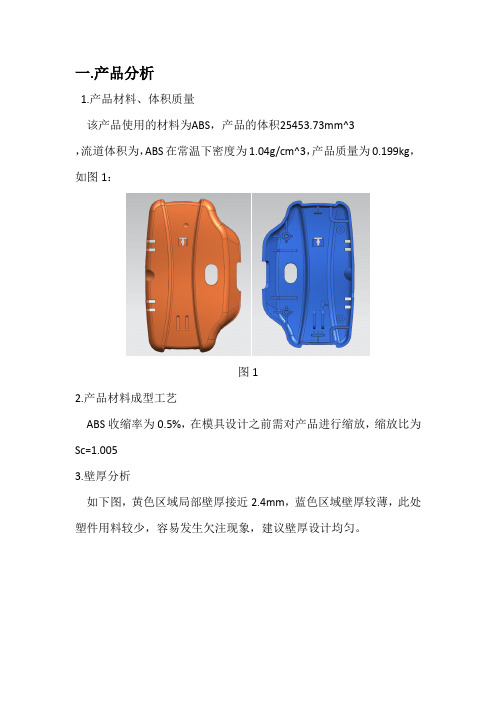

一.产品分析1.产品材料、体积质量该产品使用的材料为ABS,产品的体积25453.73mm^3,流道体积为,ABS在常温下密度为1.04g/cm^3,产品质量为0.199kg,如图1:图12.产品材料成型工艺ABS收缩率为0.5%,在模具设计之前需对产品进行缩放,缩放比为Sc=1.0053.壁厚分析如下图,黄色区域局部壁厚接近2.4mm,蓝色区域壁厚较薄,此处塑件用料较少,容易发生欠注现象,建议壁厚设计均匀。

4.脱模角度分析产品脱模角度为3°。

如图所示为红色区域为直面。

不利于脱模,建议添加拔模斜度。

二.注塑模具成型零件的设计2.1主分型面根据分型面的选择原则,结合产品结构,要求表面光洁无毛刺。

将主分型面设计在产品的最大投影处,该设计简化模具结构,不仅有利于模具型腔的排气,降低设计成本,而且不会对产品的外观造成破坏。

分型面外形如图:2.2成型零件结构设计及尺寸计算1.型腔型芯的结构设计型芯采用埋入式,底部用螺钉连接,镶拼斜顶入子,便于排气方便加工,零件损坏便于更换。

型芯型腔与模板的装配用不镶通,埋入式,底部用螺钉紧固。

2.型腔型芯的尺寸计算型腔型芯六面精加工,毛坯尺寸为180*130*45,产品尺寸116.21*72.25*22.12,封胶尺寸为33.33mm ,满足封胶要求。

型腔上表面距底面17.38mm,型芯下表面据分型面17.33mm,满足强度要求。

2.3侧抽机构设计1,侧抽结构设计如图深蓝色和浅蓝色标记该塑件的倒扣区域,在此处设计滑块结构。

滑块结构采用滑块加斜导柱的侧抽结构,如图所示:2,侧抽尺寸计算根据经验将产品侧向抽芯距离向外延伸2-3mm的安全距离在适当取整的抽芯距离为6mm,根据抽芯距离计算出导柱角度为13°2.4斜顶机构设计1.橙色标记的倒扣位于塑件内部,添加滑块比较困难,采用斜顶机构.斜顶采用整体式结构,如图所示:2.斜顶尺寸塑件倒扣深度1mm,塑件顶出距离为50mm,此设计斜顶角度为8°,计算出斜顶横向移动距离为9mm,满足比塑件倒扣深度大2-3mm要求。

塑料模具毕业设计xiu

摘要塑料工业是现代工业中的一个新兴的重要行业十几年来,塑料工业以惊人的速度发展-----平均以每年25%的速度递增。

在电子、汽车、电器、仪器、家电合同新登产品中,60%到80%的零部件都要依靠注射模具成型。

以其他加工制造方法相比,注射模具成型之间具备有高精度、高复杂程度、高一致等优良特点,因此得到了广泛的应用。

注射成型是塑料成型的一种重要方法,它主要适用于热塑性塑料的成型,可以一次成型形状复杂的塑件。

本课题就是将上下盖作为设计模型,以注射模具的相关知识作为依据,阐述塑料注射模具的设计过程。

本文将对上下盖精密注塑模设计,对塑件结构进行了工艺分析。

完成制件的成型零件(型芯、型腔等)的设计以及成型工艺设计计算。

本模具另一重要部分就是冷却系统的设计,根据塑件的结构特点以及顶杆的位置分布,冷却水管采用随形冷却。

明确了设计思路,确定了注射成型工艺过程并对各个具体部分进行了详细的计算和校核。

如此设计出的结构可确保模具工作运用可靠,保证了与其他部件的配合。

完成模具的结构设计后,对受力的零部件进行校核,是设计出来的塑料模具安全可靠。

完成校核后,确定各个零部件的尺寸精度,零部件之间的配合精度,成型零部件的粗糙度要求,使其达到生产要求的精度水平。

设计中将灵活利用所学的基础知识,并注意联系实践,应用UG、CAD等计算机辅助设计软件,完成模具的设计,并生成二维模具装配图、二维零件图和三维的模具装配图,所涉及的模具具有工程意义,可以用于生产实践。

关键词:精密注塑模;冷却系统;UG;CAD;MoldflowAbstractPlastic industry is a rising industry .Pastic industry is increasing by amazing 25% every year , Most, that is , 60% to 80% ,of the electronic products、vehicle parts、electrical apparatus 、instrument、househould appliances and communication equipments are shaped with injection mould . Compare with other processings ,injection products have the advantage of high procision ,high complexion and high consistency, which make injection mould process is used more and more widely.Plastic injection forming is an important method primarily applied for thermoplastic plastic forming, by which plastic parts with complexing shape can be forming at a stretch. This paper will exposit the designing course of the injection mould for the Upper and lower lid, on the basis of the mold-related knowledge.This paper will design the injection mould for Upper and lower lid, and make some process analysis of the plastic part’s structure. And also the design and calculation of the forming parts (core, cavity, slider, etc.) will be completed. Another important part of this paper is cooling system. According to the structural characteristics of plastic part, as well as the distribution of ejection pin, cooling holes conbined with the formal cooling channels are used.。

设计

摘要本模具是门合页上盖的注射成型模具。

它采用单型面分型,结构紧凑;采用点浇口,顶出时,由推杆和斜导柱共同作用下将制品顶出,完成制品内侧凹的抽芯;塑件由模具动模上的水道以两支回路分别冷却。

通过采用典型的型芯结构、多弹簧顶出复位系统,使得模具的使用寿命和可靠性大大提高。

经过在实践中不断优化加工工艺、控制加工精度和改进配模技术,从而大大缩短了配模时间和模具的制造周期,提高了劳动生产效率,降低了模具的制造成本。

毕业计论文主要由两部份组成:注射模具的工作原理及其结构设计;模具各部份尺寸计算。

关键词:注射模具门合页上盖注射冷却I Abstract This is the door hinge cover mold injection mold. It uses a single surface type, compact structure; using point gate, top out, by putting and under the action angle pin out of the top products, finished products, concave inner core pulling; plastic parts from the mold dynamic model Two loops on each channel to cool. By using a typical core structure, the top of the spring to reset the system more, making the mold life and reliability are increased. In practice, continuous optimization through process control and improvement of precision with modeling techniques, thus greatly reducing the distribution model and mold manufacturing cycle time, improve labor productivity, reduce manufacturing costs of the mold. Total graduate thesis consists of two parts: the working principle of injection molding and structural design; die size of each part of the calculation. Key words: Injection mold; Door hinge cover ; Injection; Cooling II 目摘录要.......................................................... I 论 (1)Abstract ........................................................ II 第1章绪 1.1 前言.................................................... 1 1.2 模具发展现状及发展方向. (1)1.2.1 国内外注塑模具的发展现状.......................... 1 1.2.2 国内外注塑模具的发展趋向.......................... 2 1.3 本课题的内容和具体要求.................................. 3 1.3.1 本课题的内容...................................... 3 1.3.2 具体要求.......................................... 3 第2 章零件材料分析及方案论证................................... 4 2.1 零件的材料及材料的特性. (4)2.1.1 零件的材料........................................ 4 2.1.2 尼龙6 材料的特点. (4)2.1.3 PA6 的注射成型工艺参数............................ 4 2.2 PA6 注射成型的原理及工艺过程............................ 4 2.2.1 注射成型的原理.................................... 4 2.2.2 热塑性注射成型工艺过程............................ 5 2.3 注射模具的基本组成...................................... 5 2.3.1 基本组成.......................................... 5 2.4 方案的论证和初步确定.................................... 5 第 3 章注射成型机的选择与成型腔数的确定......................... 7 3.1 注射成型机的选择........................................ 7 3.1.1 估算零件体积和质量................................ 7 3.1.2 零件和凝料的总体积................................ 7 3.1.3 注射机的选择...................................... 7 3.2 注塑机的校核............................................ 7 3.3 成型腔数的确定.......................................... 9 第 4 章浇注系统的设计.......................................... 10 4.1 浇注系统的作用.. (10)4.2 浇注系统的组成......................................... 10 4.3 主流道设计.............................................10 第 5 章成型零件结构设计........................................ 12 5.1 分型面的设计........................................... 12 I 5.1.1 分型面选择原则................................... 12 5.1.2 分型面的确定..................................... 12 5.2 型腔的分布............................................. 13 5.3 凹模的结构设计......................................... 13 5.4 凸模的结构设计......................................... 13 5.5 成型零件工作尺寸的计算................................. 13 5.5.1 影响塑件尺寸精度的因素........................... 13 5.5.2 模具成型零件的工作尺寸计算...................... 14 5.6 动模板的强度校核....................................... 16 5.6.1 厚度计算......................................... 16 第6 章导向与脱模机构的设计.................................... 17 6.1 导向机构的作用和设计原则...............................17 6.1.1 导向机构的作用................................... 17 6.1.2 导向机构的设计原则............................... 17 6.2 导柱、导套的设计....................................... 17 6.2.1 导柱的设计....................................... 17 6.2.2 导套的设计....................................... 18 6.2.3 导向孔的总体布局................................. 18 6.3 脱模机构的确定......................................... 19 6.3 顶杆横截面直径的确定与校核 ............................. 19 6.3.1 顶杆横截面直径的确定 .. (19)6.3.2 顶杆横截面直径的校核............................. 19 6.3.3 顶杆的形式.......................................20 6.4 复位杆的结构设计....................................... 20 6.4.1 复位杆的作用..................................... 20 6.4.2 复位杆的结构..................................... 20 第7 章侧向分型与抽芯机构的设计................................ 21 7.1 斜导柱抽芯机构设计原则.................................21 7.2 抽芯机构的确定......................................... 21 7.3 斜导柱抽芯机构的有关参数计算........................... 21 7.3.1 抽芯距S ......................................... 21 7.3.2 斜导柱倾斜角α 的确定............................ 22 7.3.3 斜导柱直径的确定................................. 22 7.3.4 斜导柱长度的计算................................. 23 7.4 滑块的设计............................................. 24 7.5 导滑槽的设计........................................... 24 II 第8 章冷却系统................................................ 25 8.1 温度调节对塑件质量的影响............................... 25 8.2 对温度调节系统的要求................................... 25 8.3 模具冷却装置的设计..................................... 25 8.3.1 冷却装置的设计要点............................... 25 8.3.2 水嘴的结构形式................................... 25 8.3.3 冷却水道的结构................................... 25 第9 章其它结构零部件的设计 (27)第10 章模具的可行性分析....................................... 28 10.1 本模具的特点.......................................... 28 10.2 市场前景与经济效益分析................................ 28 第11 章模具的建模仿真......................................... 29 11.1 模具的建模仿真........................................29 总致结......................................................... 30 谢......................................... 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

毕业设计修改内容

模具S12-1班

所有资料打文件夹 姓名-学号

电子版日期:2015-4-12

最终打印版:2015-4-15

一、设计说明书

1、标题字号,段落,排版规范化

2、公式中的上下标,如L s ,

长的公式采用 插入-公式编辑器 0.010.021010100s L -=⨯=

二、图纸

1、图纸装配图、零件图参考范例

2、所有图纸都要有图框,图框中姓名、班级都要填写正确

3、装配图、零件图有模板,模板中绿色字体根据你的设计填写对应的名称、比例、姓名等。

三、毕业设计开题报告等文件中名字、日期填写正确

指导老师:按照分组表格里填写

系主任:卢勤。