the 湿式空气氧化系统的远程io 控制方案guide download

湿式催化氧化法(2018.12.4)

实验装置采用固定床连续鼓 泡式反应器(简称固定床反 应器)。固定床反应器设计 压力为15 MPa,温度< 400℃ , 内径15mm、长度600 mm。

[3]曾经,彭青林.催化湿式氧化技术处理高浓度有机废水催化剂研究[J].环境污染与防 治,2009,31(08):37-40+45.

应用实例2

生物法

通过生物吸附、以空气吹脱 BOD/COD> 0.3 ,可生物 COD去除率60%左右,苯胺,硝基 占地面积大,投资高,受 及微生物新细胞物质合 降解的有机物废水、污泥 苯能基本达标,运行费用低,易管 废水成分和浓度限制,停 成消耗而降解 理 留时间长,脱色差,不适 合盐浓度高的废水 加入混凝剂,减少电荷及双电 废水中以悬浮状或胶体形 COD去除率70%左右,处理费用较低 污泥量大,适用范围窄 层的有效距离,降低电位,通过 式存在的污染物,胶体颗 ,苯胺类,酚类可达标 ,难达标 吸附架桥形成大絮团 粒为0.1~ 1 nm 废水中还原性有机物 少量高浓度废水、污泥 可使一些有机物氧化分解,氧化停留 氧化剂用量大,只对某 时间少 些难降解有机物有效 蒸发液吸收后,污染物基本达标, 能耗高,投资大 能回收盐

(2)链的发展或传递: 自由基与分子相互作用,交替进行使自由基数量迅速增加 的过程。

RH + •OH → R • + H 2O R • +O 2 → ROO • ROO • + RH → ROOH + R •

(3)链的中止: 若自由基之间相互膨胀生成稳定的分子,则链的增长过程 将中断。

R • + R• → R-R ROO • + R• → ROOR ROO • + ROO • + H 2O → ROOH + ROH + O 2

湿式空气氧化法

温度 ℃

湿式空气氧化法

一定反应条件下COD最大处理量

在湿式氧化过程中,废水中的COD成分氧化放出的热量 靠增加反应器内水温而消耗,在反应压力一定的情况 下,反应器内水温达到饱和温度时,氧化废水中COD放 出的热量就被用于蒸发水。所以处理水的COD和空气供 应量的确定是保证反应器内水保持液相不被蒸干的重 要条件。下面举一例说明: 反应器在289℃ ,105.5 kg/cm2条件下操作。每一公 斤干空气要2公斤水蒸汽饱和。通过计算在这个条件下 废水的最大处理COD为104 g/L.。为了使氧化反应顺利 进行,水在气相与液相的分布比例以不大于85:15为好。 则进水COD浓度应不超过 90 g/L.。

湿式空气氧化工艺流程简图

反应器 加热炉 热交换器 废 水 碱 空 气 冷却器 压缩机 处理水 泵 尾 气 气液分离器

湿式空气氧化法

工艺流程说明

废水首先收集在废水罐中,调节pH值后,经高压进料 泵加压后与从空气压缩机来的空气混合,送入换热器 与从反应器来的热物料换热,然后进入加热炉加热到 反应温度,导入湿式氧化反应器,反应后的物料经与 进料换热,在进一步在冷却器冷却后进入气液分离器, 分离出未利用的尾气和二氧化碳,尾气直接排空,分 离的液体排出到进一步处理系统。

湿式空气氧化法

导致COD减少及BOD和挥发酸增加。随着COD的继续 下降使BOD达到最大值和挥发酸的继续增加。最终因 挥发酸等中间产物的完全氧化,COD、BOD和挥发酸 浓度都将降低,生成二氧化碳和水。总之在WAO过程 中,复杂的有机物降解成简单的有机物,这种降解比 COD的下降更快,因而,即使是低氧化度的WAO,也 将显著提高废水的BOD/COD比值而改善生物可处理性。 在WAO过程中,废水中的氰化物、亚硝酸盐和硫代氰 酸盐等分子量较小的毒基化合物也能迅速被氧化,各 种无机硫化物、硫醇及酚等也能被破坏。

湿式空气氧化法处理乙烯废碱液装置的技术改造

湿式空气氧化法处理乙烯废碱液装置的技术改造渡尜乙烯工业21)07,19(2)17—20ETⅡENEINDUSTRY湿式空气氧化法处理乙烯废碱液装置的技术改造刘炳鹏,董明会2(1中国石化齐鲁石化公司烯烃厂,山东淄博255411;2中国石化石油化工科学研究院,北京,100083)摘要:针对中国石化齐鲁石化公司烯烃厂乙烯装置废碱液处理系统在试运转过程中存在的问题,通过分析原因,提出并实施改进工艺的相关措施,得到一组适宜的工艺操作参数,保证了废碱液湿式空气氧化装置的稳定运行.关键词:湿式空气氧化;废碱液;调优中国石化齐鲁石化公司烯烃厂(以下简称齐鲁乙烯)720kt/a乙烯二期改造采用Lummus的三段碱洗法脱除裂解气中的c02,H2s等酸性气体.碱洗塔排出的废碱液中除含有Na2S,Na2C03,NaOH和少量的Na2S03,Na2S203外,还含有硫醇等有机硫化物,因而具有难闻的臭味.碱洗过程中裂解气重组分的冷凝以及双烯烃类的聚合,使废碱液中还含有有机类物质1].由于这股废碱液具有强碱性,且含有较高浓度的硫化物和有机物,很难处理,经常对下游污水处理厂造成冲击,影响污水排放达标率.目前,处理废碱液的预处理方法主要有氧化法,中和法,沉淀法,汽提法及生物法等l2,3].国内外的研究结果证明,湿式空气氧化法是较为理想的预处理方法,国外采用湿式空气氧化法处理乙烯废碱液已有1O多年的历史_4J.齐鲁乙烯15t/h废碱液湿式空气氧化装置是720kt/a乙烯改造项目的配套装置,采用Linde公司的低温低压湿式氧化处理技术,废碱液处理装置自开车以来出现了反应不合格,汽提效果差,设备腐蚀等问题,通过技术改造和优化操作,目前废碱液排放基本达到标准.1湿式空气氧化法工艺原理废碱液的湿式氧化是利用空气中的氧在较低的温度和压力下,将废碱液中的硫化物氧化为硫代硫酸盐,亚硫酸盐或硫酸盐,脱除废碱液的臭味,将酚等有机物部分氧化,提高废碱液的可生化降解性,再经生化系统适当处理后就可以达标排放.在湿式氧化过程中发生的主要化学反应如下[5,6]:2Na2S+202+H21]—N2S20+2NaOHNa2s203+202+2NaOH--~2Na2S04+H202NaRS+1/202+H'RSSR+2NaOH2流程简介齐鲁乙烯废碱液湿式空气氧化的工艺流程见图1.图1废碱液湿式空气氧化系统流程示意废碱液由废碱液进料泵加压后送至废碱液氧收稿日期:2007一Ol一29.作者简介:刘炳鹏(1970一),男,山东省昌邑市人,大学学历,工程师,中国石化齐鲁石化公司首席技能大师,1995毕业于青岛化工学院,毕业后一直从事乙烯生产管理工作.乙烯工业第19卷化进/出料热交换器预热至100~120℃.热交换器出口的废碱液在碱/空气/蒸汽混合器中与中压蒸汽和压缩空气混合,达到一定温度(120oC)后从底部进入氧化反应器,反应压力控制在在0.8~1.0MPa.废碱液在反应器中停留8小时后从反应器顶部出来,在进/出料换热器和氧化后碱液冷却器中冷却至50℃左右,进入中和罐.中和罐的废碱液经进一步冷却后进入汽提塔中采用空气汽提,汽提塔的操作压力微低于环境压力,汽提出的气体送入150m高的烟囱排人大气.齐鲁乙烯废碱液湿式空气氧化装置设计采用2个氧化反应器并联使用,每小时处理废碱液15 t,设计中考虑了:3种工况.3种工况下的废碱液规格见表1:其主要工艺控制参数见表2;废碱液经过氧化处理后的废碱液规格见表3.表1各工况下的废碱液规格表2废碱液处理系统控制参数控制对象正常值反应器单台进料/(kg?h)反应人口温度/℃反应器单台空气~/(kg?hI1)反应器出口压力/MP,a表3氧化处理后的废碱液规格指标排放值3装置运行中出现的问题及优化措施3.1装置运行中出现的问题齐鲁乙烯废碱液湿式空气氧化装置于2OO4年10月与乙烯装置同时开车,开工后始终无法正常运行,主要问题有:(1)废碱液中油含量过大.由于废碱液是在裂解气碱洗过程中产生的,因此含有一定量的浮油,乳化油和黄油.浮油和乳化油含量过高,进入反应器后,油组分闪蒸导致油分压过高,操作不稳定;废碱液中黄油的存在经常导致管线,过滤器,塔釜等堵塞,直接影响装置的稳定运行;另外,油含量过高,还会使废碱液中的酚浓度增加.相关研究表明,在废碱液湿式氧化处理工艺中,酚的氧化反应主要在温度高于150 ℃时进行,在反应温度为120~150℃时,酚的氧化率仅为6%~7%[.齐鲁乙烯装置采用物理沉降法和汽提塔来分离废碱液中的黄油,但由于黄油密度较大(约为0.9797g/mL),致使分离效果差,废碱液中的油类超标,影响了废碱液氧化处理系统的稳定运行.(2)反应器入口硫化钠含量过高.乙烯装置改扩建开车后,由于裂解气中酸性气体含量过高,造成碱用量增大的同时也增大了废碱液中硫化钠的含量,大压缩区碱洗塔排出的废碱液中硫化钠含量通常大于8%,小压缩区的废碱液中硫化钠含量通常大于ll%,废碱液中硫化钠的含量大幅超出设计值(见表1),导致反应器出口的硫化钠含量超标,达不到排放要求.(3)氧化空气量不足.齐鲁废碱液湿式空气氧化装置原设计中新增两台空气压缩机,由于现场位置和投资原因,仅增加了1台.系统开车初期,单台空气量仅能达到1700kg/h,远低于设计值(见表2),从而导致氧化系统反应不合格.(4)汽提塔尾气带液,汽提效果差.开工初期废碱液氧化处理系统和汽提系统同时投用,在运行过程中,汽提系统存在诸多问题,尾气线带液严重,废碱液经常夹带至烟囱.汽提塔运行参数正常但效果差,汽提前后COD差别不大.(5)设备腐蚀严重.废碱液湿式空气氧化装置原设计主要设备材质均为碳钢,由于废碱液中含有较高浓度的硫化钠,碳酸钠,氢氧化钠等,具有较强的腐蚀性,同时劝伽720姗∞坦<痕lg)一●.吨物氢炭雌一一一第19卷刘炳鹏等.湿式空气氧化法处理乙烯废碱液装置的技术改造反应是在较高温度和压力下进行,介质有强氧化性,因此对设备管件的腐蚀较为严重.废碱液湿式空气氧化装置开车以来,废碱液反应器,进出料换热器及部分管线,阀门腐蚀严重被迫更换,多次停车处理,严重影响该装置的稳定运行.3.2优化改进措施(1)优化碱洗塔操作,减少废碱液中油类物夹带.为了减少"黄油"在废碱液中的形成,应控制好碱洗各段的碱浓度,避免碱浓度过高,否则容易引起"黄油"的聚合;严格控制裂解气人塔温度在40~43℃,并尽量靠下限操作.经过优化碱洗塔工艺操作参数,废碱液中油含量基本控制在1700~1800g/g.,低于设计值.(2)降低反应器人口硫化钠含量.针对氧化反应器人口硫化钠含量超标问题,采用了引人工艺洗涤水,将碱洗塔顶原设计进裂解气水洗塔的洗涤水,改为进废碱液储罐,用于稀释废碱液,以降低:乓硫化钠含量,从而保证反应器出口硫化钠含量合格.另外,由于工艺条件,操作条件波动等原因,可能导致反应器出口的硫化钠含量超标,为确保排放合格,在反应器出口加1条返回线,当出口硫化钠含量超标时,将不合格废碱液返回至进料泵入口,从而确保排放合格.(3)改造空气进料线,提高反应空气量.空气量直接影响反应物的流态和氧化效果,合理控制空气量是氧化反应进行的必要条件,倘若空气量过大,则反应器内流态成为层流,导致空气与碱渣的接触面积减小,影响氧化反应的进行; 若空气量继续增大至使反应器内的流态呈喷射流时,一方面会使反应器液面失控,尾气带液;另一方面则导致废碱液氧化效果急剧下降.空气量控制的最佳效果是在反应器内产生微小的气泡,以提高氧化效果_5_5.针对氧化反应器压缩空气量达不到设计值的问题,采取降低空气管线的阻力降,提高反应空气量的措施.经核算,自空压机出口至反应器人口配1条原空气线的1:52.4mm(6英寸)副线.投用后, 单台运行时可保证2500kg/h的空气量,基本符合设计要求,较好的改善了氧化反应效果.(4)通过工艺改造,避免汽提塔尾气带液,改善汽提效果.针对汽提塔尾气带液,汽提效果差的问题,经分析主要有以下原因:①尾气中含水为饱和态,系统长时间停运,尾气温度降低,液体冷凝,在管道内积存,开车时被尾气短时间内夹带,甚至出现水击;②尾气凝液分液罐液位计坏,分液罐时满时空,造成带液;③汽提量过大,造成液体夹带;④汽提塔空气进料易形成液封,经常发生空气吸人不畅.为解决尾气带液问题,采取了以下措施:尾气线增加脱液罐;汽提空气进料线增加排液措施,并定期排放;系统开车时,缓慢引入反应空气,使凝液被逐步带走.(5)设备材质选型的改进.设备,管线腐蚀泄露是影响废碱液处理装置长周期运行的一个主要因素[.腐蚀在反应器出,人口等高温区尤为严重,一方面反应器出口至分液罐物料为汽液两相,存在冲刷减薄问题;另一方面,反应器人口和出口至分液罐物料介质温度较高,且呈碱性,在碳钢材质的碱脆范围内,碱脆, 应力腐蚀严重.因此利用计划停车机会,更换了进出料换热器,出口换热器,进出口截止阀,出口至中和罐部分管线,设备均采用316L型钢,可耐碱性腐蚀,避免了装置泄漏,保证了废碱液氧化处理装置的运行周期.4优化改进后湿式空气氧化装置的运行效果经过优化工艺参数和一系列技术改造后,氧化反应器出口硫化钠的浓度降至70g/g左右,装置运行效果良好,满足了生产排放需要.改进后的主要工艺参数见表4.表4废碱液处理系统改进后的主要控制参数控制对象正常值反应器单台进料/(kg'h)反应人口温度/反应器单台空气量/(kg?h)反应器出口压力/MPa3Ooo~7Oooll02Ooo~250o0.72装置改造后,反应器人口废碱液的硫化钠浓?20?乙烯工业第19卷度基本控制在设计值附近,从而保证了氧化反应系统的稳定运行.反应器进,出料硫化钠含量的部分分析数据见表5.表5氧化反应器进,出料硫化钠含量分析W,%5结语通过优化工艺参数和技术改造,解决了齐鲁乙烯废碱液湿式空气氧化装置存在的废碱液含油?潆雀?量高,反应器人口硫化钠含量超设计值,压缩空气量不足,尾气带液,设备腐蚀严重等问题,保证了该装置的稳定运行,使废碱液达到排放指标,满足了后续生化处理的要求.参考文献1王松汉,何细藕.乙烯工艺与技术[M].北京:中国石化出版社,2OOO.372~3822乌锡康.有机污染治理技术.上海[M]:华东化工学院出版社,19893WeaterRF.ExhaustCasesStripH20fromSourFloodWa—ter.PetEng,1983,5:51—584ClaudeEE.WetAirOxidationofRefinerySpentCaustic. EnvironmentalProgress,1998,17(1):28—305邓德刚,韩建华.湿式氧化碱渣处理装置的若干问题[J].炼油设计,2OO2,32(5):53~556于燃旺,董明会.乙烯装置废碱液处理的现状与展望.乙烯工业[J],2004,16(2)54577郭宏山.炼油及乙烯装置废碱液湿式氧化处理工艺的研究[J].石油炼制与化工,2000,31(10):39—43裂解汽油芳烃抽提成套技术通过鉴定由中国石化工程建设公司,中国石油化工股份有限公司石油化工科学研究院承担的"裂解汽油芳烃抽提成套技术"近日通过中国石化股份有限公司科技开发部组织的技术鉴定,认为该总体技术达到了国际先进水平.所开发的环丁砜液抽提的主要创新点是:抽提塔非芳烃不经过水洗直接循环;取消芳烃的白土精制系统;采用特有的能量回收措施——甲苯塔和二甲苯塔顶物流同时作为苯塔底热源,且利用二甲苯作热源的重沸器也可采用 1.6MPa蒸汽加热;采用产品在线分析仪替代三苯产品的中间产品检查罐;采用自主开发的BJ塔盘.,从甲苯塔底直接抽出二甲苯产品.该成套技术具有产品质量好,回收率高,能耗物耗低的优点.该工艺在扬子一巴斯夫有限责任公司360kt/a芳烃抽提装置中实现了工业应用.经考核及1年多连续运行结果表明,产品质量指标(苯产品纯度99.99%,冰点5.51oC;甲苯产品纯度99.92%;混合二甲苯纯度99.41%;抽余油中芳烃含量O.23%),芳烃产品收率(大于99.92%),单位产品的能耗(标油,76.24kg/t)和溶剂消耗(抽余油和回收塔混合芳烃中溶剂含量均小于1pg/g)均达到或优于合同规定的指标;装置溶剂质量,真空系统密闭性能,贫富溶剂换热效果等多方面创造了国内同类装置运行的最好纪录,经济效益显着.(中国石化工程建设公司)。

湿式氧化技术

湿式氧化技术

湿式氧化技术是一种在不需要高温的情况下对有机物进行氧化

的有效方法。

这种技术的特点是能够在低温条件下去除有害有机物,有效地减少温室气体和污染物的排放,使空气更加清新。

湿式氧化是生物降解有机物的一种有效方法,其效率较高,可用来处理容易降解的有机物,如溶解有机物、悬浮颗粒物等。

通常湿式氧化是使用氧化剂,如氯或氧气,以及其他物质,如氯酸、甲酸或碳酸,在溶解性有机物中形成一个氧化剂池。

当氧化剂池中的氧化剂与有机物接触时,氧化剂会将有机物转化为非有害的产物,从而达到处理有害有机物的目的。

湿式氧化技术大大改善了对有害有机物处理的效率,低温下对有害有机物的处理更加有效,因而大大减少污染物的排放。

而且,湿式氧化技术可以改善传统的燃烧技术,使总的污染物的排放量进一步减少,有效缓解环境污染问题。

湿式氧化技术不但可以改善空气质量,而且可以有效地减少产生的不良气体的排放,从而对保护地球环境起到了积极的作用。

此外,湿式氧化技术在处理污水和废水中还可以起到很好的效果。

湿式氧化技术可以减少废水中的有害有机物,如污染物、烃类等,有效降低污水的浓度,从而能够保护水资源的完整性。

在实际应用中,湿式氧化技术的应用越来越广泛,可用于对有害有机物进行低温氧化处理,还可以降低废水中的污染物。

湿式氧化技术不但能够有效减少污染物的排放,而且还可以提高废水的处理效率。

总之,湿式氧化技术是一种高效、有效、安全的处理有害有机物和污水废水的方法,可有效减少污染物的排放,降低空气污染,有助于改善环境质量。

因此,这种技术在未来的环境污染治理中必将发挥重要作用,值得我们加以重视和研究。

湿式空气氧化法

中国石油化工集团公司抚顺石油化工研究院

湿式空气氧化法

湿式空气氧化法是Zimmerman为处理纸浆废液确立的 工艺过程,以后被应用于下水污泥的处理,在芝加哥 等美国各城市使用。在日本也有横滨市等下水污泥处 理例,但主要是作为生屎尿的处理法普及的,进而还使 用于石油化工厂排水,主要是丙烯腈(农药)制造工 程排水。我国自70年代中期由蔡明初先生开始研究和 介绍湿式空气氧化法,并试验对硝基苯废水的处理, 80年代初抚顺石油化工研究院和沈阳化工研究院分别 开展了湿式氧化法处理页岩干馏废水、丙烯腈废水和 有机磷、有机氯农药废水的处理试验,并掌握了湿式 空气氧化法处理技术。在80年代末90年代初宝钢、抚 顺乙烯、盘锦乙烯、茂名乙烯、乌鲁木齐乙烯在引进 主体工艺的同时引进了湿式空气氧化工艺成套设备。

湿式空气氧化法

温度、压力与反应时间对氧化反应过程的影响

废水中有机物的氧化可根据温度、压力与反应时间条件任意控制 氧化深度。一般反应是随反应温度的上升,COD去除率随之增加 的趋势进行。试验证实COD的去除率与水中溶解氧的过剩率无关。 当温度为150℃左右时,大约有5-10%的COD被氧化,在温度升 至320℃时,大多数有机物被完全氧化。反应温度直接影响反应 速度,在低温下反应时,反应进行的慢,达到氧化平衡的时间长, 当在300℃左右高温时,反应几乎是瞬时反应。 氧化反应压力要首先考虑反应器内气相空间水蒸汽和干空气的重 量比。在各种反应条件下,气相中蒸汽的分压是此温度的饱和蒸 汽压。反应温度和反应压力的一般关系见下表

湿式空气氧化工艺流程简图

反应器 加热炉 热交换器 废 水 碱 空 气 冷却器 压缩机 处理水 泵 尾 气 气液分离器

湿式空气氧化法

工艺流程说明

水污染控制工程

2.2 超临界水氧化处理的工艺

首先,用污水泵将污水压入反应器,在此与一 般循环反应物直接混合而加热,提高温度。然 后,用压缩机将空气增压,通过循环用喷射器 把上述的循环反应物一并带入反应器。 有害有机物与氧在超临界水相中迅速反应,使 有机物完全氧化,氧化释放出的热量足以将反 应器内的所有物料加热至超临界状态,在均相 条件下,使有机物和氧进行反应。 离开反应器的物料进入旋风分离器,在此将反 应中生成的无机盐等固体物料从流体相中沉淀 析出。

离开旋风分离器的物料一部分循环进入反应器, 另一部分作为高温高压流体先通过蒸汽发生器, 产生高压蒸汽,再通过高压气液分离器,随 N2 和大部分CO2离开分离器,进入透平机,为空气 压缩机提供动力。 液体物料(主要是水和溶在水中的CO2)经排出 阀减压,进入低压气液分离器,分出的气体 (主要是CO2)进行排放,液体则为处理后水, 而作补充水进入水槽。 反应转化率R (R=已转化的有机物 /进料中的有 机物)取决于反应温度和反应时间。延长转化 时间可以降低反应温度,但将增加反应器体积, 增加设备投资。

进入反应器的废液先被预热,在移动到反应器中部时与加入 的氧化剂混合,通过氧化反应,废液得到处理。

生成的产物从反应器的内管入口进入热交换器。反应 器内的压力由减压器控制,压力值通过压力计和一个 数值式压力传感器测定。在反应器的管外安装有电加 热器,并在不同位臵设有温度监测装臵。在反应器的 中部、底部和顶部均设有取样口。 该装臵也可以用来处理剩余污泥。

2 超临界水氧化法

超临界水氧化法(Supercritical Water Oxidation, 简称 SCWO) 就是在超临界水的状态下将废水中 所含的有机物用氧气氧化分解成水、二氧化碳 等简单无害的小分子化合物的方法。 2.1 湿式空气氧化法的原理 (1)超临界水及其特性 在通常条件下,水始终以蒸汽、液态水和冰这 三种状态之一存在,而且是极性溶剂,可以溶 解包括盐类在内的大多数电解质,对气体和大 多数有机物则微溶或不溶,密度几乎不随压力 而改变。

湿式氧化技术在污水处理中的应用现状及展望

湿式氧化技术在污水处理中的应用现状及展望摘要:湿式空气氧化法(WAO)是一种有效的处理有毒、有害、高浓度有机污水的水处理技术。

本文阐述了湿式氧化技术发展历程,该技术的原理、特点,以及在污水处理方面的工程应用情况,最后指出了湿式氧化技术在今后研究中的发展方向。

关键词:湿式氧化;工业应用;污水处理1 湿式氧化技术介绍1.1 湿式氧化技术背景湿式空气氧化技术(WAO—wet air oxidation)是从本世纪50年代发展起来的一种高级氧化技术。

该技术是在高温(150~350℃)、高压(0.5~20MPa)操作条件下,在液相中用氧气或空气作为氧化剂(现在也有使用其它氧化剂的,如臭氧、过氧化氢等),氧化水中呈溶解态或悬浮态的有机物、还原态的无机物的一种处理方法,最终产物是二氧化碳和水。

在室温至100℃范围内,氧的溶解度随温度升高而降低,但在高温、高压下,氧在水溶液中的这一性质发生了改变。

当温度大于150℃,氧的溶解度随温度升高反而增大,且其溶解度大于室温状态下的溶解度,同时氧在水中的传质系数也随温度升高而增大。

因此,氧在水溶液中性质的变化增强了反应系统的氧化特性。

湿式氧化工艺最初由美国的F.J.Zimmermann于1958年研究提出,主要应用于活性炭再生、含氰废水、煤气化废水、农药生产废水、丙烯晴生产废水、焦化废水、印染废水、造纸黑液、城市污泥、电镀废水等难降解有机废水的处理上。

到目前为止,国际上已成功地将湿式氧化技术(WAO)应用于城市污泥和丙烯腈、焦化、印染工业废水及含酚、有机磷、有机硫化合物的农药废水的处理。

1.2 湿式氧化反应机理WAO反应形式复杂,主要包括传质和化学反应两个过程。

目前的研究结果普遍认为WAO反应属于自由基反应,反应分为链的引发、链的发展或传递、链的终止三个阶段。

(1) 链的引发:由反应物分子生成自由基,在这个过程中,氧通过热反应产生H2O2,反应如下:RH+O2→R·+HOO·(RH为有机物)2RH+O2→2R·+H2O2H2O2+M→2OH·(M为催化剂)(2) 链的发展或传递:自由基与分子相互作用,交替进行使自由基数量增加。

催化湿式氧化过程模拟

催化湿式氧化过程模拟

催化湿式氧化(Catalytic Wet air oxidation,简称 CWAO)是一种在高温、高压和催化剂存在的条件下,将有机污染物氧化为二氧化碳、水和无机物的高级氧化技术。

该过程的模拟可以帮助我们更好地理解和优化催化湿式氧化过程,以提高其处理效率和经济性。

在催化湿式氧化过程模拟中,我们通常需要考虑以下几个方面:

1. 反应物和催化剂:需要明确反应物(如有机废水)的组成和浓度,以及所使用的催化剂的类型和性质。

2. 操作条件:包括反应温度、压力、氧气分压、停留时间等因素,这些条件会直接影响反应速率和转化率。

3. 反应动力学:通过建立适当的反应动力学模型,可以预测不同操作条件下的反应速率和转化率,为过程优化提供依据。

4. 传质和传热:在催化湿式氧化过程中,传质和传热对反应效率有重要影响。

因此,需要考虑反应物和催化剂之间的传质以及反应体系的热量传递。

5. 模拟方法:可以使用数学模型(如反应器模型、动力学模型等)或计算机模拟软件(如 Aspen Plus、COMSOL 等)来进行催化湿式氧化过程的模拟。

通过催化湿式氧化过程模拟,我们可以深入研究不同因素对反应的影响,优化操作条件,选择合适的催化剂,提高反应效率和处理能力。

同时,模拟结果还可以为实际工业应用提供指导和参考。

需要注意的是,催化湿式氧化过程模拟的准确性和可靠性取决于所使用的模型和数据,以及对实际过程的理解和经验。

因此,在进行模拟时,需要充分考虑实际情况,并结合实验数据进行验证和修正。

第8部分湿式氧化技术

( 4 ) 二次污染较少 ——C 被转化为 CO2 , N 被转化 二次污染较少——C 被转化为CO 为 NH3 、 NO3- 、 N2 , 卤化物和硫化物被氧化为相应 的无机卤化物和硫化物, 在反应过程中没有NO 的无机卤化物和硫化物 , 在反应过程中没有 NOx 、 SO2、HCl、CO等有害的物质产生。 HCl、CO等有害的物质产生 等有害的物质产生。 (5)能耗少,可以回收能量和有用物料——系统的 能耗少,可以回收能量和有用物料——系统的 反应热可以用来加热进料, 反应热可以用来加热进料 , 系统中排出的热量可以 用来产生蒸汽或加热水, 用来产生蒸汽或加热水 , 反应放出的气体可以用来 产生机械能或电能等。 产生机械能或电能等。

8. 反应产物 一般条件下,大分子有机物经湿式氧化处理后, 一般条件下,大分子有机物经湿式氧化处理后, 大分子断裂, 大分子断裂,然后进一步被氧化为小分子的含氧 有机物。乙酸是一种常见的中间产物, 有机物。乙酸是一种常见的中间产物,由于其进 一步氧化较困难,往往会积累下来。 一步氧化较困难,往往会积累下来。如果进一步 提高反应温度, 提高反应温度,可将乙酸等中间产物完全氧化为 CO2和H2O等最终产物。 等最终产物。 选择适宜的催化剂和优化工艺条件, 选择适宜的催化剂和优化工艺条件,可以使中间 产物有利于WAO的彻底氧化 产物有利于WAO的彻底氧化。 的彻底氧化。

3. 湿式氧化技术的特点(与常规的处理方法相比) 湿式氧化技术的特点(与常规的处理方法相比) (1)应用范围广——几乎可以无选择地有效氧化各 应用范围广——几乎可以无选择地有效氧化各 类高浓度有机废水, 特别是毒性大、 类高浓度有机废水 , 特别是毒性大 、 常规方法难降 解的废水; 解的废水; (2)处理效率高——在合适的温度和压力条件下, 处理效率高——在合适的温度和压力条件下 在合适的温度和压力条件下, WAO的COD处理效率可达到 %以上; WAO的COD处理效率可达到90%以上; 处理效率可达到90 (3)氧化速度快——大部分的反应停留时间在30~ 氧化速度快——大部分的反应停留时间在 ~ 大部分的反应停留时间在30 60 min以内(停留时间短)。处理装置小,占地少, min以内 停留时间短) 处理装置小,占地少, 以内( 结构紧凑,易于管理。 结构紧凑,易于管理。

湿式催化氧化技术及其应用

湿式催化氧化技术及其应用1、工艺简介催化湿式氧化技术(CW AO)是在一定的温度、压力和催化剂的作用下,经空气氧化,使污水中的有机物及氨分别氧化分解成CO2、H2O 及N2等无害物质,达到净化的目的。

其最显著的特点是以羟基自由基为主要氧化剂与有机物发生反应,反应中生成的有机自由基可以继续参加·HO的链式反应,或者通过生成有机过氧化自由基后,进一步发生氧化分解反应直至降解为最终产物CO2和H2O, 从而达到氧化分解有机物的目的。

常规的有机污染物的处理效果高达95%以上;对于特别难降解的,选择合适的催化剂,可实现90% 左右的去除率。

催化湿式氧化法具有净化效率高,流程简单,占地面积小等特点,有广泛的工业应用前景。

适用于治理焦化、染料、农药、印染、石化、等工业中含高化学需氧量(COD)或含生化法不能降解的化合物(如氨氮、多环芳烃、致癌物质BAP等)的各种工业有机废水。

2、工艺流程废水经高压进料泵加压后与从空气压缩机来的空气混合后,送入换热器与从反应器来的热物料换热,然后进入二级换热器加热到反应温度,导入氧化反应器。

废水中有机物被氧化,同时反应释放出的热量使混合液体的温度维持恒定。

反应器内流出的液体的温度、压力均高,在换热器内被冷却,反应过程中回收的热量用于大部分废水的预热。

冷却后的液体经过压力控制阀降压后,液体在分离器分离为气、液两相。

3、技术特点1、反应条件温和:与常规湿式氧化技术相比,CW AO技术需要的反应温度及反应压力较低;2、处理效率高:CW AO技术可使多数有机废水的COD去除率达90%以上,且出水可生化性得到较大提高;3、装置占地面积小:与传统生化法相比,CW AO装置占地面积较小,80 m3/d规模的装置占地面积仅为400m2;4、能耗低:CW AO装置全过程由DCS集成与控制,处理过程可实现自热,节能效果明显;5、适用范围广:CW AO适用于治理焦化、染料、农药、印染、石化、皮革等工业中含高COD或含生化法不能降解的化合物(如氨氮、多环芳烃、致癌物质BAP等)的各种工业有机废水。

0312.湿式空气氧化(WAO)工艺

湿式空气氧化(WAO)工艺湿式空气氧化(WAO)工艺最早是由美国ZIM—PRO公司研制开发,故又称为ZIMPRO处理工艺,1958年由Zimmerman首次将其应用于污水处理。

该工艺是将待处理的物料置于密闭的容器中,在高温高压条件下通入空气或纯度较高的氧作为氧化剂,按湿式燃烧原理使污水中有机物降解。

在此之后,日本、欧共体、美国等陆续将该技术运用于造纸废水、化工废水等高浓度有机物的废水处理中。

据报道,至2000年,世界上采用这种工艺建成的WAO工厂已有200多家,ZIMPRO工艺虽然处理效率高,但由于其反应器终端温度很高,对反应材质要求很高,要求耐高温高压、耐腐蚀,因此设备投资高,限制了它的进一步推广。

为了克服ZIMPRO工艺的缺点,各国纷纷推出新型的湿式氧化工艺,如t3本石化公司提出的NPC工艺;70年代后发展了催化湿式氧化工艺(CWA0);1982年美国MADOR公司开发的超临界湿式氧化工艺(SWA0)等。

国内许多科研人员对WAO工艺进行了深入研究,其中杨奇、钱易等首次将湿式氧化法应用于香料废水的处理,在中温160℃、中压2.8MPA的条件下,香料废水经30分钟湿式氧化处理,COD,TOC,色度的去除率分别可达到48%,51%和95%,可生化性增强(图1)。

董岳刚等得出了湿式氧化工艺的动力学参数。

杨奇、赵建夫等在WAO基础上应用催化湿式氧化(CWAO)工艺处理香料废水,对催化反应机理及催化剂对反应的影响做了讨论,证明了废水经CWAO处理后可生化性明显地提高,并得到了苯环取代基的氧化规律,认为很难氧化的苯环上的取代基分为吸电取代基和供电取代基,供电取代基强化氧化过程,吸电取代基延缓氧化过程,这对香料废水中芳烃和芳香族化合物的氧化有很好的指导意义。

根据WAO工艺的特点,一些人还提出了两步联合处理工艺,因为单独采用WAO法处理高浓度有机污水,往往达不到排放标准,尤其对某些高浓度有机废水,其中间产物降解需要较长时间、较高温度和压力,经济上不合算,且WAO处理后的中间产物主要为低级有机酸、醇、酮等,它们难以进一步被氧化,可是它们很容易被生物降解。

一种湿式氧化进气改进装置

专利名称:一种湿式氧化进气改进装置

专利类型:实用新型专利

发明人:伍立波,孙小明,吕小东,万金玲,王颖申请号:CN202122567023.9

申请日:20211025

公开号:CN216191342U

公开日:

20220405

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种湿式氧化进气改进装置,包括母液加压组件、湿空气加压组件、气液混合器,还包括富氧空气输送组件、气体混合器、ECO湿式氧化系统、气液分离器、缓冲罐,富氧空气输送组件的输出口、湿空气加压组件的输出口均与气体混合器连接,气体混合器的输出口与气液混合器的气体入口连接;ECO湿式氧化系统包括换热器、反应塔,气液混合器的输出口与换热器的冷液入口连接,换热器的热液出口、热液入口分别与反应塔的两端连接,换热器的冷液出口与气液分离器连接,气液分离器与缓冲罐连接。

本实用新型用高浓氧气代替传统的压缩空气,整个系统中的氧气分压增大,降低系统能耗,提高降解效率。

申请人:杭州深瑞水务有限公司

地址:310000 浙江省杭州市拱墅区莫干山路972号4幢3层303室

国籍:CN

代理机构:浙江亿维律师事务所

代理人:王乃苍

更多信息请下载全文后查看。

湿式空气氧化(WAO).

为提高自由基引发和繁殖的速度,另一种 有效的方法是加入过渡金属化合物,可变 化合价的金属离子M可以从饱和化合价中

得到或失去电子,导致自由基的生成并加 速链发反应。

然而,当催化剂M浓度过高时,由于形成上式反应从而制了氧 化反应 速率,这就是反催化作用。

在湿式氧化反应中,尽管氧化反应是主要的,但在高温高压 体系下,水解、热解、脱水、聚合等反应也同时发生。因此 在湿式氧化体系中,不仅发生高分子化合物 断裂成低分子化合物这一自由基反应,而正也发生*或r—c位 c—c键断裂的现象。而在自由基反应中所形成的诸多中间产 物本身也以各种途径参与了链反应。

湿式氧化法(Wet Alr Oxidation,简称WAO)是在高温、高压下, 利用氧化剂将废水中的有机物氧化成二氧化碳和水,从而达到去除 污染物的目的。与常规方法相比,具有适用范围广,处理效率高, 极少有二次污染,氧化速率快,可回收能量及有用物料等特点。

湿式氧化工艺最初由美国的KJ.zimmann于1958年研究提出,用 于处理造纸黑液,处理后废水COD去除率可达90%以上。在70年代以 前,湿式氧化工艺主要用于城市污泥的处置,造纸黑液中碱液回收, 活性炭的再生等。进入70年代后,湿式氧化工艺得到迅速发展,应用 范围从回收有用化学品和能量进一步扩展到有毒有害废弃物的处理, 尤其是在处理含酚、磷、氰等有毒有害物质方面已有大量文献报道, 研究内容也从初始的适用性和摸索最佳工艺条件深入到反应机理及动 力学,而且装置数目和规模也有所增大。在国外,wAo技术已实现工 业化,主要应用于活性炭再生、含氰废水、煤气化废水、造纸黑液以 及城市污泥及垃圾渗出液处理。国内从80年代才开始进行wAO的研究, 先后进行了造纸黑液、含硫废水、酚水及煤制气废水、农药废水和印 染废水等实验研究。目前,WAO技术在国内尚处于试验阶段。

湿式空气氧化技术的发展

湿式空气氧化技术的发展张捷鑫,熊如意(广东新大禹环境工程有限公司,广东广州 510660)[摘 要]催化湿式氧化法是一种处理高浓度、有毒有害、生物难以降解废水的方法,近年来在国内外都取得了快速的发展,文章论述了湿式氧化法和催化湿式氧化法的概念和发展,以及应用前景。

[关键词]高级氧化技术;湿式;氧化;难降解[中图分类号]X [文献标识码]A [文章编号]1007-1865(2009)08-0095-01Wet Air Oxidation TechnologyZhang Jiexin, Xiong Ruyi(Guangdong Xindayu Environmental Engineering Co., Ltd., Guangzhou 510660, China)Abstract: Catalytic wet oxidation is a kind of a deal with a high concentration of toxic, poisonous, bio-degradation of wastewater difficult to approach, both at home and abroad in recent years have made rapid development, the paper discussed the concept wet oxidation and catalytic wet oxidation development and application prospects.Keywords: advanced oxidation technology;wet;oxidation;refractory进入二十一世纪,随着石油、化工和制药等工业的飞速发展,进入水体的污染物数量和种类急剧增加,这些污染物大部分具有毒性大、污染物浓度高、水质水量不稳定及营养物较多等特点。

湿式空气氧化法

MW TOC

COD

removed %

46

30

36

74

91

83

46

99

100

74

15

14

102 48

57

90

99

100

Adipic acid

146 13

11

Propionaldehyde

58

49Βιβλιοθήκη 59M ethyl ethyl ketone 72

43

58

o-Cresol

108 78

86

Acetylacetone

量较低的中间产物,如:乙酸、甲醇、甲醛和其它类似的物质。同时含氮有机化合物氧化到

氨和一些低分子的中间产物。〔3〕完全氧化:部分氧化产生的有机中间产物进一步氧化成二

氧化碳和水。含氮的低分子有机化合物氧化到氨。

WAO过程中COD、BOD和挥发酸之间有特定的关系:过程初期因分子量大的有机物分解和部 分氧化成易于生物降解的小分子有机物,

湿式空气氧化试验装置流程 取样补压线

氧化尾气

分离器

第二反应器 第三反应器

第四反应器

高 压 空 气储 罐 系统定压阀 补压阀

第一反应器

废水计量管

第二分离器

空气

废水加压泵 空气压缩机

湿式空气氧化试验室装置原理流程图

处理水

缓和湿式氧化工艺主要设备

● 湿式氧化反响器

● 废碱液洗涤塔

● 原料水罐

● 空气压缩机

中国石油化工集团公司抚顺石油化工研究院

湿式空气氧化法

湿式空气氧化法是Zimmerman为处理纸浆废液确立的工艺过程,以后被应用于下水污泥的处 理,在芝加哥等美国各城市使用。在日本也有横滨市等下水污泥处理例,但主要是作为生屎 尿的处理法普及的,进而还使用于石油化工厂排水,主要是丙烯腈〔农药〕制造工程排水。我 国自70年代中期由蔡明初先生开场研究和介绍湿式空气氧化法,并试验对硝基苯废水的处理, 80年代初抚顺石油化工研究院和沈阳化工研究院分别开展了湿式氧化法处理页岩干馏废水、 丙烯腈废水和有机磷、有机氯农药废水的处理试验,并掌握了湿式空气氧化法处理技术。在 80年代末90年代初宝钢、抚顺乙烯、盘锦乙烯、茂名乙烯、乌鲁木齐乙烯在引进主体工艺的 同时引进了湿式空气氧化工艺成套设备。

污水处理湿式氧化实验系统的设计

污水处理湿式氧化实验系统的设计关士远【摘要】Aiming at the cost and performance of lab experiment system, a wastewater treatment system which employs IPC and temperature controller and bases on the GPC-PID cascade control algorithm was proposed. The GPC-PID control algorithm has strong ability in computation and data process and it’s a proper scheme for lab wastewater supervisory and control. As for the uncertainty in determining wastewater constitutes and vol-ume, the GPC-PID has better control effect than PID control along with a greatly-reduced cost.%针对实验室小试系统对于污水处理成本和效果的要求,提出了基于GPC-PID串级控制算法的工控机加温控器的污水处理系统。

GPC-PID串级控制算法的计算与数据处理能力强,系统调整容易,是解决实验室污水监控问题的合理方案。

针对污水处理过程中污水成分不确定、污水量不确定的现象, GPC-PID控制效果比单纯的PID控制要好,且成本大幅降低。

【期刊名称】《化工自动化及仪表》【年(卷),期】2016(043)009【总页数】3页(P974-976)【关键词】污水处理系统;湿式氧化法;GPC-PID串级控制;组态王【作者】关士远【作者单位】沈阳化工研究院设计工程有限公司,沈阳110021【正文语种】中文【中图分类】TH862目前,工业污水处理普遍采用的是基于PLC的DCS系统控制方案,但对于小系统来说这种控制方案成本较高,如小规模污水处理厂、实验室的小试或中试系统,尤其对于实验室小试或中试系统,DCS系统造价占总成本的比例较高,并且DCS系统一般采用PID控制,对于要求较高的污水处理指标该方案常不能满足要求。

一种高效的废水湿式空气氧化反应器

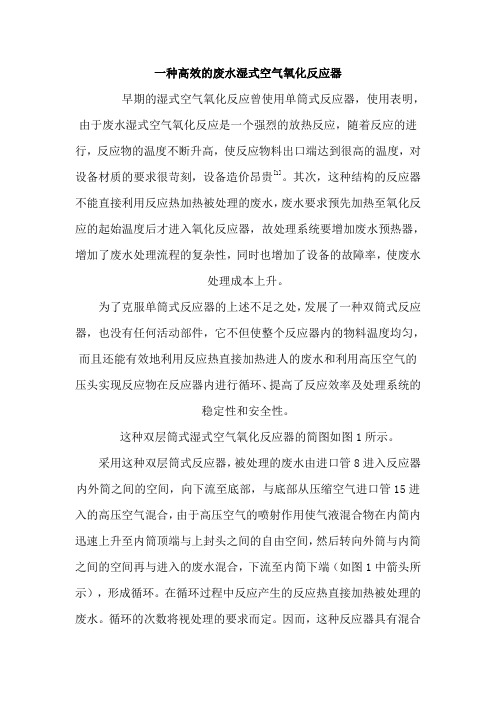

一种高效的废水湿式空气氧化反应器早期的湿式空气氧化反应曾使用单筒式反应器,使用表明,由于废水湿式空气氧化反应是一个强烈的放热反应,随着反应的进行,反应物的温度不断升高,使反应物料出口端达到很高的温度,对设备材质的要求很苛刻,设备造价昂贵[1]。

其次,这种结构的反应器不能直接利用反应热加热被处理的废水,废水要求预先加热至氧化反应的起始温度后才进入氧化反应器,故处理系统要增加废水预热器,增加了废水处理流程的复杂性,同时也增加了设备的故障率,使废水处理成本上升。

为了克服单筒式反应器的上述不足之处,发展了一种双筒式反应器,也没有任何活动部件,它不但使整个反应器内的物料温度均匀,而且还能有效地利用反应热直接加热进人的废水和利用高压空气的压头实现反应物在反应器内进行循环、提高了反应效率及处理系统的稳定性和安全性。

这种双层筒式湿式空气氧化反应器的简图如图1所示。

采用这种双层筒式反应器,被处理的废水由进口管8进入反应器内外简之间的空间,向下流至底部,与底部从压缩空气进口管15进入的高压空气混合,由于高压空气的喷射作用使气液混合物在内简内迅速上升至内筒顶端与上封头之间的自由空间,然后转向外筒与内简之间的空间再与进入的废水混合,下流至内简下端(如图1中箭头所示),形成循环。

在循环过程中反应产生的反应热直接加热被处理的废水。

循环的次数将视处理的要求而定。

因而,这种反应器具有混合完全、温度均匀,反应效率高,热回收效率高,设备体积小,造价低,运行稳定可靠等优点。

为了实现上述目的,反应器的设计颇为重要,反应器的设计要点如下:①内外筒直径的确定为了确保处理物料能够形成循环,混合完全、温度均匀,充分回收反应热。

废水的上升空间及其下降空间的截面积有一定要求,要适当选择。

通常物料的上升空间与下降空间的截面积之比为3.5:1至1:3。

如果物料的下降空间过于狭窄,则流体阻力增大,物料的循环量减少,热交换效率下降,难以将进入的废水加热到氧化反应的起始温度,将导致氧化反应难以继续进行。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1湿式空气氧化系统的远程I/O 控制方案A Solution of Remote I/O Control for WAO System涂胜华(福建炼油化工有限公司,福建 362800)摘 要:为避免远程I/O 系统中现场仪表以点对点方式接至控制系统时出现的诸多缺点,在湿式空气氧化系统中,采用Schneider Quantum 系列PLC 及远程I/O ,较好地实现了工艺控制的要求。

介绍了系统工艺、系统组态、相关软件选用及编制。

该系统具有易扩展、线缆用量和远程I/O 模块数量少、系统成本低、使用和维修方便等特点。

关键词:远程I/O 通信 控制中图分类号: TP311.1 文献标识码: AAbstract: The combination of Schneider Quantum PLC and remote I/O are available in WAO(wetted air oxygen)system in order to solve problems existing in the connection between field instrumentation and the control system through a peer-to-peer method in the remote I/O system, meeting needs of process control fairly. System technology and configuration as well as software selection and programming are described. This system features easy expansibility, less amount of cables and remote I/O modules, low cost of the system, easy-to-use and convenience of maintenance.Keywords: Remote I/O Communication Control0 引言为了适应生产需要,工业自动化控制系统迅速发展,世界上各大防爆专业厂商纷纷研制将安全栅与控制器的I/O 模块集成在一起的产品,采取点对点接线再到总线方案,远程I/O 方案既优化了传统安全栅方案;点对点接线方案,又解决了总线到总线方式的诸多不适。

现场仪表以点对点方式接至远程I/O ,远程I/O 以总线方式接至控制系统。

为了能在危险区中发挥远程I/O 的优势,许多远程I/O 产品通过采取措施使得其可以直接安装在危险区中,使其应用范围更广泛。

显然,远程I/O 控制方式是兼顾点对点接线方式和现场总线方案两类应用方案的中间方案。

公司自建厂以来,无论是新投建或技术改造项目,控制系统均首选PLC 或DCS 系统。

从目前的情况看,其使用状况和维护都较好。

2000年,公司新建一套湿式空气氧化系统(WAO )装置来处理工业废碱液。

由于装置规模较小,I/O 不到100点,装置离中心控制室较远。

因此,就选择了现场仪表以点对点联线方式接至远程I/O ,远程I/O 以总线方式接至PLC 系统这种控制方式。

1 装置工艺湿式空气氧化系统(WAO )是一个连续的工艺过程,用于处理石油化工生产过程中产生的废碱。

WAO 工艺进程包括废碱液与空气的混合以及在一定的温度压力条件下混合物的反应。

在此条件下,发生硫化物转变为硫酸盐等一系列化学反应,同时降低废碱液中有机物的浓度。

工艺流程较简单。

高压进料泵从废碱罐中抽取废碱,直接进入进/出料换热器的管程。

用一台稀释水泵注稀释水进入废碱流中以降低废碱的COD 浓度,为了保证氧化过程系统为碱性,同时还注入新鲜碱。

空压机则为系统提供反应所需要的氧,其出口与上述的混合进料在进入进/出料换热器之前合并。

热的氧化后的出料直接进入进/出料换热器的壳层,把逆流而来的管程内的进料预热。

从工艺冷却器出来的氧化后的出料和蒸汽通过两个反应压控阀中的一个进入分离器。

在分离器内,气/液两相被分离,从分离器出来的氧化后出料可以直接排入污水处理系统。

主要控制为反应器温度控制。

控制原理图如图1所示。

反应器温度是确保反应物充分氧化的关键参数。

三个温度测量回路组成两个串级控制回路,用以维持反应温度。

TE-1监测反应器温度;TE-2监测热交换器出口温度;TE-3监测反应器入口温度。

一个“就地-远程”选择开关(HS1)用来确定控制器动作,“就地”为单回路控制,“远程”为串级控制。

还有一个“加热-旁路”选择开关(HS2)用于切换两个串级控制回路。

当处于“加热”模式时,温度控制用于使热油WAO 系统升温至反应所需温度,通常也在废碱COD 值低产热不够时启动“加热”模式。

此时,TC1和TC3组成串级控制,反应器入口温度控制器(TC3)的输出信号用于控制热油流量控制阀TV-2A 和热油循环阀TV-2B 。

当处于“旁路”温图1反应器温度控制原理图度控制模式时,TC1和TC2组成串级控制,TC2的输出信号用于控制旁路阀TV-1。

该阀调节加热的氧化后出料通过进/出料换热器的壳程的量,关小此阀能提高进/出料换热器的压降,可允许更多的出料通过旁路阀TV-1。

2 控制系统WAO装置控制系统采用Schneider公司的Quantum系列PLC作为主要控制器,配备一台Schneider公司的触屏作显示操作终端,一台Yokogawa无纸记录仪作历史记录,现场仪表信号经P+F公司的远程I/O处理后通过Modbus Plus现场总线与PLC进行通信。

系统组态如图2所示。

Quantum系列PLC具有模板化、可扩展的体系结构,用于工业和制造过程实时控制。

主要包括CPU、I/O 模板、通信模板、电源和底板。

PLC主要用于工艺控制、指示、报警和WAO系统参数记录。

PLC获取工艺过程量与输出控制系统主要通过Modbus Plus现场总线与远程I/O通信实现。

还有少量信号通过PLC的I/O卡实现,这部分信号主要是声光报警信号、控制室紧急停车信号、机泵控制信号。

装置输料泵采用变频控制,泵速度调节由PLC控制。

图2控制系统组态图电源模件TO PLC维护接口至现场设备图3远程I/O安装示意图远程I/O现场机柜采用不锈钢密封机柜,满足防尘、防水、防腐要求。

远程I/O系统由DIN轨道、电源模块、网关模块及开关量I/O、模拟量I/O以及温度输入信号模块等组成, 如图3所示。

现场仪表通过电缆线与远程I/O模块点对点地连接,仪表信号经I/O模块转换后,经合成在电源轨道(DIN 轨道)之中的内部总线传送到网关,然后由网关经外部总线与PLC通信。

而PLC控制的输出信号则经过相反的路径进行传输。

P+F公司远程I/O通常可以通过不同网关来支持多种不同通信协议,如Modbus-RTU、Profibus DP/PA、Foundation Fieldbus等。

PC机用于网关组态,组态电缆在控制室预留。

由于PC采用RS-232接口进行通信,而网关组态通信采用RS-485方式,因此在和网关通信时,需配置RS-485/232转换器。

编程器是PLC开发应用、监测运行、检查维护不可缺少的器件。

编程器用于编程、对系统作一些设定、监控PLC及PLC所控制的系统的工作状况,但它不直接参与现场控制运行。

本系统采用计算机(运行编程软件)充当编程器。

人机界面采用液晶屏(触摸屏),通过Modbus Plus协议通信。

触摸屏编辑组态采用Schneider公司的终端组态软件XBT-L1000。

XBT-L1000开发软件用来生成控制自动化系统的操作员对话应用程序。

容易生成不同类型的页面,例如应用程序页面(可互相连接)、报警页面、帮助页面、料单页面、表格页面等。

可赋予对象各种功能,如最小或最大极限、颜色、移动、加权等。

在控制室安装了一台趋势记录仪(Yokogawa无纸记录仪),PLC将检测到的工艺参数值传送给趋势记录仪。

趋势记录仪采用Modbus协议与PLC通信。

3 PLC和远程I/O的通信Quantum系列PLC编程可采用施耐德自动化的Concept编程软件。

Concept是一种基于Microsoft Windows 编程软件包,遵循IEC 6ll31-3国际标准规定的5种编程语言。

Concept提供一个能够迅速扩展配置并具有可重复利用编码特点的宽松环境,从而大大减少了控制系统整个设计、启动和维护的费用。

Concept是用于Modicon TSX Quantum和SY/MAX产品的统一的组态工具。

能够在程序生成期间或程序生成之后确定硬件部件(如CPU、程序存储器、输入/输出装置等)。

这一组态任务能够在线(连接PLC)以及离线(仅在PC上)下完成。

组态工具Concept使用对所有编辑器通用的标准菜单如File、Windows和Help。

在编程器(PC)与PLC连接之后,将配置值(如从变量编程器)与实际的硬件资源比较,进行真实性测试,可能产生错误的信息。

PLC和Modbus Plus节点间的通信的组态利用块库中EFBCOMM进行。

采用Concept组态项目包括5个主要步骤:①从Windows启动Concept;②使用Configurator定义硬件配置:PLC类型、远程I/O(RIO)、分布式I/O(DIO)、本地I/O、通信;2③编程。

使用NewSection建立一个或数个区段。

使用主菜单Objects的菜单命令生成与硬件无关的程序;④保存项目;⑤在PC和PLC之间建立联系,将项目软件下载至PLC。

4 结束语对一个自动化工程而言,网络类型选择非常重要。

它涉及到不同设备的集成及未来系统规模的扩展,也涉及到装置综合成本和现场维护等具体问题。

因此确定一套装置采用何种网络类型时要全面综合考虑。

远程I/O通过现场总线进行通信,系统易于扩展;本安型远程I/O可安装在危险区,可节省大量的线缆和接线工作量;减少了控制系统I/O模块数量并可省去大量的电缆及附件,使系统的初期硬件投资减少;可将传统模拟量信号挂接到现场总线设备上,对现场设备智能化程度要求低,较FF现场总线或Profibus DP/PA现场总线使用而言设备投入需求不高;由于智能化程度大大提高,更方便设备维护和使用。

这些特点决定了远程I/O具有一定的使用空间。

收稿日期:2006-03-09。

作者涂胜华,男,1968年生,工程师;主要从事炼油化工自动化。

3。