注塑成型关键工序控制流程图2017

注塑成型工艺流程图

注塑成型工艺流程图一、注塑成型的基本原理:注塑机利用塑胶加热到一定温度后,能熔融成液体的性质,把熔融液体用高压注射到密闭的模腔内,经过冷却定型,开模后顶出得到所需的塑体产品。

二、注塑成型的四大要素:1.塑胶模具2.注塑机3.塑胶原料4.成型条件三、塑胶模具大部份使用二板模、三板模,也有部份带滑块的行位模。

基本结构: 1.公模(下模)公模固定板、公模辅助板、顶针板、公模板。

2.母模(上模) 母模板、母模固定板、进胶圈、定位圈。

3.衡温系统冷却.稳(衡)定模具温度。

四、注塑机主要由塑化、注射装置,合模装置和传动机构组成;电气带动电机,电机带动油泵,油泵产生油压,油压带动活塞,活塞带动机械,机械产生动作;1、依注射方式可分为:1.卧式注塑机2.立式注塑机3.角式注塑机4.多色注塑机2、依锁模方式可分为:1.直压式注塑机2.曲轴式注塑机3.直压、曲轴复合式3、依加料方式可分为:1.柱塞式注塑机2.单程螺杆注塑机3.往复式螺杆注塑机4、注塑机四大系统:1.射出系统a.多段化、搅拌性及耐腐蚀性。

b.射速、射出、保压、背压、螺杆转速分段控制。

c.搅拌性、寿命长的螺杆装置。

d.料管互换性,自动清洗。

e.油泵之平衡、稳定性。

2.锁模系统a.高速度、高钢性。

b.自动调模、换模装置。

c.自动润滑系统。

d.平衡、稳定性。

3.油压系统a.全电子式回馈控制。

b.动作平顺、高稳定性、封闭性。

c.快速、节能性。

d.液压油冷却,自滤系统。

4.电控系统a.多段化、具记忆、扩充性之微电脑控制。

b.闭环式电路、回路。

c.SSR(比例、积分、微分)温度控制。

d.自我诊断.警报功能。

e.自动生产品质管制、记录。

5、国内注塑机现有的品牌:1.国外品牌:巴顿德马格三菱日钢东芝等等;2.港台品牌:震雄全力发富强鑫舜展台中精机亿利达综纬丰铁百塑今机德润等等;3.国外品牌:海天海星海达海太海涛海地三元通用双马永泰王牌等等;五、塑胶材料塑胶材料可分为热固性和热塑性两种: 1.热固性塑胶:指不能重复使用之塑胶,其分子最终成体型结构。

注塑车间生产作业流程图

清洗料管

料管清洗准备 清洗料管 录入工艺参数 抽芯调试 开机调试

作 业 指 导 书 、 注 塑 工 艺 卡 、 生 产 任 务 单

当班组长 调试工 操作员

包装材料 准备

开机调试

NG

首件送检

OK

操作员 批量生产

设备定期保养/记录 模具定期清洁/润滑 监督员工自检 巡检周期为1H每个巡检周期 的产品需及时分开,如出现

材 质 标 签

IPQC 操作员 调试工 组长

任务单完成

末件NG

末件检验 末件OK

模具故障维修 模具毛边维修

维修单

IPQC 当班组长 调试工

提前关闭料斗闸门、提前准备待换模具/工具/原 料.清洁模具表面并防锈,合上模具吹去水.拆除 模具,模具送模具仓库,确认产品数量送到待检 调试工换模间隙操作员整理机台 及周边环境卫生,清理工作垃圾 组长、调试工、各操作员按交接班制度与下 班次相对应人员正常交接。上班次人员整理 各自产品清点数量送到待检区并在入库单上 签好操作者姓名,交品保检验后入库。当班 组长认真填写交接纪录交付接班组长,然后

ห้องสมุดไป่ตู้

OK

维修单 领料单

注塑主管 当班组长 调试工

材料准备

程序准备

机台准备

机台提前预热 顶针等各项功能提前确认 行车下降装模 模厚调整 安装压板

生产任务单 注塑工艺卡 作业指导书

调试工上模

模具检查 配套连接

慢速开模检查 水管/油管 抽芯/模温机 清洁模具分型面 导柱滑块加润滑油

操作员定位

模具保养

依指导书 即时培训

IPQC巡检

生产正常时,调试工对各备料区、模具放

单产 录、品 、 I 图 设 P 纸 备 Q 、 点 C 首 检巡件 表检检 纪验

注塑工艺流程图表

产品废弃记录表

注射成型工艺对塑料性能的影响

页脚内容3

注塑生产流程图:

接收订 单

注射成型工艺对塑料性能的影响

模具 修整

页脚内容1

生

产准烘备料/

上模 初始生产/首

件送பைடு நூலகம் N

GG

QC

检查 O

批量K

生产 自检

/QCO巡检 K 产品

包装 申请

入库检查

入库 OK 检查

重新

调整 N

GG

N 产品隔

GG 离保留

O QE/

K QA 确认

NG G

N 产品隔

GG 离保留

申请 入库

产 品入库

废 弃处理

注射成型工艺对塑料性能的影响

用到的表格有: 材料使用记录 材料干燥记录

成型条件参数表 模具状态票 模具装卸记录 样品送样单 成型条件日常点检表 设备日常点检表 注塑生产记录 构成 LOT NO 如: 06 (年)04(月)10(日)112(机器)01(编号)即:06041011201 入库记录表 入库反检记录表 页脚内容2

注塑上下模作业流程图

合模、上锁模块 模具吊出机台放置

地面

审:核

上吊环,吊装模具 卸码模压板

线.

.

下模流程

接收下模通知

停机喷防锈油

清理现场 模具归位

拆水管、油管、热流 道等辅佐设备

模具吹水(油)

安全注意事项: 1.上下模作业过程中需要戴安全帽、穿劳保鞋等劳保用品; 2.使用行车前需确认行车的可靠性(如行车挂钩上的防脱扣、行车急停按钮的有效性等); 3.吊装模具前确认吊环是否合格、规格是否与模具吊孔匹配; 4.行车行走时正下方不能有人员,行车吊有模具时不能在机器设备的正上方停滞留; 6.行车在吊运模具时,一般离地面20cm左右行走,不能太高或太低; 7.使用无线手柄遥控运行行车时,行车吊链不能离开操作者的视线运行。

上模流程

接收上模通知

注塑上、下模作业流程图

确认模具信息、 准备模具

吊模具入机台

开模、关马达

卸行车,取吊环

拆锁模块

装运水(油

),连接热流 设备

确认机台顶杆与模 具匹配

加码模压板,固 定模具.

清理现场,通知领 班准备调机

调整机台模厚度与模 具匹配

对射嘴,调整 唧咀、射嘴、 顶杆在同一直

注塑车间上下模工作流程图

4.2.1.确认所要生产的产品的物料是否与前一个产品的物料是否 一样,若是不一样的,根据物料的特性需提前烘好物料备用。

4.2.2.上下模所需工具的准备(包括:合适的吊环、吊带、扳手、加力杆、 喉批、喉扎、水管、油管、防锈油、模具清洗剂、碎布、水盘、气枪、 工艺卡)。 4.3.停机:停机前应提前关闭下料口或移开料斗,等生产完料筒里的材 料后,转为手动,退出射台,打开模具,顶出产品,取出产品,关闭马 达。 4.4.下模: 4.4.1.准备好水盘放到机旁,关闭运水开关,拆下运水管(注意:拆水 管顺序---先下后上、先侧后上),如果模具下方有水咀必须要拆下,对 于有抽芯的模具要拿接油盘来后再拆抽芯油管,装回闷头螺丝。 4.4.2.用风枪把模具运水和模腔中的积水吹干,然后用碎布把模具分型 面上的异物杂质清理干净。 4.4.3.对模具做适当的保养后,喷上防锈油(喷防锈油部位:模芯、导 柱、滑块、顶针、流道)。 4.4.4.起动马达,合模(注意:锁模不能起高压)。 4.4.5.拧上吊环,挂上行车挂钩或吊带上(吊模时注意模具平行,必要 时需拧两个吊环)。 4.4.6.拆下压板,慢速开模吊出模具。 4.4.7.把模具送到模具待入库区(注意:吊模时行车下方严禁站人,吊 模行走时离地面不能高出30CM)。

4.5.上模: 4.5.1. 上模前收到生产指令单啤白色或高光面产品时;在2小时前准备, 首先技工把模拉到注塑部模具维修组通知维修人员清理模腔油污、油点、 清理干净后在上模生产;

4.5.2.模具从待生产区吊到生产机台旁(吊模重复4.4.5),同样吊模行 走时离地面不能高出 30CM. 4.5.3.上模人员应检查并清理定、动模座,螺孔是否完好,顶杆长度和 位置是否与模具匹配。

注塑流程图

注塑流程图

注塑流程图是指注塑工艺的流程图,主要用于描述注塑产品的制造流程。

注塑是一种常见的塑料加工方法,通过将熔融塑料注入模具中,通过冷却固化后取出成型的产品。

以下是一份关于注塑流程图的简要描述:

第一步:原料准备

在注塑制造过程中,需要准备合适的塑料原料。

通常使用的塑料原料有聚丙烯(PP)、聚乙烯(PE)、聚苯乙烯(PS)等。

在原料准备过程中,需要将原料进行加热熔化,以便于注入模具。

第二步:模具设计与制造

在注塑流程中,需要根据产品的设计要求制造相应的模具。

模具的设计与制造是注塑流程中非常关键的一步。

模具的设计需要考虑产品的形状、尺寸、材料以及制造成本等因素。

第三步:注塑操作

注塑操作是注塑流程中的核心环节。

注塑操作包括以下几个步骤:注塑机预热、关闭模具、塑料熔化和注入、保压冷却、模具开启、产品取出等。

第四步:产品处理

在注塑流程中,取出模具中的成型产品后,需要进行后续的处理工序。

产品处理包括去除余料、修整边角、清洗、表面处理等。

第五步:质量检验

质量检验是注塑流程中的重要环节。

需要对注塑产品进行外观质量、尺寸精度、密度等检测,并且进行合格与否的判定。

第六步:包装与出货

注塑产品经过质量检验合格后,需要进行包装,并准备出货。

产品包装通常采用纸箱、木箱或塑料袋等包装方式,以确保产品在运输过程中的安全。

注塑流程图是一个较为复杂的流程,其中涉及到多个关键环节。

通过注塑流程图,可以清晰地展示出注塑产品制造的整个过程,帮助制造商更好地进行生产计划和管理。

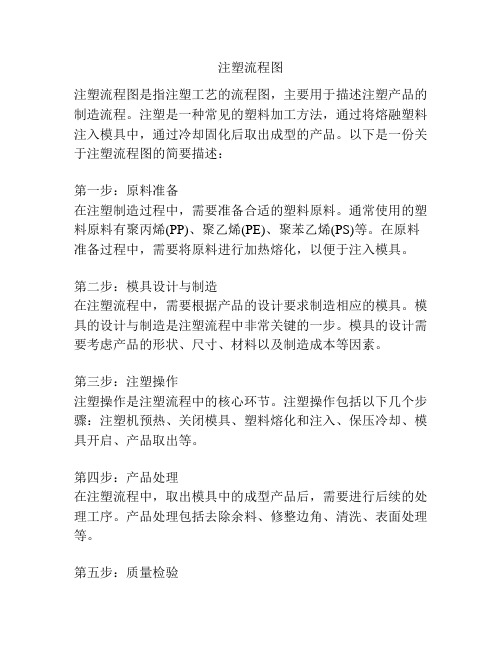

注塑生产工艺流程图

創億欣符号NO工程名作业内容使用物料使用设备数量使用治具数量器工具数量易耗品表单备注1领料①打开ERP系统,输入工令单所发原料数量并打印领料单②到仓库按所发数量领料,用叉车拉回车间物料仓按类别整理放置标签纸箱原料吸塑盘无卤标签环保标签PE袋端子电脑打印机11无叉车1无《领料单》《BOM表》2拌料加工①加料员把生产物料拉到拌料房,依照产品BOM表比例拌料②把拌好的原料按25KG打包原料色粉搅拌机1无无口罩扩散油增韧剂脱模粉《搅拌机操作说明书》《设备点检保养记录表》《拌料记录表》3加料①用叉车把原料拉到生产机台,倒入烘料机料斗内②依照烘料操作说明设定料斗温度开始烘料原料拌料吸塑机烘料机11无小推车叉车11无《设备点检保养记录表》《烘料/加料记录表》4准备模具①调机员按生产料号到模具仓库查找对应模具,用液压车拉到生产机台模具无无小推车1手套《模具点检保养记录表》《工程图面》《模具寿命管控表》5安装模具①调机员用吊模架吊装模具到机台,调整射嘴和模具衬套口吻合后用马仔固定②调整模具低压位置,顶针位置,手动反复试运行几次模具无吊模架1小推车扳手吊环水管油管水栓油栓1111111手套无6裁端加工①依照产品BOM表领用对应料号端子②把一盒完整端子固定在转盘上,拉出包装纸带出端子,用左手拿住端子一头,右手拿剪刀按一模穴数量剪下一节③将剪好的端子整齐的排列好,放到周转盘内端子裁端机1物料架物料盘11剪刀物料盘11剪刀指套无7首件生产①调机员按工令单料号找出图纸、SOP、标准成型参数②按标准参数表设定好机台参数,模温机参数,准备好产品接台③开始加温,等达到设定温度后并恒温一段时间,按加料键旋转加料,反复对空注射几次后移动射座半自动生产一边观察产品,一边调整参数,直到产品达到工艺要求后接五模产品用样品袋装好,填写首件表,准备送检关机待首件无注塑机模温机11无无无《条件指示书》《成型参数表》《首件记录表》《设备点检保养记录表》8送检①取五模合格产品和填写完整的首件表送到品保处,在品保首件登记表上记录好时间首件产品无无无样品袋无9注塑生产①调机员跟踪首件确认,直到接到通知生产②作业员准备PE袋、标签、自主检验表、不良品盒、胶盘水口胶框PE袋无卤标签环保标签标签注塑机模温机11无无润滑油脱模剂洗模水刀片无10自检①量产中作业员每两个小时接一模完整穴数产品全检②每两个小时把生产的良品数和不良品数填写在自主检查表在制品无无物料盘吸塑盘11无《自主检验记录表》11水口回收①作业员把水口从产品接台检入水口胶筐,装满一筐后按生产的原料料号写上水口标签贴在规定的位置处,加料员用叉车拉走水口胶筐水口标签脱料袋封包机拌料机电子称粉碎机1111无叉车水口箱11打包针打包线耳塞口罩《次料入库单》《粉碎记录表》12包装①作业员把品保检验合格的产品按BOM表规定的数量磅称②包装员用封口机封好每袋产品,按规定数量装箱③把装箱产品用周转格板码好排列整齐纸箱标签封包机电子称11无打包机1电阻丝加热片封箱胶《包装日报表》13入库①物料员检查外箱标签和对应料号是否一致,打开ERP系统打印入库单,用叉车拉到仓库成品电脑打印机11无叉车吸料盘11包装膜打包膜《入库单》版本:201308A 注塑生产工艺流程图。

注塑成型工艺流程图

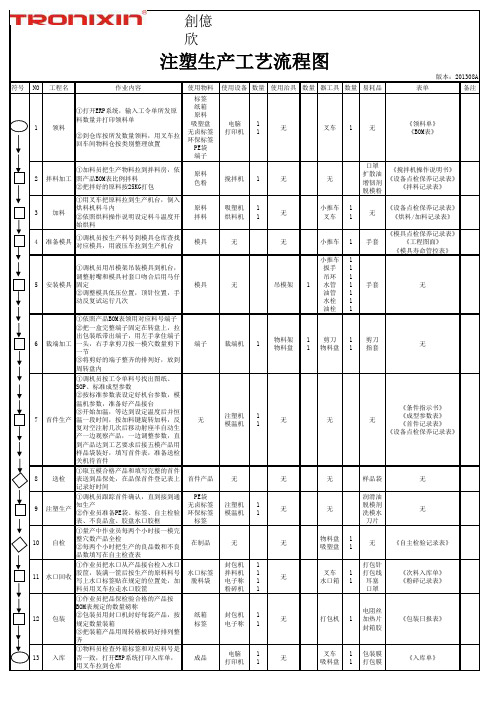

注塑生产流程图:

接收PMC 生产制令

生产准备

烘料/上模

模具修整 初始生产/首件送样 重新调整

QC 检查

OK

批量生产

NG

OK

OK

申请入库检查

自检/QC 巡检

NG

产品隔离保留

产品包装

QE/QA 确认

OK

入库检查

NG

NG

产品隔离保留

申请入库

理 f

产品入库

废弃处理

材料使用记录 材料干燥记录 成型条件参数表 模具状态票 模具装卸记录 样品送样单 成型条件日常点检表 设备日常点检表 注塑生产记录 构成 LOT NO 如:

06 (年) 04(月) 10(日) 112(机器) 01(编号) 入

库记录表

入库反检记录表 产品废弃记录表

用到的表格有

001。

塑胶模具生产过程控制程序(含流程图)

文件制修订记录1.0目的:对影响塑胶模具生产品质的各个环节进行控制,确保生产作业在规定的方法和程序在受控状态下进行。

2.0适用范围:塑胶模具的生产和管理过程的控制。

3.0相关文件3.1文件资料和记录管制程序3.2采购管理程序3.3设计开发管制程序3.4工程变更作业管理程序3.5模具易损耗件更换及研磨标准4.0职责4.1研发部:负责开立(工作执行单)及样品确认。

4.2塑模课:负责模具之设计制作、组装、维修、二、三级保养及零配件生产,管理,自制零件与委外加工零件验收及数量核对。

4.3品保课:负责模具之零件配件及委外加工零件的检验,及试模产品之检验。

4.4采购课:负责模具材料购买,及零件委外加工。

4.5射出课:负责塑胶模具试模及模具验收。

5.0作业内容5.1塑胶模具作业流程:5.2生产计划:5.2.1塑模课依据“研发部”开立的<工作执行单>作<模具开发进度表>。

5.2.2申购、领料过程控制:依据模具设计之图面填写<请购单>申购符合HSF要求之材料,经主管核准后,交至采购办理。

5.3模具生产作业过程的控制:5.3.1生产工艺制程的控制:由模具主管负责其生产流程,各工序技术员依据图面进行作业,当相关资料需更改时,依据<<工程变更作业管理程序>>之相关设计变更进行更改。

5.3.2品质控制:各工序按<模具课制令单>生产完成后,交模具品管进行检验及HSF符合性的测试,并把所测量尺寸及HSF测试记录于<模(治)具检验记录表>及登录于<模具零件加工统计表>,判定允收后,方可交由下一道工序生产◦如判定不符合要求则退回生产单位(含分包商),并开立<模(治)具异常不良处理单>,作相关处理。

5.3.3设备品质及符合HSF的控制:设备品质\符合HSF的控制是依据<仪器、设备每日保养记录表>以及定期清洗相应设备执行。

注塑生产过程流程图

操作Operate □检验Inspect ◇储存Storage ■返工Rework ○10原料采购□10-1检验◇包装、批号、外观、特性10-2原料入库■10-3配料□20注塑加工□注塑机20-1原料干燥□干燥机烘料温度、时间产品气泡、银丝F20-2模具安装□20-3工艺调试□温度、压力、时间产品外观、尺寸骨架注塑温度、压力、时间与铁支架装配F覆层注塑□注塑机温度、压力、时间外观20-5修边□美工刀产品无飞边,浇口修平F30检验◇○卡尺、对手件1、外观符合要求2、尺寸合格3、与铁支架装配OK40包装□胶带装箱数量50入库■堆放层数变差源Variation Source 产品特性ProductCharacteristics 分类Class所需劳保用品Labor protectionsupplies过程流程图 Process flow chart供应商名称Supplier Name : 产品名称Product Name: 塑料手柄本体 产品代号Product Code: 8060010过程流程/Process Flow 备注/Remarks :1.原材料、半成品、成品移动说明:"→"表示搬运,装入物料箱后由人工或使用推车来移动。

Raw materials, semi-finished and finished products moving statement: "→" represented the handling2.D 表示影响产品的安全性或法律法规要求的综合性的产品特性或过程特性。

D express that affect product safety or laws and regulations requirements of the integrated product characteristics or process characteristics.3.F 表示影响产品配合/功能的产品或过程特性。

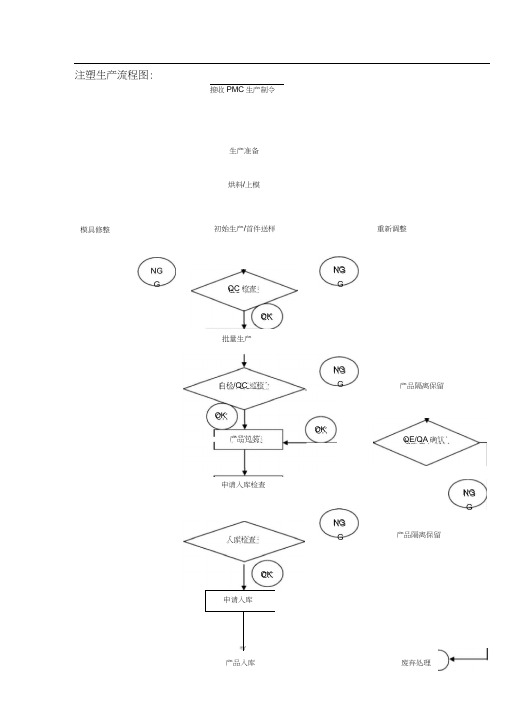

注塑成型工艺流程图

1、注塑工艺员根据生产计划原料、颜色、机台号,参照《注塑成型工 艺条件表》输入工艺参数进行产品调试;

1、注塑成型工艺条件表

2、若生产机台与《注塑成型工艺条件表》不对应,但水路接法、实际 模温、料温、热流道温度、射出时间、保压时间、冷却时间、锁模力、

2、检查基准

产品无保压重量等要基本相同。

1、注塑工艺员依据《检查基准书》对产品自检后,交由质检员进行品 质确认,确认OK后进入生产阶段;

项目 试模任务

接收 模具\原料

工艺调试

工艺流程图

新品试制 计划接收

模具/物料准备 试模工艺调试

模具修整\ 工艺调试

品质确认

工艺文件 制作 转量产

量产工艺 调整

品质确认

功能品质验证 OK

工艺固化 工艺文件制作

量产 注 塑工艺调整

品质验证

点检

自检\点检

生产

OK 批量生产

编制:牛锋锋 2018.03.20

1、检查基准

2、若产品验证NG,重新进行工艺调员对工艺进行点检,若工艺点检公差超出《注 塑成型工艺条件表》,第一时间通知注塑工程师进行工艺确认; 2、注塑工程师对变动后或超公差的工艺确认,经品质验证OK后重新制 作新的工艺条件表受控后下发注塑部。

1、注塑成型工艺条件记录表 2、注塑成型工艺条件表

NG

模具修整\ 工艺调试 NG 通知技术部验证 工艺变动 或超公差

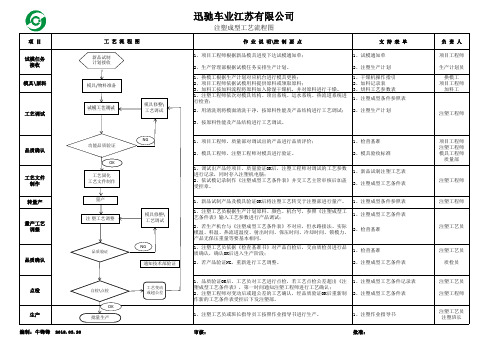

迅驰车业江苏有限公司

注塑成型工艺流程图

作 业 说 明\控 制 要 点

支持表单

1、项目工程师根据新品模具进度下达试模通知单;

1、试模通知单

2、生产管理部根据试模任务安排生产计划。

2、注塑生产计划

1、换模工根据生产计划对应机台进行模具更换; 2、项目工程师依据试模用料提供原料或领取原料; 3、加料工按加料流程将原料加入除湿干燥机,并对原料进行干燥。 1、注塑工程师依次对模具结构、顶出系统、运水系统、热流道系统进 行检查;

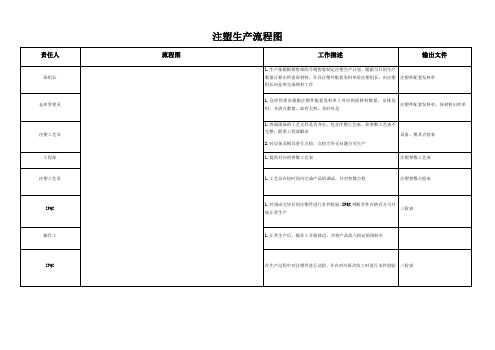

注塑生产流程图

责任人

流程图

工作描述

输出文件

班组长

1.生产部根据销售部的月销售量制定注塑生产计划,根据当日的生产数量计算出所需原材料,开具注塑件配套发料单给注塑组长,由注塑组长向仓库完成领料工作

注塑件配套发料单

仓库管理员

1.仓库管理员根据注塑件配套发料单上对应的原材料数量,安排发料,并清点数量,如有欠料,及时补足

IPQC

1.对调试完毕后的注塑件进行首件检验,IPQC判断首件合格后方可开始正常生产

三检表

操作工

1.正常生产后,操作工开始修边,并将产品放入指定的周转车

IPQC

在生产过程中对注塑件进行巡检,并在对应班次收工时进行末件检验

三检表

仓库管理员

1.每个班次收工时,仓库管理员入库,并做相应记录

入库单

注塑件配套发料单,原材料出库单

注塑工员

1.查阅现场的工艺文件是否齐全,包含注塑工艺表,如参数工艺表不完整,联系工程部解决

2.对设备及模具进行点检,点检完毕无问题方可生产

设备、模具点检表

工程部

1.提供对应的参数工艺表

注塑参数工艺表

注塑工艺员

1.工艺员在短时间内完成产品的调试,并对参数点检

注塑参数点检表

注塑件生产流程图

注塑生产工艺流程图

原材料

领用 领用

水口料

破碎

添加剂

混料

烘料

模具/镶件

Байду номын сангаас

领用

生产调试

首件检验

合格

不合格

注塑成型

不合格

制程检验

合格

后处理

返工返修合格 领用

标识 处置 隔离

包装材料

包装

评审

成品检验

合格

不合格

进仓/出货 添加剂包括:色粉色母、阻燃剂、发泡剂、润滑剂、增塑剂、抗氧化剂、抗静电剂等 后处理包括:煮、浸泡、加湿、晾干、冲孔、剪水口、分选、丝印、喷漆、上色、全检等

思易欧质检工作室出品

QQ:42679447

注塑g关键工序控制图

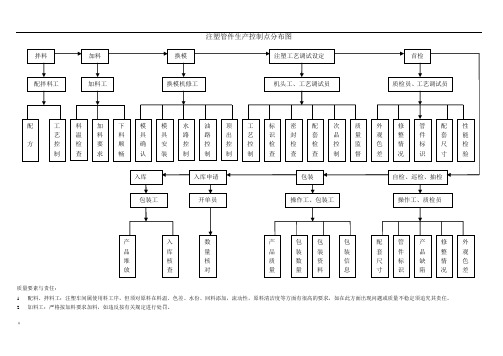

注塑管件生产控制点分布图

质量要素与责任:

1.配料、拌料工:注塑车间属使用料工序,但须对原料在料温、色差、水份、回料添加,流动性,原料清洁度等方面有很高的要求,如在此方面出现问题或质量不稳定须追究其责任。

2.加料工:严格按加料要求加料,如违反按有关规定进行处罚。

3.换模工:严格按换模程序换模,如有违反操作造成设备损坏,不合格品出现将按相关规定进行处罚。

4.领班:严格按操作规程及相关规定进行操作,并做好相关记录,如因违反操作造成设备损坏,不合格品出现将按有关规定进行处罚。

5.操作工:应严格按照质量控制标准进行自检,同时做好自检工艺记录,如有违反有关规定将进行处罚;批量或退货质量问题领班、跟班在操作工处罚基础上分别追加50%和30%。

6.质检员和机头工一道做好产品的首检工作和后续的抽检工作。

7.开单员、包装工:严格按操作规程开单、包装,做好入库堆放工作,认真填写入库单,如有违反要受相应的处罚。

塑胶、模具生产工艺流程图

文件名称

生产工艺流程图

文件类别

文件编号YE-SC-WI-039生效日期 2017-11-10三级文件

次A0页次第 1 页共 4 页

版

文件修订履历表

项前版本 /最新版修订制订 / 修订日期

版次本/ 版次内容摘要

目页次

12017-11-10A0新制定批准审核制订部门

文件类别

文件编号YE-SC-WI-039生效日期 2017-11-10三级文件

版

次A0页次第 2 页共 4 页模具制造流程图

市场部接单

图纸、样品及产品资料

合约评审

手板制造

设计评审

物料采购下达生产指令

进料检验产品模具设计

铜公加工工粗加工

CNC、线切割、 EDM

品质检验

精加工型腔、行位、斜顶

品质检验

合模

品质检验

文件类别

文件编号YE-SC-WI-039生效日期 2017-11-10三级文件

次A0页次第 3 页共 4 页

版

模具制造流程图

蚀纹电镀氮化

品质检验

模具组装

品质检验

试模

客户认可

交模试产

文件类别

文件编号YE-SC-WI-039生效日期 2017-11-10三级文件

版

次A0页次第 4 页共 4 页注塑制造流程图

市场部接单

合约评审

下达生产指令单

制作生产排程

领料、生产前准备

上模调机做首件

首件确认

量产

IPQC 检验

加工包装

产品标示

QA 入库检验

入库单入库

完单下模

表单文件归档模具保养。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拌料

加料

注塑工序控制图 注塑生产部

深圳塑胶五金制品有限公司

文件编码

制定日期

2017/12/25

换模

注塑工艺调试设定

配拌料工

加料工

换模机修工

操作工、工艺调试员

版本

A/O

页码

1/1

首检

质检员、工艺调试员

配

工

料

加

下

模

模

水

油

顶

工

标

密

配

次

质

外

修

管

配

性

艺

温

料

料

具

具

路

路

出

艺

识

封

套

品

量

观

整

件

套

能

方

控

检

要

顺

确

安

控

控

控

控

检

检

检

控

监

色

情

标

尺

检

制

查

求

畅

认

装

制

制

制

制

查

查

查

制

督

差

况Hale Waihona Puke 识寸验入库 包装工

入库申请 开单员

包装 操作工、包装工

自检、巡检、抽检 操作工、质检员

批准 日期

产

入

数

品

库

量

堆

核

核

放

查

对

审核 日期

产

包

包

包

品

装

装

装

质

数

资

信

量

量

料

息

控

配

管

产

修

外

套

件

品

整

观

尺

标

缺

情

色

寸

识

陷

况

差

制定 日期