powermill加工方法

PowerMILL 加工编程步骤

一、PowerMILL加工编程步骤1.载入模型PowerMILL可利用PowerSHAPE直接造型或通过PS-Exchange模块读入多种常用主流CAD文件,充分利用各种软件的优势,从而大大提高编程的效率和质量。

2.参数设定(1)坐标系的设定建立加工坐标系一般根据以下原则:一般取工作坐标系为加工坐标系;坐标原点要定在有利于测量和快速准确对到的位置;根据机床坐标系和零件在机床上的位置确定加工坐标轴的方向。

为了符合加工习惯,利用摆正器将零件上表面中心作为坐标系原点摆放工件,Z方向也可根据情况设置在工件的最高处或最低处。

(2)毛坯大小的设定。

在PowerMILL中,毛坯扩展值的设定很重要。

如果该值设得过大将增大程序的计算量,增加了编程的时间,如果设的过小,程序将以毛坯的大小为极限进行计算,这样很可能有的型面加工不到位或者在开始实际加工时出现干涉,所以毛坯扩展的设定一般根据实际毛坯大小设定并稍大于加工刀具的半径,同时还要考虑它的余量。

(3)加工参数设定进给率的设定、进给高度的设定、开始点与结束点的设定、切入切出和连接方式的设定和刀具的设定根据具体的加工工序及加工策略而定。

其中设定刀具时最好将刀具名称与刀具尺寸联系起来,如名称为D6R2的刀代表刀具直径为6,圆角半径为2的圆角刀。

这样命名有利于编程时对刀具的选用和检查。

3.工艺分析及编制确定哪些特征能在一次装夹中完成,并安排加工顺序及使用的刀具,最后确定使用何种加工方式来完成。

选择加工方式后,需要定义加工范围及加工参数。

定义完参数后,由软件完成刀具运动轨迹的计算,并可进行加工仿真。

如刀具轨迹不理想,可修改参数并重新进行计算或者直接对刀具轨迹进行编辑。

4.仿真及后置处理生成所有刀具轨迹后可调入机床文件进行仿真,并通过专用后置处理程序将其转换为加工G代码。

二、PowerMILL高速加工策略PowerMILL可实现对各种数控加工轨迹的生成、编辑及后置处理,同时还可对生成的加工轨迹进行仿真与校验,以保证生成的数控加工程序准确无误。

powermill教程02-加工设置

powermill教程02-加⼯设置2. 加⼯设置产⽣⼑具路径前的准备⼯作下⾯概括了产⽣⼑具路径前需进⾏的⼀些基本设置步骤。

实际产⽣⼑具路径前,最好是尽可能多地花⼀点时间仔细研究模型,以对加⼯模型有⼀个全⾯了解。

PowerMILL提供了专门的测量⼯具来测量模型中间隙和内部半径。

也可使⽤系统所提供的多种阴影⽅法快速、直观地获取有关模型最⼩半径和拔模⾓的信息。

如果输⼊的模型⽅向不对,则可使⽤PowerMILL提供的移动和旋转⼯具来重新定向模型,使其位于正确的位置。

随后的章节中将会介绍上述的⼀些⽅法。

下⾯列出了在使⽤PowerMILL产⽣任何⼑具路径前需进⾏的⼀些基本准备⼯作以及应基本遵循的准备⼯作次序。

1.装载模型到 PowerMILL2. 查看模型3. 如果需要,绕激活⽤户坐标系定位模型4. 获取模型信息,如:最⼩半径,拔模⾓等5. 测量模型6. 定义⽑坯7. 定义切削⼑具8. 设置进给率和主轴转速9. 设置快进⾼度10. 设置⼑具开始点11. 保存项⽬1. 装载模型到 PowerMILLPowerMILL提供了多个范例模型,这些范例模型保存在⽬录Examples下。

通常通过选取⽂件 > 输⼊模型选项来将模型输⼊到PowerMILL。

选取⽂件 ->范例。

PowerMILL可接受多种类型的模型。

点取对话视窗中的⽂件类型下拉列表可将所需类型的⽂件显⽰在对话视窗中。

选取⽂件speaker_core.dgk,打开模型。

从右⼿边的查看⼯具栏中点击全屏重画图标。

于是模型显⽰在 PowerMILL图形视窗中,其查看⽅向为沿Z轴向下查看。

如果不改变模型的⽅向,则这个⽅向也就是模型置于机床⼯作台加⼯的⽅向,也即模型的最长边沿Y轴⽅向。

2. 查看模型打开模型后最好从各个不同的⾓度查看模型,这样可对模型有⼀清楚的了解,知道其尺⼨和特征。

选取等轴查看 13. 使⽤⽤户坐标系定向模型我们需旋转模型,使其较低的长边和机床的正⾯对齐,也即沿X 轴。

POWERMILL 加工方法-粗中精

开粗加工方法核心提示:PowerMILL提供了开粗加工的三种方法,其中用得最多的是偏置区域清除模型加工。

根据粗加工的特点,对高速加工在切削用量选择上的原则应是 浅切深、快进给。

对刀具的要求,根据模型形状和尺寸综合考虑,应尽可能选用大直径的刀具。

开粗加工中特别要注意设定毛…PowerMILL提供了开粗加工的三种方法,其中用得最多的是偏置区域清除模型加工。

根据粗加工的特点,对高速加工在切削用量选择上的原则应是 “浅切深、快进给”。

对刀具的要求,根据模型形状和尺寸综合考虑,应尽可能选用大直径的刀具。

开粗加工中特别要注意设定毛坯在X、Y、Z三方向的尺寸,据工件的加工要求以“切削路径的刀具中心线不离开毛坯界限”作为原则来决定毛坯的设置。

图1是由“最小限/最大限”来确定的无扩展的毛坯所产生的刀具路径。

图 2为毛坯扩展后的刀具路径。

可见,扩展后工件下部侧面也能加工到了。

图1 毛坯未扩展的刀具路径图2毛坯扩展后的刀具路径半精加工方法核心提示:半精加工的主要目的是保证精加工时余量均匀。

最常用的方法是先算出残留材料的边界轮廓(参考刀具未加工区域的三维轮廓),然后选用较小的刀具来仅加工这些三维轮廓区域,而不用重新加工整个模型。

一般用等高精加工方法,加工残留材料区域内部。

为得到合理的…半精加工的主要目的是保证精加工时余量均匀。

最常用的方法是先算出残留材料的边界轮廓(参考刀具未加工区域的三维轮廓),然后选用较小的刀具来仅加工这些三维轮廓区域,而不用重新加工整个模型。

一般用等高精加工方法,加工残留材料区域内部。

为得到合理的刀具路径,应注意以下几点:(1)计算残留边界时所用的余量,应跟开粗加工所留的余量一致。

(2)用残留边界等高加工中的凹面时,应把“型腔加工”取消掉,其路径如图4所示。

否则,在图3所示路径中刀具单侧切削时,随着深度的增加,接触刀具的材料越多,切削力增大,使刀具易折断。

图3 型腔加工未取消的刀具路径图4型腔加工取消掉的刀具路径(3)铣削过程中尽量减少提刀次数,提高工作效力。

使用Powermill 软件软件加工的步骤是怎样的

使用Powermill 软件软件加工的步骤是怎样的1.粗加工偏置区域清除模型是Powermill 软件为高速加工开发的一项重大发明,特别是在加工复杂型体时,比如仪表全是尖角拐角,偏置区域清除模型能自动的使这些拐角进行圆弧进刀避免了刀具对模料的撞击,也对调整加工机床的减速提高了效率;另外还有一种是Powermill 粗加工中的赛车线加工方式,是众多软件中所少有的一种极为适合高速加工原理的加工方式,基本原理(如图2 )把刀具路径看成赛车在跑道内高速行驶,赛车可以偏离跑道的中心,从而产生似于赛车的跑道内的运动路径,赛车可以在不失速率的情况下来转弯,增加了刀路运动的光滑性,平衡性,避免刀路突然转向频繁地切入切出所造成的冲击。

2. 残留粗加工也就是我们常说的二次开粗。

Powermill 的残留粗加工能够自动无误的识别上一刀的残留量,对零件进一步进行残留粗加工及对上次粗切的优化功能,上刀粗切中由于零件存在非平面区域,那么就会留有台阶,使残留余量不尽均匀,系统可以判别,然后在层间切削尽可能使余量保持均匀,进而生成优秀的粗加工刀具路径,得到没有走空刀的刀具路径,如下图所示:3.精加工精加工的基本要求是要获得很高的精度和光滑的零件表面质量轻松实现精细区域的加工,如小的圆角(小于1mm )小的沟漕等。

高速加工的出现是一场制造行业的革命。

可以使诸如要使用耗时在放电加工工艺完全在高速加工中心上完成,淬硬材料在高速加工中心上能够获得十分高的表面质量,这使得传统工艺人员必须重新考虑工艺。

如果要获得高的表面质量,切入切出工件时,无论是粗加工还是精加工,都应该使用圆弧切入和切出方法来切入或离开工件。

应尽量避免垂直下刀直接接触零件表面,因为这样会降低切削速度,同进会在零件表面上留下很多刀痕。

Powermill 的切入切出及连接方式极大限度地满足了高速高工的要求。

UG视频教程4.多笔清角精加工这种精加工在高速机上运用在圆角R 上,加工出来的R 角特别光顺,好看。

PowerMILL教程--04加工设置详解

2. 加工设置加工设置详解详解产生刀具路径前的准备工作在上一节产生刀具路径的过程中,我们在可能的情况下都是使用的系统缺省设置值。

下面我们就来更详细地介绍加工处理。

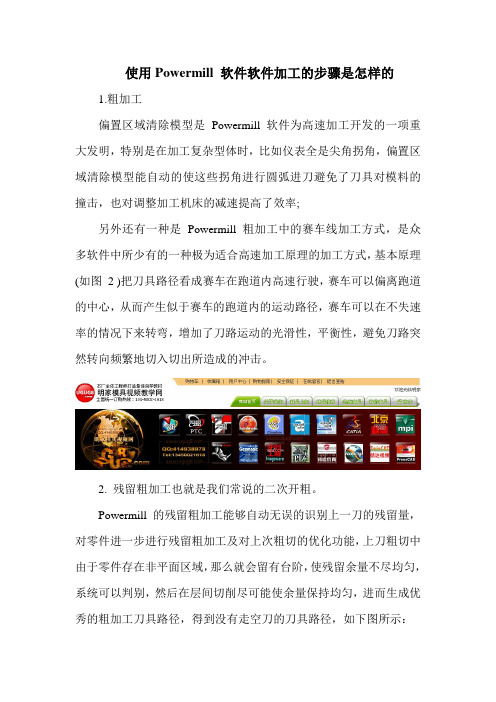

将重点介绍:直接访问常用文件设置 定向加工工件 模型特征细节检查 刀具和夹持定义 毛坯材料定义 设置安全Z 高度直接访问常用文件设置可通过从顶部下拉菜单选取文件>输入模型选项来输入模型。

PowerMILL 提供了多个范例模型,这些范例模型位于缺省目录 Examples 中,通过输入模型表格中的图标 可访问该目录。

也可使用输入模型表格中的用户可定义按钮 和定义快速访问常用的模型。

• 从主下拉菜单选取工具 – 自定义路径。

• 选取文件对话视窗按钮1,随后选取增加路径到列表顶部图标 ,然后浏览查看:-D:\users\training\PowerMILL_Data\Models 。

•重复最后一步,但这次设置文件对话视窗按钮2,使它可直接访问:-D:\users\training \PowerMILL_Data.注:PowerMILL_Data目录位置和用户安装有关,不同用户可能安装在不同位置,上面的目录位置仅供参考。

装载模型到PowerMILL•从主下拉菜单选取文件 – 输入模型。

•使用快捷键按钮 1或浏览查看D:\users\training\PowerMILL_Data\Models注:PowerMILL可接受多种类型的模型。

点取对话视窗中的文件类型下拉列表可将所需类型的文件显示在对话视窗中。

•选取文件speaker_core.dgk, 打开模型。

•从图形视窗右手边的查看工具栏中选取从顶部查看,然后选取全屏重画图标。

于是模型显示在PowerMILL图形视窗中(如图所示),其查看方向为沿Z轴向下查看,其X轴从左到右,Y轴从下到上。

多数情况下,机床工作台的X方向尺寸要大于Y方向尺寸,因此输入模型部件的长边可能会超过工作台的Y方向行程距离限界。

powermill编程,深孔加工技巧和注意点

powermill编程,深孔加工技巧和注意点PowerMill编程,深孔加工技巧和注意点随着制造业的发展,加工技术也在不断地发展。

深孔加工是一种常见的加工方式,它可以用于加工各种形状的孔,比如圆孔、方孔、六角孔等。

在深孔加工中,PowerMill是一种常用的编程软件,它可以帮助我们进行高效准确的加工。

一、PowerMill编程PowerMill是一种CAM软件,它可以实现从CAD模型到CNC程序的快速转换。

PowerMill具有强大的自动化功能,可以自动生成加工路径,同时还可以进行仿真和优化,以确保最终的加工质量。

在PowerMill中进行编程需要考虑以下几个方面:1.选择正确的加工参数在编程之前,需要根据具体的工件和材料选择正确的加工参数,比如刀具直径、切削速度、进给速度等。

这些参数的选择对于加工效率和加工质量都有着至关重要的影响。

2.生成合适的加工路径在PowerMill中,可以使用自动化工具来生成加工路径。

但是,在某些情况下,自动生成的路径可能不够理想,需要手动修改。

在修改路径时,需要考虑刀具的尺寸和形状,以及材料的硬度和韧性等因素。

3.进行仿真和优化在编写完程序之后,需要进行仿真和优化,以确保最终的加工质量。

在仿真过程中,可以检查加工路径是否正确,是否存在碰撞等问题。

而在优化过程中,可以根据加工效率和加工质量等因素对加工参数和加工路径进行调整。

二、深孔加工技巧深孔加工是一种复杂的加工方式,需要注意以下几个技巧:1.选择合适的刀具深孔加工需要使用特殊的深孔钻头。

在选择刀具时,需要考虑孔径、孔深、材料等因素。

同时,需要选择高质量、高精度的刀具,以确保加工质量。

2.优化进给方式深孔加工需要使用适当的进给方式,以避免刀具断裂、孔壁损坏等问题。

在选择进给方式时,需要考虑材料的硬度和韧性等因素,同时还需要考虑刀具的尺寸和形状。

3.控制切削速度深孔加工需要控制切削速度,以确保加工质量。

在加工过程中,需要根据材料的硬度和韧性等因素来选择合适的切削速度,并且还需要根据刀具的尺寸和形状进行调整。

powermill加工方法

3

等高精加工

1、把“螺旋”钩上:减少每层下刀连接后所产生 在模型中陡峭的区域或直壁边上用等高精加工方 的刀痕现象 2、“型腔加工”钩选:刀具路径 式产生路径 顺序将依区域加工 1、把“螺旋”钩上:减少每层下刀连接后所产生 的刀痕现象 2、“封闭式偏置”钩选上:路径 由外而内补正

4

最佳等高精加工

最佳化等高精加工

5

自动清角精加工

此功能为一多刀清角功能,依现在的刀具、参考 刀具,自动在陡峭的区域使用缝合方式加工,在 浅滩区域使用沿着外型的方式加工,而陡峭及浅 滩的区分角度使用者可以自定

五

多轴投影加工

此各个多轴投影精加工,允许使用者指定一特定 加工投影方向产生路径,如此可确保加工时之平 均刀间距,以克服单纯Z轴投影之问题。多轴投 影精加工提供了多种控制投影的 方法,加工应 用范围如下:1、可应用于3轴、3+2轴、4轴、5 轴等2~5轴 2、具有弯度头的刀具轴头 3、 使用特殊刀具(如梯形刀),可加工倒勾面 4 、对具有多种复杂刀具轴向定位的5轴加工机 在模型中依一圆周范围,设定原点、方位角与仰 1、仰角:定义起始角度和结束角度 角之范围,产生其投影方向依一点作放射投影 角:定义XY平面的角度范围 在模型中依一圆周范围,设定原点、方位角和高 度并调整方位角与仰角之角度范围,产生其投影 方向以圆柱法线方向做投影 在模型中依一圆周范围,设定原点、高度和宽度 并调整方位角与仰角之角度范围,产生其投影方 向依平面法线方向做投影 沿面投影加工 沿面投影会依曲面的UV参数产生加工路径。当使 用在5轴加工时,其刀轴轴心会依曲面的UV法线 方向产生加工路径 手动点选加工面 2、定位

1

点投影精加工

2

直线投影精加工

3

平面投影精加工

powermill多毛坯手工做法

合理设置毛坯的摆放位置,确 保加工过程中不会发生干涉

在加工前应对毛坯进行碰撞检 查,确保没有干涉发生

如果发现毛坯之间存在干涉, 应及时调整毛坯的位置或重新 设计加工方案

合理选择切削工具和切削参数

根据毛坯材料选择合适的切削刀具,如硬质合金刀具、高速钢刀具等。

根据加工要求选择合适的切削参数,如切削速度、进给量、切削深度等。

案例二:航空航天零件多 毛坯加工

பைடு நூலகம்

案例三:模具行业多毛坯 加工

案例四:医疗器械行业多 毛坯加工

案例二:模具多毛坯加工

案例概述:模具 多毛坯加工是一 种高效、高精度 的加工方法,适 用于大型模具的 快速制造。

加工流程:采用 PowerMill软件 进行编程,通过 合理的刀路规划, 实现多毛坯的快 速加工。

多毛坯加工可以 提高生产效率, 减少装夹次数, 降低生产成本。

多毛坯加工可以 减少工件表面损 伤,提高工件表 面质量。

多毛坯加工可以 满足不同工件形 状和尺寸的要求 ,提高加工灵活 性。

多毛坯加工的适用场景

适用于大型复杂零件的加工 适用于多毛坯零件的加工 适用于高精度零件的加工 适用于需要快速更换毛坯的加工

加工效果:加工 出的模具精度高, 表面质量好,能 够满足高精度注 塑成型的要求。

应用优势:模具 多毛坯加工能够 大幅提高生产效 率,降低生产成 本,是模具制造 行业的重要发展 方向。

案例三:航空航天零件多毛坯加工

零件名称:机翼骨架 毛坯类型:铸造成型 加工难点:高精度、高效率、高可靠性 解决方案:采用PowerMill多毛坯加工技术,实现高效、高精度的加工

加工参数:设置 加工的深度、速 度、刀具等参数, 以确保加工质量 和效率。

PowerMILL培训整体例子加工讲解

PowerMILL整体加工的例子1 :第一步:装载模型,点击图标(打开模型)把模型输入到PowerMILL2 :第二步:首先定义毛坯或原材料尺寸(参考培训材料十四章Complex-block)(1)按照模型的特征定义一个方形的毛坯∙点击毛坯图标,于是一个下图所示的空的毛坯表格出现在屏幕上。

∙点击计算按钮,于是表格中的最大限和最小限域即被自动填充。

∙将最小Z改为–3,最大Z改为 45 (如下图的25)。

∙接受表格,于是模型四周被一蓝色方框所框住,此方框标识出毛坯的限界。

∙拖动透明度可看到实体毛坯的形状如点击图标成锁住形状,再扩展尺寸或修改尺寸则锁住的尺寸不变3 :定义刀具类型和尺寸下面来定义将使用的刀具。

∙点取左下角刀具图标。

于是即选取一端铣刀。

∙设置刀具类型为端铣刀,直径为20,长度为50,刀具编号为1。

∙接受表格。

于是刀具即显示在屏幕上。

4 :设置进给率(可以事先定义,也可后编辑)下面来刀具移动的进给率。

∙点取进给率图标。

∙在此练习中我们使用缺省设置。

因此点取接受。

5 :定义快进高度下面定义刀具在毛坯之上移动的安全Z高度和开始Z高度。

∙选取快进高度图标。

∙点取按安全高度重设按钮。

∙点取接受。

6 :定义刀具基准点设置刀具原点或基准点位置。

∙点取刀具基准点图标。

∙按下图数据改变刀具基准点。

∙点取接受。

∙这样刀具即位于新的初始点位置。

注释:定义完加工所需要的参数后,然后选择加工策略,在实现每个加工策略前,上面的定义的参数如果没有更改,则不需要重新定义。

例如只有刀具更改了,那只需要定义刀具,其它的参数则不需要重新定义7. 产生区域清除加工策略在 PowerMILL 中,我们称粗加工为区域清除。

产生区域清除刀具路径需:∙产生Z高度。

∙定义策略。

∙选取值。

产生Z高度Z高度是在一定Z轴高度上的一些平面,区域清除刀具路径将在这些平面上产生。

可使用多种方法来定义Z高度,但在此范例中,将在毛坯中每隔3mm定义一Z高度。

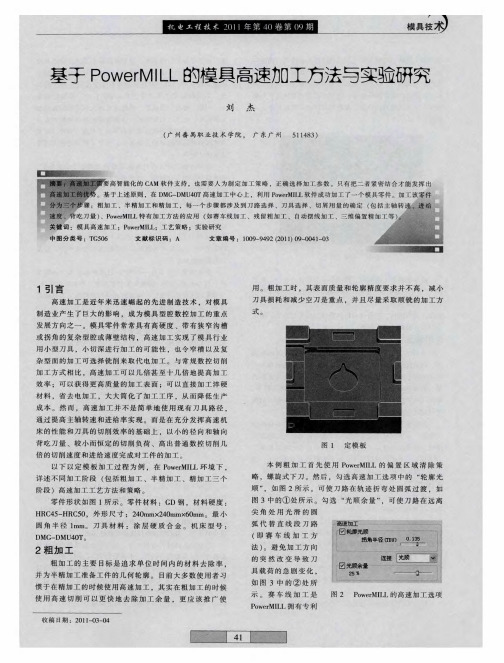

基于PowerMILL的模具高速加工方法与实验研究

在 高速加 工中 ,刀具轨迹 拐角 的处理是 十分重 要 的 ,

为 即 使 切 削 深 度 很 浅 ,进 给 速 度 和 走 刀 轨 迹 的剧 烈 变 化

也 是 造 成 刀 具 破 损 的重 要 原 因之 一 。 为 避 免 这 种 情 况 ,首 先 应 调 整 进 给 速 度 ,从 而 调 整 每 一 个 刀 刃 的 切 削 量 . .其

T 策 略 中 , 由于 刀 具 始 终 和 二 件 表 面 接 触 并 以 螺 旋 方 式 运 r

动 ,因 此 ,可 防 止 刀 具 在 切 削表 面 留下 刀 痕 。 另外 ,螺 旋

方 式 没 有 等 高 层 之 间 的刀 路 移 动 ,避 免 了频 繁 进 退 刀 对 零

件表 面 的影 响 。

好

题 。 由于 零 件 形 状 的 限制 ,对 切 削 条 件 的 妥 协 常 常 会 在 加

工 后 的 零 件 表 面 上 留下 可 见 刀 痕 。 当然 , 可 通 过 抛 光 的方 法 来 消 除 这 些 刀 痕 , 但 这 样 就 违 背 了使 用 高 速 加 ] 的 初 _

衷 。 本 例 精 加 T 主 要 采 用 了 P w r L 的 三 维 偏 置 精 加 o eMIL T 。 勾 选 “ 旋 ” 选 项 后 ,螺 旋 方 式 加 入 到 三 维 偏 置 精 加 螺

技术

权 的加 ] 策 略 。 这 种 方 法 把 刀 具 看 成 赛 车 在 跑 道 内高 速 行 _ 驶 ,赛 车 可 以 偏 离 跑 道 的 中心 ,从 而 产 生 类 似 于 赛 车 在 跑 道 内 的运 动路 径 。 赛 车 可 以在 不 失 速 率 的情 况 下 转 弯 ,增

加 丁 刀路 的 光 滑 性 和 平 衡 性 , 避 免 了刀 路 突 然 转 向 、频 繁 的切 入 切 … 所 造 成 的 冲 击 ,存 实 际 的 高 速 加 工 应 用 中效 果

PowerMILL培训整体例子加工讲解

PowerMILL培训整体例⼦加⼯讲解PowerMILL整体加⼯的例⼦1 :第⼀步:装载模型,点击图标(打开模型)把模型输⼊到PowerMILL2 :第⼆步:⾸先定义⽑坯或原材料尺⼨(参考培训材料⼗四章Complex-block)(1)按照模型的特征定义⼀个⽅形的⽑坯点击⽑坯图标,于是⼀个下图所⽰的空的⽑坯表格出现在屏幕上。

点击计算按钮,于是表格中的最⼤限和最⼩限域即被⾃动填充。

将最⼩Z改为–3,最⼤Z改为 45 (如下图的25)。

接受表格,于是模型四周被⼀蓝⾊⽅框所框住,此⽅框标识出⽑坯的限界。

拖动透明度可看到实体⽑坯的形状如点击图标成锁住形状,再扩展尺⼨或修改尺⼨则锁住的尺⼨不变3 :定义⼑具类型和尺⼨下⾯来定义将使⽤的⼑具。

点取左下⾓⼑具图标。

于是即选取⼀端铣⼑。

设置⼑具类型为端铣⼑,直径为20,长度为50,⼑具编号为1。

接受表格。

于是⼑具即显⽰在屏幕上。

4 :设置进给率(可以事先定义,也可后编辑)下⾯来⼑具移动的进给率。

点取进给率图标。

在此练习中我们使⽤缺省设置。

因此点取接受。

5 :定义快进⾼度下⾯定义⼑具在⽑坯之上移动的安全Z⾼度和开始Z⾼度。

选取快进⾼度图标。

点取按安全⾼度重设按钮。

点取接受。

6 :定义⼑具基准点设置⼑具原点或基准点位置。

点取⼑具基准点图标。

按下图数据改变⼑具基准点。

点取接受。

这样⼑具即位于新的初始点位置。

注释:定义完加⼯所需要的参数后,然后选择加⼯策略,在实现每个加⼯策略前,上⾯的定义的参数如果没有更改,则不需要重新定义。

例如只有⼑具更改了,那只需要定义⼑具,其它的参数则不需要重新定义7. 产⽣区域清除加⼯策略在 PowerMILL 中,我们称粗加⼯为区域清除。

产⽣区域清除⼑具路径需:产⽣Z⾼度。

定义策略。

选取值。

产⽣Z⾼度Z⾼度是在⼀定Z轴⾼度上的⼀些平⾯,区域清除⼑具路径将在这些平⾯上产⽣。

可使⽤多种⽅法来定义Z⾼度,但在此范例中,将在⽑坯中每隔3mm定义⼀Z⾼度。

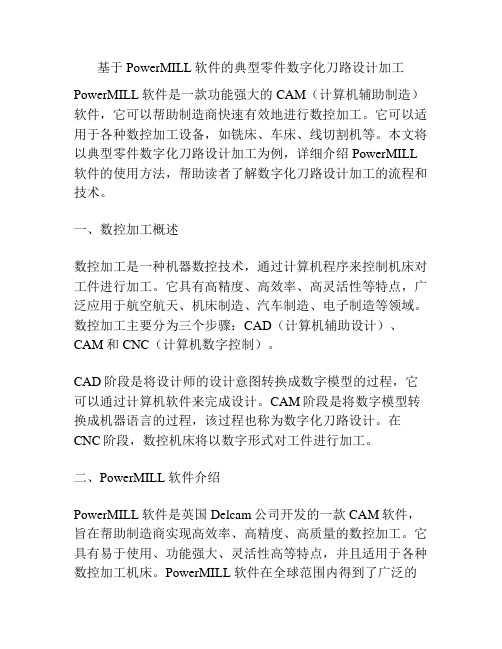

基于PowerMILL软件的典型零件数字化刀路设计加工

基于PowerMILL软件的典型零件数字化刀路设计加工PowerMILL软件是一款功能强大的CAM(计算机辅助制造)软件,它可以帮助制造商快速有效地进行数控加工。

它可以适用于各种数控加工设备,如铣床、车床、线切割机等。

本文将以典型零件数字化刀路设计加工为例,详细介绍PowerMILL 软件的使用方法,帮助读者了解数字化刀路设计加工的流程和技术。

一、数控加工概述数控加工是一种机器数控技术,通过计算机程序来控制机床对工件进行加工。

它具有高精度、高效率、高灵活性等特点,广泛应用于航空航天、机床制造、汽车制造、电子制造等领域。

数控加工主要分为三个步骤:CAD(计算机辅助设计)、CAM和CNC(计算机数字控制)。

CAD阶段是将设计师的设计意图转换成数字模型的过程,它可以通过计算机软件来完成设计。

CAM阶段是将数字模型转换成机器语言的过程,该过程也称为数字化刀路设计。

在CNC阶段,数控机床将以数字形式对工件进行加工。

二、PowerMILL软件介绍PowerMILL软件是英国Delcam公司开发的一款CAM软件,旨在帮助制造商实现高效率、高精度、高质量的数控加工。

它具有易于使用、功能强大、灵活性高等特点,并且适用于各种数控加工机床。

PowerMILL软件在全球范围内得到了广泛的应用,并且具有许多成功的案例。

PowerMILL软件能够处理复杂的形状和轮廓,并且可以自动生成数字化刀路。

对于加工中的每一个步骤,PowerMILL软件都可以提供可视化的结果。

此外,PowerMILL软件还可以进行仿真验证,以确保数字化刀路的准确性和安全性。

三、数字化刀路设计加工流程数字化刀路设计加工的流程主要包括CAD设计、CAM设计、CNC加工三个阶段。

1. CAD设计阶段CAD设计阶段是将设计师的意图转换成数字模型的过程。

它可以使用各种CAD软件进行设计,并且可以将设计结果导出为STEP、IGES或其他兼容格式(如CATIA、NX等)。

PowerMill 孔加工策略简介

孔加工——操作——区别

钻到孔深

全直径

通孔

用户定义

同一特征,同一刀具,加工深度随操作不同而不同

青岛中科昊泰新材料科技有限公司

Qing Dao Zhong ke hao tai new material science&technology CO.,LTD

青岛中科昊泰新材料科技有限公司

Qing Dao Zhong ke hao tai new material science&technology CO.,LTD

孔加工——定义顶部

1,孔顶部: 相对于特征来定义的,表示 从定义的特征的最高处开始 钻孔 2,部件顶部: 表示从选中的曲面的最高位 置开始钻孔 3,毛坯: 表示从策略中定义的毛坯最 高处开始钻孔 4,模型: 表示从整个模型的最高处开 始钻孔

一般选择默认的“孔顶部”

青岛中科昊泰新材料科技有限Байду номын сангаас司

Qing Dao Zhong ke hao tai new material science&technology CO.,LTD

孔加工——常用循环类型——单次啄孔

孔的固定循环指令G81 格式: G99(G98)G81X_Y_Z_R_ F_;

1、第一个G代码指定返回平面,G98为返 回初始平面,G99为返回R点平面 2、第二个G代码(即G81)为孔加工方式 3、X、Y为孔位数据,指被加工孔的位置 4、Z为R点到孔底的距离(G91时)或孔底坐 标(G90时); 5、R为初始点到R点的距离或R点的坐标值 6、F为切削进给速度;

攻螺纹

青岛中科昊泰新材料科技有限公司

Qing Dao Zhong ke hao tai new material science&technology CO.,LTD

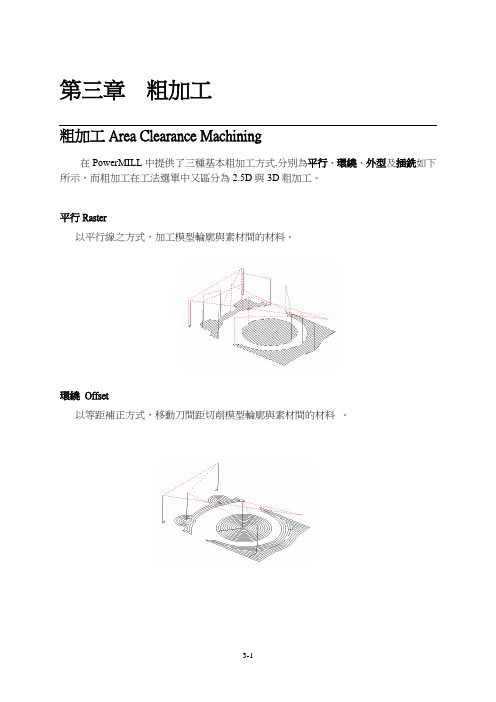

powermill 03.粗加工(绝对实用)

第三章粗加工粗加工Area Clearance Machining在PowerMILL中提供了三種基本粗加工方式.分別為平行、環繞、外型及插銑如下所示,而粗加工在工法選單中又區分為2.5D與3D粗加工。

平行Raster以平行線之方式,加工模型輪廓與素材間的材料。

環繞Offset以等距補正方式,移動刀間距切削模型輪廓與素材間的材料。

外型Profile - 只沿模型輪廓外型單刀加工.。

任一加工方式皆具有相同之參數設定如公差、預留量、刀間距、每層下刀、口袋加工及切削方向等等相同參數選項。

插銑Plunge Milling以快速的方式及穩定的刀負荷移除較深的材料。

平行粗加工以下將說明平行粗加工之相關設定及其意義。

平行粗加工操作說明1)由下拉功能表選取檔案→範例開啟名稱為speaker.dgk 之模型。

2)定義刀具為圓鼻刀,直徑=20mm,圓角半徑=3mm,刀長= 100mm。

3)定義素材計算方式為最小/最大值。

4)定義進給率選單,參數值自定。

5)定義提刀高度設定選單,絕對高度-設安全高度=100,起始高度=80增量高度-設提刀類型為相對值,安全高度=2,起始高度=1。

6)定義刀具起始點選單,設定自動,素材中心安全高。

7)選取工法選單如下圖所示,點選3D粗加工→平行粗加工選項。

8)設定選單參數a.名稱Rough rasterb.公差=0.1,預留量=1.0c.刀間距=9d.每層下刀=5.0e.切削方向=雙向f.加工順序=在….之前切削方向=順銑g.進刀移動=斜向下刀h.勾選圓弧平順化i.勾選全刀寬偵測j.角度=手動90°9)執行->取消產生路徑結果如下:10)若需變更參數可點選以下兩個選項,做路徑重新計算。

編輯現有刀具路徑產生新的批次路徑平行粗加工選項說明輪廓選項Profiling此參數設定只作用於平行粗加工,其作用在於當平行粗加工後,自動沿模型的外形輪廓加工一刀,以避免因平行加工所產生之三角餘料。

powermill过切处理方法

powermill过切处理方法PowerMill是一款专业的数控加工软件,用于模具、刀具和复杂零件的加工。

过切处理是指在加工过程中,刀具在零件轮廓外部进行一定的过切,以确保零件表面的光洁度和加工精度。

以下是关于PowerMill中过切处理方法的全面回答:1. 刀具过切参数设置:在PowerMill中,可以通过刀具路径策略来设置过切参数。

用户可以指定过切的距离、角度和过切方式等参数。

通过合理设置这些参数,可以确保在加工过程中达到预期的过切效果。

2. 过切方式选择:PowerMill提供了多种过切方式,如径向过切、切削深度过切等。

用户可以根据具体加工要求选择合适的过切方式。

不同的过切方式对加工效果有着不同的影响,因此需要根据具体情况进行选择。

3. 刀具路径优化:在进行过切处理时,PowerMill可以通过优化刀具路径来最大程度地减少加工过程中的振动和切削力,从而提高加工质量和效率。

通过合理的路径优化,可以使过切处理更加稳定和可靠。

4. 加工参数设置:除了过切参数外,还需要合理设置切削速度、进给速度、切削深度等加工参数。

这些参数的合理设置对于过切处理同样至关重要,可以影响加工表面质量和加工效率。

5. 模拟和验证:在设置完过切参数后,建议进行模拟和验证。

PowerMill提供了强大的模拟功能,可以直观地观察刀具的过切轨迹和加工效果,确保过切处理的准确性和稳定性。

总之,PowerMill中的过切处理方法涉及到多个方面的参数设置和路径规划,需要综合考虑加工对象的特点和加工要求,合理设置参数并进行充分的模拟验证,以确保最终的加工效果符合预期。

希望以上回答能够满足你的需求。

POwermill制作加工的方法

P O w e r m i l l制作加工的方法集团文件版本号:(M928-T898-M248-WU2669-I2896-DQ586-M1988)制作加工模板的方法:一步:打开UG程序→新建(名称自己定,如:MY_jiagongmoban)如图1图1二步:打开UG加工模板,如图2图2三步:进入加工环境,打开自己喜欢的CAM设置,点击“初始化”,如图3图3四步:打开“创建刀具”,创建自己要的刀具。

如图4图4五步:打开“操作导航器---机床”,如图5:图5六步:选择刚才创建的全部刀具,点击鼠标右键→对象→模板设置,如图6图6七步:把“模板”勾上,按确定。

如图7图7八步:打开“创建操作”,选择自己需要的操作,如图8图8九步:设置好需要的操作设置,如图9:图9十步:方法同第五步至第七步一样,如图10:图10十一步:打开“创建方法”,“创建几何体”“创建程序”,方法同第五步至第七步。

然后保存MY_jiagongmoban文件。

如图11:图11十二步:找到刚才保存的MY_jiagongmoban.prt文件,点击鼠标右键→剪切→把这个文件放在UG的安装目录:C:\UGS\NX4.0\MACH\resource\template_part\metric下,如图12:图12十三步:找到UG安装目录:C:\UGS\NX4.0\MACH\resource\template_set下的“cam_general.opt”文件,用记事本打开,在“##”下添加:一行${UGII_CAM_TEMPLATE_PART_METRIC_DIR}MY_jiagongmoban.prt(这个名称就是你建立的加工模板名称MY_jiagongmoban)如图13:图13十四步:用UG打开要加工的产品,进入“加工”,如图14:十五:这时还没有看到自己创建的加工模板名称:点击“CAM会话配置”中的“cam_library”→取消,就可以看到创建的加工模板名称了,如图15图15十六步,点击“初始化”进入“MY_jiagongmoban”模板,OK!!!!!如图16图16。

powermill教程4加工设置

powermill教程4加⼯设置2. 加⼯设置产⽣⼑具路径前的准备以下列出了产⽣⼑具路径前所需的⼀些基本设置内容。

1. 装载模型2. 查看模型3. 定义⽑坯4. 定义切削⼑具5. 设置进给率和主轴转速6. 设置快进⾼度7. 设置⼑具开始点1. 装载模型到 PowerMILLPowerMILL的范例模型保存在⽬录Examples下。

选取⽂件->范例。

PowerMILL可装载多种类型的模型。

点取对话视窗中的⽂件类型下拉列表可将所需类型的⽂件显⽰在对话视窗中。

选取⽂件chamber.tri,打开模型。

于是模型显⽰在 PowerMILL图形视窗中。

2. 查看模型打开模型后最好从各个⾓度查看模型,这样可对模型有⼀清楚的了解。

选取等轴查看。

此模型有⼀斜坡和底部平坦平⾯相接。

3. 定义⽑坯⽑坯是PowerMILL⽤来限制⼑具运动的基本矩形块。

可将它想象为⼀块原材料。

PowerMILL还提供了⼀些更⾼级的⽅法来限制⼑具运动。

点击⽑坯图标。

于是⽑坯表格出现在屏幕上。

在表格中的限界域中输⼊相应的最⼤和最⼩X 、Y 、Z 值可定义⽑坯尺⼨。

也可点击计算按钮,请PowerMILL ⾃动计算出⽑坯尺⼨。

可对计算后的值进⾏单独编辑或是锁住计算结果(锁住后该值将被灰化)。

在扩展域中输⼊相应的偏置值可将⽑坯按指定值偏置。

点击计算按钮。

? 点击接受。

⽑坯按缺省设置以蓝⾊线框标识。

使⽤⽑坯表格中的透明度滑块也可使⽑坯以透明阴影或实体显⽰。

4. 定义切削⼑具点取图形视窗左下部⼑具⼯具栏中的相应⼑具图标可打开相应的⼑具定义表格。

点取⼑具⼯具栏中的下拉箭头,打开全部产⽣⼑具图标。

屏幕上出现全部可定义⼑具的图标。

将光标停留图标上,相应的⼑具类型描述将出现在屏幕上。

选取端铣⼑图标。

于是端铣⼑表格出现在屏幕上,通过此表格可设置端铣⼑参数。

输⼊直径值后,长度域⾃动按缺省设置,其为⼑具直径的5倍。

长度值也可根据需要改变。

最好是给⼑具起⼀个容易理解和记忆的名称,例如直径为14的球头⼑的⼑具名称可起为:14bn。

POWERMILL_13_4轴旋转加工

13. 4轴旋转加工简介这个精加工策略是为装夹在第四可编程旋转轴上加工零件的加工方法而设计。

铣削过程中,部件绕X轴旋转,而刀具进行同步的三轴运动。

下面将综合介绍一下上述表格中的一些主要选项。

X 轴极限尺寸X 轴极限尺寸定义了精加工路径沿旋转轴X 轴的绝对限界,它可手工定义或是自动按毛坯限界设置。

模式指定旋转铣削的加工方法,可为圆圈、直线或螺旋。

方向指定铣削方向,可为顺铣、逆铣或任意。

行距在圆形和螺旋铣削模式时它为每部件旋转一周的节距;直线铣削模式时它为一相邻路径间的角度行距。

Y 轴偏置可指定Y 轴偏置距离,以避免使用刀尖切削。

下图清晰地显示了从X 轴查看时偏置后的刀具如何接近圆柱体旋转的零件:角度限界表格的角度限界部分仅在使用圆形和直线铣削方式时有效。

角度限界通过开始角和结束角定义。

角度限界以沿正X 轴查看时的逆时针方向测量,加工区域在开始角和结束角之间。

圆形旋转加工此范例将用到一个中心线沿X轴的瓶子模型。

将使用圆形铣削方法来加工,也即工件旋转而刀轴对齐于一固定方向。

零件旋转的同时,刀具将沿其刀轴前后运动而产生截面形状;随后刀具按节距值移动一段距离,重复上面的旋转加工过程。

∙删除全部,重设表格。

从目录D:\users\training\PowerMILL_data\Examples 输入模型rotary_bottle.dgk。

∙按模型限界计算毛坯,定义一直径为10的球头刀BN10。

∙在快进高度表格中选取按安全高度重设。

∙在开始点和结束点表格中设置使用–绝对值X0 Y0 Z40。

∙点击刀具路径策略图标并选取旋转精加工选项,然后点击接受。

∙键入名称–Rotary1_BN10∙点击X极限尺寸域中的按毛坯限界重设按钮。

∙定义行距5 。

∙选取方向-顺铣。

∙应用并取消表格。

∙右击浏览器中的刀具路径Rotary1_BN10,从弹出菜单选取自开始仿真选项,打开仿真工具栏。

∙点击仿真工具栏中的刀具查看点图标。

∙点击仿真工具栏中的运行按钮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1

笔式清角精加工

2

多笔清角精加工

多刀清角加工

3

缝合清角精加工

插铣清角加工

此功能会自动依计算之刀具以及选择欲参考刀具 来产生插铣的清角路径。 来产生插铣的清角路径。其路径的清角范围会依 据参考刀具与曲面之夹角的参数运算而得知

选项设定的名词解释与多刀清角亦同

4

沿着清角精加工

沿外型清角加工

此功能会自动依计算之刀具以及选择欲参考刀具 来产生沿外型的清角路径, 来产生沿外型的清角路径,其路径的清角范围会 依据参考刀具与曲面之夹角的参数运算而得知

6

三维偏置精加工

3D等距精加工

所谓3 所谓3D等距加工乃将指定的边界轮廊投影至曲面 模型上并依所设定的加工刀间距以3 模型上并依所设定的加工刀间距以3D等距的方式 螺旋”钩上: 1、把“螺旋”钩上:减少每层下刀连接后所产生 产生,由于此加工方式是依模型来计算3 等距, 产生,由于此加工方式是依模型来计算3D等距, 的刀痕现象 故无论平坦或陡峭区域皆可得到等距的刀具路径 。此加工方式较适用于平坦或模型变化不大之处

1

点投影精加工

2

直线投影精加工

3

平面投影精加工

4

曲面投影精加工

5

曲面精加工

路径方法与沿面投影类似, 路径方法与沿面投影类似,但不受邻边未选取的 模型影响,当使用5轴加工时, 曲面法向投影加工 模型影响,当使用5轴加工时,其刀轴轴心会依曲 面的UV UV法线方向产生加工路径 面的UV法线方向产生加工路径 选取单一或多个曲面沿着曲面外形边缘产生轮廊 加工。这种加工方式只适用于曲面的的选取, 加工。这种加工方式只适用于曲面的的选取,并 不适用于三角网格加工 此方法路径产生方式与直线投影相同, 此方法路径产生方式与直线投影相同,但投影基 准线为使用参考线来完成 选取单一或多个侧壁沿着曲线外型边缘产生轮廊 加工路径。适合曲面及直壁面加工。 加工路径。适合曲面及直壁面加工。

7

参数偏置精加工

3D参数等距加工

此加工方法可以在两条曲线之间作参数式等距刀 具路径来加工,计算出均匀等距路径, 具路径来加工,计算出均匀等距路径,避免出现 不必要的转折

三

Z轴投影加工

1

平行精加工

平行投影加工

1、角度:设定加工路径角度方向,此角度计算以X 角度:设定加工路径角度方向,此角度计算以X 垂直路径: 轴正方向为基准 2、垂直路径:当此选项参数被 钩选时,依所设定的加工角度计算, 钩选时,依所设定的加工角度计算,另外会自动增 平行投影加工是产生一2 平行投影加工是产生一2D任意角度之平行加工间 加一垂直于设定角度之路径。 浅滩角: 加一垂直于设定角度之路径。 3、浅滩角:配 距图形,再以Z轴方向投影至模型产生3 距图形,再以Z轴方向投影至模型产生3D的刀具路 合正交路径使用,当设定此参数时, 合正交路径使用,当设定此参数时,另一条垂直的 径、所以一般而言此方式比较适合于较平缓区域 路径会依所设定的角度修剪, 路径会依所设定的角度修剪,可使原先角度加工间 的加工 距较大的路径做补刀4 优化平行路径: 距较大的路径做补刀4、优化平行路径:此选项可 将正交路径中重叠的平行路径部分过滤掉, 将正交路径中重叠的平行路径部分过滤掉,避免重 复加工

平行平面精加工

快速且简单的加工平面区域的方法

3

等高精加工

螺旋”钩上: 1、把“螺旋”钩上:减少每层下刀连接后所产生 在模型中陡峭的区域或直壁边上用等高精加工方 型腔加工”钩选: 的刀痕现象 2、“型腔加工”钩选:刀具路径顺 式产生路径 序将依区域加工 螺旋”钩上: 1、把“螺旋”钩上:减少每层下刀连接后所产生 2、“封闭式偏置”钩选上:路径由 的刀痕现象 封闭式偏置”钩选上: 外而内补正

3

螺旋精加工

螺旋状投影加工

依中心点为圆心螺旋加工、 依中心点为圆心螺旋加工、根据半径大小可以由 内向外或由外向内加工

4

参考线精加工

参考线投影加工

型腔加工钩选时, 此加工方式为允许使用者输入一外部图形档案或 1、型腔加工钩选时,多区域多层次路径会自动依 自行绘制线架构作为投影加工路径 凹槽加工,减少提刀距离 凹槽加工,

5

自动清角精加工

此功能为一多刀清角功能,依现在的刀具、 此功能为一多刀清角功能,依现在的刀具、参考 刀具,自动在陡峭的区域使用缝合方式加工,在 刀具,自动在陡峭的区域使用缝合方式加工, 浅滩区域使用沿着外型的方式加工, 浅滩区域使用沿着外型的方式加工,而陡峭及浅 滩的区分角度使用者可以自定

五

多轴投影加工

POWERMILL 精加工方法

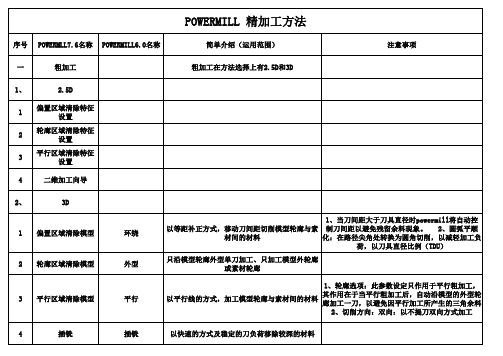

序号 一 1、 1 2 3 4 2、 POWERMLL7 POWERMLL7.6名称 粗加工 2.5D 偏置区域清除特征 设置 轮廊区域清除特征 设置 平行区域清除特征 设置 二维加工向导 3D 当刀间距大于刀具直径时powermill powermill将自动控制 1、当刀间距大于刀具直径时powermill将自动控制 以等距补正方式,移动刀间距切削模型轮廊与素 刀间距以避免残留余料现象。 2、圆弧平顺化: 以等距补正方式, 刀间距以避免残留余料现象。 圆弧平顺化: 在路径尖角处转换为圆角切削,以减轻加工负荷, 材间的材料 在路径尖角处转换为圆角切削,以减轻加工负荷, 以刀具直径比例(TDU) 以刀具直径比例(TDU) 只沿模型轮廊外型单刀加工、 只沿模型轮廊外型单刀加工、只加工模型外轮廊 或素材轮廊 1、轮廊选项:此参数设定只作用于平行粗加工, 轮廊选项:此参数设定只作用于平行粗加工, 其作用在于当平行粗加工后, 其作用在于当平行粗加工后,自动沿模型的外型轮 以平行线的方式, 以平行线的方式,加工模型轮廊与素材间的材料 廊加工一刀, 廊加工一刀,以避免因平行加工所产生的三角余料 切削方向:双向: 2、切削方向:双向:以不提刀双向方式加工 以快速的方式及稳定的刀负荷移除较深的材料 POWERMILL6 POWERMILL6.0名称 简单介绍(运用范围) 简单介绍(运用范围) 粗加工在方法选择上有2 粗加工在方法选择上有2.5D和3D 注意事项

四

清角加工

清角加工主要功能在于自动清除先前因不同刀具 尺寸或加工方式所遗留下的余料区域, 尺寸或加工方式所遗留下的余料区域,其一般应 用于模型之尖角区域(非相切外型) 用于模型之尖角区域(非相切外型)或内导圆区 域 单刀清角加工 分界角: 1、分界角:决定输出的路径是平缓或陡峭的界限 产生单一的傣剧路径、 产生单一的傣剧路径、系统将自动侦测模型交角 探测限界: 角度 2、探测限界:设定计算曲面之尖角范 区域(非相切) 区域(非相切)产生单一之加工路径 最大范围到176 176度 围,最大范围到176度 残留高度: 1、限制数量:限制加工刀数 限制数量: 2、残留高度: powermill将依所设定之残留高度值和参考刀具形 powermill将依所设定之残留高度值和参考刀具形 状及公差自动计算出刀间距, 此功能会自动依计算之刀具以及选择欲参考刀具 状及公差自动计算出刀间距,作为清角加工移动间 来产生多刀的清角路径、 重叠: 来产生多刀的清角路径、其路径的清角范围会依 距使用 3、重叠:此参数设定为指定一数值作为 清角加工区域之延伸距离, 据参考刀具与曲面之夹角的参数运算而得知 清角加工区域之延伸距离,此主要作用在于使余料 加工区域与其它加工模式具有重叠行、 加工区域与其它加工模式具有重叠行、可以帮助接 刀处更为美观及确实加工到余料区域

2

放射精加工

放射状投影加工

1、中心点:此参数为输入设定发射状之中心位置 中心点: 或选取依素材中心重设自动设定为素材中心 2、 依中心点为圆心旋转加工、 依中心点为圆心旋转加工、根据半径大小可以由 半径: 半径:此参数为加工之顺序如由外而内或由内而外 内向外或由外向内加工 角度: 轴正轴为零度4 及发射状图形大小 3、角度:以X轴正轴为零度4 顺序:单向要提刀, 、顺序:单向要提刀,双向连接为不提刀直接连接

1

偏置区域清除模型

环绕

2

轮廊区域清除模型

外型

3

平行区域清除模型

平行

4

插铣

插铣

二 1

精加工 偏置平坦面精加工 等距平面精加工 快速且简单的等距加工平面区域的方法 忽略孔:此参数钩选时、 忽略孔:此参数钩选时、加工路径会侦测到小于所 设定刀具倍数的孔, 设定刀具倍数的孔,平面将不做加工

2

平行平坦面精加工

此各个多轴投影精加工, 此各个多轴投影精加工,允许使用者指定一特定 加工投影方向产生路径, 加工投影方向产生路径,如此可确保加工时之平 均刀间距,以克服单纯Z轴投影之问题。 均刀间距,以克服单纯Z轴投影之问题。多轴投影 方法, 精加工提供了多种控制投影的 方法,加工应用范 围如下: 可应用于3 围如下:1、可应用于3轴、3+2轴、4轴、5轴等 2~5轴 2、具有弯度头的刀具轴头 3、使用 特殊刀具(如梯形刀), ),可加工倒勾面 4、对 特殊刀具(如梯形刀),可加工倒勾面 具有多种复杂刀具轴向定位的5 具有多种复杂刀具轴向定位的5轴加工机 在模型中依一圆周范围,设定原点、 在模型中依一圆周范围,设定原点、方位角与仰 角之范围, 角之范围,产生其投影方向依一点作放射投影 在模型中依一圆周范围,设定原点、 在模型中依一圆周范围,设定原点、方位角和高 度并调整方位角与仰角之角度范围, 度并调整方位角与仰角之角度范围,产生其投影 方向以圆柱法线方向做投影 在模型中依一圆周范围,设定原点、 在模型中依一圆周范围,设定原点、高度和宽度 并调整方位角与仰角之角度范围, 并调整方位角与仰角之角度范围,产生其投影方 向依平面法线方向做投影 沿面投影加工 沿面投影会依曲面的UV参数产生加工路径。 沿面投影会依曲面的UV参数产生加工路径。当使 UV参数产生加工路径 用在5轴加工时,其刀轴轴心会依曲面的UV UV法线方 用在5轴加工时,其刀轴轴心会依曲面的UV法线方 向产生加工路径 手动点选加工面 1、仰角:定义起始角度和结束角度 仰角: 2、定位 定义XY XY平面的角度范围 角:定义XY平面的角度范围