机壳的热设计

热设计及热仿真分析

九、热电制冷器(1.25H)

1. 热电制冷的基本原理

2. 制冷器冷端净吸热的计算

3. 最大抽吸热制冷器设计方法

4. 最佳性能系数制冷器设计方法

5. 多极制冷器的性能

6. 热电制冷器的结构设计

十、热管散热器的设计(1.25H)

1. 热管的类型及其工作原理

2. 热管的传热性能

3. 热管设计

十一、电子设备的热性能评价及改进(0.5H)

1. 评价的目的与内容

2. 热性能草测

3. 热性能检查项目

4. 热性能测量

5. 确定热性能缺陷

6. 热性能改进的制约条件

7. 改进费用与寿命周期费用的权衡

8. 热设计改进示例

十二、计算机辅助热分析技术(1.5H)

1. 计算流体动力学的工作步骤

2. 计算流体动力学的分支

3. 流体流动的基本特征

4. CFD求解过程及软件结构

5. 常用的CFD商用软件

6. 三维湍流模型

7. 边界条件的应用

8. CFD应用实例

十三、热设计实例(4H)

1. 现代电子器件冷却方法动态

2. 电子设备热分析软件应用研究

3. 典型密封式电子设备热设计

4. 功率器件热设计及散热器的优化设计

5. 表面贴装元器件的热设计

6. 某3G移动基站机柜的热仿真及优化

7. 电子设备热管散热器技术现状及进展

8. 吹风冷却时风扇出风口与散热器间距离对模块散热的影响

9. 实验评估热设计软件

10. IGBT大功率器件的热设计

11. 电源模块的热设计及分析

十四、自由交流及讨论(0.5H)。

电气和电子设备机械结构 户外机壳 第1部分:设计导则-最新国标

电气和电子设备机械结构户外机壳 第1部分:设计导则1 范围本文件包含电气和电子设备户外机壳的设计指南,广泛适用于采用模数设计安装的机械、机电和电子设备。

本文件的目的是:——提供一个概要规范,侧重于机壳在无气候防护场所固定使用时的户外应用要求;——在户外条件下实现产品的完整性,并简化从不同供应商采购户外机壳的产品选择。

这些机壳内可以安装任何设备并保护户外安装的设备抵御有害环境影响。

所安装的设备可以是但不限于符合IEC 60917系列或IEC 60297系列的插箱或机箱。

典型的户外机壳见图1。

图1 典型的户外机壳 用于安装如冷却-加热装置的特殊顶盖符合IEC 60917系列或IEC 60297系列的插箱或机箱用于安装电缆、电源、电池等的隔舱电池、风扇等各种装置2 规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件;不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

IEC 60417 设备用图形符号(Graphical symbols for use on equipment)注:GB/T 5465.1—2009 电气设备用图形符号 第1部分:概述与分类(IEC 60417 Database:2007-01,MOD) GB/T 5465.2-2008 电气设备用图形符号 第2部分:图形符号(IEC 60417 DB:2007,IDT)IEC 60529 外壳防护等级(IP代码)[Degrees of protection provided by enclosures (IP Code)] 注:GB/T 4208-2017 外壳防护等级(IP代码)(IEC 60529:2013,IDT)IEC 60695-11-10 着火危险试验 第11-10部分:试验火焰 50W水平与垂直火焰试验方法(Fire hazard testing—Part 11-10: Test flames—50 W horizontal and vertical flame test methods)注:GB/T 5169.16—2017 电工电子产品着火危险试验 第16部分:试验火焰 50 W水平与垂直火焰试验方法(IEC 60695-11-10:2013,IDT)IEC 60721-3-2 环境条件分类 第3-2部分:环境参数组分类及其严酷程度分级 运输和装卸(Classification of environmental conditions—Part 3-2: Classification of groups of environmental parameters and their severities—Transportation and Handling) 注:GB/T 4798.2—2021 环境条件分类环境参数组分类及其严酷程度分级第2部分:运输和装卸(IEC 60721-3-2:2018,IDT)IEC 60721-3-4 环境条件分类 第3-4部分:环境参数组及其严酷程度分级 无气候防护场所固定使用(Classification of environmental conditions—Part 3-4: Classification of groups of environmental parameters and their severities—Stationary use at non-weatherprotected locations)注:GB/T 4798.4—2007 电工电子产品应用环境条件 第4部分:无气候防护场所固定使用(IEC 60721-3-4:1995 and Amd 1:1996,MOD)IEC 60754-2 取自电缆的材料燃烧时释出气体的试验方法 第2部分:酸度(用pH测量)和电导率的测定[Test on gases evolved during combustion of materials from cables—Part 2: Determinationof acidity (by pH measurement) and conductivity]注:GB/T 17650.2—2021 取自电缆或光缆的材料燃烧时释出气体的试验方法 第2部分:酸度(用pH测量)和电导率的测定(IEC 60754-2:2019,IDT)IEC 60825-1 激光产品的安全 第1部分:设备分类和要求(Safety of laser products—Part 1: Equipment classification and requirements)注:GB 7247.1—2012 激光产品的安全 第1部分:设备分类、要求(IEC 60825-1:2007,IDT)IEC 61034-1 电缆在特定条件下燃烧的烟密度测定 第 1 部分:试验装置(Measurement of smoke density of cables burning under defined conditions—Part 1: Test apparatus) 注:GB/T 17651.1—2021 电缆或光缆在特定条件下燃烧的烟密度测定 第1部分:试验装置(IEC 61034-1:2019,IDT)IEC 61140 电击防护 装置和设备的通用部分(Protection against electric shock—Common aspects for installation and equipment)注:GB/T 17045—2020 电击防护 装置和设备的通用部分(IEC 61140:2016,IDT)IEC 61439-5 低压成套开关设备和控制设备 第5部分:公用电网电力配电成套设备(Low-voltage switchgear and controlgear assemblies—Part 5: Assemblies for power distribution in public networks)注:GB/T 7251.5—2017 低压成套开关设备和控制设备第5部分:公用电网电力配电成套设备(IEC61439-5:2014,IDT)IEC 61587-1 电气和电子设备机械结构 IEC 60917和IEC 60297系列的试验 第1部分:环境要求、试验配置及安全要求(Mechanical structures for electrical and electronic equipment—Tests for IEC 60917 and IEC 60297 series—Part 1: Environmental requirements, test setups and safety aspects)注:GB/T 18663.1—2008 电子设备机械结构 公制系列和英制系列的试验 第1部分:机柜、机架、插箱和机箱的气候、机械试验及安全要求(IEC 61587-1:2007,IDT)IEC 61587-2 电子设备机械结构 IEC 60917和IEC 60297的试验 第2部分:机柜和机架的地震试验(Mechanical structures for electronic equipment—Tests for IEC 60917 and 60297—Part 2: Seismic tests for cabinets and racks)注:GB/T 18663.2—2021 电子设备机械结构 公制系列和英制系列的试验 第2部分:机柜和机架的地震试验(IEC 61587-2:2011,IDT)IEC 61587-3 电子设备机械结构 IEC 60917和IEC 60297的试验 第3部分:机柜和插箱的电磁屏蔽性能试验(Mechanical structures for electronic equipment—Tests for IEC 60917 and IEC 60297—Part 3: Electromagnetic shielding performance tests for cabinets and subracks) 注:GB/T 18663.3—2020 电子设备机械结构 公制系列和英制系列的试验 第3部分:机柜和插箱的电磁屏蔽性能试验(IEC 61587-3:2013,IDT)IEC 61969-2 电子设备机械结构 户外机壳 第2部分:协调尺寸(Mechanical structures for electronic equipment—Outdoor enclosures—Part 2: Coordination dimensions) 注:GB/T 19183.2—XXXX 电气和电子设备机械结构 户外机壳 第2部分:协调尺寸(IEC 61969-2:2011,IDT)IEC 61969-3 电气和电子设备机械结构 户外机壳 第3部分:环境要求、试验及安全要求(Mechanical structures for electrical and electronic equipment—Outdoor enclosures—Part 3: Environmental requirements, tests and safety aspects)注:GB/T 19183.5-2003 电子设备机械结构 户外机壳 第3部分:机柜和箱体的气候、机械试验及安全要求(IEC 61969-3:2001,IDT)IEC 62194 机壳热特性的估算方法(Method of evaluating the thermal performance of enclosures)注:GB/T 23360—2009 机壳热特性的估算方法(IEC 62194,IDT)IEC 62262 电器设备外壳对外界机械碰撞的防护等级(IK代码)[Degrees of protection providedby enclosures for electrical equipment against external mechanical impacts (IK code)] 注:GB/T 20138—2006 电器设备外壳对外界机械碰撞的防护等级(IK代码)(IEC 62262:2002,IDT)IEC 62305-4 雷电防护 第4部分:建筑物内电气和电子系统(Protection against lightning—Part 4: Electrical and electronic systems within structures)注:GB/T 21714.4—2015 雷电防护 第4部分:建筑物内电气和电子系统(IEC 62305-4:2010,IDT)IEC 62368-1 音视频、信息技术和通信技术设备 第1部分:安全要求(Audio/video, information and communication technology equipment—Part 1: Safety requirements)注:GB 4943.1—2022 音视频、信息技术和通信技术设备 第1部分:安全要求(IEC 62368-1:2018,MOD)ISO 1518-1 色漆和清漆耐划痕性的测定第1部分:负荷恒定法(Paints and varnishes—Determination of scratch resistance—Part 1: Constant-loading method) 注:GB/T 9279.1—2015 色漆和清漆 耐划痕性的测定 第1部分:负荷恒定法(ISO 1518-1:2011,IDT)ISO 3864-2 图形符号 安全色和安全标志 第2部分:产品安全标签的设计原则(Graphical symbols—Safety cloures and safety signs—Part 2: Design principles for product safety labels)注:GB/T 2893.2-2020 图形符号安全色和安全标志第2部分:产品安全标签的设计原则(ISO3864-2:2016,MOD)ISO 7779 声学 信息技术设备和通信设备空气噪声的测量(Acoustics—Measurement of airborne noise emitted by information technology and telecommunications equipment) 注:GB/T 18313—2001 声学信息技术设备和通信设备空气噪声的测量(ISO 7779:1999,IDT)ETSI EN 300 019-1-2 环境工程(EE) 电信设备的环境条件和环境试验 第1-2部分:环境条件分类 运输[Environmental Engineering (EE)—Environmental conditions and environmental tests for telecommunications equipment—Part 1-2: Classification of environmental conditions— Transportation]ETSI EN 300 019-1-4 环境工程(EE) 电信设备的环境条件和环境试验 第1-4部分:环境条件分类 无气候防护场所固定使用[Environmental Engineering (EE)—Environmental conditions and environmental tests for telecommunications equipment—Part 1-4: Classification of environmental conditions—Stationary use at non-weatherprotected locations] ETSI EN 300 019-2-2 环境工程(EE) 电信设备的环境条件和环境试验 第2-2部分:环境试验规范 运输[Environmental Engineering (EE); Environmental conditions and environmental tests for telecommunications equipmen—Part 2-2: Specification of environmental tests—Transportation] ETSI EN 300 019-2-4 环境工程(EE) 电信设备的环境条件和环境试验 第2-4部分:环境试验规范 无气候防护场所固定使用[Environmental Engineering (EE)—Environmental conditions and environmental tests for telecommunications equipment—Part 2-4: Specification of environmental tests—Stationary use at non-weatherprotected locations]ETSI EN 300 753 环境工程(EE) 电信设备发出的噪声[Environmental Engineering (EE)—Acoustic noise emitted by telecommunications equipment]3 术语和定义下列术语和定义适用于本文件。

电子设备的自然冷却热设计规范汇总

电子设备的自然冷却热设计规范汇总1目的建立一个电子设备在自然冷却条件下的热设计规范,以保证设备内部的各个元器件如开关管、整流管、IPM模块、整流桥模块、变压器、滤波电感等的工作温度在规定的范围内,从而保证电子设备在设定的环境条件下稳定、安全、可靠的运行。

2 适用范围本热设计规范适用于自然冷却电子设备设计与开发,主要应用于以下几个方面:●机壳的选材●结构设计与布局●器件的选择●散热器的设计与选用●通风口的设计、风路设计●热路设计3 关键术语3.1 热环境设备或元器件的表面温度、外形及黑度,周围流体的种类、温度、压力及速度,每一个元器件的传热通路等情况3.2 热特性设备或元器件温升随热环境变化的特性,包括温度、压力和流量分布特征。

3.3导热系数(λ w/m.k)表征材料热传导性能的参数指标,它表明单位时间、单位面积、负的温度梯度下的导热量。

3.4 对流换热系数(α w/m2.k)对流换热系数反映了两种介质间对流换热过程的强弱,表明了当流体与壁面间的温差为1℃时,在单位时间通过单位面积的热量。

3.5 热阻(℃/w)反映介质或介质间传热能力的大小,表明了1W热量所引起的温升大小。

)3.6 雷诺数(Re雷诺数的大小反映了流体流动时的惯性力与粘滞力的相对大小,雷诺数是说明流体流态的一个相似准则。

)3.7 普朗特数(Pr普朗特数是说明流体物理性质对换热影响的相似准则。

)3.8 格拉晓夫数(Gr格拉晓夫数反映了流体所受的浮升力与粘滞力的相对大小,是说明自然对流换热强度的一个相似准则。

3.9 定性温度确定对流换热过程中流体物理性质参数的温度。

3.10肋片的效率表示某扩展表面单位面积所能传递的热量与同样条件下光壁所能传递的热量之比。

3.11黑度实际物体的辐射力和同温度下黑体的辐射力之比,它取决于物体种类、表面状况、表面温度及表面颜色。

3.12 外部环境温度的定义自冷时指距设备各主要表面80mm处的温度平均值;强迫风冷(使用风扇)时指距离空气入口80~200mm截面的温度平均值。

电子产品的散热问题

电子机箱机壳的热设计

名词概念

黑度:实际物体的辐射力与同温度下黑体的辐射力之比。

机箱热设计的原则:

1.改善设备内部电子元件象机壳的传热能力

2.提高机箱向外界的传热能力

3.尽量降低传热路径上的热阻,形成一条低热阻的热流通路,保证设备

在允许的温度范围内正常工作。

一电子机箱机壳的热设计

1.增加机箱内外表面的黑度、开通风孔等,都可以降低温度

2.机箱内外表面高黑度的效果比低黑度的散热效果好

3.机箱两侧均为高黑度的散热效果优于一侧的散热。

4.在机箱内外表面增加黑度的基础上,合理的改进通风结构,加强冷却空气的对流,

可以明显的降低设备内部的温度。

二机箱通风面积的计算

在机壳上开通风孔是为了利用冷空气的对流换热作用,可以根据散热与电磁兼容性的要求综合考虑。

由通风孔散区的热量为

Φ

HAΔ

(W)

H——自然冷却设备的高度(或进、出风口的中心距)

A——进出风孔的面积(取较小值)CM²

Δt——设备内外的温度差

开通风孔的基本原则:

1)通风孔的开设要有利于气流形成有效的对流通道

2)进风孔尽量对准发热元气件

3)进风孔要离出风孔要远,防止气流短路,应开在温差较大的相应

位置

4)进风孔要注意防尘和电磁泄露

三热屏蔽

a 尽可能将通路连接到热沉

b 减少高温与低温元件之间的辐射偶合,加热屏蔽板形成热区与冷区

c 尽量降低空气与其他冷却挤的温度梯度

d 将高温元件装在内表面具有高的黑度,外表面具有低的黑度的外壳中,这些外壳与散热器有良好的导热连接。

元气件的引线是重要的导热通路引线尽可能的粗。

热设计

热设计在调试或维修电路的时候,我们常提到一个词“**烧了”,这个**有时是电阻、有时是保险丝、有时是芯片,可能很少有人会追究这个词的用法,为什么不是用“坏”而是用“烧”?其原因就是在机电产品中,热失效是最常见的一种失效模式,电流过载,局部空间内短时间内通过较大的电流,会转化成热,热**不易散掉,导致局部温度快速升高,过高的温度会烧毁导电铜皮、导线和器件本身。

所以电失效的很大一部分是热失效。

那么问一个问题,如果假设电流过载严重,但该部位散热极好,能把温升控制在很低的范围内,是不是器件就不会失效了呢?答案为“是”。

由此可见,如果想把产品的可靠性做高,一方面使设备和零部件的耐高温特性提高,能承受较大的热应力(因为环境温度或过载等引起均可);另一方面是加强散热,使环境温度和过载引起的热量全部散掉,产品可靠性一样可以提高。

下面介绍下热设计的常规方法。

我们机电设备常见的是散热方式是散热片和风扇两种散热方式,有时散热的程度不够,有时又过度散热了,那么何时应该散热,哪种方式散热最合适呢?这可以依据热流密度来评估,热流密度=热量/ 热通道面积。

按照《GJB/Z27-92 电子设备可靠性热设计手册》的规定(如图1),根据可接受的温升的要求和计算出的热流密度,得出可接受的散热方法。

如温升40℃(纵轴),热流密度0.04W/cm2(横轴),按下图找到交叉点,落在自然冷却区内,得出自然对流和辐射即可满足设计要求。

大部分热设计适用于上面这个图表,因为基本上散热都是通过面散热。

但对于密封设备,则应该用体积功率密度来估算,热功率密度=热量/ 体积。

下图(图2)是温升要求不超过40℃时,不同体积功率密度所对应的散热方式。

比如某电源调整芯片,热耗为0.01W,体积为0.125cm3,体积功率密度=0.1/0.125=0.08W/cm3,查下图得出金属传导冷却可满足要求。

按照上图,可以得出冷却方法的选择顺序:自然冷却一导热一强迫风冷一液冷一蒸发冷却。

电子产品热设计

目录摘要: (2)第1章电子产品热设计概述: (2)第1.1节电子产品热设计理论基础 (2)1.1.1 热传导: (2)1.1.2 热对流 (2)1.1.3 热辐射 (2)第1.2节热设计的基本要求 (3)第1.3节热设计中术语的定义 (3)第1.4节电子设备的热环境 (3)第1.5节热设计的详细步骤 (4)第2章电子产品热设计分析 (5)第2.1节主要电子元器件热设计 (5)2.1.1 电阻器 (5)2.1.2 变压器 (5)第2.2节模块的热设计 (5)电子产品热设计实例一:IBM “芯片帽”芯片散热系统 (6)第2.3节整机散热设计 (7)第2.4节机壳的热设计 (8)第2.5节冷却方式设计: (9)2.5.1 自然冷却设计 (9)2.5.2 强迫风冷设计 (9)电子产品热设计实例二:大型计算机散热设计: (10)第3章散热器的热设计 (10)第3.1节散热器的选择与使用 (10)第3.2节散热器选用原则 (11)第3.3节散热器结构设计基本准则 (11)电子产品热设计实例三:高亮度LED封装散热设计 (11)第4章电子产品热设计存在的问题与分析: (15)总结 (15)参考文献 (15)电子产品热设计摘要:电子产品工作时,其输出功率只占产品输入功率的一部分,其损失的功率都以热能形式散发出去,尤其是功耗较大的元器件,如:变压器、大功耗电阻等,实际上它们是一个热源,使产品的温度升高。

因此,热设计是保证电子产品能安全可靠工作的重要条件之一,是制约产品小型化的关键问题。

另外,电子产品的温度与环境温度有关,环境温度越高,电子产品的温度也越高。

由于电子产品中的元器件都有一定的温度范围,如果超过其温度极限,就将引起产品工作状态的改变,缩短其使用寿命,甚至损坏,使电子产品无法稳定可靠地工作。

第1章电子产品热设计概述:电子产品的热设计就是根据热力学的基本原理,采取各种散热手段,使产品的工作温度不超过其极限温度,保证电子产品在预定的环境条件下稳定可靠地工作。

自然散热电子产品的外壳热设计

自然散热电子产品的外壳热设计摘要:以有线电视网络传输数据监控模块为例,通过对其外壳的散热理论分析和仿真计算,研究和探讨了自然散热产品的外壳设计方法。

关键词:自然散热;外壳设计;压铸;铝合金;锌合金随着三网融合的推进,在广电传媒领域,数字化的新媒体带来了一场深刻的革命[1]。

有线电视网络双向化数字化改造是广电业占领新的信息产业版图的重要实施举措。

有线带宽的提高、高清视频、IP数据业务、语音业务、数据点播等的开展,对有线电视传输设备提出了更高的要求,热问题在产品的研发过程中越来越突出,特别是传输干路和支路上的野外型和室外型设备的设计研发。

这类设备以自然散热为主要散热途径,使用环境复杂多变,所在的网络平台历史较长,各地运营商对设备的要求和标准也参差不齐,产品结构方面可变的设计条件也有限,所有这些限制因素都增加了结构设计的难度,提出了更高的要求。

本文以有线电视网络传输数据监控模块(简称DOCSIS 模块)的设计为例,探讨了以自然散热为主的设备的外壳热设计要素和方法。

1.挑战和机遇DOCSIS模块是配合DOCSIS网络而产生的新模块,是代替现有HMS应答器的产品。

该模块普遍应用于CATV传输网络的光站和放大器设备中,这些设备基本都是野外型或是室外型。

由于HMS模块已经应用在诸多的光站和放大器平台中,因此,DOCSIS模块的外形尺寸和连接器位置都不能改变。

但由于DOCSIS模块功能的极大提升、新的集成芯片的使用,模块的功耗有成倍的增长。

在有限的空间范围内,模块热设计遇到了极大的挑战。

近十年,传统的锌、镁、铝合金的加工技术有较快的发展,导热材料的热导率有很大的提升,有限元热设计分析工具更是被广泛应用,这给外壳热设计提供了强有力的技术支持。

2.热设计理论分析为了达到理想的散热效率,将主要发热芯片与产品外壳通过导热材料相连,从而有效降低从芯片结到外部空气的传热热阻。

将产品的导热简化成下图,在此仅讨论稳态场产品的散热:其中t_j为芯片的结温,t_c为芯片的表面温度,γ是导热材料的厚度,t_TIM 是导热材料的温度,δ是外壳设计厚度,t_h是外壳的温度,t_a是模块工作的外部环境温度,h是机壳表面自然对流换热系数。

电子产品热设计规范

电子产品热设计规范1概述1.1 热设计旳目旳采用合适可靠旳措施控制产品内部所有电子元器件旳温度,使其在所处旳工作环境条件下不超过稳定运行规定旳最高温度,以保证产品正常运行旳安全性,长期运行旳可靠性。

1.2 热设计旳基本问题1.2.1 耗散旳热量决定了温升,因此也决定了任一给定构造旳温度;1.2.2 热量以导热、对流及辐射传递出去,每种形式传递旳热量与其热阻成反比;1.2.3 热量、热阻和温度是热设计中旳重要参数;1.2.4 所有旳冷却系统应是最简朴又最经济旳,并适合于特定旳电气和机械、环境条件,同步满足可靠性规定;1.2.5 热设计应与电气设计、构造设计、可靠性设计同步进行,当出现矛盾时,应进行权衡分析,折衷处理;1.2.6 热设计中容许有较大旳误差;1.2.7 热设计应考虑旳原因:包括构造与尺寸功耗产品旳经济性与所规定旳元器件旳失效率对应旳温度极限电路布局工作环境1.3 遵照旳原则1.3.1热设计应与电气设计、构造设计同步进行,使热设计、构造设计、电气设计互相兼顾;1.3.2 热设计应遵照对应旳国际、国内原则、行业原则;1.3.3 热设计应满足产品旳可靠性规定,以保证设备内旳元器件均能在设定旳热环境中长期正常工作。

1.3.4 每个元器件旳参数选择及安装位置及方式必须符合散热规定;1.3.5 在规定旳有效期限内,冷却系统(如风扇等)旳故障率应比元件旳故障率低;1.3.6 在进行热设计时,应考虑对应旳设计余量,以防止使用过程中因工况发生变化而引起旳热耗散及流动阻力旳增长。

1.3.7 热设计不能盲目加大散热余量,尽量使用自然对流或低转速风扇等可靠性高旳冷却方式。

使用风扇冷却时,要保证噪音指标符合原则规定。

1.3.8 热设计应考虑产品旳经济性指标,在保证散热旳前提下使其构造简朴、可靠且体积最小、成本最低。

1.3.9 冷却系统要便于监控与维护2热设计基础2.1术语2.1.1 温升指机柜内空气温度或元器件温度与环境温度旳差。

电动机壳压铸成型模具设计中的模腔结构热应力分析

电动机壳压铸成型模具设计中的模腔结构热

应力分析

在电动机壳的生产过程中,压铸成型是一种常见且高效的工艺。

而

在压铸过程中,模具的设计尤为重要,其中模腔结构对产品质量和生

产效率有着直接影响。

本文将重点讨论电动机壳压铸成型模具设计中

的模腔结构热应力分析。

首先,我们来看一下电动机壳压铸成型的工艺流程。

在压铸过程中,金属液体被注入到模具腔体中,随后通过加压使其在模腔中充分凝固。

在这个过程中,模具腔体承受着高温高压的作用,会产生较大的热应力。

如果模具的设计不合理或者材料强度不足,就会导致模具变形甚

至破裂,影响产品质量和生产效率。

针对这一问题,模腔结构的设计至关重要。

一般来说,模具腔体的

结构应该尽量简单、均匀,并且考虑到材料的热胀冷缩系数。

通过合

理的结构设计,可以减少模具在压铸过程中的热应力,防止产生不均

匀的应力分布。

另外,热应力分析也是模具设计中的重要一环。

通过有限元分析等

方法,可以对模具在压铸过程中的应力情况进行模拟和计算,找出潜

在的问题并进行改进。

比如,在模腔结构设计中可以通过增加支撑结构、优化材料选用等方式来减小热应力,并提高模具的使用寿命和稳

定性。

总的来说,电动机壳压铸成型模具设计中的模腔结构热应力分析是

一个复杂而又关键的问题。

只有充分了解工艺流程,合理设计模腔结构,并进行有效的热应力分析,才能确保产品质量和生产效率的提高。

希望本文的内容能对相关领域的从业人员有所帮助,也希望压铸技术

能不断发展壮大。

电子产品的热设计方法

电子产品的热设计方法(一)2007-05-03 14:51:28 字号:大中小为什么要进行热设计?高温对电子产品的影响:绝缘性能退化;元器件损坏;材料的热老化;低熔点焊缝开裂、焊点脱落.温度对元器件的影响:一般而言,温度升高电阻阻值降低;高温会降低电容器的使用寿命;高温会使变压器、扼流圈绝缘材料的性能下降, 一般变压器、扼流圈的允许温度要低于95C;温度过高还会造成焊点合金结构的变化—IMC增厚,焊点变脆,机械强度降低;结温的升高会使晶体管的电流放大倍数迅速增加,导致集电极电流增加,又使结温进一步升高,最终导致组件失效.热设计的目的控制产品内部所有电子元器件的温度,使其在所处的工作环境条件下不超过标准及规范所规定的最高温度.最高允许温度的计算应以元器件的应力分析为基础,并且与产品的可靠性要求以及分配给每一个元器件的失效率相一致.在本次讲座中将学到那些内容风路的布局方法、产品的热设计计算方法、风扇的基本定律及噪音的评估方法、海拔高度对热设计的影响及解决对策、热仿真技术、热设计的发展趋势.授课内容风路的设计方法 20分钟产品的热设计计算方法 40分钟风扇的基本定律及噪音的评估方法 20分钟海拔高度对热设计的影响及解决对策 20分钟热仿真技术、热设计的发展趋势 50分钟概述风路的设计方法 :通过典型应用案例,让学员掌握风路布局的原则及方法.产品的热设计计算方法 :通过实例分析,了解散热器的校核计算方法、风量的计算方法、通风口的大小的计算方法.风扇的基本定律及噪音的评估方法:了解风扇的基本定律及应用;了解噪音的评估方法.海拔高度对热设计的影响及解决对策:了解海拔高度对风扇性能的影响、海拔高度对散热器及元器件的影响,了解在热设计如何考虑海拔高度对热设计准确度的影响.热仿真技术:了解热仿真的目的、要求,常用热仿真软件介绍.热设计的发展趋势:了解最新散热技术、了解新材料.风路设计方法自然冷却的风路设计设计要点机柜的后门(面板)不须开通风口.底部或侧面不能漏风.应保证模块后端与机柜后面门之间有足够的空间.机柜上部的监控及配电不能阻塞风道,应保证上下具有大致相等的空间.对散热器采用直齿的结构,模块放在机柜机架上后,应保证散热器垂直放置,即齿槽应垂直于水平面.对散热器采用斜齿的结构,除每个模块机箱前面板应开通风口外,在机柜的前面板也应开通风口.风路设计方法自然冷却的风路设计设计案例风路设计方法自然冷却的风路设计典型的自然冷机柜风道结构形式风路设计方法强迫冷却的风路设计设计要点如果发热分布均匀, 元器件的间距应均匀,以使风均匀流过每一个发热源.如果发热分布不均匀,在发热量大的区域元器件应稀疏排列,而发热量小的区域元器件布局应稍密些,或加导流条,以使风能有效的流到关键发热器件.如果风扇同时冷却散热器及模块内部的其它发热器件,应在模块内部采用阻流方法,使大部分的风量流入散热器.进风口的结构设计原则:一方面尽量使其对气流的阻力最小,另一方面要考虑防尘,需综合考虑二者的影响.风道的设计原则风道尽可能短,缩短管道长度可以降低风道阻力;尽可能采用直的锥形风道,直管加工容易,局部阻力小;风道的截面尺寸和出口形状,风道的截面尺寸最好和风扇的出口一致,以避免因变换截面而增加阻力损失,截面形状可为园形,也可以是正方形或长方形;风路设计方法强迫冷却的风路设计典型结构风路设计方法强迫冷却的风路设计电源系统典型的风道结构-吹风方式风路设计方法热设计的基础理论自然对流换热大空间的自然对流换热Nu=C(Gr.Pr)n.定性温度: tm=(tf+tw)/2定型尺寸按及指数按下表选取热设计的基础理论自然对流换热有限空间的自然对流换热垂直封闭夹层的自然对流换热问题分为三种情况:(1) 在夹层内冷热壁的两股流道边界层能够相互结合,形成环流;(2) 夹层厚度δ与高度之比δ/h>0.3时,冷热的自然对流边界层不会相互干扰,也不会出现环流,可按大空间自然对流换热计算方法分别计算冷热的自然对流换热;(3) 冷热壁温差及厚度均较小,以厚度为定型尺寸的Gr=(Bg△tδ3)/υ3<2000时,通过夹层的热量可按纯导热过程计算.热设计的基础理论自然对流换热有限空间的自然对流换热水平夹层的自然对流换热问题分为三种情况:(1) 热面朝上,冷热面之间无流动发生,按导热计算;(2) 热面朝下,对气体Gr.Pr<1700,按导热计算;(3) 有限空间的自然对流换热方程式:Nu=C(Gr.Pr)m(δ/h)n定型尺寸为厚度δ,定性温度为冷热壁面的平均温度Tm=(tw1+tw2 )热设计的基础理论流体受迫流动换热管内受迫流动换热管内受迫流动的特征表现为:流体流速、管子入口段及温度场等因素对换热的影响.入口段:流体从进入管口开始需经历一段距离后管两侧的边界层才能够在管中心汇合,这时管断面流速分布及流动状态才达到定型.这段距离称为入口段.入口段管内流动换热系数是不稳定的,所以计算平均对流换热系数应对入口段进行修正.在紊流时,如果管长与管内径之比L/d>50则可忽略入口效应,实际上多属于此类情况.管内受迫层流换热准则式:Nu=0.15Re0.33 Pr0.43Gr0.1(Pr/Prw)0.25管内受迫紊流换热准则式:tw>tf Nu=0.023Re0.8 Pr0.4.tw<tf Nu=0.023Re0.8 Pr0.3热设计的基础理论流体动力学基础流量与断面平均流速流量:单位时间内流过过流断面的流体数量.如数量以体积衡量称为体积流量Q;单位为m3/s(CFM);如数量用重量衡量称为重量流量G,单位为Kg/s.二者的关系为:G=γQ断面平均流速:由于流体的粘性,过流断面上各点的流速分布不均匀,根据流量相等原则所确定的均匀流速称为断面平均流速.单位m/s(CFM)V=Q/A湿周与水力半径湿周:过流断面上流体与固体壁面相接触的周界长度.用x表示,单位m.水力半径:总流过过流断面面积A与湿周x之比称为水力半径,应符号R表示,单位M.恒定流连续性方程对不可压缩流体:V1A1=V2A2.对可压缩流体 : ρ1V1A1=ρ1V2A2热设计的基础理论流体动力学基础恒定流能量方程对理想流体:Z+p/γ+v2/2g=常数实际流体:由于粘性作为会引起流动阻力,流体阻力与流体流动方向相反作负功,使流体的总能量不断衰减,每个断面的Z+p/y+v2/2g≠常数,假设流体从断面1到断面2的能量损失为hw,则元流的能量方程式为:Z1+p1/γ+v12/2g=Z2+p2/γ+v22/2g+hw 热设计的基础理论流体动力学基础流体流动的阻力:由于流体的粘性和固体边界的影响,使流体在流动过程中受到阻力,这个阻力称为流动阻力,可分为沿程阻力和局部阻力两种.沿程阻力:在边界沿程不变的区域,流体沿全部流程的摩檫阻力.局部阻力:在边界急剧变化的区域,如断面突然扩大或突然缩小、弯头等局部位置,是流体的流体状态发生急剧变化而产生的流动阻力.层流、紊流与雷诺数层流:流体质点互不混杂,有规则的层流运动.Re=Vde/ν<2300 层流紊流:流体质点相互混杂,无规则的紊流运动.显然层流状态下只存在粘性引起的摩檫阻力,而紊流状态下除摩檫阻力外还存在由于质点相互碰撞、混杂所造成的惯性阻力,因此紊流的阻力较层流阻力大的多.Re=Vde/ν<2300 紊流热设计的基础理论流体动力学基础管内层流沿程阻力计算(达西公式)hf=λ(L/de)(ρV2/2)λ-沿程阻力系数,λ=64/Re管内紊流沿程阻力计算hf=λ(L/de)(ρV2/2)λ=f(Re,ε/d),即紊流时沿程阻力系数不仅与雷诺数有关,还与相对粗糟度ε有关. 尼古拉兹采用人工粗糟管进行试验得出了沿程阻力系数的经验公式:紊流光滑区:4000<Re<105, λ采用布拉修斯公式计算:λ=0.3164/Re 0.25热设计的基础理论流体动力学基础非园管道沿程阻力的计算引入当量水力半径后所有园管的计算方法与公式均可适用非园管,只需把园管直径换成当量水力直径.de=4A/x局部阻力hj=ξρV2/2ξ-局部阻力系数突然扩大: 按小面积流速计算的局部阻力系数:ζ1=(1-A1/A2)按大面积流速计算的局部阻力系数:ζ2=(1-A2/A1)突然缩小: 可从相关的资料中查阅经验值.电子产品的热设计方法(二)2007-05-03 14:53:24 字号:大中小散热器的设计方法散热器设计的步骤通常散热器的设计分为三步1:根据相关约束条件设计处轮廓图.2:根据散热器的相关设计准则对散热器齿厚、齿的形状、齿间距、基板厚度进行优化.3:进行校核计算.散热器的设计方法自然冷却散热器的设计方法考虑到自然冷却时温度边界层较厚,如果齿间距太小,两个齿的热边界层易交叉,影响齿表面的对流,所以一般情况下,建议自然冷却的散热器齿间距大于12mm,如果散热器齿高低于10mm,可按齿间距≥1.2倍齿高来确定散热器的齿间距.自然冷却散热器表面的换热能力较弱,在散热齿表面增加波纹不会对自然对流效果产生太大的影响,所以建议散热齿表面不加波纹齿.自然对流的散热器表面一般采用发黑处理,以增大散热表面的辐射系数,强化辐射换热.由于自然对流达到热平衡的时间较长,所以自然对流散热器的基板及齿厚应足够,以抗击瞬时热负荷的冲击,建议大于5mm以上.散热器的设计方法强迫冷却散热器的设计方法在散热器表面加波纹齿,波纹齿的深度一般应小于0.5mm.增加散热器的齿片数.目前国际上先进的挤压设备及工艺已能够达到23的高宽比,国内目前高宽比最大只能达到8.对能够提供足够的集中风冷的场合,建议采用低温真空钎焊成型的冷板,其齿间距最小可到2mm.采用针状齿的设计方式,增加流体的扰动,提高散热齿间的对流换热系数.当风速大于1m/s(200CFM)时,可完全忽略浮升力对表面换热的影响.散热器的设计方法在一定冷却条件下,所需散热器的体积热阻大小的选取方法在一定的冷却体积及流向长度下,确定散热器齿片最佳间距的大小的方法不同形状、不同的成型方法的散热器的传热效率比较散热器的相似准则数及其应用方法相似准则数的定义散热器的相似准则数及其应用方法相似准则数的应用散热器的基板的优化方法不同风速下散热器齿间距选择方法不同风速下散热器齿间距选择方法优化散热器齿间距的经验公式及评估风速变化对热阻的影响的经验公式辐射换热的考虑原则如果物体表面的温度低于50℃,可忽略颜色对辐射换热的影响.因为此时辐射波长相当长,处于不可见的红外区.而在红外区,一个良好的发射体也是一个良好的吸收体,发射率和吸收率与物体表面的颜色无关.对于强迫风冷,由于散热表面的平均温度较低,一般可忽略辐射换热的贡献.如果物体表面的温度低于50℃,可不考虑辐射换热的影响.辐射换热面积计算时,如表面积不规则,应采用投影面积.即沿表面各部分绷紧绳子求得的就是这一投影面积,如图所示.辐射传热要求辐射表面必须彼此可见.热设计的计算方法冷却方式的选择方法确定冷却方法的原则在所有的冷却方法中应优先考虑自然冷却,只有在自然冷却无法满足散热要求时,才考虑其它冷却.冷却方式的选择方法1:根据温升在40℃条件下各种冷却方式的热流密度或体积功率密度值的范围来确定冷却方式,具有一定的局限性.热设计的计算方法冷却方式的选择方法冷却方式的选择方法2:根据热流密度与温升要求,按图2所示关系曲线选择,此方法适应于温升要求不同的各类设备的冷却热设计的计算方法冷却方式的选择方法冷却方式的选择方法案例某电子设备的功耗为300W,机壳的几何尺寸为248×381×432mm,在正常大气压下,若设备的允许温升为40℃,试问采用那种冷却方法比较合理?计算热流密度:q=300/2(2.48×2.2.48+2.48×4.32+2.2.81×4.32)=0.04W/cm2 当△t=40℃,q=0.04W/cm2时,其交点正好落在自然冷却范围内,所有采用自然冷却方法就可以满足要求.若设备的温升有严格限制,假设只允许10℃,由图2可以看出,需强迫风冷才能满足要求.机箱的热设计计算密封机箱WT=1.86(Ss+4St/3+2Sb/2)Δt 1.25+4ζεTm3ΔT对通风机箱WT=1.86(Ss+4St/3+2Sb/2)Δt 1.25+4ζεTm3ΔT+1000uAΔT 对强迫通风机箱WT=1.86(Ss+4St/3+2Sb/2)Δt 1.25+4ζεTm3ΔT+ 1000QfΔT 自然冷却时进风口面积的计算在机柜的前面板上开各种形式的通风孔或百叶窗,以增加空气对流,进风口的面积大小按下式计算:Sin=Q/(7.4×10-5 H×Δt 1.5)s-通风口面积的大小,cm2Q-机柜内总的散热量,WH-机柜的高度,cm,约模块高度的1.5-1.8倍,Δt=t2-t1-内部空气t2与外部空气温度 t1 之差, ℃ 出风口面积为进风口面积的1.5-2倍强迫风冷出风口面积的计算模块有风扇端的通风面积:Sfan=0.785(φin2-φhub2)无风扇端的通风面积S=(1.1-1.5) Sfan系统在后面板(后门)上与模块层对应的位置开通风口,通风口的面积大小应为: S=(1.5-2.0)(N×S模块)N---每层模块的总数S模块---每一个模块的进风面积热设计的计算方法通风面积计算的案例[案例] 铁道信号电源机柜模块及系统均为自然冷却,每层模块的散热量为360W,模块的高度为7U,进出口温差按20℃计算,机柜实际宽度为680mm,试计算每层进出风口的面积?H按2倍模块的高度计算,即H=2×7U=14U进风口的面积按下式计算:Sin=Q/(7.4×10-5×H×△t1.5)=360/(7.4×10-5×14 ×4.44×201.5)=875 cm2进风口高度h机柜的宽度按B=680mm计,则进风口的高度为:H=Sin/B=875/68=128.7mmb 出风口面积SoutSout=(1.5-2.0)Sin=2×875=1750 cm2热设计的计算方法实际冷却风量的计算方法q`=Q/(0.335△T)q`---实际所需的风量,M3/hQ----散热量,W△T-- 空气的温升,℃,一般为10-15℃.确定风扇的型号经验公式:按照1.5-2倍的裕量选择风扇的最大风量:q=(1.5-2)q` 按最大风量选择风扇型号.热设计的计算方法实际冷却风量的计算方法案例:10K UPS主功率管部分的实际总损耗为800W,空气温升按15℃考虑,请选择合适的风扇.实际所须风量为:q`=Q/(0.335△t)=800/(0.335×15)=159.2m3/h按照2倍的裕量选择风扇的最大风量:q=2q`=2×159.2=318.4m3/h下表风扇为可选型号热设计的计算方法型材散热器的计算散热器的热阻散热器的热阻是从大的方面包括三个部分.RSA=R对+R导+ R辐R对=1/(hc F1)F1--对流换热面积(m), hc –对流换热系数(w/m2.k)R辐--辐射换热热阻 ,对强迫风冷可忽略不计对自然冷却 R辐=1/(4бεTm3)R导=R 基板+R肋导=δ/(λF2)+((1/η)-1)R对流λ--导热系数,w/m.h.℃δ-- 散热器基板厚度(m)η-- 肋效率系数F2--基板的导热面积(m)F2=0.785*(d+δ)2d- 发热器件的当量直径(m)热设计的计算方法型材散热器的计算对流换热系数的计算自然对流垂直表面hcs=1.414(△t/L)0.25 ,w/m.k式中: △t--散热表面与环境温度的平均温升,℃L--散热表面的特征尺寸,取散热表面的高,m 水平表面,热表面朝上hct=1.322(△t/L)0.25 ,w/m.k式中: △t--散热表面与环境温度的平均温升,℃L--散热表面的特征尺寸,取L=2(长×宽)/(长+宽),m 水平表面,热表面朝下hcb=0.661(△t/L)0.25 ,w/m.k式中: △t--散热表面与环境温度的平均温升,℃L--散热表面的特征尺寸,取L=2(长×宽)/(长+宽),m电子产品的热设计方法(三)2007-05-03 14:54:08 字号:大中小热设计的计算方法型材散热器的计算对流换热系数的计算强迫对流层流 Ref<105hc=(1.1-1.4) λ空气 0.66Ref 0.5/L湍流 Ref>105hc=(1.1-1.4) λ空气 0.032Ref 0.8/L肋片效率对直齿肋:η=th(mb)/(mb))m=(2 hc/λδ0)δ0:肋片根部厚度(m)b. 肋高(m)热设计的计算方法型材散热器的计算散热器的流阻计算散热器的流阻包括沿程阻力损失及局部阻力损失△P=hf+hj=λf•L/de•ρV22/2+ζρV22/2λ f --沿程阻力系数L--流向长度(m)de--当量水利直径(m),de=4A流通/湿周长V--断面流速(m/s)沿程阻力系数计算λ f层流区:Re=Vd/υ≤2300λf=64/Re紊统光滑区 4000<Re<105 λf=0.3164/Re0.25υ--运动粘度系数(m2/s),从文献中查找热设计的计算方法型材散热器的计算散热器的流阻计算局面阻力系数ζ突然扩大按小面积流速计算的局部阻力系数:ζ1=(1-A1A2)按大面积流速计算的局部阻力系数: ζ2=(1-A2/A1)突然缩小可从相关的资料中查阅经验值.热设计的计算方法型材散热器的计算【案例】散热器DXC-616(天津铝合金厂编号),截面图略,散热器的截面积为77.78cm2,周长为2.302m,单位长度的重量为21KG/m.风扇采用PAPST 4656Z ,风扇功率19W,最大风量为160m3/h,压头为70Pa.风道阻力曲线的计算入口面积:Fin=0.785×D2 =0.785×0.1192=0.01116m2流通面积:Ff=Fin-Fc=0.01116-0.007778=3.338×10-3m2水力直径: de=4Ff/x=4×3.338×10-3/2.302=5.8×10-3m 由于风速较低,一般最大不会超过6m/s,雷诺数<2300,沿程阻力系数按下式计算:λ=64/Re=64 ν/Vde沿程阻力按下式计算:hf=λ(L/de)(ρV2/2)=(64 ν/Vde)(L/de)(ρV2/2)=(64×16.96×10-6×0.24/(V×0.00582))(ρV2/2)=(8.07/V)(ρV2/2)局部阻力按下式计算:hj=ξρV2/2对于突然缩小,A2/A1=0.003338/0.01116=0.3,查表得ξ=0.38总阻力损失 H=hf+ hj=(0.38+8.07/V )(ρV2/2)热设计的计算方法型材散热器的计算【案例】续确定风扇的工作点10KVA UPS 的选择风扇为PAPST 4656Z,我们把风道曲线与风扇的曲线进行叠加,其交点即为风扇的工作点,给工作点对应的风速为5m/s,压力为35Pa.散热器的校核计算雷诺数Ref=V×L/ν=5×0.24/16.96×10-6=5.6604×104努谢尔特数: Nuf=0.66Ref0.5=0.66(5.6604×104)0.5=157对流换热系数:hc=1.4λNuf/L=21.7w/m.km=(2 hc/λδ)0.5=9.82ml=9.82×0.03=0.295,查得:η=0.96该散热器的最大散热量为(散热器台面温升按最大40℃考虑):Q=hcF△t η=460.4W计算结果表面,散热器及风扇选型是合理的.热设计的计算方法冷板的计算方法传热计算确定空气流过冷板后的温升:t=Q/qmCp确定定性温度 tf=(2ts+t1+t2)/4, 冷板台面温度 ts为假定值设定冷板的宽度为b,则通道的横截面积为Ac ,Ac=b×Ac0确定定性温度下的物性参数(μ、Cp、ρ、Pr).流体的质量流速和雷诺数 G=qm/Af Re=deG/μ根据雷诺数确定流体的状态(层流或紊流), Re<1800, 层流, Re>105, 湍流根据流体的状态(层流或紊流)计算考尔本数JRe<1800,层流 J=6/Re 0.98 Re>105,湍流 J=0.023/Re 0.2也可以根据齿形及雷诺数从GJB/Z 27-92 图12-18查得热设计的计算方法冷板的计算方法传热计算计算冷板的换热系数: h= JGCpPr2/3计算肋片的效率 m=(2h/λδ)0.5,ηf=th(ml)/ml(也可以根据ml值查相应的图表得到肋片效率)计算冷板的总效率:忽略盖板及底版的效率,总效率为:A=At+Ar+Ab, η0=1-Ar(1-ηf)/A计算传热单元数 NTU=hη0A/qmCp计算冷板散热器的台面温度ts=(eNTUt2-t1)/(eNTU-1)热设计的计算方法冷板的计算方法流体流动阻力计算计算流通面积与冷板横截面积之比ζ=Af/Ac查空气进入冷板时入口的损失系数Kc=f(Re,ζ): 根据雷诺数Re及ζ从GJB/Z 27-92 图12-16及图12-16查得查摩擦系数f=f(Re,ζ): 根据雷诺数Re从GJB/Z 27-92 图12-18查得计算流动阻力△P=G2[(Kc+1-ζ2)+2(ρ2/ρ1-1)+fρ1A/(Afρm)-(1-ζ2-Ke)ρ1/ρ2]/(2ρ1)热设计的计算方法冷板的计算方法判断准则确定是否满足ts<[ts],如果不满足,需增大换热面积或增大空气流量.确定是否满足△P<[△P],如果不满足,需减小冷板的阻力(如选择阻力较小的齿形、增大齿解决等)或重新选择压头较大的风扇热设计的计算方法冷板的计算方法案例:10KVA UPS 冷板散热器,器件的损耗为870.5W,要求冷板散热器台面温升小于30℃(在40℃的环境温度下).冷板散热器的截面图略梯形小通道面积:Ai=(3.8+2.6)×9.5/2=30.4mm2每排有29个梯形小通道,共22排,n=29×22=638个基板厚度为:9mm总的流通面积Af =30.4×29×22=0.0193952 m2冷板的横截面积Ac=120×120×2=0.0288 m2水力半径:de=4Afi/х=4×30.4/(2×9.5+3.8+2.6)=4.787mm热设计的计算方法冷板的计算方法【案例】续确定风扇的工作点Re=de G/μ=deqm/μAf在40℃空气的物性参数为: μ=19.1×10-6kg/m.s, ρ1=1.12kg/m3 Re=(4.787×10-3×1.12×0.30483 qm1/(60×19.1×10-6×0.0193952) =6.831 qm1(qm1的单位为:CFM)ζ=Af/Ac=0.0193952/0.0288=0.673热设计的计算方法冷板的计算方法【案例】续先忽略空气密度的变化,不同流量的流阻计算如下表所示:我们把两个NMB4715的风扇流量相加,静压不变,得出两个风扇并联后的静压曲线,再把上表的数据绘制成风道曲线并与风扇静压曲线进行画在同一张图上,其交点即为风扇的工作点,即为(170CFM,0.13in.H2O),工作点对应的风速为4.14m/s.热设计的计算方法冷板的计算方法【案例】续空气流过冷板后的温升空气口温度为40 ℃,ρ1=1.12kg/m3,Cp=1005.7J/kg. ℃μ=19.1×10-6kg/m.s, Pr=0.699质量流量qm=0.080231×1.12=0.08986kg/s△t= Q/qmCp=870.5/0.08986×1005.7=9.63 ℃定性温度: tf=(2ts+t1+t2)= (2×80+40+49.63)/4=62.4℃按定性温度查物性得: ρ1=1.06kg/m3,Cp=1005.7J/kg.℃μ=20.1×10-6kg/m.s,Pr=0.696换热系数质量流速 G=qm/Af=4.14×1.12=4.64kg/m2.s雷诺数 Re=deG/μ=4.787×10-3×4.64/(20.1×10-6)=1105.1层流J=6/Re 0.98=6/1105.10.98=6.25×10-3h= JGCpPr-2/3=6.25×10-3×4.64×1005.7×0.696-2/3 =37.14W/m2.℃ 肋片效率 m=(2h/λδ)0.5=(2×37.14/(180 ×0.001))0.5=20.3ml=20.3×0.11=2.23ηf=th(ml)/ml=th(2.23)/2.23=0.433传热单元数:NTU=hη0A/qmCp=37.14×0.433×3.241 =0.5772冷板的表面温度: Ts=(eNTUt2-t1)/(eNTU-1)=61.9 ℃<70℃冷板设计方案满足散热要求.风扇的基本定律及噪音的评估方法风扇定律风扇的基本定律及噪音的评估方法风扇的噪音问题风扇产生的噪音与风扇的工作点或风量有直接关系,对于轴流风扇在大风量,低风压的区域噪音最小,对于离心风机在高风压,低风量的区域噪音最小,这和风扇的最佳工作区是吻合的.注意不要让风扇工作在高噪音区.风扇进风口受阻挡所产生的噪音比其出风口受阻挡产生的噪音大好几倍,所以一般应保证风扇进风口离阻挡物至少30mm的距离,以免产生额外的噪音.对于风扇冷却的机柜,在标准机房内噪音不得超过55dB,在普通民房内不得超过65dB.风扇的基本定律及噪音的评估方法风扇的噪音问题对于不得不采用大风量,高风压风扇从而产生较大噪音的情况,可以在机柜的进风口、出风口、前后门内侧、风扇框面板、侧板等处在不影响进风的条件下贴吸音材料,吸音效果较好的材料主要是多孔介质,如玻璃棉,厚度越厚越好.有时由于没有合适的风机而选择了转速较高的风机,在保证设计风量的条件下,可以通过调整风机的电压或其它方式降低风扇的转速,从而降低风扇的噪音.相应的噪音降低变化按下式计算:N2 = N1 + 50 log10 (RPM2/RPM1)风扇的基本定律及噪音的评估方法风扇的噪音问题【案例】:一电源模块采用一个轴流风扇进行冷却,为了有效抑止噪音,要求风扇只有在监控点的温度高于85℃才全速运转,其余情况风扇必须半速运转.已知风扇全速运转时转速为2000RMP,噪音为40db,求在半速运转时风扇的噪音为多少?如果已知全速运转时风扇的工作点为(50CFM,0.3IN.H2O),试求风扇在半速运转时的工作点.解:根据风扇定律N2 = N1 + 50 log10 (RPM2/RPM1)=40+50 log10 (1000/2000) =24.9dbP2 =P1 (RPM2/RPM1)2=0.3(1000/2000)2=0.075 IN.H2OCFM2 = CFM1 (RPM2/RPM1)=50(1000/2000)=25CFM海拔高度对热设计的影响及解决对策海拔高度对自然冷却条件的热设计要求对于自然对流,其传热机理是由于冷却空气吸热后其密度减小,迫使重力场中的空气上升而形成冷热空气的对流而产生热量传递.由于随着海拔高度的增加,空气的密度逐渐减小,空气上升的能力也就减少,自然对流换热的能力减弱.自然对流换热能力的变化最终体现在对流换热系数的变化上,根据美国斯坦伯格的经验公式,如果忽略空气温度的变化,可按下式计算海拔高度对自然对流的影响强弱.hc(高空)=hc(海平面)(ρ高空/ρ海平面)0.5=hc(海平面) (p高空/p海平面)0.5hc(高空),hc(海平面)-分别为高空及海平面的自然对流换热系数,W/m.k ρ高空,ρ海平面-分别为高空及海平面的空气密度,Kg/m3p高空,p海平面-分别为高空及海平面的空气压力,帕斯卡海拔高度对热设计的影响及解决对策海拔高度对强迫冷却条件的热设计要求海拔高度对强迫风冷影响的机理是由于随着海拔高度的增加,空气密度减小,。

功放 机壳 工艺-概述说明以及解释

功放机壳工艺-概述说明以及解释1.引言1.1 概述功放机壳是功放器件的外壳,起到保护内部电路、散热和美观的作用。

在现代电子产品中,功放机壳的设计和工艺已经成为产品的重要组成部分。

本文将重点探讨功放机壳的设计要点和工艺,总结其重要性并展望未来发展方向。

1.2文章结构1.2 文章结构本文将首先介绍功放机壳的重要性,探讨为什么功放机壳在音响设备中扮演着重要的角色。

接着将深入探讨功放机壳的设计要点,包括材料选择、外观设计、散热和结构设计等方面。

最后,我们将总结功放机壳工艺的重要性,并展望功放机壳工艺的未来发展方向。

通过全面分析功放机壳的工艺和设计要点,希望读者能够更深入地了解功放机壳在音响设备中的作用和影响。

1.3 目的:本文的目的是探讨功放机壳工艺在音频设备中的重要性和影响,以及对功放机壳设计的要点进行深入剖析。

通过对功放机壳工艺的研究和探讨,旨在提高读者对功放机壳的认识和理解,为其在设计和制造过程中提供指导和参考。

同时,希望能够引起更多人对功放机壳工艺的关注,促进这一领域的发展与创新。

通过本文的探讨,让读者更加深入地了解功放机壳工艺,为未来的相关研究和实践提供借鉴和启示。

2.正文2.1 功放机壳的重要性功放机壳作为功放器件的外壳,不仅仅是为了美观和保护内部电路,更重要的是它承担着保护内部电路和影响音质的重要作用。

首先,功放机壳能够有效地阻挡外部灰尘、湿气等杂质进入内部电路,保证功放器件的正常运行和延长器件的使用寿命。

其次,功放机壳还能够起到有效的屏蔽信号干扰的作用,保证输出信号的纯净度和稳定性,从而提升音响效果。

另外,功放机壳的散热性能也对功放器件的稳定运行起着至关重要的作用,有效地散热可以避免器件过热引起的故障,保证功放器件的长期稳定性能。

综上所述,功放机壳在功放器件中的重要性不言而喻,它不仅仅是一个简单的外壳,更是功放器件正常运行、音质效果和长期稳定性的关键因素。

因此,在设计和制造功放机壳时,需要充分考虑其材质、结构和散热等因素,以确保其能够充分发挥其重要作用。

塑料手机壳模具的设计[

目录摘要II关键字II第一章绪论11.1塑料成型模具在加工工业中的地位11.2注射成形的根本过程11.3注射模的根本构造21.4A UTO C AD、P ROE软件简介3第二章手机外壳材料选择和外壳分析32.1手机外壳的选料及其性能32.2手机外壳注塑成型工艺过程72.3手机外壳形状构造分析7第三章模具构造设计与注射机的选择83.1塑件制品分析83.2注射机选择93.2.1 注射机容量校核93.2.2 注射机锁模力校核103.2.3 注射机注射压力校核10第四章模架的选择与参数校核114.1模架的选择114.2模具参数校核114.2.1 模具闭合高度校核114.2.2 开模行程的校核114.2.3 模板尺寸的校核124.2.4 喷嘴尺寸校核12第五章浇注系统设计与型腔分型面设计125.1浇注系统设计125.1.1 浇注系统的设计原则125.1.2 主流道衬套选择标准件135.1.3 浇口形式135.2塑料模具设计145.2.1 型腔分型面设计145.2.2 手机壳分型面145.2.3 排气槽的设计145.2.4 脱模机构设计145.2.5 脱模力计算155.2.6 顶出机构设计155.2.7 弹簧复位机构设计165.2.8 导向机构设计165.2.9 其他自制零件175.2.10 塑模温控制系统设计17第六章模具的装配与调试186.1模具组装图与剖视图186.2模具调试18第七章结论20第八章参考文献20第九章致20摘要注射成型是热塑性塑料成型的方法之一,本次手机壳塑料模具设计是经过对零件构造工艺分析,采用ABS做为塑件的材料,并选择型号为*S-ZY-125的注射机浇注而完成的。

在设计中,采用了单分型面,根据零件的尺寸设计出凸凹模,然后选择适合的标注模架和注射机,并根据实际情况对模架和注射机的局部参数进展了校核,同时做了局部修改,从而设计出符合自己所需的模具。

在设计中,运用了AutoCAD和Proe等相关软件完成产品的绘图与造型工作,遇到局部困难,最后也都能完美解决了。

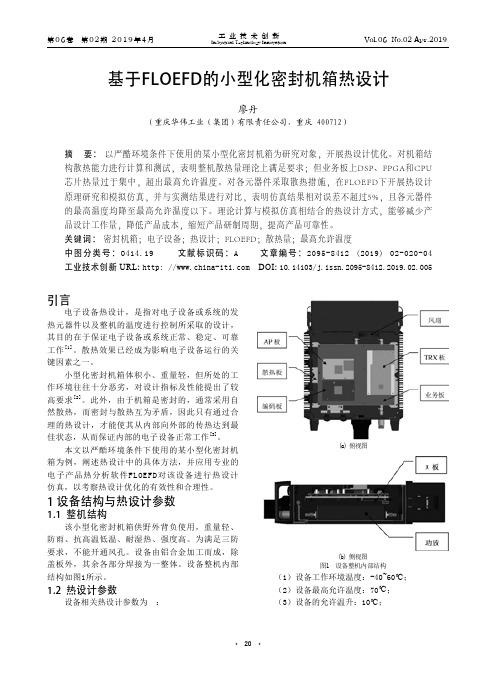

基于FLOEFD的小型化密封机箱热设计

(a) 俯视图(b) 侧视图图1 设备整机内部结构基于FLOEFD的小型化密封机箱热设计廖丹(重庆华伟工业(集团)有限责任公司,重庆 400712)摘 要: 以严酷环境条件下使用的某小型化密封机箱为研究对象,开展热设计优化。

对机箱结构散热能力进行计算和测试,表明整机散热量理论上满足要求;但业务板上DSP、FPGA和CPU 芯片热量过于集中,超出最高允许温度。

对各元器件采取散热措施,在FLOEFD下开展热设计原理研究和模拟仿真,并与实测结果进行对比,表明仿真结果相对误差不超过5%,且各元器件的最高温度均降至最高允许温度以下。

理论计算与模拟仿真相结合的热设计方式,能够减少产品设计工作量,降低产品成本,缩短产品研制周期,提高产品可靠性。

关键词: 密封机箱;电子设备;热设计;FLOEFD;散热量;最高允许温度中图分类号:O414.19 文献标识码:A 文章编号:2095-8412 (2019) 02-020-04工业技术创新 URL : http: // DOI : 10.14103/j.issn.2095-8412.2019.02.005引言电子设备热设计,是指对电子设备或系统的发热元器件以及整机的温度进行控制所采取的设计,其目的在于保证电子设备或系统正常、稳定、可靠工作[1]。

散热效果已经成为影响电子设备运行的关键因素之一。

小型化密封机箱体积小、重量轻,但所处的工作环境往往十分恶劣,对设计指标及性能提出了较高要求[2]。

此外,由于机箱是密封的,通常采用自然散热,而密封与散热互为矛盾,因此只有通过合理的热设计,才能使其从内部向外部的传热达到最佳状态,从而保证内部的电子设备正常工作[3]。

本文以严酷环境条件下使用的某小型化密封机箱为例,阐述热设计中的具体方法,并应用专业的电子产品热分析软件FLOEFD对该设备进行热设计仿真,以考察热设计优化的有效性和合理性。

1 设备结构与热设计参数1.1 整机结构该小型化密封机箱供野外背负使用,重量轻、防雨、抗高温低温、耐湿热、强度高。

一种外转子电机机壳散热设计

一种外转子电机机壳散热设计

外转子电机机壳散热设计的主要目的是将电机内部产生的热

量有效地散发出去,以防止电机温度过高导致电机性能下降或

损坏。

首先,选择合适的散热材料非常重要。

常见的散热材料有铝

和铜,它们的导热性能较好。

机壳应选择导热性能较好的材料,并且材料的导热系数应尽可能大。

其次,机壳的设计要有良好的散热结构。

可以采用散热片、

散热鳍片等散热结构,增加散热面积,提高热量的散发效果。

同时,机壳的设计要考虑到空气流通的问题,可以设置散热孔

或散热槽,以促进外部空气的流通,提高散热效率。

第三,电机内部的散热也需要考虑。

可以在电机内部设置散

热片或散热器,将电机内部的热量迅速导出。

此外,还可以利

用风扇或风道等方式增加内部空气流动,提高散热效果。

同时,考虑到外转子电机在工作过程中可能会产生较大的震

动和噪音,机壳的设计应该具备一定的结构强度和减振减噪的

能力。

可以采用加强筋等方式提高机壳的强度,减少振动产生

对散热效果的影响。

最后,为了确保散热效果的稳定和可靠,在设计中还需要考

虑到不同工况下的散热需求。

可以进行热仿真和模拟分析,优

化散热结构和散热部件的设计。

此外,还需要进行长时间的实

验验证,以确保散热设计的有效性和可靠性。

综上所述,外转子电机机壳的散热设计需要选择合适的散热材料,合理设计散热结构,考虑内部散热和外部空气流通,同时兼顾结构强度和减振减噪的能力。

通过综合优化设计和实验验证,可以提高外转子电机的散热效果,保证电机的性能和寿命。

接机壳的概念

接机壳的概念机壳指的是电子设备的外壳,是包裹和保护内部元件的结构。

它是电子设备的重要组成部分,具有保护内部元件、散热、防尘、防水和美观等功能。

一、保护内部元件机壳能够为电子设备提供外部保护,防止外界物体、尘埃、水分等对内部元件的侵害。

机壳一般由金属或塑料制成,具有一定的硬度和韧性,能够有效地抵挡外力的撞击和挤压,确保设备内部元件的安全。

同时,机壳还能够防止灰尘和水分进入设备内部,保护元件的正常运行。

二、散热功能机壳的设计往往考虑到电子设备内部元件的散热需要。

由于电子设备在工作过程中会产生热量,如果不能及时散发,就会导致元件温度过高,影响设备的正常运行甚至损坏。

因此,机壳通常会设计散热孔、散热槽或者安装风扇等散热装置,以提高散热效果,保持设备内部元件的良好工作状态。

三、防尘功能机壳的外表面往往采用光滑平整的设计,不易积尘,可以防止灰尘进入设备内部。

此外,机壳的设计还会考虑到尽量减少设备内部和外部的接触面积,减少灰尘的侵入。

这样可以防止灰尘对设备内部元件的腐蚀和短路,保证设备的正常运行。

四、防水功能有些电子设备会在户外或者潮湿的环境中使用,机壳的设计需要考虑到防水功能。

机壳通常会采用密封式结构,以防止水分进入设备内部。

同时,机壳的外表面通常会进行防水涂层的处理,以增加设备的防水性能。

五、美观功能机壳不仅仅是为了保护内部元件,还兼具美观功能。

机壳的设计往往考虑到用户的审美需求,采用流线型或者简洁大方的外观设计,使设备看起来更加漂亮、时尚。

这样可以提升用户的使用体验,增强产品的竞争力。

总的来说,机壳是电子设备的外壳,具有保护内部元件、散热、防尘、防水和美观等功能。

它为电子设备提供了外部保护,能够抵挡外力的撞击和挤压,保护内部元件的安全。

同时,机壳还能够散发设备内部产生的热量,防止温度过高导致元件损坏。

此外,机壳还可以防止灰尘和水分进入设备内部,保护元件的正常运行。

机壳的设计也注重美观,提升用户的使用体验,增强产品的竞争力。

电子产品的散热及防护

④ 机箱内结构件的合理布置 a. 合理设计进出风口的位置,尽量增大进出风口的距离和它们的高度差,增 强自然对流散热。下图中的进出风口位置不当,有一部分空间不能内外对 流,使局部散热效果不好。

进出风口位置不合理 b.对于大面积的元器件应特别注意其放置位置

二、强迫散热

1.强迫通风散热 强迫通风散热:利用风机进行抽风或鼓风,加速设备内部气流的速度,达到散热目的。 a.单个元件的强迫风冷

一、功率晶体管的散热原理

最大允许的集电极功耗PCM:

PCM TjM Ta RT

二、散热器的类型

1.平板型散热器:如下图(a)所示。 2.铝型材(平行筋片)散热器:如下图(b)所示。 3.叉指形散热器, 如下图(c)所示。 4.星型散热器, 如下图(d)所示。 5.针状散热器,针状散热器是一种新型的散热器如下图(e)所示。

c.晶体管:对于功率小于100mW的,依靠自身的管体及引线散热。 对于大功率晶体管应加散热器进行散热

d.集成电路:对于一般集成电路的散热,主要依靠管壳及引线来散热。 当集成电路的热流密度超过 0.6W/cm2时,应装散热装置进行辅助 散热。如下图所示:

集成电路的散热结构

② 电子设备内部元器件的合理布置 a.为了增强对流散热,各元器件、结构件之间应保持一定的距离,以利于空气流动。 b.在印制板上安装元器件时,应将发热量大的元器件和不耐热的元器件置于容易降

c.整机的鼓风冷却 整机鼓风的特点是风压大,风量比较集中。整机鼓风冷却通常用在单元内热量分 布不均匀,备单元需要有专门风道冷却,风阻较大、元件较多的情况下。 2.液体冷却

液冷与风冷相比较,它可以大大减小各有关换热环节的热阻,提高冷却效率。因 此用它作为散热介质其效果比空气要好

知识3 功率晶体管的散热及散热器的类型

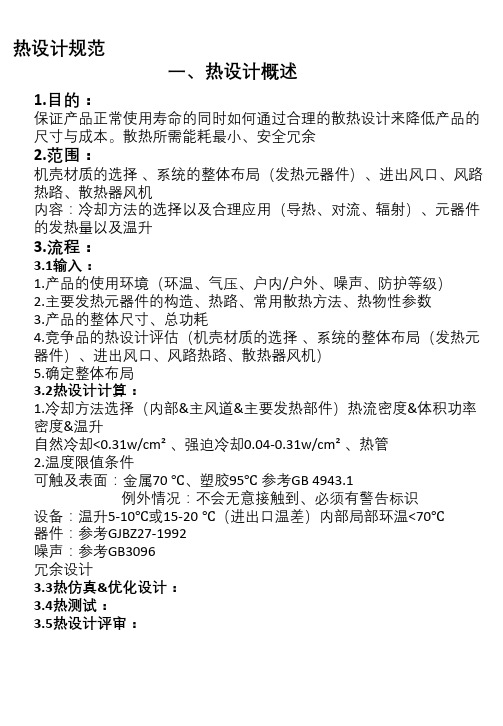

热设计规范总结

一、热设计概述1.目的:保证产品正常使用寿命的同时如何通过合理的散热设计来降低产品的尺寸与成本。

散热所需能耗最小、安全冗余2.范围:机壳材质的选择、系统的整体布局(发热元器件)、进出风口、风路热路、散热器风机内容:冷却方法的选择以及合理应用(导热、对流、辐射)、元器件的发热量以及温升3.流程:3.1输入:1.产品的使用环境(环温、气压、户内/户外、噪声、防护等级)2.主要发热元器件的构造、热路、常用散热方法、热物性参数3.产品的整体尺寸、总功耗4.竞争品的热设计评估(机壳材质的选择、系统的整体布局(发热元器件)、进出风口、风路热路、散热器风机)5.确定整体布局3.2热设计计算:1.冷却方法选择(内部&主风道&主要发热部件)热流密度&体积功率密度&温升自然冷却<0.31w/cm²、强迫冷却0.04-0.31w/cm²、热管2.温度限值条件可触及表面:金属70 ℃、塑胶95℃参考GB 4943.1例外情况:不会无意接触到、必须有警告标识设备:温升5-10℃或15-20 ℃(进出口温差)内部局部环温<70℃器件:参考GJBZ27-1992噪声:参考GB3096冗余设计3.3热仿真&优化设计:3.4热测试:3.5热设计评审:1.自然冷却:(导热&自然对流&辐射)传导:传热路径尽量短、传热界面尽量少、接触面积尽量大、足够的接触压力、合适的导热界面材料自然对流:环境风速<0.2m/s,扩展散热表面积(散热器设计)、增加温度差通风孔:有效风路(防止气流短路)底/侧进顶出进风口对准发热元件,出风口面积大于进风口面积1.1~1.2辐射:物体辐射:长波辐射表面辐射率高,保持光亮(减少吸收其他辐射)---粗糙度的要求增加表面积、增加温度差太阳辐射:(户外设备)短波辐射可见光0.4~0.76um红外线>0.76um紫外线<0.4um遮阳棚、遮阳罩、背阴面、表面涂层(参照-材料热物理性质)2.强迫风冷:(强迫对流散热)--最常用风道:有效风路(防止气流短路)底/侧进顶出尽量减少压力损失(截面积扩张/缩小、过多弯道)进出风口通风网孔:开孔率/当量直径大的孔风路的密封隔离防尘网(防护等级):过滤效率、阻力、容尘量风机:风量&静压(PQ曲线)选型:风量计算风机参数:静压、流量、电压、电流、功率、防护等级、信号方式、调速方式、噪声(转速)等风机的串并联&最佳工作点(参见下页)噪声控制尽量选择转速较低的风机;转速控制;PQ后1/3(轴流);进出风口避免障碍物;结构及安装强度、防护罩类型(钢丝网式或蜂窝网孔式)、避免风道的间隙、增加吸音棉(风速较高区域)工作环境及寿命:温度-20-70℃,防水、防尘、仿盐雾一般要求40℃,70000小时(每10℃,寿命减半)失效常用依据:不转或转速小于目标转速20%;噪声突然增大转速控制:进出风口或关键芯片温度;启停、两段、多段、线性控制2.强迫风冷:(强迫对流散热)--最常用风机:风量&静压(PQ曲线)风机的串并联最佳工作点(风压、风量、噪声):轴流风机PQ曲线后1/3区间内风机安装风机与被冷却单板:>0.5U(风机厚度)吹风2U,抽风1U进风空间(吹风)和出风空间(抽风)>1U风机与防尘网:>10mm吹风:热量分布不均匀,需要对局部区域集中冷却抽风:系统阻力较大的系统(影响风机实际寿命,出风口温度较高)散热器:参见强迫对流散热器计算降低发热元件与散热器的接触热阻(导热硅脂/导热垫)导热系数、热阻、使用温度(-40-150℃)、硬度可压缩性、击穿电压增加有效散热面积&对流换热系数热管散热器:(高效散热器,尺寸受限时)总结:总结:。

pc外壳的热阻

PC外壳的热阻可以通过以下几个因素来影响:

1. 材料导热性能:PC机箱的材料导热性能决定了热量在机箱内部的传递速度。通常,金 属材料(如铝合金)具有较好的导热性能,而塑料材料的导热性能较差。

2. 散热设计:PC机箱的散热设计包括散热器、风扇和通风孔等,它们对热量的传递和散 发起着重要作用。良好的散热设计可以降低机箱内部的温度,减小热阻。

pc外壳的热阻

3. 空间布局:PC机箱内部的空间布局也会影响热量的传递。如果机箱内部空间狭小、堆 积密集,会导致热量积聚和传递不畅,增加热阻。

4. 热传导介质:PC机箱内部的热传导介质,如热导胶、散热膏等,也会对热量传递起到 一定的影响。优质的热传导介质可以提高热量传递的效率,降低热阻。

散热防热在结构设计中的应用

散热防热在结构设计中的应用来源:新世纪LED论坛 根据热传导的途径来说,散热相应有以下三种主要方式:一、散热片导热式散热1、良好接触面:要求发热件与散热片要有良好接触,尽可能降低接触热阻,所以最好有大的接触面,接触面还需要有较高的光洁度,为了弥补因接触面的粗糙而导致的贴合不良,可以在中间涂抹导热脂,可以有效降低接触热阻;2、良好的导热材料:铜、铝都有较好的导热性能,铜的导热系数虽然优于铝,但铜有密度太高、价格贵的缺点,所以实际应用中铝材是应用最多;3、散热片固定方式:这个也是比较重要的一环,如果不能把发热件与散热片良好接触,也是无法有效把热量传导到散热器上的,应用中有直接用螺丝钉紧固的,也有用弹簧片压固的,可以根据需要选择设计,需要说明的是,有些功率器件和散热片之间有绝缘要求,中间选用的绝缘材料就一定要选用低热阻的材料,比如:聚脂薄膜、云母片等,实际安装中还要注意固定位置应使用受力均匀分布;4、散热片的形状:包括页片与基材的形状尺寸,要有尽可能加大散热表面积,这样散热片的热量才能快速与周围空气对流,比如说增加页片数目、在页片上做波浪纹都是好办法;基材要厚一些比较好,长而薄的散热片效率很差,在远端基本上是不起作用的了;二、对流散热1、自然对流:发热器件或者散热片的热量可以是依靠自然对流散热,这样的话,发热件或者散热片最好以长边取为垂直方向为佳,而且要尽量使散热片的横断面与水平面方向平行,因为热空气是上升的,这样才比较有利于空气流通,象单面页片式的散热器就比较适合安装在机体背板以自然对流方式散热;2、强制对流:采用风扇强制吸、排的方式拉动一个风场来加强空气对流,是比较有效的散热方式,可以根据需要选择合适的风扇规格与数目,在设计上要注意的有这么几点:A、各风扇风场方向要一致,不要互相打架,否则效率肯定大打折扣,对机箱内部来说最好有相应的进风口与出风口;B、采用强制风冷时,对于页片式散热片来说,要使页片方向与风道气流方向一致c、机箱上要根据风场的需要留出相应的散热孔,散热孔并非越多、越大就越好,首先散热孔的大小根据不同的安规等级有相应限制,还要考虑EMI的要求(可以参考一下附图);另外,重为重要的是:散热孔的分布要与风道气流的流向吻合,三、辐射散热这种散热方式给设计者留出的空间相对较少,对于发热器件与散热片来说,表面光洁度越高,辐射效率越差,所以比较廉价而且较有效的一个手段是把铝型材散热器表面做氧化处理,这层氧化层可以大大改善辐射效率(比如,一个表面研磨光洁的散热片,表面辐射率可能在0.1左右,做过氧化处理后,辐射率的值可以升高到1)当然现在还有其他多种多样的散热方式,如液体致冷,蒸发冷却,半导体制冷,热管传热等,但基本思路都是围绕这几方面来考虑的。

电子产品热设计

电子产品有效的功率输出要比电路工作所需输入的功率小得多。

多余的功率大部分转化为热而耗散。

当前电子产品大多追求缩小尺寸、增加元器件密度,这种情况导致了热量的集中,因此需要采用合理的热设计手段,进行有效的散热,以便产品在规定的温度极限内工作。

热设计技术就是指利用热的传递条件,通过冷却措施控制电子产品内部所有元器件的温度,使其在产品所在的工作条件下,以不超过规定的最高温度稳定工作的设计技术。

一、电子产品热设计的目的电子产品在工作时会产生不同程度的热能,尤其是一些功耗较大的元器件,如变压器、大功率晶体管、电力电子器件、大规模集成电路、功率损耗大的电阻等,实际上它们是一个热源,会使产品的温度升高。

在温度发生变化时,几乎所有的材料都会出现膨胀或收缩现象,这种膨胀或收缩会引起零件间的配合、密封及内部的应力问题。

温度不均引起的局部应力集中是有害的,金属结构在加热或冷却循环作用下会产生应力,从而导致金属因疲劳而毁坏。

另外,对于电子产品而言,元器件都有一定的工作温度范围,如果超过其温度极限,会引起电子产品工作状态的改变,缩短使用寿命,甚至损坏,导致电子产品不能稳定、可靠地工作。

电子产品热设计的主要目的就是通过合理的散热设计,降低产品的工作温度,控制电子产品内部所有元器件的温度,使其在所处的工作环境温度下,以不超过规定的最高允许温度正常工作,避免高温导致故障,从而提高产品的可靠性。

二、电子产品散热系统简介热传递的三种基本方式是传导、对流和辐射,对应的散热方式为:传导散热、对流散热和辐射散热。

典型的散热系统介绍如下:(1)自然冷却系统自然冷却系统是指电子产品所产生的热量通过传导、对流、辐射三种方式自然地散发到周围的空气中(环境温度略微升高),再通过空调等其他设备降低环境温度,达到散热的目的。

此类散热系统的设计原则是:尽可能减少传递热阻,增加产品中的对流风道和换热面积,增大产品外表的辐射面积。

自然冷却是最简单、最经济的冷却方法"旦散热量不大,一般用于热流密度不大的产品中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机壳的热设计

电子设备的机壳是接受设备内部热量,并通过他将热量散发到周围环境的一个重要热传导环节。

机壳的

热设计在采用自然散热和一些密闭性的电子设备中显得格外重要。

由试验证明,不同结构形式和涂覆处

理的散热效果差异较大,经验证明:

1。

增加机壳内外表面的黑度,开通风孔(百叶窗)等都能降低电子设备内部元器件的温度。

2.机壳内外表面高黑度的散热效果比两侧开百叶窗的自然风冷对流效果好。

内外表面高黑度时,内部平

均降温20度左右,而两侧开百叶窗时(内外表面光亮),其温度只降8度左右。

3.机壳内外表面高黑度的散热效果比单面高黑度的效果好,特别是提高外表面的黑度时降低机壳表面温

度的有效办法。

4。

在机壳内外表面黑化基础上,合理的改进通风结构,加强空气对流,可以明显降低设备的内外温度。

5。

通风口的位置应注意其流短路而影响散热效果,通风口的进出口应设在温差最大的两处,进风口要

低,出风口要高。

风口要接近发热元件,使冷空气直接起到冷却元件的作用。

6.在自然散热时,通风孔面积计算很重要。

可根据设备需由通风口的散热两计

算:S0=Q/7.4*10^5*H*t 其中:S0为进风口或出风口的种面积cm^2

Q为通风孔自然散热的热量(设备的总功耗减去壁面自然对流和辐射散去的热量)w

H 为进出风口的高度差cm

t=t2-t1 设备内部空气温度t2与外部空气温度t1之差

7。

通风口的结构形式很多,由金属网,百叶窗等等,设计时要根据散热需要,既要结构简单,不易落灰,又要能满足强度,电磁兼容性要求和美观大方。

8。

密封机壳的散热主要靠对流和辐射决定与机壳表面积和黑度,可以通过减少发热器件与机壳的传导热阻,加强内部空气对流(如风机)增加机壳表面积(设散热筋片)和机壳表面黑度等来降低内部环境温度。

强迫风冷设计

当自然风冷不能解决问题时,需要用强迫空气冷却,即强迫风冷。

强迫风冷是利用风机进行古风或抽风,提高设备的空气流动速度,达到散热目的。

强迫风冷在中大功率的电子设备中应用广泛,因为它具有比自然风冷多几倍的热转移能力。

与其他形势强迫风冷比较有结构简单,费用低,维护简便等优点。

整机强迫风冷有两种形式:鼓风冷却和抽风冷却。

鼓风冷却特点是风压大,风量集中。

适用于单元内热量分布不均匀,风阻较大而元器件较多的情况。

当单元内风阻较大,需要单独冷却的元件和热敏元件较多,且各单元间热损相差有较大时,建议用凤管冷却,以便控制各单元风量的需要。

当旨在机柜底层具有风阻较大元件,中上层五热敏元件的情况下,建议用无风管形式来降低成本。

抽风冷却特点是风量大,风压小,风量分布比较均匀,在强迫风冷中应用更广泛。

他也可分为有管道和无管道两种情况。

对无管道的机框抽风,整个机框相当于一个大风管,要求机柜四周密封好,侧壁也不应开空,只允许有进出风口,考虑热空气上升,抽风机常装在机框上部或顶部,出风口面对大气,进风口装在机柜底部,这种无管道风冷方式常用于机柜内各元件冷却表面风阻较小的设备。

对于在气流上升部位又热敏元件或不耐热元件则要必须用风管使气流弊开,并沿需要的方向流动,其进风口通常在机框侧面,出风口在机柜顶部。

对某些发热较大的功率管,整流管等器件可以单独风冷或用管道风冷。

由于在强迫风冷时灰尘,油雾,水蒸气和烟等会被气流带进设备而滋生内部污染,以及如何提高制冷效果等,因此,在进行强迫风冷设计时,应遵循以下基本要求;

1.强迫空气的流动方向应于自然对流空气的流动方向尽量一梓。

2.在气流通道上,应尽量减小阻力,并避免大型元器件阻塞奇六。

要将气流合理分配给给单元和元器件。

使所有元器件,部件都能顺利冷却,并使其在稍低于额定温度下工作,可利用分流片和调整气片使气流直接流过发热元件。

3.要合理排列元器件,应尽可能把不发热与发热小的和耐热性能低的及热敏的元件排在冷空气的上游(靠近进风口),其余元件尽量按他们的温度高低以递增的顺序排列,对那些发热量大而导热性差的器件必须暴露在冷却空气中,必要时进行单独冷却。

4.在不影响电性能的前提下,将发热量大的元器件集中在一起排列,并与其他元器件热绝缘,这样可以减少风量,风压,而减少风机功率。

5.赠机通风系统的近出风口应尽量远离,要避免气流短路,且入口空气温度与出口温度之差一般不要超过14度。

6.用于冷却电子设备内部元器件的空气,必须经过过滤,要安装防尘口。

7.在湿热环境下,为避免潮湿空气对元器件直接影响,可采用空芯印制板组装结构。

8.为保证通风系统安全可靠工作,必要时要在冷却系统中社控制保护装置。

9.应尽量减少强迫风冷系统的气流噪声和风机的噪声。

10.通风孔应满足电磁兼容性及安全性要求。

11.在一些大型电子设备中为提高电子线路对电磁干扰的屏蔽能力常将多块印制板在一个用金属板构成的密封小盒内,让元件产生的热量通过盒内的对流,传导,和辐射传给盒壁,再有盒壁传给冷却空气把热量散掉。

12.当机柜或机箱内有多块印制板平行排列时,印制板的间距不宜相差太大,否则,气流将直接从间距大的地方流过,而降低对其印制板的冷却效果。

13.再强迫风冷冷却的设计中,正确选择风机很重要。

风机有离心式和轴流式,其中离心式风机特点是风压高,风量集中,风量小;轴流式风机是风压小,风量大。

选择风机时要根据空气流量,风压大小,风道的阻力特性,体积,重量和噪声等等进行综合分析。

其余冷却方式:1.液体冷却2.蒸发冷却3.半导体冷却4.热管散热等不再一一打上,如有需要,请联系。