样品出货跟踪记录表

出货检验作业流程

出货检验作业流程1.准备:检验员需要了解产品的规格和要求,并准备所有必要的检验设备和工具,如测量工具、测试设备、检验记录表等。

2.取样:从要发货的产品批次中随机抽取样品。

取样的数量要根据订单要求和出货批次的大小进行确定。

确保样品的代表性,避免选择异常样品。

3.外观检验:首先对样品进行外观检查。

检验员应仔细观察产品的外观,包括颜色、形状、表面缺陷、划痕等。

根据产品要求,判断外观是否符合标准。

4.尺寸测量:对产品的尺寸进行测量。

根据产品规格书和要求,使用合适的测量工具测量产品的长度、宽度、高度、厚度等尺寸。

将测量结果与产品要求进行比较,确定产品尺寸是否合格。

5.功能测试:对产品的功能进行测试。

使用合适的测试设备和方法,对产品进行各项功能测试,如电气性能、机械性能、工作稳定性等。

确保产品能够正常工作,并满足客户的要求。

7.检验记录:将检验结果记录在检验记录表中。

记录包括样品编号、检验时间、检验员、外观、尺寸、功能等项。

如发现不合格的产品,需详细描述不合格原因和具体情况。

8.判定:根据检验结果,对产品进行判定。

如果产品的外观、尺寸、功能等符合要求,则判定为合格产品,可以进行发货。

如果产品不符合要求,则判定为不合格产品,需进行处理,如重新生产、修复、退货等。

9.决策:根据检验结果和判定,制定相应的决策。

如果产品合格,可以进行发货,并将相应的检验记录和报告发送给客户。

如果产品不合格,需要与客户协商处理方式,并根据客户的要求和协议进行处理。

10.追踪和改进:对检验作业进行追踪和改进。

记录和分析每次的检验结果,发现问题并采取纠正措施,以提高检验作业的效率和准确性,提升产品质量。

综上所述,出货检验作业流程是一个非常重要的环节,可以确保产品质量符合客户要求,并保证产品在运输和使用过程中的安全和可靠性。

通过合理执行和完善流程,可以提高质量管理水平,达到项目的成功交付。

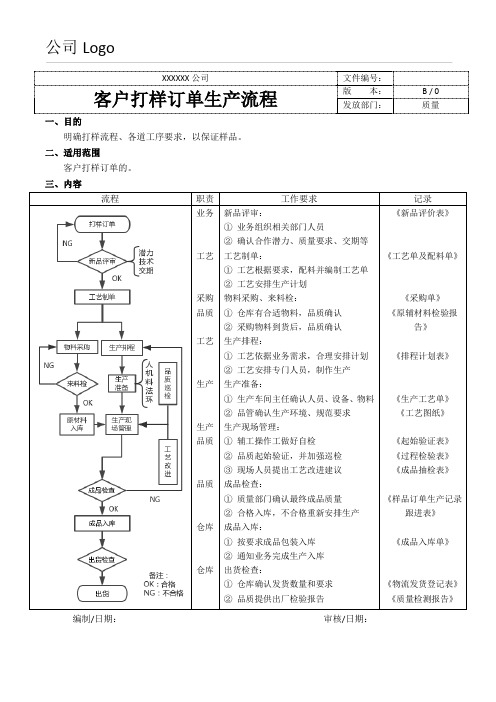

客户打样订单生产流程

生产排程:

①工艺依据业务需求,合理安排计划

②工艺安排专门人员,制作生产

生产准备:

①生产车间主任确认人员、设备、物料

②品管确认生产环境、规范要求

生产现场管理:

①辅工操作工做好自检

②品质起始验证,并加强巡检

③现场人员提出工艺改进建议

成品检查:

①质量部门确认最终成品质量

②合格入库,不合格重新安排生产

一、目的

明确打样流程、各道工序要求,以保证样品。

二、适用范围

客户打样订单的。

三、内容

流程

职责

工作要求

记录

业务

工艺

采购

品质

工艺

生产

生产

品质

品质

仓库

仓库

新品评审:

①业务组织相关部门人员

②确认合作潜力、质量要并编制工艺单

②工艺安排生产计划

物料采购、来料检:

①仓库有合适物料,品质确认

成品入库:

①按要求成品包装入库

②通知业务完成生产入库

出货检查:

①仓库确认发货数量和要求

②品质提供出厂检验报告

《新品评价表》

《工艺单及配料单》

《采购单》

《原辅材料检验报告》

《排程计划表》

《生产工艺单》

《工艺图纸》

《起始验证表》

《过程检验表》

《成品抽检表》

《样品订单生产记录跟进表》

《成品入库单》

《物流发货登记表》

《质量检测报告》

编制/日期:审核/日期:

出货检验控制程序(含表格)

出货检验控制程序(ISO9001-2015)1.0目的:确保交付给客户的产品符合客户品质要求。

2.0范围:凡本公司所销售之产品均属之。

3.0定义:无。

4.0权责:4.1品保部:产品出货前的检验工作。

4.2制造/仓储:出货产品的包装和搬运,交货工作。

4.3生管:制订出货计划和出货交付运输安排。

5.0作业内容:5.1生管课依据客户订单交期或排程做出生产出货计划表以E-MAIL或PAPER 档的形式通知到品保、仓储、制造等各相关单位。

5.2制程产品在入库前需经过OQC检验,仓储根据出货需求,把待出货之产品移置到“OQC待检区”。

5.3OQC依据《SIP》、承认样本及限度样品的要求对出货前的产品进行抽样检验,并把检验结果记录在《制程巡检/抽检品质记录表》及《出货检验报告单》中。

5.4抽检时OQC按每个栈板为一个批次或小件以不超过1000PCS为一个批次,按照《ISO2859抽样计划》正常单次抽样,AQL:MA为0.4,Mi为0.65。

出现客诉问题需重点检查,无客诉问题产品则以出货前的查核为主。

如有客户要求,则按客户要求标准进行。

5.5OQC检验判定合格:5.5.1OQC依据《检试验管理程序》的要求在《产品标识单》上盖“OQCPASS”章。

5.5.2制造依据《产品标示单》OQC的标识进行入库。

5.6OQC检验判定不合格:5.6.1OQC把不合格现象或不合格样品呈报上级主管后,确认为异常,则发出《品质异常联络单》给相关责任单位处理与改善,并要求相关责任单位在《品质异常联络单》背面会签。

具体依照《品质异常处理流程》执行。

不合格批,每一栈板朝外的最上层的左上角贴《不良品标示单》,注明相关不良现象等内容。

具体依照《检试验管理程序》执行。

5.6.2经OQC判定的不合格品依据《不合格管理程序》进行处理;相关单位评审是否采取纠正措施或预防措施,如需采取纠正措施或预防措施则依据《纠正与预防措施管理程序》执行。

如果不采取纠正措施,因出货紧急,在不影响功能的情况下,由生管或业务提出特采申请,具体依照《特采作业流程》执行。

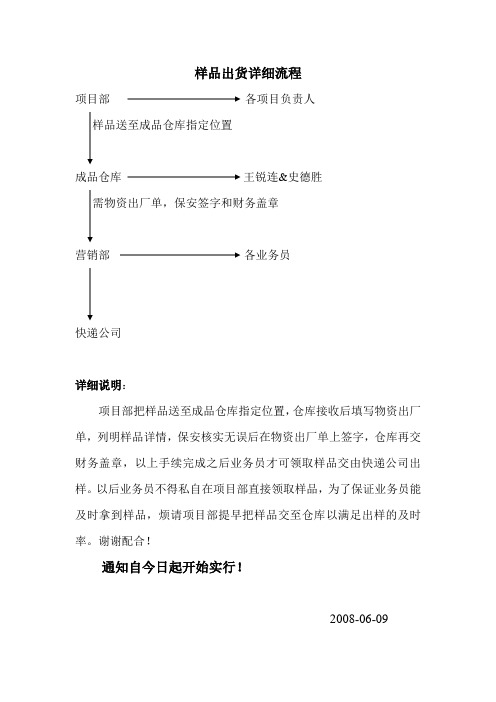

样品出货详细流程

样品出货详细流程

项目部各项目负责人

样品送至成品仓库指定位置

成品仓库王锐连&史德胜

需物资出厂单,保安签字和财务盖章

营销部各业务员

快递公司

详细说明:

项目部把样品送至成品仓库指定位置,仓库接收后填写物资出厂单,列明样品详情,保安核实无误后在物资出厂单上签字,仓库再交财务盖章,以上手续完成之后业务员才可领取样品交由快递公司出样。

以后业务员不得私自在项目部直接领取样品,为了保证业务员能及时拿到样品,烦请项目部提早把样品交至仓库以满足出样的及时率。

谢谢配合!

通知自今日起开始实行!

2008-06-09。

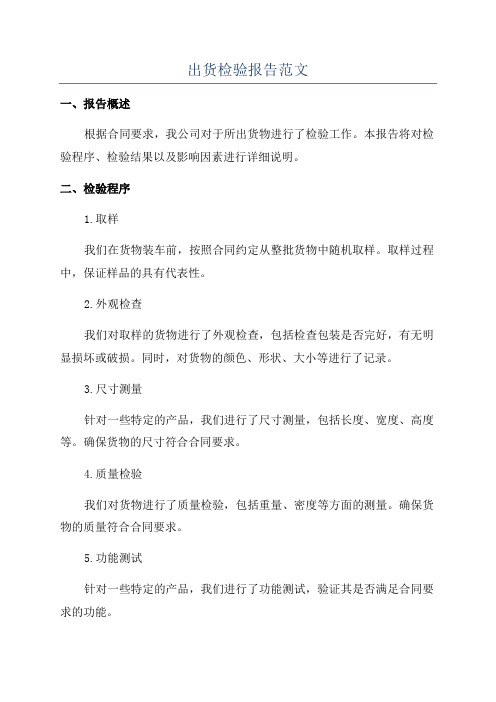

出货检验报告范文

出货检验报告范文一、报告概述根据合同要求,我公司对于所出货物进行了检验工作。

本报告将对检验程序、检验结果以及影响因素进行详细说明。

二、检验程序1.取样我们在货物装车前,按照合同约定从整批货物中随机取样。

取样过程中,保证样品的具有代表性。

2.外观检查我们对取样的货物进行了外观检查,包括检查包装是否完好,有无明显损坏或破损。

同时,对货物的颜色、形状、大小等进行了记录。

3.尺寸测量针对一些特定的产品,我们进行了尺寸测量,包括长度、宽度、高度等。

确保货物的尺寸符合合同要求。

4.质量检验我们对货物进行了质量检验,包括重量、密度等方面的测量。

确保货物的质量符合合同要求。

5.功能测试针对一些特定的产品,我们进行了功能测试,验证其是否满足合同要求的功能。

6.其他检验根据合同约定,我们可能进行了其他特殊的检验项目,如化学成分分析、物理性能测试等。

三、检验结果根据上述检验程序,我们得出了以下检验结果:1.外观检查:货物包装完好,无损坏或破损。

2.尺寸测量:货物尺寸符合合同要求,长度为X cm,宽度为Y cm,高度为Z cm。

3.质量检验:货物的重量符合合同要求,密度为D g/cm³,满足质量标准。

4.功能测试:货物的功能正常,满足合同要求的要求。

5.其他检验:经过化学成分分析和物理性能测试,货物的化学成分符合标准要求,物理性能正常。

四、影响因素尽管我们尽力保证检验结果的准确性,但以下因素可能对检验结果产生影响:1.样品取样过程中的人为误差,可能导致样品的不完全代表性。

2.检验设备的准确度和精度可能存在误差,可能对测量结果产生一定的影响。

3.货物在运输过程中可能出现损坏,影响货物的外观和质量。

4.在功能测试中,可能因为测试设备的问题导致测试结果不准确。

五、结论与建议根据上述检验结果,我们认为所出货物符合合同规定的质量和功能要求。

同时,我们建议在收到货物后,进行再次检验以确认货物的完好和质量。

总之,基于以上检验程序和结果,我们可以确认所出货物的质量和功能满足合同要求。

产品出货检验报告(模板)

包装 2.规格,数量,制造日期,以及料号,客户名称,订单号必须标示清楚;不可混料,内外包装箱不可破损 检查 。

3.外包装标示是否齐全?是否贴附到最小包装单位?

检测工具

目视

不良率

判定

NG

OK

OK

OK

OK

OK

OK

OK

1.依据《外观检验标准书》,RING高光面不可存在振纹、划伤、异色、白点、毛刺等不良;裙边上 下不可存在毛刺,凸台位置不可存在毛刺等;

OK

外观

检查 2.依据颜色留样品和颜色矩阵比对是否符合产品要求?

OK

3.比对留样或样品确认产品结构,不可多料,少料

OK

实配 1.根据客提供TP屏实际组装确认,产品装配满足客户要求。

/

标准尺寸/公差

实测尺寸(mm)

(mm)

1

2

3

4

5

6

测量工具

卡尺

OK

尺

寸

测

量

0 0

备注

类型

测试项目/判定

RCA纸带耐 低温储存 磨测试 测试

高温储存 测试

恒温恒湿 储存测试

冷热冲击

盐雾测试

按压测试

/

/பைடு நூலகம்

/

/

/

/

/

相关 测试

汗液测试 1.可靠性测

试 /

耐化妆品 测试

/

紫外线老 化测试

/

钢球跌落 测试

/

百格测试 /

水煮试验 /

酒精摩擦试验 /

橡皮摩擦 铅笔硬度 抗化学试

试验

试验

剂试验

/

/

/

xx测试 2.功能测试

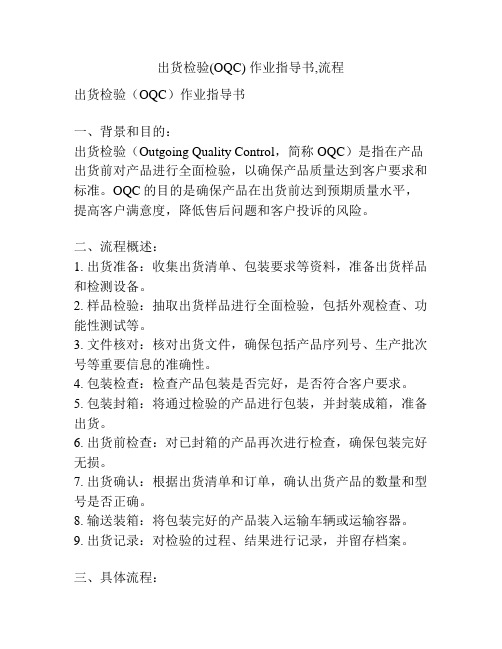

出货检验(OQC) 作业指导书,流程

出货检验(OQC) 作业指导书,流程出货检验(OQC)作业指导书一、背景和目的:出货检验(Outgoing Quality Control,简称OQC)是指在产品出货前对产品进行全面检验,以确保产品质量达到客户要求和标准。

OQC的目的是确保产品在出货前达到预期质量水平,提高客户满意度,降低售后问题和客户投诉的风险。

二、流程概述:1. 出货准备:收集出货清单、包装要求等资料,准备出货样品和检测设备。

2. 样品检验:抽取出货样品进行全面检验,包括外观检查、功能性测试等。

3. 文件核对:核对出货文件,确保包括产品序列号、生产批次号等重要信息的准确性。

4. 包装检查:检查产品包装是否完好,是否符合客户要求。

5. 包装封箱:将通过检验的产品进行包装,并封装成箱,准备出货。

6. 出货前检查:对已封箱的产品再次进行检查,确保包装完好无损。

7. 出货确认:根据出货清单和订单,确认出货产品的数量和型号是否正确。

8. 输送装箱:将包装完好的产品装入运输车辆或运输容器。

9. 出货记录:对检验的过程、结果进行记录,并留存档案。

三、具体流程:1. 出货准备:a. 收集出货清单、包装要求等资料,并确认所需检测设备的可用性。

b. 准备出货样品,根据产品类型和规模,确定样品数量。

c. 准备检测设备和工具,确保能满足全面检验的要求。

2. 样品检验:a. 根据抽样标准,从待出货产品中抽取样品。

b. 进行外观检查,包括外包装完好性、产品外观是否无破损等。

c. 进行功能性测试,根据产品特性和标准,测试产品性能和功能是否符合要求。

3. 文件核对:a. 核对产品序列号、生产批次号等信息,确保准确无误。

b. 核对出货文件,包括合格证、检验报告等,确保文件齐全。

4. 包装检查:a. 检查产品包装是否完好,是否符合客户要求。

b. 检查包装材料是否符合防潮、防震、防尘等要求。

5. 包装封箱:a. 将通过检验的产品进行包装,确保包装方式正确无误。

b. 封装成箱,贴上标签,做好箱子标识。

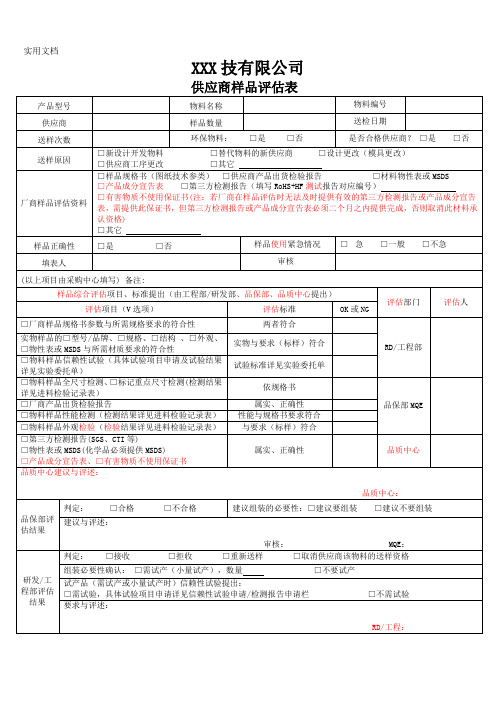

供应商样品评估表

审核: MQE:

研发/工程部评估结果

判定: □接收 □拒收 □重新送样 □取消供应商该物料的送样资格

组装必要性确认: □需试产(小量试产),数量□不要试产

试产品(需试产或小量试产时)信赖性试验提出:

□需试验,具体试验项目申请详见信赖性试验申请/检测报告申请栏 □不需试验

要求与评述:

RD/工程:

□物料样品外观检验(检验结果详见进料检验记录表)

与要求(标样)符合

□第三方检测报告(SGS、CTI等)

□物性表或MSDS(化学品必须提供MSDS)

□产品成分宣告表、□有害物质不使用保证书

属实、正确性

品质中心

品质中心建议判定: □合格 □不合格

建议组装的必要性:□建议要组装 □建议不要组装

XXX技有限公司

供应商样品评估表

产品型号

物料名称

物料编号

供应商

样品数量

送检日期

送样次数

环保物料: □是□否

是否合格供应商?□是 □否

送样原因

□新设计开发物料 □替代物料的新供应商 □设计更改(模具更改)

□供应商工序更改 □其它

厂商样品评估资料

□样品规格书(图纸技术参类) □供应商产品出货检验报告□材料物性表或MSDS

□急 □一般 □不急

填表人

审核

(以上项目由采购中心填写) 备注:

样品综合评估项目、标准提出(由工程部/研发部、品保部、品质中心提出)

评估部门

评估人

评估项目(V选项)

评估标准

OK或NG

□厂商样品规格书参数与所需规格要求的符合性

两者符合

RD/工程部

实物样品的□型号/品牌、□规格、□结构 、□外观、□物性表或MSDS与所需材质要求的符合性

QA检验规范

1.目的:1.1 通过检验与测试确保出货品质满足客户要求。

2.适用范围:2.1 适用于本公司所有单双面板及多层板成品的出货检验作业。

3.权责:3.1 制造部:负责产品的制造及品质符合要求。

3.2 品保部:负责依据工程资料及客户品质要求进行检验与判定。

3.3 计划部:负责生产计划的安排,实施及进度达成追踪。

3.4 工程部:负责产品品质及工艺流程资料的评审。

4.名词解释:4.1 板弯:又称弓曲,印制板对于基准平面的一种形变。

印制板凸面朝上放置于大理石平台上,平台与印制板之间产生的最大间隙(hB ) 即为弓曲值,测量精度在0.1mm以上。

4.2 板扭:又称扭曲,矩形板平面的一种形变,印制板四角有3点与平台接触,与平台分离的这一点到平台之间隙(hT)即为扭曲值。

5.作业范围:5.1 作业流程:无。

5.2 作业说明:如页次3-9。

6.参考文件:6.1 《D/S、MLB成品检验规范》7.记录表单:7.1 《QA包装检验日报表》7.2 《OQC首件确认卡》7.3 《OQC成品检验日报表》A12010.08.08QA检验规范版本(次)生效日期7.5 《成品仓稽核表》7.6《伟信电子(常州)有限公司出货报告》2010.08.08QA检验规范版本(次)A1生效日期5.2 作业说明:5.2.1 PCB板成品功能性检验包括:1>焊锡性。

2>板弯板翘。

3>孔径及成型尺寸。

4>文字、防焊、碳墨及金面附着力。

5>碳墨阻抗。

6>镀铜厚度。

5.2.2 OQC每天针对新料号/新周期/变更料号抽取5SET做首件确认其检验5.2.3 镀铜厚度依客户要求,由QA-Lab作切片确认。

5.2.4 PCB包装出货检验包括:1>数量。

2>料号(包括版本、周期)。

3>包装箱(内箱、外箱)。

4>QA人员在包装封箱前必须每料号每箱抽检1-2包,必要时作全检,并 记录于《QA 包装检验日报表》,其具体检验内容及标准见(附件三)。

出货检测报告

出货检测报告目录1. 出货检测报告1.1 重要性1.1.1 公司形象1.1.2 产品质量1.2 流程1.2.1 取样1.2.2 实验检测1.2.3 分析结果2. 实施出货检测的好处2.1 保障消费者权益2.1.1 避免质量问题2.1.2 信任建立2.2 公司经济效益2.2.1 避免召回损失2.2.2 提升市场竞争力出货检测报告重要性公司形象出货检测报告是对产品质量的一种证明,能够体现公司对产品的负责态度。

消费者看到公司出具的检测报告,会认为公司具有诚信,从而提升公司形象。

产品质量通过出货检测报告,公司能够及时发现产品存在的质量问题,从而进行及时修复,确保产品质量符合标准,提高产品竞争力。

流程取样在出货前,需要从生产线上随机抽取样品进行检测,保证样品的代表性。

实验检测对样品进行严格的实验检测,检测项目包括外观、性能、安全等方面,确保产品符合相关法规和标准。

分析结果根据实验检测结果,生成出货检测报告,清晰记录产品各项指标数据,明确产品的质量情况。

实施出货检测的好处保障消费者权益避免质量问题通过出货检测,公司可以提前发现产品存在的质量问题,避免产品流入市场后影响消费者体验,保障消费者权益。

信任建立消费者看到公司进行出货检测,会更加信任公司的产品质量,增强消费者对公司的认可度,建立长期合作关系。

公司经济效益避免召回损失若产品存在质量问题,未经过出货检测直接投放市场,可能导致召回损失,影响公司经济利益。

通过出货检测可以避免这种损失的发生。

提升市场竞争力提供出货检测报告可以增加产品的竞争力,吸引更多消费者选择公司的产品,从而提升市场占有率,增加销售收入。

样品出货管理程序(含表格)

样品出货管理程序(ISO9001-2015)1.目的:规范公司样品制作、检验、签样、登记及出货管理,使样品出货流程予以规范化、标准化。

2.范围:公司样品制作申请、评估、制作、检测及送样等过程。

3.职责3.1业务部:打样申请、客户签样跟进.3.2研发部:样品制作、登记管理。

3.3品保部:样品可靠性测试与保存管理。

4.定义4.1普通样品:本公司已在生产的产品,此类产品送样为“普通样品”,因普通样品为在制产品,无需另出BOM等技术资料。

4.2特殊样品:需对本公司现有产品进行修改的产品或公司自主开发设计的产品,此类产品送样为“特殊样品”,需另行出BOM等技术资料。

5.程序5.1样品制作申请当有样品制作需求时,由业务部作成“样品申请单”,经总经理批准后,移交研发部制作。

5.2样品种类及制作责任单位样品由研发部统一安排制作与自检,品保部安排样品验证性检验。

若是从现有产品修改制作,则由研发按要求进行样品制作并送检;若需立项进行新产品开发,则由研发部按《设计开发管理程序》进行新品开发。

5.3样品检验样品制作好后,研发部需进行样机测试。

检测需作成“样品检测记录”上,并将结果及检验人员详细记录在申请单上。

5.4可靠性实验研发测试通过后,需进行可靠性实验,同时品保部也需进行可靠性实验验证,并留下记录。

5.5当所有验证通过后,由研发制作《样品承认书》交业务给客户送样。

5.6业务部将样品及《样品承认书》送给客户,并跟进客户回签样品,回签之样品由品保部保存。

5.7样品管理:样品由研发部按仓库物料管理方法管理,建立帐卡。

业务部以“样品申请单”为样品领用依据,研发部需确保帐物卡一致。

5.8打样留样打样人员需多打一个样,以避免客户未回签样品需导致我司无样品情况发生。

5.9样品编号登记样品打样好后,对样品进行编号,编号格式为:S1*******-0001(150428为日期;01为第1款样品;0001样品总流水号)。

样品做好后,打样人员对样品编号,编号后登录到“样品登记表”上,以便跟进签样。

样品流程追踪记录表

通知单号/SPNS No.:送样次数/Times:日期/Date:客户/Customer:

品号 & 版本/Part No. & Rev.:品名/Part Name:01工程计划表/PPC 01绕线总数量/Winding Total:02治、套具/Tooling & Fixture 02绕线不良数/Winding Defects:03图面/Drawing 03不良率/Defects Rate:04原料证明/Raw Mat'l Certificate 04不良描述/Defects Description:05物料清单/BOM 06制程管制计划/PMP 07工作指示/WI

01生产总投入数/Production Total:02生产不良数/Production Defects:线材/供应商:

03不良率/Defects Rate:绕线圈数:

04不良描述/Defects Description:绕线方向:

单重(g):

01绕线机台:

01通过:02检测设备:

相关文件:02不通过:01

详细描述:02

改善措施:03

送样数量/Sample Qty.:寄出日期/Send Date:03备注:追踪单号/Tracking No.:Prepared By/拟定人:Checked By/检查人:Approved By/审核人:

绕线参数/Winding Parameters 机器 & 设备/Machine & Equipment Customer Feedback/客户反馈

出货资料/Outgoing Data 样品流程追踪记录表Sample Flow Record

项目/Item

生产状况/Production Status 样品问题点分析与改善方法。

工作报告 出货证明范本

出货证明范本出货证明范本出货检验报告备注:以上为本公司实际检验结果保证确认无误此致盖章GSD-FOR-704-05REVA/3第二篇、出货样表格模板出货证明范本样品间主管签字:年月日第三篇、收货证明(出库单)出货证明范本收货证明上海瀛同:我司已经收到与贵司合同(销售合同号)项下货权,货物名称:焦炭,货物数量:相关出/入库费用、仓储费、运输费等全部相关费用由我司自行与物流公司结清。

特此说明。

买方xx年xx月xx日第四篇、出货委托书模板出货证明范本出口货物委托书第五篇、货物签收单模版出货证明范本货物签收单年月日收货单位:收货地址:联系人:联系电话:第六篇、出库证明出货证明范本出库证明xxxxxxxxxx集团有限公司:我单位在开展“xxxxxxxxxxxx推广”消费者促销活动中合计出库以下产品:特此证明!客户经理签字:经销商签字及盖章:区域经理签字:年月日省级经理签字:第七篇、出货保证书出货证明范本可以产品质量保证书单号:本文件及附件包括以下:产品质量保证书,乙方给甲方的采购订单及甲方产品的详细信息质量报告及备注。

供货方(以下简称甲方)负责人:购买方(以下简称乙方):负责人:1.按照附件中乙方提供给甲方的采购订单内的单价的情况下,甲方保证所交货物满足以上文件所要求之内容并保证产品规格、数量、质量、包装方式等等相关的内容。

2.甲方保证按照约定时间及约定方式交货给乙方,若延迟交货期12小时以上,甲方以全部货款的__℅向乙方支付违约金,并赔偿乙方因甲方延迟交货造成的相关损失(包括乙方客户对乙方的索赔、罚款等);延迟交货超过24小时的,乙方有权单方取消订单并不就此致承担任何的违约责任,甲方以全部货款的__℅向乙方支付违约金,并赔偿乙方因甲方延迟交货造成的相关损失(包括乙方客户对乙方的索赔罚款等)。

3.甲方保证严格按照乙方的质量要求完成产品的生产,若所交货物不符合约定的质量要求的,乙方有权拒收全部货物,并由甲方向乙方全额返还已支付的定金及货款,并向乙方赔偿因乙方不能及时向其客户交货而造成的所有损失(包括乙方客户对乙方的索赔、罚款等)。

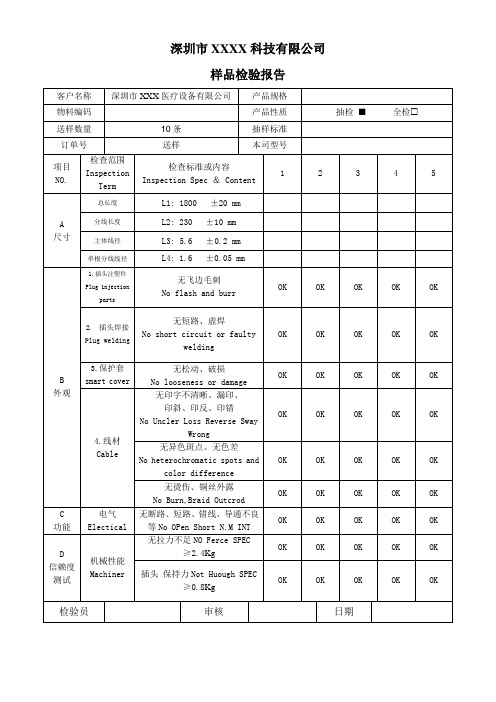

线束样品出货检测报告

样品检验报告

客户名称 深圳市 XXX 医疗设备有限公司 产品规格

物料编码

产品性质

送样数量

10 条

抽样标准

订单号

送样

本司型号

检查范围

项目

检查标准或内容

Inspection

1

NO.

Term

Inspection Spec & Content

总长度

L1: 1800 ±20 mm

No heterochromatic spots and OK

OK

OK

color difference

无烫伤、铜丝外露 No Burn,Braid Outcrod

OK

OK

OK

C

电气

无断路、短路、错线、导通不良

OK

OK

OK

功能 Electical 等 No OPen Short N.M INT

无拉力不足 NO Ferce SPEC

OK

OK

OK

D

≥2.4Kg

信赖度 机械性能

测试

Machiner 插头 保持力 Not Huough SPEC

OK

OK

OK

≥0.8Kg

检验员

审核

日期

全检

4

5

OK

OK

OK

OK

OK

OK

OKΒιβλιοθήκη OKOKOKOK

OK

OK

OK

OK

OK

OK

OK

OK

OK

Plug welding

welding

B 外观

3.保护套 smart cover

无松动、破损 No looseness or damage