核黄素微生物发酵工艺

维生素b2 合成法

维生素b2 合成法维生素B2,又称核黄素,是一种水溶性维生素,对人体的生长发育、调节新陈代谢等具有重要作用。

以下是维生素B2的合成方法:维生素B2的主要合成方法为化学合成和微生物发酵两种。

其中,化学合成法是通过有机合成的方式合成维生素B2,而微生物发酵则利用某些微生物的代谢产物来自然合成维生素B2。

化学合成法:化学合成法主要是通过有机合成化学反应将简单化合物合成成维生素B2。

该方法的主要步骤包括:1. 预处理:将起始原料进行预处理,如氧化反应、酰化反应等。

2. 合成核黄素酮:使用特定的合成方法将起始原料合成成核黄素酮。

3. 还原:通过还原反应将核黄素酮还原成核黄素。

4. 活化:将核黄素进行活化,产生维生素B2。

微生物发酵法:微生物发酵法是利用某些微生物的代谢产物来自然合成维生素B2。

一种常用的微生物发酵方法是利用大肠杆菌进行发酵。

具体步骤包括:1. 选择菌株:选择适合合成维生素B2的菌株。

2. 培养基配方:选择合适的培养基并添加必需营养物质,如糖类和氮源等。

3. 发酵条件控制:控制发酵条件,包括温度、pH值、氧气供应等。

4. 收获和提取:在发酵完成后,收获菌液并提取其中的维生素B2。

维生素B2合成法是通过化学合成和微生物发酵来实现的,两种方法各有优劣。

化学合成法可以在短时间内大规模生产,但对环境污染较大。

微生物发酵法则更加环保,但生产效率较低。

维生素B2,也被称为核黄素或核黄素磷酸盐,是一种重要的维生素,它在体内参与能量代谢和细胞分裂过程。

维生素B2可以通过化学合成的方法获得。

维生素B2的化学结构由核黄素与磷酸盐组成,其合成方法主要分为以下步骤:1. 合成核黄素:核黄素是维生素B2的活性形式,可以通过对庚酮的加氢还原得到。

该反应会使用催化剂和氢气进行。

2. 磷酸化反应:将合成的核黄素与磷酸反应形成核黄素磷酸盐。

这个反应可以通过将核黄素与磷酸进行酯化反应获得。

维生素B2的化学合成方法主要应用于工业生产中,以实现大规模生产和满足市场需求。

维生素b2生产工艺流程

维生素b2生产工艺流程

《维生素B2生产工艺流程》

维生素B2,也称核黄素,是一种重要的维生素,对人体的新陈代谢和神经系统发挥着重要作用。

它广泛存在于动植物的组织中,也称为天然维生素B2。

由于维生素B2在人体内的代谢速度很快,因此每天需要通过食物摄入一定量的维生素B2来满足人体的生理需求。

维生素B2的生产工艺流程可以分为化学合成和微生物发酵两种方法。

在化学合成方法中,通过一系列的有机合成反应,从简单的化合物中合成出维生素B2。

这种方法具有工艺简单、生产成本低等优点,但同时也存在环境污染严重、原料利用率低等缺点。

因此,目前工业上更多地采用微生物发酵法来生产维生素B2。

在微生物发酵工艺流程中,选择了产量高、生长速度快的微生物菌株,如链球菌和放线菌等,并通过不断地优化培养基、发酵条件和提高发酵产物的合成利用率,使得维生素B2的生产成本不断降低。

此外,工艺流程中还会采取分离纯化、结晶等工艺步骤,以获取高纯度的维生素B2。

最终,经过多道工艺流程,生产出的维生素B2产品将符合国家标准,可以广泛应用于食品、医药等领域,满足人们对维生素B2的需求。

综上所述,《维生素B2生产工艺流程》是一种综合了化学合

成和微生物发酵两种方法的工艺流程,通过不断优化和改进,为人们提供了高质量的维生素B2产品。

维生素B2

维生素B2(vitamin B2)又称核黄素(riboflavin),国内约有l0家核黄素生产商。

目前国内外广泛采用微生物发酵法工业生产维生素B2。

能够产生维生素B2 的微生物有细菌、真菌和霉菌,工业生产中主要以阿舒假囊酵母(Eremotherecium ashbyii)为生产菌种。

维生素B2 的工业发酵一般为二级发酵,发酵液先沉淀再氧化进行分离提纯。

发酵培养基中以植物油、葡萄糖、糖蜜或大米等作为主要碳源,植物油中以豆油对维生素B2产量的促进效果最为显著,有机氮源以蛋白胨、骨胶、鱼粉、玉米浆为主,无机盐有NaCl、K2HPO4、MgSO4。

种子扩大培养和发酵的通气量要求均比较高,通气比一般在1.0,罐压0.05 MPa左右,搅拌功率要求比较高。

阿舒假囊酵母的最适生长温度在28~30 ℃,种子培养34~38h后接入发酵罐,发酵培养40h 后开始连续流加补糖,发酵液的pH值控制在 5.4~6.2,发酵周期为150~160h。

维生素B2的产量在50 g/L左右。

维生素B2的分离提取与纯化:发酵液酸化后加热,然后加入黄血盐、硫酸锌沉淀蛋白,过滤后滤液调pH 1.5~2.0酸化,静置20~40h沉淀,压滤后将沉淀物酸溶,加入硝酸铵,氧化抽提,氧化液经结晶、过滤后,湿晶在80 ℃以下干燥20h,得到维生素B2成品。

维生素b2发酵生产工艺

维生素b2发酵生产工艺维生素B2是一种重要的维生素,也被称为核黄素。

它在人体内起着多种重要的作用,包括参与能量代谢、细胞增殖、神经系统正常功能等。

因此,维生素B2的生产工艺对于满足市场需求和保障人们身体健康非常重要。

维生素B2的主要生产工艺是通过发酵生产。

下面是维生素B2的发酵生产工艺的简要描述:首先,选择合适的微生物菌种。

目前常用的微生物菌种有琥珀杆菌、毛球菌等。

这些菌种具有较强的维生素B2合成能力和较高的发酵稳定性。

然后,制备菌种培养液。

将选定的菌种接入菌种培养基中,通过搅拌培养、控制温度、pH值和营养物质浓度等条件,使菌种培养液优选培养。

接下来,进行发酵生产。

将菌种接入生产发酵罐中,进行批量发酵。

发酵罐内控制温度、pH值、氧气含量等条件,以达到最佳发酵状态。

同时,添加适量的碳源、氮源、无机盐等营养物质,促进菌种维生素B2的合成。

同时,发酵过程中要进行增产调控。

通过优化发酵条件、添加促进剂、调节发酵参数等手段,进一步提高维生素B2的产量和发酵稳定性。

发酵完成后,进行分离和提纯。

将发酵液进行过滤、沉淀等操作,分离出维生素B2。

接着,通过提纯和结晶等工艺步骤,得到纯度较高的维生素B2成品。

最后,对成品进行包装和质检。

将维生素B2成品进行包装,以确保其质量和安全性。

同时,进行质量检验,包括成分分析、微生物检测等,以确保成品符合相关标准和要求。

维生素B2的发酵生产工艺在近几十年得到了不断改进和优化,以提高产量、质量和工艺稳定性。

同时,随着生物工程和发酵技术的发展,新的生产工艺也在不断涌现,进一步推动了维生素B2的生产和应用。

综上所述,维生素B2的发酵生产工艺是一个复杂的过程,需要选择合适的菌种、优化发酵条件、进行增产调控、进行分离和提纯等步骤。

通过不断改进和创新,可以提高维生素B2的产量和质量,满足市场需求,为人们提供健康的营养补充品。

维生素b2生产工艺

维生素b2生产工艺维生素B2(又称核黄素)是一种水溶性维生素,具有重要的生理功能。

它可以促进碳水化合物、脂肪和蛋白质的代谢,维持眼睛、皮肤和神经系统的健康状态。

在工业上,维生素B2通常是通过微生物发酵生产的。

维生素B2生产工艺主要包括以下几个步骤:1. 微生物培养:维生素B2的生产通常采用大肠杆菌或黄色链霉菌进行发酵。

首先需要培养这些微生物,并提供适当的营养物质,如碳源、氮源和矿物质等,以促进它们的生长和繁殖。

2. 发酵过程:在发酵罐中,将培养好的微生物接种到发酵基质中。

发酵基质通常由含有葡萄糖、磷酸盐和氨基酸等成分的培养基组成。

在适当的温度、pH和氧气供应条件下,微生物会进行有氧呼吸并产生维生素B2。

3. 维生素提取:当发酵过程达到一定阶段时,维生素B2会被微生物分泌到发酵液中。

然后可以采用离心或过滤等方法将微生物体和其他杂质分离,得到纯净的发酵液。

4. 结晶和纯化:发酵液中的维生素B2通过加盐酸以及其他化学药剂进行处理,使维生素B2结晶。

然后,通过过滤、洗涤和干燥等步骤,将结晶的维生素B2纯化。

5. 包装和质量控制:纯化后的维生素B2会经过粉碎、筛分和包装等步骤,以便于使用和销售。

同时需要进行质量控制,包括对维生素B2含量、纯度和微生物污染等进行检测。

需要注意的是,维生素B2的生产过程需要保证微生物培养和发酵条件的稳定性,以获得高产量和高纯度的维生素B2。

同时,工艺过程中需要控制污染和杂质的产生,以确保最终产品的质量和安全性。

以上是维生素B2生产的主要工艺步骤,通过合理的操作和控制,可以获得高质量的维生素B2产品,满足市场需求。

随着科学技术的发展,维生素B2生产工艺也在不断改进和优化,以提高生产效率和产品质量。

核黄素微生物发酵工艺

核黄素微生物发酵工艺动医104班17110417国梦婕摘要:本文简介了核黄素的理化特性,概述了其在动物生长、饲料、疾病防治等方面的作用,重点介绍了微生物发酵产核黄素生产工艺的特点,工艺过程,设备,质量检测等内容,并展望了其发展。

关键词:核黄素;生产工艺;微生物;发酵核黄素又称维生素B2(VB2)、维生素G或乳黄素,属于水溶性B族维生素,1920 年被第一次发现,1931 年第一次从卵蛋白中分离出来,1935 年核黄素的化学结构被鉴定[1]。

其辅酶形式是黄素单核苷酸和黄素腺嘌呤二核苷酸。

核黄素是自然界中存在广泛的一种氨基酸,是哺乳动物必需的一种营养物质。

与其它的B族维生素相同,核黄素在动物体内的储存是有限的,因此,需要每日由饮食提供。

1核黄素的分子结构及理化特性1.1核黄素的分子结构核黄素的分子式是C17H20O6N4,分子量为376.36。

系统命名为7,8-二甲基-10-(1'-D-核糖基)-异咯嗪。

1.2核黄素的理化特性核黄素是一种黄色到橙黄色细针状晶体,微臭,微苦,是一个核糖醇侧链的异咯嗪的衍生物。

其在常温下稳定,在278~282 ℃熔融并且分解(约在240 ℃时变色),并且不受氧气影响。

核黄素微溶于水,在27.5 ℃下,溶解度为12 mg/100mL,核黄素水溶液呈黄色并有绿色荧光。

其稍溶于乙醇、环已醇、苯甲醇、乙酸,不溶于乙醚、氯仿、丙酮和苯,可溶于氯化钠溶液,易溶于稀的氢氧化钠溶液,在碱性溶液中容易溶解,在强酸溶液中稳定。

耐热、耐氧化。

光照及紫外照射引起不可逆的分解。

2核黄素的生物作用核黄素是机体必需微量营养素之一,具有广泛的生理机能,被世界卫生组织(WHO)列为评价人体生长发育和营养状况的六大指标之一。

在生物体内,核黄素以黄素单核苷酸和黄素腺嘌呤二核苷酸的形式存在,直接参与碳水化合物、蛋白质、脂肪的生物氧化作用,在生物体内具有多种生理功能。

因而核黄素在食品、饲料、医药工业等方面具有广泛的应用前景[2-4]。

发酵法生产核黄素菌种和工艺

发酵法生产核黄素菌种和工艺

维生素B2(Vitamin B2)又称核黄素,是一种重要的维生素。

它是人体细胞中促进氧化还原的重要物质之一,还参与体内糖、蛋白质、脂肪的代谢,并有维持正常视觉机能的作用,人体如果缺乏核黄素,就会影响体内生物氧化的进程而发生代谢障碍,继而出现口角炎、眼睑炎、结膜炎、唇炎、舌炎、耳鼻粘膜干燥、皮肤干燥脱屑等。

2004年我国维生素B2出口1633吨,出口金额2433万美元。

主要出口国为日本、美国、德国、韩国、西班牙、英国等。

低含量饲料级VB2产品主要出口荷兰与美国。

而高含量(96%和98%)主要销往印度、美国和德国。

国外的主要生产商与提供商为美国的罗氏、德国的巴斯夫与日本的武田等,而我国的主要生产商为湖北广济药业与上海迪赛诺两家,只有他们能够提供高质量的维生素B2,广济药业为发酵法生产,专业生产维生素B2及衍生产品。

而上海迪赛诺主要用合成法生产。

未来的需求主要是在饲料级产品,欧洲与北美需求增长适中,中欧、俄罗斯,特别是亚洲需求旺盛。

国内肉制品行业现在过多依赖这些饲料添加剂。

目前,维生素B2的市场缺口为2000-3000吨,且市场需求增长率为14-15%,而广济药业的生产能力每年1300吨,上海迪赛诺为每年700吨,最近完成检修扩产,再进一步扩产还没有计划。

在此时期生产维生素B2进入市场,发展空间巨大,利润丰厚。

由于市场前景广阔,德国BASF公司正在扩产。

我们的技术:

生产菌:枯草芽胞杆菌(Bacillus subtilis)

发酵水平:20-25g/L

发酵时间:70小时

提取率:80-90%

产品规格:98% 与 80%。

以豆渣为原料固态发酵生产核黄素

以豆渣为原料固态发酵生产核黄素引言核黄素(Riboflavin),又称维生素B2,是一种重要的水溶性维生素。

它作为辅酶参与人体内氧化还原反应,对维持细胞正常的新陈代谢起着重要作用。

由于核黄素在人体内不能合成,因此必须通过食物摄取。

目前,市面上的核黄素主要来自于化学合成,但这种方法产生的核黄素含有杂质,并且存在环境污染的风险。

因此,寻找一种生产核黄素的新方法具有重要意义。

在过去的几年中,越来越多的研究者开始探索利用微生物发酵的方法来生产核黄素。

豆渣作为一种丰富的廉价资源,在固态发酵中展现了巨大的潜力。

本文将介绍使用豆渣为原料进行固态发酵生产核黄素的方法和步骤。

材料和设备材料•豆渣:100克•若干种核黄素发酵菌•发酵基质(例如:麦麸、玉米粉等)•高温、高湿度环境下的培养基设备•培养箱•微量离心机•无菌培养皿•离心管•称量仪器实验步骤步骤1:准备发酵基质1.将麦麸或玉米粉等发酵基质加入适量的水中,混合均匀,形成糊状物。

2.将糊状物均匀地铺在培养皿中,覆盖好,放置在高温、高湿度的环境中,进行预培养。

步骤2:准备发酵菌种1.从已有的核黄素生产菌株中挑选出适合本实验的菌种。

2.将选好的菌株接种于适量的富含营养物的培养基中,进行静态培养。

3.培养一定时间后,通过离心,将菌体进行收获。

步骤3:发酵过程1.将豆渣用清水冲洗干净,晾干备用。

2.将晾干的豆渣与发酵基质充分混合,使得豆渣与发酵基质均匀接触。

3.将均匀混合的样品装入无菌培养皿中,并在培养箱中进行发酵反应。

4.适时检测发酵样品的酸碱度、温度和湿度,并进行相应的调整。

步骤4:收获和提取核黄素1.在发酵反应结束后,取出培养皿中的发酵样品。

2.将样品置于离心机中进行离心,将液体和固体分离。

3.将液体部分取出,利用高效液相色谱(HPLC)等分析技术进行核黄素的定量分析。

结果与讨论经过一系列的实验操作,成功地以豆渣为原料,通过固态发酵的方式生产了核黄素。

实验结果表明,豆渣作为发酵基质可以提供充足的营养物质,促进菌株的生长和核黄素的产生。

核黄素生产工艺

核黄素生产工艺核黄素是一种维生素B族中的一员,也叫做维生素B2,是人体必需的一种营养物质。

在生产工艺中,核黄素的生产技术主要有化学法和微生物法两种方法。

1. 化学法核黄素化学法生产流程包括以下几个步骤:(1)预处理原料:将硫酸铵、氢氧化钠、硝酸、双氧水等原料进行预处理,获得高纯度的原料。

(2)反应制备:将经过预处理的原料按一定比例混合,并经过反应,产生核黄素中间体。

(3)还原反应:将核黄素中间体进行还原,获得核黄素。

(4)结晶:将还原后的核黄素溶液进行结晶,获得纯度较高的核黄素晶体。

(5)干燥:将核黄素晶体进行干燥,获得最终产品。

2. 微生物法微生物法生产核黄素的基本流程如下:(1)选材:通过筛选和鉴定,选出一株产核黄素的高效菌株。

(2)预处理:将菌株进行预处理,获得高活性的菌种。

(3)发酵:在合适的发酵条件下,进行核黄素的生产。

菌株在一定的条件下,通过代谢生产核黄素。

(4)分离纯化:将发酵后的菌液进行分离纯化,分离出核黄素。

(5)结晶干燥:将分离出的核黄素进行结晶干燥,获得最终产品。

微生物法相比于化学法,更加环保、节能、资源利用效果更好,但需要对生产设备、工艺、微生物用量等进行严密管理,确保产品质量和安全等因素。

总体来说,两种核黄素生产方法各有优缺点。

化学法生产成本更低、稳定性更高,但生产过程中可能会产生环境污染。

微生物法则更加环保,但生产周期长,成本也相对较高。

当前,微生物法已经成为主流的核黄素生产方式,但化学法的开发仍持续进行,以降低其生产成本和对环境的影响,同时也能为某些化学产品提供相关支持和应用。

核黄素生产工艺

核黄素生产工艺核黄素(Vitamin B2),也被称为黄色素、维生素G。

它是一种水溶性维生素,对人体具有重要的生理功能。

核黄素在机体中作为辅酶参与多种酶的催化作用,对蛋白质、脂肪和碳水化合物的代谢起着重要的调节作用。

由于核黄素的重要性,其生产工艺也备受关注。

核黄素的生产工艺可以分为天然源法和人工合成法两种。

天然源法是通过酵母或霉菌发酵来产生核黄素,而人工合成法则是利用化学合成的方法来生产核黄素。

在天然源法中,首先要选取适合发酵的菌种。

常用的菌种包括酵母菌和黑曲霉。

这些菌种能够利用廉价的碳源(如糖蜜、麸皮)进行发酵,产生核黄素。

同时还需要优化菌种培养条件,包括温度、pH值、氧气供应等参数的控制,以提高核黄素的产量。

发酵液经过过滤、浓缩、提纯等步骤后,得到核黄素的原料。

人工合成法是通过合成工艺来生产核黄素。

原料通常是化学品,包括苯乙酮、裂解焦油等。

这些原料经过一系列的化学反应,如羟甲基化、环化、加氢等步骤,最终合成核黄素。

这种工艺的优点是可以实现规模化生产,而且产量较高。

然而由于合成过程中使用了多种有机溶剂,处理废水和废气会带来一定的环境污染问题。

无论是天然源法还是人工合成法,提纯工艺都是核黄素生产的关键步骤。

一般来说,提纯工艺包括沉淀、溶解、结晶、过滤等步骤。

由于核黄素的物理性质与其他杂质有所不同,因此可以通过适当的溶剂选择、温度控制和pH调节等方式,将核黄素与其他杂质分离。

最终得到纯净的核黄素产品。

核黄素生产工艺的目标是提高核黄素的产量和纯度,并降低生产成本。

为此,科研人员一直致力于寻找更高效的菌种、优化发酵条件,以及开发更环保的合成方法。

同时,还需要加强废弃物的处理和资源利用,减少环境污染。

总之,核黄素的生产工艺是一个综合性的过程,需要在发酵、合成和提纯等方面进行科学的设计与控制。

通过持续的研究和技术革新,我们有望进一步提高核黄素生产的效率和质量,为人们的健康作出更大的贡献。

维生素b2生产工艺流程

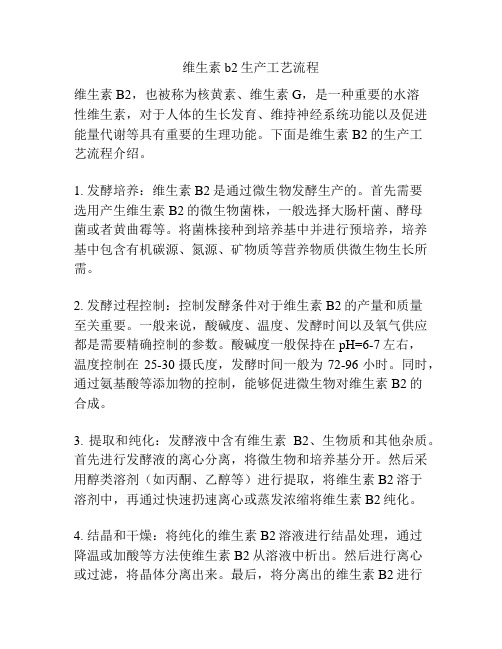

维生素b2生产工艺流程维生素B2,也被称为核黄素、维生素G,是一种重要的水溶性维生素,对于人体的生长发育、维持神经系统功能以及促进能量代谢等具有重要的生理功能。

下面是维生素B2的生产工艺流程介绍。

1. 发酵培养:维生素B2是通过微生物发酵生产的。

首先需要选用产生维生素B2的微生物菌株,一般选择大肠杆菌、酵母菌或者黄曲霉等。

将菌株接种到培养基中并进行预培养,培养基中包含有机碳源、氮源、矿物质等营养物质供微生物生长所需。

2. 发酵过程控制:控制发酵条件对于维生素B2的产量和质量至关重要。

一般来说,酸碱度、温度、发酵时间以及氧气供应都是需要精确控制的参数。

酸碱度一般保持在pH=6-7左右,温度控制在25-30摄氏度,发酵时间一般为72-96小时。

同时,通过氨基酸等添加物的控制,能够促进微生物对维生素B2的合成。

3. 提取和纯化:发酵液中含有维生素B2、生物质和其他杂质。

首先进行发酵液的离心分离,将微生物和培养基分开。

然后采用醇类溶剂(如丙酮、乙醇等)进行提取,将维生素B2溶于溶剂中,再通过快速扔速离心或蒸发浓缩将维生素B2纯化。

4. 结晶和干燥:将纯化的维生素B2溶液进行结晶处理,通过降温或加酸等方法使维生素B2从溶液中析出。

然后进行离心或过滤,将晶体分离出来。

最后,将分离出的维生素B2进行干燥处理,去除水分以提高稳定性。

5. 包装和检验:经过干燥的维生素B2根据生产需求进行包装,并同时进行质量检验。

质量检验包括外观检查、含量分析、溶解度测试等,以确保维生素B2的质量合格。

以上就是维生素B2生产工艺的主要流程。

为了提高生产效率和产品质量,制定良好的发酵控制和纯化工艺是非常重要的。

同时,要注意环保和资源节约,采取合理的废水处理、能源利用等措施,促进可持续发展。

核黄素工艺

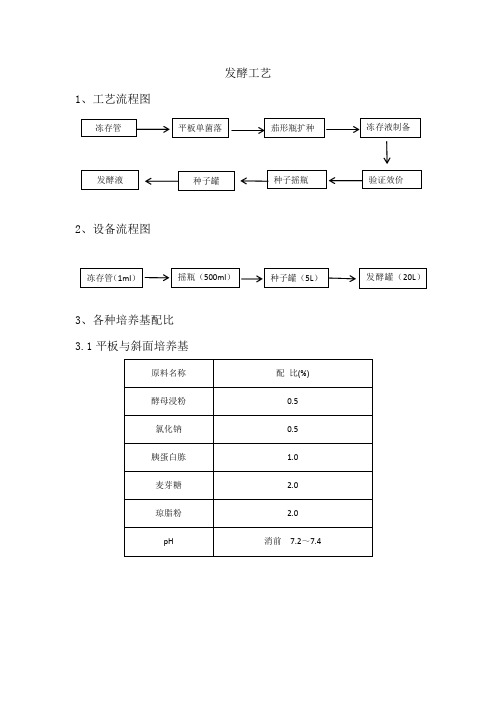

发酵工艺

1、工艺流程图

2、设备流程图

3、各种培养基配比 3.1平板与斜面培养基

3.2种子罐及发酵罐培养基(摇瓶种子配方同一级种子罐)

4、工艺条件

4.1种子制备

4.1.1 摇瓶种子制备

(1)装液量:85mL/500mL

(2)接种量:每瓶接2支甘油管(1ml)

(3)培养条件:37℃,100rpm,培养7-12h

4.1.2 一级种子罐(5L)

(1)接种量5%

(2)装液量3L

(2)PH起始调至6.8

(3)起始转速:300rpm

(4)溶氧:不控溶氧,8小时开始每小时增加搅拌20,通风:1:1。

(5)转罐标准:20≤OD≤25,800≤FB≤1100,大概在18-21h

4.1.3 发酵罐(20L)

(1)装液量10 L

(2)三级发酵,接种量10-15%

(3)发酵温度40℃

(4)起始转速300-750 rpm

(5)通气量0.5-1.2

(6)溶氧不低于20%

(7)每3h检测菌浓度和残糖含量,后期补料后检测频率改为每2h取样一次(8)残糖控制6-10 g/L

(9)发酵终止在45-48h,发酵过程中体积过大分料

5、样品检测方法。

核黄素的制备与应用研究

8生物技术世界 BIOTECHWORLD核黄素又称VB2,系统命名为 7,8—二甲基—10(1’—D—核糖醇基)—异咯嗪,分子式为C17H20O6N4,结构式如图 1-1 。

微溶于水,是一种水溶性微生素,在27.5℃下,溶解度为0.12mg/mL,易溶于碱性溶液,在强酸溶液中稳定。

耐热、耐氧化,光照及紫外照射引起不可逆的分解。

在机体内以黄素单核苷酸(FMN)和黄素腺嘌呤二核苷酸(FAD)两种形式辅酶参与氧化还原反应,起到递氢的作用,与机体的能量代谢密切相关,在糖类、脂类、蛋白质代谢中起着重要作用。

核黄素的生产方法有提取法、化学合成法、微生物发酵法和半发酵半合成法,从环保和经济这个角度出发,微生物发酵法是目前核黄素各大生产企业普遍采用的方法。

核黄素产量的约65%作为饲料添加剂,约15%应用于医药,约20%用于食品营养增强剂。

(如图1)湖北省职业教育科学研究课题基金项目:基于生物制药行业的人才需求与高职院校生物制药专业建设发展研究(G2014B016号)作者简介:吴佳新,1968年出生,男,副教授,研究方向:生物制药与药品质量管理。

1 核黄素的生产方法核黄素的生产方法主要有四种:提取法、化学合成法、半发酵半合成法、微生物发酵法。

微生物发酵法是核黄素生产商采用的主要方法。

1.1 提取法乳制品、牛肝脏、酵母等核黄素含量较高,从这些原料中萃取核黄素的方法叫提取法,提取法效率低、产量不高,不适合大规模工业化生产。

1.2 全化学合成法与半发酵半合成法核黄素的分子结构分为核糖、二甲苯胺、巴比妥酸三部分。

化学合成法一般是以葡萄糖为起始原料,经过氧化、转化、内酯化,还原成核糖后,先与二甲苯胺缩合经氢化合成核糖胺,再经偶合与巴比妥酸环合成核黄素。

化学合成步骤繁琐,并产生大量的副产品,分离提纯困难且成分高;化学合成过程要使用汞剂,对产品和环境造成污染。

目前该方法已逐步被微生物发酵法取代。

先采用微生物发酵法生产D –核糖,再以D –核糖为原料通过合成法生产核黄素,称为半发酵半合成法,长期以来是核黄素工业化生产的主要方法。

核黄素生产工艺

核黄素生产工艺一、概述核黄素是一种重要的维生素,能够参与人体内多种代谢过程,对人体健康具有重要作用。

本文将介绍核黄素的生产工艺。

二、原料准备1. 糖类:糖蜜、葡萄糖等;2. 氮源:酵母粉、氨水等;3. 磷源:磷酸盐等;4. 微量元素:镁盐、铁盐等。

三、发酵过程1. 发酵菌株的选取:选择高效核黄素生产菌株进行培养和扩增;2. 培养基配制:按照一定比例加入糖类、氮源、磷源和微量元素制成培养基;3. 接种发酵罐:将培养基加入发酵罐中,经过灭菌处理后接种菌株,开始发酵;4. 发酵条件控制:在适宜的温度(30-37℃)、pH(6-7)和通气条件下进行发酵,同时添加适量的氨水调节pH值;5. 发酵时间控制:根据不同菌株和条件控制发酵时间,一般为24-48小时。

四、提取和纯化1. 发酵液的收集:将发酵罐中的发酵液经过离心、过滤等处理,得到含有核黄素的菌体和发酵液;2. 菌体破碎:将菌体经过超声波、高压均质等处理,使其破裂释放出核黄素;3. 溶解和分离:将破碎的菌体在适宜条件下溶解,利用离子交换层析、凝胶层析等技术分离出核黄素;4. 纯化和干燥:通过进一步的纯化步骤(如逆流层析、高效液相色谱等)得到高纯度的核黄素,并通过冷冻干燥等方法进行干燥。

五、质量控制1. 原料检测:对原料进行检测,确保其符合生产要求;2. 发酵过程监控:对发酵过程进行监控,确保温度、pH值、氨水用量等符合要求;3. 产品检测:对生产出来的核黄素进行检测,确保其质量符合标准;4. 环境卫生控制:对生产环境进行卫生控制,确保产品不受污染。

六、总结核黄素的生产工艺需要严格控制各个环节,确保产品质量符合标准。

同时,随着技术的不断发展,新的工艺和方法也在不断涌现,为核黄素的生产提供了更多选择。

pMX45核黄素发酵工艺的研究的开题报告

枯草芽孢杆菌24A1/pMX45核黄素发酵工艺的研究

的开题报告

一、选题背景

枯草芽孢杆菌是一种常见的细菌,在工业上广泛应用于发酵生产、

生物杀虫剂制备等领域。

其中,核黄素也是一种重要的生物合成产物之一,广泛应用于医药、食品、化妆品等领域。

因此,深入研究枯草芽孢

杆菌的发酵工艺,特别是核黄素的生产工艺,具有重要的理论和实践意义。

二、研究目的与意义

本研究旨在优化枯草芽孢杆菌24A1/pMX45核黄素的发酵工艺,提

高核黄素的产量和质量。

通过对不同培养条件(培养基、温度、pH、添

加剂等)的优化,确定最佳的发酵工艺,为枯草芽孢杆菌的产业化生产

提供技术支持。

三、研究内容与研究方法

1. 研究内容

(1)构建枯草芽孢杆菌24A1/pMX45的基因工程菌株;

(2)实验优化不同培养条件下枯草芽孢杆菌的生长和核黄素的生产;

(3)建立核黄素的提取与纯化工艺。

2. 研究方法

(1)基因物理学和生物化学方法构建工程菌株;

(2)响应面法优化不同培养条件;

(3)超滤、离子交换层析等方法提取和纯化核黄素。

四、预期结果与研究意义

预期结果:通过对枯草芽孢杆菌的优化培养,提高核黄素的生产效率和质量。

研究意义:本研究的成果将进一步深入了解枯草芽孢杆菌的生长和代谢规律,为提升生物产业的竞争力、推动城乡发展战略、促进区域经济的发展提供技术支持。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

核黄素微生物发酵工艺动医104班国梦婕摘要:本文简介了核黄素的理化特性,概述了其在动物生长、饲料、疾病防治等方面的作用,重点介绍了微生物发酵产核黄素生产工艺的特点,工艺过程,设备,质量检测等内容,并展望了其发展。

关键词:核黄素;生产工艺;微生物;发酵核黄素又称维生素B2(VB2)、维生素G或乳黄素,属于水溶性B族维生素,1920 年被第一次发现,1931 年第一次从卵蛋白中分离出来,1935 年核黄素的化学结构被鉴定[1]。

其辅酶形式是黄素单核苷酸和黄素腺嘌呤二核苷酸。

核黄素是自然界中存在广泛的一种氨基酸,是哺乳动物必需的一种营养物质。

与其它的B族维生素相同,核黄素在动物体内的储存是有限的,因此,需要每日由饮食提供。

1核黄素的分子结构及理化特性核黄素的分子结构核黄素的分子式是CHON,分子量为。

系统命名为7,8-二甲基-10-(1'-D-核糖基)-异咯嗪。

核黄素的理化特性核黄素是一种黄色到橙黄色细针状晶体,微臭,微苦,是一个核糖醇侧链的异咯嗪的衍生物。

其在常温下稳定,在278~282 ℃熔融并且分解(约在240 ℃时变色),并且不受氧气影响。

核黄素微溶于水,在℃下,溶解度为12 mg/100mL,核黄素水溶液呈黄色并有绿色荧光。

其稍溶于乙醇、环已醇、苯甲醇、乙酸,不溶于乙醚、氯仿、丙酮和苯,可溶于氯化钠溶液,易溶于稀的氢氧化钠溶液,在碱性溶液中容易溶解,在强酸溶液中稳定。

耐热、耐氧化。

光照及紫外照射引起不可逆的分解。

2核黄素的生物作用核黄素是机体必需微量营养素之一,具有广泛的生理机能,被世界卫生组织(WHO)列为评价人体生长发育和营养状况的六大指标之一。

在生物体内,核黄素以黄素单核苷酸和黄素腺嘌呤二核苷酸的形式存在,直接参与碳水化合物、蛋白质、脂肪的生物氧化作用,在生物体内具有多种生理功能。

因而核黄素在食品、饲料、医药工业等方面具有广泛的应用前景[2-4]。

如果机体缺乏核黄素就会影响生物体正常的氧化作用, 引起物质代谢紊乱, 出现一系列的病症, 严重的将会导致死亡。

如鸡的核黄素缺乏,就会导致其消化机能衰退,眼与皮肤抗抵力下降,从而使小鸡易患曲爪病,种鸡则会影响种蛋的孵化率。

猪的核黄素缺乏,就会导致其生长迟缓,四肢僵硬,皮肤破裂,慢性腹泻,眼睛发炎等。

因此,对于集约化养殖来说,核黄素是一种不可缺少的饲料营养成分。

在饲料中适当添加核黄素,不仅能够满足畜禽生长和生产的需要,还能在一定程度上降低疾病的发病率。

3核黄素生产工艺核黄素较早就实现了商业化生产。

目前,国际生产核黄素的工艺方法主要有4种:植物抽提法、化学合成法、微生物发酵法以及半微生物发酵半化学合成法[4]。

其中,微生物发酵法是近年来发展起来的一种经济有效的方法,其生产核黄素具有设备简单、对环境无污染、成本低、生产周期短、产品纯度较高等优点,已经成为国内外工业生产核黄素的发展趋势。

以下将对微生物发酵工艺进行介绍。

微生物菌种自然界中,可以代谢产生核黄素的微生物有很多,包括真菌(如酵母菌),细菌等,而应用于核黄素工业生产的菌种非常少。

在微生物发酵法中,要提高核黄素产量和经济效益的,优良的菌种是必要条件之一[5]。

常用的有棉病阿舒囊霉(Ashbya gossypii )、枯草芽孢杆菌(Bcillus subtilis )和阿舒假囊酵母(Eremothecium ashbyii )等(表1)[4]。

表1 核黄素工业生产中常用菌种菌种名称 学名分类地位 阿舒假囊酵母Eremothecium ashbyii 酵母 Candida flareri酵母Saccharomyces cerevisiae酵母 棉病阿舒囊霉 Ashbya gossypii 霉菌 枯草芽孢杆菌Bcillus subtilis细菌生产过程微生物发酵法生产核黄素,采用三级发酵法。

将在25℃培养成熟的核黄素产生菌的斜面孢子用无菌水制成孢子悬浮液,然后接种于种子培养基中培养(30℃,30~40小时),最后将二级发酵液移种至三级发酵罐发酵(30℃,160小时),得到核黄素发酵液。

→→→→→图1 核黄素发酵生产主要工艺流程随着分子生物技术、基因工程技术等的发展,核黄素生产菌将具备产量高、耗能低、产品纯度低等优点。

姜小山等以阿舒假囊酵母为出发菌株,在合成培养基上诱变筛选得到了数株抗嘌呤拮抗物8-AG的突变株,进行传代和摇瓶发酵试验,发现核黄素的产量比出发菌株最高提高%[6]。

由此可见,利用基因工程等手段选取优良菌种,是非常必要且有效的。

核黄素的微生物发酵法包括两种:固体发酵法和液体深层发酵法。

固体发酵法是以豆渣为原料进行生产的,具有工艺设备简单,原料广泛,技术条件要求较低等特点,但又具有生产效率不高,劳动强度大,生产成本较高等缺点。

液体深层发酵法适用于机械化大量生产,原料的利用率较高,有利于降低生产成本,但却需要较高的设备条件要求,所需原料量大。

图2 深层发酵法生产流程将核黄素从发酵液中提取出来的方法,主要有四种:重金属盐沉淀法、Morehouse 法、酸溶液法和碱溶液法。

过去,工业生产中多采用酸溶液法提取核黄素。

但由于酸溶液法提取核黄素的耗能较大,经一次溶解、结晶,获得核黄素纯度只有60%~70%。

章克昌等成功利用碱溶液法提取核黄素,并经二次分离结晶,获得纯度达%的成品,使得核黄素的提取技术极大提高[7]。

碱溶法提取核黄素不仅收益率高,而且能耗低。

随着离心分离设备的不断改进,碱溶法分离提取核黄素的优越性将越来越明显。

→28℃ →9d28℃ → 3-4d→29-30℃→34-36h29-30℃→170d发酵液图3 核黄素分离提纯汇总测定发酵液中核黄素的含量与质量,主要有四种方法:微生物法、荧光比色法、高效液相色谱技术(HPLC )、核黄素化学发光新方法[8]。

在实际生产过程中,前三种方法,存在的一个很大的缺点是样品的处理和测定都必须在严格的避光条件下进行,并且极易受到干扰。

微生物法虽然灵敏度高,检测限低,可以测到L 浓度,但微生物的培养较缓慢,处理繁杂。

而近年来,化学发光分析方法由于它的↓发酵液预处理???热处理或酸处理等碱溶 直接分离固液分离↓(絮凝)↓(絮凝)↓(不经预处理)高温冷却倾析式离心机 离心过滤 膜过滤离心↓↓↓ ↓ ↓ ↓含核黄素的清夜菌体与核黄素的混合物核黄素提取↓ ↓离心吸附洗脱蒸发结晶水玻璃化学沉淀微生物沉淀回调pH 值沉淀多次萃取然后冷却↓ ↓ ↓ ↓ ↓ ↓ ↓ ↓↓核黄素粗晶体核黄素纯化↓(溶解粗晶体)加热后冷却氧化回收活性炭吸附后过滤↓ ↓ ↓重结晶灵敏度高、分析速度快、方法简便等特点,越来越受到人们的欢迎。

微生物发酵生产的核黄素需要干燥才能制成核黄素成品。

常用干燥方法大致可以分为两种:喷雾干燥法和普通气流干燥法。

张粉艳等研究了核黄素发酵液喷雾干燥的新工艺,采用不同喷嘴孔径可得到不同粒径的颗粒和固体回收率[9],通过压力式喷雾器进行干燥制得固体核黄素超细粉末,采用压力喷雾式雾化能生产小颗粒物料,减少细粉飞扬,从而提高干粉回收率,且喷嘴制造简单,加工方便,在工业上有较广的应用。

生产设备利用微生物发酵生产核黄素过程中,用到的设备主要有:冰箱、灭菌锅、试管、三角瓶、摇床、无菌操作间、离心机、压滤机、小型发酵罐(种子罐),大型发酵罐、蒸汽管道等。

生产中的注意事项首先,整个生产过程中要严格控制在无菌的条件下进行,抗菌素在加入时温度不能太高,防止抗生素失活;其次,发酵罐在使用之前,要进行严格的灭菌,防止杂菌的污染;第三,发酵罐与培养基的灭菌要分开进行;第四,发酵罐进行高温灭菌时,要注意夹套里注水,防止损坏发酵罐;第五,发酵过程中,要注意pH值的变化;第六,注意溶氧的变化;第七,发酵后期要注意加压以维持氧浓度。

4总结与其它方法相比,微生物发酵法也存在一些缺点,例如:在核黄素的后期加工处理过程中,核黄素的分离纯化比较困难,很难制得高纯度的核黄素。

因此,用微生物发酵法制得的核黄素主要应用于饲料行业,而用于制药和食品行业的核黄素大部分还是来自于化学合成法。

但是随着核黄素分离纯化技术的不断改进,微生物发酵法将以其环保、节能、低成本等优点最终取代化学合成法。

参考文献:1.项昭保, 戴传云, 朱蠡庆. 核黄素生理生化特性及其功能[J].食品研究与开发, 2004, 25(12) : 90- 95.2.童朝阳,徐琪寿. 核黄素的药理作用及应用前景[J].军事医学科学院院刊,2003(6):223-2263.杜留云,裘娟萍. 核黄素在动物中的作用[J].江西饲料,2002(2):17-194.仪宏, 朱文正, 张华峰. 核黄素生产技术发展[J].中国食品添加剂, 2003(4) : 14- 17.5.邱蔚然, 高淑红. 发酵法生产核黄素[J].工业微生物, 2000,30(1) : 58- 64.6.姜小山,孙国萍,王淑君等. 核黄素产生菌阿舒假囊酵母抗反馈抑制突变株的选育[J].微生物学报,1997(1):95-100.7.章克昌,吴佩琮,陆文清. 从发酵液中分离提取核黄素[J].无锡轻工大学学报,1998(3):26-308.GB/. 食品中核黄素的测定[S]9.张粉艳,郝红,高新等. 核黄素发酵液喷雾干燥的工艺研究[J].西北大学学报(自然科学版),2002(5):515-518。