钢结硬质合金型胎体性能及其热压金刚石钻头研究

金刚石和硬质合金复合堆焊在钢齿钻头齿面强化中的应用

第 1 卷第 1 6 期

20 0 7年 1月

中 国 矿 业

CHI NA I NG AGAZI M NI M NE

Vo . 6 I 1 ,No 1 .

J n ay 2 0 a u r 0 7

矿 山 ・设 备

金 刚石 和硬 质 合金 复合 堆 焊 在 钢 齿 钻 头 齿 面 强 化 中的 应 用

*

刘清友 王龙龙

( 西南石 油大 学 ・ 都 6 0 0 ) 成 1 5 0

摘 要 :本 文 针 对 目前 用 于钢 齿 牙 轮 钻 头 齿 面 强 化 的 国 产 硬 质 合 金 抗 冲 击 能 力 差 、耐 磨 性 不 足 等 问

题 ,以 钢齿 牙 轮钻 头 基 体 材料 2 Ni 作 为试 验 用 材 ,选 用 具 有 良好 耐磨 性 能 的球 形 硬 质 合 金 和 金 刚 石 0 Mo 作 为齿 面 强 化 材 料 ,采 用 氧 乙 炔堆 焊 工 艺 完 成 了钻 头 基体 材 料 的 表 面 强 化 研 究 ,从 而 提 高 钻 头 基 体 材 料

关 键 词 :钢 齿 牙 轮 钻 头 齿 面 强 化

中 图分 类 号 :T 22 E 4

硬质 合 金 金 刚 石 复 合 堆 焊

文章 编 号 :1 0 — 4 5 (0 7 1 0 2 2 0 4 0 1 2 0 )0 —0 8 —0

文 献 标 识 码 :A

TH E PPLI A CA TI N o oF E A M o ND TH DI AN D TH E AR D H ALLoY Co M PoS TE EPAI W ELDI I R R NG N TRENGTHENI I S NG TH E S UR FACE F E TEEL o TH S Too TH Roo LER Co NE T BI

金刚石与硬质合金的复合堆焊研究

rss n ro ma c h l b u h b te h n t ei p re n s eit tp f r n es al em c et ta h o t do e . a e r m

Ke r s a a s c r i e al y b i - p wed n ; a r r ssa t r le i y wo d : d ma ; a b d l ; u l u l i g we e it n ; lr b t o t o

维普资讯

N0 2 . M a 0 6 y2 0

《 型铸锻件 》 大

HEA VY CAsT G AND 0RGI F NG

金刚石与硬质合金的复合堆焊研究

王龙龙 刘清友 杨 眉

( 西南石油大学 , 四川 6 0 0 ) 1 50

中图分类号 : G 5 T 45 文献标识码 : A

Th s a c o h m p u d Bu l u e d n e we n e Re e r h f rt e Co o n i - p W l i g b t e t t e Ad m a n r i e Al y h a s 齿 面的抗磨 损能力 , 以钢齿牙轮钻头用钢 2 N4 0 iMo作为试 验用材 , 分别采用 进 口硬质合金焊条 、 自制的含有金刚石与球形 硬质合金 的管装 焊条 , 以氧 乙炔焰 为焊接热 源进行 堆焊 , 并对堆 焊层做剪切试验 和耐磨性对 比实验 。试验表明 :耐磨层 与基 体的结合 强度为 6 5MP , 于牙轮钻 头正常 工 2 a 高 况剪切强度 50MP 的要 求。含金 刚石 的复合堆焊层 与用进 口硬质合金焊条 堆焊的堆焊层 相 比, 0 a 只要 焊条 配 方选择合适 , 焊接工艺得 当, 其耐磨性 能将远好于后者 。 关键词 : 金刚石 ; 硬质合金 ; 堆焊 ; 耐磨性 ; 牙轮钻头

煤矿井下定向钻进技术培训系列----钻头

支柱形钻头

平角刮刀钻头 图6.1.8 全面钻头

弧角刮刀钻头

2. 金刚石复合片钻头

(1) 主要产品类型

a) 全面钻头-定向钻头

窄保径反切

宽保径

七齿

图6.1.9 定向钻头

八齿

合理选型:煤层建议选用窄保径、七齿定向钻头; 岩层建议选用宽保径、八齿定向钻头。

2. 金刚石复合片钻头

(1) 主要产品类型

b) 取心钻头

(胎体性能稳定、生产效率低、模 具成本高)

2、无压烧结成型

(胎体性能不稳定,生产效率高)

3、冷压烧结成型

(先成型后烧结,适合结构简单的 批量产品,生产效率高)

2. 金刚石复合片钻头

(1) 主要产品类型

a) 全面钻头 b) 取心钻头 c) 套铣打捞钻头 d) 扩孔钻头 e) 锚杆钻头 f) 石油(煤层气)钻头

图6.1.33 冲击锤头(潜孔锤头)

3. 硬质合金钻头

(2)硬质合金钻头碎岩机理及适用性 a) 回转切削机理

图6.1.34 回转切削示意图

特点:

中等转速、低钻压;低成本;

切削碎岩,钻进效率高。

适用性:

软(1-4级)煤层、沙土层 等—中硬地层(4-6)泥岩、 页岩等

3. 硬质合金钻头

(2)硬质合金钻头碎岩机理及适用性 b) 冲击回转机理

d) 多级组合防突扩孔钻头

图6.1.15 多级组合防突钻头

图6.1.16 组合防突钻孔示意图

2. 金刚石复合片钻头

(1) 主要产品类型

e) 锚杆钻头

半片型

整片型

图6.1.17 锚杆钻头

2. 金刚石复合片钻头

(1) 主要产品类型

f) 石油(煤层气)钻头

金刚石钻头用钎料的研究

收 稿 日期 :2015—10—16 基金项 目:河南省重大科技专项 (141100211100)

渍钎 料浸 润性 试 验 装 置 ,如 图 1所 示 。将 0.15 mm 的 WC颗 粒填 满 “蚊 香 盘 ”缝 隙 ,并 将 足 够 多 的钎 料 放 到 漏 斗 中 ,漏 斗 底 部 出料 口对 准 “蚊 香 盘 ”的正 中 央 ,将

关键 词 : 浸 渍 钎 焊 浸 润 性 能 金 相 组 织 力 学 性 能 中图 分 类 号 :TG42

0 前 言

低熔 点 Mn,Zn元 素含 量来 降低 钎料熔 化 温度 和提 高对 金 刚石胎 体 的润 湿性 。

金 刚石钻 头 广泛 应 用 于地 质 、煤 田 、石 油 、冶金 、水 1 试 验 方法

浸 蚀 、耐 冲击 、耐 磨 损 等 诸 多 特 点 ,但 因 sn元 素 的存

在 ,钎 料 中易 形 成 低 熔 点 相 ,集 聚 于 晶界 上 易 造 成 钎 料 高 温脆 性 J。而 金 刚石 钻 头 胎 体 在 工 作 (钻 井 、勘

探 等 )过 程 中需 要 承 受 很 高 的温 度 ,因 此 用 该 钎 料 浸 渍 钎 焊 制 备 出 的 胎 体 ,影 响 着 金 刚 石 钻 头 的 高 温 性

根据 Mn,Ni合 金 元 素 的特 点 ,参 照 Cu.Mn,Cu.Ni 合金相 图 ,为提 高金 刚石钻 头高温性 能 ,文 中在 cu— Ni36Mn10基 础上 通过 减少 高熔 点 Ni元 素 的含量 ,增加

熔化 温 度 测 量 采 用 STA449F3热 分 析仪 来 测 定 钎 料合 金 的 固 相 线 温 度 ,氩 气 保 护 ,升 温 速 率 为 10 K/min。由于钎料 中 zn挥发 性元 素存 在 ,同种 试 样 每次 测得 的数 据有 5—10℃ 的误差 。

极端顶点设计在热压金刚石工具胎体配方试验中的应用

34

金刚石与磨料磨具工程

总第 164期

具破碎不同材料的要求 ,胎体中还加入一定量的 Mo、 Si、B、Ti、Cr等金属粉末 。所以 ,金刚石工具胎体是由 多种金属粉末以一定比例混合组成的 。金刚石工具胎 体试验研究 ,则是通过改变胎体配方中金属粉末比例 来进行试验 ,来探索胎体各成分含量变化对其机械性 能如硬度 、耐磨性 、抗弯强度等的影响及其影响规律 , 以期获得所需胎体性能的优化配方 ,以指导实际生产 应用 。

集所构成的混料试验设计称为极端顶点设计 。

下面将通过金刚石工具铁基胎体配方试验实例 ,

来介绍极端顶点设计的应用与求解 。

2 试验设计

为了研究铁基胎体配方中铁的含量变化对胎体性

能的影响 , 以及磷的合适添加量 , 并探索镍 、钴等金属 与铁的组合比例和影响规律 ,选取铁 、磷 、镍 、钴元素含 量为因素 ,进行胎体配方试验 。其中 ,铁作为主要材料 , 其含量范围选定为 34% ~50% ,磷为微量添加元素 , 其 含量范围选定为 0% ~11% , 镍的含量范围为 8% ~ 18% , 钴的含量范围为 4% ~9% ; 其余元素如铜 、锡 、 钛 、锰等含量为固定量 , 其总含量为 33% 。将固定量和 钴含量合在一起构成一变量 , 则胎体配方试验总百分 比为 1的四因素试验 : Fe ( x1 ) 34% ~50% , P ( x2 ) 0% ~ 11% , N i( x3 ) 8%~18% , Co +固定量 ( x4 ) 37%~42% ;并 选取胎体的洛氏硬度 (HRB 值 ) 为试验指标 y。

该试验的目的是要建立试验指标 y与混料配方中 的各组分 xi 的回归方程 , 并利用回归方程来求取最佳 配方 。混料约束条件 (各组分和为 1) 决定了混料配方 设计中的数学模型 , 不同于一般回归设计中所采用的 模型 ,即它没有常数项和平方项 , 只有一次项和交互 项 。本试验为四因素试验 ,只考虑任意两因素间的交互 作用 ,则选取四因素二次多项式的回归模型 ,如下 :

PDC钻头简介及建议

PDC钻头简介及建议

(1)钻头体。

钻头体有硬质合金胎体和钢体两种。

硬质合金胎体是在模具中铸造的,圆柱形切削齿焊在钻头体上,保径部位焊金刚

石。

钢体钻头是用镍、铬、钼合金钢加工成形,经过热处理后在钻头体上钻孔,把支

柱式切削齿镶装在孔内,保径部位镶装纽扣形的硬质合金。

(2)切削齿。

根据所钻地层和钻头外形的不同,钻头上切削齿的形状,数量与排

列方式也不一样。

其切削刃是由薄层人造聚晶金刚石经高温高压粘结在碳化钨衬底上,聚晶金刚石

薄片是用许多小晶粒的人造金刚石以不同规则、不同方向相结合制成的,其抗磨性非常好,碳化钨基底加强了复合片的抗冲击性能。

2、PDC钻头的特点

(1)无活动零件;

(2)具有高效切削作用;

(3)钻头寿命较长;

(4)比其它类型钻头有较高的机械钻速;

(5)抗冲击性能较差;

(6)最适合于井下动力钻井专业加工生产胎体和钢体PDC钻头,尺寸从6"-17 1/2

(2)如果我公司生产PDC钻头建议先生产钻头体为钢体的,这样取材后即可加工生产,不用碳化钨烧结冠状部,弊端是不如碳化钨的耐磨、抗冲击。

(3)如果生产确定下来我们将先生产哪种型号?然后按其样品及资料建模,生产时冠状部必须编程铣削,然后镶嵌切削齿,焊接合金,这种工艺稍微简易一些。

(4)如不生产钢体的PDC钻头,那就要进购置高温烧结炉,三维混料机等设备,见附件

(5)也可钢体钻头和碳化钨钻头一起进行,那就先设计钢体钻头,期间顺带上烧结设备,和一些混料机设备等。

(6)具体时间开发顺序可有上级领导指示。

金刚石钻头选用原则

钻头钻速的大小与金刚石粒度大小有很大关系,若要实现高速钻进,则孔底产生的岩粉较多,要求钻头的排粉效果要好,这样钻头就必须选用粗克力的金刚石,有利于达到高转速的目的。

孕镶金刚石钻头在钻进过程中,要求金刚石不断地产生新陈代谢,才能保证金刚石的正常钻进。这就需要在金刚石磨损的同时,胎体也要不断地磨损,而对台地的磨损是通过金刚石破碎下来的岩粉实现的。岩粉磨损钻头胎体的快慢取决于岩粉的粒度、硬度、岩粉量。岩粉的粒度和硬度与岩石本身有关,岩粉量的多少取决于钻进时效。钻进时效高,产生的岩粉量就多,这样出于排粉方面的考虑,要求金刚石的粒度也应越大。

工艺技术因素1、岩石的形变方式 2、岩石的应力状态 3、外载作用的速度 4、介质的影响 5、岩样的线性尺寸

二、岩石的硬度

三、岩石的弹性、塑性、和脆性

四、岩石的研磨性

五、岩石的A、B值÷

岩石的A值是指钻头钻进岩石时,岩石对钻头中金刚石的磨损性;岩石B值是指钻头钻进岩石时,岩石对钻头胎体的磨损性。

3、孔内部清洁;钻孔中有严重超径的孔段或者钻进时有吊块,突然卡钻,夹钻,烧钻等。

钻具振动的原因

(一)工艺技术方面的原因

1、所用设备的技术状态不好,如:钻机稳定性差,回转器轴承有间隙等;动力机功率不足,超载荷时工作不稳定;往复式水泵送水量和压力不均,冲洗液产生脉动.

2、钻机地基的强度不够以及钻机在基础上安装固定不牢;

底喷形唇面 对孔底冲洗干净;在破碎岩层中钻进,还能提高采心率:但加工复杂。

同心圆锯齿形唇面 又称尖环槽形,金刚石主要分布在齿形部分。内外侧用的粒度较大,以保证钻头直径。齿形唇面能造成多自由面的孔底,使钻头对岩石作磨削与剪切相结合的破碎作用,获得较粗颗粒的岩粉,有助于金刚石的出刃,提高机械钻速。由于钻头所需轴压较小,还有较好的防斜作用。齿形唇面钻头适用于钻进硬而致密弱研磨性岩层。

金刚石钻头参考资料

由于热压烧结一般没有保护气氛,胎体 在烧结过程中容易氧化,影响胎体的致密化 及烧结强度。因此,在胎体材料中通常要加 入某些活泼金属元素,使其在烧结过程中起 到脱氧作用,例如锰和钛等。这样,在烧结 过程中,残存于胎体孔隙之中未及排除的氧 就会优先与这些活泼金属反应,生成氧化物, 从而促进其他粉末的烧结。大家知道,铜及 其合金容易浸润各种金属及其合金或化合物, 同样也容易浸润在烧结过程中所形成的活泼 金属的氧化物,活泼金属的氧化物对于胎体 的整体性能不仅无害,而且这些细小的氧化 物颗粒还可在胎体中起到弥散强化的作用。 其化学反应式为:

事实上胎体中的其他粉末由于已经存放了某些时间以及环境的影响其表面一点也不被氧化和在表面上一点吸附气体也没有是不可能的所添加的活泼金属除了有一部分与空隙中的氧发生反应外还有一部分将与粉末表面的这些氧化物或所吸附的气体发生反应其反应这些置换反应均为放热反应对于表面活化了的粘结金属以及中间相的烧结无疑是具有重要作用的

第三节 孕镶钻头

第三节 孕镶钻头

孕镶钻头是将金刚石与胎体粉末拌 合在一起所制成的钻头(图6-6),胎体将 金刚石全部包镶在里面,在钻头工作时, 金刚石随胎体的磨损以接力的形式不断 出露、工作、脱落、再出露。这种钻头 是为弥补大颗粒天然金刚石稀缺和昂贵 的不足而出现的。实践证明,孕镶金刚 石钻头具有优异的钻进性能和耐用性能。

.mm

• 石墨的线膨胀系数: 石 5.4 106 / C

• 钢体的线膨胀系数: 钢 15106 / C

中频炉

前已述及,对于孕镶钻头,其金刚石将随着

工作层胎体的磨损而逐渐出露,形成切削刃,胎 体工作面表层上切削刃的数量和出刃高度与金刚 石的浓度、粒度、品级以及胎体的耐磨性、对金 刚石的粘结性能密切相关。由于孕镶于胎体中的 金刚石是随机而又相对均匀地分布着,每粒金刚 石都经过初磨→初露→出刃工作→碎裂或脱落的 全过程。整个钻头胎体中的金刚石是以接力的形 式而进行工作的,如图6-7所示。与表镶钻头相比, 孕镶钻头对胎体性能有更复杂的要求。

大口径金刚石钻头的应用与探讨

大口径金刚石钻头的应用与探讨随着我国综合国力的提高,在经济和技术领域都有了更高的追求,科学技术水平的发展能够为国家发展铸就基石。

深入研究科学的钻探技术是人类获取地球内部情况的最佳途径,对人类了解自己生活的环境有很大的作用。

大口径孕镶复合体金刚石取芯钻探技术是钻探领域的新兴技术,对地质勘探水利工程等都有很大的帮助。

文章介绍了金刚石钻探技术的发展历程,对大口径孕镶金刚石复合体的钻头设计进行探讨,并通过实例研究大口径孕镶金刚石取芯钻探技术的应用。

标签:大口径孕镶复合体金刚石金刚石取芯钻探钻探技术应用1大口径金刚石钻探技术概述1.1金刚石取芯钻探技术的发展金刚石钻探技术已有一百多年的历史,是钻探技术中很重要的一部分。

1862 年,瑞士工程师J.R. 李舒特研制出了金刚石钻头并用之钻出一些爆破孔,随后金刚石钻探技术被推广开来,金刚石钻探技术钻进速度快及钻孔质量高的特点令其成为大多数矿产种的主要勘探手段。

随着其他高新技术的发展,金刚石钻探技术的步伐也逐渐被带动起来,在水电、铁路及交通建设等工程项目的勘查中,要求金刚石钻头的直径越来越大,因此,大口径金刚石钻头的设计规范逐渐得到完善从而满足工程需求,例如俄罗斯的薄壁取芯金刚石转筒等在技术深化的同时带来了良好的经济效益。

1.2国内大口径金刚石钻探技术现状金刚石钻探技术于20 世纪60 年代出现在我国,并通过40年的深入探究达到了发达国家的水平,甚至有些技术点已成为世界先进水平。

我国的金刚石钻探发展经历了三个时期:我国的金刚石钻探技术从1957 年到1970 年间开始起步;从1971年到1980 年的10 年期间,金刚石钻探技术在我国大力推广;1980 年至今,我国的金刚石钻探技术已赶超世界水平。

在我国,第一次涉及到大口径取芯钻探技术是在建立在宜宾的水利水电工程中,而后葛洲坝、三峡、万安等地的坝址都沿用了大口径取芯钻孔技术,且钻孔深度超过50 米。

大口径金刚石取芯钻探同样可以应用到大陆科学钻探工程中,其钻头直径最大可达到25 厘米。

金刚石钻头的研究与应用现状_陈婧

基金项目:辽宁省教育厅创新团队资助项目(2007T151)收稿日期:2009年1月金刚石钻头的研究与应用现状陈婧,黄树涛沈阳理工大学摘要:随着新型复合材料的应用日益广泛,以及精密和超精密加工技术的不断进步,金刚石刀具获得了迅速发展。

本文对包括电镀型金刚石钻头、钎焊式金刚石钻头、CVD 金刚石钻头、聚晶金刚石(PCD )钻头在内的各种金刚石钻头的研究和应用现状进行了综合评述。

关键词:金刚石;钻头;电镀;钎焊;化学气相沉积;聚晶金刚石中图分类号:TG58 文献标志码:AResearches and Applications of Diamond DrillsChen Jing ,Huang ShutaoA bstract :As the increasing wider applications of new composite materials and the great advances of precision and ultra -pre -cision machining ,the diamond tools are developin g rapidly .The research and application status of diamond drills ,including elec -troplating diamond drill bit ,brazing -type diamond bit ,C VD diamond bit and polycrystalline diamond (PCD )bit ,was summa -rized .Keywords :diamond ;drill ;electroplate ;brazing ;chemical vapour deposition (CVD );polycrystalline diamond (PCD )1 引言随着制造技术和材料科学的迅速发展,各种新型工程材料(如SiC 颗粒或纤维增强铝基复合材料、钛合金、高硅铝合金以及陶瓷等非铁类难加工材料)的应用日益增多。

浅析钻进坚硬致密地层用金刚石钻头设计方法

浅析钻进坚硬致密地层用金刚石钻头设计方法本文通过分析热压金刚石钻头在坚硬致密地层钻进过程中的出现的难题,提出了几种改进的方法。

研究结果表明:采用石墨辅料弱化胎体设计,优选金刚石参数设计以及胎体结构设计(层状自锐式结构)可以提高金刚石钻头在坚硬致密地层中的钻进效率与寿命,从而降低了工人劳动强度,节省了钻探成本。

标签:热压金刚石钻头石墨弱化层状自锐式坚硬致密岩石0概述随着我国经济的快速发展,国家建设对资源需求量的快速增加和资源供需矛盾的进一步扩大,地质深部找矿工作将是未来找矿的发展趋势,但是随着找矿深度增加,地质岩层也越来越复杂,特别是在钻孔时遇到坚硬致密岩石地层,钻进时效特别低,平均只有0.3-0.4m/h,这样就明显降低了钻进速度,甚至还会出现跑孔的孔内事故,大大地提高了钻探成本。

这就需要我们急需解决这类岩石钻进问题,提高钻进速度和钻孔质量。

坚硬致密性岩层具有以下几个特点:1,岩石硬度大,石英含量高。

2.岩石强度高,造岩矿物细,岩石硅化程度高;3.岩石研磨性弱[1]。

由于岩石硬,钻进时金刚石压人岩石阻力大,每颗金刚石很难有效切入岩石,不能对岩石产生微体积方式破碎,一般都以磨削的方式破碎或疲劳方式破碎岩石。

因此,产生的岩粉少,岩粉粒度极细,不能对胎体产生有效的磨损,金刚石很难出刃,造成金刚石钻头钻进效率极低,甚至会出现“打滑”现象,即金刚石钻头在钻进时,钻进效率极低或者出现不钻进现象。

解决这类岩石钻进有利于提高钻探效率,降低钻探成本,因此我们针对钻进坚硬致密性岩层的金刚石钻头提出了几种改进的方法,以满足地质勘探特别是深部勘探的需要。

1金刚石钻头胎体设计钻进坚硬致密性岩层时,钻进失效低,产生的岩粉细而且含量少,不利于胎体的磨损,金刚石难以出刃。

因此在设计这类钻头时,为了加快金刚石钻头胎体的磨损,一般采用低硬度,低耐磨性胎体材料,一般设计为HRC 5-10软胎体材料,但是在采用软胎体材料后,由于胎体材料硬度低,极易磨损,金刚石容易脱落,能够让钻头上的金刚石及时的更新,金刚石钻头能够以比较高的钻进速度钻进,但是在钻进过程中,这类钻头表现寿命短,因此单纯地降低金刚石钻头胎体硬度和耐磨性无法很大程度上解决钻进致密岩石的问题。

钢结硬质合金型胎体性能及其热压金刚石钻头研究

金 刚 石 与磨 料 磨具 工 程

Dimo d & Ab a i e a n r sv s Engne rn i eig

De c.20D H8

第 6期

总第 18 6 期

No. Sei1 1 8 6 ra . 6

文章编号 :0 6—82 20 )6— 0 7— 4 10 5 X(0 8 0 0 3 0

( . aut o ca i l n l t nc n ier g,hn nvrt o 1 F cl Meh nc dEe r i E gnei C iaU i sy f yf aa co n e i

Goc ne,W h n4 0 7 , hn ) esi cs u a 30 4 C ia e

( . aut o n ier g C iaU i rt esi cs Wu a 3 0 4 C ia 2 F cl E gnei , hn nv syo Goc ne, h n4 0 7 ,hn ) yf n ei f e

Absr c I r e o s l e t e p o l m f lw f ce c a d s o ts r ie lf f h tp e s d dimo d b t t a t n o d r t ov h r b e o o e i n y n h r e v c ie o o r se a n i i wh n d li g i a d a o a tfr t n,r lto s b t e imo d e p s r fh tp e s d bi a d r c e r ln n h r nd c mp c o ma i i o eai n ewe n d a n x o u e o o r s e t n o k

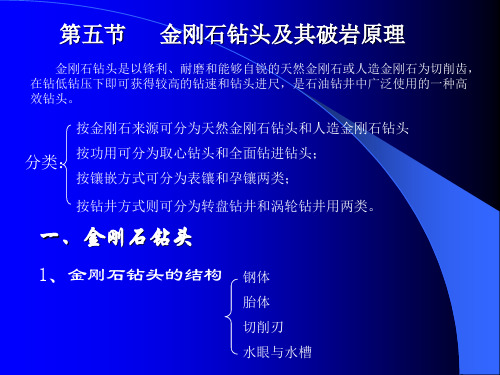

金刚石钻头破岩机理

双锥阶梯形剖面 软到中硬地层

双锥形剖面 较硬地层

“B”型剖面 硬地层

带波纹的“B”型剖面

坚硬地层

切削刃 (3) 切削刃 金刚石钻头的切削刃根据金刚石颗粒镶装在胎体上的形式有表镶式、孕镶式 和表孕镶式三种。 把金刚石颗粒只镶在胎体表面上层。 表镶式 颗粒大小:0.5~1.5粒/克拉,出刃高度:1/3~1/4,棱角不宜尖锐, 以免钻进中崩裂。 把金刚石颗粒均匀分布在钻头工作面胎体金属层的一定厚度层 内,随胎体磨损,金刚石颗粒不断露出而不断磨削岩石,并不 断自锐,不断磨损,直到金刚石磨完为止。 颗粒粒度:20~200粒/克拉,棱角越大越好,孕镶层厚度: 2~12mm。 表孕镶式 是在表镶式钻头工作面上薄弱部分的胎体内,孕镶一层金刚石。 破碎效果好,寿命长。

钻头基体

金刚石

接触面积 出露高度 吃入深度

二、 PDC钻头 PDC钻头

聚晶金刚石复合片(Polycrystalline Diamond Compact)钻头,简称PDC钻头。它 是用聚晶金刚石(薄圆片状)做成小型切削块镶装或烧结到钻头体上而形成的。使用 于软到中硬地层。

1. PDC钻头结构

PDC钻头为一整体式钻头,整个钻头没有活动零部件,结构比较简单,大致由 钻头基体、钻头切削齿、喷嘴及排屑槽等几部分组成。

倒角切削齿

通过分散作用在切削 刃上的力,及增加金 刚石与地层的接触面 积,改善PDC层的破 碎强度和研磨强度。

凸圆形切削齿

可以使刚 产生的岩屑失 去平衡,有效 防止泥包钻头 现象。

齿状碳化钨基柱

是在碳化钨 基柱圆周加工出 齿状,增加基柱 与钻头体之间的 紧配合强度,以 防止基柱转动而 脱落。

(3)切削齿的排列方向

标准切削齿 牙嵌式切削齿 环嵌式切削齿

金刚石钻头及其破碎岩石过程浅析

金刚石钻头及其破碎岩石过程浅析摘要:金刚石又称钻石,是大自然最坚硬的宝石,也是迄今最坚硬的研磨切削材料。

长期以来,人们就利用金刚石特有的坚硬性来钻凿岩石或切割瓷器、玻璃等。

但金刚石以切削工具用于钻探工作,是近百年的事情。

作者根据多年使用金刚石钻头钻进的经验,对金刚石钻头及其在钻进过程中碎岩的情况进行简单介绍。

关键词:金刚石钻头;岩石;孔底;碎岩过程因为金刚石的坚硬性强,被广泛运用到地质钻探工艺中。

现在运用到钻探工艺中的金刚石主要有天然金刚石(“包步兹”、“刚果”、“巴拉斯”、“雅库特”)和人造金刚石(单晶、聚晶、复合片)。

1.金刚石钻头特性及种类1.1金刚石钻头的特性金刚石钻头根据材质不同,其特性也不同。

现分别对天然金刚石钻头和人造金刚石钻头的特性进行简单说明。

1.1.1天然金刚石钻头的特性天然金刚石钻头,其金刚石为结晶体碳原子之间以共价键相连,结构非常稳定。

天然金刚石钻头硬度极高、有极大的抗静压强度、耐磨性强。

天然金刚石钻头的缺点:一是脆性较大,遇冲击出现脆裂;二是热稳定性差,高温下氧化并“石墨化”。

因此天然金刚石钻头在使用时尽量避免受到冲击,同时要及时冷却切削刃。

1.1.2人造金刚石钻头的特性人造金刚石钻头分为单晶、聚晶和复合片三种。

人造单晶金刚石钻头,金刚石呈单个晶体。

人造聚晶金刚石钻头,金刚石是由细小的金刚石微粒在黏结剂参与下烧结成较大颗粒的多晶金刚石。

人造复合片金刚石钻头,金刚石是由一薄层(0.2mm-0.5mm)金刚石多晶层和一较厚(2mm-3mm)的硬质合金层组成的圆柱状复合体。

这种镶焊符合片的钻头称为复合钻头。

总体来说,用于钻探的人造金刚石钻头,硬度极高,抗静压强度大,耐磨性强,散热比硬质合金快。

但是,在钻进过程中,容易受热损伤,其强度和耐磨性都会受到影响,因此在钻探过程中必须充分冷却,防治发生烧钻事故。

1.2金刚石钻头的种类根据金刚石的来源和镶焊工艺的不同以及碎岩特点,通常金刚石钻头和扩孔器可分为表镶金刚石钻头、孕镶金刚石钻头和聚晶烧结体(包括复合片)金刚石钻头。

金刚石锯片刀头胎体材料的研究

金刚石锯片刀头胎体材料的研究发布时间:2008-3-9点击率:846[前言]金刚石圆锯片的优异使用性能已为整个石材加工业所认同。

在锯片制造中,围绕“性能-成本”两个方面,各工具制造商做了大量的工作,把制造技术推上一个又一个新台阶。

在刀头制造技术中,刀头胎体材料的选择和热压工艺是其中较为关键的环节。

Co基、青铜基合金系被广泛选择作为胎体材料,但在制造成本和使用性能上不能做到很好的兼顾。

本文通过引用固溶强化原理,并通过分析提出了Fe-Ni-Cu-W系合金作为刀头胎体材料,经过实验和应用,取得较为理想的制造成本与性能兼顾的效果。

[实验原理]金刚石锯片刀头的制造过程可描述为在一定压力下的金属粉末的烧结过程,是一种粉末冶金过程:均匀混合的金属粉末在高温(800-1000℃)和一定压力下(180-250Kgf/cm2),通过粉末颗粒间的扩散、熔焊、化合、再结晶等一系列物理化学作用,形成具有一定形状和机械性能的烧结体,即为刀头。

对锯片刀头胎体材料的基本要求为:1、烧结体应具有优良的冲击性能和适当的硬度,以保证对所包裹的金刚石形成良好的机械啮合和对岩石适度的抗磨损能力;2、能够在较低的烧结温度(一般不超过950℃)下和较短的保温时间(一般不超过5分钟)内完成满足上述性能要求的粉末冶金过程,以减缓金刚石单晶的劣化趋势;3、胎体合金中的合金组元可以良好的浸润金刚石单晶,并通过加入的微量元素使合金组元与金刚石间产生化学键合作用,进一步提高对金刚石的把持能力。

研究表明,粉末冶金方式可以使胎体材料获得与一般合金相似的组织,实现合金化。

在合金组织中有若干种相,其中在电化学性质与原子半径相似的组元间,合金倾向于优先生成固溶体相。

由于固溶体相在生成过程中晶格发生畸变,使晶格位错移动时所受到的阻力增大,从而使材料的强度、硬度提高,即产生固溶强化作用,因此,固溶体相成为对综合机械性能要求较高材料的最基本组成相。

可以说,胎体合金能形成固溶体相是实现胎体材料高性能的关键之一。

金刚石钻头胎体粉性能研究

金刚石钻头胎体粉性能研究摘要:本文开展了金刚石钻头的胎体粉类型对其胎体材料的性能影响研究,分析结果表明:在镍含量相同时,烧结碳化钨与宏晶碳化钨混合的胎体粉性能要优于铸造碳化钨与宏晶碳化钨混合的胎体粉性能;随着胎体材料中镍粉含量的增加,胎体材料线膨胀系数也会随之增加;当镍含量的大幅度提高时,胎体材料的密度会降低,硬度均匀性变差,对横向断裂强度影响不大,但是会大幅度提高胎体的冲击性能。

关键词:胎体粉;线膨胀;冲击性能随着粉末冶金技术的发展,出现了采用碳化钨烧结作为金刚石钻头胎体的金刚石钻头头[1],伴随着钻井技术的不断进步,金刚石钻头在石油钻井中的总进尺比例不断提升,钻进效率大幅提高。

胎体金刚石钻头由于其具有良好的稳定性、耐磨性和可修复性,在实际钻井中大量使用,胎体粉作为胎体金刚石钻头的主要材料,其性能直接决定了金刚石钻头的使用性能。

金刚石钻头胎体粉中的主要成分为碳化钨和镍粉,碳化钨粉的类型以及镍粉的含量直接决定了金刚石钻头的使用性能[2]。

本文开展了胎体粉成分对其性能的影响研究。

1. 试验方案将不同胎体粉和镍粉按照一定比例进行混合,将混合后的胎体粉装入到柱状石墨模具中,三种胎体粉的装粉量相同,依次装入粘结金属和助熔剂。

将装好粉料的三套模具同时放入烧结炉中,在一定的温度和时间下进行烧结。

对烧结后的试样进行取样分析,每件柱状胎体从底部开始取样,取横向断裂强度10根,冲击韧性试样10根,金属轮湿砂耐磨块2块和金相试样。

2. 力学性能评价方法2.1 横向断裂强度胎体的横向断裂强度检测主要是参考硬质合金的横向断裂强度检测方法,采用试样的尺寸、三点弯曲的跨距、加载方式与加载速度等都参照GB/T 3851检测标准执行。

试样截面为(6.5±0.25)毫米×(5.25±0.25)毫米,试样长度不小于20毫米,弯曲的跨距是14.5毫米,加载速度不大于1.5KN/s。

其中横向断裂强度计算公式为:S=3PL/2BH2;其中:S:横向断裂强度,MPa;P:载荷,N;L:跨距,mm;B:试样宽度,mm;H:试样高度,mm;2.2 冲击韧性胎体的冲击韧性也是一个重要的性能指标,参考GB/T 1817进行检测。

胎体钻头与钢体钻头的区别

钢体钻头和胎体钻头的区别主要是在:

1、制造方式不同:钢体钻头是由合金钢使头多轴的车床加工钻头的冠部形装,然后与接头对焊而成。

现在也有一体式钢体钻头了

胎体钻头是由各种胎体粉和金属钢架在模具内经过1000-15000度的高温烧结而成。

而后再与接头对焊

2、使用侧重点不同:钢体钻头适用于,不含砾抗压强度底易钻的地层快速钻进,他的流道较宽也有处于岩屑的及时运移

胎体钻头主要是用的含砾和抗压强度高的难钻地层。

它本身的强度较钢体钻头高。

钢体上部车有螺纹连接钻具,下部与胎体烧结在一起。

刚体有一体式的,也有由两部分构成的,即上部为合金钢车有螺纹,下部为低碳钢连接胎体。

钢体上下两部分以螺纹连接在一起然后焊死。

胎体是镶嵌金刚石颗粒的基体,是由一定粒度的硬质合金粉加上适当的易熔金属作粘合剂,压制烧结面而成。

胎体形状即工作剖面,主要是指工作面的几何形状和工作面积的大小,是根据适用不同岩性而设计的。

胎体和钢体是根据钻头体材料以及切削齿结构划分的。

胎体钻头的钻头体采用与烧结天然金刚石钻头以及TSP钻头相同的办法及工艺用铸造碳化钨粉烧结而成,烧结时在钻头工作面上留下窝槽,再将复合片直接焊接在窝槽上。

钢体钻头的钻头体用整块合金钢通过机械加工而成,这种钻头将复合片焊接在碳化钨材料齿柱上制成切削齿,再将切削齿镶嵌在钻头体上,保径部位也是将金刚石块或者其他耐磨材料镶嵌在钻头体上。

钻头分析报告

钻头分析报告1. 引言本文是针对钻头进行的一项分析报告。

钻头是一种用于钻孔的工具,在勘探、石油开采、地质研究等领域广泛应用。

本报告将从钻头的结构、材料、工作原理和应用等方面进行分析和探讨。

2. 钻头结构钻头通常由切削部分和连接部分组成。

2.1 切削部分切削部分是钻头的工作部分,用于进行物质的切削和钻孔。

常见的切削部分包括钻头的刀齿、钻头的刀固和钻头的冷却系统。

2.2 连接部分连接部分是钻头与钻杆或钻机连接的部分,用于传递转矩和推动钻头进行钻孔。

常见的连接部分包括钻杆螺纹、连接接头和钻头的传动系统。

3. 钻头材料钻头的切削部分通常采用硬质合金、高速钢、金刚石或多晶立方氮化硼等材料制成。

3.1 硬质合金硬质合金是一种由金属碳化物和金属结合相组成的复合材料。

其具有高硬度、高耐磨性和高抗弯强度等特点,适用于切削硬质岩石和混凝土等材料。

3.2 高速钢高速钢是一种含有高比例合金元素的钢,具有高耐磨性和高耐高温性能。

它适用于切削中等硬度的岩石和金属材料。

3.3 金刚石金刚石是一种最硬的物质,具有极高的硬度和耐磨性。

钻头的金刚石刀齿能够快速切削各种硬质岩石和矿石。

3.4 多晶立方氮化硼多晶立方氮化硼是一种新型的切削材料,具有优异的耐磨性和热导率。

它适用于高温和高硬度条件下的切削。

4. 钻头工作原理钻头的工作原理是通过转动和施加压力,将钻头的切削部分与地质材料接触,并通过旋转切削材料,实现钻孔的目的。

钻头在工作过程中,切削部分的刀齿和刀固与地质材料摩擦产生热量,为了降低温度并保持刀齿的切削性能,钻头通常使用冷却液进行冷却。

5. 钻头的应用钻头广泛应用于勘探、石油开采、地质勘探、地下水勘察和地质钻探等领域。

在石油开采中,钻头通常由多层复合结构组成,以应对高温、高压和强磨蚀的环境。

在地下水勘察中,钻头的刀齿通常采用硬质合金材料,以便有效切削不同类型的岩石。

6. 结论钻头是一种常用的工具,用于进行钻孔和切削工作。

本文对钻头的结构、材料、工作原理和应用进行了分析和探讨。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

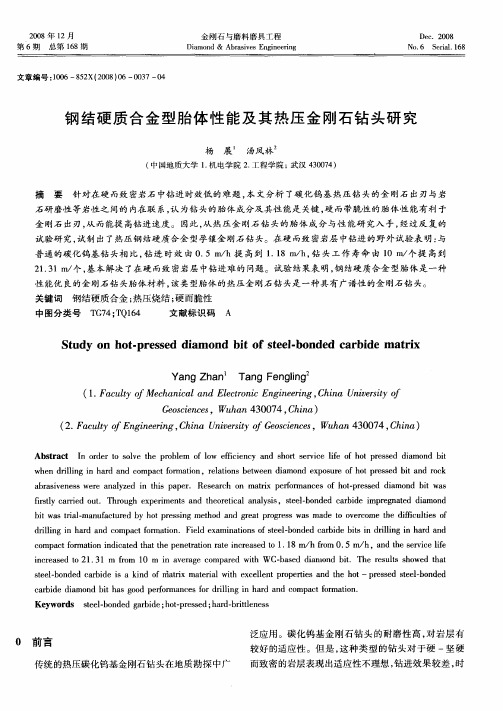

2008年12月第6期总第168期金刚石与磨料磨具工程D ia m ond&A brasi ves Eng i neer i ngD ec.2008N o.6Ser i a.l168文章编号:1006-852X(2008)06-0037-04钢结硬质合金型胎体性能及其热压金刚石钻头研究杨展1汤凤林2(中国地质大学1.机电学院2.工程学院;武汉430074)摘要针对在硬而致密岩石中钻进时效低的难题,本文分析了碳化钨基热压钻头的金刚石出刃与岩石研磨性等岩性之间的内在联系,认为钻头的胎体成分及其性能是关键,硬而带脆性的胎体性能有利于金刚石出刃,从而能提高钻进速度。

因此,从热压金刚石钻头的胎体成分与性能研究入手,经过反复的试验研究,试制出了热压钢结硬质合金型孕镶金刚石钻头。

在硬而致密岩层中钻进的野外试验表明:与普通的碳化钨基钻头相比,钻进时效由0.5m/h提高到1.18m/h,钻头工作寿命由10m/个提高到21.31m/个,基本解决了在硬而致密岩层中钻进难的问题。

试验结果表明,钢结硬质合金型胎体是一种性能优良的金刚石钻头胎体材料,该类型胎体的热压金刚石钻头是一种具有广谱性的金刚石钻头。

关键词钢结硬质合金;热压烧结;硬而脆性中图分类号TG74;TQ164文献标识码ASt udy on hot-pressed dia m ond bit of stee-l bonded carbi dematri xYang Zhan1Tang Fengli n g2(1.Faculty of M echanical and E lectronic Engineering,China University ofG eosciences,W uhan430074,Ch ina)(2.F aculty of Engineering,China Universit y of G eosciences,W uhan430074,China)A bstract I n order to so l v e the prob le m of lo w efficiency and short serv ice life of hot pressed d ia m ond b itwhen drilling i n hard and co m pact for m a ti o n,relati o ns bet w een d ia m ond exposure of ho t pressed b it and rock abrasiveness were ana l y zed in t h is paper.Research on m atri x perfor m ances of ho-t pressed d ia m ond bit w as firstly carried ou.t Through experi m ents and theoretical analysis,stee-l bonded carbide i m pregnated dia m ondb itw as tria-l m anu factured by hot pressing m ethod and great progress w as m ade to overco m e the difficulties o fdrilling i n har d and co mpact for m ati o n.F ield exa m i n ations of stee-l bonded carbide b its i n drilling in hard and co m pact for m ati o n i n d icated that the penetrati o n rate i n creased to1.18m/h fro m0.5m/h,and the serv ice life increased to21.31m fr o m10m i n average co m pared w ith W C-based d i a m ond b i.t The results sho w ed that stee-l bonded carbide is a kind o fm atrix m ateria lw ith exce llent properties and the hot-pressed stee-l bonded car b ide d i a m ond b it has good perfor m ances for drilli n g i n hard and co m pact for m ation.K eywords stee-l bonded gar b i d e;ho-t pressed;hard-brittleness0前言传统的热压碳化钨基金刚石钻头在地质勘探中广泛应用。

碳化钨基金刚石钻头的耐磨性高,对岩层有较好的适应性。

但是,这种类型的钻头对于硬-坚硬而致密的岩层表现出适应性不理想,钻进效果较差,时金刚石与磨料磨具工程总第168期效只有0.40m/h~0.50m/h,工作寿命只有8m~10 m。

同时,近几年来碳化钨、钴、镍等金属材料的价格上涨,金刚石钻头的成本显著增加。

为了提高钻头在硬而致密的岩层中的钻进效果和降低钻头成本,我们经过近两年的试验研究,成功地研制出热压钢结硬质合金型胎体孕镶人造金刚石钻头。

钢结硬质合金型胎体就是以钢结硬质合金的设计思想为基础,对其成分和配比作了较大的改变,其中碳化钨、钴等材料的比例明显降低,在合理的热压条件下所形成的胎体。

1胎体试验1.1钢结硬质合金型胎体性能设计对于硬而致密的岩层,要提高金刚石钻头的钻进效果,必须具备两个基本条件:¹胎体的耐磨性能要与所钻进岩石的研磨性能相适应,钻头胎体在钻进过程中要略超前金刚石磨损,使胎体中的金刚石能够适时出刃,保证有效地切削岩石。

º要求胎体合金对金刚石有牢固的包镶效果,有较高的出刃而不脱落[2],胎体中的金刚石能够较长时间维持锋利的切削效果。

要实现这些目的,必须研究在钢结硬质合金型胎体中加入能提高润湿金刚石的合金成份。

基于这两点,钻头胎体性能设计应包括钢结硬质合金型胎体成份及其性能研究。

钢结硬质合金型胎体金刚石钻头的设计与研究,是在以铁合金替代大部分碳化钨的基础上,添加一定量的镍、钴、锰、钛、铬、钼等材料以及稀土元素,在热压条件下形成一种具有一定的硬度、合适的耐磨性和能够牢固包镶金刚石的钢结硬质合金胎体[1]。

我们重点研究胎体的硬度、耐磨性与包镶金刚石的牢固性。

钢结硬质合金型胎体材料中,还需要加入一定量的磷铁合金材料以替代部分纯铁粉。

加入磷铁合金的目的是降低烧结温度,提高胎体的硬脆性能[3],并有利于金刚石在胎体中出刃,以提高钻进时效。

为了控制胎体中磷的含量,除了加入磷铁合金粉外,还须加入羰基纯铁粉,以控制磷的含量和提高胎体的性能。

1.2钢结硬质合金型胎体试验:针对坚硬致密岩石的特点,钻探实践和前期研究表明,金刚石钻头的胎体硬度以HRB108~H RB115比较合适,其磨损量以中等偏下(260m g~370m g)比较理想。

钢结硬质合金型胎体的初步试验显示,为达到上述指标,胎体的基本配方如下:磷-铁的含量40%~48%,作为粘结金属的锡青铜含量26%~32%,碳化钨含量12%~28%,镍含量5%~10%,钴含量3%~ 7%,其余成分是钛、锰、钼、铬以及稀土等。

依据这种基本配比,在合理的烧结工艺条件下,制造出的胎体材料及其金刚石钻头有较好的适应性与钻进效果。

热压工艺对于胎体性能会产生显著的影响,其中影响明显的是烧结温度和压力[4]。

因此,在钢结硬质合金胎体研究中,烧结温度与压力必须纳入设计因素中。

在高温下铁对金刚石有一定的热损伤,所以应采用快速烧结并适当缩短保温时间。

在该试验中,烧结工艺设计为:烧结温度960e、压力参数16M Pa、保温时间4m i n。

胎体烧结试验在S M100-A型自控智能电阻炉中进行。

这种热压工艺组合是经过多次试验与分析后确定下来的,因而是合理的。

根据上述胎体成分取值范围和烧结工艺,进行均匀设计试验,以研究钢结硬质合金型胎体成分变化对胎体性能的影响规律。

按照均匀设计方法,本试验设计了16个胎体配方组合,见表1。

选取胎体硬度和耐磨性为胎体性能研究目标。

胎体硬度测试采用HR-150A型洛氏硬度计,并选择H RB作为测量值,每个组合配方试制2个试样,压力方向的两个面各测两次,共测8个硬度数据,取其平均值作为该配方的硬度值。

表1试验组合与测试的硬度-耐磨性指标试验号Z1Z2Z3Z4Z5Fe-P W C663C u N-i Co M n-T i硬度HRB耐磨性g123456789101112131415160.440.460.400.360.320.310.300.290.280.250.240.230.230.220.210.190.190.210.160.200.260.160.290.180.200.240.270.160.300.180.330.420.210.180.250.230.200.300.270.200.270.230.310.220.200290.260.200.100.100.120.110.100.120.090.220.210.190.090.210.170.210.150.130.060.050.070.100.120.110.060.110.050.080.100.170.100.090.050.06113.96115.82110.08108.48107.98103.17105.7299.48100.3898.08102.6399.81108.72101.33112.10113.100.350.330.350.280.260.300.310.370.300.390.360.310.340.320.310.2938第6期杨展等:钢结硬质合金型胎体性能及其热压金刚石钻头研究胎体耐磨性的测试采用M Px-2000型摩擦磨损试验机,在压力400N、转速1102r/m i n条件下,磨损10分钟,对磨件为80目白刚玉砂轮;以试样磨损前后的质量差(即失重)来衡量该胎块的耐磨性,磨损量越少,耐磨性越好。

试样质量用百分之一克精度的电子天平称量。

试验胎体块规格设计为15mm@8.5mm@8.5 mm的条块。

试样先测硬度值,然后再测耐磨性,取二次测量的平均值作为胎体试样的耐磨性指标。

各试验组合的试样所测的硬度值和耐磨性列于表1中。