新一代使用基于PC的软PLC的Kuka机器人自动包装系统

PLC与PC之比较

PLC优势为:高可靠性和稳定性。

缺陷:PLC的体系结构是封闭的,各PLC厂家的硬件体系互不兼容,编程语言及指令系统也各异,当用户选择了一种PLC产品后,必须选择与其相应的控制规程,并且学习特定的编程语言。

PC机。

能实现原来PLC的控制功能。

并且具有更强的数据处理能力、强大的网络通讯功能以及能够执行比较复杂的控制算法和其近乎无限制的存储容量等优势.缺陷:基于PC的自动化控制也有其不足之处,其设备的可靠性、实时性和稳定性都较差PLC与PC之比较-----——-———-————--——-————-——-—————-—-———————-——-————-—-——--工业控制谁主沉浮—-PLC与PC之比较发表时间 :2005-12—25 应用行业:工控孰优孰劣?虽然争论了好几年了,但很难有一个明确的论断.也许答案就在技术的不断创新与结合中。

PLC 之渊源IEEE 将 PLC 定义为:具有编程能力的固态控制系统,类似于继电器逻辑系统。

继电器逻辑或梯形图,名称的来由是因为使用继电器控制工业设备。

不同于硬联线系统( hard-wired ),它具有更强的简易性。

继电器逻辑多被用于设计电机线路和继电器整体控制盘。

继电器逻辑被称为梯形图逻辑是因为编写出来的程序像是梯子,这与其他高级编程语言如 C++ 或BASIC 等大不相同,高级语言采用的是文字数字式的字符。

PLC 技术之所以盛行了 30 多年,特点包括:•过程执行的实时性;•读、写输入输出( I/O )值的实时性;•能保证执行和继续操作的鲁棒性和可靠性;•保护控制代码和执行不受外来影响;功能独立,保证控制响应的专一性。

PLC 处理能力的成本在下降,通信能力在增强,开放式的系统正在被广泛接受。

总共具有 32 点 I/O 的 Nano PLC ,网络通信能力不断增强;而具有 129 点 I/O 的 micro PLC ,在功能上则更加完善。

根据一项 ARC Advisory Group 的研究,小型 PLC 通过网络配置性能替代大型 PLC 已成发展趋势,其原因包括可靠性、简易联线以及可测量性。

关于Step7与KUKA库卡机器人外部自动启动配置总结

初始化 检查是否在原点

机器人回原点轨迹

等待PLC程序启动信号

调用1号程序

调用2号程序

调用3号程序

27th August 2014

17

六、PLC程序-机器人控制功能块配置

关键词: • Step7 • PLC • KUKA • KRC4 • Profinet • Profisafe • 机器人 • 试教器 • 输入 • 输出

27th August 2014

3

3

目录

1 接口信号定义说明 2 机器人外部运行控制接口配置 3 机器人外部自动启动IO信号配置 4 机器人外部自动启动时序 5 机器人程序配置 6 PLC程序-机器人控制功能块配置

27th August 2014

24

六、PLC程序-机器人控制功能块配置

机器人自动启动使能条件 机器人报警和线体报警反馈

机器人急停安全回路控制

机器人区域安全 安全回路控制

27th August 2014

25

六、PLC程序-机器人控制功能块配置

通过PLC外部自动启动机器人,上述控制能块介绍的引脚信号都是机器人控制和外部启动的必要条 件,缺一不可,至于输出,这里不做介绍,主要是给PLC内部逻辑编写和状态显示使用。 除了上述PLC对机器人控制块的配置信号外,机器人外部自动启动信号交换还需要其它前提条件

下面讲述如何配置“#Robot-KUKA”标准功能块来进行外部自动启动机器人控制。

27th August 2014

18

六、PLC程序-机器人控制功能块配置

库卡外部自动运行模式的过程和配置2017

2017/8/1库卡外部自动运行模式的过程和配置配置并采用外部自动运行⏹ 通过外部自动运行接口可用上级控制器(例如用一个PLC)来控制机器人进程⏹ 上级控制系统通过外部自动运行接口向机器人控制系统发出机器人进程的相关信号(如运行许可、故障确认、程序启动等)。

机器人控制系统向上级控制系统发送有关运行状态和故障状态的信息。

为了能够使用外部自动运行接口,必须进行下列配置:1. 配置CELL.SRC 程序。

2. 配置外部自动运行接口的输入/ 输出端输入端(从机器人控制器的角度)⏹ PGNO_TYPE - 程序号类型此变量确定了以何种格式来读取上级控制系统传送的程序编号。

如下表进行说明:备注:采用这种传递格式时,未对PGNO_REQ、PGNO_PARITY 以及PGNO_VALID 的值进行分析,因此无意义。

⏹ PGNO_LENGTH - 程序号长度此变量确定了上级控制系统传送的程序编号的位宽。

值域: 1 … 16。

若PGNO_TYPE 的值为2,则只允许位宽为4、8、12 和16。

⏹ PGNO_PARITY - 程序号的奇偶位上级控制系统传递奇偶位的输入端。

如果PGNO_TYPE 值为3,则PGNO_PARITY 不被分析。

⏹ PGNO_VALID - 程序号有效上级控制系统传送读取程序号指令的输入端。

⏹ $EXT_START - 外部启动设定了该输入端后,输入/ 输出接口激活时将启动或继续一个程序(一般为CELL.SRC)。

备注:仅分析信号的脉冲上升沿。

在外部自动运行中无BCO 运行。

这表明,机器人在启动之后以编程设定的速度(没有减速)到达第一个编程设定的位置,并且不停在那里。

⏹ $MOVE_ENABLE - 允许运行该输入端用于由上级控制器对机器人驱动器进行检查。

备注:当驱动装置由上级控制器停住后,将显示“ 开通全部运行” 的信息提示。

删除了该信息提示并且重新发出外部启动信号后机器人才能重新运动。

投入运行时变量$MOVE_ENABLE 常常设计为值$IN[1025]。

基于PLC与工业机器人的全自动化码垛系统设计

置 ,定义 肥料 包各 变量 为 长为chang,宽为kuang,高 为 gao,每包 方位 角 度为A,包 与包 之 间在x轴 方 向 的间距 为xp,Y轴 方 向的 间距 为 yp, 以第 1包 为作 为 原 点基 准 包 ,依 次建 立每包 的坐 标公 式如下 :

第 1包坐 标为 :x_O Y=0

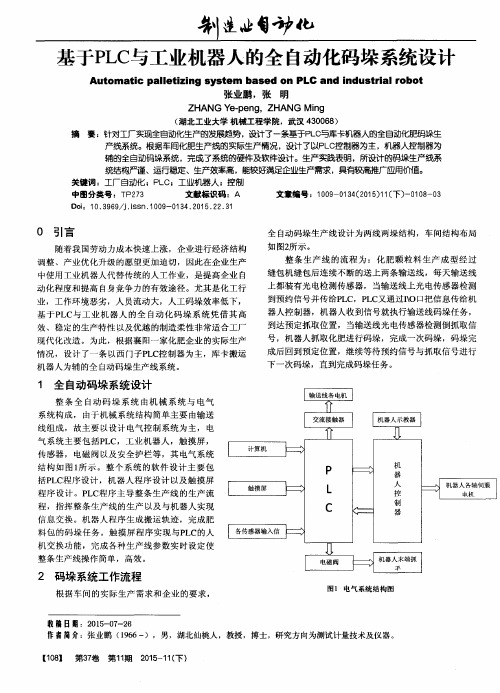

1 全 自动码垛 系统设计

整 条 全 自动 码 垛 系 统 由机 械 系 统 与 电气 系统 构成 ,由于 机械 系 统 结构 简单 主 要 由输送 线 组成 ,故 主要 以设计 电气 控 制系 统 为主 ,电 气 系 统 主要 包 括PLC,工 业机 器 人 ,触 摸 屏 , 传 感器 , 电磁 阀 以及 安 全护 栏 等 ,其 电气 系统 结 构 如 图1所 示 。整 个 系统 的软 件 设 计 主 要包 括 PLC程 序 设计 ,机器 人 程序 设 计 以及 触 摸屏 程序 设 计 。PLC程 序 主 导整 条 生产 线 的生 产 流 程 ,指挥 整 条 生产 线 的生产 以及 与机 器人 实现 信 息 交换 。机器 人 程序 生 成搬 运轨 迹 ,完 成肥 料 包 的 码垛 任 务 。触 摸屏 程 序 实现 与 PLC的人 机 交 换 功能 ,完 成 各种 生产 线 参数 实 时设 定 使 整 条生 产线 操作 简单 ,高效 。

基于PLC与工业机器人的全 自动化码垛 系统设计

Autom atic palletizing system based on PLC and industrial robot

张业鹏,张 明

ZHANG Ye.peng.ZHANG M ing

(湖北工业大学 机械工程学院 ,武汉 430068)

摘 要 :针对工厂实现全自动化生产的发展趋势 ,设计了一条基于PLC与库卡机器 人的全自动化肥码垛生 产线系统。根据车 间化肥生产线的实际生产情况 ,设计了以PLC控制器为主 ,机器人控制器为 辅的全自动码垛 系统 ,完成 了系统的硬件及软件设计。生产实践表明 ,所 设计 的码垛生产线系 统结构严谨、运行稳定、生产效率高 ,能较好满足企业生产需求 ,具有较高推广应用价值 。

全球十大顶尖的智能制造强国,到底谁的实力名列前茅?

全球十大顶尖的智能制造强国,到底谁的实力名列前茅?所谓智能制造源于人工智能的研究。

一般认为智能是知识和智力的总和,前者是智能的基础,后者是指获取和运用知识求解的能力。

智能制造应当包含智能制造技术和智能制造系统,智能制造系统不仅能够在实践中不断地充实知识库,具有自学习功能,还有搜集与理解环境信息和自身的信息,并进行分析判断和规划自身行为的能力。

智能制造(Intelligent Manufacturing,IM)是一种由智能机器和人类专家共同组成的人机一体化智能系统,它在制造过程中能进行智能活动,诸如分析、推理、判断、构思和决策等。

通过人与智能机器的合作共事,去扩大、延伸和部分地取代人类专家在制造过程中的脑力劳动。

它把制造自动化的概念更新,扩展到柔性化、智能化和高度集成化。

一、美国美国是世界一流的制造业强国。

美国制造业在生产力水平、劳动效率、工人工资待遇以及生活水平等方面也都位居全球前列。

美国在智能技术的理论和应用研究方面,长期处于全球主导地位。

值得一提的是,人工智能、控制论、物联网这些智能技术的基础大多起源于美国。

尤其是计算机届最高奖项图灵奖的获得者中绝大多数是美国科学家。

美国在智能产品研发方面,一直走在全球前列,从早期的数控机床、集成电路、PLC,到如今的智能手机、无人驾驶汽车以及各种先进传感器,大量与智能技术相关的创新产品诞生自美国高校的实验室和企业的研发中心。

据美国机器人工业协会估计,全美曾经有大约有23万台机器人投入工厂生产。

尤其是依托大数据、物联网等新一代信息技术的智能系统平台相继推出。

比如著名的罗克韦尔的开放式智能制造平台、通用的Predix软件平台都是依托数据采集实现工况监测管理的典范。

美国生产流程管理由数字化已进入智能化。

比如全球电动车巨头特斯拉打造的机器人全自动化超级工厂曾经5天内就可以实现一辆电动车从模型到成型的生产过程。

美国从基础元器件到智能制造装备再到工业软件系统的智能制造产业体系越来越完善。

包装生产线的机器人自动化解决方案

包装生产线的机器人自动化解决方案一、引言在现代工业生产中,机器人自动化技术的应用越来越广泛。

包装生产线作为工业生产中重要的环节之一,机器人自动化解决方案在其中的应用也变得越来越重要。

本文将详细介绍包装生产线的机器人自动化解决方案,包括方案的设计原则、机器人的选择和配置、自动化控制系统的建设等。

二、方案设计原则1. 提高生产效率:机器人自动化解决方案的设计应当以提高生产效率为核心目标。

通过机器人的自动化操作,可以实现高速、高精度的包装生产,大幅度提升生产线的产能和效率。

2. 保证产品质量:机器人自动化解决方案应当能够保证包装产品的质量。

通过精确的定位和操作,减少人为因素对产品质量的影响,提高包装的一致性和稳定性。

3. 提高安全性:在设计机器人自动化解决方案时,应当充分考虑安全因素。

采用安全传感器、防护装置等措施,确保机器人在操作过程中不会对人员和设备造成伤害。

4. 灵活可调整:机器人自动化解决方案应当具备灵活可调整的特点。

可以根据生产需求的变化,对机器人的工作任务和参数进行调整和优化,提高生产线的适应性和灵活性。

三、机器人的选择和配置1. 机器人类型:根据包装生产线的具体需求,可以选择多种类型的机器人,如SCARA机器人、Delta机器人、协作机器人等。

根据生产线的特点和产品的包装要求,选择适合的机器人类型。

2. 机器人数量:根据生产线的产能和工作任务的需求,确定机器人的数量。

可以通过对生产线进行工作流程分析和仿真,确定最佳的机器人数量和配置方案。

3. 机器人功能:根据包装生产线的工作任务,确定机器人的功能和特性。

可以包括物料搬运、产品分拣、包装装配等功能。

通过合理配置机器人的工作任务,实现生产线的高效运作。

4. 机器人性能:选择具备良好性能的机器人,包括运动速度、精度、负载能力等。

根据生产线的要求,选择适合的机器人型号和规格。

四、自动化控制系统的建设1. 控制系统架构:根据机器人自动化解决方案的需求,设计合理的自动化控制系统架构。

库卡机器人

库卡机器人的安全措施与维修毕业设计(论文)共16页完成日期2011年4月17日答辩日期2011年5月7日摘要本文概述了库卡机器人的自动包带系统,对其系统进行了简略的介绍,重点对它的安全事项和库卡机器人的维修进行了具体的介绍。

让我们对库卡机器人平时和操作中应该特别注意,防小慎危,这是每个工作者应该注意的。

还介绍了点安全实例作为参考。

对于库卡机器人的维修做了一些简单的维修实例,和维修时注意事项,由于该机器是进口的,一些简单的维修,操作者不可缺少的掌握一些。

关键词:库卡机器人自动包带系统;安全;维修目录1.绪论 (1)2.库卡机器人自动包带系统 (2)2.1操作控制 (2)2.1.1线圈参数输入屏幕 (2)2.1.2夹具位置输入屏幕 (2)2.1.3夹具修理监控屏幕 (3)2.1.4线圈叠包率设置屏幕 (3)2.1.5材料参数设置屏幕。

(4)2.1.6产品选择 (4)2.1.7运行参数反馈 (5)2.1.8产品记录 (5)2.2数控包带机器人系统操作流程图 (7)3.库卡机器人的安全和文明操作 (8)3.1一般使用的概念 (8)3.2一般安全措施 (9)3.3编程安全措施 (10)3.4安全实例 (10)3.4.1 操作中: (10)3.4.2 离开时: (11)4.库卡机器人的维修 (12)4.1对包带头的维修 (12)4.2夹具维修 (12)4.3KCP维修 (12)小结 (14)致谢 (15)参考文献 (16)1.绪论德国库卡公司成立于1898年,自1977年开始系列化生产各种用途的机器人,是目前国际上最大的机器人制造商之一。

库卡机器人最显著的特点是采用PC BASED控制系统,该系统在微软的Windows 界面下操作。

PC BASED控制系统的设计,再加上标准化的个人电脑硬件,以及简单的规划和设置,使其MTBF(平均故障间隔时间)超越7万5干小时。

而机器人平均使用寿命更长达10-15年。

机器人应用于包装机械行业已有多年历史,现在最新型的库卡卸码垛机器人采用了精巧的"聚碳纤维"材料制造,令机器人在非常轻巧的同时具有更高强度,使其尤其适用于高负载作业。

库卡机器人基础培训教材

C4控制柜后面概览

1. KSP/KPP 散热器 2. 制动电阻 3. 热交换器 4. 外部风扇 5. 低压电源件

1 外部风扇 2 低压电源件 3 制动电阻 4 热交换器 5 电源滤波器

C4控制柜显示面板

序号 部件 颜色 1 LED 绿色 2 LED 白色 3 LED 白色 4 USB 1 5 USB 2 6 RJ45 7 LED 红色 8 LED 红色 9 LED 红色

标 准 柜

1.电源滤波器 2.总开关 3. CSP 4. 控制系统 PC 机 5.驱动电源(轴7和8的 驱动调节器选项) 6. 4 至 6号轴驱动调 节器 7. 1至3号轴驱动调节器 8. 制 动滤波器 9. CCU 10. SIB/SIB 扩展 型 11. 保险元件 12. 蓄电池 13. 接线面板 14. 滚轮安装组件(选项) 19. 库卡 smartPAD

第一章 机器人焊接系统

• KUKA机器人焊接系统 主要包括

机器人系统

kuka 焊接工 作站

焊接系统 周边设备 安全设备

其他附件组成

1.1 机器人系统

机器人系统包括机器人本体、机器人控制柜及示教盒组成。

1 机械手 2 机器人控制器(标准柜) 3 手持式编程器 4 连接电缆

高柜 小型柜

机器人C4控制柜系统内部概览

5 移动键:用于手动移动机器人。 6 用于设定程序倍率的按键

7 用于设定手动倍率的按键

8

主菜单按键:用来在 smartHMI 上将菜单项显示出来("调 用主菜单")

序号 说明

9

状态键:状态键主要用于设定应用程序包中的参 数。其确切的功能取决于所安装的技术包。

10 启动键:通过启动键可启动程序

基于PLC的高速全自动包装机控制系统的设计

摘要可编程控制器(PLC)作为控制系统的核心装置,功能强大、性能稳定可靠。

在现代工业自动化生产中得到了广泛的应用。

取得了理想的控制效果。

本论文以长春佳鸣机械制造有限公司与我们合作开发的高速全自动卷纸包装机控制系统为背景,理论与实践相结合,详细阐述了集PLC技术,变频器技术,光电感应技术,通信技术于一体的先进控制技术在该包装机控制系统中的应用。

论文主要内容如下:1.概述了可编程控制器PLC的现状及其在包装机械上应用的可能性和前景。

2.通过对卷纸包装机生产工艺流程的了解,统计其输入输出1/O点,然后进行PLC选型,硬件组态的设计。

3.详细分析了包装纸放卷过程中的受力(尤其是张力)情况,并建立了数学模型,利用自适应控制原理实现了送料过程中的张力控制。

4.在卷纸包装机中,卷纸和包装纸要求能同时到达工位1,这就产生了送料过程中的同步控制问题,在同步控制中,我们在卷纸供送系统的驱动轴上安装一个半圆形金属片,在侧面装上接近开关探头,通过判断每次光电传感器检测到色标时接近开关的输出状态,就能知道包装纸供送系统是滞后还是超前于卷纸供送系统,从而使伺服电机正、反转或不动,实现了送料过程中的同步控制。

5.卷纸的包装是一个典型的顺序控制,因此我们利用一个移位寄存器,使工艺盘的每一个V形槽对应一个二进制位,通过移位寄存器的移动,实现了包装过程的程序控制。

6.利用Siemens公司的编程软件Step7、监控组态软件WinCC及其通信功能设计了包装过程梯形图、STL语句及PLC通信网络,以完成数据的采集并控制输出设备安全、高速、高效地运行,实现了该包装过程的监视功能。

经过我们的努力,卷纸包装机控制系统的设计已经完成。

并且经过了严格的测试,在实验室的模拟运行中,取得了良好的控制效果。

使该机无论从功能上还是效率上都获得了质的提高,基本达到了九十年代末期国际先进水平,较好地实现了厂方提出的控制要求。

关键词:包装机;PLC;张力控制;自适应控制;同步控制;WinCC;Step7ABSTRACTThis thesis mainly discussed the design of control system of roll packing.As the kermel device control system, PLC is widely used in modern industrial production and do well in this field. This thesis takes the control system of the high-speed full-automatic roll packingmachine that was developed by ChangChunTaming Machine Manufacturing LimitedCompany along with us as a background. We apply the advanced control technique in the packing machine control system such as the technique of PLC, the inverter technique, light electricity technique and so on. By using these techniques, we realized tension control, Synchronous control in transmitting process and packing process program control. To complete the data of collecting and control the output equmeats to work safely, high speed and efficiently, we designed the PLC correspondence network by using the WinCC, a supervise control and configuration software of the company of Siemens, and its communication function, to realize the surveillance function of the packing process.The machine got the exaltation of the quality whether the function or the efficiency, basically came to the international advanced level in the late of 90's, realized well the control request that the company put forward. This control system is well running in the lab.Key words: Packing machine; PLC; tension control; self-adaptive Control; Synchronous control; WinCC; Step7目录摘要 (I)ABSTRACT ................................................................................................................. I I 第一章绪论 . (1)1.1可编程控制技术的现状 (1)1.2可编程控制技术的发展趋势 (1)1.3 PLC与其它工业控制系统的比较 (3)1.3.1 PLC与继电器控制系统的比较 (4)1.3.2 PLC与单片机控制系统比较 (5)1.3.3 PLC与计算机控制系统的比较 (5)1.3.4 PLC与集散型控制系统的比较 (6)1.4卷纸包装机产生的背景及意义 (6)1.5 PLC在包装机械上应用的可能性和前景 (6)1.6项目研究的主要内容 (7)1.7论文的安排 (8)第一章绪论1.1可编程控制技术的现状可编程控制器(Programmable Logical Controller)简称PC或PLC,是60年代末发明的工业控制器件,是美国数字公司(DEC)为美国通用公司((GM)研制开发并成功应用于汽车生产线上,可编程控制器自此诞生。

KUKA机器人编程手册

发布日期: 13.10.2011版本: COL P1KSS8 Roboterprogrammierung 1 V1 zh© 版权 2011KUKA Roboter GmbHZugspitzstraße 140D-86165 Augsburg德国此文献或节选只有在征得库卡机器人集团公司明确同意的情况下才允许复制或对第三方开放。

除了本文献中说明的功能外,控制系统还可能具有其他功能。

但是在新供货或进行维修时,无权要求库卡公司提供这些功能。

我们已就印刷品的内容与描述的硬件和软件内容是否一致进行了校对。

但是不排除有不一致的情况,我们对此不承担责任。

但是我们定期校对印刷品的内容,并在之后的版本中作必要的更改。

我们保留在不影响功能的情况下进行技术更改的权利。

原版文件的翻译KIM-PS5-DOCPublication:Pub COLLEGE P1KSS8 Roboterprogrammierung 1 zh Bookstructure:P1KSS8 Roboterprogrammierung 1 V4.2版本:COL P1KSS8 Roboterprogrammierung 1 V1 zh目录1KUKA 机器人系统的结构和功能 (5)1.1机器人技术入门 (5)1.2库卡机器人的机械系统 (5)1.3机器人控制系统 (V)KR C4 (8)1.4KUKA smartPAD (9)1.5smartPAD 概览 (10)1.6机器人编程 (11)1.7机器人安全性 (12)2机器人运动 (15)2.1读取并解释机器人控制系统的信息提示 (15)2.2选择并设置运行方式 (16)2.3单独运动机器人的各轴 (18)2.4与机器人相关的坐标系 (21)2.5机器人在世界坐标系中运动 (23)2.6在工具坐标系中移动机器人 (27)2.7在基坐标系中移动机器人 (31)2.8练习: 操作及手动移动 (35)2.9用一个固定工具进行手动移动 (37)2.10练习: 用固定的工具练习手动移动 (38)3机器人的投入运行 (39)3.1零点标定的原理 (39)3.2给机器人标定零点 (41)3.3练习: 机器人零点标定 (45)3.4机器人上的负载 (47)3.4.1工具负载数据 (47)3.4.2机器人上的附加负载 (48)3.5工具测量 (49)3.6练习: 尖触头的工具测量 (58)3.7练习: 抓爪工具测量,2 点法 (61)3.8测量基坐标 (63)3.9查询当前机器人位置 (66)3.10练习: 工作台的基坐标测量,3 点法 (68)3.11固定工具测量 (70)3.12测量由机器人引导的工件 (71)3.13练习: 测量外部工具和机器人引导的工件 (73)3.14拔出 smartPAD (77)4执行机器人程序 (81)4.1执行初始化运行 (81)4.2选择和启动机器人程序 (82)4.3练习: 执行机器人程序 (86)5程序文件的使用 (89)5.1创建程序模块 (89)5.2编辑程序模块 (90)5.3存档和还原机器人程序 (91)5.4通过运行日志了解程序和状态变更 (92)6建立及更改编程的运动 (95)6.1创建新的运动指令 (95)6.2创建已优化节拍时间的运动(轴运动) (96)6.3练习: 空运转程序 - 程序操作和 PTP 运动 (100)6.4创建沿轨迹的运动 (102)6.5更改运动指令 (108)6.6练习: 沿轨迹运行和轨迹逼近 (111)6.7具有外部 TCP 的运动编程 (114)6.8练习: 以外部 TCP(工具中心点)进行运动编程 (114)7利用机器人程序中的逻辑功能 (117)7.1逻辑编程入门 (117)7.2等待功能的编程 (117)7.3简单切换功能的编程 (121)7.4轨迹切换功能编程 (123)7.5练习: 逻辑指令和切换功能 (128)8变量的使用 (131)8.1显示和更改变量值 (131)8.2询问机器人状态 (132)8.3练习: 显示系统变量 (133)9使用工艺程序包 (135)9.1使用 KUKA.GripperTech 操作抓爪 (135)9.2用 KUKA.GripperTech 对抓爪编程 (135)9.3KUKA.GripperTech 配置 (138)9.4练习: 抓爪编程“标牌” (140)9.5练习: 以尖触头为对象对抓爪进行编程 (142)10在 KRL 中成功编程 (145)10.1机器人程序的结构和组成 (145)10.2结构化机器人程序 (150)10.3链接机器人程序 (153)10.4练习: 在 KRL 中编程 (155)11使用上级控制系统作业 (159)11.1由 PLC 启动程序的准备工作 (159)11.2调整 PLC 的连接 (Cell.src) (160)索引 (163)5 / 165: COL P1KSS8 Roboterprogrammierung 1 V1 zh 1KUKA 机器人系统的结构和功能1.1机器人技术入门什么是机器人?机器人 Roboter 这个概念源于斯拉夫语中的字 robota ,意为重活。

基于PLC全自动药品包装机系统设计

基于PLC全自动药品包装机系统设计随着科技不断发展,自动化生产设备的应用范围越来越广泛。

在医药行业中,药品包装机器人的应用也越来越普及,其中基于PLC全自动药品包装机系统是最受欢迎的一种方案。

本文将对这种自动化包装系统的设计和优势进行分析。

1. PLC控制系统PLC控制系统是全自动药品包装机的核心控制系统。

PLC 是可编程逻辑控制器的英文缩写,它是一种封闭的数字系统,具有可靠性、稳定性和高效性等特点。

PLC控制器可以监控整个包装过程,并控制电动切割机、卷材传输、补料进给等装置的运转。

通过PLC控制系统,操作员可以在触摸屏控制界面上操控整个包装机系统。

PLC控制器还可以收集各个状态参数,包括进出料量、包装速度、包装数量等。

“互锁”保护措施也可以避免在错误情况下设备的操作。

2. 检测装置全自动药品包装机的设计必须具有足够的检测装置,确保包装的质量。

这些装置可以对药品的质量、尺寸、重量进行检测,以便及时正确更改包装材料或去除次品,隐藏在灯光和感应器中的物品也可以被无处不在的相机发现。

在这个系统中,主要的检测装置包括下列几种:(1)红外光传感器:红外光传感器可以检测到袋子是否填充到位。

当传感器发现标准的袋子已填满,并准备好进行下一步包装操作时,便可发送信号。

(2)图像识别:图像识别可以检测到袋子是否真正需要进行填充。

药品应该均匀的分布在包中,如果有任何裂缝、缺口或空隙,预警系统便会立即发出指示。

(3)重量检测装置:药品的包装重量也是检测装置列表中的重要组成部分。

一旦设定的重量与测量的实际重量相反,系统将会生成一条错误消息。

这种重量检测可以防止袋子因过重或过轻而无法被用于出售。

3. 操作界面全自动药品包装机需要一个可移动的操作界面,以便在多个工位进行包装操作。

界面一般为触摸屏显示器,运行PLC和相机系统所在的软件,并且可以显示药品的重量、数量、标记等信息。

该界面可移动,可轻松移动至设备上方,便于无障碍操作。

基于PLC的包装机控制系统设计

1.2.1 PLC

继电器控制是采用硬接线逻辑,利用继电器触点的串、并联及时间继电器的延迟动作来组成控制逻辑,其缺点是一个系统一旦确定就很难轻易再改动。如果要在现场做一些更改和扩展更是难以实行。而PLC是利用其内部的存储器以数据形式将控制逻辑存储起来的,所以只要改变PLC内存储器的内容,也就可以实现更改控制逻辑的目的。对于PLC来讲,只要用PLC配备的编程器在现场就可以完成更改。至于PLC对外部的联系,只有1/0点,只要输入输出对象不变,就无须对硬接线作任何改动。

In this article the packagingmachine controlssystem as an example. At first it introduces the characteristics, SIMATIC S7-200 programming methods and programming method, program design and programming methods including empirical design method, sequential control design method and STL (Step Ladder Instruction) step ladder instruction, and then a detailed and specific analysis and introduces the composition, electrical characteristics and program control system of packaging machine. At last we introduce the application of personal computer to a programmable controller input program. The software used is SiemensCompanySTEP 7 Micro/WIN32 SP6.

《库卡(KUKA)机器人焊接工作站》培训教材(奥太焊机配套)

3.将用于连接 AUT(机 管理器的开 械手处于 关再次转回 外部运行 初始位置。 方式下) 所选的运行 方式会显示 AUT EXT 在 smartPAD (外部自 的状态栏中。 动运行)

用于不带上 级控制系统 的工业机器

人

用于带有上 级控制系统 (例如 PLC) 的工业机器

USB 接 USB 接口被用于存档/还原等方面。仅适于 FAT32 格式

口

的 USB。

2.2操作界面 KUKA smartHMI

操作界面说明

1 状态栏(状态栏)

2

提示信息计数器显示每种提示信息类型各有多少条提示信息。触 摸提示信息计数器可放大显示。

信息窗口根据默认设置将只显示最后一条提示信息。触摸提示信

C4控制柜冷却循环回路

1. 外部风扇空气入端 2. 低压电源件冷却器 3. KPP 空气出口 4. KSP 空气出口 5. KSP 空气出口

6. 热交换器空气出口 7. 电源滤波器空气出口 8. 热交换器 9. KPC 进气道 10. 电脑风扇

1 外部风扇 2 侧面热交换器 3 上部热交换器 4 侧面空气出口 5 风扇 KPP_SR 和 KSP_SR. 6 低压电源件风扇 7 电脑风扇

kuka机器人焊接工作站培训教材厦门松科电气有限公司第一章机器人焊接系统?11机器人系统?12焊接系统?13周边设备?14安全设备?15其他附件第二章库卡smartpad?21smartpad介绍?22smarthmi操作界面?23状态栏?24用户组?25零点和tcp校正第三章机器人操作与基本运动编程?31机器人坐标系?32文件管理?33程序操作?34编程指令第四章焊接程序编程?41焊接运行方式?42编程指令?43电弧跟踪的应用

kuka机器人KRC2系统操作与编程手册

一、安全 (5)1.1 责任 (6)1.2选用 (6)1.3 安全标示 (6)1.4 一般安全规定 (6)1.5关于营运者和操作者的特别安全措施 (7)1.6 六轴机器人的死点 (8)1.7 机器人系统的安全要素:工作空间的限制 (8)1.8 机器人系统的安全要素:温度监控 (9)1.9 机器人系统的安全要素:试运行模式 (9)1.10 机器人的安全要素:使能按键 (9)1.11 机器人轴的松开装置 (9)1.12规划和结构:安全和工作空间 (10)1.13安装与操作 (10)1.14安装与操作:安装的安全 (11)1.15安全标记 (11)1.16 KUKA 培训的安全指导 (12)1.17 受静电威胁的组件的处理 (13)二、用户控制& 导航 (14)2.1 系统概述 (14)2.1.1 KR C2 的技术数据 (14)2.1.2 KR C2 的PC 主机箱 (14)2.1.3 PC- KR C2 PC 接口 (14)2.1.4 机器人上的序列号 (15)2.1.5 控制柜上的序列号 (15)2.1.6 软件 (15)2.1.7 用户组 (16)2.2 基本术语 (16)2.2.1 KUKA 机器人系统的构成 (16)2.2.2 KUKA 示教器(KCP) (16)2.2.3 机器人类型命名 (17)2.2.4 KUKA 机器人的机械结构 (17)2.2.5 KUKA 机器人轴的命名 (18)2.2.6 KUKA 机器人的工作范围(侧视图) (18)2.2.7 KUKA 机器人的工作范围(俯视图) (18)2.2.8 KUKA 机器人的载荷分配 (19)2.2.9 KUKA 机器人上的负载(标准系列) (19)KR 125/2 的有效载荷表 (19)2.3 示教器 (20)2.3.1 KUKA 示教器(KCP) (20)2.3.2 模式选择开关 (20)2.3.3 模式列表 (20)2.3.4 示教器窗口操作 (21)2.3.5 窗口显示 (21)21222.3.8 状态窗口 (22)2222示教器运行程序 (23)数字小键盘 (23)ASCII 字母键盘 (24)光标/回车 (24)菜单键 (25)状态键 (25)状态栏 (25)状态栏 (26)2.4用户模式导航 (26)2.4.1 导航 (26)2.4.2 导航中的图表 (26)2.4.3 用键盘导航 (27)2.4.4 新建程序 (27)2.4.5 编程状态 (27)2.4.6 存档 (27)2.4.7 存档 所有 (28)2.4.8 存档单个程序 (28)2.4.9 恢复所有 (28)恢复单个程序 (29)2.5专家模式导航 (29)2.5.1 导航(专家) (29)(专家) (29)2.5.3 创建一个新模块(专家) (30)2.5.4 错误显示 (30)2.5.5 错误列表 (30)三、校零 (31)3.1为什么要校零 (31)3.2 校零装置 (31)3.3 量具筒横截面 (31)3.4 控制运行过程示意 (32)3.5 重新校零的原因 (32)3.6 用EMT 进行轴的校正 (32)3.7 为EMT校正做准备 (33)四、坐标系 (34)4.1轴的精确移动 (34)4.1.1 手动使轴精确运动 (34)4.1.2 用空间鼠标使轴精确运动 (34)4.2 全局坐标系 (34)4.2.1 全局坐标系 (34)4.2.2 直角坐标系中旋转角的分配 (34)4.2.3 右手法则(坐标系方向) (35)4.2.4 右手法则(坐标系方向) (35)4.2.5 用空间鼠标控制的笛卡儿(直角)坐标系中的运动 (35)4.3 工具坐标系 (35)4.4 基坐标系 (35)五、TCP(工具中心点)标定 (36)5.1 TCP 标定 (36)5.2 TCP 标定的一般程序 (36)5.3 TCP(工具中心点)标定方法 (36)5.3.1 TCP 定标法 (36)5.3.2 方位定标法 (37)5.3.4 激活工具 (37)5.3.5 X Y Z – 4 点法 (37)六、基坐标系的标定 (38)6.1 工件标定 (38)6.2工件标定的目的 (38)6.3 3点法 (39)6.4 间接计算基坐标系 (39)6.5 激活基坐标系 (39)七、移动规划 (40)7.1 点到点(PTP)移动 (40)7.1.1 PTP (点到点)移动最快 (40)7.1.2 同步点到点 (40)7.1.3 规划一个PTP(点到点)移动 (41)41417.2 直线LIN 移动 (41)41427.2.3 规划一个直线移动 (42)7.2.4 直线移动的编程 (42)7.2.5 规划一个直线移动 (42)7.3 圆形(CIRC)移动 (43)7.4 轨迹逼近 (44)7.4.1移动中的轨迹逼近 (44)7.4.2 通过轨迹逼近缩短周期时间 (44)7.4.3 有轨迹逼近的点到点移动 (44)7.4.4 有轨迹逼近的直线移动 (44)7.4.5 有轨迹逼近的圆形移动 (45)八、逻辑编程 (47)8.1逻辑编程 (47)8.2有用的逻辑命令 (47)8.3和时间相关的等待功能 (47)8.4与信号相关的等待功能 (48)8.5 开关功能 (48)8.6 简单脉冲功能 (50)8.7 基于路径的开关功能 (50)8.8 基于路径的脉冲功能 (51)九、自动模式 (52)9.1配置接口界面 (52)9.2自动外部输入 (52)9.3 初始条件 (52)9.4 主程序编程: CELL.SRC (53)9.5 展开CELL.SRC (54)十、机器人保养 (55)10.1机器人本体保养 (55)一、安全1.1 责任–机器人系统的建立需要完全遵照安全准则。

库卡KUKA机器人进阶培训

术语 KSB KSI OPI PMB RCD RDC SATA

SIB SION USB UPS KSS KEB

说明 KUKA System Bus (库卡系统总线) KUKA Service Interface (库卡服务接口) Operator Panel Interface (操作面板接口,即smartPAD 的接口) Power Management Board (电源管理板卡) Residual Current Device (剩余电流保护断路器(FI)) Resolver Digital Converter (分解器数字转换器) Serial Advanced Technology Attachment (中央处理器与硬盘之间的 数据总线) Safety Interface Board (用于连接安全信号的接口板) Safety Input Output Node (安全输入 / 输出节点) Universal Serial Bus (用于连接电脑与附加设备的总线系统) Uninterrupted Power Supply (不间断电源) KUKA System Software (库卡系统软件) 例如:KSS 8.3.38 KUKA Extension Bus (库卡扩展总线)

DC27.1V±0.1V

双核 信息请参见出厂说明 最小1GB SSD 30GB(固态硬盘)

2.4 机器人控制柜系统概览 KR C4 正面

① 电源滤波器 ② 总开关 ③ CSP ④ 控制系统 PC 机 ⑤ 驱动电源 ⑥ 4 至 6 号轴驱动块 ⑦ 1 至 3 号轴驱动块 ⑧ 制动滤波器 ⑨ CCU ⑩ SIB/SIB 扩展型 ⑪ 保险元件 ⑫ 蓄电池 ⑬ 接线板 ⑭ 滚轮附件组(选项) ⑮ 库卡 smartPAD

机器人码垛机搬运工作站方案说明

纸箱机器人码垛工作站方案说明一、项目内容:1.项目内容1.1 项目名称:纸箱机器人码垛工作站1.2 设备数量:该工作站主要包括一台KR100-2PA搬运机器人,1套吸盘式抓具、1套机械式抓具、四套垛箱输出传送线,一套空木拍放置架,一套纸箱定位调整装置,一套安全栏和一套控制系统。

1.3 设备用途该工作站用于纸箱的下线码垛。

2.设计依据2.1 用户提出的“技术参数及技术要求”。

2.2用户提供的工件尺寸及生产线的速度。

2.3 KR100-2PA机器人的特性参数。

3.系统特点:该系统具备以下特点:(1)机器人根据程序的设定,以及接受到的不同生产线工件到位信号,自动切换不同生产线抓取程序。

(2)整个系统单元由系统控制柜(PLC)统一集中控制,包括机器人的信号交换,防撞信号、安全门锁、纸箱到位信号、木拍位置信号等逻辑关系。

(3)由于在系统设计上及设备配置上充分考虑到安全性,故工作站具有较高的安全性。

(4)操作、编程、示教在手持控制器KCP2上完成,控制电缆长10米。

完全根据工效学设计的示教器,配上六维滑鼠,使用方便、舒服、快速。

大大提高编程和操作的效率。

(5)生产线的自动化设计,大大减轻劳动者的劳动强度。

4.系统方案介绍该工作站主要包括一台KR100-2PA搬运机器人,一套吸盘式抓具,1套机械式抓具、四套垛箱输出传送线,一套空木拍放置架,一套纸箱定位调整装置,一套安全栏和一套控制系统。

4.1 工作站工作过程说明:生产线将生产完成的纸箱输送到纸箱抓取工位,由定位调整装置将其定位后发信号给机器人,机器人抓取纸箱到码垛位置进行码垛,整垛码放完成后由垛箱输出传送线将垛箱输出到升降梯位置,机器人则到木拍放置架抓取木拍放置到码垛工位,然后重复抓取纸箱进行新垛的码放。

4.2 纸箱定位调整装置说明:纸箱定位调整装置采用固定定位挡块和推紧气缸进行定位,作用是使机器人抓取时纸箱位置准确,保证抓取方便及放置位置的准确度。

4.3 垛箱输出传送线说明:垛箱输出传送线装置采用电机驱动的滚道形式,当垛箱码放完成后输送线接收信号后启动,将垛箱输送出码垛工位,最终人工铲走进行入库。

工业PC

以工业PC为基础的低成本工业控制自动化将成为主流工业控制自动化主要包含三个层次,从下往上依次是基础自动化、过程自动化和管理自动化,其核心是基础自动化和过程自动化。

传统的自动化系统,基础自动化部分基本被PLC和DCS所垄断,过程自动化和管理自动化部分主要是由小型机组成。

20世纪90年代以来,由于PC-based的工业计算机(工业PC)的发展,以工业PC、I/O装置、监控装置、控制网络组成的PC-based的自动化系统得到了迅速普及,成为实现低成本工业自动化的重要途径。

由于基于PC的控制器被证明可以像PLC一样可靠,并且被操作和维护人员接受,所以,一个接一个的制造商至少在部分生产中正在采用PC控制方案。

基于PC的控制系统易于安装和使用,有高级的诊断功能,为系统集成商提供了更灵活的选择,从长远角度看,PC控制系统维护成本低。

工业PC主要包含两种类型:IPC工控机和CompactPCI工控机以及它们的变形机。

由于基础自动化和过程自动化对工业PC的运行稳定性、热插拔和冗余配置要求很高,现有的IPC已经不能完全满足要求,将逐渐退出该领域,取而代之的将是 CompactPCI-based工控机,而IPC将占据管理自动化层。

当“软PLC”出现时,曾认为工业PC将会取代PLC。

然而,时至今日工业PC 并没有代替PLC,主要有两个原因:一个是系统集成商的原因;另一个是软件操作系统的原因。

一个成功的PC-based控制系统要具备两点:一是所有工作要由一个平台上的软件完成;二是向客户提供所需要的所有东西。

工业PC与PLC的竞争将主要在高端应用上,其数据复杂且设备集成度高。

工业PC不可能与低价的微型PLC竞争,这也是PLC市场增长最快的一部分。

从发展趋势看,控制系统的将来很可能存在于工业PC 和 PLC之间。

二、PLC在向微型化、网络化、PC化和开放性方向发展长期以来,PLC始终处于工业控制自动化领域的主战场,为各种各样的自动化控制设备提供非常可靠的控制方案,与DCS和工业PC形成了三足鼎立之势。

新品来袭KRC5micro控制柜IP54防油雾保护罩,搭配在一起太可啦!

新品来袭KRC5micro控制柜IP54防油雾保护罩,搭配在一起太可啦!控制柜是工业机器人的三大核心零部件之一,也是工业机器人的大脑。

不管您是面临工厂空间资源宝贵,急需一款占地面积小、性能卓越的控制柜;还是面临高粉尘,高水雾或油雾浸润的车间,急需一台防油雾保护罩。

库卡都能满足您的需求,既要“里子” 也要有“面子”。

KR C5 micro控制柜& KR C5 micro IP54防油雾保护罩,搭配在一起太可啦!KR C5 micro控制柜库卡推出的全新一代小型机器人的控制柜KR C5 micro,不仅拥有紧凑型机身设计,而且拥有优越的性能、连接性和灵活性。

紧凑型机身设计只有16升的体积,集合了机械臂控制、总线通讯、运动和安全控制于一身。

点击视频,一睹“芳容”KR C5 micro控制柜可以衔接到现有的自动化应用环境中,KR C5 micro全新的系统软件KSS 8.7在功能和操作界面上与KR C4控制柜系列的KSS 8.6软件相同,因此大大降低了新机型使用的培训成本。

KR C5 micro控制系统配备了有效的硬件资源和灵活的IO端口,使其能够快速适应未来的任务和标准。

基于PROFINET和EtherCAT 的通讯协议,KR C5 micro支持当前大量的现场总线标准,便于将机器人集成到各种工站中。

根据KR C5 micro控制柜在不同行业、不同生产环境的应用,尤其是高粉尘,高水雾或油雾浸润的CNC机床车间等严苛的环境,库卡相应地推出了KR C5 micro IP54防油雾保护罩,内层防护等级为IP54,确保KR C5 micro控制柜在高粉尘和油雾浸润等严苛环境中正常工作,并利用超强的散热系统对保护罩中的控制柜进行散热降温。

KR C5 micro IP54防油雾保护罩通过了国家自动化装备质量监督检验中心的测试认证,具有极佳的稳定性、适用性和维护便利性。

工业机器人控制柜的首位要求是要保证操作的安全性,库卡KR C5 micro在保证安全性和灵活性的同时,缩小控制柜的占地面积,为客户节约了空间资源。