Al-Si研究现状

基于ProCAST模拟分析水冷铜模制备细晶Al-Si合金的研究

关键 词 :金 属型 ;P r o C A S T ;冷却 速度 ;A1 一 S i 合金 ;晶粒细化 中 图分 类 号 :T G2 9 2 文 献标 识码 :A 文章 编 号 :1 0 0 1 — 4 9 7 7( 2 0 1 3 )1 0 — 0 9 7 3 — 0 6

Pr o d u c t i o n o f F i n e - - Gr a i n e d AI - - Si Al l o y b y Wa t e r - - Co ol e d Co p p e r Mo l d Ba s e d on Pr o CAST So f t wa r e

OC t . 2 01 3

铸

1 O

F O UNDRY

基 于P r o C A S T 模 拟 分 析水 冷 铜 模 制 备 细 晶A l — S i 合 金 的研 究

熊永 超 ,张 静 ,金 云 学 ,林 鹏 ,李 鹏

( 1 . 江苏科技 大学材料科学与工程学 院,江 苏镇江 2 1 2 0 0 3 : 2 . 江 苏科技大 学张 家港校 区冶金 与材料工程 学院,江苏张家港 2 1 5 6 0 0 )

摘 要 :以水冷铜模金属型重力铸造的方法 ,制备细晶A 1 — 7 % S i 和A 1 . 1 7 %S i 合金 ,利用P r o C A S T 模拟凝固过程冷却曲

《2024年Al-Si-Mg三元近共晶合金定向凝固组织与形成》范文

《Al-Si-Mg三元近共晶合金定向凝固组织与形成》篇一一、引言随着现代工业的快速发展,金属材料在各种工程应用中发挥着越来越重要的作用。

其中,Al-Si-Mg三元近共晶合金因其优异的物理性能和机械性能,被广泛应用于航空航天、汽车制造和电子工业等领域。

本文将重点研究Al-Si-Mg三元近共晶合金的定向凝固组织及其形成的高质量特性。

二、Al-Si-Mg三元近共晶合金的概述Al-Si-Mg三元近共晶合金是一种由铝、硅和镁元素组成的合金。

其独特的成分比例和相结构使得该合金具有优异的力学性能、物理性能和耐腐蚀性能。

此外,该合金的制备工艺简单,成本低廉,具有广泛的应用前景。

三、定向凝固组织的形成过程在Al-Si-Mg三元近共晶合金的制备过程中,通过定向凝固技术,可以得到具有特殊组织和性能的材料。

该技术利用物理或化学方法使熔融金属按照一定的方向和速度进行冷却和结晶,从而形成具有特定结构和性能的合金。

在定向凝固过程中,由于各元素的成分差异和相互作用的复杂性,会形成多种相结构。

这些相结构在不同的温度和成分条件下具有不同的生长形态和空间分布,从而影响合金的整体性能。

因此,掌握定向凝固过程中相的形成和演变规律,对于优化合金的组织结构和性能具有重要意义。

四、高质量的定向凝固组织特性Al-Si-Mg三元近共晶合金的定向凝固组织具有以下高质量特性:1. 良好的结晶性:通过定向凝固技术,可以获得晶粒尺寸均匀、排列紧密的结晶组织,从而提高合金的力学性能和耐腐蚀性能。

2. 优异的力学性能:由于各元素的相互作用和相结构的优化,使得合金具有较高的强度、硬度和韧性,满足各种工程应用的需求。

3. 良好的耐腐蚀性能:Al-Si-Mg三元近共晶合金在特定的环境下具有较好的耐腐蚀性能,能够抵抗化学物质的侵蚀和氧化。

4. 稳定的热稳定性:定向凝固组织的热稳定性较高,能够在高温环境下保持稳定的性能,满足航空航天等领域的特殊要求。

五、结论通过对Al-Si-Mg三元近共晶合金的定向凝固组织的研究,可以更好地了解其形成过程和组织结构与性能的关系。

al-si合金的共晶组织-概述说明以及解释

al-si合金的共晶组织-概述说明以及解释1.引言1.1 概述共晶组织是指在一种合金中两种或更多的固相晶体同时沉淀、生长、并相互交织形成的一种特殊的微观结构。

在al-si合金中,共晶组织是由铝和硅两种元素组成的。

这种共晶组织的形成对于al-si合金的性能具有重要影响。

共晶组织是一种典型的多相结构,其特点是两种或多种不同成分的晶体在固态下同时生成并形成相互交织的结构。

在al-si合金的共晶组织中,铝和硅会形成交错排列的条纹状结构。

这种特殊的结构形态为合金提供了许多独特的性质和特点。

在工程领域中,al-si合金广泛应用于航空、汽车和电子等领域。

共晶组织作为al-si合金的典型微观结构,其形成机制和微观结构的研究对于理解合金性能、改善合金质量和开发新的应用具有重要意义。

因此,本文将从共晶组织的定义和特点出发,重点研究al-si合金共晶组织形成机制和微观结构,并探讨共晶组织对al-si合金性能的影响。

同时,本文还将讨论共晶组织控制方法和应用,并提出未来的研究方向。

通过对al-si合金的共晶组织进行深入研究,有望为合金设计和应用提供有力支持。

文章结构部分内容可以如下所示:1.2 文章结构本文共包括三个主要部分:引言、正文和结论。

引言部分主要是对al-si合金的共晶组织进行概述,并说明文章的目的。

正文部分分为三个小节,分别探讨共晶组织的定义和特点,al-si合金的共晶组织形成机制以及al-si合金共晶组织的微观结构。

其中,2.1节将介绍共晶组织的基本定义以及其特点,解释为什么共晶组织在材料科学中具有重要意义。

2.2节将详细讨论al-si合金的共晶组织形成机制,包括共晶相的选择和形成条件等方面的内容。

2.3节将从微观结构的角度研究al-si合金的共晶组织,包括共晶相的形貌、分布以及其与基体相互作用等方面的内容。

结论部分将对共晶组织对al-si合金性能的影响进行总结,探讨共晶组织控制的方法和应用,并展望未来针对共晶组织的研究方向。

Al—Si系合金铸态晶粒细化技术的研究进展

The M o ii a i n o e e r h a e e o m e n A IS s loy d f c to f R s a c nd D v l p nti - iCa tA l

L u Ga g i n i n q a g(S a g a h n h iHA n e n to a a i g Co Lt ) I tr a in l Tr d n ., d

Ab t a t Th s r c e mod fc ton i e e r h a d d v l pme t o 一 a t a l a e e iwe n t s iia i n r s a c n e e o n f A1Sic s loy h ve be n r v e d i hi pa e .The t c i a h r c e itc f d fe e t mo fc ton p oc s pr e hn c lc a a t rs is o if r n dii a i r e s,mo fc to c nim ,m o iia i n dii a i n me ha s d fc to

e f c s o a o t n h i d v l p e t a e c mp r d a d p o o e . h a i o n l ss o x s i g fe t ,t t l c s s a d t e r e e o m n r o a e n r p s d On t e b s s f a a y i f e i tn p o l ms, s t o g t t a e e o i g a h a t y e f c i e m o iia i n wih h g u l y a l a e a e r be i i h u h h td v l p n e lh , f e t d fc t t i h q a i s we l s r l t d t v o t t c n q e s e p c e n e e s r . e h i u s i x e t d a d n c s a y

铝合金的领域研究及前沿前景

铝合金的领域研究及前沿前景1 前言经过对铝合金化学成分的组成与优化,铝合金型材的铸造工艺、热挤压加工工艺和人工时效工艺进行优化,形成了合理的工艺路线和工艺流程。

在此工艺路线和工艺流程的指导下生产出的铝合金型材强度高、延伸率大,延展成型性能好,且具有良好的抗腐蚀性能,已突破普通铝合金建筑材料的应用范围的局限,除应用于铝合金建筑门窗、幕墙外,可用做高层建筑的阳台护栏、栅栏、交通护栏、指示牌、广告牌,以及交通运输设施,汽车、高速列车、航空航天、船舶、军工以及大型建筑结构等领域。

因其良好的耐腐蚀性能,不仅可以杜绝碳素钢,铸铁护栏因生锈而带来的反复维护的成本与烦恼,且表面多彩化,可与建筑群、建筑小区的人文环境效果匹配,大大丰富了建筑物的外立面,增强建筑的整体美感。

目前,该项成果正在进一步向交通高速公路护栏、汽车等行业渗透推广。

2 论文部分一铝合金的发展前景2.1 铝合金在汽车领域应用前景广阔铝合金的优良特性以及节能、环保、安全的三大汽车技术发展主题确定了铝在汽车行业应用的美好前景,特别是以宝马、奔驰、卡迪拉克等品牌为代表的高档轿车的引进,为铝合金的应用提供了新的市场。

在近期和不久的将来,汽车工业将加快对钢制产品的替代工作,并渴望在如下方面取得进展:1、全铝车身,包括美国福特、通用、日本本田、德国奥迪的概念车车身已经大量采用铝合金,与钢结构相比,重量减轻40%以上;2 、底盘结构件及支架和悬挂类零部件;3、储气罐,后保险杠;4、新材料的开发,为铝合金应用领域的扩展提供了可能。

如德国开发成功的泡沫铝材AFS(aluminumfoamsandwich)具有高的刚度/重量和强度/重量之比,能够有效吸收冲击能,具有防震防噪音、易于回收等特点,在车门立柱,保险杠,门侧防撞杆、前防撞梁、军车上的防爆板、轿车发动机零部件等方面拥有极强的应用前景;5、铝镁合金、铝钛合金在汽车车轮、电器件、内饰件等方面的应用也正在逐步扩大。

Al-Si镀层热成形零件表面颜色差异性研究

Al-Si镀层热成形零件表面颜色差异性研究单明东;夏益新;王娜;刘海涛;曹奇;张丹荣【摘要】目的研究加热温度、加热时间等工艺参数对Al-Si镀层材料在热成形过程中存在的表面颜色差异、镀层厚度和扩散层厚度的影响规律,及影响零件表面颜色差异的主要原因.方法在不同加热时间及加热温度条件下,对厚度为1.0 mm的新日铁Al-Si镀层材料进行热冲压试验,测量热成形零件的镀层厚度和扩散层厚度,并对典型不同颜色零件表面进行SEM及EDS分析研究.结果 Al-Si镀层热成形零件表面颜色与加热温度和加热时间存在较好的对应关系,同时镀层厚度及扩散层厚度随着加热时间的增加及加热温度的提高而增大,Al-Si镀层热成形零件表面的颜色与镀层中不同铁氧化物的混合比例存在较好的对应一致性.结论 Al-Si镀层热成形零件表面颜色的状态可以间接反应镀层厚度及扩散层厚度.【期刊名称】《精密成形工程》【年(卷),期】2017(009)006【总页数】5页(P99-103)【关键词】Al-Si镀层;锌基镀层;热成形;表面颜色差异【作者】单明东;夏益新;王娜;刘海涛;曹奇;张丹荣【作者单位】上海宝钢高新技术零部件有限公司,上海 201908;上海宝钢高新技术零部件有限公司,上海 201908;上海宝钢高新技术零部件有限公司,上海 201908;上海宝钢高新技术零部件有限公司,上海 201908;上海宝钢高新技术零部件有限公司,上海 201908;上海宝钢国际经济贸易有限公司,上海 200122【正文语种】中文【中图分类】TG162.79随着汽车工业的发展,世界各国对汽车的安全、绿色环保的要求越来越苛刻,采用超高强度钢是实现汽车减重、节能减排及提升安全的最经济性的选择。

然而,通常钢的成形性随着钢强度的提高而下降,以往通过将成形性和强化分为两个工艺步骤来实现。

热成形技术是实现超高强度汽车零件的一种全新工艺,通过热成形可以有效解决零件成形性和零件性能强化相矛盾的问题[1—2]。

Al-Si合金腐蚀与防护的研究进展

一

A- i I 合金腐蚀 与防护 的研 究进展 S

金 星 高立新 张大全

( 海 电力学院能源与环境工程 学院,上 海 20 9 ) 上 0 0 0

摘

要: l i A — 合金 由于其 良好 的性 能成 为 了制造行 业 中最受重视 的结构材料 之一 。本文 系统介 s

绍 了近年来 A —i l 合金 的腐蚀情 况,综述 了缓蚀剂和表 面处理技 术等 防护措 施 ,并对今后 A —i s l 合金 S 的应 用与防护提 出 了 些看法。新型铝合金材料 的研 究,新型缓蚀剂及表 面技术 的开 发,都将进一 一 步扩 大 A —i l 合金在汽车工业 中的发展 。 S 关键 词 :A 一i 1 合金 S 腐蚀 缓蚀剂 表 面处理

ih btr ds ra ep o e s s r u ma ie , ea piaina dp oe t nas r r c se i n ii s o a u f c r c se es m n we rz d t p l t r tci loweef e a tdi t s h c o n o o nh

t em a u a t rn d s y Th c n e e o m e t n o r so e a i r f 一 i l y we er v e d t e h n f c u i g i u t . er e t v l p n d c ro i n b h v o S l r i we , h n r e d a o 地使用 铝合 金材料, 着汽车行业的高速发展, 如铝 A- 合 S

质发动机体 、 铝质缸 盖、 铝皮车身 、 金 已在其 中 占有举足轻 重的地位 。 目前 , 铝合金是 国外航空 器上 汽车 的冷气设备 ( 凝器 冷 蒸发器 ) 德 国生 产的奥迪 A8 型全铝轿车被 使 用最 广泛 的一 种 发动 机结 构材 等也 几乎全部 用铝 制造 评为 l 9 年 全世界 重要 科技成果 94 料 ,铝 合金具有 明显的减重效果 、 Al s 铸造 合金是最重要 的汽 1 0项 之 一 ,就 是一 个很 好 的例 i 0 节能效果 、环保效果 ,有助于提 高 车用铝合金 由于其具有容 重小 、 证 。同时 , 铝合金材 料的应用能够 汽车行驶的平衡性 、 舒适性和 安全 强度 高 铸造 成 形性 好和 加 q 性 使 发 动 机 的 加 工 效率 大 大提 高 , - 性 ,是 现代汽车 的理 想基础材料 。 能优 良等 系列优 点 ,占铝铸 件 生 产成 本显 著 降低 ,进而 提 升整 同时 , 大量采用铝制件是减轻 汽车 8 % 9 % [1 5 0 2 现 已成为制造 行业 车 的 品牌效 应 ,使 得众 多汽 车制 质量的一个重要方面…。现代汽车 中最 受重 视 的结 构材料 之 随 造厂 商趋 之若鹜 。

的Al-Si合金表面张力及组织的研究

毕业设计(论文)含Si3%-8%的Al-Si合金表面张力及组织的研究学生姓名王培鑫学号 08070220专业班级冶金(2)班指导教师张胜全提交日期2012-6兰州理工大学技术工程学院摘要表面张力是液体表面层由于分子引力不均衡而产生的沿表面作用于任一界面上的张力。

液态合金表面张力是液态金属的重要参数之一,它是晶体生长、凝固过程模拟和铸造合金品质预测的关键因素,高温熔体表面现象在冶金、化工、熔盐和材料科学等领域十分普遍。

目前测量表面张力的方法有静态法和动态法。

根据实验条件和各种方法的特点,应用静滴法原理采用封闭管式炉两端通入氮气保护和金不被氧化的办法测出铝硅合金的表面张力,结合合金相图及硬度综合分析得出:铋即能细化铝合金组织又能够降低合金表面张力。

硅对合金组织细化和表面张力降低效果不明显。

组织细化和硅含量增加使铝合金硬度增加。

关键字:表面张力,铝硅合金,组织性能IABSTRACTThe surface tension is the tension of the liquid surface layer along the surface of molecular attraction is not balanced in any of the interface. The surface tension of the liquid alloy is one of the important parameters of the liquid metal, it is crystal growth, solidification simulation and a key factor in casting alloy quality forecast, high-temperature melt surface phenomenon is very common in areas such as metallurgy, chemicals, molten salt, and materials science. Static method and dynamic method for measuring surface tension. Under the experimental conditions and the characteristics of a variety of methods, application of intravenous infusion of the principle of the closed tube furnace at both ends into the protection of nitrogen and gold is not oxidized way to measure the surface tension of Al-Si alloy, combined with the alloy phase diagram and hardness analysis obtained: bismuth can refine aluminum alloy to reduce the surface tension. Silicon alloy microstructure refinement and surface tension reducing effect is not obvious. Microstructure refinement and silicon content aluminum alloy hardness increase.KEY WORDS:Surface tension,Al-Si alloys, microstructure and properties目录摘要 (Ⅰ)ABSTRATE (Ⅱ)1文献综述 (1)1.1引言 (1)1.2表面张力概述 (1)1.3测定高温熔体常用方法 (2)1.3.1动态法 (2)1.3.2静态法 (2)1.3.2.1最大气泡法 (2)1.3.2.2拉筒法 (3)1.3.2.3滴外形法 (5)1.3.2.4毛细管上升法 (7)1.4表面张力在各领域中的重要性 (8)1.4.1表面张力在铸造中的作用 (8)1.4.2表面张力在熔盐中的体现 (8)1.4.3表面张力在高温熔体中的体现 (8)1.4.4表面张力在高表面能固体中的体现 (8)1.4.5表面张力在液态金属中的体现 (9)1.5国内外研究现状 (9)1.5.1国内动态 (9)1.5.2国外动态 (10)1.6铝合金的分类﹑性能及用途 (10)1.6.1铝合金的分类与标示 (10)1.6.2铝合金的用途 (11)1.6.3铝合金的用途 (11)1.7金属元素对合金组织性能的影响 (11)1.7.1铋对铝硅合金稳定性的影响 (11)1.7.2铋对铝硅合金耐磨性的影响 (12)1.7.3铋对铝硅合金组织的影响 (12)1.7.4铋对锌铝合金性能的影响 (12)1.8展望 (12)2实验过程 (13)2.1实验准备 (13)2.1.1实验仪器 (13)2.1.2主要设备简介 (13)2.1.3实验材料 (14)2.2实验流程 (14)2.2.1实验流程 (14)2.2.2实验装置图 (14)2.2.3实验过程介绍 (14)3实验结果及讨论 (16)3.1实验原理 (16)3.2实验照片的处理方法 (16)3.2.1绘制与铝合金熔滴外形一致的椭圆曲线 (16)3.2.2铝合金熔滴水平截面特征数值和体积的获取 (17)3.2.3电脑处理铝合金熔滴照片实况记录 (18)3.3实验结果及分析 (19)3.3.1铝合金金相分析 (19)3.3.2铝合金硬度分析 (22)3.3.3铝合金表面张力分析 (23)4结论 (25)参考文献 (26)外文文献 (28)中文翻译 (42)致谢 (57)1文献综述1.1引言表面张力就是界面张力,通常将物体表面单位长度作用的力称为表面张力,它是合金熔化、熔体处理、凝固等过程中气相和固相、气相和液相、固相和液相的重要物理性质参数之一,是液体表面层由于分子引力不均衡而产生的沿表面作用于任一界线上的张力。

铸态亚共晶Al-Si合金中初生Si的生长机制

铸态亚共晶Al-Si合金中初生Si的生长机制摘要:采用光学显微镜和背散色衍射仪对亚共晶铝硅合金进行观察。

结果显示初生硅颗粒出现在亚共晶合金中。

因此,也研究了熔融的亚共晶铝硅合金中先析出的初生硅的形核和生长机制。

观察发现Si原子很容易分离形成Si-Si簇,它源于初生硅的形成,在共晶和过共晶Al-Si合金中同样存在。

此外,由化学势和溶质的原子堆积或显微偏析在初生Si 的形成中,起到重要的作用,溶质再分配的方程式源于Jakson-Chalmers等式。

一旦Si的溶质浓度超过共晶成分,初晶硅就在液固界面形成了。

1.介绍铝硅合金由于其低的热膨胀系数、高的耐磨性和较好的铸造性能,广泛的应用于航天和汽车的结构中。

根据铝硅合金中硅的成分,可分为亚共晶、共晶、过共晶合金。

每一类相应的硅成分为少于百分之十,11%~13,和大于14%。

根据Al-Si合金的二元相图,共晶反应发生在共晶温度。

两种固相(共晶Si和α-Al)在Si含量为12.6%的共晶成分点,发生L Si E+α(Al) ,同时从液相析出。

过共晶Al-Si合金首先析出初生硅,然后再发生共晶反应。

过共晶反应通常伴随相的转变L L+Si p (Si E+α(Al))+Si p 。

其中Si p是初生硅。

根据Al-Si合金的二元相图,初生硅颗粒只从过共晶Al-Si合金中析出。

很多的初生硅颗粒,然而是在过共晶合金中观察到。

其一系列的相反应源于亚共晶铝硅合金LL+Si p L+(Si E+α(Al))(Si E+α(Al))+α(Al) +Si p 。

初生硅平面面特征边缘锋利、较厚。

初生硅尺寸不同,形貌趋向于晶面﹛111﹜。

尽管许多的文献采用晶体生长理论来分析和预测初生硅,但是很少获得亚共晶Al-Si合金的形核和生长特征。

现在的研究讨论了初生硅在亚共晶合金中产生的原因。

同时也提出了初生硅的形核和生长机制。

2.实验快速凝固的实验如下:首先,铝硅合金锭放在感应炉中熔化;炉的温度设置在715℃,保持这个温度2分钟,使合金均匀熔化。

压铸铝合金研究现状与未来发展趋势

2020年第2期/第69卷压力铸造FOUNDRY压铸铝合金研究现状与未来发展趋势樊振中1勺袁文全3,王端志3,董春雨4,杨欢4,陈军洲1,2(1.中国航发北京航空材料研究院,北京100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京100095;3.北京宇航系统工程硏究所,北京100076;4.四川航天长征装备制造有限公司,四川成都610100)摘要:介绍了压铸铝合金的特点和分类,列举了压铸铝合金目前在汽车、电子器件等方面的典型应用,阐述了压铸铝合金材料的组织性能与压铸技术方面的研究进展及当前压铸铝合金技术研究与产品应用的现状,预测了压铸铝合金未来的发展方向,也指出了需要亟待解决的问题。

关键词:压铸铝合金;压铸技术;研究现状;微观组织;力学性能作者简介:樊振中(1985-),男,博±,高级工程师,研究方向为新型轻质合金材料研发与大型整体复杂构件一体化精确成形制造。

电话:010-********,E-mail:fanzhenzhong2010@163. com中图分类号:TG244文献标识码:A文章编号:1001-4977(2020)02-0159-08收稿日期:2019-06-30收到初稿,2019-12-03收到修订稿。

铝是地球上蕴藏量最多的金属元素,制成铝合金后具有密度小、比强度高、耐腐蚀佳、热稳定性好、机械加工性能好、回收再生性能稳定、回收效率高、成本低等优点。

1994年3月,奥迪在日内瓦车展上推出了第一款拥有世界上独一无二的奥迪全铝车身框架结构(Aluminum Space Frame,ASF)的豪华轿车Audi A8,整车减重50%,强度性能提升60%。

2013年,美国福特百年车型Ford GT整车采用全铝质结构,绝大部分车身外覆盖件制造均采用铝合金超塑性成形技术,实现了64%的全车减重。

目前就全球汽车行业制造而言,每辆汽车的铝合金平均用量均超出120kg,约占全车总重的10%,以铝代钢的趋势不断增显。

铝合金材料发展现状

铝合金材料发展现状、趋势及展望我国是铝合金材料生产和消费大国,铝合金材料在交通、海洋、空天等领域具有广泛应用,尤其在汽车、飞机、航天、舰船等领域的一些轻量化关键部件上,铝合金材料具有不可替代性。

而国内绝大部分铝合金材料属于中低端产品,生产能耗高、效率低、成本高、附加值低,恶性竞争的情况难以得到改变,且部分高端产品仍需从国外高价购买,这无疑阻碍了我国制造业升级的步伐。

我国虽在通信、高铁等领域具有显著优势,但随着国际形势错综复杂地变化,关键材料领域被卡脖子的风险日渐突出,自主创新迫在眉睫。

在新的产业形势下, 发展高端铝合金材料绿色化、智能化的制备与加工技术对支撐我国关键制造业的可持续优质发展具有重大战略意义。

本文主要介绍了国内外铝合金材料发展及研究现状,分析常用铝合金系的市场需求,总结目前我国在此领域遇到的问题以及未来发展目标,并给出相应的发展对策,以促进相关产业的升级和进步。

二、国内外铝合金材料发展及研究现状(一)国外铝合金材料发展及研究现状总体来看,工业发达国家铝合金材料开发与应用的历史时间长, 基础好,研究积累雄厚,铝合金材料体系系统性强,产业技术水平较高。

尤其是美国、俄罗斯等工业强国较早开展了铝合金材料的研发工作,申请了大量的铝合金牌号,广泛应用于汽车、船舶、空天等领域,现己形成了一定程度的专利霸权。

在汽车领域,铝合金是实现汽车轻量化的重要材料。

在2XXX系铝合金方而,美国的雷伊路菲公司和法国的西贝内公司相继开发了2036-T4. AU2G-T4铝合金板材,用于汽车车身。

在5XXX系铝合金方面,美国铝业公司(ALCOA)开发了X5085-0. 5182-0等铝合金, 用于车身内板。

在6XXX 系铝合金方面,美国研制了6009和6010 车身铝合金板。

挪威海德鲁铝业公司在2018年开发了HHS360合金,抗拉强度比6082合金提高了10. 8%,达到360 N/mm2 ,伸长率达到10%;之后,该公司又在此基础上开发了HHS400合金,抗压强度达到400 N/mm2 ,屈服强度370 N/mm2 ,伸长率为8%,主要应用于汽车制造。

铝基复合材料的制造方法、研究现状及发展

铝基复合材料的制造方法、研究现状及发展李杨20090560材料科学与工程学院090201摘要:本文介绍了铝基复合材料的设计与制备、应用,重点讲述了国内外的研究现状和发展趋势。

关键词:铝基复合,设计与制备,应用,研究现状及发展前言复合材料是应现代科学发展需求而涌现出具有强大生命力的材料,在金属基复合材料中表现尤为明显。

金属基复合材料有铝基、镍基、镁基、抬基、铁基复合材料等多种,其中铝基复合材料发展最快而成为主流。

本文主要对国内外铝及复合材料的研究现状进行简要评述,主要包括材料的设计与制备、界面、性能、应用等方面。

一、铝基复合材料的设计与制备1.基体材料的选择铝基复合材料的基体可以是纯铝也可以是铝合金,其中采用铝合金居多。

工业上常采用的铝合金基体有Al-Mg、Al-Si、Al-Cu、Al-Li和Al-Fe等。

如希望减轻构件质量并提高刚度,可以采用Al-Li合金做基体;用高温的零部件则采用Al-Fe合金做基体;经过处理后的Al-Cu合金强度高、且有非常好的塑性、韧性和抗蚀性、易焊接、易加工,可考虑作这些要求高的基体;增强体和基体之间的热膨胀失配在任何复合材料中都难以避免,为了有效降低复合材料的膨胀系数,使其与半导体材料或陶瓷基片保持低匹配常采用Al-Si为基体和采用不同粒径的颗粒制备高体积分数的复合材料。

基体的强度并不是它的强度越高复合材料的性能就越好。

如纤维增强铝基复合材料中,用纯铝或含有少量合金元素的铝合金作为基体,就比用高强度铝合金做基体要好的多,用高强度铝合金作基体组成的碳纤维的性能反而低。

因此,只有当基体金属与增强体合理搭配时,才能充分发挥基体材料和增强相的性能优势。

2.增强材料的选择增强材料主要有纤维、晶须以及颗粒。

为了提高基体金属的性能,增强材料的本身需要具备特殊的性能,如高强度、高弹性模量、低密度、高硬度、高耐磨性、良好的化学稳定性、增强体与基体金属有良好的润湿性等。

B、Al2O3、Si、和C纤维等是最早的纤维材料,该材料的性能优异,但高昂的成本限制了它们的广泛发展及应用。

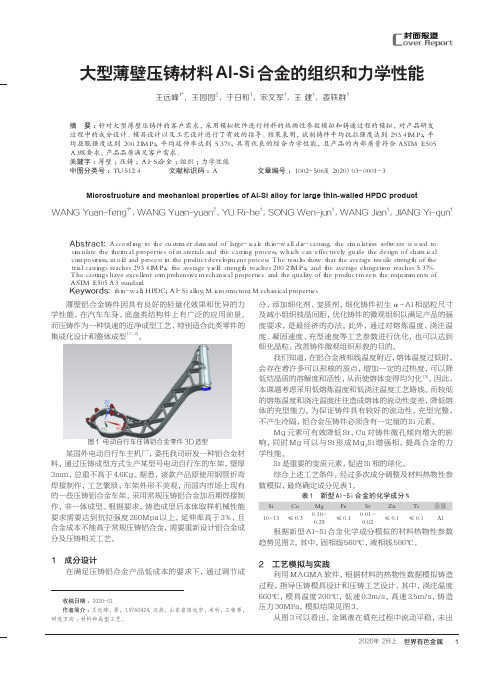

大型薄壁压铸材料Al-Si合金的组织和力学性能

中图分类号 :TU512.4

文献标识码 :A

文章编号 :1002-5065(2020)03-0001-3

Microstructure and mechanical properties of Al-Si alloy for large thin-walled HPDC product

WANG Yuan-feng1*,WANG Yuan-yuan2,YU Ri-he1,SONG Wen-jun1,WANG Jian1,JIANG Yi-qun1

分,添加细化剂、变质剂,细化铸件初生 α-Al 相晶粒尺寸

及减小组织枝晶间距,优化铸件的微观组织以满足产品的强

度要求,是最经济的办法。此外,通过对熔炼温度、浇注温

度、凝固速度、充型速度等工艺参数进行优化,也可以达到

细化晶粒,改善铸件微观组织形貌的目的。

我们知道,在铝合金液相线温度附近,熔体温度过低时,

过程中的成分设计、模具设计以及工艺设计进行了有效的指导。结果表明,试制铸件平均抗拉强度达到 293.41MPa,平

均屈服强度达到 200.21MPa,平均延伸率达到 5.37%,具有优良的综合力学性能,且产品的内部质量符合 ASTM E505

A3 级要求,产品品质满足客户需求。

关键字 :薄壁 ;压铸 ;Al-Si 合金 ;组织 ;力学性能

Mg 元素可有效降低 Sr、Cu 对铸件微孔倾向增大的影

响,同时 Mg 可以与 Si 形成 Mg2Si 增强相,提高合金的力 学性能。

Sr 是重要的变质元素,促进 Si 相的球化。

综合上述工艺条件,经过多次成分调整及材料热物性参

数模拟,最终确定成分见表 1。

表 1 新型 Al-Si 合金的化学成分 %

铝硅合金变质处理研究现状

9I ndustry development行业发展铝硅合金变质处理研究现状宁军鹏(太重榆液长治液压有限公司,山西 长治 046000)摘 要:综述了国内外对铝硅合金的变质处理变质及变质机理的研究进展,重金属元素Sr,Sb,Ba,Te,Bi,Ca,As 稀土等得到了很好的加重效果,通过对它们加重机理的比较分析,没有绿色污染,长期经济利益等。

比较了其缺点、单一变质、二元变质和多重变质的变质元素的优缺点,并预测了铝硅合金变质方法的发展趋势。

关键词:铝硅合金变质;研究现状;分析中图分类号:TG146.21 文献标识码:A 文章编号:11-5004(2021)08-0009-2 收稿日期:2021-04作者简介:宁军鹏,男,生于1975年,汉族,山西晋城人,本科,工程师,研究方向:铸铝、铸铁。

铝硅合金具有密度低,膨胀系数低,耐磨性高,耐蚀性高,比强度高,成型和附着力好等优点。

然而在常规的Al-Si 铸造合金中,存在针状共晶硅和具有复杂形状的共晶硅,这改变了合金的性能。

显微组织细化是提高合金强度的有效技术,工业变质被用于变质Si 相的微观结构,从而使其可以均匀地分布在具有有利形状和较小尺寸的基体中,从而进一步改善了合金的整体性能。

1 铝硅合金变质的研究现状铝硅合金变质的主要因素是处理变质的过程。

关于变质机理的讨论可以分为两种类型:一类是核化理论。

就其对硅相核的作用而言,认为变质剂可提供不均匀的晶核。

还有一个是增长理论。

就晶体生长角度而言,据信变质原子对硅晶体的生长有不同的影响,因此硅相的形态发生变化以实现变质过程。

各种变质元素的变质也与特定的工艺条件密切相关。

这需要一定的大量的研究。

1.1 一元变质美国使用的变质剂主要是锶和钠,欧洲和日本有时使用锑,而加拿大则主要使用钙来使增加变质过程。

其他一些元素也有一定作用,但钠和锶是常用的。

1.1.1 钠变质Na 是变质处理中使用的第一种变质剂,也是Al-Si 共晶键使用最广泛的变质剂,其变质效果很强,并且提纯处理不会干扰该变质效果,硅的初晶相和经钠盐变质的硅的共晶相主要遵循机理TPRE,这导致硅相改变了它的生长方向。

一种选区激光熔化alsi10mg合金构件的成形及性能研究

一种选区激光熔化AlSi10Mg合金构件的成形及性能研究摘要铝硅合金具有良好的力学性能和铸造性能,其密度较小,抗蚀性良好,铝硅合金铸件在航空、仪表及一般机械领域中得到广泛的应用,例如汽车发动机的缸盖、进气歧管、活塞、轮毂、转向助力器壳体等。

但铝硅合金在铸造过程中会形成很多缺陷,而且存在生产周期长材料利用率低等问题。

针对传统铸造铝硅合金成形复杂形状零部件过程中出现的生产模具成本高、生产周期长、材料利用率低等突出问题,本论文利用Solidworks建模软件建立了选区激光熔化AlSi10Mg合金构件,并对其进行添加支撑处理。

研究了支撑添加的目的,构件的摆放对支撑添加的影响,支撑的类型和支撑添加的考虑因素。

通过对支撑的结构设计和成形构件临界倾角的研究,得到了三种支撑的结构设计,并分析了支撑齿形的几个参数对成形构件质量和去除支撑结构的影响,得出选区激光熔化成形构件临界倾角为30°,最后分析研究了目前支撑的添加所遇到的问题和解决方法。

研究影响选区激光熔化成形过程中构件质量的因素。

通过打印弯管实物可知,台阶效应对于选区激光熔化成形弯管的曲面结构影响较大,直接影响成形构件曲面的表面质量,要想得到质量比较好的成形构件,必须尽量减小台阶效应的影响。

对加支撑后得到的模型进行切片处理,得到G代码,导入金属打印机EOS中进行打印。

通过实验研究得到选区激光熔化AlSi10Mg合金最优的工艺参数为:激光能量:200W;激光扫描速度:200mm/s;激光扫描间距:0.15mm;激光停留时间:80μs;铺粉层厚:30μm。

在最优工艺参数条件下制备成形构件,对比研究了选区激光熔化AlSi10Mg合金与传统铸造AlSi10Mg合金的抗拉强度、屈服强度、弹性模量、断裂伸长率等力学性能参数,发现选区激光熔化AlSi10Mg合金力学性能更加优异。

对最优工艺参数条件下得到的选区激光熔化AlSi10Mg合金试样进行热处理,具体工艺为:在450℃温度条件下分别保温1h,2h、4h,然后将其放入水中进行水冷处理。

提高Al—Si合金性能的主要处理措施探究

提高Al—Si合金性能的主要处理措施探究【摘要】铸造铝合金主要有Al-Si、Al-Cu、Al-Mg、Al-Zn四类,其中Al-Si 类合金(Si≥5%)在工业上应用的时间虽然比Al-Cu类合金晚,但它具有优良的铸造性能,如收缩率小、流动性好、气密性好和热裂倾向小等,经过变质处理之后,还具有很好的力学性能、物理性能和切削加工性能,因而成为铸造铝合金中品种最多,用量最大的合金。

【关键词】Al-Si合金;变质处理;铸造性能;加工性能;时效处理;双重变质0 引言铝的密度小、塑性好,具有优良的导电性和导热性,表面有致密的氧化膜保护,抗腐蚀性好,而且回收成本低,是一种可持续发展的有色金属。

在纯铝中,加入其它金属或非金属元素,能配制成各种可供压力加工或铸造用的铝合金。

1 Ai-Si合金的变质处理1.1 Al-Si合金共晶体的变质共晶成分的合金组织,通过加Na、Sr及Sb等变质处理,使共晶硅由原来的粗片状变为珊瑚状。

由于组织显著变化,合金的室温力学性能特别是伸长率得到很大的提高,切削加工性能也有明显改善。

近些年来,运用现代测试技术的观察结果,对Na变质机理提出了两种理论:Si晶粒的成长受抑制理论和Si晶核的生成受到抑制理论。

1.2 Al-Si合金初晶硅的变质Al-Si合金随着含硅量的增加,虽然铸造性能得到改善,但组织中出现针片状的共晶硅。

因此,Al-Si合金当含硅量高于6-8%时,必须进行变质处理。

当含硅量超过共晶成分(12.6%)后,组织中出现粗大的多角形板状初晶硅,在Si 相尖端和棱角处引起应力集中,合金容易沿晶粒的边界处,或者板状硅本身开裂处而形成裂纹,使合金变脆,力学性能特别是伸长率显著降低。

1.3 双重变质加磷能有效细化初晶硅,但不能细化共晶组织,如果能同时细化共晶组织,则还能提高力学性能,尤其是伸长率。

这种变质就称为“双重变质”,对于含硅量是在16%以下的合金,细化共晶组织,具有重要意义。

Al-Si合金的拉伸强度主要受合金中初晶硅的尺寸和形状的影响,而延伸率主要受合金中共晶组织的影响。

金属基复合材料的研究现状

.

(2)加入合金元素、优化基体成分

合金元素的加入除能改善液态金属与固 态增强材料之间的润湿性,防止或减缓界面 反应外,应能保持基体原有强度和韧性,优 化界面结构。

这些元素或者是表面活性物质,富集 于界面上,改善了基体对增强材料的润湿性, 同时形成扩散挡层;或者是它们能优先与增 强材料发生化学反应,既改善了润湿性,又 起扩散阻挡层作用。与增强材料表面处理相 比,添加合金元素是更方便、经济的途径。

.

优点和缺点:在基体合金中颗粒(晶须)可达到较 高的含量,尺寸也可以在较大范围内变化,产品的 组织均匀致密,无缩孔、气孔等缺陷,形状、尺寸 精确、性能均匀。但设备投资大、工艺周期长、材 料的成本较高,制造大尺寸的零件和坯料有一定困 难。

2. 液态法

液态法是指基体金属处于熔融状态下与固态的 增强材料复合在一起的方法。

目前,利用Lanxide法主要用于制备Al基复 合材料或陶瓷基复合材料,其制品已在汽车、 燃气涡轮机和热交换机上得到一定的应用。

.

c. 反应喷射沉积法(RAD)

该工艺是在DLMOXTM法和喷射沉积工艺的 基础上发展起来的。它是利用一个特殊的液体 喷射分散装置,在氧化性气氛中,将铝液分散 成大量细小的液滴,使其表面氧化生成Al2O3膜, 这些带有Al2O3膜的液滴在沉积过程中,相互碰 撞使表层Al2O3膜破碎分散,同时内部Al液迅速 冷却凝固,从而形成具有弥散分布的Al2O3粒子 增强的Al基复合材料。RAD工艺将金属的熔化、 陶瓷增强颗粒的反应合成以及快速凝固等工艺 结合在一起,既使得基体金属的晶粒细小和增 强颗粒的分布均匀,也保证了增强颗粒与基体 的牢固结合,因此,所制得的复合材料可望有 较高的性能。

Al_Si活塞挤压铸造工艺研究

; 收稿日期 : 修改稿收到日期 : 2 0 1 1 0 8 0 2 2 0 1 1 0 9 1 5 - - - - ) , : 作者简介 : 程先军 , 男, 工程师 , 武汉船舶职业技术学院实训中心 , 武汉市汉阳区铁桥南村 2 号 ( 电话: 1 9 7 5 年出生 , 4 3 0 0 5 0 1 3 9 7 1 4 3 5 7 9 1, E-m a i l c h e n - o h u. c o m h 8 5 1@s g y

压 力 铸 造

特种铸造及有色合金 2 0 1 1 年第 3 1 卷第 1 1期

i活塞挤压铸造工艺研究 A l -S

程先军 ( 武汉船舶职业技术学院实训中心 )

摘 要 从铸件毛坯图与模具的设计入手 , 研究了 1 9 0型 A l S i活塞的挤压铸造工艺 。 结 果 表 明 , 1 9 0型 A l S i活 塞 挤 压 铸 - - , , / , 。 造合适的加压压力为 7 加压开始时间不超过 6 加压速度为 0. 保压时间为 1 1. 3~7 9. 2 MP a 0s 0 0 4~0. 0 0 6m s 1 0~1 3 0s 另外 , 对模具的预热 、 涂料 、 浇注与扒渣等工艺及铸造质量进行了分析 。 关键词 1 挤压铸造 ; 浇注工艺 9 0型 A l S i活塞 ; - ( ) 中图分类号 T G 2 4 9. 2 文献标志码 A 文章编号 1 0 0 1-2 2 4 9 2 0 1 1 1 1-1 0 1 7-0 4 : / D O I 1 0. 3 8 7 0 t z z z . 2 0 1 1. 1 1. 0 0 1 0

S u e e z i n C a s t i n A l S i P i s t o n - q g g

C h e n X i a n u n g j ( ) Wu h a n I n s t i t u t e o f S h i b u i l d i n T e c h n o l o p g g y : , A b s t r a c t B a s e d o n b l a n k i n d r a w i n o f i s t o n a n d d e s i n o f m o u l d s u e e z i n c a s t i n 1 9 0t e A l S i - g g p g q g g y p i s t o n w a s c o n d u c t e d . T h e r a t i o n a l r o c e s s i n a r a m e t e r s f o r s u e e z i n c a s t i n 1 9 0t e A l S i a l l o i s - - p p g p q g g y p y p : , , t o n a r e a s f o l l o w s r e s s u r e o f 7 1. 3~7 9. 2 MP a r e s s u r e t i m e l e s s t h a n 6 0s r e s s u r e v e l o c i t o f p p p y / , , , 0. 0 0 4~0. 0 0 6m s a n d h o l d i n r e s s u r e t i m e o f 1 1 0~1 3 0s . I n a d d i t i o n t h e r e h e a t i n o f m o u l d - g p p g o u r i n c o a t i n a n d a s w e l l a s s l a r e m o v a l w e r e d e s c r i b e d . p g g g : , , K e W o r d s1 9 0T e A l S i P i s t o n S u e e z i n C a s t i n o u r i n - y y p q g g P g 武 汉 船 舶 职 业 技 术 学 院 附 属 厂 生 产 的 缸 径 为 以下简称 1 是石油钻探 1 9 0 mm 的 A l S i活塞 ( 9 0 活塞 ) - 柴油机的重要零件 。 该活塞合金材料成分复杂 , 铸件壁 厚差较大 , 对铸件质量要求也很高 。 起初采用低压铸造 工艺进行生产 , 废品率比 较 高 , 达到3 0% ~4 0% 。 铸 造 缺陷主要是外圆加工面上分布有集聚性微小裂纹 , 其断

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.4 Al-Si合金的研究现状铝的比重小,塑性好,具有优良的导电性和导热性,表面有致密的氧化膜保护,抗腐蚀性好,而且回收成本低,是一种可持续发展的有色金属。

在纯铝中,加入其它金属或非金属元素,能配制成各种可供压力加工或铸造用的铝合金。

由于铝的密度小,其比强度(拉伸强度/比重)远比灰铸铁、铜合金和球墨铸铁的高,仅次于镁合金、钦合金和高合金钢[80]。

铝及其合金的上述优点决定了它在工业上越来越重要的地位和突飞猛进的发展。

铝的消费己从最初的军工、航空航天、电力、机械等传统领域扩展到交通运输、建筑等领域,其中交通、建筑及包装三个领域的消费比例约占消费总量的70%,而汽车工业的发展也为铝材消费提供了巨大的市场空间。

铝合金最早于1903年试用于内燃机活塞,其成分为Al-10%Zn-3.5%Cu,然而其耐热性不能满足要求,不久就被放弃,但对活塞材料的发展是个突破。

随后欧美研制出Al-8%Cu合金,改进了活塞的耐热性,基本上满足了当时活塞的使用要求,因而该合金曾盛行了一个时期。

1921年“Y合金”(Al-4%cu-1.5%Mg-2.0%Ni)问世,合金中加入Cu和Mg起到弥散强化作用,加Ni 生成NiA13金属间化合物,提高了合金的抗高温蠕变性能。

这样,“Y合金”以其高耐热性、较好的铸造和锻造性能而作为典型的活塞用铝合金而广泛使用。

我国研制成功RR合金(Al-2%cu-l%si-1%Fe-1.5%Mg-1%Ni),通过加入Ni、Fe等合金元素提高了耐热性81】。

1920年PacZ发现Na对Al-si二元共晶合金具有变质作用[82],能改变合金的显微组织,显著提高合金的力学性能,Al-si共晶合金开始应用于活塞生产。

1924年德国KS公司研制成功膨胀系数低于“Y合金”的A1-Si系活塞合金—KS245合金(Al-14%Si-4.5%Cu- 1.5%Ni-0.7%Mg)。

1926年KS公司研制成功过共晶Al-Si合金KS280,达到进一步降低合金热膨胀系数的目的。

从此,过共晶AI一Si合金得到了发展。

1929年美国Alcoa公司取得了共晶AI-Si合金专利。

由于共晶Al-si合金具有热膨胀系数小、高温强度高、体积稳定性好、耐磨性好、工艺性能好、成本较低等优点,因此在活塞材料中逐步占据统治地位。

用Al-si多元合金作为发动机用活塞材料,从成分选择上经历了从亚共晶到共晶再到过共晶的发展过程,处理工艺上特别是变质处理经历了由单一变质向复合变质的发展过程。

随着Al-Si合金中硅含量的提高,活塞的力学性能和使用性能提高,切削性能恶化,当进一步提高硅含量,铸造性能变差[83]。

国内外三类A1-si系活塞合金的牌号和化学成分见表1.2[84一86]。

目前国内外应用最广泛的活塞材料是硅含量为12%左右的近共晶Al-si合金,随着汽车用发动机向着高转速、高增压、低排放的要求发展,活塞的热负荷和机械负荷越来越高,要求共晶Al-Si合金的线膨胀系数更小,耐热性更佳,因此,对共晶及过共晶Al-si合金中初晶硅的良好变质、合金化等是目前国内外热门研究的课题。

1.4.1 Al-Si合金的组织特点Al-si具有简单的共晶型相图[80l(如图1.1所示)。

室温下仅形成α和β两种相。

a相是si溶于Al中的固溶体,性能和纯铝相似,所以也写成a(Al)相或α-Al相。

在共晶反应温度577℃时,Si的最大溶解度是1.65%,室温时只有0.05%;β是Al溶于si的固溶体,其溶解度至今尚未完全确定,其量极微,故可将β相看成是Si。

当含硅量在1.65-12.6%时,结晶过程中先析出a-Al相,到577℃时,析出(a+β)共晶体。

通常把共晶体中的β相称为共晶硅,它在铸态下,若不经变质处理,呈粗大的片状;共晶和过共晶成分的Al-Si合金组织中出现的初晶β相称为初晶硅,它在铸态下,若不经变质处理,呈粗大的多角形块状或板状。

二元Al-Si合金中,当硅含量低于12.6%时,随着含硅量的增加,合金的结晶温度范围不断变小,组织中共晶体的数量不断增加,合金的流动性显著提高;硅相的增加提高了合金的拉伸强度。

但共晶硅在未经变质处理以前,在共晶体中一般都呈片状分布,严重地割裂了基体,由于应力集中的结果,使伸长率显著降低;当硅含量超过13-14%时,未变质的过共晶Al-Si合金由于初晶硅呈粗大板状,板块与板块之间的结合力很弱,力学性能和切削加工性能均较差,伸长率在l%以下,拉伸强度也只有100MPa左右,失去了使用价值。

因此,生产中必须对合金中的初晶硅进行细化处理,使初晶硅细化、圆整、均匀分布,从而大大改善过共晶Al-Si合金的力学性能,使其获得了广泛的应用。

目前硅的质量分数己从18%提高到22-26%,硅的质量分数越高,初晶硅的细化就越关键[87-91]。

为了既能保持Al-si合金的固有优点,又能使力学性能有更大幅度的提高,近十年来,世界各国铸铝工作者研究并采用了不少行之有效的措施,使这类合金的拉伸强度有的高达350-400MPa,伸长率大幅度提高,使其应用更为广泛。

这些措施主要包括[80]:变质处理;减少合金中的有害杂质;改进铸造方法;合金化和热处理。

在活塞生产上广泛应用的主要是共晶和过共晶A-si合金。

共晶Al-Si合金未变质时,共晶硅呈针条状分布在铝基体中,以至影响合金的力学性能、机加工性能等。

当材料中硅含量超过共晶成分时,在组织中出现大量的层片状共晶硅和多角形或块状的初晶硅相,它们严重割裂基体,使塑性急剧降低,从而限制了Al-si合金材料的应用。

理想的组织应该是在基体上均匀地分布着一定数量的颗粒状初生硅相和短棒状共晶硅相,这样既能保留基体良好的韧性,又能充分发挥初生硅相和共晶硅相的增强作用。

因此,必须改善合金的组织结构,即对合金中的初晶硅和共晶硅进行变质处理。

Al-Si合金的变质和细化,包括初晶。

固溶体的细化、共晶硅的变质和初晶硅的细化三个部分。

虽然通过激冷、高压下结晶等方法也能使这三部分组织细化,但生产上通常是采用加入变质(细化)剂或元素来实现的。

4.2共晶硅的变质亚共晶和共晶成分的Al- Si合金组织,通过加Na、Sr、Sb等变质处理,使共晶硅由原来的粗片状变为珊瑚状[80]。

由于组织的显著变化,合金的室温力学性能特别是伸长率得到很大的提高,切削加工性能也有明显的改善。

近些年来,运用现代测试技术的观察结果,对Na变质机理提出了几种理论,主要如下:(1)Si晶核的生长受抑制理论共晶Al一Si合金凝固时,Si与Al的共晶属于“小平面/非小平面”共生,由于Si在Al液中的扩散速度大,Si晶核容易得到Si原子而成长为晶粒。

因此,si在共晶转变时是先导相,先析出Si,接着在Si晶核的基础上析出片状的连续的共晶硅[91-93]。

加入微量Na后,Na原子不溶于α-Al固溶体内,而呈薄膜状吸附在Si晶核和a-Al晶核的表面上。

共晶转变时,一方面Na原子薄膜使液相中析出来的Si晶体固液界面上凹凸不平,凸起部分就形成分叉的共晶硅;另一方面,吸附在a-Al晶核表面的Na原子较之Si晶核表面少得多,以及Na对Al原子扩散的阻碍作用比Si原子小,所以加Na后将使a-Al晶核得到优先结晶和生长,因而共晶组织中出现了初晶a-Al。

a-Al固溶体的优先析出,很快地包围了尚未长大的si晶体,也就限制了Si晶体的长大。

从电子扫描显微照片中可以清晰看到变质前的si晶体,呈粗片状,加Na后成为分叉的棒状[94l。

(2)Si晶核的生成受到抑制理论这一理论认为:在合金液中存在着一些未熔化的si晶体(因为Si的熔点为1414℃,远高于合金的熔炼温度),在合金结晶时即成为Si的晶核,使共晶成分合金中的si优先析出而成为结晶的主导相。

加Na后由于Na在晶核表面的吸附作用,就消除了它们作为晶核的作用,使si不致提前析出而能达到较大的过冷度。

有人发现:通常的Al-Si合金中实际上常含有微量的P,并且从合金液中分离出了AlP化合物,它和si均为面心立方结构,AIP为闪锌矿型面心立方;晶格常数非常相近(Si为0.542nm,AIP为0.545nm),最小原子间距离也十分接近(Si为o.244nm,AIP为o.256nm)。

因此AIP可以作为Si的异质核心,使合金中出现初晶硅,并使共晶硅粗大,影响共晶硅的变质。

当含磷量低于0.00015% 时,由于缺乏这一晶核,si晶体不易析出,合金液就容易过冷。

共晶凝固时,Si在固液界面上可能的扩散时间大为缩短,si晶体不易长大,使共晶组织细化。

所以如用纯度很高的单晶硅和纯铝配制Al-Si合金,即使不加任何变质剂也能获得良好的变质组织。

而在工业用AI一si共晶合金熔体中加入微量Na,将产生下列反应:AIP+3Na→AI+Na3P (l一11)AIP被破坏,si晶体不易析出,使合金液过冷,便获得了变质组织。

这一假说,能同时解释过共晶Al-Si合金中初晶硅的变质。

在过共晶Al-si合金中,加P形成AIP化合物,作为外来异质核心,可以有效地细化初晶硅,但加Na非但不能细化初晶硅,反而有碍 AIP的细化作用。

上面两种理论不同程度地解释了变质机理。

可以认为,除了加Na以外,通过急冷、加入高纯硅或加入非Na的其它元素,以消除P的异质形核作用等方法都能抑制Si晶体的长大,不使其成为先导相,使合金液过冷,从而出现变质现象。

很多学者也对Sr变质做了很多研究[95,96],刘玉先[97]等认为,在共晶生长时,Sr吸附到Si相的生长面{111}上。

由于Sr的共价半径0.191nm比Si 的0.l17nm大的多,吸附Sr后,会一定程度地阻碍Si相的生长。

这也是在形核阶段Sr抑制Si晶胚生长发展成为晶核的主要原因。

Sr在Si相表面的吸附是物理吸附,吸附有一个饱和值,达到这个饱和值即起完全变质作用。

Sb对共晶硅也具有变质作用,但对其变质机理并没有统一的认识。

曾松岩[98]等认为Sb是典型的不吸附类变质元素,在Si的生长界面上并不吸附,而被排出富集在共晶硅生长界面前沿,从而阻碍共晶硅的生长并造成较大的过冷,所以在同样生长速度下,加Sb变质共晶硅更趋向于等温生长。

由于Sb在si生长界面前的聚集程度与生长速度有关,所以Sb表现出较强的对生长速度的敏感性。

当生长速度较大时,才一呈现出较强的变质效果。

4.3初晶硅的细化过共晶Al-si合金(Si>13%)由于线膨胀系数小,比重小,耐磨性、耐蚀性、流动性、抗热裂性好,早已引起人们研究的兴趣[80]。

长期以来,各国铸铝工作者对初晶硅的细化进行了深入的研究。

细化初晶硅的方法有超声波振动199]、激冷法[100]、加压铸造[101}、旋转磁场作用[102]、高低温熔体相混!’03,’04]、电磁搅拌I’05]、压力下结晶[’06,’07]等,这些方法不仅能够细化晶粒,而且使晶粒的位错密度加大,从而大幅度提高合金的机械性能,但由于这些方法的工艺、生产效率和生产规模等原因都受到一定的限制,在国内还没有投入工业化应用。