PCB-AYOUT基本规范

PCB标准设计规范-1

PCB标准设计规范-1■P CB的材質有電木板,玻璃纖維板和半玻璃纖維板等●電木板一般僅僅用在單面板●玻璃纖維板是用環氧樹脂+玻璃纖維布+銅皮壓制而成。

主要用于雙面板,代表性的有FR4。

●半玻璃纖維板是用環氧樹脂+玻璃纖維布+短纖+銅皮壓制而成。

主要用于雙面板,代表性的有CM-1,CM-3。

玻璃纖維板和半玻璃纖維板約有90%的產量用于雙面板。

●目前本公司使用的主要是玻璃纖維板和半玻璃纖維板,分別為FR4和CM-3,其它還有陶瓷,金屬基板,因本公司尚未使用到,在此不再贅述,后面的內容也將只針對FR4和CM-3兩种材質講述。

■P CB基板(覆銅板)的一般規格及標注方式●PCB的厚度常用規格有0.3,0.4,0.5,0.6,0.8,1.0,1.2,1.6,2.0,2.5,3.0,3.2mm等(其中厚度為1.6mm 的PCB大約占所有PCB產量的95%),一般標注為T=??mm(T為THICKNESS的縮寫)。

厚度為1OZ(盎司)/平方英尺,一盎司=28.35克,,根据銅的密度可計算出1OZ/平方英尺銅箔厚度=0.0014”=0.035mm,一邊標0為單面板。

●PCB的表面處理方式有很多种,本公司主要使用的有松香板,單面噴錫板,鍍金板。

●松香板為一低成本的PCB加工方式,它只是將加工好的PCB經過微蝕刻后噴上一層松香,以防止銅箔氧化,一般只用在單面板的加工上。

目前本公司的部分血壓計及一些GP的產品有用到。

●單面噴錫板是為了提高PCB的焊接性能,將加工好的PCB經過噴錫工藝流程處理,其焊接效果比松香板有明顯得提升。

目前單面噴錫板在本公司主要應用在部分血壓計及一些GP的產品上。

●鍍金板實際上是鍍鎳鍍金板,它又有鍍軟鎳軟金和鍍硬鎳硬金之分。

鍍軟鎳軟金其電鍍用的是氨基磺酸鎳系列電鍍液,鎳的鍍層是塊狀結晶,有無數的孔隙,比較适合打線作業。

鎳的鍍層一般要求150u”(3.8um)以上,金的鍍層一般要求1-3u”(0.025~0.075um)以上。

PCB电路板PCB设计规范

PCB电路板PCB设计规范1.尺寸和形状:根据电路板应用和要求确定尺寸和形状,确保能够容纳所有的组件并符合外形要求。

在设计过程中要考虑PCB的弯曲、挤压等因素,应保持板面较为平整。

2.布线规范:合理规划布线,使布线路径尽量短,减小电阻和干扰。

应避免线路交叉和平行,减少串扰和阻抗不匹配。

同时,应根据不同信号的特性分开布线,如模拟信号、数字信号和高频信号。

3.引脚布局:根据电路板上的组件情况,合理安排引脚位置和布局,以便于布线和检修。

引脚布局应尽量避免互相干扰,减少电磁辐射和串扰。

4.电源和接地:电源和接地是电路板的重要部分,应合理规划电源和接地的位置和路径,确保电源供应稳定和接地可靠。

同时,应避免电源和接地回路交叉、干扰。

5.差分信号设计:对于差分信号,对应的差分线应该保持相同的长度和距离,并且相对地和其他信号线隔离,以保证信号的传输质量。

6.阻抗控制:对于高频信号和差分信号,需要控制PCB的阻抗以保证信号的传输质量。

通过合理布线、选用合适的线宽和间距等方式来控制阻抗。

7.信号层分布:不同信号应分配在不同的信号层上,以减少串扰和互相影响。

如分离模拟信号和数字信号的层,使其相互独立。

8.过孔和焊盘:过孔和焊盘是PCB上的重要部分,需要合理设计和布局,以便于焊接和连接。

过孔应根据设计要求确定尺寸和孔径,焊盘应采用适当的尺寸和形状。

9.元件布局:在布局元件时,应合理安排元件的位置和间距,以便于布线和散热。

同时,要注意元件的方向和引脚位置,以方便组装和检修。

10.标记和说明:在PCB上标注元件的名称、值和引脚功能,以便于使用和维护。

同时,在PCB设计文件中提供详细的说明和注释,方便其他人理解和修改。

总之,PCB设计规范是确保PCB电路板设计的合理性、可靠性和可制造性的重要标准和方法。

通过遵循相关规范,可以有效提高电路板的性能和可靠性,减少故障和制造成本。

PCBAYOUT基本规范(doc25)

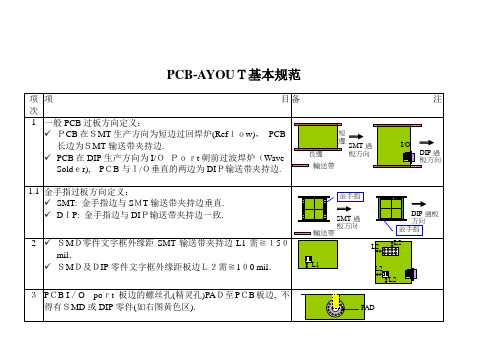

目备1 普通PCB 过板方向定义:✓PCB 在SMT 生产方向为短边过回焊炉(Reflow), PCB 长边为SMT 输送带夹持边.✓PCB 在DIP 生产方向为I/O Port 朝前过波焊炉(Wave Solder), PCB 与I/O 垂直的两边为DIP 输送带夹持边.1.1 金手指过板方向定义:✓SMT: 金手指边与SMT 输送带夹持边垂直.✓DIP: 金手指边与DIP 输送带夹持边一致.2 ✓SMD 零件文字框外缘距SMT 输送带夹持边L1 需≧ 150 mil.✓SMD 及DIP 零件文字框外缘距板边L2 需≧ 100 mil.3 PCB I/O port 板边的螺丝孔(精灵孔)PAD 至PCB 板边, 不得有SMD 或者DIP 零件(如右图黄色区).短邊SMT 過長邊板方向輸送帶金手指SMT 過板方向輸送帶L2L1L2PAD注I/ODIP 過板方向DIP 過板方向金手指L2L2项项次目4 光学点Layout 位置参照附件一.5 所有零件文字框内缘须距”零件最大本体的最外缘或者PAD 最外缘”≧10 mil; 亦即双边≧20 mil.5.1 若”零件最大本体的最外缘与PAD 最外缘”外形比例不符合,则零备注零件公差:L +a/-b Lmax=L+a, Lmin=L-bW +c/-d Wmax=W+c, Wmin=W-d文字框Layout: 长≧Lmax+20, 宽≧Wmax+20件文字框依两者最大值而变化.6 所有零件皆须有文字框, 其文字框外缘不可互相接触、重迭.6.1 文字框线宽≧6 mil.7 SMD 零件极性标示:(1) QFP: 以第一pin 缺角表示.(图a)(2) SOIC: 以三角框表示. (图b)(3) 钽质电容: 以粗线标示在文字框的极性端. (图c)7.1 零件标示极性后文字框外缘不可互相接触、重迭.7.2 用来标示极性的文字框线宽≧ 12 mil. OK(a) (b)文字框零件腳/ Metal DownPCB PADNG(c)项项次项次89101112目备V-Cut 或者邮票孔须距正上方平行板边的积层堆栈的Chip C,Chip L 零件文字框外缘L≧80mil.V-Cut 或者邮票孔须距正上方垂直板边的积层堆栈的Chip C,Chip L 零件文字框外缘L≧200mil.V-Cut 或者邮票孔须距摆布方平行板边的积层堆栈的Chip C,Chip L 零件文字框外缘L≧140 mil.V-Cut 或者邮票孔须距摆布方垂直板边的积层堆栈的Chip C,Chip L 零件文字框外缘L≧180 mil.邮票孔与周围突出板边零件的文字框须距离L≧40mil.LLV-Cut文字框L文字框LV-Cut文字框文字框注文字框L郵票孔文字框L郵票孔文字框L郵票孔文字框L郵票孔L项13 本体厚度跨越PCB 的零件,其跨越部份的V-CUT 必须挖空.目备图鸟瞰图V-CUTPCB注侧视零件V-CUT14 所有PCB 厂邮票孔及V-CUT 的机构图必须一致.15 PCB 之某一长边上需有两个TOOLING HOLES, 其中心距PCB板边需等于(X,Y)=(200, 200) mil ﹐Tooling hole 完成孔直径为160 +4/-0 mil.16 (1) Pitch = 50 mil 的BGA PAD LAYOUT:✓BGA PAD 直径= 20 mil✓BGA PAD 的绿漆直径= 26 mil(2) Pitch = 40 mil 的BGA PAD LAYOUT:✓BGA PAD 直径= 16 mil✓BGA PAD 的绿漆直径= 22 mil17 ✓BGA 文字框外缘标示W = 30 mil 宽度的实心框, 以利维修时对位置件.✓BGA 极性以三角形实心框标示. 邊短BCPPCB 長邊BGA PADVIA HolePCB 基材銅TRACE 在綠漆下綠漆BGA 实体PCB LAYOUTWLXYL LL项项次目备18 各类金手指长度及附近之Via Hole Layout Rule:✓Cards 底部需距金手指顶部距离为Y; 金手指顶部绿漆可覆盖宽度≦W; Via Hole 落在金手指顶部L 内必须盖绿漆, 并不能有锡珠残留在此区域的Via Hole 内.✓AGP / NLX / SLOT 1 转接卡的零件面: L=600, W=20, Y=284 ✓AGP / NLX / SLOT 1 转接卡的锡面: L=200, W=20, Y=284 ✓PCI 的零件面: L=600, W=20, Y=260✓PCI 的锡面: L=200, W=20, Y=26019 多联板标示白点:(1) 联板为双面板, 在V-cut 正面及背面各标示一个φ100mil 的白点.(2) 联板为单面板, 在V-cut 零件面标示一个φ100mil 的白点.(3) 所有PCB 厂白点标示的位置皆一致.AGP / NLX/ SLOT 1 转接卡V-Cut注PCIφ100mil白點標示项项次锡偷LAYOUT RULE 建议规范项次1 23 44.1 项目Short Body 型的VGA 15 Pin 的最后一排零件脚在LAYOUT 时须在锡面LAY 锡偷.Ps: DIP 过板方向为I/O Port 朝前.Socket 7 及Socket 370 的角落朝后的位置在LAYOUT 时须在锡面LAY 锡偷.其余零件在台北工厂SAMPLE RUN 或者ENG RUN 时会标出易短路的Pin 位置, R&D 改版时请加入锡偷.若零件长方向与过板方向垂直, 则锡偷的位置及尺寸如右图:✓X=1.3~1.8, Y=1.3~1.7 皆可有助于提升良率.✓X=1.8 且Y=1.5 为最佳组合.✓板长1/4 长度的中央区域,且P1 或者P2 有一个≦48mil, 为最须LAY 锡偷的位置.(如图a)✓若无法LAY连续长条的锡偷,则Pin 与Pin 的中心点必须LAY满锡偷. (如图b)备注錫面VGA過板方向錫偷或者過板方向錫偷wP1Y*P1 P2 P2X*w Pad過板方向過板方向图a錫面錫偷图bmaxPCB LAYOUT注次 1 PCI排針 2 DIP 過板方向測試點 大銅箔 基材Leadless (无延伸脚的) SMD 零件 PCB PAD Layout Rule:(X = W + 2 3 *H + 8| max (单位: mil) (Equation 1)|R= P - 8 零件本體L:端电极的长度 W: 端电极的極 H: 端 电 极 的 高 度 , 其 公 差 H+a/-b, Hmax=H+a若此零件有多种 sources, 则W , H , L 选用所用 sources 最大的值max(W , H , L )代入(Equation 1)的X , Y, R .小 PAD PADLHolemax若此零件各种 sources 间尺寸差异太大,大小 PADs 之间以绿漆分开(较佳选择), 绿漆宽度 W 须≧10 mil. 或者 Layout 成本垒板 型式.项排针长边 Layout 方向与 PCI 长边平行.锡面测试点的边缘距过板前方的大铜箔距离 d 须≧60mil.PCB PAD LAYOUTHL建议规范目 备 零 件 侧 视 图 零 件 底 部 图測試點VIA大 PAD P W錫面綠漆 或者 项 3.2 3.1 d3 WLXY R 〈 Y = Lc4 未覆盖SOLDER MASK 的PTH 孔或者 VIA HOLE 边缘须与SMD PAD 边缘距离 L ≧ 12 mil.PCB LAYOUT项有延伸脚的零件 PCB PAD Layout Rule:(X = W + 48S = D + 24(单位: mil)(Equation 2)Ps: Z 为零件脚的宽度若此零件有多种 sources,则W , Z 选用所用 sources 最大的值 max(W , Z )代入(Equation 2)的X , Y, S . DIP 零件钻孔大小 Layout Rule: ✓ 若L c W< 1.2 亭 0 Drill= c✓ 若L cW > 1.2 亭0 Drill= ps: L c 为零件脚截面的长度, W c 为零件脚截面的宽度, ψDrill 为PCB 完成孔直径.线圈的 PAD 及零件文字框 LAYOUT 尺寸如右图:80/120 mild 文建议规范目 备 注零件侧视图 PCBPAD LAYOUT WD W S X零件本體D: 零件中心至 lead 端点的距离Lead 腳 W: lead 会与 pad 接触的长度ψ Drill / ψ PAD =ψ = 734 mil PCB 钻孔图ψDrillL 2 + W 2 + 5c cL 2 + W 2 + 10 c c 零件脚截面图5.1 6 项 次5 Z Y文字框W c7 L c〈|Y = PITCH /2 + 1, if PITCH 不 26 |l Y = Z + 8, if PITCH > 268 SOCKET 7 及SOCKET 370 的游戏杆长方向与PCI 平行.PCI搖桿長方向d = 620 mil或者搖桿長方向PCIPCB LAYOUT 建议规范项项目备次8.1 SOCKET 7 及SOCKET 370 的摆设位置请勿摆在PCB 中央1/4板长的区域.9 Through Hole 零件的与接大铜箔时, 须:✓锡面:PTH 可与邻近大铜箔相接.✓零件面及内层路线:法一:Thermal Relief 型式, PTH 与其余大铜箔不可彻底相接,需用PCB 基材隔开.注L法一:零件面及內層法二:过锡炉前方(PTH 中心点的前180 度)的大铜箔可与PTH 直接相接; 过锡炉后方(PTH 中心点的后180 度)的大铜箔则不可与PTH 直接相接, 需间隔W ≧ 60 mil.銅箔10 PCB 零件面上须印刷白色文字框, 此白框可摆在任何位置, 但不可被零件置件后压住, 其白框长L*宽W = 1654 *276 mil; 此文字框乃为Shop Flow 贴条形码, 以利计算机化管理.L法二:零件面及內層DIP 過板方向W基材w錫面綠漆PAD PCIPCB LAYOUT 建议规范项项目备注次11 若同一片板子有两种机种名称, 但其LAYOUT 皆相同, 为避免SMT 生产时混板, 须在某一角落的光学点, 用不同的喷锡样式辨别. 例如:✓OEM 客户: 用圆形喷锡(直径= 40 mil)光学点.✓ASUS: 用正方形喷锡(长*宽= 25*25 mil)光学点.Ps: 由于R&D 在LAYOUT 时不知道哪些机种会有不同名称, 故创造单位在生产时帮忙check, 反应时填写技术中心制订的”修改建议”表格, pass 给技术中心, 由技术中心跟LAYOUT 沟通修改. OEM 机种光学点修改必须经过业务允许.25 2512 多联板CAD 文件罗列顺序:✓单版罗列编号采取逆时针方向, 并将第零片放置在左下角(由左而右, 由下而上).✓白点标示固在离第零片较远的板边上. Case 1: 摆布二联板上下二联板C2 C2- 1Case 3: 四联板(1)四联2-(3C2-2C2 C2- 1C2- 1C2C2-3C2CaseCaseC2-2C2- 12:4:Case 5: 多联板PCB LAYOUT 建议规范项项目备次13 大颗BGA(长*宽=35*35 mm)加Heat Sink 后, 附耳文字框宽W=274 mil, 附耳文字框长度L=2606 mil, 附耳底部零件限高H 字框须≦50 mil. H注附耳文WL零件选用建议规范项次1 2 3 44.1 4.2 5 6目备过SMT 的异形零件, 其塑料材质的热变形温度(Td)须≧240℃,或者其塑料能承受Resistance to Soldering Heat 在240℃, 10 秒钟而不变形, 塑料材质如全部LCP、PPS, 及部份PCT、PA6T.但Nylon46 及Nylon66 含水率太高,不适合SMT reflow.异形零件的欲焊接的lead 或者tail, 其材质最外层须电镀锡铅合金, 或者金等焊锡性较佳的电镀层.零件的Shielding Plate 不可选用镀全锡.SMD 零件的包装须为TAPE & REEL, 或者硬TRAY 盘包装, 或者Tube 包装, 以TAPE & REEL 为最佳选择, 包装规范请参阅”零件包装建议规范” .若零件有极性, 采购时确认零件在TAPE & REEL 包装, 或者硬TRAY 盘包装, 或者Tube 包装内的极性位置固定在同一方位; 并且不因采购时间点不同而购买到极性位置与以往不同方位的零件, 请参阅”零件包装建议规范” .DIP 零件的包装须为硬TRAY 盘包装, 或者Tube 包装.✓SMD TYPE 的Connectors,其所有零件脚的平面度须≦5mil.✓SMD TYPE 的Connectors,其所有零件脚与METAL DOWN(例如SODIMM 的两个METAL DOWN)的综合平面度须≦6mil.SMD TYPE 的Connectors,其零件塑料顶部与零件脚构成的平面-A-注10 A项之间的平行度须≦ 10 mil.7 Connector 置于平面后分量须平均分布, 不可单边倾斜.零件选用建议规范项次8 9101112目备SMD TYPE 的Connectors,其零件塑料顶部正中央须有一平整区域W*L(例如贴MYLAR 胶带)以利置件机吸取.,其面积建议如下(单位mil):(1) Y<200 且X<800:平整区域面积W*L≧72*72(2) Y<200 且X≧800:平整区域面积W*L≧120*120(3) 200≦Y<400:平整区域面积W*L≧120*120(4) Y≧400:平整区域面积W*L≧240*240因零件种类繁多,若有特殊零件无法合用者,请与技术中心联络商谈。

pcb 十个简单规则

pcb 十个简单规则【原创版】目录1.PCB 简介2.PCB 的十个简单规则3.规则详解4.总结正文【PCB 简介】PCB,即印刷电路板(Printed Circuit Board),是一种用于实现电子设备中电路互联的基板。

它通过在绝缘板材上印刷金属导线,形成一定的电路图案,从而实现电子元器件之间的连接。

PCB 在现代电子设备中应用广泛,如计算机、手机、家电等。

【PCB 的十个简单规则】1.确定设计要求2.选择合适的 PCB 尺寸3.设计电路图4.布局元器件5.确定走线宽度和间距6.设置焊盘和插件孔7.规划电源平面和高速信号走线8.设计接地平面9.进行电磁兼容性设计10.完成 PCB 设计和生产【规则详解】1.确定设计要求:在开始 PCB 设计之前,需要明确设计的具体要求,包括功能、性能、尺寸、成本等。

2.选择合适的 PCB 尺寸:根据设计要求选择合适的 PCB 尺寸,以满足元器件布局和走线的需求。

3.设计电路图:设计电路图是 PCB 设计的基础,需要根据电路原理图进行设计,确保电路的正确性。

4.布局元器件:在 PCB 上合理布局元器件,使其满足性能要求,同时方便生产和维修。

5.确定走线宽度和间距:走线宽度和间距关系到信号传输的稳定性和电磁兼容性,需要根据规定进行设置。

6.设置焊盘和插件孔:焊盘和插件孔是连接元器件的重要部分,需要合理设置以保证连接的可靠性。

7.规划电源平面和高速信号走线:电源平面和高速信号走线对电磁干扰和信号传输质量有重要影响,需要进行合理规划。

8.设计接地平面:良好的接地平面可以提高电磁兼容性和信号传输质量,需要进行合理设计。

9.进行电磁兼容性设计:电磁兼容性设计可以减少电磁干扰,提高设备稳定性和可靠性。

10.完成 PCB 设计和生产:在完成以上步骤后,进行 PCB 设计和生产,制作出符合要求的印刷电路板。

【总结】PCB 设计是一个复杂的过程,需要遵循一定的规则和原则。

pcb板常用规则

pcb板常用规则PCB板(Printed Circuit Board,印刷电路板)是电子产品中常见的一种组成部分,它具有导电轨道和连接电器元件的功能。

在设计和制造PCB板时,需要遵循一些常用的规则,以确保其电气性能和可靠性。

以下是PCB板常用规则的详细介绍:1.统一标准:PCB板设计应遵循统一的标准,如IPC标准(IPC-2221、IPC-2222、IPC-2223等)。

这些标准规定了PCB板的设计原则、尺寸、材料要求、电气连接、层间与层内布线等重要要求。

遵循统一的标准可以提高设计效率和可靠性。

2.电气安全:PCB板设计应注重电气安全性,避免出现电气短路和过压问题。

电气安全的要点包括设计合适的电源电压、适当的线宽线距、良好的层间隔离等。

确保电路的各个部分相互之间有足够的安全距离,防止潜在的电气危险。

3.线宽线距:线宽线距是PCB板设计中的关键参数之一。

合适的线宽线距可以确保电路的导通可靠性和稳定性。

一般情况下,线宽线距应根据所用电流的大小、层间电压等因素进行选择。

根据IPC标准,可以选择一些通用的线宽线距大小,如内层导线为0.15mm,外层导线为0.2mm。

4.线路走向:在PCB板设计过程中,线路走向的规划对于电气性能和EMC(Electromagnetic Compatibility,电磁兼容性)有着重要影响。

应尽量减少线路的交叉和长线的走向,避免产生干扰和串扰。

不同信号层之间的信号线应垂直穿过,以减少电磁干扰。

5.阻抗控制:在高速信号传输和模拟信号处理中,阻抗匹配非常重要。

合理设计阻抗可以提高信号的传输效率和抗干扰能力。

PCB板上可以通过调整信号线的宽度、间距和层间距离来控制阻抗。

一般情况下,内层信号线的阻抗为50Ω,外层信号线的阻抗为75Ω。

6.接地设计:良好的接地设计是确保电路噪声和信号完整性的重要因素。

PCB板上应合理规划接地区域和接地引脚,确保接地的连续性和稳定性。

接地引脚应尽量短、粗,最好与信号引脚分开放置,以避免产生接地回路的干扰。

PCB板制作通用规范

PCB板制作通用规范目的:明确PCB板制作要求,减少PCB板制作问题,方便与各PCB厂家沟通,统一公司各部门与各PCB厂家的标准。

版本:0.2适用范围:有限公司PCB样板与生产板内容:1、PCB的板材、数量、工艺要求等按PCB联络单要求制作(生产板以签样样板为准)。

2、拼板方式和结构尺寸按PCB文件和拼板图纸为准,若两者有偏差请与我司PCB工程师联系确认。

3、PCB制作联络单需同PCB资料一起发出,PCB厂家在收到我司PCB资料时要立即用邮件回复,资料已收到。

4、对于未签样先做货的PCB需要我司书面文件为准(可以为E-mail文件或传真)。

5、PCB货样一起做时,样品和货分开包装,并且数量要按要求送足够。

6、所有PCB送样在包装上需注明板号,收货部门和收货人姓名(暂定各采购部指定人员)。

7、当样板不能按时返回时应及时通知我司采购部指定人员和开发工程师同时说明原因和交货日期。

8、每个PCB板上要印有制作厂家标志,生产日期(不能用中文,不能被元件覆盖,不能印有其它内容,当PCB太小无法印上去时请同我司PCB工程师确认)。

9、我司所有94V0料的PCB板都需印有3C标志(同时需提供<<CQC产品认证证书>>和<<中国强制性产品认证印刷/模压标志批准书>>)。

10、我司的PCB板一般阻焊油全用绿油,丝印油双面板、多层板、碳油板全用白色丝印油,单面板元件面用白色丝印油,焊接面用黑色丝印油。

11、丝印要清晰,绿油要耐高温,不易掉,整个PCB板不能有脏物,划痕,焊盘要容易上锡。

12、单面PCB的最大变形需小于PCB板对角线的1%,且最大不能超过2.0mm,双面多层PCB的最大变形需小于PCB板对角线的0.8%,且最大不能超过1.0mm。

?13、PCB板厚≥1.2mm的PCB厚度公差需≤±0.14mm,≥0.8mm≤1.0mm的PCB厚度公差需≤±0.10mm,<0.8mm的PCB厚度公差需≤±0.06mm。

pcb板常用规则

PCB板常用规则一、PCB板简介PCB(Printed Circuit Board)板是电子产品中常见的一种基础组件,用于连接和支持电子元件。

PCB板的设计和制造需要遵循一些常用规则,以确保电路的正常工作和可靠性。

二、PCB板常用规则1. 布局规则•合理布局电路元件和导线,以最小化信号干扰和电磁辐射。

•分离高频和低频电路,避免相互干扰。

•避免导线交叉或重叠,以减少串扰。

•确保电路板尺寸适合设备尺寸,并预留足够的空间用于元件安装和维修。

2. 元件布局规则•元件布局应遵循信号流的方向和逻辑,以简化电路的调试和维护。

•高功率元件应远离低功率元件,以防止热量传导和干扰。

•将相互关联的元件放在接近位置,以缩短信号传输距离和减少延迟。

•避免元件之间的过近距离,以免发生电磁干扰。

3. 导线布局规则•使用最短的导线路径,以降低电阻和电感。

•使用宽度适当的导线,以满足所需的电流容量。

•避免导线交叉或重叠,以减少串扰和电磁辐射。

•避免导线与边缘过近,以防止导线断裂或短路。

4. 焊盘规则•确保焊盘尺寸适合元件引脚,以确保良好的焊接连接。

•确保焊盘间距足够大,以避免短路和焊接问题。

•使用适当的焊盘形状和大小,以提供良好的焊接性能和可靠性。

•确保焊盘与元件引脚对齐,以避免焊接错误。

5. 丝印规则•在电路板上添加清晰可读的丝印标识,以方便组装和维护。

•使用适当的字体和大小,以确保丝印清晰可见。

•标识元件的值、极性和位置,以避免错误安装和连接。

•避免丝印与元件、焊盘和导线重叠,以避免混淆和错误。

三、PCB板设计流程1. 原理图设计•根据电路功能和要求,绘制原理图。

•确定元件的类型、值和封装。

•进行电路分析和仿真,验证电路的可行性和性能。

2. PCB布局设计•根据原理图,进行元件布局和连接规划。

•确定电路板的尺寸和层数。

•使用布局软件进行布局设计,考虑电磁兼容性和可靠性。

3. 导线布线设计•根据布局设计,进行导线布线规划。

•使用布线软件进行导线布线,考虑电磁兼容性和信号完整性。

PCB布局、布线工艺基本规范

PCB布局、布线工艺基本规范目的本规范用于指导PCB设计作业,优化PCB的工艺实施,提高生产效率和改善产品的质量。

适用范围消防和楼控产品说明对于PCB的生产、装配和测试,PCB的设计至关重要。

设计良好的PCB利于减低成本,提高生产效率和改善产品的质量。

一、元件布局基本规则1. 电路无特殊要求时优选单面加工工序,避免双面工艺,减少加工工序。

电阻、电容等分离器件优先考虑贴片元件。

2. 当电路较复杂需要双面工艺时,优先考虑[B]双面贴装。

必要是采取[CX] 和[C]的形式。

避免[A]双面插装。

3. 元器件的外侧距板边的距离≥4mm,满足设备的最小工艺尺寸。

对于特殊原因不能满足最小距离的情况应增加可折的工艺边。

4. 定位孔、等非安装孔周围1.27mm 内不得贴装元器件。

螺钉等安装孔周围3.5mm(对于M2.5)、4mm(对于M3)内不得贴装元器件。

5. 贴装元件焊盘的外侧与相邻插装元件的外侧距离满足下图的距离。

6. 贴片元件与直插元件脚之间的距离,如图7. 金属壳体元器件和金属件(屏蔽盒等)不能与其它元器件相碰,不能紧贴印制线、焊盘,其间距应大于2mm。

8. 电解电容不可触及发热元件(如大功率电阻,热敏电阻,变压器,散热器等),电解电容与散热器的间隔最小为10.0MM,其它元件到散热器的间隔最小为2.0MM.9. 发热元件不能紧邻导线和热敏元件。

高热器件要均衡分布。

10. 某些元器件或导线之间可能有较高的电位差,应加大它们之间的距离,以免放电引出意外短路。

带高电压的元器件应尽量布置在调试时手不易触及的地方。

11. 重量超过15g的元器件、应当考虑用支架加以固定或预留固定位置。

12. 对于电位器、可调电感线圈、可变电容器、微动开关等可调元件的布局应考虑整机的结构要求。

若是机内调节,应放在印制板上方便于调节的地方;若是机外调节,其位置要与调节旋钮在机箱面板上的位置相适应。

13. 电源插座要尽量布置在印制板的四周,电源插座与其相连的汇流条接线端应布置在同侧。

PCB布局布线设计规范和要求

PCB布局布线设计规范和要求预览说明:预览图片所展示的格式为文档的源格式展示,下载源文件没有水印,内容可编辑和复制PCB布局布线设计规范和要求PCB布局规范一:布局设计原则1:距板边距离应大于5mm2:先放置与结构关系密切的元件,如接插件,开关,电源插座等3:优先摆放电路功能块的核心元件及体积较大的元器件,再以核心元件为中心摆放周围电路元器件4:功率大的元件摆放在有利于散热的位置上5:质量较大的元器件应避免放在板的中心,应靠近机箱中的固定边放置6:有高频连线的元件尽可能靠近,以减少高频信号的分布和电磁干扰7:输入,输出元件尽量远离8:带高压的元器件尽量放在调试时手不易触及的地方9:热敏元件应远离发热元件10:可调元件的布局应便于调节11:考虑信号流向,合理安排布局使信号流向尽可能保持一致12:布局应均匀,整齐,紧凑13:SMT元件应注意焊盘方向尽量一致,以利于装焊,减少桥联的可能14:去藕电容应在电源输入端就近位置15:波峰焊面的元件高度限制为4mm16:对于双面都有的元件的PCB,较大较密的IC,插件元件放在板的顶层,底层只能放较小的元件和管脚数少且排列松散的贴片元件17:对小尺寸高热量的元件加散热器尤为重要,大功率元件下可以通过敷铜来散热,而且这些元件周围尽量不要放热敏元件.18:高速元件尽量靠近连接器;数字电路和模拟电路尽量分开,最好用地隔开,再单点接地19:定位孔到附近焊盘的距离不小于7.62mm(300mil),定位孔到表贴器件边缘的距离不小于5.08mm(200mil)二:布线设计原则1:线应避免锐角,直角,应采用四十五度走线2:相邻层信号线为正交方向3:高频信号尽可能短4:输入,输出信号尽量避免相邻平行走线,最好在线间加地线,以防反馈耦合5:双面板电源线,地线的走向最好与数据流向一致,以增强抗噪声能力6:数字地,模拟地要分开7:时钟线和高频信号线要根据特性阻抗要求考虑线宽,做到阻抗匹配8:整块线路板布线,打孔要均匀9:单独的电源层和地层,电源线,地线尽量短和粗,电源和地构成的环路尽量小10:时钟的布线应少打过孔,尽量避免和其他信号线并行走线,且应远离一般信号线,避免对信号线的干扰;同时避开板上的电源部分,防止电源和时钟互相干扰;当一块电路板上有多个不同频率的时钟时,两根不同频率的时钟线不可并行走线;时钟线避免接近输出接口,防止高频时钟耦合到输出的CABLE线并发射出去;如板上有专门的时钟发生芯片,其下方不可走线,应在其下方铺铜,必要时对其专门割地;11:成对差分信号线一般平行走线,尽量少打过孔,必须打孔时,应两线一起打,以做到阻抗匹配12:两焊点间距很小时,焊点间不得直接相连;从贴盘引出的过孔尽量离焊盘远些Q:众所周知PCB板包括很多层,但其中某些层的含义我还不是很清楚。

PCB设计规范)

PCB设计规范)PCB(Printed Circuit Board)布线是电子产品设计中不可或缺的一部分,它将各个电子器件的引脚、导线、电容、电阻等连接在一起,实现电子设备的功能。

为了保证电子产品的性能和可靠性,华为制定了一系列的PCB设计规范和布线规范。

下面将介绍一些常见的规范要求。

1.PCB尺寸和材料-设计的PCB尺寸应该符合产品的外观尺寸要求,并确保容纳所有电子器件和连接线路。

-PCB板材应选择符合产品环境要求的材料,如有特殊要求,应该在设计前与材料供应商进行沟通。

2.PCB层数-PCB的层数应根据产品需求和信号走线的复杂性来决定,一般有单层、双层和多层PCB。

-对于高速数字信号的设计,建议使用多层PCB,以减小信号噪声和射频干扰。

3.信号走线规范-信号走线应遵循短、直、宽的原则,即尽量减少信号线的长度,使其直接连接,并保持足够的走线宽度,以保证信号的传输性能。

-不同信号类型应分开布线,尽量减小不同信号之间的干扰。

-对于高速信号,应采用射频层和地层的屏蔽设计来减小信号噪声。

4.电源和地线规范-电源和地线的布线应尽量短、宽,且通过整个PCB板范围内的大地平面层。

这样可以减小电源和地线的阻抗,提高电流能力和噪声抑制能力。

-电源和地线的走线应尽量避免与其他信号线交叉,以减小互相干扰的可能性。

5.元件布局规范-PCB元件布局应尽量按照信号流向、功率需求、热量分布等进行合理的布局。

-敏感元件和高噪声元件应尽量远离高功率元件和高频元件,以减小干扰。

-元件布局应考虑易维护性,方便组装和检修。

6.符号和标记规范-PCB设计中的各个元件应使用统一的符号表示,以方便工程师的理解和协作。

-PCB上的各个元件和引脚应根据规范进行统一的标记,以便于组装和调试。

7.通孔和过孔规范-PCB设计中的通孔和过孔应符合标准尺寸和位置,并确保与元件引脚的良好连接。

-对于高频和高速信号,应尽量避免使用通孔和过孔,以减小信号的反射和时延。

PCB设计规范参考

PCB设计规范参考在进行PCB(Printed Circuit Board,印刷电路板)设计时,遵循一些规范和标准是非常重要的,这有助于确保设计的质量和可靠性。

以下是一些常见的PCB设计规范的参考,以及它们的重要性。

1.尺寸和形状规范:确定PCB的尺寸和形状是设计过程中的首要任务之一、这些规范在很大程度上取决于特定应用的要求。

PCB尺寸和形状的规范有助于确保PCB适应所需的物理空间,并与其他系统组件正确连接。

2.加工工艺规范:合适的PCB加工工艺对于确保PCB的质量和可靠性非常重要。

这些规范包括焊接、制板、压合等方面的要求。

使用符合标准的加工工艺,可以确保PCB在生产过程中不会出现问题,并且能够在长期使用中保持稳定性。

3.电气规范:电气规范指的是关于PCB电路和信号传输的规范。

例如,电源轨迹的宽度、信号差分对距离的要求等。

遵循电气规范可以确保电路的电气性能符合设计要求,并减少电磁干扰和其他信号问题的产生。

4.元件布局规范:正确的元件布局对于PCB性能和可靠性至关重要。

这包括确保元件之间足够的空间,以免相互干扰;布局良好的地平面和电源平面,以提供稳定的地和电源;元件的定位和安装方向等。

5.焊接规范:在PCB制造过程中进行焊接是非常重要的步骤。

合适的焊接规范可以确保焊接质量良好,并减少焊接缺陷的发生。

这包括选择合适的焊接工艺、检查焊接质量、确保焊点间距正确等。

6.外观规范:PCB的外观规范非常重要,特别是对于涉及外部观感的应用。

这包括PCB板表面的丝印、防焊等图案的规范,以及PCB边缘的处理等。

7.补偿规范:在高频电路设计中,必须考虑传输线的补偿。

补偿规范包括考虑传输线的长度和传输速度,以及设计合适的终端匹配电路,以确保信号传输的准确性和稳定性。

8. EMS(Electromagnetic Susceptibility,电磁干扰抗扰度)规范:在电子设备中,电磁干扰是一个常见的问题。

EMS规范涵盖了设计抑制电磁干扰的措施,包括良好的地平面设计、电源线滤波、添加抑制电容等。

PCB拼板规范、标准

PCB拼板规范、标准1、PCB拼板宽度≤260mm(SIEMENS线)或≤300mm(FUJI线);如果需要自动点胶,PCB拼板宽度×长度≤1 25 mm×180 mm2、PCB拼板外形尽量接近正方形,推荐采用2×2、3×3、……拼板;但不要拼成阴阳板3、PCB拼板的外框(夹持边)应采用闭环设计,确保PCB拼板固定在夹具上以后不会变形4、小板之间的中心距控制在75 mm~145 mm之间5、拼板外框与内部小板、小板与小板之间的连接点附近不能有大的器件或伸出的器件,且元器件与PCB板的边缘应留有大于0.5mm的空间,以保证切割刀具正常运行6、在拼板外框的四角开出四个定位孔,孔径4mm±0.01mm;孔的强度要适中,保证在上下板过程中不会断裂;孔径及位置精度要高,孔壁光滑无毛刺7、PCB拼板内的每块小板至少要有三个定位孔,3≤孔径≤6 mm,边缘定位孔1mm内不允许布线或者贴片8、用于PCB的整板定位和用于细间距器件定位的基准符号,原则上间距小于0.65mm的QFP应在其对角位置设置;用于拼版PCB子板的定位基准符号应成对使用,布置于定位要素的对角处。

9、设置基准定位点时,通常在定位点的周围留出比其大1.5 mm的无阻焊区10、大的元器件要留有定位柱或者定位孔,重点如I/O接口、麦克风、电池接口、微动开关、耳机接口、马达等线路板流程术语中英文对照流程简介:开料--钻孔--干膜制程--压合--减铜--电镀--塞孔--防焊(绿漆/绿油) --镀金--喷锡--成型--开短路测试--终检--雷射钻孔A. 开料( Cut Lamination)a-1 裁板( Sheets Cutting)a-2 原物料发料(Panel)(Shear material to Size)B. 钻孔(Drilling)b-1 内钻(Inner Layer Drilling )b-2 一次孔(Outer Layer Drilling )b-3 二次孔(2nd Drilling)b-4 雷射钻孔(Laser Drilling )(Laser Ablation )b-5 盲(埋)孔钻孔(Blind & Buried Hole Drilling)C. 干膜制程( Photo Process(D/F))c-1 前处理(Pretreatment)c-2 压膜(Dry Film Lamination)c-3 曝光(Exposure)c-4 显影(Developing)c-5 蚀铜(Etching)c-6 去膜(Stripping)c-7 初检( Touch-up)c-8 化学前处理,化学研磨( Chemical Milling )c-9 选择性浸金压膜(Selective Gold Dry Film Lamination) c-10 显影(Developing )c-11 去膜(Stripping )Developing , Etching & Stripping ( DES )D. 压合Laminationd-1 黑化(Black Oxide Treatment)d-2 微蚀(Microetching)d-3 铆钉组合(eyelet )d-4 叠板(Lay up)d-5 压合(Lamination)d-6 后处理(Post Treatment)d-7 黑氧化( Black Oxide Removal )d-8 铣靶(spot face)d-9 去溢胶(resin flush removal)E. 减铜(Copper Reduction)e-1 薄化铜(Copper Reduction)F. 电镀(Horizontal Electrolytic Plating)f-1 水平电镀(Horizontal Electro-Plating) (Panel Plating) f-2 锡铅电镀( Tin-Lead Plating ) (Pattern Plating)f-3 低于1 mil ( Less than 1 mil Thickness )f-4 高于1 mil ( More than 1 mil Thickness)f-5 砂带研磨(Belt Sanding)f-6 剥锡铅( Tin-Lead Stripping)f-7 微切片( Microsection)G. 塞孔(Plug Hole)g-1 印刷( Ink Print )g-2 预烤(Precure)g-3 表面刷磨(Scrub)g-4 后烘烤(Postcure)H. 防焊(绿漆/绿油): (Solder Mask)h-1 C面印刷(Printing Top Side)h-2 S面印刷(Printing Bottom Side)h-3 静电喷涂(Spray Coating)h-4 前处理(Pretreatment)h-5 预烤(Precure)h-6 曝光(Exposure)h-7 显影(Develop)h-8 后烘烤(Postcure)h-9 UV烘烤(UV Cure)h-10 文字印刷( Printing of Legend )h-11 喷砂( Pumice)(Wet Blasting)h-12 印可剥离防焊(Peelable Solder Mask)I . 镀金Gold platingi-1 金手指镀镍金( Gold Finger )i-2 电镀软金(Soft Ni/Au Plating)i-3 浸镍金( Immersion Ni/Au) (Electroless Ni/Au) J. 喷锡(Hot Air Solder Leveling)j-1 水平喷锡(Horizontal Hot Air Solder Leveling)j-2 垂直喷锡( Vertical Hot Air Solder Leveling)j-3 超级焊锡(Super Solder )j-4. 印焊锡突点(Solder Bump)K. 成型(Profile)(Form)k-1 捞型(N/C Routing ) (Milling)k-2 模具冲(Punch)k-3 板面清洗烘烤(Cleaning & Backing)k-4 V型槽( V-Cut)(V-Scoring)k-5 金手指斜边( Beveling of G/F)L. 开短路测试(Electrical Testing) (Continuity & Insulation Testing) l-1 AOI 光学检查( AOI Inspection)l-2 VRS 目检(Verified & Repaired)l-3 泛用型治具测试(Universal Tester)l-4 专用治具测试(Dedicated Tester)l-5 飞针测试(Flying Probe)M. 终检( Final Visual Inspection)m-1 压板翘( Warpage Remove)m-2 X-OUT 印刷(X-Out Marking)m-3 包装及出货(Packing & shipping)m-4 目检( Visual Inspection)m-5 清洗及烘烤( Final Clean & Baking)m-6 护铜剂(ENTEK Cu-106A)(OSP)m-7 离子残余量测试(Ionic Contamination Test )(Cleanliness Test) m-8 冷热冲击试验(Thermal cycling Testing)m-9 焊锡性试验( Solderability Testing )N. 雷射钻孔(Laser Ablation)N-1 雷射钻Tooling孔(Laser ablation Tooling Hole)N-2 雷射曝光对位孔(Laser Ablation Registration Hole)N-3 雷射Mask制作(Laser Mask)N-4 雷射钻孔(Laser Ablation)N-5 AOI 检查及VRS ( AOI Inspection & Verified & Repaired) N-6 Blaser AOI (after Desmear and Microetching)N-7 除胶渣(Desmear)N-8 微蚀(Microetching)Prote99SE手工快速绘制电路板技术作者:未知文章来源:网络点击数:994 更新时间:2007-3-19众所周知,Protel 99 SE是一款功能非常强大的电路设计与制板软件,除了能绘制出非常理想的标准电路图外,它还有将绘制的电路图转换成印刷电路板的功能,这就是Protel PCB 技术。

pcb 十个简单规则

pcb 十个简单规则

以下是 PCB(Printed Circuit Board,印刷电路板)设计的十个简单规则:

1.遵守“先大后小,先难后易”的布置原则。

这可以帮助你有效

地安排复杂元件的位置,并确保重要的元件能够被优先布局。

2.元器件的排列方向应尽量一致。

这不仅使电路板看起来更美

观,还有助于提高布线的效率和可维护性。

3.元器件的散热设计要合理。

高电压、大电流的元器件应尽量布

置在电路板边缘,便于散热。

同时,要保证发热元件离板边的距离至少为10mm。

4.电源线的走线应尽可能粗。

这样可以减少电源线的内阻,提高

电源的稳定性。

5.重要的信号线应尽量短。

这样可以减少信号的衰减和噪音干

扰,提高信号的传输质量。

6.尽可能减小环路面积。

这有助于减少电磁干扰的产生,提高电

路的稳定性。

7.元器件的排列应便于调试和维修。

比如,调试点应布置在电路

板边缘,便于测试;可拆卸的元器件应留出足够的空间,便于维修。

8.元器件的排列应考虑整体布局的平衡性。

避免某些区域过密,

而另一些区域过疏。

9.同类元件的排列应尽量靠近。

这有助于提高电路板的生产效

率,减少不同类型元件之间的混淆。

10.考虑到电磁兼容性,数字电路和模拟电路应分开布局。

同

时,高电压、大电流的电路应与低电压、小电流的电路保持一定的距离。

这些规则是根据一般的电路板设计经验总结得出的,具体的设计还需要根据实际情况进行适当的调整和优化。

(.)PCB设计常用规则

PCB设计常用规则1、电气规则(electrical rules)电气设计规则用来设置在电路板布线过程中所遵循的电气方面的规则,包括安全间距、短路、未布线网络和未连接引脚这四个方面的规则:(1)、安全间距规则(clearance)全距离。

安全距离的各项规则以树形结构形式展开,用鼠标单击安全距离规则树中的一个规则名称,如polygon clearance,则对话框的右边区域将显示这个规则使用铜与文件中其他的对象如走线、焊盘、过孔等的安全距离是0.5mm。

(2)、短路规则(short-circuit)该规则设定电路板上的导线是否允许短路,在该规则的约束对话框中的constraints区域中选中allow short circuit复选框,则允许短路,反之则不允许短路。

---一般保持默认不改(3)、未布线网络规则(unrouted net)该规则用于检查指定范围内的网络是否布线成功,如果网络中有布线不成功的,该网络上已经布完的导线将保留,没有成功布线的将保持飞线。

---一般保持默认不改(4)、未连接引脚规则(unconnected)该规则用于检查指定范围内的元器件引脚是否连接成功。

默认是一个空规则,如果有需要设计有关的规则,可以添加。

2、布线规则(routing rules)布线规则主要是与布线设置有关的规则,共有以下七类:(1)、布线宽度(width)该规则用于布线时的布线宽度的设定。

用户可以为默写特定的网络设置布线宽度,如电源网络。

一般每个特定的网络布线宽度规则需要添加一个规则,以便于其他网络区分。

constraints区域内含有粉色框中的三个宽度约束,即:最小宽度、首选宽度和最大宽度(分别为从左到右的顺序说明)。

该区域中还有四个可选项,即:分别检查导线/弧线的最小/最大宽度、检查敷铜连接的最小/最大宽度、特性阻抗驱动的线宽、只针对层集合中的层即可布线层(分别为从上到下顺序说明)。

(2)、布线方式(routing topology)该规则用于定义引脚之间的布线方式。

PCB使用管理规范

PCB使用管理规范PCB(Printed Circuit Board,印刷电路板)是现代电子产品中不可或缺的一个组成部分,它连接连接和支持电子元器件,并为它们提供电气连接。

为了确保电子产品的可靠性和稳定性,需要严格管理PCB的使用。

下面将从质量管理、安全管理和环境管理三方面介绍PCB使用管理规范。

首先,质量管理是PCB使用管理中的重要一环。

为了确保PCB的质量,需要严格执行各项质量管理制度。

首先,从供应链管理入手,建立健全的供应商选择和评估机制,确保原材料的质量可靠。

同时,要加强对PCB制造过程的监管,严格执行工艺标准,进行质量检测和控制,及时发现并解决问题。

此外,还应建立完善的质量记录和追溯机制,保留各个生产环节的质量记录,以便在出现问题时能够快速定位和解决。

其次,安全管理也是PCB使用管理的核心内容之一、PCB在使用过程中可能会产生静电、高温等安全隐患,因此需要采取一系列安全管理措施。

首先,要加强员工安全意识的培养,组织相关培训和安全知识教育,让员工了解PCB的安全风险,并掌握相应的安全操作规范。

其次,要建立安全管理制度,规定PCB的存放、搬运和使用要求,确保其安全可靠。

另外,还要做好防火和防盗工作,加强对生产场所的安全监控和巡视,提前发现并消除安全隐患。

最后,环境管理是PCB使用管理中不可忽视的一部分。

PCB制造和使用过程中可能会产生有害物质和废弃物,对环境造成污染。

为了保护环境,需要采取一系列环境管理措施。

首先,要合理选择PCB的材料和制造工艺,尽量减少对环境的影响。

其次,要建立废物处理和回收制度,对废弃的PCB和其他废弃物进行分类、储存和处置,减少对环境的污染。

此外,还要加强环境监测,定期对生产场所进行环境检测,确保其符合环保要求。

综上所述,PCB使用管理规范是确保电子产品质量、安全和环保的重要手段。

通过严格执行质量管理、安全管理和环境管理制度,可以提高PCB的质量可靠性,减少安全隐患,保护环境资源。

pcb板常用规则

pcb板常用规则摘要:1.PCB 板的概述2.PCB 板的常用规则3.PCB 板的设计流程4.PCB 板的发展趋势正文:一、PCB 板的概述PCB,即印刷电路板,是一种用于承载电子元器件和电路的板状结构。

它通过印刷导电图形,实现元器件之间的连接,从而构成一个完整的电路系统。

PCB 板广泛应用于各种电子设备和产品中,如计算机、通信设备、家电等。

二、PCB 板的常用规则1.尺寸规则PCB 板的尺寸根据实际需求进行设计,但需遵循一定的规则。

常见的尺寸规则包括:(1)长宽比:PCB 板的长宽比应尽量接近1:1,以减小板子的翘曲和变形。

(2)最小边长:PCB 板的最小边长应满足元器件的布局和焊接要求。

(3)板厚:PCB 板的厚度根据电路复杂度和使用环境进行选择,一般为0.4-2.0mm。

2.布局规则PCB 板的布局规则包括:(1)元器件布局:按照电路功能和信号流向进行布局,减小信号干扰和电磁干扰。

(2)线路布局:线路应尽量短直,避免过长和弯角,以减小信号损耗和干扰。

(3)孔径和焊盘:PCB 板上的孔径和焊盘应满足元器件的尺寸和焊接要求。

3.设计规则PCB 板的设计规则包括:(1)层数:根据电路复杂度选择合适的层数,如单面板、双面板、多层板等。

(2)导线宽度和间距:导线宽度和间距应满足信号传输速率和电磁兼容性要求。

(3)安全间距:PCB 板上的元器件、线路与板边、孔径等应保持一定的安全间距,以确保电路的可靠性和稳定性。

三、PCB 板的设计流程PCB 板的设计流程主要包括:原理图设计、PCB 布局设计、PCB 制版和组装等。

1.原理图设计:根据电路原理和功能,绘制出PCB 板的原理图。

2.PCB 布局设计:根据原理图和尺寸规则,进行PCB 板的布局设计。

3.PCB 制版:根据设计文件,制作出PCB 板样品,进行测试和验证。

4.PCB 组装:将元器件和连接线焊接到PCB 板上,形成完整的电路系统。

四、PCB 板的发展趋势随着电子技术的发展,PCB 板也在不断升级和改进,主要发展趋势包括:1.高密度化:PCB 板的线路和元器件越来越密集,提高电路的集成度和性能。

PCB-AYOUT基本规范

文字框

hip L 零件文字框外缘 L≧80 mil.

L

9 V-Cut 或邮票孔须距正上方垂直板边的积层堆栈的 Chip C, Chip L零件文字框外缘 L≧200 mil.

10 V-Cut 或邮票孔须距左右方平行板边的积层堆栈的 Chip C, Chip L 零件文字框外缘L≧140 mil.

文字框 L

PCB 短邊

X Y

PCB 長邊

16 (1) Pitch = 50 mil 的 BGA PAD LAYOUT: ✓BGA PAD 直径 = 20 mil ✓BGA PAD 的绿漆直径 = 26 mil

(2) Pitch = 40 mil 的BGA PAD LAYOUT: ✓BGA PAD 直径 = 16 mil ✓BGA PAD 的绿漆直径 = 22 mil

Ps: DIP 过板方向为I/O Port 朝前.

2 Socket 7 及Socket 370的角落朝后的位置在 LAYOUT 时 錫面

须在锡面 LAY 锡偷.

或

注

錫偷 VGA

過板方向

錫偷

過板方向

3 其余零件在台北工厂 SAMPLE RUN 或ENG RUN 时会标出易 短路的 Pin位置, R&D 改版时请加入锡偷.

PCB-AYOUT基本规范

项项

目备

次

1 一般 PCB 过板方向定义:

✓ PCB 在SMT 生产方向为短边过回焊炉(Reflow), PCB

长边为SMT 输送带夹持边.

✓ PCB 在 DIP 生产方向为 I/O Port 朝前过波焊炉(Wave

Solder), PCB 与I/O垂直的两边为 DIP输送带夹持边.

V-Cut

pcb板常用规则

pcb板常用规则【原创实用版】目录1.PCB 板的概念和组成2.PCB 板的常用规则3.PCB 板的设计流程4.PCB 板的应用领域正文一、PCB 板的概念和组成PCB(Printed Circuit Board,印刷电路板)是一种电子元器件,它由导电走线、绝缘基板、焊盘和插件孔等组成,是现代电子设备中不可或缺的重要部件。

PCB 板的主要作用是连接各种电子元器件,使它们能够协同工作,从而实现电子产品的功能。

二、PCB 板的常用规则1.尺寸规则:PCB 板的尺寸根据实际需求进行设计。

尺寸包括长、宽和厚度。

其中,厚度通常为 0.4-1.6mm。

在设计过程中,需要考虑元器件的布局、线路宽度、间距等因素。

2.线路规则:PCB 板中的导线宽度、间距和焊盘尺寸等都需要遵循一定的规则。

一般而言,线路宽度应满足电流承载能力和散热要求;线路间距应考虑信号干扰和电气绝缘等因素;焊盘尺寸需要与元器件的脚距相匹配,以确保焊接质量。

3.插件孔规则:插件孔用于连接 PCB 板与其他电子元器件或设备。

插件孔的尺寸、位置和形状需与相应的插件相匹配。

此外,插件孔周围应留有足够的空间,以确保插拔过程中的稳定性和可靠性。

4.元器件布局规则:PCB 板中的元器件布局需要考虑散热、信号干扰、电磁兼容等因素。

一般而言,重量较大的元器件应布局在 PCB 板的中心位置,以降低重心;信号干扰较大的元器件应远离敏感信号元器件;电磁兼容性要求较高的元器件应布局在 PCB 板的边缘位置。

三、PCB 板的设计流程PCB 板的设计流程包括原理图设计、布局布线、文件输出和生产制作等环节。

原理图设计是基于电子产品的功能需求,绘制出 PCB 板的电路原理图。

布局布线是根据原理图和规则,设计出 PCB 板的具体走线、插件孔和元器件布局等。

文件输出是将设计好的 PCB 板文件转换成生产厂家可识别的格式。

生产制作是将设计好的 PCB 板文件提交给生产厂家,进行生产和制作。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

PCB-AYOUT基本规范

PCB LAYOUT 基本规范

PCB LAYOUT 基本规范

PCB LAYOUT 基本规范

PCB LAYOUT 基本规范

锡偷LAYOUT RULE 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

PCB LAYOUT 建议规范

零件选用建议规范

零件选用建议规范

零件包装建议规范

附件一: 光学点Layout 位置

1. Index B 光学点距板边位置必要大于

2. Index N 光学点距板边位置必要大于

3. 不管新、旧机种, 对角线必须各有一个光学点, 其距离愈长愈好.

4. 不管新、旧机种, 其对角线之光学点位置必须不对称.

5. 当机种变更版本时, 其对角线之一个或二个光学点位置必须挪动, 其间距(a i ’, b I ’)与前一版本(a i , b i )必须 | a i -a i ’ | ≧200 mil 或 | b i -b i

’ |

PCB 長邊

PCB

短邊

SMT 進板方向

| a 1 - a 2 | ≧200 mil 或 | b 1 - b 2 | ≧200 mil

PCB 長邊

PCB

短邊

SMT 進板方向

≧200 mil。

但若改版幅度不大时, 可在对角线光学点的其中一个旁标示直径100mil的白点, 白点位置随版本变化而改变, 以利辨别.。