年产10万吨燃料乙醇糖化车间设计(课堂PPT)

年产十万吨啤酒厂设计

长江师范学院 课程设计说明书

课题名称: 年产 10 万吨啤酒工厂设计

设 计 人:

王博

学 号:

201215255012

班 级: 2013 级生物工程 1 班

指导教师:

Байду номын сангаас

陈今朝

设计时间:2016.6.10 生命科学与技术学院

长江师范学院课程设计

摘要

本设计是年产 10 万吨啤酒厂生产流程的设计,以大麦、大米为主要原料, 酒花为辅料,经过糊化,糖化,煮沸,过滤,冷却,发酵而成。设计内容主要 包括工厂的布局设计,发酵的工艺流程,物料衡算,车间布置的设计,发酵罐 的选型与设计。本次设计所采用的发酵罐为圆筒体锥底发酵罐,糖化方法为双 醪浸出糖化法,发酵方法采用下面发酵法。设计的图纸主要包括发酵罐结构图, 生产车间设备布置图,工厂总平面图,生产工艺流程图。此次设计在保证啤酒 生产的基本条件下,对生产技术与生产设备进行了优化选择,旨在提高啤酒质 量、降低生产成本。

关键词:啤酒;糖化;发酵;发酵罐

第 1 页 共 42 页

目录

第一章 总论 .........................................................4 1.1 设计的任务及要求.............................................4 1.2 设计的依据和原则.............................................4 1.3 设计的目的与可行性...........................................4

长江师范学院课程设计

6.6 管道的计算与选择............................................35 6.7 清酒罐的尺寸设计............................................36 第七章 三废处理方案 ................................................37 7.1 啤酒废水的产生与特点........................................37 7.2 废水处理技术................................................37 7.3 节水技术....................................................37 7.4 废气处理....................................................38 7.5 垃圾处理....................................................38 第八章 啤酒工厂卫生问题 ............................................40 8.1 卫生设施的要求..............................................40 8.2 卫生设施....................................................40 8.3 防虫蛇措施..................................................40 8.4 防鼠措施....................................................41 参考文献 ...........................................................42

年产10万吨煤制乙醇生产工艺设计

摘要乙醇是一种极重要的有机化工原料,也是一种燃料,在国民经济中占有十分重要的地位。

近年来,随着乙醇下属产品的开发,特别是乙醇燃料的推广应用,乙醇的需求大幅度上升。

为了满足经济发展对乙醇的需求,开展了10万t/a的乙醇项目。

本设计的主要内容是进行工艺论证,物料衡算和热量衡算等。

本着符合国情、技术先进和易得、经济、资源综合利用、环保的原则,采用焦炉煤气为原料,低压下利用列管均温合成塔合成乙醇,双塔精馏工艺精制乙醇。

此外,严格控制三废的排放,充分利用废热,降低能耗,保证人员安全与卫生。

关键词:乙醇;净化;合成;精馏AbstractEthanol is a kind of extremely important organic raw chemicals, and a kind of fuel, too. It is very important in national economy. In recent years, with the development of the products that are made from methanol, especially the popularization and application of the fuel of ethanol, the demand for the ethanol rises by a large margin. In order to satisfy economic development's demands for methanol, the 100000t/a ethanol project is carried out.The main content of the design process is craft prove, material balance, heat balance etc. The principle of the design is in line with the national conditions, advanced in technology, accessible, comprehensive utilization of resources, as well as economic and environmental. This design mainly adopts the following process: coke oven gas as raw materials, tube average temperature ethanol synthesis reactor at low pressure, the rectification craft of two towers for rectifying ethanol. In addition, controlling of waste emissions strictly, the full use of waste heat, reducing energy consumption, staff safety and health are well considered.Keywords: Ethanol; Purification; Synthesis; Distillation目录摘要 (I)Abstract (I)第1章绪论 (1)1.1 设计的目的和意义 (1)1.2 产品的性质及用途 (1)1.2.1 物理性质 (1)1.2.2 化学性质 (1)1.2.3 产品的用途 (2)1.3 乙醇现状及建厂可行性分析 (2)1.3.1 国内乙醇发展现状及发展趋势 (2)1.3.2 建厂的可行性分析 (3)1.4 合成气制备乙醇的原理与工艺 (4)1.4.1 合成法制备乙醇的原理 (4)1.4.2 乙醇合成的工艺过程 (5)第2章工艺流程选择 (6)2.1 工艺流程简图 (6)2.2 原料气制备方案选择 (6)2.3 净化工艺方案选择 (6)2.4 转化工序 (8)2.5合成气压缩工段 (10)2.6 乙醇的合成 (11)2.6.1 乙醇合成工艺的选择 (11)2.6.2 乙醇合成塔的选择 (11)2.6.3 催化剂的选用 (13)2.7 粗乙醇的精馏 (14)2.7.1 精馏原理 (14)2.7.2 精馏工艺和精馏塔的选择 (15)第3章工艺流程 (18)3.1 原料气净化工艺流程 (18)3.1.1 硫铵 (19)3.1.2 洗脱苯 (19)3.1.3 精脱硫 (20)3.1.4 转化 (20)3.2 乙醇合成流程 (22)3.3 乙醇精馏流程 (23)第4章工艺计算 (24)4.1 乙醇生产的物料平衡计算 (24)4.1.1 合成塔物料平衡计算 (24)4.1.2 粗乙醇精馏的物料平衡计算 (30)4.2 甲醇生产的能量平衡计算 (32)4.2.1 合成塔能量计算 (32)4.2.2 主精馏塔能量衡算 (33)第5章主要设备计算及选型 (36)5.1 甲醇合成塔的设计 (36)5.2 粗乙醇贮槽 (38)5.3 主精馏塔的设计 (39)5.3.1 精馏塔全塔物料衡算及塔板数的确定 (39)5.3.2 塔径的确定 (40)5.4 主精馏塔的选型 (40)5.4.1 壁厚 (40)5.4.2 封头 (40)5.4.3 裙座 (41)5.4.4 接管设计 (41)第6章总结 (43)致谢 (45)参考文献 (46)附录 (47)第1章绪论1.1 设计的目的和意义由于我国石油资源短缺,能源安全已经成为不可回避的现实问题,寻求替代能源已成为我国经济发展的关键。

年产10万吨燃料乙醇糖化车间设计

2483.2×10%×70%×300 =2.61kg) 20000

式中70%为酒母的糖化液占70%,其于为稀释水和糖化剂。

蒸煮醪量的计算

根据生产实践,淀粉原料连续蒸煮的粉料加水比为1:2粉浆量为: 2483.2×(1+2)=7449.6kg

蒸煮过程使用直接蒸汽加热,在后熟器和汽液分离器减压蒸发、冷却降 温。在蒸煮过程中,蒸煮醪量将发生变化,故蒸煮醪的精确计算必须与 热量衡算同时进行,因而十分复杂。为简化计算,可按下述方法近似计 算。 假定用罐式连续蒸煮工艺,混合后粉浆温度50℃,应用喷射液化器使粉 浆迅速升温至105℃,然后进入维持管维持5-min,再经真空闪急蒸发冷 却至95℃,进入液化罐60min,进真空冷却器冷却至63℃后入糖化罐 30min。

1627.2

=1788(kg)

100%-9.0%

(5) 生产1000kg普通三级酒精甘薯干原料消耗量 据基础数据给 出,甘薯干原料含淀粉72%,故1吨酒精耗甘薯干量为:

1788÷72%=2483.2(kg)

(6) α-淀粉酶消耗量 应用酶活力为2000u/g的 α–淀粉酶使淀 粉液化,促进糊化,可减少蒸汽消耗量。 -淀粉酶用量按8u/g原料计 算。

原料消耗的计算

(1) 淀粉原料生产酒精的总化学反应式:

糖化: (C6H10O5)n + nH2O——nC6H12O6

162

18 180

发酵: C6H12O6——2C2H5OH + 2CO2 180 92 88

最新年产10万吨淡色啤酒厂糖化车间糖化锅设计

前言啤酒是以麦芽为主要原料,添加酒花,经酵母发酵酿制而成的,是一种含二氧化碳、起泡、低酒精度的饮料酒。

啤酒已经是现代社会最主要的酒精性饮品,全世界对啤酒的消耗量长久以来占据着酒精性饮料消耗量第一的位置。

并且,在我国啤酒消耗量相对国外的来讲还有相当大的差距,我国的啤酒市场具有相当大的发展空间。

啤酒营养丰富,含17种氨基酸,包括8种人体“必需氨基酸”。

还富含VB1、B2、B6、PP、泛酸、叶酸等,所以又有“液体面包”之称。

啤酒是酒类中酒精含量最低的饮料酒,中国啤酒消费市场以淡色啤酒为主。

随着人们生活水平的提高啤酒消耗量越来越大,上世纪九十年代末以来,由于啤酒产量的基数越来越大,年增长率减少到5%左右,但从2006年开始,啤酒产量增长又出现新的高峰, 2007年继续保持大幅增长的势头,完成啤酒产量3931.37万KL,比上年同期(调整数)增长13.8%。

所以我国啤酒市场前景广阔,而现在我国中西部地区大多数啤酒生产厂都是小型的生产企业。

这种生产方式的原料利用率相对较低,并且能耗损失也较大。

本次设计年产10万吨淡色啤酒厂,属于中型啤酒生产厂的规模。

正是适应西部地区啤酒供销现状的。

本次设计主要设计生产瓶装熟啤酒,既能够及时销售也可以较长时间保藏。

适合啤酒这种随季节消耗量有巨大差异的饮品特点。

在这种规模的生产,既满足了大部分市场需求,又能够作到对资源能源的合理利用。

适合构建节约型社会的发展理念。

在设计中结合现有的工厂的实际情况综合考虑各方面的因素因地制宜的原则。

大量查阅了相关的文献资料。

采用大米为辅料生产淡色啤酒。

麦汁生产采用二次煮出糖化法。

在生产中,糖化结束时选用冷水采用一段式逆流冷却法冷却麦汁。

发酵车间采用下面发酵法发酵生产。

生产中采用锥形大罐一罐式发酵的方法。

本次设计查阅了我院图书馆中关于啤酒厂设计方面的部分资料,还采用了一些来自于工厂实际生产中的技术参数。

主要进行了全厂工艺参数的选择及简单的论证,全厂的工艺计算,糖化车间相关设备的计算校核与选型,以及车间的布置。

年产10万吨啤酒厂糖化车间设计

自来水平均温度取t1=18℃,而糖化配料用水温度t2=50℃,故耗热量为:

Q1=(G1+G2)cw(t2-t1)=5189215.187kJ

图6-1啤酒厂糖化工艺流程示意图

(二)第一次米醪煮沸耗热量Q2

由工艺流程图可知

Q2=Q21+Q22+Q23

3. Q3=G混合c混合(70-63)=1279336.27kJ

(四)第二次煮沸混合醪的耗热量Q4

由糖化工艺流程可知:

Q4= Q41+ Q42+Q43

1.混合醪升温至沸腾所耗热量Q41

(1)经第一次煮沸后米醪量为:

G’米醪= G米醪-V1=25733.345-857.778=24875.567kg

糖化锅的麦芽醪量为:

c大米=0.01[(100-13)1.55+4.18×13]=1.891 kJ/(kg·K)

c米醪=(G大米c大米+G麦芽c麦芽+G1cw)/(G大米+G麦芽+ G1)

=(3898.990×1.891+779.8×1.708+21054.555×4.18)÷(3898.990+779.8+21054.555)

式中,3898.990为糖化一次大米粉量,779.80为糊化锅加入的麦芽量(为大米量的20%)。

糖化锅加水量为:G2=5068.69×3.5=17740.415kg

式中,5068.69为糖化一次麦芽粉量,即(5848.489-779.8)kg,而5848.489为糖化一次麦芽定额量。

故糖化总用水量为:

(10)清酒量:(524.41/513.92)×100=102.04L

年产10万吨燃料乙醇糖化车间设计

8022.9 - 8022.9×3.44(102-95) =7937.8 (kg) 2748.9-115×4.18

式中 2271——95度饱和蒸汽的焓(kJ/K) 经真空冷却后最终蒸煮醪量为:

水和洗罐用水分别为成熟醪量的5%和1%则生产1000kg95%(

体积分数)酒精成品有关的计算如下:

(1) 的成熟发酵醪量为:

F1 = 1000×95% × (100+5+1) ÷100 = 8492.2(kg) 98%×2.1%

(2) 接种量按10%计,则酒母醪量为:

8492.2/1.06 ×10% =728.2 (kg)

原料消耗的计算

(1) 淀粉原料生产酒精的总化学反应式:

糖化: (C6H10O5)n + nH2O——nC6H12O6

162

18 180

发酵: C6H12O6——2C2H5OH + 2CO2 180 92 88

(2) 生产1000kg无水酒精的理论淀粉消耗量

有上式可求的理论上生产1000kg无水酒精所耗的淀粉

量为:

1000×163÷92=1760.9(kg)

(3)生产1000kg酒精的理论淀粉消耗量

普通酒精的乙醇含量在95%(体积分数)以上,相当

于92.41%(质量分数),故生产1000kg普通 酒精理

论上须淀粉量为:

2021/5/18

5

1760.9×92.41%=1627.2(kg)

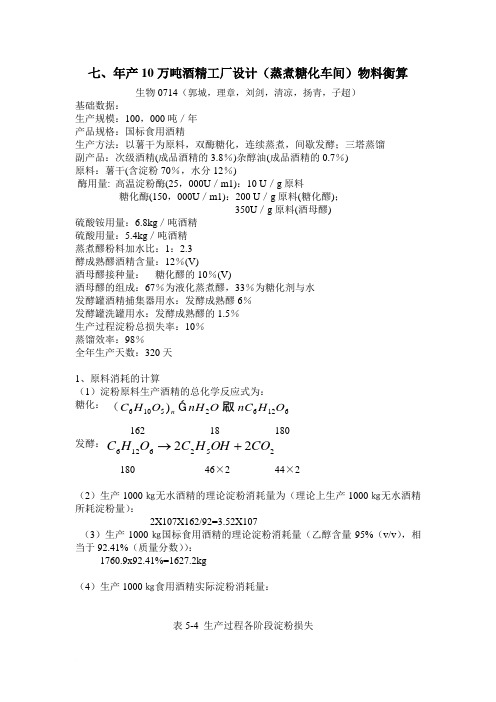

(4) 生产1000kg普通三级酒精实际淀粉消耗量 实际上,整个生产过程经历原料处理、发酵及蒸馏等工序,要 经过复杂的物理化学和生物化学反应,产品得率必然低于理论率 。据实际经验,各阶段淀粉损失率如表所示。 表一

年产10万吨9°P淡色啤酒厂发酵车间设计

年产10万吨9°P淡色啤酒厂发酵车间设计四川理工学院毕业设计年产10万吨9°P淡色啤酒厂发酵车间设计学生:唐小川学号:12051050110专业:生物工程班级:12级生物工程本硕班指导教师:黄治国四川理工学院生物工程系二O一六年五月四川理工学院毕业设计(论文)任务书设计(论文)题目:年产10万吨啤酒厂发酵车间工艺设计系:生物工程专业:生物工程班级:生工本硕班学号: 12051050110学生:唐小川指导教师:黄治国接受任务时间 2016年3月14日教研室主任(签名)二级学院院长(签名)0.毕业设计(论文)的主要内容及基本要求全厂工艺流程及工艺参数选择论证发酵车间物料及热量衡算绘制全厂工艺方框流程图绘制发酵车间带控制点工艺流程图绘制发酵车间平面图、立面图各一份或主体设备装配图一份撰写设计说明书一份1.指定查阅的主要参考文献及说明[1]顾国贤.酿造酒工艺学(第二版)[M].中国轻工业出版社,1996[2]管敦议.啤酒工业手册(第一版)[M]中国轻工业出版社.1985[3]化工设备设计手册(第一版)[M].编写组.材料也零部件.上海人民出版社,1973[4]梁世中.生物工程设备(第一版)[M].中国轻目录前言.................................................. 错误!未定义书签。

第一章.全厂工艺论证.. (2)1.1原料 (2)1.1.1 大麦 (2)1.1.2 啤酒酿造用水 (2)1.2麦芽制备 (2)1.3麦芽汁制备工艺 (3)1.3.1 概述 (3)1.3.2 麦汁制造的工艺要求 (3)1.3.3 麦芽与玉米的粉碎 (4)1.3.4 啤酒糖化的其他辅料 (5)1.3.7 麦芽醪的过滤 (9)1.3.8 麦汁的煮沸、酒花 (10)1.3.9 麦汁的处理 (11)1.3.10 麦汁的充氧 (13)1.4啤酒发酵 (14)1.4.1 啤酒发酵机理 (14)1.4.2 啤酒发酵工艺 (14)1.4.3 发酵温度 (15)1.4.4 罐压、CO2浓度对发酵的影响 (16)1.4.5 啤酒的过滤 (16)第二章工艺计算 (17)2.1 物料衡算 (17)2.1.1定额指标 (17)2.2发酵车间物料衡算 (17)2.3工艺耗水量计算(含冷水) (23)2.4 发酵车间耗冷衡算 (24)第三章发酵车间设备的设计与选型 (29)3.1 发酵罐的设计与选型 (29)3.1.1 发酵罐体积确定 (29)3.1.2 罐子个数的确定 (30)3.1.3 发酵罐材料的选择 (30)3.2 发酵车间其他附属设备选型 (34)3.2.1清酒罐 (34)3.2.2扩大培养罐选型 (35)3.2.3麦汁杀菌罐 (37)3.2.4 过滤设备 (37)3.3 车间布置 (37)3.3.1厂房的整体布置和轮廓设计 (37)3.3.2厂房的立面布置 (37)3.3.3厂房的平面布置 (38)3.4.1发酵设备 (38)发酵罐数量较多,车间布置形式沿车间长度方向呈四条直线对称整齐排列,发酵罐间距离1.5m,离墙距离也为1.5m,锥底离地面距离大概1.5m。

年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算

七、年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算生物0714(郭城,理章,刘剑,清凉,扬青,子超)基础数据:生产规模:2000吨/年生产天数:每年300天kg/m 3; 用酒精日产量:67t 食用酒精年产量:20100t产品规格:国标食用酒精,乙醇含量95%以上(体积分数)生产方法:以薯干为原料,双酶糖化,连续蒸煮,间歇发酵;三塔蒸馏 原料:薯干(含淀粉65%,水分13%) 蒸馏效率:98%全年生产天数:300天酶用量:а-淀粉酶应用酶活力为2000μ∕g,使用量为8μ∕g 原料;所用糖化酶活力为20000μ∕g,使用量为150μ∕g 原料;酒母糖化酶用量按300μ∕g (原料)计,且酒母用量为10%。

1、原料消耗的计算(1)淀粉原料生产酒精的总化学反应式为:糖化:162 18 180 发酵:180 46×2 44×2(2)生产1000㎏无水酒精的理论淀粉消耗量为(理论上生产1000㎏无水酒精所耗淀粉量):(3)生产1000㎏国标食用酒精的理论淀粉消耗量(乙醇含量95%(v/v ),相当于92.41%(质量分数)):(4)生产1000㎏食用酒精实际淀粉消耗量:表5-4 生产过程各阶段淀粉损失)(10752.3921621072kg ⨯=⨯⨯612625106)O H nC O nH O H C n →+(252612622COOH H C O H C +→)(2.1627%41.929.1760kg =⨯则生产1000㎏食用酒精需淀粉量为:(5)生产1000㎏食用酒精薯干原料消耗量 薯干含淀粉70%,则1000kg 酒精薯干量为:若为液体曲,则曲中含有一定淀粉量(G1),则薯干用量为: (6)α-淀粉酶消耗量薯干用量:2541.9kg;单位量原料消耗α-淀粉酶量:10u/g则用酶量为:(7)糖化酶耗量酶活力:20000u/g;使用量:200u/g则酶用量:酒母糖化酶用量(350u/g 原料,10%酒母用量): (8)硫酸铵耗用量:(9)硫酸耗用量:2、蒸煮醪量的计算淀粉原料蒸煮前需加水调成粉浆(原料:水=1:2.3),则粉浆量为: 假定用罐式连续蒸煮工艺,混合后粉浆温度为50ºC ,应用喷射液化器使粉浆迅速升温至88ºC ,然后进入罐式连续液化器液化,再经115ºC 高温灭酶后,在真空冷却器中闪蒸冷却至63ºC 后入糖化罐。

年产10万吨酒精发酵车间设计01

硫胺素(微克)

年产10万吨酒精发酵车间设计01

摘要

酒精在我国酿酒行业、化工行业等,都发挥着重要作用。食用酒精作为硬饮料中不可缺少的添加成分,它的品质越来越受到人们的重视,特别是我国做为世界白酒消费大国,食用酒精品质的好坏,就显得更重要了。

本设计是对年产10万吨酒精工厂发酵车间工艺设计。主要包括酒精生产的工艺流程设计、工艺计算、全厂物料衡算(工艺技术指标及基础数据)、各个工段物料和热量衡算(蒸煮工段、糖化冷却工段、发酵工段、蒸馏工段以及酒精生产过程中的供水供气衡算)、设备的设计与选型(包括发酵罐、预发酵罐、酒精捕集器、酒母培养罐,泵),厂房的整体布置和轮廓设计、发酵车间的布置设计。绘制酒精生产工艺流程图、发酵车间带控制点工艺流程图和发酵车间平面、立面布置图。

从粮食、薯类、糖蜜三类原料来看食用酒精产成品的质量,粮食酒精最优,其次是薯类酒精,最差的是糖蜜酒精。

食用酒精使用粮食和酵母菌在发酵罐里经过发酵后,经过过滤、精馏来得到的产品,通常为乙醇的水溶液,或者说是水和乙醇的互溶体。

蒸馏法提高酒精浓度最多能到73%左右,因为乙醇和水会形成共沸混合物。

食用酒精的度数是不确定的,通常为食用酒精的纯度为95%。

第1章 全厂工艺论证

1.1生产原料:木薯(淀粉质原料)

1.1.1木薯的主要成分

木薯起源于热带美洲,广泛栽培于热带和部分亚热带地区,主要分布在巴西、墨西哥、尼日利亚、玻利维亚、泰国、哥伦比亚、印尼等国。中国于19世纪20年代引种栽培,现已广泛分布于华南地区,广东和广西的栽培面积最大,福建和台湾次之,云南、贵州、四川、湖南、江西等省亦有少量栽培。木薯的营养成分如表1-1所示。

1.6酒精的蒸馏和精馏工艺及分支筛脱水工艺10

1.6.1蒸馏车间操作流程10

年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算范文

七、年产10万吨酒精工厂设计(蒸煮糖化车间)物料衡算生物0714(郭城,理章,刘剑,清凉,扬青,子超)基础数据:生产规模:100,000吨/年 产品规格:国标食用酒精生产方法:以薯干为原料,双酶糖化,连续蒸煮,间歇发酵;三塔蒸馏 副产品:次级酒精(成品酒精的3.8%)杂醇油(成品酒精的0.7%) 原料:薯干(含淀粉70%,水分12%)酶用量: 高温淀粉酶(25,000U /m1):10 U /g 原料糖化酶(150,000U /m1):200 U /g 原料(糖化醪);350U /g 原料(酒母醪) 硫酸铵用量:6.8kg /吨酒精 硫酸用量:5.4kg /吨酒精 蒸煮醪粉料加水比:1:2.3 酵成熟醪酒精含量:12%(V)酒母醪接种量: 糖化醪的10%(V)酒母醪的组成:67%为液化蒸煮醪,33%为糖化剂与水 发酵罐酒精捕集器用水:发酵成熟醪6% 发酵罐洗罐用水:发酵成熟醪的1.5% 生产过程淀粉总损失率:10% 蒸馏效率:98%全年生产天数:320天1、原料消耗的计算(1)淀粉原料生产酒精的总化学反应式为: 糖化:162 18 180 发酵:180 46×2 44×2(2)生产1000㎏无水酒精的理论淀粉消耗量为(理论上生产1000㎏无水酒精所耗淀粉量):2X107X162/92=3.52X107(3)生产1000㎏国标食用酒精的理论淀粉消耗量(乙醇含量95%(v/v ),相当于92.41%(质量分数)): 1760.9x92.41%=1627.2kg(4)生产1000㎏食用酒精实际淀粉消耗量:表5-4 生产过程各阶段淀粉损失612625106)OH nC O nH O H C n (252612622COOH H C O H C +→生产过程损失原因淀粉损失(%)备注原料处理粉尘损失0.40蒸煮淀粉残留及糖分破坏0.50发酵发酵残糖 1.50发酵巴斯德效应 4.00发酵酒汽自然蒸发与被CO2带走1.30 若加酒精捕集器,此项损失降为0.30%蒸馏废糟带走等 1.85总计损失9.55则生产1000㎏食用酒精需淀粉量为:1627.2/(100%-8.55%)=1779.3kg(5)生产1000㎏食用酒精薯干原料消耗量薯干含淀粉70%,则1000kg酒精薯干量为:1779.3/70%=2541.9kg若为液体曲,则曲中含有一定淀粉量(G1),则薯干用量为:(1779.3-G1)/70% (6)α-淀粉酶消耗量薯干用量:2541.9kg;单位量原料消耗α-淀粉酶量:10u/g则用酶量为:2541.9X103X10/2000=12.71X103g=12.71kg(7)糖化酶耗量酶活力:20000u/g;使用量:200u/g则酶用量:2541.9x103x200/20000=25.42x103g=25.42kg酒母糖化酶用量(350u/g原料,10%酒母用量):2541.9X10%x67%X350/20000=2.98KG(8)硫酸铵耗用量: 1000X6.8=6.8KG(9)硫酸耗用量:1000X5.4=5.4KG2、蒸煮醪量的计算淀粉原料蒸煮前需加水调成粉浆(原料:水=1:2.3),则粉浆量为:2541.9X(1+2.3)=8388KG假定用罐式连续蒸煮工艺,混合后粉浆温度为50ºC,应用喷射液化器使粉浆迅速升温至88ºC,然后进入罐式连续液化器液化,再经115ºC高温灭酶后,在真空冷却器中闪蒸冷却至63ºC后入糖化罐。

年产10万吨酒精蒸馏车间设计

2. 物料衡算2.1 生产规模年生产能力:100000t /y 年连续工作日:280d /y 连续每小时产量:根据设计任务,医用酒精的年生产能力100000t /y全年365d ,除去机械维修、节假日等,实际连续工作日280d 每昼夜24h 连续生产,则每小时生产能力:1490024280100000=⨯=P kg/h蒸馏过程采用气相过塔两塔蒸馏流程,塔底采用直接蒸汽加热,压力为0.12MPa ,温度为104℃。

设蒸汽总损耗0.25%,其中精馏和粗馏各占一半,在粗馏和精馏损耗中,设备的蒸汽渗漏损耗和废酒糟带走的酒精各占一半,两外提取杂醇油带走的酒精又占成品酒精总量0.48%2.2 各塔物料衡算图2 粗馏塔物料进出Fig.2 Figure out crude distillation column materials对整个粗馏塔进行全塔总物料衡算;0W L S F +=+ wl Wx Lx x F +=00式中 F 0——发酵缪蒸汽量,kg/h ;0x ——发酵缪中酒精摩尔分率 S —— 加热蒸汽量,kg/h ;L —— 上升蒸汽量,kg/h ;l x ——上升蒸汽的摩尔分率 W 0—— 废液量,kg/h ; 0w x —— 废液中的摩尔分率 粗馏塔热量衡算:WL s F WI LI SI I F +=+0式中: F I —— 成熟缪的热焓,kJ/kg ;s I —— 加热蒸汽的热焓,kJ/kg ;W I —— 废液的热焓,kJ/kg ;L I —— 上升酒精蒸汽的热焓,kJ/kg ;图2 精馏塔物料进出Fig.2 Figure out distillation column materials现在以每小时成品酒精的产量为基准,对整个精馏塔进行总物料衡算如下:''0V P W P V Q V F ++++=++其中 P R Q V )1(+== 故: ''0V P W P V F +++=+pp w p f x V x P Wx Px Fx '''+++=式中 F —— 粗酒精蒸汽量,kg/h ; V 0 —— 加热蒸汽量,kg/h ;V —— 塔顶上升的酒精蒸汽量,kg/h ; V’ —— 酒精蒸汽渗漏损失量,kg/h ; Q —— 回流入塔的冷凝酒精量,kg/h ; P ’—— 杂醇酒精蒸汽量,kg/h ; P —— 成品酒精量,kg/h ; W —— 废液量,kg/h ; R —— 回流比。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

5

1760.9×92.41%=1627.2(kg)

(4) 生产1000kg普通三级酒精实际淀粉消耗量 实际上,整个生产过程经历原料处理、发酵及蒸馏等工序,要 经过复杂的物理化学和生物化学反应,产品得率必然低于理论率 。据实际经验,各阶段淀粉损失率如表所示。 表一

生产过程各阶段淀粉损失

生产过程 原料处理

(2) 生产1000kg无水酒精的理论淀粉消耗量

有上式可求的理论上生产1000kg无水酒精所耗的淀粉

量为:

1000×163÷92=1760.9(kg)

(3)生产1000kg酒精的理论淀粉消耗量

普通酒精的乙醇含量在95%(体积分数)以上,相当

于92.41%(质量分数),故生产1000kg普通 酒精理

论上须淀粉量为:

(7)糖化酶耗用量 若所用糖化酶的活力为20000u/g, 使用量为150u/g原料,则糖化酶消耗量为:

2483.2×100×150 =18.6(kg)

20000

此外,酒母糖化酶用量按300u/g(原料)计,且酒母用量 为10%,则用酶量为:

2483.2×10%×70%×300 =2.61kg)

20000

8059.8(kg)

2748.9-105×4.18

式中 2748.9——喷射液化器加热蒸汽(0.5Mpa)

的焓(kJ/K)

10

经液化维持罐出来的蒸煮醪量温度为102: 8059.8– 8059.8×3.44×(105-102) = 8022.9(kg)

2253 式中 2253——第二液化维持罐的温度为84度 下饱和蒸汽的汽化潜热(kJ/K) 经闪冷器后的蒸煮醪量为; 8022.9 - 8022.9×3.44(102-95) =7937.8 (kg)

(3)生产天数 每年300天。

(4)酒精日产量 334吨。

(5)酒精年产量 100200吨。

(8)产品质量 酒精。(乙醇含量95% 体积分数)。

(9)甘薯干原料含淀粉72%,水分13%。

(10)α-淀粉酶用量为8u/g原料,糖化酶用量为150u/g

原料,酒母糖化醪用糖化酶量300u/g原料。糖化酶的活

式中70%为酒母的糖化液占70%,其于为稀释水和糖化剂。

8

蒸煮醪量的计算

根据生产实践,淀粉原料连续蒸煮的粉料加水比 为1:2粉浆量为:

2483.2×(1+2)=7449.6kg

蒸煮过程使用直接蒸汽加热,在后熟器和汽液分

离器减压蒸发、冷却降温。在蒸煮过程中,蒸煮

醪量将发生变化,故蒸煮醪的精确计算必须与热

发酵结束后成熟醪量含酒精15%(体积分数)。并设蒸煮效率

为98%,而且发酵罐酒精捕集(100+10)÷100器回收酒精洗

水和洗罐用水分别为成熟醪量的5%和1%则生产1000kg95%(

体积分数)酒精成品有关的计算如下:

(1) 的成熟发酵醪量为:

F1 = 1000×95% × (100+5+1) ÷100 = 8492.2(kg) 98%×2.1%

2748.9-115×4.18 式中 2271——95度饱和蒸汽的焓(kJ/K) 经真空冷却后最终蒸煮醪量为:

7937.8 - 7937.8 × 3.44 ( 95-63 ) =7566.1 (kg)

2351 式中 2351——真空冷却温度为63摄氏度下的 饱和蒸汽的汽化潜热(kJ/K)

11

糖化醪与发酵醪量的计算

量衡算同时进行,因而十分复杂。为简化计算,

可按下述方法近似计算。

9

假定用罐式连续蒸煮工艺,混合后粉浆温度50℃,

干物质含量B0=87.1%的薯干比热容为; C0 = 4.18(1-0.7B0)= 1.63[kJ/(kg.K)]

粉浆干物质浓度为:

B1 = 87.1/(4.3*100)= 20.3% 蒸煮醪比热容为:

C1 = B1×C0+(1.0-B1×CW) = 20.3%×1.63+(1.0-20.3%)×4.18

= 3.44[kJ/(kg.K)]

式中 Cw——水的比热容[kJ/(kg.K)]

为简化计算,假定蒸煮醪的比热容在整个蒸煮

过程维持不便。

经喷射液化加热后蒸煮醪量为:

7449.6 + 7449.6×3.44×(105-50) =

(2) 接种量按10%计,则酒母醪量为:

8492.2/1.06 ×10% =728.2 (kg)

(100+10)÷100

(3) 化醪量 酒母醪的70%是糖化醪,其余为糖.2/1.06 +728.2× 70% = 7792.81(kg)

12

110/100

设备物料衡算

蒸煮 发酵 发酵 发酵

损失原因

淀 粉 损 失(%)

备注

粉尘损失

0.40

淀粉损失及糖分损失

0.50

发酵残糖

1.50

巴斯德效应

4.00

酒 汽 自 然 蒸 发 与 被 CO2 带 走

1.30

有酒精扑集器为0.30%

蒸馏

废糟带走等

1.85

总计损失

9.55

6

假定发酵系统设 有酒精扑集器, 则淀粉损失率为 9.0%。故生产 7

所有计算都以小时计

1.粉浆:7449×334/24=94.4m³/h

2.液化喷射器: 8059.8×334/24=112165.6kg/h=103.54m³/h

3.蒸汽:Q=cmΔt=3.44×(138.2+103673.6) ×10=3571125.9kj

蒸汽流量:351125.9/1975.79=1807.4kJ/h

4.汽液分离:

7937.8×334/24=11467.7.9kg/h=101.94m³/h

13

设备选型

1.粉浆罐

力20000u/g,酶活力为2000u/g。

(11)硫酸氨用量 7kg/t(酒精)。

(12)硫酸用量(调PH用) 5kg/t(酒精)。

4

原料消耗的计算

(1) 淀粉原料生产酒精的总化学反应式:

糖化: (C6H10O5)n + nH2O——nC6H12O6

162

18 180

发酵: C6H12O6——2C2H5OH + 2CO2 180 92 88

年产10万吨酒精糖化车间设计

李春阳 指导老师:罗建成

1

内容

• 物料衡算 • 设备物料衡算 • 设备计算

2

物料衡算

• 工艺技术指标及基础数据 • 原料消耗的计算 • 蒸煮醪量的计算 • 糖化醪与发酵醪量的计算

3

工艺技术指标及基础数据

(1)生产规模 100000吨/年酒精。

(2)生产方法 双酶糖化,间歇发酵。