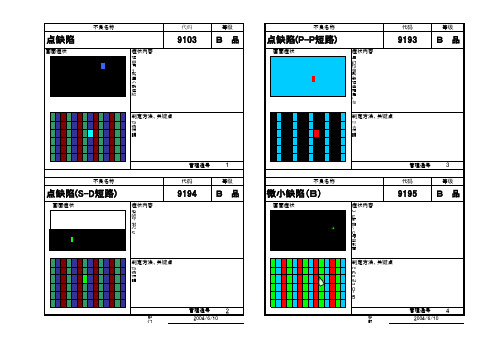

D检查不良现象图例

QC七大手法图例

•QC七大手法---调查表 法

•调查表的制作方法 •1.点检用调查表制作方法 •(1)列出每一个需要调查的项目; •(2)非调查不可的项目是什么?如:非执行不可的作业、非检查不可的事项等; •(3)有顺序要求时,应注明序列号,依序列排列; •(4)如可能,尽可能将机器别、机种别、人员、工序别等加以层别,利于分析; •(5)检查一下,如有不符合要求的地方,要改善后才可作为正式表格应用。 •2、数据收集和调查异常原因用调查表制作方法 •(1)决定希望把握的项目及所要收集的数据,在执行此步骤时,应该由相关人员过去累积 的经验及知识来决定,最佳的方法是召集部门内所有人共同参与,集思广益以免遭遗漏某 些重要项目; •(2)决定调查表的格式。; •(3)决定记录的方式,具体有以下几种方式: • A.“正”字记号,运用频率极高,一般较常采用; • B.“+++++”棒记号,多应用于品质管理,如:频数分布表等。 • C.“○△√×”图形记录。 •(4)决定收集数据的方法:由什么人搜集,期间多久,检查方法等均应事先决定。

1 各部位油量是否正常

2 操作按钮功能确认

3 气缸及操作手柄是否正常

4 电机,传动链条声音是否正常

5 自动上料系统是否正常

6 光电感应系统是否正常

7 自动送料是否到位

8 手动送料是否正常

9 放松手柄功能确认

10 各部位之清洁(含内辊轮)

备注 正常打“V”,异常打“X”并通知相关人员及时处理

•QC七大手法---柏拉图 法

上数据(或记号)即可。

•2.什么是调查表法?

• 调查表法是利用调查表进行数据的搜集、整理和粗略的原因分析的一种

质量管理方法。调查表法使用简单,易于了解的标准化表格或图莆形,使用人

胎心监护图形判读2020

电子胎心监护图形判读

慈爱 严谨 和谐 创新

临沂市妇女儿童医院

*电子胎心监护 慈爱 严谨 和谐 创新

• 定义:用一种仪器(胎心监测仪)连续观察并记录胎 心率(fetal heart rate,FHR)的动态变化组成胎儿 监护图(CTG),通过CTG判读来了解胎心与胎动 及宫缩之间的关系,以评估胎儿宫内状态的临床手 段。

产前发生率: 超声下 2% 其中90%为单发的,短暂的心律失常,没有临床意义 >180/<100bpm才可能有临床意义

分类: 胎儿心动过速 / 心动过缓 / 不规则胎心率

诊断方法: 胎心听诊 持续胎心监护/M超检查 胎儿超声心动图/胎儿心磁图描记

慈爱 严谨 和谐 创新

胎儿心动过速 慈爱 严谨 和谐 创新

图B:觉醒期,胎心基线 145bpm;振幅变异10bpm; 胎动及加速明显;不出现减 速

慈爱 严谨 和谐 创新

慈爱 严谨 和谐 创新

镇静药对监护图影响

图A:用药前监护,胎动及加速 活跃。 图B:注用安定或苯巴比妥后30 分钟记录呈明显静止状态,细 变异减少。

自娩儿评9分,未见产科异常。

慈爱 严谨 和谐 创新

慈爱 严谨 和谐 创新

胎儿心动过缓 慈爱 严谨 和谐 创新

病因:30%-50%与严重先天性心脏结构缺损有关(长QTsyn. 先天性窦房结功能不良,酸中毒),部分与孕妇循环中的自身 抗体有关(SS-A,SS-B)

诊断: FHR<110bpm, 注意与缺氧相关的胎窘鉴别

处理:1)水肿儿干预治疗不能改善预后 2)胎儿心动过缓不是cs指征 3)免疫介导者 激素/血浆分离技术

发生率:1/10 000-1/25 000, 胎心监护可以诊断: 间断性(<50%, 检查过程中) 持续性(>50%, 检查过程中)

维生素D缺乏性佝偻病(共43张PPT)

各系统营养不良表现

注意:由于早期症状无特异性,须结合发病年龄、季节、病史做出综合判断。

目Ca的、:P渐控恢制出复病生正情常活;动A、KP防1止~骨2骼月畸后形恢。复正常。

可分为 蛋白质营养不良(protein malnutrition):水肿型

清晨空腹易发(进食少,腹泻),血糖﹤2.

Ⅰ°(轻度) Ⅱ°(中度) Ⅲ°(重度)

食物摄入不足

内源性Vit D3

外源性Vit D3

食物中钙磷含量过 低或比例不当

疾病及药物影响

维生素D需要量增加

*多见于2岁以下幼儿

佝偻病的发病机制

骨样组织 钙化障碍

维生素D缺乏

肠钙磷吸收减少 血钙

甲状旁腺代偿

尿磷排出

增加

不足

旧骨脱钙 骨钙不能游离

骨样组织堆积

血磷

血钙正常或 血钙

佝偻病

佝偻病性手足搐搦症

低镁血症

触觉、听觉过敏,肌肉颤动,甚至惊厥,血镁

婴儿痉挛症

拥抱拌点头样抽搐,意识障碍,常伴智力异常,脑电图:高幅异常节律。

原发性甲状旁腺功能减退症

间隔几天或数周发作一次,血磷升高,血钙,碱性磷酸酶正常或稍 低,颅骨X线可见基底节钙化灶。

鉴别诊断

❖ 中枢神经系统感染:典型不难诊断。

体弱年幼儿反应差,有时可无热,颅内压增 高 体征及脑脊液改变可与鉴别。

Vit D 3- 40 IU/L

病因

❖ 维生素D需要量增加

4cm

消失

多见于3岁以下婴幼儿。

1岁

根据年龄、病史、辅助检查综合分析诊断

脂肪:脂肪肝

拥Ⅰ抱°(轻拌度点)头样Ⅱ抽°(搐中,度意)识障Ⅲ碍°,(重常度伴) 智力异5常月,脑龄电图:高幅异常节律。

目视检查规范PPT课件

目的:

通过对焊接或是外协加工的线路板100%目检, 发现其外观缺陷,对轻微缺陷进行修理, 避免有问题及缺陷板件流出。

检验标准定义

允许标准 分为:理想状态、允许状况、不合格缺点状态。 1.理想状态:焊接组装状况为接近理想与完美的组装状况。

能有良好的焊接组装的美观度、可靠度,判定为理想状态。 (完美) 2.允许状态:焊接组装状况未能符合理想状况,但不影响 美观度和可靠度,视为合格状况,判定为允许。 (可以接受) 3.不合格缺点状态:此组装焊接状况为未能标准的不合格 缺点项,判定为不合格。 (不能接受)

缺点定义

缺点分为:次要缺点、主要缺点、严重缺点。 1.次要缺点:是指在使用性能上并无实质的降低,仍能

达到所有的功能,一般外观或机构组装上的差异。

(特殊情况下特裁后可以使用) 2.主要缺点:是指缺点对产品实质功能上失去实用性或

造成可靠度降低、功能不良、产品损坏称为主要缺点。

(不可使用) 3.严重缺点:是指缺点足以造成人体或机器、设备产生

图例

不合格状态

器件已横向超出焊盘,大 于其宽度的30%。

电子元器件焊接目视标准图解

器件管脚与焊盘的对准度:

Y

位置

器 件 方 向

状态 理想状态 允许状态 不合格状态

说明

表贴器件恰能落座在焊盘 的中央且未发生偏移,所 有各金属封头均能完全接 触焊盘。

器件纵向偏移,但焊盘保 有器件宽度的20%以上;金 属封头纵向滑出焊盘,但 仍盖住焊盘5mil(0.13mm) 以上。

可见: 元器件本身未有标示的。 焊接组装后标示位于器件的底部。

电子元器件焊接目视标准图解

器件管脚与焊盘的对准度:

X

位置

SMT外观检验常见不良判定标准(2019)

锡应平滑,良好的焊錫性,应有光亮的锡面与接近零度的沾锡角。

6.0.检验前准备:

6.1检验条件:室內照明 500~800LUX,必要时以(十倍以上)放大镜检验确认; 6.2 ESD防护:凡接触PCBA半成品必須佩戴良好的防静电手环及防静电手套; 6.3 检验前需先确认所使用工作台无杂物,避免脏污或损伤PCBA;

6.4 PCB板半成品的握法:配带静电手套、静电手环,握持板边或板角来检验, 如图:

一、空焊(Missing Solder)

定义:零件的PIN脚或PAD与PCB的PAD之间没有锡焊接, 称为 空焊

影响:组件无法和PCB的PAD正常连接,导致电路不通,影响板卡 功能

图例:

二、少锡(Poor Solder)

十三、多锡(Excess Solder) 定义:组件焊锡过多导致沾到组件上,称为多锡 影响:影响产品的外观,对元器件的电性连接造成潜在的危险,影响板卡的组装 图例:

十四、反向(Reverse)

培训 教材

SMT外观检验规范培训 (常见不良判定标准)

时间:2019.12.07

目录

1.0 目的 2.0 范围 3.0 参考文件 4.0 验收条件 5.0 名词解释及理想焊点概述 6.0 检验前准备 7.0 元件代码及认识 8.0 缺陷定义 9.0 常见不良判定标准

1.0. 目的: 为了规范产品检验工作,完善检验标准,防止不良品流入下一道工序,更

十一、撞件(Bump)

定义:组件在受到外力撞击导致其焊锡性受到影响或组件撞脱落,称为撞件 影响:严重影响组件的焊锡可靠度,导致板卡线路的连接异常 图例:

十二、浮高(Float)

无损检测射线常见缺陷图集及分析.

折 痕 曝 光 前

1、折痕的表面现象是什么? 折痕(曝光前)的表征为白月牙状显示,其密度低于邻近的胶片区域(黑度较低)。 2、它们产生的原因是什么? 曝光前弯曲胶片用力过大或过猛都会导致这种类型的折痕。 3、这些现象何时可能发生? 通常出现在从包装盒取出胶片或在曝光前装入暗袋时处理不当的情况下。 4、如何检验曝光前的折痕? 有意识地将某些胶片卷曲或扭折,使其曝光,然后按正常方法冲洗。检验胶片,这时您可 能会在胶片处理不当的地方风到一些颜色较淡的折痕。 5、如何可以避免它们? 严格遵守暗室操作规程,始终小心处理胶片,特别避免手指对胶片施以任何类型的压力。

未融合

边缘未融合

注意:砂轮片磨伤痕迹(不是未融合)

5、裂纹

定义:裂纹是指材料局部断裂形成的缺陷。 影像特征:底片上裂纹和典型影像是轮廓分明的黑线或黑丝。其细节 特征包括:黑线或黑丝上有微小的锯齿,有分叉,粗细和黑度有时有 变化,有些裂纹影像呈较粗的黑线与较细的黑丝相互缠绕状;线的端 部尖细,端头前方有时有丝状阴影延伸。

纵向裂纹

根部裂纹

横向裂纹

6、咬边

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

表 面 内 边

内 咬 边

错 口

接 头 凹 坑

一、常见缺陷及示意图

二、其他几种缺陷 三、常见伪缺陷

1、压痕

1、压痕的表面现象是什么? 压痕的表征为密度明显低于邻近区域的密度。 2、它们产生的原因是什么? 在曝光前某个胶片区域局部受力严重。 3、这些现象何时可能发生? 产生压痕的主要原因在于暗袋准备过程中胶片处理的 方式不当。在处理过程中,胶片某处可能被压(夹)紧 在暗袋中。掉落到暗袋上的物体同样可能造成压痕。 4、如何检验压痕? 直接从同一包装盒中小心准备另一暗袋胶片,曝光并冲 洗胶片,如果未见到与第一次所见一样的暇疵,则第一次所 见的斑痕很可能就是压痕。 5、如何可以避免压痕? 严格遵守暗室操作规程,始终小心处理胶片,避免对胶 片施以任何类型的压力。

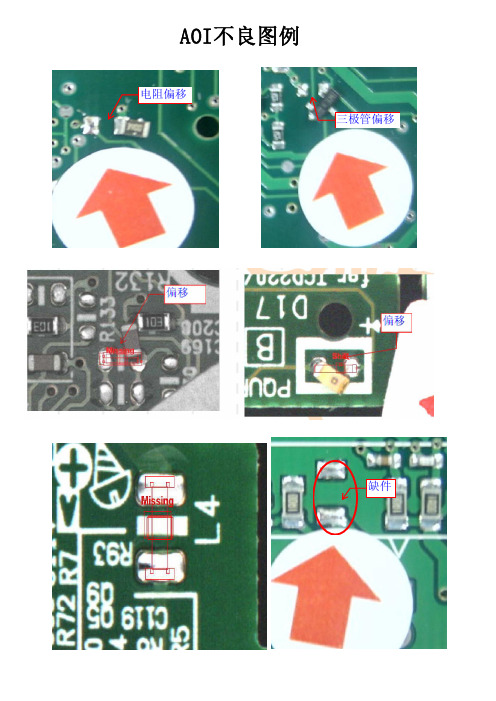

AOI不良图解

显示位置字符相似判定OK 显示位置字符不符为NEA判定NG极反

PCB标注极性 程序选定数值 ARX168

程序选定数值 ARX168

显示位置无字符观测在旁边判定极反

显示位置字符相符判定OK

AOI不良图例

Hale Waihona Puke 电阻偏移三极管偏移

缺件

正常焊接 侧立

正常焊接

程序数值 显示数值

数值、图形、字母以程序显示为正确 若与之不符为错件或者极反

少锡、漏印

程序数值 反向

程序数值 不相符错件

显示数值

显示数值

AOI测试困难点

空焊

多件

极性不清楚

空焊

PCB标注极性

AOI测试举例

程序选定数值 SAMS

程序选定数值 SAMS

射线检测-焊缝缺陷图谱

1.外部缺陷在焊缝的表面,用肉眼或低倍放大镜就可看到,如咬边,焊瘤,弧坑,表面气孔和裂纹等。

2.内部缺陷位于焊缝内部,必须通过各种无损检测方法或破坏性试验才能发现。

内部缺陷有未焊透,未熔合,夹渣,气孔,裂纹等,这些缺陷是我们无损检测人员检查的主要对象。

焊缝缺陷的危害性:1、由于缺陷的存在,减少了焊缝的承载截面积,削弱了静力拉伸强度。

2、由于缺陷形成缺口,缺口尖端会发生应力集中和脆化现象,容易产生裂纹并扩展。

3、缺陷可能穿透焊缝,发生泄漏,影响致密性。

焊缝纵向裂纹示意图一、焊缝纵向裂纹X光底片焊缝纵向裂纹1 焊缝纵向裂纹2焊缝纵向裂纹3 焊缝纵向裂纹4焊缝纵向裂纹5 焊缝纵向裂纹6焊缝纵向裂纹7 焊缝纵向裂纹8焊缝纵向裂纹9 焊缝纵向裂纹10焊缝纵向裂纹11 焊缝纵向裂纹12焊缝纵向裂纹13 焊缝纵向裂纹14焊缝纵向裂纹15 焊缝纵向裂纹16焊缝纵向裂纹17 焊缝纵向裂纹18焊缝纵向裂纹19 焊缝纵向裂纹20 纵向裂纹的表面特征是沿焊缝长度方向出现的黑线,它既可以是连续线条,也可以是间断线条。

纵向裂纹影像产生的原因是沿焊缝长度破裂而导致的不连续黑线。

二、热影响区纵向裂纹X光底片热影响区纵裂1 热影响区纵裂2 热影响区撕裂呈线性黑色锯齿状,平行于熔合线,穿晶扩展,表面无明显氧化色彩,属脆性断口的延迟裂纹。

焊缝横向裂纹示意图三、焊缝横向裂纹X光底片焊缝横向裂纹1 焊缝横向裂纹25焊缝横向裂纹3 焊缝横向裂纹4焊缝横向裂纹的表征是横在焊接影像上的一根细小黑线(直线或曲线),它产生的原因是由焊缝上的金属破裂引起的。

当焊接应力为拉应力并与氢的析集和淬火脆化同时发生时,极易产生冷裂纹。

四、母材裂纹X光底片母材裂纹1 母材裂纹2裂纹:材料局部断裂形成的缺陷。

裂纹的分类方法:按延伸方向可分为纵向裂纹、横向裂纹、辐射状裂纹;按发生部位可分为焊缝裂纹、热影响区裂纹、熔合区裂纹、焊趾裂纹、弧坑裂纹、母材裂纹;按发生条件和时机可分为热裂纹、冷裂纹、再热裂纹。

D检查不良现象图例

判定方法 样品判定。 必须参照范围样件。

管理通号 10

改訂

2004/6/10

管理通号 12

改訂

2004/6/10

不良名称

白点(PI驱除)

画面症状

代码

9203

等级

C品

症状内容 因为PI (配向膜)的异常出现圆环状污迹。 尺寸在2~5mm程度。 白点周边有模糊的黑色。

判定方法 ND滤片判定。 如果显示部分在8%则NG。 即使用显微镜看也看不出任何东西。

判定方法、关键点 线的断面很锋利。 如果慢慢的变淡或颜色渐变时 则为S-C短路或者S-Y短路。

不良名称

S-C短路

画面症状

代码

9107

等级

B品

症状内容 因异物等造成(TFT玻璃侧)SOURCE线路与 (CF玻璃侧)COM电极的短路 (短路)。 端部细或较浅的黑线。 为SOURCE・COM间短路的略称。

改訂

2004/6/10

判定方法

用目视可见则判定尺寸。

平均直径在100以上500μm以内,3个

以上为NG。

内灰尘因为显微镜的焦距很难对上

找到的话用点规判定。

管理通号 36

改訂

2004/6/10

不良名称

OS动作不良

画面症状

代码

9553

等级

D品

症状内容 将ROM开关从图样1切换到图样7, 白帯的尾引不变色。

判定方法 ND滤光判定。 有一个色斑时,用8%判定。 复数时用10%判定。

管理通号 32

改訂

2004/6/10

边色斑

画面症状

不良名称

代码

9295

等级

C品

症状内容 画面角落有白色污垢。 可看见BL漏光、因屏周边部分的厚度变化, 形成的色斑。

喷漆缺陷分析及外观标准

喷漆缺陷分析及外观标准缺陷图例垂直涂装面的涂料向下流,形成局部过厚的不平整缺陷2缺陷图例同时会在表面出现微小的溶剂挥发过快会导致飞 、大气温度过高,空气流动速度过大(大风天、使用推荐的配套稀释剂,特别是在高温大风 ,喷枪与被涂表面必须保、漆膜干燥后,用砂纸将表面漆雾打磨清除,缺陷图例漆膜呈酒窝状,类似橘子的皮。

高固体份油漆、施工不当,喷枪距离涂装表面太近;涂装时或者因为磨损而变大。

、涂装时,被涂表面的温度太高,油漆还没流、底漆未干就进行涂装,导致两层漆膜收缩,涂装压力)、使用合适口径的喷枪,并且及时更换磨损的、注意涂装间隔,确认底漆已经干燥,不会对、当漆膜还是湿膜时,用刷子进行处理;如果缺陷4缺陷图例起皱就是漆膜表面有皱纹。

漆膜表面已干燥,但漆膜表面已干燥,但油漆的内层无法干燥,会引漆膜表面温度高,干燥快,成膜早,阻碍了漆膜内层溶剂的挥发。

使用湿膜仪控缺陷5缺陷图例环氧沥青或沥青漆中的沥青物质渗到面漆上产生面漆的渗色现象是由于底漆当中沥青物质的上而面漆必必须考虑底漆和面漆的搭配 、可以使用高固体份铝粉漆,作为中间漆,可以缺陷6缺陷图例新旧漆膜上,通常是由于溶剂作用,导致气泡或漆的涂层上。

在相同类型的漆膜上很少发生但也如:醇酸类与其它强溶剂涂料配套使用时,面漆含有缺陷7缺陷图例这种漆病常常是细微的裂痕,在一种比较规则的,龟裂通常是一种表面现漆膜上的拉伸力会引起油漆表面变脆,导致油漆当细纹发生时,解决办法通常是砂纸打磨和重新缺陷8缺陷图例缺陷的中心有一小部分,区域中有污染物以及一些油漆。

周围区域没有被油漆浸湿。

所以在这里你会发现底漆或表面的颜色。

表面区域未被油漆、一般的油滴等污染物来自喷砂时的压缩空气。

喷砂前需要检测一下压缩空气,从而确定空压机滴或水分都会使抹布变湿,如果油滴出现了,过这样也许能够缺陷10缺陷图例透过漆膜到达钢板的针孔,会形成针点锈蚀,导在漆膜形影响漆膜的外观;如果在漆膜上进行下层涂装,特别需要注、油漆涂装和固化过程中,表面温度低、湿度、油漆中的溶剂挥发太快,导致表面温度的降发生缺、注意涂装时间,晚间在户外涂装常常会发生、对于施工环境必须控制,温度、适度都必须缺陷12缺陷图例有时这个、涂装时,油漆中存在大量的气泡,可能是搅、表面温度过高,空气的流动较大。

射线检测底片评定典型缺陷图示课件

夹渣缺陷图示

总结词

夹渣是由于焊接过程中熔渣未完全清 除干净导致的一种缺陷。

详细描述

夹渣缺陷图示显示了焊接接头中条状 或点状的熔渣夹缝,夹渣的存在会降 低焊接接头的强度和致密性。

未熔合缺陷图示

总结词

未熔合是由于焊接过程中母材与填充金属未能完全熔合在一起导致的一种缺陷 。

详细描述

未熔合缺陷图示显示了焊接接头中母材与填充金属之间存在未完全熔合的缝隙 ,未熔合会严重影响焊接接头的承载能力。

某些特定性质的缺陷可能对部件的使用性 能造成影响,如夹杂物、分层等,这些性 质的缺陷会判定为不合格。

底片评定注意事项

注意细节

在底片评定过程中,要特别注 意细节,避免漏检或误判。

经验判断

对于某些难以确定的缺陷,需 要依靠经验进行判断。

保持标准一致性

在评定过程中,应保持标准的 一致性,避免出现不同人评定 结果不一致的情况。

夹渣产生原因及防止措施

• 夹渣:缺陷图示中的夹渣缺陷表现为不规则的暗区或高密度 条纹,产生原因是焊接过程中熔渣混入焊道,防止措施包括 选用合适的焊接电流和焊接速度,确保焊条质量良好并保持 清洁。

未熔合产生原因及防止措施

• 未熔合:缺陷图示中的未熔合缺陷表现为焊缝金属与母材之 间的高密度条纹或线状暗区,产生原因是焊接过程中热输入 不足或母材与焊条熔点不匹配,防止措施包括选用合适的焊 接电流和焊接速度,确保母材与焊条熔点匹配并保持焊条清 洁。

裂纹产生原因及防止措施

• 裂纹:缺陷图示中的裂纹缺陷表现为线性或曲线形 的暗区,产生原因是焊接过程中热应力集中或母材 中存在杂质,防止措施包括选用合适的焊接电流和 焊接速度,确保母材质量良好并采用合理的焊接顺 序以减少热应力集中。

QC七大手法-柏拉图

目录1 –数据与图表2-常用统计分析方法概述3 -检查表(Check Sheets)4-柏拉图(Pareto Diagram)5-因果图(Cause & Effect Diagram)6 -散布图(Stratification)7 -分层法(Scatter Diagram)8 -直方图(Histogram)9 -控制图(Control Chart)柏拉图,排列图,帕累托图(Pareto Diagram)---发现问题的重心抓住一切,就等于失去所有;善用柏拉图,顺利掌握重点。

柏拉图的由来意大利经济学者V.Pareto分析其社会经济结构,发现一个规律“80%的社会财富掌握在20%的人手中”,称之为“柏拉法则”;柏拉法则---“关键的少数,次要的多数”美国经济学者M.O.Lorenz使用累积分配曲线来描绘“柏拉法则”,即经济学上所称之劳伦兹(Lorenz)曲线;美国J.M.Juran将Lorenz曲线应用到品质管理上,同时创出“Vital Few,Trivial Many”(重要的少数,琐细的多数)的名词,并将此现象定为“柏拉图原理”;品管圈创始人石川馨博士将柏拉图运用到品管圈活动中,使之成为品管七大手法之一;柏拉图的定义及使用时机1. 定义根据所搜集的数据,按不同区分标准加以整理、分类(按其大小顺序排列),找出占最大比率之原因、状况或位置及其影响程度的图形;2. 柏拉图使用时机2.1 掌握问题点(抓住关键因素)2.2 找出原因(解决主要问题)2.3 效果确认(改善前、后之比较)柏拉图的应用品质管理:不良品数,损失金额,客诉项目,抱怨次数,返修品数……时间效率:作业的效率,故障率、修理时间……价格成本:材料单价,产品成本……社会治安:犯罪率、件数、年龄别……医疗保健:病因,职业病患,门诊科别……客户服务:客诉件数、处理时间、不良品数……业务销售:销售项目,销售区域……项目:电子件焊接不良分布柏拉图日期:2012.12.10~2013.1.14制图:###柏拉图的构成•确认柏拉图调查目的,决定数据的分类项目;•决定收集数据的期间及方法,并收集数据;•整理数据,制作统计表;•画出柱状图,绘制累计曲线;•记入必要的事项;•决定改善目标,找出问题点;1.确立调查目的,决定数据的分类项目(层别法)制作柏拉图时,首先确立柏拉图调查的目的或意图;一般的分类先从结果分类上着手,以便洞悉主要问题之所在;然后再进行原因分类,分析出问题产生之原因,以便采取有效的对策。

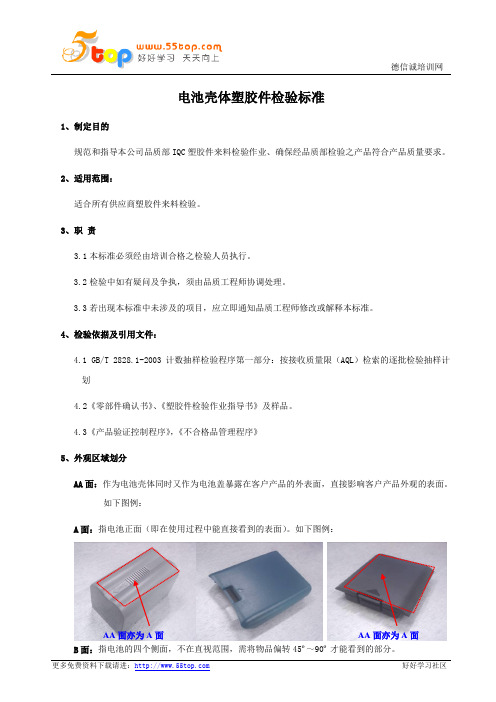

电池壳体塑胶件检验标准

电池壳体塑胶件检验标准1、制定目的规范和指导本公司品质部IQC塑胶件来料检验作业、确保经品质部检验之产品符合产品质量要求。

2、适用范围:适合所有供应商塑胶件来料检验。

3、职责3.1本标准必须经由培训合格之检验人员执行。

3.2检验中如有疑问及争执,须由品质工程师协调处理。

3.3若出现本标准中未涉及的项目,应立即通知品质工程师修改或解释本标准。

4、检验依据及引用文件:4.1 GB/T 2828.1-2003计数抽样检验程序第一部分:按接收质量限(AQL)检索的逐批检验抽样计划4.2《零部件确认书》、《塑胶件检验作业指导书》及样品。

4.3《产品验证控制程序》,《不合格品管理程序》5、外观区域划分AA面:作为电池壳体同时又作为电池盖暴露在客户产品的外表面,直接影响客户产品外观的表面。

如下图例:A面:指电池正面(即在使用过程中能直接看到的表面)。

如下图例:AA面亦为A面AA面亦为A面B面:指电池的四个侧面,不在直视范围,需将物品偏转45º~90º才能看到的部分。

C 面:指电池底面,需将物品偏转90º~180º才能看到的部分;(说明:A 面与C 面是相对而言的,有时可互换,须根据产品结构特点而定).如下图例:D 面:胶壳的内表面,, 如下图例:6、检验条件6.1 在自然光或光照度在300~500 lux 的近似自然光下。

6.2 检验者的视力或矫正视力不低于1.0,被检查表面和人眼视线呈45°角(参见下图)AA 面 A 、C 面 B 面 D 面 检查时间(秒)10101010B 面B 面B 面 B 面B 面B 面B 面B 面B 面B 面B 面B 面C 面C 面C 面D 面D 面D 面检查距离(mm) 300 300 300 300是否旋转旋转旋转旋转旋转7、抽样计划:7.1外观:按MIL-STD-105E Ⅱ级抽样;当来料数在1~50PCS全检。

来料数量≥50PCS按抽样表红色框线内等级来确定样本大小;AQL值为0.4。

圆盘剪切边不良的控制(卢超案例)

圆盘剪切边不良的控制工作单位:宝日新生产部学员姓名:卢超联系电话:266420732011年6月15日题目因圆盘剪切边不良的控制时间2011年4月11日技能等级技师地点C808机组班次事件背景2011年1月至4月期间,机组在正常生产过程中圆盘剪边丝突然逃逸断裂并造成产品未切边的异常物流;经过多次检查测量发现圆盘剪的刀片间隙存在漂浮现象。

故障设备及整体构造:上刀下刀2、圆盘剪刀片角度测量:使用内径千分杆测量刀片入口和出口尺寸,测量数据如下:刀头组合 H1(mm) H2(mm) H2-H1 (mm) 刀片角度(º) (H1+H2)/2 (mm) |(n)-(n+1)| 差 (mm) Fw-Fd 813.53 815.46 1.93 0.15º (1) 814.495 |(1)-(2)| 0.285 Fw-Rd 813.81 815.75 1.94 0.15º (2) 814.78 |(2)-(3)| 0.395 Rw-Rd 814.3 816.05 1.75 0.14º (3) 815.175 |(3)-(4)| 0.365 Rw-Fd813.88815.741.860.15º(4)814.81|(4)-(1)|0.3153、生产方在安装刀片时的操作跟踪:例1:装刀作业后的正常厚度应为刀片+垫片厚度:29.5mm<X<30mm但在两个班次发现刀片厚度未达到该要求;例2:对刀头端部三个锁紧螺栓未完全紧固如图所示: 同样有两次发现未按要求:刀片轴刀片轴最外侧三颗螺丝事 件 分 析事件图例:DS 侧上刀上刀刀架4安装液压螺母顶珠向内 顶住垫环1安装刀片 安装过程中若发生卡阻现象,可用锤子沿四周轻轻敲击基准面(钢印面)朝内侧 5安装锁紧压块装入后转至压紧位 2安装垫片注意垫片厚度的选择 6紧固锁紧压块对压紧螺栓同时紧固 3安装垫环7紧固液压螺母对两侧液压螺栓进行紧固 紧固力矩: 30 N ·m下刀1)安装新刀 (基准面朝外) 2)安装垫片 3)安装刀环4)安装液压螺母 (顶珠向内,顶住垫环) 5)安装刀头锁紧压盘 (顶槽朝外) 旋转至锁紧位6)对刀头端部三个锁紧螺栓进行紧固事件 处 理(紧固时同时紧固,尽量避免逐个紧固)7)对液压螺母的液压螺栓进行紧固 (紧固力矩 30N ·m )图例:DS 侧下刀下刀刀架4安装液压螺母顶珠向内 顶住垫环1安装刀片 安装过程中若发生卡阻现象,可用锤子沿四周轻轻敲击基准面(钢印面)朝外侧 5安装锁紧压块装入后转至压紧位 2安装垫片注意垫片厚度的选择 6紧固锁紧压块对压紧螺栓同时紧固 3安装刀环安装前对刀环表面进行检查 7紧固液压螺母对两侧液压螺栓进行紧固 紧固力矩: 30 N ·m七.刀片调零:调零时间隙量比较重要,应先调重叠量,重叠量调完后将重叠量数值设置为-0.1mm~-0.3mm 之间,以保证间隙量测量时的准确度。

异常TCD频谱图像(转)

异常TCD频谱图像(转)

1、高阻波形正常颅内各血管,除眼动脉;以外所检测到的TCD 频谱图像均为低阻波形,有较高的舒张期及舒张末期的流速。

但有时检测到的波形类似于外周血的频谱图像,即为高阻波形图像,其特征为低舒张期的流速,舒张末期的血流速度极低甚至接近于零,此时PI、RI、S/D均显著增高,颅内血管检测到高阻波形的TCD频谱均应视作异常波形,这是脑动脉硬化患者所特有的波形。

2、弥散型波形在正常情况下,血液在血管内的流动呈现层流现象,故所得的TCD频谱图像的“频窗”清楚,高强度能量集中于频谱的周边部分,低强度能量集中于频谱的底部,包络线整齐而有规则。

但当血流速度增高到一定程度时,正常的层流就被破坏,各质点互相混杂,流线极不规则,血液在血管内的流动呈现湍流现象。

此时在频谱图像中高强度与低强度的分布规律遭到破坏,弥散地分布在整个频谱内,“频窗”也消失,包络线紊乱、不规则,整个频谱图像呈弥散状。

此种波形多见于轻、中度的血管狭窄及动静脉畸形时的TCD频谱图像。

见图一

3、涡流当血液在血管内由较大口径流入较小口径时,或由于生理和病理因素使血流速度明显加快,且血液不仅向前流动,而且血液中的某些成分可以一定角度旋转运动,使血流与管壁之间形成涡流,这时在TCD频谱图像中收缩期的血流速度明显增快,并在正常频谱的反方向出现出现高强度的信号,一般均在收缩期中出现。

这种反方向高强度的频谱信号是由于血液在血管内的旋转运动,产生与血液流速方向相反的高速度运动所致,此种频谱图像往往出现在明显的血管狭窄的病例或血流速度过快的情况中。

TOFD第6章缺陷信号特征和数据评定2016-5

图6.8表面开口缺陷的轮廓

图6.7 高度很小底面开口弧形槽 (深2mm,板厚40mm )

如果一个底面开口的缺陷具有图6.8所示的 轮廓,其TOFD信号就如图6.7所示:缺陷 图形向两边有较大的延伸,与底波连接是 清晰和连续的。而当缺陷轮廓相对于底面 边缘形成大角度过渡时,衍射的有效能量 下降,信号就可能不会延伸到底面。例如 裂纹或表面气孔,其TOFD信号与底波连 接往往是不清晰和连续的。这种情况可见 图6.9,气孔的信号显示。

图6.14 条状夹渣和分段夹渣显示

图6.15 链状气孔和单个气孔显示

6.1.6 埋藏的有自身高度的缺陷的信号特征

埋藏的有自身高度的缺陷主要是指裂纹和未 熔合,当然也包括一些自身高度较大的条状 夹渣和条形气孔。 裂纹和未熔合都属于面积型缺陷,其信号比 较相似。有一定高度的内部裂纹和未熔合的 信号由上下尖端衍射波组成,两个信号的相 位相反,振幅比较弱(见图6.17、图6.18)。 相位信息非常重要,因为如果相位相同,信 号就不是来自于同一缺陷。

图6.22 焊缝根部严重腐蚀显示

焊缝形状缺陷的存在会导致在TOFD扫查中出现靠 近底面的信号,如果它们在高度上有变化,则在 外形上看起来很像裂纹。通常焊缝形状缺陷会将 底面回波分成两条或更多条,其信号比裂纹信号 长,波幅也高。 错边,将导致双倍或更多倍数的底波信号,比裂 纹信号要长得多,波幅也高得多。 TOFD对不等厚的板对接焊缝或管对接焊缝的扫查 也会导致双倍或更多倍数的底面回波, 底面回波会覆盖一部分需要检测的焊缝体积(图 6.23至图6.26)。

1.厚工件进行非平行扫查时PCS过小

【例】检ቤተ መጻሕፍቲ ባይዱ厚度60mm焊缝,分两个区进行扫查, 第一对探头角度为60°,聚焦在20mm处,分别 计算: (1)第一对探头的PCS; (2)纵波底波信号到达时间; (3)30mm深度气孔的纵波入射纵波反射信 号到达时间; (4)10mm深度的裂纹下端点的变型波(纵 波入射横波衍射)信号到达时间; (5)裂纹下端点的变型波信号会在观测区的哪一深 度上出现?

无损检测射线常见缺陷图集及分析课件

当铅箔增感屏受到某种程度的擦伤或损坏时,您就会见到铅箔增感屏上的擦痕,

如果有杂质进入上面,也会产生这种现象。

4、如何检测铅箔增感屏上的痕迹?

近距离仔细观察铅箔增感屏,如果发生任何损坏,必须进行更换。如果无法确定

是否有损坏,请用新的铅箔增感屏更换可疑的铅箔增感屏上,然后利用胶片检测。

5、如何可以避免它们?

2、它们产生的原因是什么?

在显影之前,溅出的定影液滴,即使极其微量,都有可能导致产生白色斑点。

3、这些现象何时可能发生?

无论何时,只要有化学污染的存在,都可能会发生这种现象。通常发生最多的

是由于暗室布局不当或冲洗不小心引起。

4、如何可以避免它们?

保证胶片装卸区域的安全干燥清洁,不能让定影液溅在胶片上。

到静电放电现象。如果您看到冲洗的胶片有锯齿状线条或黑色斑 点,则极有可能是出现了静电曝光斑点。 5、如何可以避免? 在相对湿度大于40%的环境下保存胶片,从包装盒取出胶片时避免 快速滑动或移动胶片。

学习交流PPT

57

定 影 液 斑 点

1、它们的表面现象是什么?

由定影液产生的斑点表征为一些小白圆点,其密度较周围胶片区域的密度底。

学习交流PPT

27

未融合

学习交流PPT

28

边缘未融合

学习交流PPT

29

学习交流PPT

30

注意:砂轮片磨伤痕迹(不是未融合)

学习交流PPT

31

学习交流PPT

32

学习交流PPT

33

学习交流PPT

34

5、裂纹

定义:裂纹是指材料局部断裂形成的缺陷。 影像特征:底片上裂纹和典型影像是轮廓分明的黑线或黑丝。其细节 特征包括:黑线或黑丝上有微小的锯齿,有分叉,粗细和黑度有时有 变化,有些裂纹影像呈较粗的黑线与较细的黑丝相互缠绕状;线的端 部尖细,端头前方有时有丝状阴影延伸。

TOFD缺陷的图谱判别举例

TOFD缺陷的图谱判别1.单个缺陷图谱①点状缺陷:点状缺陷(如气孔等)在侧向波信号与底波信号图像之间显示为单一多周期点图(如下图)。

点状缺陷通常显示一个TOFD信号图像,因缺陷高度小于脉冲宽度,点状缺陷图像常呈抛物线形,信号图像尾部向底面坠落。

②底面开口缺陷:工件底面开口缺陷(如根部单侧未熔合等)的TOFD图谱特点是:有连续不断的表面侧向波图像;底面反射信号在相关区段呈间断或中断现象(明显程度取决于底面开口缺陷尺寸)(如下图)。

③表面开口缺陷:工件表面开口缺陷(如焊趾裂纹等)的TOFD侧向波图像受干扰,侧向波信号在相关区段被缺陷切断(如下图)。

因此根据TOFD侧向波图像特征,即可判断缺陷是否表面开口。

有表面开口缺陷的下端波衍射信号图像位置,即可测定缺陷深度。

若工件表面缺陷不开口,即仅为近表面缺陷,则侧向波信号图像不间断。

若此近表面缺陷深度较浅,即小于侧向波脉冲宽度或仅几微米深,则用TOFD检测有可能发现不了。

此时,也可能显示一群由点状缺陷产生的信号图像。

④壁厚中部缺陷:壁厚中部缺陷(如中心未焊透等)的TOFD图谱有完整的侧向波和底波信号图像,并有缺陷上端部和下端部的衍射信号图像(如下图)。

缺陷上端部的回波信号描述实际缺陷的轮廓,呈白-黑-白图像;而下端部信号呈黑-白-黑图像,缺陷高度易于从黑-白图像上直接读出。

另外还可看到,在缺陷上端部衍射回波左侧,常出现双曲线图像,类似于点状缺陷图的点状缺陷效应,这对缺陷端部取点和准确侧长恨有利。

若内部缺陷较浅(即板厚方向高度较小),小于换能器脉冲宽度,则该缺陷上下端部信号难以分开,故缺陷上下端部难以识别,因此检测人员只能判断该缺陷小于脉冲宽度。

⑤根部未焊透:根部未焊透也属于底部开口缺陷。

但这种缺陷会给出很强的衍射信号(或更正确地说是反射信号),与底波信号反相(如下图所示)。

但不管是衍射信号还是反射信号,对TOFD特性并不重要,即使底波信号有扰动,在整个缺陷两侧还是能看到底波图像。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

管理通号 18

改訂

2004/6/10

判定方法 抽样判定。以样品为基准、比这更深的 为不良。 外卖型号时、确认装置的设定是否正确。

管理通号 20

改訂

2004/6/10

不良名称

画面不光滑

画面症状内容 ON色差。 画面有不光滑的感觉、在画面一帯 扩大。

不良名称

阴影不良(C品)

点缺陷

画面症状

不良名称

代码

9103

等级

B品

症状内容 在显示黑画面状态下,红、绿、蓝任一颜色 有1个象素或半个象素单位发亮。 如果按压消失则判定为点灯亮点。 大致可在全画面中确认的亮点、也有需要在特定 色阶中放可确认的亮点。

判定方法、关键点 检查距离 : 75cm 裸眼判定无缺陷。

不良名称

点缺陷(P-P短路)

画面症状

代码

9193

症状内容 全红、绿、蓝2色以上画面中 检测到同一位置有黑点或者亮点 即称做P-P短路。 在白画面中显示症状为黑点。 是象素与象素间的短路的略称。 ( 象素 = 点阵 = 绘素 )

等级

B品

判定方法、关键点 检查距离 : 75cm 裸眼判定无缺陷。

不良名称

点缺陷(S-D短路)

画面症状

画面症状

不良名称

管理通号 13

代码

9215

等级

C品

症状内容 因彩色滤光片破损等,造成背光灯漏光 可见白色光线。 一旦触摸到也会有发光物,所以在黒画面中看的话、 要贴付、剥离确认膜。

不良名称

LC内異物

画面症状

管理通号 15

代码

9220

等级

C品

症状内容 因LC内有异物、可见黑点还有亮点状。

因CF正常、附有颜色。

等级

B品

症状内容 CF不良或LC内有异物中,A品基准NG、 缺陷尺寸在基准内的为修正对象。 (CF不良/LC内异物,用放大镜检测, 与彩色滤光片对焦时,异物也会被对焦) 前画面中可见光点(并非以象素为单位)

判定方法、关键点 ND滤片判定。 8%NG5%OK时,物体的平均直径在 300μm以下、5%NG平均直径在 150μm以下。

判定方法、关键点 线的断面很锋利。 如果慢慢的变淡或颜色渐变时 则为S-C短路或者S-Y短路。

不良名称

S-C短路

画面症状

代码

9107

等级

B品

症状内容 因异物等造成(TFT玻璃侧)SOURCE线路与 (CF玻璃侧)COM电极的短路 (短路)。 端部细或较浅的黑线。 为SOURCE・COM间短路的略称。

BL泛白

画面症状

不良名称

代码

9075

等级

D品

症状内容 付有背光灯的液晶屏、背光板脱落泛白, 所以各画面呈现白色。 薄板部材的圆状变色。

B/L弯曲

画面症状

不良名称

判定方法 通常、尾引色是背景色和反对色、 全体呈灰色、发黑。 确认是否是连接器不良,还是连接器没有插好

不良发生时,调换检查台,再检查。

判定方法 目视能确认偏离75cm (点缺陷判定距离)

( 如不能确认出来,则不计 )

管理通号 30

改訂

2004/6/10

判定方法 ND滤光判定。 10%不可见。

不良名称

对位针黑色痕迹

画面症状

管理通号 31

代码

9291

等级

C品

症状内容 制造屏时的对位针痕迹成为玻璃厚度差残留。

等间距排列。 1个大小约1cm。

改訂

2004/7/2

不良名称

镜片带状色斑

画面症状

代码

9801

等级

C品

症状内容 32寸屏,在纵向数个位置发生带状色差。 26、37寸在横向有带状的色差。 请注意倾斜位置看时,看法有所不同。

ITO伤痕

画面症状

不良名称

代码

9248

等级

C品

症状内容 因对向ITO、画素ITO的剥离・龟裂、 对这部分不加电压、白・单色画面 中可见黑色。 划伤浅的时候,有时能看见线状褐色污垢。

判定方法 样品判定。 必须参照范围样件。

管理通号 10

改訂

2004/6/10

管理通号 12

改訂

2004/6/10

不良名称

白点(PI驱除)

画面症状

代码

9203

等级

C品

症状内容 因为PI (配向膜)的异常出现圆环状污迹。 尺寸在2~5mm程度。 白点周边有模糊的黑色。

判定方法 ND滤片判定。 如果显示部分在8%则NG。 即使用显微镜看也看不出任何东西。

不良名称

横帯白色斑

画面症状

代码

9290

等级

C品

症状内容 37英尺的屏中、中央出现帯状白色条纹。

群亮点

画面症状

不良名称

5cm×5cm

判定方法 按照检查基准、用连系的绘素数判定

不足1/2点阵,4连结以上则NG。 1/2点阵以上时、黒点计数。

管理通号 29

代码

9260

等级

C品

症状内容 在5cm×5cm的四角中、包含不计数水准 微小缺陷在基准个数以上。

不良名称

白点(层厚不均)

画面症状

代码

9203

等级

C品

症状内容 因液晶层内有异物等,液晶层厚度 ( TFT玻璃和CF玻璃间 )扩大, 可见污垢。 通常尺寸约8~10mm、弹性比PI大

白点周围和正常部同化。 中央有异物/黒点。 判定方法 ND滤光判定。 8%可见则NG。 用显微镜观察、经常有异物。

CF不良

判定方法 ND滤光判定。 有一个色斑时,用8%判定。 复数时用10%判定。

管理通号 32

改訂

2004/6/10

边色斑

画面症状

不良名称

代码

9295

等级

C品

症状内容 画面角落有白色污垢。 可看见BL漏光、因屏周边部分的厚度变化, 形成的色斑。

结构不良(D品) 时、屏和金属框间有间隙, 周辺部を押すと見え方。

判定方法 ND滤片判定。 8%离开1.5m进行检查。

判定方法 可见黒点,用显微镜观看的话, 1点阵单位中不变黑。

圆状色斑

画面症状

不良名称

管理通号 25

代码

9802

等级

C品

症状内容 在中间调,如从上看圆锥形,呈圆形的色斑

在同一部分发生。

异物凝集

画面症状

不良名称

管理通号 27

代码

9803

等级

C品

画面症状

不良名称

代码

9224

等级

C品

症状内容 在中间色阶画面中可见白线。 如果在红、绿、蓝画面中可见则为CF色差。

不良名称

线状黒污垢

画面症状

代码

9225

等级

C品

症状内容 中间调画面中可见黑色条纹状的色斑。

判定方法 ND滤片判定。 8%,离开1.5m进行检查。

判定方法 ND滤光判定。 用8%偏离1.5m检查。

改訂

2004/6/10

判定方法

用目视可见则判定尺寸。

平均直径在100以上500μm以内,3个

以上为NG。

内灰尘因为显微镜的焦距很难对上

找到的话用点规判定。

管理通号 36

改訂

2004/6/10

不良名称

OS动作不良

画面症状

代码

9553

等级

D品

症状内容 将ROM开关从图样1切换到图样7, 白帯的尾引不变色。

管理通号 37

代码

9072

等级

D品

症状内容 背光灯付屏的白色全画面中, 因背光板的弯曲,画面产生亮度色斑。

One point 与CF不良和白点相似、但在全画面 可以识别的与其他不同。

BL漏光

画面症状

不良名称

管理通号 39

代码

9519

症状内容 因为BL元件的板偏移、构造时屏 偏移,从屏的周围背光灯漏光。

画面症状

代码

9236

等级

C品

症状内容 阴影画面中,窗与窗之间或者窗的上下 有亮度不均现象。

判定方法 ND滤光判定。 10%的不能见。

判定方法 ND滤片判定。

黒条纹

画面症状

不良名称

管理通号 21

代码

9231

症状内容 在中间色阶可见黑色线滚动。

等级

C品

不良名称

屏电镀不良

画面症状

管理通号 23

判定方法、关键点 如果线上有黑点则为S-C。如果没有则为S-Y。

管理通号

6

改訂

2004/6/10

管理通号

8

改訂

2004/6/10

黒点数

画面症状

不良名称

黑点连接

画面症状

不良名称

代码

9212

等级

C品

症状内容 在红、绿、蓝各画面中,任何画面中检测发现有一个 或半个象素单位有黑点。 一个象素的黑点 = 全黒点。 半个象素的黑点 = 半黒点。 容许个数分别有基准,如果未达到基准范围 则为 「黒点数基准基準NG」、判定为C品。

判定方法、关键点 ND滤光片判定。 8%NG5%OK时、物体的平均直径在 300μm以下、4个以上时。 5%NG时平均直径在300μm以下。

管理通号

5

代码

9104

等级

B品

症状内容 SOURCE线路的断线。 从断线位置至边缘因为无信号输入所以形成黑线。 (偶尔也会显示为亮线 )。 为屏内SOURCE线路断线的略称。

判定方法 目视。 黑白256階调画面纵、横都发生, 所以与移动不良有区别。

管理通号 35

不良名称

BL外灰尘/BL内灰尘