MAX125在同步数据采集系统中的应用

数控机床数据采集

数控机床数据采集引言数控机床是一种自动化加工设备,广泛应用于各行业的制造过程中。

为了提高生产效率和质量,对数控机床进行数据采集和分析显得尤为重要。

本文将介绍数控机床数据采集的重要性以及如何进行数据采集。

1. 数控机床数据的重要性数控机床数据包含了机床运行状态、加工过程参数等信息,通过对这些数据进行采集和分析,可以帮助企业进行生产管理和工艺优化。

以下是数控机床数据采集的几个重要方面:1.1 故障诊断与预测通过对数控机床数据的采集和分析,可以实现对机床故障的诊断和预测。

通过分析机床的工作状态和传感器数据,可以及时发现故障信号,并进行预测,以便提前进行维护和保养。

这有助于企业及时处理故障,减少停机时间,提高生产效率。

1.2 制造过程优化数控机床的加工过程中涉及到多个参数,如切削速度、进给速度、切削深度等。

通过采集和分析机床数据,可以了解这些参数的变化对产品质量的影响,从而调整和优化制造过程。

通过优化制造过程,可以提高产品的质量稳定性和加工效率,降低生产成本。

1.3 能源消耗管理数控机床在运行过程中会消耗大量能源,如电力和冷却水。

通过采集和分析机床的能源消耗数据,可以了解机床的能源利用情况,并对能耗进行管理和优化。

通过降低能耗,可以减少企业的生产成本,提高资源利用效率。

2. 数控机床数据采集方法在进行数控机床数据采集时,需要选取合适的采集方法和设备。

以下介绍几种常见的数控机床数据采集方法:2.1 传感器数据采集传感器是实现数控机床数据采集的重要设备。

通过安装传感器在机床上,可以实时采集机床运行状态、加工参数等数据。

常见的传感器包括温度传感器、压力传感器、力传感器等。

这些传感器可以将采集到的数据通过信号传输给数据采集器进行存储和处理。

2.2 机床控制系统数据采集数控机床自身已经具备了控制系统,这些控制系统通常会记录机床的运行状态和加工参数。

可以通过与机床控制系统进行通信,将数据采集到外部的数据采集器中。

这种方法不需要额外的传感器设备,对于已经安装了数控控制系统的机床来说较为方便。

基于TMS320F2812与MAX125的电力参数同步采集接口设计

鉴于数字信号处理技术 的快速发展 , 将具有非常

基金项 目: 国家 自 然科学基金资助项 目(0 4 06 ; 5 7 72 )

广西科学基金资助项 目( 桂科 自0 20 7 7 82 ); 南宁市市校科技合作专项项 目(0 8 12 D 2 00 0 9 );

北海市市校科技合作专项项 目( 北科合 20 0 0 7 。 0 8 12 )

低电平有效 , 同时输入到 或非门中, 并与 D P的信号 S 捕捉引脚 XN 1 连。只有在或非 门输 出为高电平 IT 相 时, 捕获 引脚 才 能产生 中断 , 用 中断查 询方式 读取 在 利

< 电气开关> 2 1 . o6 ( 0 N . )

文章编号 :04—29 2 1 )6— 02— 3 10 8X(00 0 02 0

基于 T S2 F82与 M X 2 M 30 2 1 A 15的 电力参 数 同步 采集 接 口设 计

李啸骢 , 范垂正 , 李文涛 , 刘明明 , 张鹏

a d t we r m e e s S n h o us S m pl o AX1 5 n he Po r Pa a t r y c r no a i frM ng 2

L /Xi o c n F a —o g, AN u -h n L n t o, I Mi g— n ZHANG n Ch i e g, I We —a L U n mi g, z Pe g

监控 的实 时 陛以及准 确性要 求越 来越 高 。传 统 的诸 如 模拟 仪表 、 数字仪表 应 用 的领 域 有 限 , 能 比较 单 一 , 功

电力 参数 同步采集 系 统 中硬 件接 口的应 用 。

移植性较差 , 无法适应高速实时的信号处理 。目前广 泛采 用 的基 于单片 机 的微 机 测 量 系统 , 由于 单 片机 自 身的结构特点限制了它 的处理速度和精度 , 尤其在数 字信 号处理方 面 。在 数字 信号处 理算 法上最 常用 到 的 是快速傅立叶算法 , 大量 的乘和累加计算会大大地影 响单 片机 系统 的性 能 , 在进 行频谱 分析 时就 更加 困难 ,

多通道14位ADC MAX125及其应用

样 /保 持 放 大 器 前 端 均 有 双 路 选 择 器 。 实 际 上 总 共 允 故 许 有 8路 模 拟 输 入 。 每 个 模 拟 输 入 端 均 为 一 个 1 0K/ 2 的 电 阻 与一 个 1p 的 电容 器 并 联 , 且 每 个 模 拟 输 入 6 F 并 端 的 T 一开 关 输 入 结 构 都 为 MAX1 5 的 多 通 道 采 样 提 2 供 了 极 好 的 隔 离 保 持 模 式 。当 某 条 通 道 没 有 被 选 择 时 , 那 么 这 条 通 道 的 3个 开 关 则 被 置 为 保 持 模 式 , 以 保 持 通 道 之 间 的 隔 离 状 态 。 T/H 开 关 的 典 型 延 迟 时 间 是 1 。 MAX1 5 的 转 换 定 时 和 时 序 控 制 是 由 一 个 0 2

Ho qi Ta g g Gu e u Ai n ng De an oW i

A bsr t I hs pa er nto t ac n t i p s i r duc d t e prn p e a eaur s o u t a e s 1 — tDAC AX 1 nd is a plc to t h n i e e h i cil nd f t e fm li— ch nn l 4 ・bi M a t p ia in o te o ln 25 me s rn qupmen ,i cudi he h r w a e i t rac nd s fwa e pr g amm i eho t e AX 1 n mi rco r le . a uig e i t n l ng t a d r n ef e a o t r o r ng m t d bewe n M 25 a d c o nto lr Key o ds A /D on e t r smu tne u —s m p i g muli— ha e M A X12 w r c v re i la o s - a ln t —c nn l 5

配置管理软件MAX技术文档

配置管理软件MAX 简介本期节目主要介绍NI的配置管理软件Measurement & Automation Explorer在数据采集项目中的应用。

Measurement & Automation Explorer,简称MAX,是NI提供的方便与NI硬件产品交互的免费配置管理软件。

MAX可以识别和检测NI的硬件;可以通过简单的设置,无需编程就能实现数据采集功能;在MAX中还可以创建数据采集任务,直接导入LabVIEW,并自动生成LabVIEW代码。

所以,熟练掌握MAX的使用方法,对加速数据采集项目的开发很有帮助。

那么,如何获取MAX软件呢?如果您购买了NI的硬件产品,驱动光盘中会包含MAX软件。

NI的数据采集硬件产品对应的驱动是DAQmx,在安装DAQmx驱动时,默认会附带安装上MAX,所以,DAQmx驱动安装成功后,在计算机桌面上会出现一个像地球一样的蓝色图标,这就是MAX的快捷方式。

Demo演示双击该图标迚入MAX,在位于左边的配置树形目录中,展开“我的系统>>设备和接口”,找到“NI-DAQmx 设备”一项。

连接在本台电脑上的NI数据采集硬件设备都会罗列在这里。

现在用于演示的笔记上连接了USB接口的9211A热电偶温度采集模块,和6251多功能数据采集模块,所以在“NI-DAQmx 设备”的下方,出现了NI USB-9211A和USB-6251,默认的设备名为“Dev *”,如图1-1所示。

图1-1 MAX下的DAQmx设备鼠标右键点击设备,可以迚行一系列操作,如图1-2所示。

图1-2 右键快捷菜单功能首先可以对产品迚行自检,通过自检说明板卡工作在正常状态,如果板卡发生了硬件损坏,MAX将报出自检失败的信息。

同时,可以更改设备名,当系统中使用多个数据采集模块时,给每个模块一个有意义的命名,可以帮助我们区分模块,并且在编程选择设备的时候提高程序的可读性。

另外,选择“设备引脚”,将显示硬件引脚定义图,便于连线。

PCS-9655_X_说明书_国内中文_国内标准版_X_R1.21

1.1 应用 ................................................................................................................................ 1

1.2 功能 ................................................................................................................................ 1

南京南瑞继保电气有限公司

技术支持,请联系: 电话:025-52107703、8008289967、4008289967 传真:025-52100770 或登陆网站:/ser_sup

公司地址:中国南京江宁区苏源大道 69 号 邮编:211102 公司网址:

我们对本文档及其中的内容具有全部的知识产权。除非特别授权,禁止复制或向第三方分发。凡侵犯本公司版权等知识产权的,本公司必 依法追究其法律责任。 我们定期仔细检查本文档中的内容,在后续版本中会有必要的修正。但不可避免会有一些错误之处,欢迎提出改进的意见。 我们保留在不事先通知的情况下进行技术改进的权利。

2.3 管理功能参数.................................................................................................................. 9

2.3.1 时钟性能参数....................................................................................................... 9

MAX125在动态汽车衡中的应用

过双向的数据总线读出。 X 2 的信号输入范 MA 15

围是 士5V, 其最 高过 压值 可 达到 士 1 由于 但 7V, 各通 道相 互独 立 , 因此 任 一通 道 的故 障不 会 影 响

其 它通 道 。其 供 电电源为 ±5V, 内部有 2 5V 的 .

A3写 入 ‘’ , 0 时 芯片处 于一般工 作状态 , ~AO A2

图 1 传感器实测 压力波形

收稿 日期 l0 60~ 9修 改 稿 收到 日期 :0 61—9 2 0 —82 ; 2 0 —02

维普资讯

3 0

交通与计 算机 20 年 第 6 06 期 第2 4卷 总 1 3 3 期

置, 以确定 采集 的通道数 , 多 以同时 采样 4个 最 通道 设置参数 是通 过引脚 A3 ~AO 入的 , 格 写 其

式 如表 1 列 。地 址一 旦 写 入 , 所 采样 方 式 即被 确

ts /

定 , 要改 变 已写 入 的方式 , 须 重新 写入 新 值 。 若 必 这 些操作 对应 图中C S和WR 为低 电平 的部 分 。 当

选 择 A/ 转 换 器 的 主要 依 据 是 转换 速 度 和 D 精度 。 当车辆 驶过 称 重传感 器 时 , 产生 的信号 波 所

形 如 图 l 示 。 设 车速 为 4 m/ 那么 每只轮 所 假 0k h, 胎 通过 称重传 感 器 的时 问约为 2 , 0ms 在这 段时 间

图 2所 示为 是 MAX1 5的工作 时 序 , 工 作 2 其

过程 主要 分 为两 部分 , 即采样 方 式 的设 置 和信 号

的采 样 转换 。设 置 采样 方 式 MAX1 5上 电工 作 2

基于DSP与MAX125的谐波检测装置研究

研究与开发年第期6基于DSP与MAX125的谐波检测装置研究于大伟(大连供电公司市内供电分公司,辽宁大连116021)摘要设计了一种基于TMS320LF2407A 型DSP 芯片和14位AD 芯片MAX125的谐波实时采集计算系统。

设计了硬件电路,包括DSP 最小系统、AD 转换系统以及相关的辅助电路。

给出了数据采集及AD 转换的软件程序。

经过实验验证,该装置具有良好的性能,而且结构简单,成本低廉,将得到广泛的使用。

关键词:谐波检测;DSP ;MAX125Research of Har monic Mesure Device Based on DSP and MAX125Y u Dawei(Dalian Power Supply Company,Dalian,Liaoning 116021)Abstr act A real-time harmonic acquisition and measure system based on the DSP chip TMS320LF2407A and the14bits A/D chip MAX125is presented .This paper designs the hardware circuit,including DSP circuit and AD convert system.Given the program which the data acquisition and AD transform.The result shows that this system has the good characteristics ,and low cost.This system will be widely used.Key words :harmonic mesure ;DSP ;MAX1251引言随着电力电子技术的广泛应用,供电系统中增加了大量的非线性负载,引起电网电流、电压波形畸变,产生电网的谐波“污染”。

MAX125

问, 位于顶层寄存器中的旧计数器值被读出,

并且相应状态位被置位为(1a 0 ) () 3 如果捕获发生时在 FF 中已有两 IO 个捕获到的计数器值, 则位于堆栈顶层寄存

保证采样得到的三相工频信号之间的正 确相位关系以及功率因数角必须同时采样三 相电压和电流值, 如果同时采样两个 回路( 共 1 个信号)则要求电路使用三片 MA 15 2 , X 2/ 16且都工作于 A组多路开关, 路采样. 2, 4 如

的能力, 进行完采样后 , 可以很快地进行三相 电流有效值, 三相电压有效值, 有功功率, 无 功功率和功率因素的计算, 特别是通过 F T F 进行谐波分析, 因此在需要处理大量数据的

[ ] 张伟雄 . 3 D P芯片的原理与开发应用 .电子工业出 S

版社 ,

《 电脑与信息技术》0 1 20 年第 1 期

模 式

A组多路开关 ' 双路转换 .

S

旧 n 21 U 加 只 泊 U 山 舫 趴 U 二 二

S L #0 H,MAX1 5 P K 3 2

OUT 0 0 H MAX1 5 8 0 2,

A组多路开关 . 三路转换 . A组多路开关. 四路转换.

将 0h写人三片 MA 1516 使其处 3 X 2/2 , 于与 A组多路开关, 路转换的工作方式. 4

i to u e . nrd cd

K y rsD P snho o s pi ; atr ui ; i e; / cnet e w d : S ; y crn u sm l g cpue t t r A D vr r o a n ns m o e

0 引言 微机技术在电力系统中的普及应用, 使

信号的采集. 本文主要介绍T 30 20 MS2X 4 与

MAX125

位 、3 .、逐 冼 逼 近 式 模数 转 换 器 MA 15 内部结 构 图见 图 I I J s X2 的 。

( ADC , 个 + V电压基 准 , 4 )一 25 和 路

一

完 成 , 据就 可访 问 S 脉 脚上施 加读 脉 冲 , 个 连续 的读 操 作 每 O VT 4 并 行 接 口的 数 据访 问和 总 线 释 放时序规 范兼 容大 多数流行 的数字信 号 处理 器和 I 位 / 位 的微 处理 器 , 6 3 2 所 以 , X 的转换 结 果不需 插入 MA I5 2

维普资讯

糇

增 / /

~

\

- 胃 了 ■ 了 =7 ■ T 刀7

M AX l 25

许 最 多 8路输 入 。另外 ,转 换 器的最 指 定数 量 的通道 ,N I T信号总是 在最

MAX1 5 MAXI 2是 M公 司的一 种 高 输入 过压 值高 达 ± 1V,而且任 一 后一个 通 道转换 完成 后产生 。 D 转 7 A C

高速 , 多通道 , 4 的数 据采 集 系统 通 道 的 损 坏 不 会 伤 及 整 个 芯 片 。 换一个 通 道的时 间 为3 , 把结 果 1位 s并 u

芯 片 。它内 置采样 , 持 器(/ ,1 M AX I 保 TH) 4 5的 输 人 范 围 为 ± 5 。 存储 在片 内 1 2 V 4×4 AM,转 换一 旦 R

等状 态而 可 直接访 问 。

个连 续的数 据 。 组 的 同时 采样 的 T 1 器 ,每 个 T H 冲启 动 I 4 /I - / 到 个通道 的转 换 。在缺 省 可读取 4

CH1 被转 器有两 路 多路 复用 的输 入端 , 以允 模 式 下 , 只有一 个 通道 ( A) 所

激光测量机器人数据同步采集系统设计

激光测量机器人数据同步采集系统设计随着我国的经济在快速的发展,社会在不断的进步,为了满足激光测量机器人对各关节臂转角数据和激光位移传感器所测高度数据采集的同步性,文章设计了一种激光测量机器人数据同步采集系统。

该系统采用PROFIBUS总线和高速AD转换芯片来达到数据同步采集的目的。

采用STM32F103RCT6作为整个系统的主控芯片,控制整个系统完成同步数据采集;由VPC3+C芯片实现PROFIBUS-DP协议,通过PROFIBUS总线完成对机器人各关节臂转角数据的传输;由16位高速A/D转换芯片AD4001完成对激光位移传感器的采样。

标签:激光测量机器人;激光位移传感器;A/D转换1数据同步采集系统总体结构数据同步采集系统主要由主控芯片、AD转换电路、PROFIBUS-DP协议芯片、隔离电路和USB转串口电路组成,系统的总体结构图如图1所示。

从图中可以看出,工业机器人和数据同步采集系统之间的数据传输是通过PROFIBU总线完成的,中间经过RS485隔离电路到PROFIBU-DP从站协议芯片VPC3+C,最后通过并行数据接口连接到主控芯片STM32F103RCT6;激光位移传感器的模拟输出信号,通过16位高速AD转换芯片AD4001将模拟量转换为数字量,最后将得到的数字量数据通过串行接口经隔离电路传输到主控芯片;数据采集系统和PC机之间通过串口进行连接。

2PROFIBUS-DP从站接口电路设计2.1VPC3+C与STM32F103RCT6接口电路设计数据采集系统和工业机器人之间通过PROFIBUS总线进行数据传输。

PROFIBUS总线是一种国际化、开放式、不依赖于设备生产商的现场总线标准。

其数据传输速度为9.6Kbaud~12Mbaud。

是一种用于工厂自动化车间级监控和现场设备层数据通信与控制的现场总线技术。

PROFIBUS总线通信协议由三个兼容的部分组成,即PROFIBUS-PA(ProcessAutoma-tion)、PROFIBUS-FMS (FieldbusMessageSpecification)和PROFIBUS-DP(DecentralizedPeriphery)。

MCT125同步控制器使用说明

MCT125 同步控制器使用说明书■125KHz 计数频率,内部4 倍频后可达500KHz ■快速动态响应(约100us)■位置同步和比例控制■编码器5V 差分信号或24V 推挽式信号源可选■自带按键及LCD 显示■RS232/RS485 串口通讯■内嵌ModBus 从机通讯协议■装配及设置简便■高性价比1.介绍MCT125 是低成本,高性能的同步控制器,用于实现两个独立的电机间的控制;可以配合多种电机使用(直流、交流、伺服等),通过输出0~10V 的电压进行速度控制。

125KHz(内部4 倍频后可到500KHz)的响应频率可以实现高精度和高速的运行,100us 的响应时间,使用伺服驱动可在动态过程中实现精准的同步控制。

完全比例控制和其它功能如电平、脉冲等远程相位修整控制都作为标准功能集成,使得应用范围更加广泛和方便。

所有的设置都是数字式的,不须电位调节;通过控制器自带的按键和显示屏完成所有的参数设置;具有RS-232 及RS-485 通讯功能,采用MODBUS 通讯协议,非常方便与其它控制器及标准触摸屏联机,进行调试和二次开发。

外壳采用烤漆工艺做成,所有的连接端子及显示都在前面板;外壳底座式安装,安装使用方便。

MC T125 使用24V 直流供电(实际支持18V~30VDC)2.操作原理所有的操作首先都是基于驱动器之间的模拟同步。

给驱动器一个速度参考电压,调整驱动器的速度使其大致同步。

可以给定从动的比例配合,这样预先同步可以使两个速度误差在1%以内。

如上图所示,数字同步用来补偿模拟速度的误差以实现绝对的角度和位置同步,消除电机漂移和累计位移的影响。

这需要驱动器角度位置的数字回馈信号。

通常使用增量旋转编码器或类似的信号。

同步控制器连续检查两轴的位置,当出现角度误差时发出模拟修正信号,这个模拟修正,加到从动轮的参考电压上,保持两轴位置的协调。

每个编码器脉冲同步响应时间只有数微秒,从动轮几乎没有变化。

2*4通道同步采样14数据采集系统MAX125/MAX126

2*4通道同步采样14数据采集系统MAX125/MAX126杨纪明

【期刊名称】《集成电路应用》

【年(卷),期】1999(000)003

【摘要】MASX125/MAX126为带同步跟踪/保持的高速A/D芯片,其外围电路简单,与微处理器或数字信号处理器接口方便,对于需要同步采样多个参数的应用系统,利用该器件可简化设计。

本文介绍了它的功能和特点,并给出了它在矢量电机控制中的应用实例。

【总页数】5页(P5-8,21)

【作者】杨纪明

【作者单位】西安交通大学电子工程学院

【正文语种】中文

【中图分类】TP335.103

【相关文献】

1.基于MAX125的14位同步数据采集系统研制 [J], 刘靖;程前义

2.24bit、4通道、高动态范围、每通道156kS/s同步采样数据采集系统 [J],

3.基于DAS的可扩展多通道同步采样数据采集系统的布局考虑 [J], Claire Croke

4.基于MAX125的多通道同步采样数据采集系统 [J], 涂水林

5.多通道同步采样数据采集系统的设计 [J], 史延龄;邹来智;李洪津

因版权原因,仅展示原文概要,查看原文内容请购买。

MAX31855电路和程序,实现SPI和软件模拟时序两种方式读取数据

MAX31855电路和程序,实现SPI和软件模拟时序两种方式读取数据1. 概述MAX31855为热电偶至数字输出转换器,内置14位模/数转换器(ADC)。

器件带有冷端补偿检测和修正、数字控制器、SPI兼容接口,以及相关的控制逻辑,在温度控制器、过程控制或监测系统中设计用于配合外部微控制器(μC)工作。

提供多个版本的器件,每个版本针对特定的热电偶类型(K、J、N、T或E型)进行优化和调整。

热电偶类型以器件型号后缀表示(例如MAX31855K)。

器件输出14位带符号数据,通过SPI兼容接口、以只读格式输出。

转换的温度分辨率为0.25℃,最高温度读数为+1800℃,最低温度读数为-270℃,对于K型热电偶,温度范围为-200℃至+700℃,保持±2℃精度。

2. 特性•冷端补偿•14位、0.25℃分辨率•提供K、J、N、T和E型热电偶器件版本•简单的SPI兼容接口(只读)•检测热电偶对GND或VCC短路•检测热电偶开路3. 典型应用电路实际应用电路4. SPI串口协议及时序器件处理来自热电偶的读数,并通过串口发送数据。

驱动CS为低电平,并在SCK端施加时钟信号,从SO读取结果。

器件始终在后台执行转换,只有CS为高电平时才能更新故障状态和温度数据。

驱动CS为低电平时,SO引脚将输出第一位数据。

通过串口读取完整的冷端补偿热电偶温度,需要14个时钟周期。

读取热电偶和参考端温度需要32个时钟周期。

在时钟下降沿读取输出位。

第一位D31为热电偶温度符号位。

D[30:18]位包含温度转换数据,顺序为MSB至LSB。

D16位正常状态下为低电平,热电偶输入开路或对GND或VCC短路时变为高电平。

参考端温度数据从D15开始。

输出转换数据时,CS任何时候均可变为高电平。

5. 存储器映射—位加权和功能说明6. 实际测温效果小太阳的温度为542 ℃7. 程序源码MAX31855测温程序,分别使用STM32硬件SPI和软件模拟时序两种方式读取温度数据。

基于MAXl55的同步数据采集系统

基于MAXl55的同步数据采集系统

磨少清;韦卫星;马明晓

【期刊名称】《现代电子技术》

【年(卷),期】2005(28)8

【摘要】在电力系统信号的测量中,常需对多路信号进行同步采集,而基于常规采样芯片的数据采集模块通常存在系统复杂、体积大、非完全同步采样等不足.MAXIM 公司推出的MAX155是一种高速、8位8输入通道的同步采样A/D转换器,非常适合电力系统信号同步测量的要求.详细介绍了基于MAX155 A/D转换器和

AT89S51单片机的同步数据系统的硬件和软件的设计方法.实验结果表明该系统不仅采样精度高,而且能实现完全同步采样.

【总页数】2页(P101-102)

【作者】磨少清;韦卫星;马明晓

【作者单位】广西民族学院,电子与通信工程学院,广西,南宁,530006;广西民族学院,电子与通信工程学院,广西,南宁,530006;广西民族学院,电子与通信工程学院,广西,南宁,530006

【正文语种】中文

【中图分类】TP368.1

【相关文献】

1.基于SOPC的多通道高精度同步数据采集系统设计 [J], 杨会伟;陈万顺;周先飞;丁金荣

2.基于时间同步技术的直流电网同步数据采集系统 [J], 奚培锋;张颖;邬西坤

3.基于PXIe高速同步温度数据采集系统在真空热试验中的运用 [J], 邵静怡;宁娟;李娜

4.基于FPGA的多通道同步实时高速数据采集系统设计 [J], 易志强;韩宾;江虹;张秋云

5.基于FPGA的双路同步角位移数据采集系统设计 [J], 梁斌;谢家祖

因版权原因,仅展示原文概要,查看原文内容请购买。

MAX125配置说明

1.1 MAX125模数转换器配置说明

(1)数字接口

输入控制字(A0~A3)和转换输出的数据(D0~D13)通过74LV245电平转换与MCU 连接进行输入输出操作,读写控制由CS#、WR#及RD#等信号控制,CS#为芯片片选信号,低电平有效,当CS#为高时,WR#及RD#信号将不起作用,数据口被强制为高阻状态,读写时序如下所示:

图3.10 MAX125模数转换时序图

(2)工作模式编程

根据MAX125D的时序图,每个CONVST#脉冲启动1到4个通道的转换。

可以通过对双向并行接口(A0~A3)进行编程来设置需要转换的通道数,在CS#或WR#上升沿在芯片内部被锁存,片内时序控制器控制1至4通道的转换。

一旦设置完毕MAX125就按照特定的通道数量进行转换,直到对它重新编程为止。

MAX125有8种可选转换模式及省点方式,默认模式为CH1A单通道转换,对芯片进

注:

(3)采样速率

每个通道采样速率为50KSPS(最大76KSPS)。

(4)启动转换

MAX125的工作方式先编程为A组/4通道模式,然后向CONVST#施加一个负脉冲即可启动转换,MCU延时14us等待转换结束后取出转换后的A组数值,再将工作方式编程为B组/单通道模式对UPS电压进行采样,延时4us等待转换结束后取出转换后的B组数据。

(5)读取转换数据

芯片每完成一次转换,等待延迟一段时间之后,MCU通过相应次数的读操作即可将转换结果从并行的14Bit总线中读出。

机床数据采集

机床数据采集引言机床数据采集是指对机床运行过程中产生的各种数据进行采集和记录的过程。

机床数据采集可以帮助企业实现对机床运行状态的实时监控、故障预警和运行优化,从而提高生产效率、降低成本、提升产品质量。

本文将介绍机床数据采集的意义、常见的采集方法和工具,并提供一些实践经验。

机床数据采集的意义机床数据采集对于企业来说具有重要的意义。

首先,通过对机床数据的采集,企业可以及时了解机床的运行状态,并进行实时监控和故障预警。

这有助于企业及时发现机床故障并进行维修,避免生产线停机和生产延误。

其次,机床数据采集可以帮助企业分析机床的运行效率和稳定性,找出潜在的优化点,进一步提高生产效率和降低成本。

最后,通过对机床数据的采集和分析,企业可以对机床进行故障诊断和健康评估,制定合理的维护计划,延长机床的使用寿命,减少机床维修和更换的成本。

机床数据采集的方法和工具机床数据采集的方法和工具有多种多样,根据不同的需求和技术水平,企业可以选择适合自己的采集方式和工具。

以下是一些常见的机床数据采集方法和工具:1. 传感器采集传感器采集是最常见的机床数据采集方式之一。

通过安装各种传感器(如温度传感器、压力传感器、振动传感器等)在机床上,可以采集到机床的各种物理参数数据。

这些数据可以用于分析机床的运行状态和工艺参数,以及对机床进行故障诊断和健康评估。

2. 数据采集设备数据采集设备是一种专门用于采集机床数据的硬件设备。

常见的数据采集设备包括数据采集卡、数据采集模块和数据采集仪等。

这些设备可以将机床产生的数据进行采集、存储和传输,以便后续的分析和处理。

3. 实时监控系统实时监控系统是一种集成了数据采集、数据处理和数据显示功能的软件系统。

通过实时监控系统,企业可以对机床的运行状态进行实时监控和故障预警,为生产调度和维修提供及时的决策支持。

4. 云平台云平台是一种将机床数据存储和分析功能部署在云端的方案。

通过将机床数据上传至云端,企业可以随时随地访问和分析机床数据,实现远程监控和管理。

配电变压器智能终端TTU_202

CHINA ELECTRICAL电 工业· 专题器1) 高压、低压绝缘材料须达到F级绝缘。

2) 浇注后的高压线圈表面环氧树脂层应均匀、光滑平整、线圈表面不应补刷树脂及绝缘漆。

3) 低压线圈采用铜箔绕制,线圈端部采用DMD材料及环氧树脂充填包封,端封应充填密实平整,线圈内部不留空隙。

4) 高压、低压引出线须经绝缘子与外部连接。

5) 铁芯及全部金属部件须有防锈处理。

8.增加出厂试验项目a.声级测量。

b.测温装置的校验。

9、对环氧树脂浇注干式变压器技术发展的期望随着对干式变压器要求的提高,H级绝缘、敞开通风式干式变压器受到关注。

在环氧树脂浇注干式变压器在中国发展的同时,H级绝缘、敞开通风式干式变压器已经占据了欧洲及美国市场。

所有国内生产环氧树脂浇注干式变压器的制造厂家应该看到这种竞争的趋势。

随着对外开放的深入及视野的进一步扩大,国内企业会更全面了解世界范围内干式变压器技术发展,选择适合中国国情的干式变压器制造技术,在提高国内目前环氧浇注干式变压器的产品质量,增强该种变压器产品在市场中的竞争力的同时,也要吸收国际上更先进的技术,使我们电力企业可以更多的选择优质、具有良好防潮性能,制造工艺比较简单、工艺设备造成价低,安全性能特别是防火性能好、环保性能好、产品报废后易回收的产品,保证全社会的安全、可靠的用电。

摘要:本文介绍了我厂新研制的一种配电变压器智能终端TTU-202的系统性能,对其组成原理进行了阐述,最后对TTU联网通信功能进行了介绍。

关键词:变压器智能终端、采集监控、MAX7064、TMS320LF2407配电自动化系统,简称配电自动化(DA-DistributionAutomation),是对配电网上的设备进行远方实时监视、协调及控制的一个集成系统,是现代计算机及通信技术在配电网监视与控制上的应用。

目前,西方发达工业国家正大力推广该技术,国内有的供电部门已经采用或在积极地调研考察准备采用这项技术。

MAX1320在同步向量测量中的应用

MAX1320在同步向量测量中的应用摘要:介绍一种14位同时采样ADCMAX1320的主要性能特点及其在同步向量测量中的应用,包括系统的软、硬件设计和数据处理的算法。

采用一种递推Fourier变换算法,提高了数据处理效率。

关键字:同步向量测量;MAX1320;DFT算法;递推引言:同步向量测量技术是指在同一时标下(通常以GPS提供的时间作为标准),对电力系统各节点电压和电流进行同步采样,生成各节点电压和电流向量的正序向量,在统一的时间坐标系上对电力系统的状态进行分析。

MAX1320芯片的分辨率高、转换速度快,每个输入通道有专用的采样保持器(T/H),可以实现对所有有效通道进行同步采样,非常适合同步向量测量。

一、同步相量测量技术同步相量测量技术(Synchronized Phasor Measurement Technology,SPMT)源于 20 世纪 80 年代初期,由美国的 Phadke 博士和一些电气专家提出来的,它是指在全网统一的时标下(通常以 GPS 提供的时间作为标准),对电力系统的不同节点的电压和支路电流进行同步采样,生成各节点电压和支路电流相量的正序相量,在统一的时间坐标系上对电力系统的状态进行分析。

同步相量测量技术实现了对信号采样的同步,通过数据处理进行了从数据到相量的转化,由 GPS 给每个相量打上时间标签,然后将这些信息以一定格式的数据包上传,以供分析。

由于GPS 逐步实现民用化,基于PMU 的SPMT 技术在近些年来发展很快,在1995 年,IEEE 已经制定了针对同步相量的 IEEE Standard1344[40]。

二、相量测量单元 PMU①PMU 结构PMU(Phasor Measurement Unit)利用全球定位系统 GPS 提供的同步信号进行工作,一种典型的 PMU 装置如图 2.1 所示图 2.1 PMU 结构图Fig2.1 PMU Structural patternGPS 接收器提供一个秒脉冲信号和一个包括年月日、小时分钟秒的时间标签,时间可以是当地时间,也可以是国际标准时钟时间。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MAX125在同步数据采集系统中的应用

电力系统故障录波装置是一种电力系统的运行监测设备,用于记录系统中由于外界干扰而引起的电流电压变化的全过程,以监测各参量在暂态过程中的变化。

在电力系统中三相电压的各相之间有着固定的相位差,测量中引入的微小相位变化将会影响到测量的精度,因此在对其进行数据采集时要尽量避免引入附加的相位差,这就需要在采样过程中对各相信号进行同步采样。

为此我们选用了MAXIM公司生产的同步采样数据采集芯片MAX125。

MAX125的特点

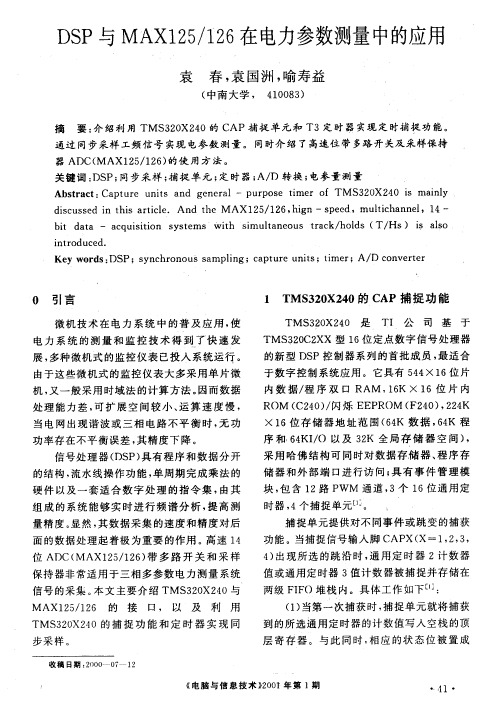

MAX125是2×4通道、高速的14位数据采集芯片。

它内置有四个采样/保持器(T/H),每个采样/保持器前各有一个两输入的多路开关,所有的多路开关均由同一逻辑电路控制,所以每次采集可以有四个通道被同时采样。

输入分为A、B两组,通过开关的切换可以对八个通道进行采集。

每个通道的信号转换需要3μs,当输入只有1个通道时转换速率可达250 ksps,4个通道全部使用时为76ksps。

转换所得的数字量都存储在RAM中,通过双向的数据总线读出。

MAX125的信号输入范围是±5V,但其最高过压值可达到±17V,由于各通道相互独立,因此任一通道的故障不会影响其它通道。

其供电电源为±5 V,内部有2.5V的参考电压源,也可外接参考电压源,其高速的并行接口可方便地与DSP 相连。

MAX125的工作过程

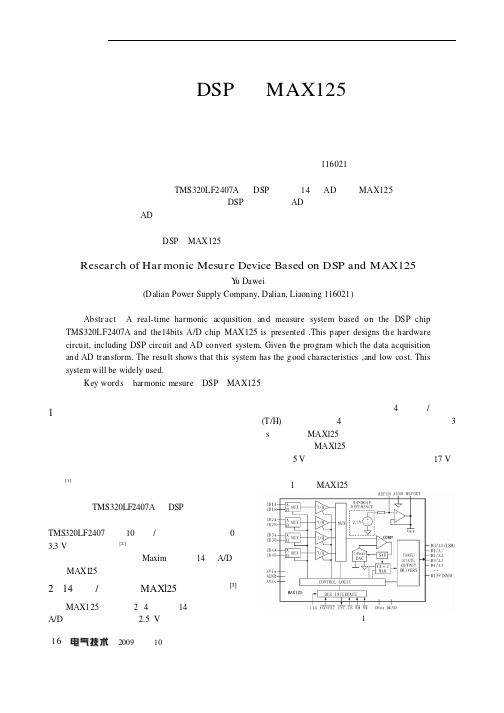

图1表示的是MAX125的工作时序,其工作过程主要分为两部分,即采样方式的设置和信号的采样转换。

设置采样方式MAX125上电工作后,芯片默认的采样方式是只采集A 组的第一通道。

如果采集其它通道,就要对采样方式进行设置以确定采集的通道数,最多可以同时采样四个通道。

设置参数是通过引脚A3~A0写入的,其格式如附表所示。

地址一旦写入,采样方式即被确定,若要改变已写入的方式,必须重新写入新值。

这些操作对应图中CS和WR为低电平的部分。

当A3写入‘0’时,芯片处于一般工作状态,A2~A0的不同组合确定所要采集的通道;当A3写入‘1’时,芯片进入省电工作状态,功耗降低,当重新写入‘0’时就返回到一般工作状态。

采样和转换采样方式确定后,MAX125就可以开始采样和转换输入信号,这些操作通过外部的CONVST信号的上升沿来启动。

采样/保持器在上升沿到来之前跟踪输入信号;在CONVST的上升沿保持输入电压,输入信号被采样,各通道的转换开始依次连续地进行。

每个通道的转换时间为3μs ,当全部的四个通道都需要转换时,一个转换周期需要12μs。

在此转换完成之前,所有输入的CONVST信号都将被忽略。

当最后一个通道转换完毕后,INT信号产生,其下降沿标志着转换过程的结束,转换结果保存在14位×4的RAM中。

INT信号变为低电平后,采样/保持器就返回到跟踪状态,为下一次的采样做准备。

在读数据的过程中,第一次的读操作使INT信号变高。

在读取转换所得的数字量时,CS、RD两个信号需要同时为低电平,每一个RD信号对应着一个通道的数据(如图1所示),四个连续的读脉冲可依次从数据总线读取四个通道的数据。

MAX125和DSP的接口设计

在进行故障录波装置的设计中,需要检测的有A、B、C三相和零相电压,这四相属于同一组电压,必须进行同步测量。

MAX125的同步采样性能正好能满足这种要求,由于它有2×4个通道,本系统使用了一片MAX125对两组电压进行测量。

根据MAX125的特点,设计中使用了DSP和CPLD来控制MAX125的采集和转换操作。

DSP使用的是Texas Instruments公司的TMS320F206,CPLD是LATTICE公司的ispLSI1016E。

由于两者都属于5V电平器件,因此所有的信号线都可以无需电平转换直接和MAX125相连,图2是它们的连接框图。

MAX125采用外部的2.5V参考电压源,时钟由外接10MHz的晶振提供,数据线、读信号RD和写信号WR与DSP对应的信号线相连。

中断输出INT连接至DSP的INT1,作为其外部中断输入。

在读写操作中,MAX125作为外部设备占用DSP的I/O空间地址,通过CPLD 地址译码,使设置参数的写入地址为2000H,CONVST的地址为2001H,RAM 的四个存储单元的地址为2002H、2003H、2004H、2005H。

CS信号也是通过CPLD 译码产生的。

TMS320F206的部分程序可到本刊网上查询。

结束语

MAX125转换速度快、使用方便、具有较高的精度,在本系统对三相电压的同步检测中,工作稳定可靠,取得了较好的效果。