一种仿大提花高花织物及其在多臂机上的织造方法

布料知识大全

一点有关布料的常识30支和40支有什么区别,也没说宽幅是什么样的,也没说提花,色织,印染有什么区别,哪种工艺比较好一些。

1. 关于纱支:多少支是指一克纱的长度。

这样,纱支越高,就代表布料本身的纱线越细。

40支就比20支的纱线细。

一般纱线越细,手感就会越平滑细腻,低档产品纱支通常选用16支、21支、30支、32支等相对较粗的价值较低的纱线。

中档产品纱支通常选用21支、32支、40支、60支配棉和条干相对较好的纱线。

高档产品是中档产品设计的提升,面料织物选择趋向高支高密,如40支、60支、80支、100支、120支。

所以很多人在购买床品时要求60支纱以上的面料。

但这样的要求其实并不科学:首先,布料的手感不但和纱支粗细有关,还和纱支条干的均匀程度有关。

条干均匀则手感细滑,反之则感觉布面凹凸不平。

其次,布料的耐久性和单位面积内纱支的经纬根数有关。

就算是60支纱,如果经纬根数少,也会因不耐用而不被广大消费者喜欢。

再者,要为粗纱说句公道话。

粗纱并非就是低等面料的象征,条干均匀,织物密度大的粗纱是冬天床品的好选择。

一般冬天大家都希望床品给人以温暖的感觉,细纱如40、60支的因布面反光率比较高而给人轻冷清的感觉,而20支的布料反倒给人厚实的感觉。

2. 宽幅是指布料为2.3~2.35米宽,窄幅指布料为1.5~1.6米宽。

一般来说,宽幅的作出来的床单和被罩都没有拼接,大都会在包装袋的醒目地方表明“全幅”,窄幅的在床单和被罩上是一定要拼接的。

多数人喜欢宽幅的(尤其是受过苦的老年人,因为拼接总让人有缺吃少穿经济紧张的感觉。

不过看过很多碎花和碎方格拼接做的床品很有英国庄园的风格,很漂亮的),同等质量的宽幅布料的成本可能也会高一些(只是猜想)3. 提花是指在布料上织出的条状或花状凹凸花纹。

分大提花和小提花,大提花是花状花纹,小提花是条状或格子等简单的几何花纹。

大提花成本应该比小提花高。

大提花给人的感觉更华丽一些,售价也高一些。

多臂织物

多臂织物-小提花织物小提花组织是利用多臂织机,通过两种或两种以上织物组织的变化,在织物表面形成各种小花纹的组织。

如在平纹地或斜纹地上配置各种与地组织同色或异色的小花纹组织。

小花纹是以一种组织点相对集中或经纬浮线。

花纹类型有线型、条格型、散点花纹型等。

小提花组织织物外观紧密、细致,花纹不很突出、夸张,多用于薄型织物,且应用日趋广泛。

多臂织物是常用来表现小的花纹或是几何花纹,一般使用20~35个纬纱,且规模小而花纹反复的单次元组织。

根据花纹的不同也拥有很多名字。

织物的分类1.素织物:应用基原织构成表面素洁的织物。

2.花织物:小花文织物:用变化组织及联合追着构成的织物,在多臂机上制织。

*大花纹织物:*简称纹织物,一个花纹循环的经纬丝线数很多,必须在提花机上制织。

文织物与其它织物的区别纹织物与小提花织物小提花织物一般在踏盘织机或者多臂织机上形成花纹图案,由于这两种织机所控制的综框数比较有限,所以小提花织物组织循环或者花纹循环不是很大,花纹变化不多,花纹整体比较简单;而纹织物在提花机上生产,提花机上的龙头通过综丝可以控制上千根甚至上万根的综丝,从而可以控制一个花纹循环的几千根甚至几万根经纱,这样在提花机上织出的织物的花纹图案可以达到循环比较大,花纹图案整体复杂,变化比较多.纹织物与印花织物印花织物是用染料或涂料以印刷方法在织物表面形成图案的织物,通过印花方式,可使织物的表面图案有各种形式的变化;而纹织物表面的团是通过织物的经纱和纬纱以一定的排列形式(如色经色纬排列)和一定的结构相互交织形成.简单纹织物:由一个系统(组)纬纱和一个系统(组)经纱交织而成的大提花织物.复杂纹织物:由复杂组织作为基础组织而构成的纹织物,如经二重、纬二重等重组织结构,双层、三层等多层组织结构,还有毛巾、起绒、沙罗等纹织物。

网眼布纬编网眼面料主要有单面集圈网眼、罗纹集圈网眼、菠萝网眼、沙罗网眼等不同类型。

布面由各种网孔排列而形成花纹,线圈间隙明显,外形美观,穿着凉爽透气,延伸性比经编面料好,多用于女式的背心、汗衫、内裤等,也可用于童装、妇女夏季时装、男女T恤衫、休闲服等。

片梭织机运动分析

图11-6 四色任意顺序选色器 1-选色器 2-连杆 3-变换轴 4-扇形齿轮 5-小齿轮 6-选色器轴 7-锁位臂杆 8-定位销 9-扇形定位板

第二节

片梭织机工艺参数设计

一、片梭织机的上机工艺参数及调整

织机的运动配合和织造工艺参数设计是高 产、优质的重要保证。只有合理地确定它们, 才能生产出合格的产品,延长设备的寿命,获 得更大的经济效益。 织造工艺参数可以分成两大类: 固定工艺参数、 可变工艺参数(或称上机工艺参数)

4× 5 29.4

夹持力大,可用于 花式线、粗特纬纱, 540mm的阔幅织机

筘幅在390cm以下 的中细特纬纱

K2

梭壳为碳素纤维 复合材料,梭夹 为钢

22

89×15.8×8.5

2.2×4 16.7~21.4

第一节

片 梭 引 纬 原 理

(三)片梭的应用数量

苏尔寿片梭织机为多片梭织机,需用若干把片梭循 环引纬,每台织机所需片梭数量与上机筘幅的大小有关, 可按下式计算: 配备片梭只数=上机筘幅(mm)/254+5 例如:上机筘幅为320cm时,需配18只片梭。苏尔 寿片梭织机最小公称筘幅为190cm,最大公称筘幅为 540cm,特宽门幅甚至可达860cm。

1-凸轮 2-转子 3-摆杆 4-芯轴 5-连杆 6-摇臂 7-投梭棒 8-扭轴 9-螺钉 10-转子 11-击梭滑块 12-片梭 13-导梭片 14-油压缓冲容器

第一节

片 梭 引 纬 原 理

苏尔寿· 鲁蒂扭轴式片梭引纬机构(如图11-3)的工作过程可 分为三个时期:

(1)加扭时期 投梭凸轮1装于投梭轴上,由传动轴经一对圆锥齿轮传动。 当凸轮1转向大半径时,通过转子2使摆杆3绕芯轴4逆时针摆动, 并经连杆5与摇臂6使扭轴套筒连同扭轴8顺时针扭转,使扭轴储 存投梭所需的扭转势能。此时投梭棒7及击梭滑块11外移到准备 投梭位置,摆杆3摆到芯轴4与两铰链点位于同一位置,发生自 锁。 (2)投梭时期 当投梭凸轮继续回转时,转子10即与摆杆3上的弧形部分接 触,使摆杆微量回退,自锁被解除,扭轴8便在其弹性恢复力矩 的作用下,使投梭棒7迅速摆回,由击梭滑块11将片梭击出。 (3)缓冲时期 为了吸收投梭机构的剩余能量,防止扭轴产生扭震,在摆 杆下设有油压缓冲容器14。在击梭末尾,油压缓冲器起缓冲作 用。

剑杆织机的引纬机构

剑杆织机的引纬机构摘要总结了剑杆织机引纬机构的现状,重点分析了几种典型引纬机构的工作原理及其各自的优缺点及创新。

关键词剑杆织机引纬机构1 前言剑杆引纬机构是剑杆织机的五大核心机构之一,它将纬纱引入梭口,形成织物所需的纹理。

剑杆织机引纬过程纬纱始终受到剑头的积极控制,引纬失误少,可靠性高,可以实现对许多引纬比较困难的纱线进行引纬,其制织品种的适应性极其广泛,尤其在色织上更具优势,配以多臂机或提花机,采用多色纬可织造出图案复杂多变、色彩绚丽的高级宽幅织物。

同时剑杆织机的门幅宽,因此剑杆织机成为应用最广泛的一种无梭织机。

现代织机在适应高速、高效的同时,对引纬机构的性能要求越来越高,引纬机构设计的好坏直接决定了整机性能的优劣。

本文综述了目前常用引纬机构的工作原理及其优缺点,并提出一种新型的引纬机构,同时对该机构进行初步的分析。

2 剑杆织机引纬机构的研究进展剑杆织机是无梭织机中最早发明和推广应用于生产实践的一种织机,经过多次更新换代,当今最先进的剑杆织机已经与早期的剑杆织机大相径庭。

下面分析几种典型的剑杆引纬机构。

2.1 共轭凸轮引纬机构共轭凸轮引纬机构是应用最多的一种机构,如SM93(SOMET公司)、GA731(杭纺机)、TT-96(浙江泰坦)、HGA732(浙江精工)、JWG1726(经纬纺机)、LL680(无锡亨利)、JZ2(西航)、LGA783(聊城纺机)等剑杆织机采用该类型引纬机构。

它采用分离筘座,引纬和打纬运动没有直接的传动关系。

共轭凸轮引纬机构的运动原理如图1所示。

该引纬机构有一个自由度,由共轭凸轮、连杆机构和轮系组成。

共轭凸轮1使刚性角形杆H1AH2作往复摆动,摆杆AB和杆H1AH2刚性连接,通过四连杆机构ABCD驱动与摇杆CD刚性连接的圆柱齿轮2作往复摆动。

最后经过定轴轮系Zl、Z2、Z3和剑轮3的放大,使与剑轮啮合的剑带4获得往复最终所有的捻度。

共轭凸轮引纬机构的剑头运动规律在理论上可按照任意曲线要求来设计,如采用改进的梯形加速度的曲线控制剑头缓慢进入梭口,平稳交接剑,使得共轭凸轮引纬机构在织造过程中纬纱的张力变化较平缓,纬纱断纬、缩纬率低。

织造原理:第六章 开口

2)综框联动式凸轮开口机构的优缺点

– 结构简单,安装维修方便,制造精度要求不高。 – 吊综皮带在使用过程中会逐渐伸长,必须周期性检查梭口位置。 – 踏综杆挂综处作园弧摆动,综框在运动中前后晃动,经纱与综

丝的摩擦增多,引起断头。 – 上梁和吊综装置影响机台光线,不利于检查布面。 – 油污疵点。

2、弹簧回综式凸轮开口机构

H1 : H2 : ... : Hn L1 : L2 : ... : Ln

2、非清晰梭口:梭口满开时,上下层经纱均不处于同 一平面内。

特点:非清晰梭口不利于梭子飞行,尤其是下层经纱不平齐, 不能成为梭子飞行的可靠依托。

3、半清晰梭口:梭口满开时,下层经纱处于同一 平面内,而上层经纱不在同一平面内。

第六章 开口

6.1 概述

– 开口的含义:在织机上,按照织物组织的要求, 把经纱上下分开,形成梭口的运动,简称开口。

– 完成开口动作的机构称为开口机构。

开口机构的作用: • 使经纱上下分开,形成梭口; • 根据织物组织的要求,控制经纱的升降次序。

3、开口机构的类型:

1)凸轮和连杆开口机构——织制平纹、斜纹等简单织物, 可用2-8页综框。

张力相等,形成等张力梭口。

▪ 当后梁在经直线上方,上下层经纱变形量差> 0 ,下层经

纱张力>上层经纱,形成不等张力梭口。

▪ 后梁过高,开口不清( 上层经纱张力小,下层经纱张力

大);

▪ 后梁过低,下层经纱张力不足,对梭子运动不利。

五、 摩擦——摩擦是引起经纱断头的原因之一

改变摩擦大小的途径: 1、减小停经片对经纱的摩擦,合理选择停经片重量; 2、减小后梁对经纱的摩擦,适当减小后梁仰角; 3、减小综眼对经纱的摩擦; 4、减小钢筘对经纱的摩擦; 5、梭子对经纱的摩擦。

织造技术的历史变迁和发展趋势3

目录绪论 (1)摘要 (1)1.原始时期的织造技术 (2)2.发展中期的织造技术 (3)3.近期制造技术的发展 (4)4.织造准备技术的发展 (5)5.织造技术的发展特点 (6)6.我国织造技术的目前发展 (7)参考文献 (7)织造技术的历史变迁和发展绪论从人类进入文明社会开始,纺织工业就随着社会发展而不断进步。

从商代甲骨文的记载中,可以发现我们的祖先生产织物的实践活动。

这种最早使用的织机,实际上就是两根木棒,在两棒之间平行地排列好一组麻纤维,这就是经纱。

将经纱绷紧固定后,在其中间按一定的规律穿入纬纱,新纳入的纬纱再用木棒打紧,这就形成了最早的织物。

随着社会的发展,纺织机械设备也在不断进步。

为了得到平行排列的经纱,最初人们手摇一个类似风车的架子,将经纱平行的卷绕在架子上,这便是最早的整经机。

为了减少经纱织造时的断头,将经纱放在淀粉溶液里浸泡揉压,然后在阳光下晒干,这就是早期的浆纱设备。

在使用梭子引纬之后,织机发展到一个新阶段用脚上下踏动踏板,驱动综框开口,用手投梭,打纬。

后来将脚踏的动力通过连杆机构,传动投梭棒及筘座,将双手解放出来,处理断头并准备纬纱,生产效率有了很大的提高。

在这一历史时期,织机方面有许多精巧的发明。

水力,蒸汽机,电力等能源的开发,大大推动了纺织工业的发展,用动力驱动的络筒机,整经机,浆纱机,织机相继出现,而纺织工业的发展,又促进了工业革命的进展,在制剂上采用了自动换梭,自动换纡,产品质量及劳动生产率都有了明显的提高。

在20世纪50年代,剑杆织机,喷气织机,片梭织机,喷水织机相继问世,摆脱了传统的梭子引纬方式,织机的产量有了成倍的增长。

在20世纪70年代,多梭口织机诞生,连续引纬开始取代间歇引纬的设计思想。

与此同时出现了三相织机,革新了经纬垂直交织的传统观念,揭示了织物构成的新原理。

织机的发展,也带动了准备设备的技术进步。

在20世纪50年代,出现了半自动络筒机,到70年代便发展成全自动络筒机。

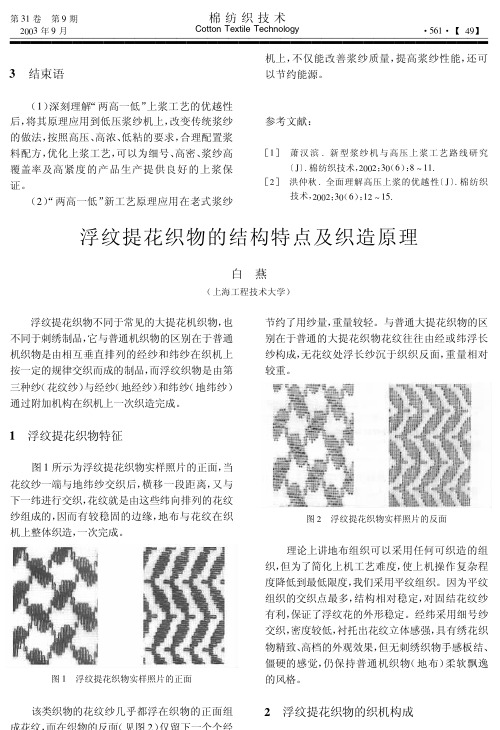

浮纹提花织物的结构特点及织造原理

白燕

( 上海工程技术大学)

浮纹提花织物不同于常见的大提花机织物,也 不同于刺绣制品,它与普通机织物的区别在于普通 机织物是由相互垂直排列的经纱和纬纱在织机上 按一定的规律交织而成的制品,而浮纹织物是由第 三种纱( 花纹纱)与经纱( 地经纱)和纬纱( 地纬纱) 通过附加机构在织机上一次织造完成。

节约了用纱量,重量较轻。与普通大提花织物的区 别在于普通的大提花织物花纹往往由经或纬浮长 纱构成,无花纹处浮长纱沉于织织反面,重量相对 较重。

该类织物的花纹纱几乎都浮在织物的正面组

$ 浮纹提花织物的织机构成

棉纺织技术

第 #! 卷 第 , 期

【 "+】 ·"(&·

!"##"$ %&’#()& %&*+$")",-

&++# 年 , 月

""""""""""""""""""""""""""""""""""""""""""""""

织机或普通提花织机上是无法织造的,需对有梭织

图 # 织物形成示意图 ! 综框;& 地经纱;# 花纹纱;’ 针综;" 梭子;( 导梭筘; ) 筘座Байду номын сангаас* 钢筘。

当综框 ! 做上下升降时,使地经纱 & 上下分 开,形成梭口,此时,穿入花纹纱 # 的针综 ’ 带动花 纹横移一段距离后下降至梭口下层纱以下,梭子 " 沿导梭筘 (( 活动筘)和筘座 ) 飞行,然后针综上 升,导梭筘再下降到最低位置,钢筘 *( 固定筘)将 纬纱和花纹纱同时打入织口。由此可见,花纹纱由 针综带动,上下左右运动与纬纱交织形成花纹,同 时针综又被安装在钢筘前面,随钢筘摆动而前后运 动,因此,花纹针排具有三维运动。同样,导梭筘的 升降和随筘座的摆动具有二维运动。当需要地布 留白不织花纹时,针综的暂停机构开始工作,使针 综停留在最高位置,此时的织机运动与普通织机一 样。当花纹变换时,针综变换机构开始工作,针综 按照新的横动动程运动,与纬纱交织,产生新的花 纹。针综上的花纹纱,根据花形的需要,送经量有 所不同,要求张力补偿装置一方面使花纹纱有适度 的张力,便于梭子顺利通过梭口,但又不能太大,若

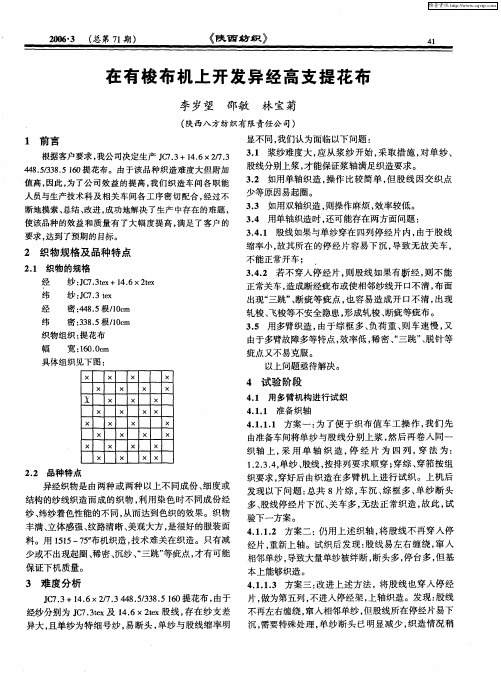

在有梭布机上开发异经高支提花布

纬

经 纬

纱 : 7 3t J . x C e

密 : 85根/Om 4 . le 密 :3 . 385根/Om le

342 若不穿人停 经片, .. 则股线 如果有断经 , 能 则不 正常关车, 造成断经疵布或使相邻纱线开 口不清 , 布面 出现“ 三跳” 断疵等疵点 , 容易造成开 口不清 , 、 也 出现

疵 点又 不易克 服 。

以上问题亟待解决。

4 试 验 阶段

41 用多臂 机构 进行 试 织 .

X

×

×

×

×

×

×

×

×

× × × Fra bibliotek× ×

×

×

411 准备织轴 .. 4111 方案一 : 了便于织布值 车工操作 , ... 为 我们先 由准备车间将单纱与股线分别上浆 , 然后再 卷入同一 织轴 上 , 用 单 轴 织 造 , 经 片 为 四列 , 法 为: 采 停 穿 1234单纱 、 ..., 股线 , 按排列要求顺穿 ; 穿综 、 穿筘按 组 织要求 , 穿好后由织造在多臂机上进行试织 。上机后

维普资讯

2 6 ( 第7期) O・ 总 1 O3

《 陕西纺织》

4 1

在有梭布机上开发异经高支提花 布

李岁望 邵敏

1 前言

根据客户要求 , 司决定生 产 J73 46X /. 我公 C . +1. 273 48538510 花布。由 于该 品种织造 难度大但 附加 4 ./ . 提 3 6

列停经片内, 顺穿 ; 穿综、 穿筘质量要好 , 消除交叉纱 。 513 上双轴用的上轴车高度、 .. 宽度 、 度等满 足工 强 艺要求。 52 织造 车 间 .

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

一种仿大提花高花织物及其在多臂机上的织造方法

作者:周立群王锋荣张晓光于兴建

来源:《中国纺织》2019年第01期

摘要:

通过基础纹样的设计和排列组合,利用高弹纱线热收缩率的不同的作用使织物产生高花效果,设计织物花部呈现沿幅宽方向连续分布无间断且无重复的折线形花纹,呈现仿大提花效果,解决了利用现有技术在简单的多臂织机上无法织造大提花花型效果面料的困惑,提高了生产效率,降低了面料的生产织造成本。

填补了目前市场上牛仔布外观风格设计上弹力高花牛仔效果面料的缺乏。

关键词:

多臂织机;大提花;高花;经纱;纬纱

纺织行业的多臂机是目前生产小花纹图案织物的主要设备,由综框来控制经纱提升的多臂机的综框数量通常为16页,最多限制在24页以内,变化有限,从而严重限制了花型的设计范围(形状及大小)。

传统工艺中,纹样复杂的大花纹织物多在大提花织机上织造,工序复杂,设备造价高,车速慢,生产效率低,导致生产成本很高,因此又在一定程度上限制了大提花面料的发展。

为了克服现有技术的不足,本文提供了一种仿大提花高花织物及其在多臂机上的织造方法,利用有限的多臂综框,通过设计基础纹样的排列顺序,使织物花部呈现沿幅宽方向连续分布无间断的折线形花纹,并且折线的宽度和波动幅度不断变化,使得该织物花型呈现仿大提花效果。

利用纱线不同的热收缩率,使织物表面产生高花效[1]。

目前市场上牛仔布外观风格设计上弹力高花牛仔效果的面料缺乏,因此此面料设计也是针对此领域的一种创新设计。

1 织物介绍及设计原理

1.1 织物介绍

设计的该仿大提花织物由一组经纱和两组纬纱交织而成,经纱为低收缩纱,两组纬纱中一组为高收缩纱,另一组为低收缩纱,该织物包括花部和地部,织物沿匹长方向间隔设置向上的凸起形成花部,花部为沿幅宽方向连续分布的折线形花纹,折线的宽度和波动幅度不断变化,花部表层组织由经纱和纬纱中的低收缩纱交织而成,背衬高收缩纱形成纬浮长;其余部分为地部,由经纱和两组纬纱交织形成。

1.2 设计原理

利用有限的多臂织机综框,通过设计织物确定花部和地部的基础组织形成基础纹样,基础纹样沿纬纱方向排布,相邻基础纹样上的基础花部相接,相邻基础纹样上的基础地部相接。

通过设计基础纹样不同的排列顺序,使织物的花部沿幅宽方向呈现连续分布的折线形,折线的宽度和波动幅度沿幅宽方向不断变化,而且,连续分布的折线形花部,中间无间断,形成大提花效果[2]。

同时,利用纱线热收缩性的不同,经热处理后,花部背衬的高收缩纱收缩变短,使得表层组织形成凸起,形成高花效果。

2 设计步骤与实践

2.1 设计织物基础组织

设计织物地部基础组织为两上两下经重平,如图1所示,地部两组纬纱都是平纹,花部基础组织一组为平纹,另一组背衬,如图2所示。

2.2 确定织物纹样

织物纹样包括花部和地部,如图3所示,其中阴影部分为花部1,空白部分为地部2。

2.3 设计山形基础纹样

根据织物纹样设计构思,设计山形基础纹样,该纹樣中14根经纱按照不同的运动规律排列。

如图4所示,14根不同运动规律经纱横向排列,每根不同运动规律经纱由50个小方格纵向排列形成。

每个方格设置一个花部基础组织或一个地部基础组织。

2.4 设计形成效果图

将多个基础纹样进行排列组合,相邻基础纹样的基础花部相接,相邻基础纹样的基础地部相接,使之形成设计织物纹样效果。

2.5 确定布身穿综顺序

根据基础纹样的排列顺序确定穿综顺序,进行穿综时,每个基础纹样用两片综,1-7个基础纹样分别使用第 3、4,5、6,7、8,9、10,11、12,13、14,15、16 片综,布身用 14 片综,布边用两片综。

2.6 绘制纹板图

根据穿综顺序和基础组织组织图绘制纹板图,根据纹板图进行织造。

2.7 纱线及上机工艺参数

使用的纱线规格、排列及上机工艺参数分别为:

经纱:甲:40S/2涤棉纱*2蓝色,乙:40S/2*2涤棉纱白色;

纬纱:甲:40S/2涤棉纱蓝色,乙:600D高弹丝(白);

纬纱排列:甲:乙=1:1

经纱根数:边经(乙经)32根*2+正身经纱根数(甲经)400根

投纬顺序:甲:乙=1:1

上机幅宽:17.9 cm 下机幅宽:15 cm

上机长度:17.5 cm 下机长度:15 cm

筘号: 12 # 穿入数:2 入

上机纬密: 21根/cm

2.8 织物下机热处理

织物织造完成下机后,进行热处理,用适当温度的熨斗熨烫面料背面,本次实践使用热处理温度为70-90℃,热处理时间1.5-2.5min,得新型凹凸立体面料。

合适的热处理温度和热处理时间是保证高收缩纱收缩效果、进而保证立体效果的一个主要因素,热处理温度过高或时间过长会损伤表层组织,降低其强度,若热处理温度太低或时间过短则高收缩纱的收缩效果较差,立体效果较差,即形成的高花效果不明显[3]。

2.9 处理后面料实物图

经过下机热处理工艺后,面料实物如图所示。

3 结论

与现有技术相比,本次设计的织物具有的效果优势是:

(1)通过基础纹样的设计和排列组合,使得该织物花部呈现沿幅宽方向连续分布的折线形花纹,无间断,并且折线的宽度和波动幅度不断变化,没有重复,呈现仿大提花效果,解决了现有技术在简单的多臂织机上无法织造大提花花型的面料的困难,降低了面料的织造成本。

(2)该织物所得花型立体。

不同收缩性能的纱线经热处理后花部内层纬浮长收缩使得花部表层呈立体凸起的高花状,经过厚度检测,织物的花部的厚度为 2.312-2.457mm,地部的厚度为 0.777-0.812mm,花部和地部厚度差值为1.442-1.68mm,立体效果明显。

(3)织物花部花型富有变化,花纹随机性强,具有高度个性化,难以仿制;并且织造方法简单易行,适合在多臂织机上进行织造。

(4)突破了目前牛仔面料市场外观风格设计上弹力高花牛仔面料效果的缺乏,也是针对此领域设计的这一种创新。

参考文献:

[1] 周赳,罗秉芬,叶莹洁.以影光组织为基础的高花效果提花织物设计[J].纺织学报,2017(5):49-52.

Zhou Jie, Luo Bingfen and Ye Yingjie.High-count jacquard fabric design based on shade and light weave[J].Journal of Textiles, 2017 (5): 49-52.

[2] 佟昀,王平平,李影,魏斌.几种仿大提花织物的设计方法[J].棉纺织技术,2018(1):61-65.

Tong Yun, Wang Ping Ping, Li Ying, Wei Bin. Several design methods of imitation jacquard fabrics [J]. Cotton Textile Technology, 2018 (1): 61-65.

[3] 陳英立,谢光银.双面高收缩高花纹织物的设计[J].上海纺织科技,2013(10):46-47.

Chen Yingli, Xie Guangyin. Design of double-sided high-shrinkage and high-pattern fabric [J].Shanghai Textile Technology, 2013 (10): 46-47.。