拉拔用润滑剂

丝材拉拔基础知识-概述说明以及解释

丝材拉拔基础知识-概述说明以及解释1.引言1.1 概述丝材拉拔是一种常见的金属加工工艺,通过拉拔操作,可以将金属材料加工成丝状,用于制造各种产品。

丝材拉拔工艺在现代工业中具有广泛的应用,尤其是在制造电线、钢丝、钢筋等产品中起着至关重要的作用。

在丝材拉拔过程中,首先需要将金属坯料加热至合适的温度,使其具备良好的可塑性。

然后,通过拉力将加热后的金属坯料逐渐拉长细化,最终得到所需的丝状产品。

拉拔过程中,可以通过多道次的拉拔操作,逐步减小丝材的直径和增加其长度。

这种拉拔工艺不仅可以提高丝材的强度和硬度,还可以改善其表面质量和尺寸精度。

丝材的拉拔工艺具有一定的技术要求和操作规程。

在拉拔过程中,需要控制好拉力、速度、温度等工艺参数,并通过适当的润滑剂和冷却剂等辅助措施,保证丝材拉拔的顺利进行。

同时,还需要根据不同金属材料的特性,选择合适的拉拔工艺和设备,确保丝材的质量和性能符合要求。

目前,丝材拉拔技术已经相当成熟,并不断得到改进和推广。

随着现代工业的迅猛发展,丝材拉拔工艺在各个行业中的应用越来越广泛。

未来,随着材料科学和加工技术的进一步发展,丝材拉拔工艺将不断提高生产效率和产品质量,满足不断增长的市场需求。

综上所述,丝材拉拔作为一种重要的金属加工工艺,在现代工业中具有广泛的应用前景。

通过掌握丝材拉拔的基础知识,并结合实际应用需求,可以更好地利用这一工艺,提高生产效率和产品质量,推动工业的发展。

1.2文章结构文章结构的安排是为了使读者能够清晰地理解和掌握丝材拉拔的基础知识。

本文分为引言、正文和结论三个部分。

在引言部分,我们将对丝材拉拔的概念进行简要的介绍,并概述本文的目的和结构。

通过引言部分,读者可以了解到本文的主要内容和写作意图。

接下来,我们进入正文部分。

在正文的第一部分,我们将详细介绍丝材的定义和分类。

丝材是指由各种材料制成的细丝,其种类繁多,根据不同的物理和化学性质可分为多种分类。

通过本部分的介绍,读者能够了解不同丝材的特点和应用领域。

拉拔 原理

拉拔原理

拉拔,又称为拉伸或拉拔成形,是一种通过外力将材料进行拉伸,以改变其形状和尺寸的金属加工方法。

拉拔广泛用于制造细丝、线和管材等产品。

其原理是将材料锁定在一端,并施加拉力于另一端,使材料发生塑性变形,形成所需的形状和尺寸。

拉拔工艺的过程通常包括以下步骤:

1. 选择合适的材料:拉拔过程使用的材料通常为金属,如铜、铝、钢等。

选择合适的材料能够确保拉拔过程的顺利进行。

2. 准备工作:首先将材料加工成适当的形状,如圆形坯料或方形坯料。

然后将坯料锚定在拉拔机的一端,以便施加拉力。

3. 润滑处理:在拉拔过程中,为了减少摩擦和热量的产生,通常需要在材料上涂抹润滑剂。

4. 进行拉拔:将坯料通过拉拔机传送,逐渐施加拉力。

随着拉力的增加,材料开始发生塑性变形,沿着模具的形状和尺寸逐渐减小。

5. 过程控制和监测:拉拔过程中需要监测拉力、温度和形状等参数,并根据需要进行相应的调整。

6. 终止拉拔和修整:当达到所需的形状和尺寸后,停止施加拉力。

然后将拉拔后的零件修整、切割和进行其他加工处理。

拉拔的原理主要基于金属的塑性变形特性。

通过加工和施加拉力,金属材料内部的晶粒发生滑移和形变,使材料逐渐变细,并在模具的作用下形成所需的形状和尺寸。

同时,拉拔过程中的润滑剂能够减少摩擦力,防止材料表面粘附或过热,提高拉拔的效率和质量。

综上所述,拉拔是一种通过施加拉力改变金属材料形状和尺寸的加工方法。

通过合理的工艺控制和监测,可以实现高效、精确的金属制品生产。

拉拔加工的工艺流程

拉拔加工的工艺流程拉拔加工是一种常用的金属加工工艺,利用拉伸的力量将金属材料变形成所需的形状和尺寸。

它广泛应用于制造工业的各个领域,如汽车、航空航天、建筑等。

在这篇文章中,将详细介绍拉拔加工的工艺流程。

1. 前期准备拉拔加工是一项细致、复杂的加工过程,在开始加工之前要进行大量的准备工作。

首先,需要准确计算所需拉拔的材料尺寸和形状,确定所需的拉拔次数和加工温度。

其次,需要准备好适当的设备和工具,如拉拔机、拉拔模具、润滑液等,确保加工过程的顺利进行。

2. 加热处理在加工过程中,金属材料需要被加热到适当的温度,以便在拉伸过程中更容易变形。

这个温度取决于金属材料的种类和尺寸,一般在750℃至1100℃之间。

加热的时间也需要控制,以确保金属材料的均匀加热。

3. 拉拔拉拔是整个加工过程的核心步骤,也是最关键的一步。

在拉拔机的作用下,金属材料被牢牢地固定在拉拔机的底板上,然后在拉拔模具的作用下,金属材料被拉伸成所需的形状和尺寸。

在拉拔的过程中,金属材料需要不断地被涂抹润滑剂,以减少摩擦力并保持其表面的平整和光滑。

为了避免形变过度,需要在拉拔时对金属材料的拉力进行严格的控制。

4. 冷却处理拉拔过程中,金属材料受到了强烈的拉伸和变形,需要进行适当的冷却处理,以防止其失去机械性能。

金属材料可以通过自然冷却或水冷方式进行冷却处理。

通常情况下,冷却的速度越快,金属材料的硬度和强度就越高。

5. 检验与维护在加工完成后,还需要对加工后的金属材料进行检验和维护。

检验包括尺寸、形状、表面质量等多个方面。

如果发现有任何问题,需要对加工设备、工具和参数进行调整和修整。

总的来说,拉拔加工是一种高效、精确的加工工艺,可以使金属材料变形成所需的形状和尺寸。

在加工过程中,需要细致、耐心地进行各项工作,才能保证加工效果和材料的质量。

拉拔润滑剂

LS—2型拉拔专用润滑剂一、产品用途:该产品是金属制件,冷塑加工前处理,代替传统皂化的新型高效润滑剂,是一种具有国际先进水平的化学反应型、金属冷塑加工润滑处理剂。

使用于钢管拉拔,线材拉伸,薄板展延,型材拉伸……等。

经酸洗、磷化再用该润滑剂配制的处理液,以浸渍的方法对工件进行反应润滑处理,可使金属表面获得一层优良的润滑助层,从而显著提高棒材、管材、线材的冷拉伸性能,有效的降低模具的损耗。

二、产品性能:该反应型润滑剂,是较传统物理吸附型皂化润滑剂具有下列明显优点:1、润滑助层较为牢固,通常状态下可以一次处理连续拉拔多道次以上。

单道次延伸系数可达到1.85以上。

2、钢管润滑助层的存在,退火可减少氧化铁皮的生成量,和控制钢管的脱碳量,降低能耗。

3、显著减少模具损耗,成倍提高模具利用率。

4、加工制件光洁度高,平滑无瑕疵,提高拉延质量。

5、由于润滑程度高,设备运转负荷低,节省电流,降低成本,极大提高生产效率。

三、建槽方法:以1立方槽用量为例:1、向处理槽加入80%的水;2、升温至80℃3、加入润滑剂60—80㎏,充分搅拌溶解;4、补充水至工作液面;5、确认工作条件;四、处理条件:1、游离碱度:4.0—5.0pt2、处理温度:70—80℃3、处理时间:8—10min4、有效浓度(BN值):3—4pt五、槽液的补充和调整:随着生产过程的进行,润滑剂中的有效成分会逐渐降低,这是正常的生产消耗。

应及时补加润滑剂以保证润滑工作液的质量,通常每吨工作液补加润滑剂3~4㎏,游离碱度上升0.1pt。

六、管理指标的分析方法:1、游离碱度:用吸液管吸取80℃槽液10ml,置入250ml锥形瓶中,加2~3滴酚酞指示剂,然后用硫酸标准溶液滴定,颜色由粉色变为无色时达到终点,所用标准液的毫升数即为槽液的游离碱点数。

2、有效浓液:(BN值)取80℃槽液10 ml,置于乳汁计中,加入10 ml异丙醇指示剂,并充分搅拌。

然后,再加入开水使油层达到刻度线,读出油层上下刻度。

拉拔用干式润滑剂简介

用于制造拉丝润滑剂的碱式钙、钠、钡、锌、铝的氧化物或氢氧化物。最常用的是石灰和烧碱或纯碱,他们可直接同脂肪皂化,也可和脂肪酸中和得到。

石灰、滑石粉、硼砂等无机物在高温高压下可增加润滑膜的厚度和强度,防止钢丝与拉模熔敷粘着,又有调整润滑剂软化点的作用。

石墨、云母、二硫化钼,二硫化钨等矿物质和金属化合物,都具有层状结构的原子排列,同层内的原子间距小,结合力强,而层与层之间结合力弱,容易产生层间的滑移,由此产生良好的润滑性能。

S系、Cl系、P系有机或无机添加剂

4

固体添加剂

MoS2、石墨、云母等层状结构物质

5

无机物

消石灰、滑石、硼砂、磷酸盐、硫酸盐

6

其他添加剂

防锈剂(亚硝酸盐、苯甲酸钠等)着色剂

金属皂是脂肪酸(硬脂酸和软脂酸)与碱金属(钾、钠)或碱土金属(钙、钡、锌、镁)的化合物,可以看作室脂肪酸的盐。

用于制造拉丝润滑剂的脂肪酸,一类是天然脂肪,如牛脂、羊脂、猪油等动物油和棕榈油、棉籽油、菜籽油等植物油。另一类是合成脂肪酸和天然脂肪经氢化、磺化后的改性脂肪酸(硬化油、磺化油)。

拉拔用干式润滑剂简介

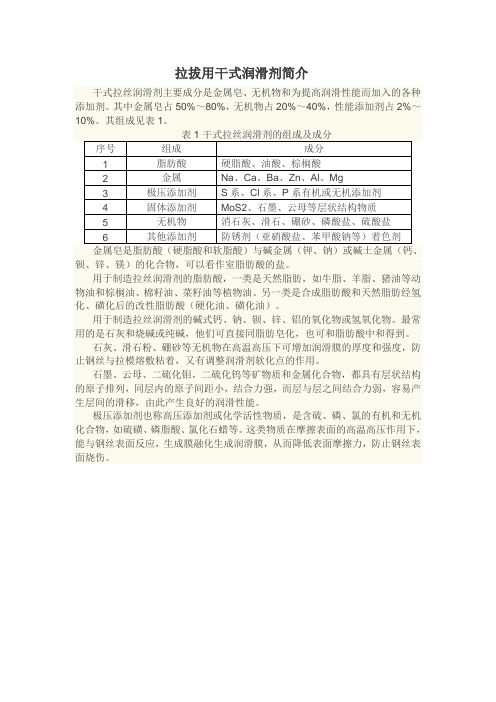

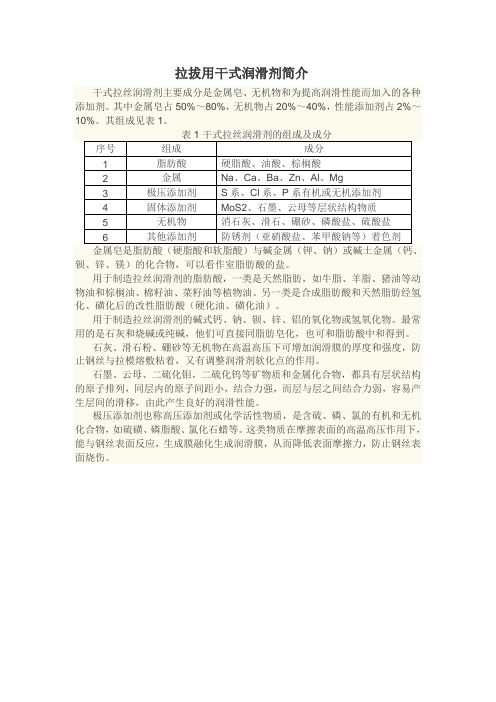

干式拉丝润滑剂主要成分是金属皂、无机物和为提高润滑性能而加入的各种添加剂。其中金属皂占50%~80%,无机物占20%~40%,性能添加剂占2%~10%。其组成见表1。

表1干式拉丝润滑剂的组成及成分

序号

组成

成分

脂肪酸

硬脂酸、油酸、棕榈酸

2

金属

拉拔用润滑剂

拉拔用润滑剂一、拉拔润滑剂性能要求通常拉拔润滑剂应满足如下要求:(1)使拉拔材料、模具及钢芯间的摩擦力减小,并使拉拔材料断面每次减小率或拉拔增长率提高,要求拉拔油黏度适当,一般根据拉拔具体条件,选用40℃时黏度9~74.8mm2/s的挤压润滑油;(2)满足高速拉拔的要求,并防止金属烧结、熔粘或抓结;(3)使抗变形性高的材料易于拉拔,并防止金属过热;(4)保证功率传达作用和液压作用,在拉模和拉拔件间起液体介质作用;(5)使拉拔产品的表面光洁程度和规格精度提高;(6)减少拉拔工具和拉模的磨损并防止损伤;(7)拉拔后易于从拉拔产品表面上除掉,并对产品热处理和退火质量无不良影响;(8)长期贮存或使用中变质慢,对人员无毒无害无恶臭。

二、拉拔润滑剂的分类拉拔润滑剂分为干式润滑剂、湿式润滑剂和油性润滑剂三大类,它们的形状、性质和使用条件各不相同,如表1所示。

表1拉拔润滑剂的分类和应用(1)干式润滑剂干式润滑剂为粉末状,使用时不与水或油调合,而是直接送到润滑面上。

在拉拔过程中干式润滑剂在压力和热的作用下软化,由粉末变成流动性的润滑膜黏附和铺展在金属表面起润滑作用。

和湿式润滑剂相比,冷却效果差,所以常辅以机械方法进行冷却。

最早使用的干式润滑剂是石灰皂液,其中硬脂酸钙、硬脂酸钡等金属皂是润滑剂。

它由油脂、脂肪酸、水和石灰在一定条件下反应制得,制备工艺不同,所得润滑剂的性能也不同。

一般石灰用量占干式润滑剂总量的45%左右。

石灰本身无润滑作用,但它可调节金属皂的软化点和作为金属皂的载体。

近年来随着拉拔速度大幅度提高,为提高润滑效果在干式润滑剂中加入滑石粉、二氧化钛、石墨、二硫化钼等固体润滑剂和含硫的极压添加剂。

(2)湿式润滑剂湿式润滑剂是膏状或油状润滑剂,其主要成分有牛油、菜籽油、豆油等动植物油;锭子油、机械油等矿物油;脂肪酸金属皂、蜡等油性剂;一些含有S、P、C1、B等元素的极压剂及表面活性剂等。

使用时将润滑剂掺水,制成均一的液体。

拉拔用干式润滑剂简介

拉拔用干式润滑剂简介

用于制造拉丝润滑剂的碱式钙、钠、钡、锌、铝的氧化物或氢氧化物。最常用的是石灰和烧碱或纯碱,他们可直接同脂肪皂化,也可和脂肪酸中和得到。

石灰、滑石粉、硼砂等无机物在高温高压下可增加润滑膜的厚度和强度,防止钢丝与拉模熔敷粘着,又有调整润滑剂软化点的作用。

石墨、云母、二硫化钼,二硫化钨等矿物质和金属化合物,都具有层状结构的原子排列,同层内的原子间距小,结合力强,而层与层之间结合力弱,容易产生层间的滑移,由此产生良好的润滑性能。

干式拉丝润滑剂主要成分是金属皂、无机物和为提高润滑性能而加入的各种添加剂。其中金属皂占50%~80%,无机物占20%~40%,性能添加剂占2%~10%。其组成见表1。

表1干式拉丝润滑剂的组成及成分

序号

组成

成分

1

脂肪酸

硬脂酸、油酸、棕榈酸

2

金属

Na、Ca、Ba、Zn、Al、Mg

3

极压添加剂

S系、Cl系、P系有机或无机添加剂

4

固体添加剂

MoS2、石墨、云、硫酸盐

6

其他添加剂

防锈剂(亚硝酸盐、苯甲酸钠等)着色剂

金属皂是脂肪酸(硬脂酸和软脂酸)与碱金属(钾、钠)或碱土金属(钙、钡、锌、镁)的化合物,可以看作室脂肪酸的盐。

用于制造拉丝润滑剂的脂肪酸,一类是天然脂肪,如牛脂、羊脂、猪油等动物油和棕榈油、棉籽油、菜籽油等植物油。另一类是合成脂肪酸和天然脂肪经氢化、磺化后的改性脂肪酸(硬化油、磺化油)。

拉拔用润滑剂

拉拔用润滑剂一、拉拔润滑剂性能要求通常拉拔润滑剂应满足如下要求:(1)使拉拔材料、模具及钢芯间的摩擦力减小,并使拉拔材料断面每次减小率或拉拔增长率提高,要求拉拔油黏度适当,一般根据拉拔具体条件,选用40℃时黏度9~74.8mm2/s的挤压润滑油;(2)满足高速拉拔的要求,并防止金属烧结、熔粘或抓结;(3)使抗变形性高的材料易于拉拔,并防止金属过热;(4)保证功率传达作用和液压作用,在拉模和拉拔件间起液体介质作用;(5)使拉拔产品的表面光洁程度和规格精度提高;(6)减少拉拔工具和拉模的磨损并防止损伤;(7)拉拔后易于从拉拔产品表面上除掉,并对产品热处理和退火质量无不良影响;(8)长期贮存或使用中变质慢,对人员无毒无害无恶臭。

二、拉拔润滑剂的分类拉拔润滑剂分为干式润滑剂、湿式润滑剂和油性润滑剂三大类,它们的形状、性质和使用条件各不相同,如表1所示。

表1拉拔润滑剂的分类和应用(1)干式润滑剂干式润滑剂为粉末状,使用时不与水或油调合,而是直接送到润滑面上。

在拉拔过程中干式润滑剂在压力和热的作用下软化,由粉末变成流动性的润滑膜黏附和铺展在金属表面起润滑作用。

和湿式润滑剂相比,冷却效果差,所以常辅以机械方法进行冷却。

最早使用的干式润滑剂是石灰皂液,其中硬脂酸钙、硬脂酸钡等金属皂是润滑剂。

它由油脂、脂肪酸、水和石灰在一定条件下反应制得,制备工艺不同,所得润滑剂的性能也不同。

一般石灰用量占干式润滑剂总量的45%左右。

石灰本身无润滑作用,但它可调节金属皂的软化点和作为金属皂的载体。

近年来随着拉拔速度大幅度提高,为提高润滑效果在干式润滑剂中加入滑石粉、二氧化钛、石墨、二硫化钼等固体润滑剂和含硫的极压添加剂。

(2)湿式润滑剂湿式润滑剂是膏状或油状润滑剂,其主要成分有牛油、菜籽油、豆油等动植物油;锭子油、机械油等矿物油;脂肪酸金属皂、蜡等油性剂;一些含有S、P、C1、B等元素的极压剂及表面活性剂等。

使用时将润滑剂掺水,制成均一的液体。

铝材螺丝孔拉拔力

铝材螺丝孔拉拔力铝材螺丝孔拉拔力引言:铝材作为一种广泛使用的材料,具有轻、强、耐腐蚀等优点,在日常生活和工业生产中得到了广泛的应用。

然而,当我们使用铝材做装配时,经常会遇到一个关键问题,那就是螺丝孔的拉拔力。

本文将详细介绍铝材螺丝孔的拉拔力原理、计算方法以及一些提高拉拔力的实用技巧,以期给读者提供全面的参考和指导。

第一部分:拉拔力原理铝材螺丝孔拉拔力是指螺纹与螺丝孔之间产生的摩擦力,在外部力的作用下,防止螺丝从螺丝孔中脱落的力量。

拉拔力的大小直接影响到装配件的可靠性和安全性。

第二部分:计算方法计算铝材螺丝孔拉拔力是非常重要的,它可以确保装配件的牢固性。

一般来说,计算螺丝孔拉拔力的公式如下:拉拔力= μ × 尼韦公式其中,μ代表螺丝孔材料与螺纹材料之间的摩擦系数,尼韦公式为螺纹的牢固性公式,包括材料的屈服强度、螺丝孔直径、螺纹长度等参数。

第三部分:提高拉拔力的实用技巧1. 合理选择螺纹规格:根据装配件的具体要求,选择合适的螺纹规格可以提高拉拔力。

通常,较粗的螺纹会产生更大的拉拔力。

2. 选用合适的润滑剂:使用润滑剂可以减少摩擦系数,从而增加拉拔力。

要根据螺纹材料的特性选择合适的润滑剂,如油脂、螺纹锁固剂等。

3. 控制螺丝孔的孔径和深度:合理控制螺丝孔的孔径和深度,确保与螺纹匹配,既避免过度紧固导致螺丝孔断裂,又能提供足够的拉拔力。

4. 加工处理:通过采取冷作硬化等加工处理方式,可以提高铝材的强度和硬度,从而增加拉拔力。

结论:铝材螺丝孔拉拔力作为装配件的关键指标之一,对于保证装配件的可靠性至关重要。

通过计算螺丝孔拉拔力、合理选用螺纹规格、使用合适的润滑剂、控制螺丝孔的孔径和深度、加工处理等实用技巧,可以有效提高拉拔力。

相信通过对拉拔力原理的理解和这些实用技巧的应用,读者能够更好地应对装配过程中的问题,提高装配件的安全性和可靠性。

拉拔试题及答案

拉拔试题及答案一、单选题(每题2分,共10分)1. 拉拔过程中,金属丝材的直径减小的原因是()。

A. 材料塑性变形B. 材料弹性变形C. 材料断裂D. 材料融化答案:A2. 拉拔过程中,润滑剂的作用是()。

A. 提高拉拔速度B. 减少摩擦C. 增加拉拔力D. 改变金属丝材的化学成分答案:B3. 下列哪项不是拉拔过程中常见的缺陷?()A. 刮伤B. 氧化C. 表面粗糙度增加D. 材料硬度增加答案:D4. 拉拔过程中,金属丝材的强度会()。

A. 增加B. 减少C. 保持不变D. 先增加后减少5. 拉拔速度对金属丝材的表面质量有影响,以下说法正确的是()。

A. 速度越快,表面质量越好B. 速度越慢,表面质量越好C. 速度对表面质量没有影响D. 速度过快或过慢都会影响表面质量答案:D二、多选题(每题3分,共15分)1. 拉拔过程中,影响金属丝材直径变化的因素包括()。

A. 拉拔速度B. 润滑剂的使用C. 拉拔模具的设计D. 材料的塑性E. 环境温度答案:A, B, C, D2. 拉拔过程中,润滑剂的类型包括()。

A. 矿物油B. 合成油C. 固体润滑剂D. 液体润滑剂E. 气体润滑剂答案:A, B, C3. 拉拔过程中,金属丝材的塑性变形可以通过以下哪些参数来描述?()A. 应力B. 应变C. 温度E. 拉拔速度答案:A, B, D4. 拉拔过程中,金属丝材的表面质量受哪些因素影响?()A. 拉拔模具的表面粗糙度B. 拉拔模具的硬度C. 拉拔速度D. 润滑剂的类型E. 材料的硬度答案:A, B, C, D5. 拉拔过程中,金属丝材的强度增加的原因可能包括()。

A. 冷作硬化B. 热处理C. 材料的塑性变形D. 材料的弹性变形E. 材料的断裂答案:A, C三、判断题(每题1分,共10分)1. 拉拔过程中,金属丝材的直径减小,长度增加。

()答案:正确2. 拉拔速度越快,金属丝材的表面质量越好。

()答案:错误3. 润滑剂在拉拔过程中可以完全消除摩擦。

丝材拉拔基础知识

丝材拉拔基础知识丝材拉拔是一种常见的金属成型工艺,用于制造丝线、丝绳等产品。

它通过将金属坯料经过一系列的加热和拉伸工序,使其横截面积减小、长度增加,从而得到所需的丝材。

我们需要准备一块金属坯料作为原材料。

这个金属坯料可以是铜、铝、钢等金属材料。

为了使金属坯料能够更容易地进行拉拔,通常会将其加热到一定的温度。

加热后的金属坯料变得柔软,更容易被拉伸。

接下来,我们需要将加热后的金属坯料送入拉拔机中进行拉拔。

拉拔机由多个辊子组成,金属坯料通过这些辊子进行拉伸。

在拉拔的过程中,金属坯料的截面积逐渐减小,长度逐渐增加。

拉拔的过程是逐级进行的,每一级的拉拔都会使金属材料的截面积减小一定比例。

通常情况下,拉拔的次数越多,金属丝的直径就越小。

而拉拔的速度和温度也会影响丝材的质量和性能。

在拉拔的过程中,需要润滑剂的辅助。

润滑剂可以减少金属材料与拉拔机辊子之间的摩擦,防止金属材料被损坏。

同时,润滑剂还能冷却金属材料,使其保持适当的温度。

拉拔完成后,金属材料会变成一根细长的丝材。

这根丝材的直径和长度可以根据需要进行调整。

丝材的表面通常会经过一些处理,如磨光、镀锌等,以增加其耐腐蚀性和美观度。

丝材拉拔是一项需要经验和技术的工艺。

操作者需要掌握合适的温度、速度和润滑剂的使用方法。

同时,拉拔机的性能和辊子的质量也会影响拉拔效果。

丝材拉拔是一项重要的金属成型工艺,广泛应用于各个行业。

它不仅可以制造丝线、丝绳等产品,还可以制造导线、电缆等电气产品。

丝材拉拔工艺的发展,为人们提供了更多的选择和便利。

通过不断改进和创新,丝材拉拔工艺将会在未来发展出更多的应用和发展空间。

钢材拉拔前的工艺流程

钢材拉拔前的工艺流程英文回答:The process of wire drawing for steel involves several steps. Let's take a look at the typical process flow:1. Wire Rod Preparation: The first step is to prepare the wire rod, which is the starting material for the wire drawing process. The wire rod is typically made from steel and comes in various diameters. It is inspected for any surface defects and cleaned if necessary.2. Annealing: In order to improve the ductility and reduce the hardness of the wire rod, it undergoes an annealing process. Annealing involves heating the wire rod to a specific temperature and then slowly cooling it down. This process helps to remove any internal stresses and make the wire rod more suitable for drawing.3. Lubrication: Before the wire rod is drawn throughthe dies, it needs to be properly lubricated. Lubrication helps reduce friction and wear during the drawing process. Various lubricants, such as oils or emulsions, are used depending on the specific requirements of the wire drawing operation.4. Drawing: The actual wire drawing process begins with pulling the wire rod through a series of dies. Dies are typically made of hard materials like tungsten carbide or diamond and have gradually decreasing diameters. As the wire rod passes through each die, its diameter is reduced while its length increases. This process is repeated multiple times until the desired wire diameter is achieved.5. Intermediate Annealing: Depending on the material and the extent of reduction in diameter, intermediate annealing may be required. Intermediate annealing helps to restore the ductility of the wire and relieve any accumulated stresses. It involves heating the wire to a specific temperature and then cooling it slowly.6. Surface Treatment: After the wire has been drawn tothe desired diameter, it may undergo additional surface treatment processes. These processes can include cleaning, pickling, or coating the wire to enhance its surface finish, corrosion resistance, or other desired properties.7. Final Inspection and Packaging: The final step inthe wire drawing process is to inspect the finished wirefor any defects or dimensional deviations. Once the wire passes the inspection, it is typically coiled and packaged for shipment to customers.中文回答:钢材拉拔前的工艺流程包括以下几个步骤:1. 钢丝材料准备,首先需要准备钢丝材料,这是钢材拉拔的起始原料。

拉拔的方案

拉拔的方案拉拔的方案引言拉拔是一种金属加工工艺,通过施加拉力和压力,使金属材料产生塑性变形和尺寸减小,从而达到改变金属材料形状和尺寸的目的。

拉拔广泛应用于金属管材、线材、棒材等制品的生产过程中。

本文将介绍拉拔的基本原理、工艺流程以及一些常用的拉拔方案。

拉拔原理拉拔的基本原理是利用金属材料的塑性变形和流变特性,通过施加拉力实现金属材料的延伸。

在拉拔过程中,金属材料会发生塑性变形,其内部晶体结构会发生重组和流动,最终使得金属材料的截面积减小,长度延伸。

拉拔过程中主要涉及到以下几个参数:1. 拉力:施加在金属材料上的拉力,控制拉拔过程的速度和力度。

2. 模具:用于控制金属材料的形状和尺寸,包括拉拔模具和引导模具。

3. 润滑剂:用于减小摩擦力,防止金属材料表面损伤和模具磨损。

4. 冷却系统:冷却金属材料,控制其温度,避免过热和质量问题。

拉拔工艺流程拉拔的工艺流程包括准备工作、拉拔操作和后处理三个阶段。

准备工作在进行拉拔之前,需要进行以下准备工作:1. 材料选择:根据要求的产品性能和使用环境选择合适的金属材料。

2. 材料处理:对原材料进行切割、热处理等工序,以提高金属材料的塑性和机械性能。

3. 模具制备:根据产品的要求,设计和制备合适的拉拔模具和引导模具。

拉拔操作拉拔操作是整个拉拔工艺的核心部分,主要包括以下步骤:1. 上料:将经过准备工作的金属材料放入拉拔机中。

2. 预拉拔:通过初始拉拔,使金属材料在引导模具中初步塑性变形。

3. 正式拉拔:根据产品的要求,通过反复拉拔,逐步减小材料截面积,实现材料的延伸和形状变化。

4. 冷却:在拉拔过程中,对金属材料进行适当的冷却,控制其温度和性能。

5. 切割:根据要求的长度,对拉拔好的金属材料进行切割。

后处理拉拔完成后,还需要进行一些后处理工作,以获得符合要求的最终产品:1. 清洗:清理拉拔产生的杂质、润滑剂等。

2. 检验:对拉拔产品进行检验,包括尺寸、形状和质量等方面。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

拉拔用润滑剂(3)

三、拉拔润滑剂的应用

一般拉拔软钢、铜、铝及其合金时,直接用拉拔润滑剂。

但拉拔硬质合金钢、不锈钢、钛、锆等材料时,则需先行造膜。

(1)棒材、线材拉拔用润滑剂

①钢的拉拔润滑钢丝拉拔时,由于存在易粘膜的危险,常常采用干膜润滑作为初始防护层。

低中碳钢丝拉拔用干拉法,润滑剂用石灰或硼砂,也可以使用一般拉拔油。

硼砂在高湿度情况下会回复结晶状态,但中等湿度时具有良好的防腐蚀性能。

如果拉丝以后不需要清除,最好用硬脂酸钙作润滑剂。

硬脂酸钙也常于硬脂酸钠、石灰一起用于软钢和中碳钢的拉拔。

需经退火处理的,必须在退火前残渣清除,否则在热处理时,残渣转变成炭化沉积物,部分沉积在金属表面上,影响拉制品质量。

②铝和铝合金的拉拔润滑铝和不锈钢相似,表面有一层易碎的氧化膜,但比不锈钢好拉得多。

铝和铝合金带材及棒材拉拔,常用钙基润滑脂和10%~30%动植物油及皂组成的润滑剂。

近年来也较多使用合成酯类油代替动植物油。

其加入量依合金的种类、拉拔尺寸及速度而定。

一般拉拔软金属时,要用含脂肪油或酯油的润滑剂,以防粘膜、烧结等不利情况的发生。

铝线拉拔,一般可由直径10mm的铝棒拉拔成铝线,此时用40℃黏度为19.8~110 mm2/s的润滑油,喷在拉模和铝棒上。

所用润滑油的黏度大小是依拉拔铝线的尺寸,拉拔速度(最高到1500m/min),拉拔直径减小比和要求的粗糙度而定。

如拉拔5~10mm直径铝线时,一般用50℃黏度为100~250 mm2/s的混合脂肪润滑油在50~65℃下循环使用;拉拔2~5mm直径铝线,用50℃黏度为30~50 mm2/s 的混合脂肪润滑油;拉拔2mm以下的细铝线,用50℃黏度为10 mm2/s左右的混合脂肪润滑油;铝线精拉用40℃时黏度为1~55 mm2/s混脂润滑油。

混脂主要包括脂肪酸及脂肪酸酯和乙烯基硬脂酸钠、烯烃丙烯酸酯等。

也有使用乳化液和乳化油膏润滑的,不过使用范围不大,使用时必须注意防止白色锈斑的产生。

拉拔铝及其合金使用的一些皂粉混合物的配方如下。

配方1

组分(质量分数)组分(质量分数)

高速机油10~15 氯代链烷烃3~4润滑脂80.8~86.8 三乙醇胺0.2

(TOCT1631-61)

配方2

组分(质量分数)组分(质量分数)

煤油65 油酸7.8硬脂酸钙20.7 三乙醇胺6.5(均为体积百分比)

配方3

组分(质量分数)组分(质量分数)

变压器油80~95 油酸5~20

配方4

组分(质量分数)组分(质量分数)

锭子油5 硫黄0.15

油酸 3 三乙醇胺0.5

适用于中等拉拔和细拉拔。

③铜和铜合金的拉拔润滑铜和铜合金的拉拔润滑剂的选择受拉拔速度、棒的直径及模具等诸多因素的影响。

一般来说,在低速拉拔棒材时使用润滑脂或高黏度润滑油,但不能含活性硫添加剂,因其易使铜表面变色。

如拉拔直径在9mm以上棒材时,可使用加有5%菜籽油和油酸的40℃黏度为100 mm2/s 的润滑油,也可用5%~6%脂肪皂的乳化液。

棒材直径9mm以下,可使用含油酸钠、硬脂酸钠等的5%~10%的水基润滑液,或含皂基脂肪3%的乳化液(保持50~60℃)。

拉拔直径0.6mm以下的铜丝时,可用加入脂肪和乳化剂的发酵酜糖,而含水97%左右的皂液使用最广。

对于高速拉拔,几乎广泛使用水基润滑剂,高皂/低脂肪乳化液(游离脂肪含量小于1%)属阴离子型乳化液。

但当水质较硬和有铜粉存在时,因会形成铜皂而受破坏。

掺合非离子型乳化剂,可增加乳化液的稳定性。

乳化液pH值一般应保持在8~9.5。

有时为进一步提高加工质量,可加入适量的极压添加剂。

近年发展的高速拉丝生产线,对润滑液提出更高的要求,如要求适宜的润滑性,以减少磨损,有助于模具寿命的提高;具有良好的清洗性,以避免铜粉粘在模具周围而造成磨损;要有良好的冷却效果和较长的使用周期,从而保证拉丝质量和高的生产效率。

目前,开发具有上述良好综合性能的高速拉丝润滑冷却剂,是进一步提高拉丝技术所迫切要求的。

(2)管材拉拔用润滑剂钢管的拉拔,一般先将坯管进行酸洗以除去氧化皮,然后经磷化-皂化表面预处理,使形成的润滑膜能满足拉拔工艺的要求,良好的润滑状态对管材质量、模具寿命及生产效率都有很大影响。

无缝钢管是采用穿孔热轧工艺生产的,穿孔的中芯棒需用润滑剂润滑,使用的润滑剂主要成分有石墨、金属粉、油脂、添加剂和水。

管径在40mm以下的不锈钢管采用冷拔加工,使用石灰粉拌和的润滑脂润滑,冷拔前抹于钢管外壁,烘干后进行冷拔。

铝管冷拔一般用100℃黏度为27~32 mm2/s的高黏度润滑油或聚异丁烯油,有时还要加入适量(约10%~30%)的油性抗磨剂、极压抗磨剂和抗氧化剂。

高速拉拔小直径铝管时,用100℃黏度为10 mm2/s 左右的添加有摩擦缓和剂和耐负荷剂的润滑油。

实践证明二硫磷酸锌酯具有以上两种性能。

拉拔时将润滑剂喷涂在拉模和空心轴及球体上。

拉拔后的材料需要用溶剂冲洗除去油污。

100℃黏度为200 mm2/s 的聚异丁烯,由于在使用中高温分解为气体,而使油污现象大大减少,并可免除溶剂清洗的麻烦,因为得到了广泛的应用。

一般拉拔铝管的粗糙度受润滑油的黏度、拉拔速度和模具几何体等因素的影响。

为保持铝管光亮,应使用100℃时黏度为7~8 mm2/s的低黏度油。

铝管拉拔也可用石蜡润滑剂,就是把管坯料浸入溶剂稀释的石蜡溶液或乳化液中,浸泡后进行拉拔。

这样可连续三次拉拔而不必再涂润滑剂,而且用石蜡润滑拉拔的铝管清洁。

铜管拉拔有直线拉伸和圆盘拉伸两种工艺。

圆盘拉伸具有拉料长、速度高(可达1200m/min)的优点,而对润滑剂的要求也高,如电冰箱用的制冷铜管要求内外表面清洁度均好。

如果润滑油含残碳多,在退火处理时,就会出现铜表面发黑的现象。

铜管拉拔早期多使用矿物油或植物油为主的油基润滑剂,但存在污染环境易产生油斑等缺点,目前多使用水基润滑剂。

以脂肪酸皂为主要成分的水基润滑剂有较好的综合性能,得到广泛应用。

在铜及铜合金的拉拔过程中,预先将管料浸入由皂和动植物油组成的水基润滑剂中,管料和心轴周围用含5%~10%的皂基动植物油的水基混合液润滑。