中碳钢---球化组织判定等级

钢的含碳量分级标准

我国多年来沿用的是以钢的含碳量作为分级的标准。

表1列出铸造碳钢的国家标准中,关于钢的牌号,化学成份和机械性能的要求,牌号中的“ZG”表示铸钢,其后的数字表示钢中碳的重量分数的公称值,以万分之几表示。

铸造碳钢依其杂质元素磷和硫含量的高低而分为三级,磷和硫单项质量分数各低于0.04%的特质(Ⅰ级)钢;低于0.05%的优质(Ⅱ级)钢.低于0.06%的为普通(Ⅲ级)钢。

表1 铸造碳钢的牌号、化学成分及机械性能钢号化学成分机械性能Wc×100 WMn×100 WSi×100 σb/MPaσs/MPaσb/MPaΨX100 aK(CVN)/(105J/m2)ZG15 0.12-0.22 0.35-0.65 0.20-0.45 400 200 25 40 6.0ZG25 0.22-0.32 0.50-0.80 0.20-0.45 450 240 20 32 4.5ZG35 0.32-0.42 0.50-0.80 0.20-0.45 500 280 16 25 3.5ZG45 0.42-0.52 0.50-0.80 0.20-0.45 580 320 12 20 3.0ZG55 0.52-0.62 0.50-0.80 0.20-0.45 650 350 10 18 2.0一般工程用铸造碳钢的标准(GB5676-85)将铸造碳钢按照室温下的机械性能分为5个牌号,即ZG200-400、ZG230-450、ZG270-500、ZG310-570和ZG340-640.对钢中的基本化学成分只规定其质量分数的上限,对钢中残余合金元素的限制比较宽。

2铸造低合金钢2.1 通用铸造低合金钢系列钢种在机械制造中,通用的铸造低合金钢主要包括锰系、铬系和镍系三个系列。

这些系列钢种是在铸造碳钢的成分基础上进行合金化,并通过相就的热处理,以获得比铸造钢更高的常温机械性能的。

1)锰系低合金钢以锰作为主要合金化元素,而以硅、钼等作为辅助强化元素,构成锰钢、锰硅钢、锰硅铬钢和锰钼钢。

各种材料金相组织参考标准

钢材金相检验标准(1) 低倍检验1 GB/T 226-1991 钢的低倍组织及缺陷酸蚀检验法2 GB/T 1979-2001 结构钢低倍组织缺陷评级图3 GB/T 4236-1984 钢的硫印检验方法4 GB/T 1814-1979 钢材断口检验法5 GB/T 2971-1982 碳素钢和低合金钢断口检验方法6 YB/T 731-19870 塔型车削发纹检验法7 YB/T 4002-1992 连铸钢方坯低倍组织缺陷评级图8 YB/T 4003-1991 连铸钢板坯缺陷硫印评级图9 YB/T 4061-1991 铁路机车、车轴用车轴(含硫印缺陷评级图)10 CB/T 3380-1991 船用钢材焊接接头宏观组织缺陷酸蚀试验法(2) 基础标准1 GB/T/T13298-91 金属显微组织检验方法2 GB/T224-1987 钢的脱碳层深度测定法3 GB/T10561-1988 钢中非金属夹杂物显微评定方法4 GB/T 6394-2002 金属平均晶粒度测定方法5 GB/T/T13299-1991 钢的显微组织(游离渗碳体、带状组织及魏氏组织)评定方法6 GB/T/T13302-1991 钢中石黑碳显微评定方法7 GB/T4335-1984 低碳钢冷轧薄板铁素体晶粒度测定法8 JB/T/T5074-1991 低、中碳钢球化体评级9 ZBJ36016-1990 中碳钢与中碳合金结构钢马氏体等级10 DL/T 652-1998 金相复型技术工艺导则(3) 不锈钢1 GB/T6401-86 铁素体奥氏体型双相不锈钢α-相面积含量金相测定法2 GB/T1223-75 不锈耐酸钢晶间腐蚀倾向试验方3 GB/T1954-80 铬镍奥氏体不锈钢焊缝铁素体含量测量方法4 GB/T/T13305-91 奥氏体不锈钢中α-相面积含量金相测定法(4) 铸钢1 GB/T8493-87 一般工程用铸造碳钢金相2 TB/T/T2451-93 铸钢中非金属夹杂物金相检验3 TB/T/T2450-93 ZG230-450铸钢金相检验4 GB/T/T13925-92 高锰钢铸件金相5 GB/T5680-85 高锰钢铸件技术条件(含金相组织检验)6 YB/T/T036.4-92 冶金设备制造通用技术条件高锰钢铸件(高锰钢金相组织检验)7 JB/T/GQ0614-88 熔模铸钢ZG310-570正火组织金相检验(5) 化学热处理及感应淬火1 GB/T11354-89 钢铁零件渗氮层深度测定和金相组织检验2 GB/T9450-88 钢件渗碳淬火有效硬化层深度的测定和校核3 QCn29018-91 汽车碳氮共渗齿轮金相检验4 JB/T4154-85 25MnTiBXt钢碳氮共渗齿轮金相检验标准5 NJ251-81 20MnTiBRe钢渗碳齿轮金相组织检验6 ZB/T04001-88 汽车渗碳齿轮金相检验7 TB/T/T2254-91 机车牵引用渗碳淬硬齿轮金相检验8 JB/T/T6141.1-92 重载齿轮渗碳层球化处理后金相检验9 JB/T/T6141.3-92 重载齿轮渗碳金相检验10 JB/T/T6141.4-92 重载齿轮渗碳表面碳含量金相判别法11 GB/T5617-85 钢的感应淬火或火焰淬火有效硬化层深度的测定12 GB/T9451-88 钢件薄表面总硬化层深度或有效硬化层深度的测定13 ZB/J36009-88 钢件感应淬火金相检验14 ZB/J36010-88 珠光体球墨铸铁零件感应淬火金相检验15 NJ304-83 渗碳齿轮感应加热淬火金相检验16 JB/T2641-79 汽车感应淬火零件金相检验17 CB/T3385-91 钢铁零件渗氮层深度测定方法(6) 轴承钢1. YJZ84 高碳铬轴承钢(含酸浸低倍组织、非金属夹杂物、显微孔隙、退火组织、碳化物不均匀性、碳化物带状、碳化物液析评级图)2. GB/T9-68 铬轴承钢技术条件(含低倍缺陷、非金属夹杂物、退火组织、碳化物网状、碳化物液析评级图)3 GB/T3086-82 高碳铬不锈轴承钢技术条件(含酸浸低倍组织、火组织、共晶碳化物不均匀度、非金属夹杂物、微孔隙评级图)4 YB/T688-76 高温轴承钢Cr4Mo4V技术条件(含碳化物不均匀度评级图)5 JB/T1255-91 高碳铬轴承钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、碳化物网状、断口评级图)6 ZB/J36001-86 滚动轴承零件渗碳热处理质量标准(含粗大碳化物、渗碳表面层淬回火组织、心部组织、网状碳化物评级图)7 JB/T1460-92 高碳铬不锈钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、断口评级图)8 JB/T2850-92 Cr4Mo4V高温轴承钢滚动轴承零件热处理技术条件(含淬火组织、淬回火组织评级图)9 JB/T/T6366-92 55SiMoV A钢滚动轴承零件热处理技术条件(含退火组织、淬回火组织、渗碳淬回火组织评级图)(7) 工具钢1 GB/T1298-77 碳素工具钢技术条件(含珠光体组织、网状碳化物评级图)2 GB/T1299-85 合金工具钢技术条件(含珠光体组织、网状碳化物、共晶碳化物不均匀)3 YB/T12-77 高速工具钢技术条件(含低倍碳化物剥落、共晶碳化物不均匀度评级图)4 ZB/J36003-87 工具热处理金相检验标准5 GB/T4462-84 高速工具钢大块碳化物评级图(8) 零部件专用标准1 GB/T/T13320-91 钢质模锻件金相组织评级图及评定方法2 ZB/J18004-89 传动用精密滚子链和套筒链零件金相检验3 ZB/J26001-88 60Si2Mn钢螺旋弹簧金相检验4 ZB/J94007-88 柴油机喷嘴偶件、喷油泵柱塞偶件、喷油泵出油阀偶件金相检验5 JB/T3782-84 汽车钢板弹簧金相检验标准6 NJ309-83 内燃机连杆螺柱金相检验标准7 NJ326-84 内燃机活塞销金相检验标准8 JB/T/T6720-93 内燃机排气门金相检验标准9 JB/T/NQ180-88 内燃机气门座金相检验10 JB/T/GQ1050-84 45、40Cr钢淬火马氏体金相检验11 JB/T/GQ1148-89 机床用40Cr钢调质组织金相检验12 JB/T/GQ·T1150-89 机床用38CrMoAl钢验收技术条件及调质后金相检验13 JB/T/GQ·T1151-89 机床用45钢调质组织金相检验14 NJ396-86 低淬透性含钛优质碳素结构钢齿轮金相检验15 JB/T/T5664-91 重载齿轮失效判据16 CJ/T 31-1999 液化石油气钢瓶金相组织评定。

关于低、中碳钢带状组织评级标准的探讨

SQHI%UUYUA# 中 要 求 评 定 钢 中 带 状 组 织 时(!) "要根据铁素体带数量"并考虑铁素体带 贯穿视场的程度&连续性和铁素体带的宽度确 定带状组织的级别' 评级时应选择检验面上各 视场中最严重视场于评级图谱进行对比评级'

SQHI#%!$$ 中要 求 评 定 珠 光 体 钢 中 的 带 状组织(%) "要根据带状铁素体数量增加"并考 虑带状贯穿视场的程度&连续性和变形铁素体 晶粒多少的原则确定' ;=J<评级系列划分

的具体划分见表 #' 分析两个标准对带状组织 评级图谱的划分"其区别主要体现在含碳量的 划分 上" SQHI%UUYUA# 主 要 评 价 含 碳 量 " ^ "AW"]范围内的钢"划分系列等级为 (^+的 T 级"较 SQHI#%!$$ 含碳量 " ^"AT"]要大"(^ @的 % 个等级划分更细致' 具体系列等级均分 为 W 个级别"评级表示方法及级别可半级评价' 在对每个级别的描述中"(系列两标准描述基 本上相同%SQHI#%!$$ 中 Q系列和 @系列描述 基本一致"主要表征铁素体和珠光体带"而 SQH I%UUYUA# 在其它系列上的描述上将珠光体修 改为第二类组织"增宽了组织特征"更适用于现 在存在非平衡状态的热轧板组织"各级别描述 见表 !'

&&随着梅山基地碳钢系列产品的不断扩展" 很多应用于精冲&冲压成型件的钢种在产品组 织检验中"需要关注带状组织"其作为一种钢中 缺陷组织"被列为这些钢种组织检验的重要指 标之一'

火力发电厂常用金属材料组织老化评级标准

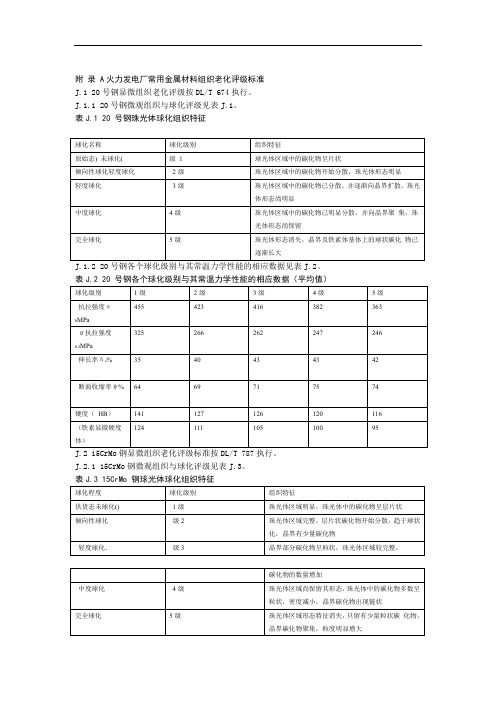

附录 A火力发电厂常用金属材料组织老化评级标准J.1 20号钢显微组织老化评级按DL/T 674执行。

J.1.1 20号钢微观组织与球化评级见表J.1。

表J.1 20 号钢珠光体球化组织特征J.1.2 20号钢各个球化级别与其常温力学性能的相应数据见表J.2。

表J.2 20 号钢各个球化级别与其常温力学性能的相应数据(平均值)J.2 15CrMo钢显微组织老化评级标准按DL/T 787执行。

J.2.1 15CrMo钢微观组织与球化评级见表J.3。

表J.3 15CrMo 钢球光体球化组织特征J.2.2 15CrMo钢各个球化级别与其常温力学性能的相应数据见表J.4。

表J.4 15CrMo钢各个球化级别与其常温力学性能的相应数据(平均值)J.3 12Cr1MoV钢显微组织老化评级标准按DL/T 773执行。

J.3.1 12Cr1MoV钢微观组织与球化评级见表J.5和表J.6。

显微组织按球化程度分为5级,其中铁素体加珠光体球化组织特征见表J.5,铁素体加贝氏体或贝氏体球化组织特征见表J.6。

表J.5 12Cr1MoV钢铁素体加珠光体球化组织特征象。

表J.6 12Cr1MoV钢铁素体加贝氏体或贝氏体球化组织特征J.4 2.25Cr-1Mo(P22/12Cr2MoG)钢显微组织老化评级标准按DL/T 999执行。

J.4.1 2.25Cr-1Mo(P22/12Cr2MoG)钢微观组织与球化评级见表J.7。

表J.7 2.25Cr-1Mo(P22/12Cr2MoG)钢球化组织特征J.4.2 10CrMo910钢球化与常温、高温短时力学性能对应关系见表J.8表J.8 10CrMo910钢球化与常温、高温短时力学性能对应关系J.5 18Cr-8Ni系列奥氏体不锈钢锅炉管显微组织老化评级标准按DL/T 1422执行。

J.5.1本规程规定了18Cr-8Ni系列钢(07Cr19Ni10、07Cr19Ni11Ti、07Cr18Ni11Nb、08Cr18Ni11NbFG及与其成分相近牌号的钢种)制造的过热器和再热器管在高温服役后组织老化程度的等级评定。

压力容器用钢常见金相组织以及钢的分类

压力容器用钢常见金相组织以及钢的分类锅炉压力容器用钢常见金相组织和性能1.奥氏体A[Feγ(C)]奥氏体是碳在γ-Fe中的固熔体,在合金钢中是碳和合金元素熔解在γ-Fe中的固溶体。

奥氏体塑性很高,硬度和屈服点较低,布氏硬度值一般为170~220HB,是钢中比容最小的组织。

奥氏体在1147℃时可溶解碳为2.11%,在727℃时可溶解碳为0.77%。

奥氏体仍然保持γ-Fe的面心立方晶格,在金相组织中呈现为规则的多边形。

2.铁素体F [Feα(C)]铁素体是碳与合金元素溶解在α-Fe中的固溶体。

铁素体性能接近钝铁,硬度低(约为80~100HB),塑性好。

固溶有合金元素的铁素体能提高钢的强度和硬度。

在727℃时,碳在铁素体中溶解为0.022%,在常温下含碳量为0.008%。

铁素体仍然保持α-Fe的体心立方晶格,在金相组织中具有典型纯金属的多面体金相特征。

3.渗碳体 [Fe3C]渗碳体是铁和碳的化合物,又称碳化铁,常温下铁碳合金中碳大部分以渗碳体存在。

根据铁—碳平衡图,渗碳体可分为:一次渗碳体,是沿CD线由液体中结晶析出,多呈柱状。

二次渗碳体是从γ-固溶体中沿ES线析出的,多以白色网状出现。

三次渗碳体是从α-固溶体中沿PQ线析出的,多以白色网状出现。

渗碳体在低温下有弱磁性,高于217℃磁性消失。

渗碳体的熔化温度约为1600℃,含碳量为6.67%,硬度很高(约为>700HB),脆性很大,塑性近乎于零。

4.珠光体P珠光体是铁素体和渗碳体的混合物,是含碳量为0.77%的碳钢共析转变的产物,由铁素体和渗碳体相间排列的片层状组织。

珠光体的片间距取决于奥氏体分解时的过冷度,过冷度越大形成的珠光体片间距越小。

按片间距的大小,又可分为珠光体、索氏体和屈氏体。

由于它们没有本质上的区别,统称为珠光体。

粗片状珠光体,是奥氏体在650~700℃高温分解的产物,硬度约为190~230HB,用一般金相显微镜(500倍以下)能分辩Fe3C片。

三角试块看球化标准

三角试块看球化标准

三角试块是用于检测球墨铸铁件球化质量的一种工具,通过观察三角试块上的金相组织,可以判断球墨铸铁件的球化程度。

球化标准通常包括以下几个方面:

1. 球化率:球化率是指球墨铸铁件中球墨的体积分数,通常要求球化率在80%以上。

2. 石墨大小:石墨大小是指球墨铸铁件中石墨颗粒的大小,通常要求石墨大小在6 级以上。

3. 珠光体含量:珠光体含量是指球墨铸铁件中珠光体的体积分数,通常要求珠光体含量在20%以下。

4. 渗碳体含量:渗碳体含量是指球墨铸铁件中渗碳体的体积分数,通常要求渗碳体含量在2%以下。

通过观察三角试块上的金相组织,可以判断球墨铸铁件的球化程度是否符合标准。

如果球化程度不符合标准,需要采取相应的措施进行改进。

钢材球化退火处理及碳化物球化程度评估介绍

鋼材球化退火處理及碳化物球化程度評估介紹許傳宗金屬工業研究發展中心檢測技術發展組摘要棒鋼(直徑14mm以上者稱之)及線材(直徑14mm以下者稱之)係以小鋼胚為原料,經加熱軋延後製作成盤元,並依客戶的要求,再經不同線徑抽線加工、退火處理後供應下游業者作為生產原料,而主要的下游市場則為鋼線鋼纜、螺絲及螺帽等。

其中當盤元加工製作螺絲時,由於易造成破裂現象,因此須經球化退火處理將盤元中之碳化物予以球化,藉以提升延展性,降低硬度以利後續加工處理。

由此可知,球化退火處理乃是螺絲業常用的熱處理方法之一,因此本文特針對鋼材球化退火處理及碳化物球化程度評估作一簡單介紹,以期能對工業界有所裨益。

一、球化退火之簡介球化退火(Spheroidizing Annealing)係指將鋼材中之層狀或網狀碳化物,經加熱至適當溫度後,使其成為球狀化的一種熱處理方法,特別是高碳的工具鋼更是需要進行此退火熱處理,而其經球化退火處理後的顯微組織如圖1所示。

一般而言,球化退火處理的主要目的有二:其一為提高高碳鋼的延展性,並降低加工抵抗性使其後續之切削加工或塑性加工易於進行;其二作為工具鋼的淬火前處理,使淬火後的碳化物組織分佈均勻,進而防止淬裂或變形的發生,同時提高淬火後的韌性與硬度。

值得一提的是,所謂的「碳化物」係指高碳鋼中之Fe 3C 組織;工具鋼中之M 23C 6、M 7C 3及M 3C 等組織;高速鋼中之M 23C 6、M 6C 及MC 等組織;軸承鋼中之M 23C 6、M 6C 及M 3C 等組織。

圖1. 1.2%C 碳鋼之球狀碳化物顯微組織圖二、球化退火之方法如2圖所示為各種球化退火的操作方法,至於要採用何種操作方法,主要係根據鋼材種類、冷加工程度及球狀化程度等來加以判定。

時 間溫度圖2. 球化退火之操作方法示意圖1.長時間加熱法(A1下方的加熱):此法乃是將鋼材加熱至A1下方的溫度範圍(約650~700℃),然後長時間保溫後徐冷,如圖2(a)所示。

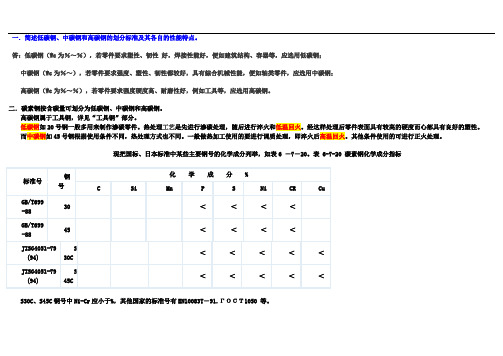

碳钢的划分标准

一.简述低碳钢、中碳钢和高碳钢的划分标准及其各自的性能特点。

答:低碳钢(Wc为%~%),若零件要求塑性、韧性好,焊接性能好,便如建筑结构、容器等,应选用低碳钢;中碳钢(Wc为%~),若零件要求强度、塑性、韧性都较好,具有综合机械性能,便如轴类零件,应选用中碳钢;高碳钢(Wc为%~%),若零件要求强度硬度高、耐磨性好,例如工具等,应选用高碳钢。

二.碳素钢按含碳量可划分为低碳钢、中碳钢和高碳钢。

高碳钢属于工具钢,详见“工具钢”部分。

低碳钢如20号钢一般多用来制作渗碳零件。

热处理工艺是先进行渗碳处理,随后进行淬火和低温回火。

经这样处理后零件表面具有较高的硬度而心部具有良好的塑性。

而中碳钢如45号钢根据使用条件不同,热处理方式也不同。

一般做热加工使用的要进行调质处理,即淬火后高温回火。

其他条件使用的可进行正火处理。

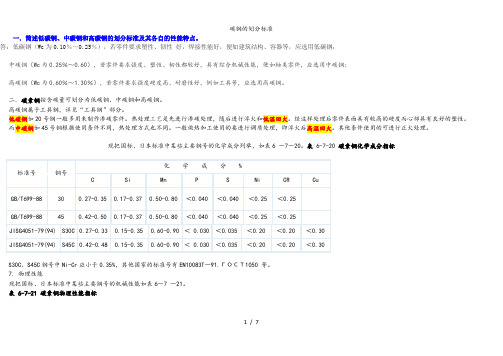

现把国标、日本标准中某些主要钢号的化学成分列举,如表6 ―7―20。

表 6-7-20 碳素钢化学成分指标S30C、S45C钢号中Ni-Cr应小于%,其他国家的标准号有EN10083T―91.ГОСТ1050 等。

7. 物理性能现把国标、日本标准中某些主要钢号的机械性能如表6―7 ―21。

表 6-7-21 碳素钢物理性能指标三.高碳钢、低碳钢、中碳钢的划分标准是什么钢是钢材含碳量在%%之间的铁碳合金。

为了保证其韧性和塑性,含碳量一般不超过%。

钢的主要元素除铁、碳外,还有硅、锰、硫、磷等。

钢的分类方法多种钢材多样,其主要方法有如下3种:1、钢材按品质分类(1) 普通钢(P≤%,S≤%)(2) 优钢材质钢(P、S均≤%)(3) 高级优质钢(P≤%,S≤%)2.、按化学成份分类(1) 碳素钢:钢材a.低碳钢(C≤%);b.中碳钢(C≤~%);c.高碳钢(C≤%)。

(2) 合金钢:a.低合金钢(合金元素总含量≤5%);b.中合金钢(合金元素总含量>5~10%);c.高合金钢(合金元素总含量>10%)。

3.按钢的用途分类分为两类:碳素结构钢,主要用于制造各种工程构件和机械零件;碳素工具钢,主要用于制造各种工具、量具和模具等。

钢材球化退火处理及碳化物球化程度评估介绍

钢材球化退火处理及碳化物球化程度评估介绍许传宗金属工业研究发展中心检测技术发展组摘要棒钢(直径14mm以上者称之)及线材(直径14mm以下者称之)系以小钢胚为原料,经加热轧延后制作成盘元,并依客户的要求,再经不同线径抽线加工、退火处理后供应下游业者作为生产原料,而主要的下游市场则为钢线钢缆、螺丝及螺帽等。

其中当盘元加工制作螺丝时,由于易造成破裂现象,因此须经球化退火处理将盘元中之碳化物予以球化,藉以提升延展性,降低硬度以利后续加工处理。

由此可知,球化退火处理乃是螺丝业常用的热处理方法之一,因此本文特针对钢材球化退火处理及碳化物球化程度评估作一简单介绍,以期能对工业界有所裨益。

一、球化退火之简介球化退火(Spheroidizing Annealing)系指将钢材中之层状或网状碳化物,经加热至适当温度后,使其成为球状化的一种热处理方法,特别是高碳的工具钢更是需要进行此退火热处理,而其经球化退火处理后的显微组织如图1所示。

一般而言,球化退火处理的主要目的有二:其一为提高高碳钢的延展性,并降低加工抵抗性使其后续之切削加工或塑性加工易于进行;其二作为工具钢的淬火前处理,使淬火后的碳化物组织分布均匀,进而防止淬裂或变形的发生,同时提高淬火后的韧性与硬度。

值得一提的是,所谓的「碳化物」系指高碳钢中之Fe3C组织;工具钢中之M23C6、M7C3及M3C等组织;高速钢中之M23C6、M6C及MC等组织;轴承钢中之M23C6、M6C及M3C等组织。

图1.1.2%C碳钢之球状碳化物显微组织图二、球化退火之方法如2图所示为各种球化退火的操作方法,至于要采用何种操作方法,主要系根据钢材种类、冷加工程度及球状化程度等来加以判定。

時 間溫度图2.球化退火之操作方法示意图1.长时间加热法(A 1下方的加热):此法乃是将钢材加热至A 1下方的温度范围(约650~700℃),然后长时间保温后徐冷,如图2(a)所示。

此法较适用于淬火钢材及冷加工钢材,但粗大的网状碳化物不易采用此法予以球化。

mnbw火电厂用20号钢珠光体球化评级标准fudb

中华人民共和国电力行业标准火电厂用20号钢珠光体球化评级标准DL/T674—1999The gradational standard of spherular pearlitefor carbon steel No.20 used in fossil power plant中华人民共和国国家经济贸易委员会1999-08-02批准1999-10-01实施前言本标准是根据原电力工业部1995年电力行业标准计划项目(技综[1995]44号文)的安排制订的。

制订本标准的目的,是为了保证火力发电厂金属技术监督范围内的各种碳钢部件的运行安全。

碳素钢系列在电力工业中有着广泛的应用,而该系列中的20号钢,更是电站锅炉许多重要部件的主要用材。

按GB 3087标准供货的20号钢无缝钢管用于制造低、中压锅炉管件,按GB 5310标准供货的20G 无缝钢管用于制造高压和更高蒸汽参数的锅炉管件。

一般来说,20号钢主要用于壁温不超过450℃的锅炉受热面管、蒸汽管道和集箱。

国外锅炉管件材料中,与按GB 5310标准供货的20G钢管相类似的主要有德国的St45.8/Ⅲ和日本的STB42钢管。

美国用SA106B作锅炉联箱和管道,用SA210A-1作水冷壁、过热器及再热器管。

20号钢在高温长期使用过程中,其组织中的珠光体会发生球化现象,即珠光体中的渗碳体(碳化物)形态由最初的层片状逐渐转变成球状,材料的力学性能也随之下降。

球化现象的产生是因为层片状渗碳体的表面能较高,它总是要向能量低的球状渗碳体形状转变。

在常温下,由于原子的扩散速度非常缓慢,即使使用很长时间,也不易觉察到这种转变过程。

随着温度的提高,原子扩散速度加快,球化过程就变得明显,性能渐趋劣化。

因此,长期以来20号钢组织中的珠光体球化程度常被广泛地用作使用可靠性的评定判据之一。

本标准的附录A、附录B都是标准的附录。

本标准的附录C、附录D、附录E、附录F、附录G都是提示的附录。

碳钢的划分标准

一.简述低碳钢、中碳钢和高碳钢的划分标准及其各自的性能特点。

答:低碳钢(Wc为%~%),若零件要求塑性、韧性好,焊接性能好,便如建筑结构、容器等,应选用低碳钢;中碳钢(Wc为%~),若零件要求强度、塑性、韧性都较好,具有综合机械性能,便如轴类零件,应选用中碳钢;高碳钢(Wc为%~%),若零件要求强度硬度高、耐磨性好,例如工具等,应选用高碳钢。

二.碳素钢按含碳量可划分为低碳钢、中碳钢和高碳钢。

高碳钢属于工具钢,详见“工具钢”部分。

低碳钢如20号钢一般多用来制作渗碳零件。

热处理工艺是先进行渗碳处理,随后进行淬火和低温回火。

经这样处理后零件表面具有较高的硬度而心部具有良好的塑性。

而中碳钢如45号钢根据使用条件不同,热处理方式也不同。

一般做热加工使用的要进行调质处理,即淬火后高温回火。

其他条件使用的可进行正火处理。

现把国标、日本标准中某些主要钢号的化学成分列举,如表6 ―7―20。

表6-7-20 碳素钢化学成分指标1S30C、S45C钢号中Ni-Cr应小于%,其他国家的标准号有EN10083T―91.ГОСТ1050 等。

7. 物理性能现把国标、日本标准中某些主要钢号的机械性能如表6―7 ―21。

表 6-7-21 碳素钢物理性能指标2三.高碳钢、低碳钢、中碳钢的划分标准是什么钢是钢材含碳量在%%之间的铁碳合金。

为了保证其韧性和塑性,含碳量一般不超过%。

钢的主要元素除铁、碳外,还有硅、锰、硫、磷等。

钢的分类方法多种钢材多样,其主要方法有如下3种:1、钢材按品质分类(1) 普通钢(P≤%,S≤%)(2) 优钢材质钢(P、S均≤%)(3) 高级优质钢(P≤%,S≤%)2.、按化学成份分类(1) 碳素钢:钢材a.低碳钢(C≤%);b.中碳钢(C≤~%);c.高碳钢(C≤%)。

3(2) 合金钢:a.低合金钢(合金元素总含量≤5%);b.中合金钢(合金元素总含量>5~10%);c.高合金钢(合金元素总含量>10%)。

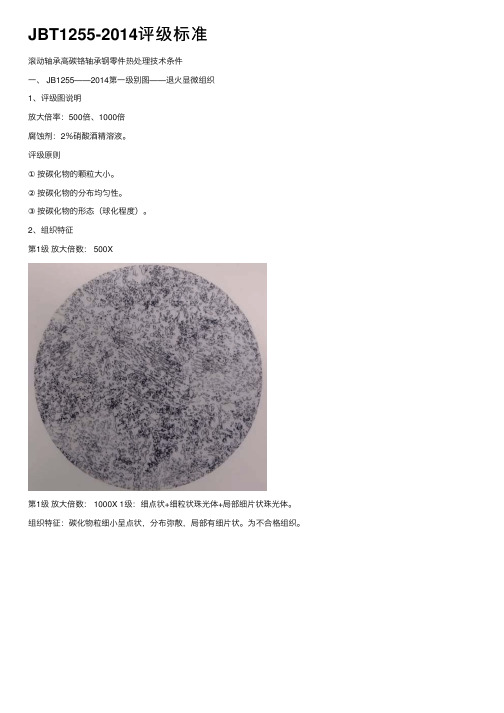

JBT1255-2014评级标准

JBT1255-2014评级标准滚动轴承⾼碳铬轴承钢零件热处理技术条件⼀、 JB1255——2014第⼀级别图——退⽕显微组织1、评级图说明放⼤倍率:500倍、1000倍腐蚀剂:2%硝酸酒精溶液。

评级原则①按碳化物的颗粒⼤⼩。

②按碳化物的分布均匀性。

③按碳化物的形态(球化程度)。

2、组织特征第1级放⼤倍数: 500X第1级放⼤倍数: 1000X 1级:细点状+细粒状珠光体+局部细⽚状珠光体。

组织特征:碳化物粒细⼩呈点状,分布弥散,局部有细⽚状。

为不合格组织。

第2级放⼤倍数: 500X第2级放⼤倍数:1000X 2级:点状珠光体+细粒状珠光体组织。

组织特征:碳化物颗粒细⼩呈点状和细粒状,园度好,分布均匀。

为优良的合格组织。

第3级放⼤倍数: 500X第3级放⼤倍数: 1000X 3级:球状珠光体组织。

组织特征:碳化物颗粒⼤于2级,球化完全,分布均匀,为良好的合格组。

第4级放⼤倍数: 500X第4级放⼤倍数: 1000X 4级:球状珠光体组织。

组织特征:碳化物颗粒较粗,场均性较差,碳化物分布不均,有的区域密集,有的区域稀少,为合格组织。

上述2、3、4级退⽕组织属正常⼯艺情况下形成。

GCr15、ZGCr15钢硬度应在HB179-207范围内,GCr15SiMn、zGCr15SiMn钢硬度应在179-217范围内。

第5级放⼤倍数: 500X第5级放⼤倍数: 1000X 5级:不均匀的粗粒状珠光体+⽚状珠光体。

组织特征:碳化物颗粒⼤⼩不均,部分区域出现明晰⽚状珠光体,约占视场总⾯积的11.8%,为不合格组织。

⼆、 JB1255——2014第⼆级别图——淬回⽕显微组织1、评级图说明放⼤倍数:500倍、1000倍腐蚀剂:4%硝酸酒精溶液。

2、评级原则①按马⽒体粗细程度和残留奥⽒体数量。

②按残留碳化物数量多少和颗粒⼤⼩。

③按屈⽒体组织的形状、⼤⼩和数量。

3、组织特征:第1级放⼤倍数: 500X第1级放⼤倍数: 1000X1级:隐晶马⽒体+较多的残留碳化物+残留奥⽒体。

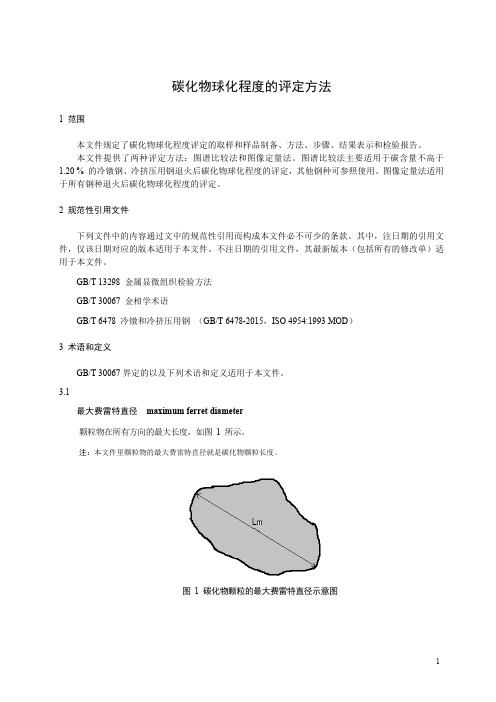

碳化物球化程度的评定方法-最新国标

碳化物球化程度的评定方法1范围本文件规定了碳化物球化程度评定的取样和样品制备、方法、步骤、结果表示和检验报告。

本文件提供了两种评定方法:图谱比较法和图像定量法。

图谱比较法主要适用于碳含量不高于1.20%的冷镦钢、冷挤压用钢退火后碳化物球化程度的评定,其他钢种可参照使用。

图像定量法适用于所有钢种退火后碳化物球化程度的评定。

2规范性引用文件下列文件中的内容通过文中的规范性引用而构成本文件必不可少的条款。

其中,注日期的引用文件,仅该日期对应的版本适用于本文件。

不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T13298金属显微组织检验方法GB/T30067金相学术语GB/T6478冷镦和冷挤压用钢(GB/T6478-2015,ISO4954:1993MOD)3术语和定义GB/T30067界定的以及下列术语和定义适用于本文件。

3.1最大费雷特直径maximum ferret diameter颗粒物在所有方向的最大长度,如图1所示。

注:本文件里颗粒物的最大费雷特直径就是碳化物颗粒长度。

图1碳化物颗粒的最大费雷特直径示意图碳化物颗粒宽度carbide particle widt 3.2h与颗粒物的最大费雷特直径相垂直的费雷特直径。

3.3长宽比Aspect Ratio碳化物颗粒长度与宽度的比值。

3.4球化spheroidizing退火温度略低于钢的A 1温度且保温时间较长使得碳化物呈球状的过程。

3.5球状碳化物spheroidized carbide长宽比≤3的碳化物。

3.6球化率nodularity球状碳化物的总面积与所有碳化物总面积的百分比。

3.7Delaunay 三角剖分Delaunay triangulation algorithm一种对图像进行处理的数学算法。

注:可采用Delaunay 三角形边的平均长度(L )及其标准差(σL )来表征碳化物颗粒的分布情况,其平均长度(L )表示图像中碳化物颗粒的平均间距,平均长度长则颗粒分布疏松,而平均长度短则颗粒分布密集。

钢的显微组织评定方法

第七节

钢质模锻件金相组织评级图与 评定方法

(GB/T13320-1991)

适用范围

– 调质处理或正火处理的汽车、拖拉机、通用机 械等结构钢锻件,不适用于锻件脱碳、过热、 过烧等组织的评定。

一、试样的选取(A)截面尺寸 小于40mm,取 整个截面(B)截面尺寸 40-60mm,取中心试样 (C)截面尺寸大于60mm,取边部和中心试样 。

报告

第三节

低碳钢冷轧薄板铁素体晶粒度

的测定法

(GB/T4335-1984)

适用 范围

– 含碳量小于0.2%的低碳(低碳低合金)冷轧薄板的铁 素体晶粒度

试样的制取:取平行于压力加工方向截面

晶粒延伸度e=n1/n2 :n1横向所切割的晶粒数; n2 纵向所切割的晶粒数。

测定方法(100×)

铝及铝合金晶粒度 铜及铜合金晶粒度 镁及镁合金晶粒度 镍及镍合金晶粒度 锌及锌合金晶粒度

晶粒度的测定方法

比较法:通过与标准评级图对比来评定。

– 评级图四个系列 :无孪晶晶粒100×、有孪晶晶粒 100×、有孪晶晶粒75×、 钢中奥氏体晶粒

–

面积法 截点法

– 直线截点法 – 单圆截点法 – 三圆截点法

二、方钢试样的选取:边长≤25mm,应取整个对角线的纵向剖面;边长2560mm,应取1/2对角线的纵向剖面;边长> 60mm,应取1/4对角线的纵向剖面 (试样宽度同上)。

三、扁 钢试样选取:厚度≤30mm,应在1/4扁钢宽度处取纵向剖面试样,试面的 长度约15 mm,宽度约1/4厚度。厚度>30mm,同样在1/4扁钢宽度处取纵向剖 面试样,试面长度约15mm,宽度约1/2厚度。

– 比较法:评级图Ⅰ( e=1)、评级图Ⅱ( e=2)、评 级图Ⅲ( e=4)

中碳钢回火金相组织评级iso标准

中碳钢回火金相组织评级iso标准1. 介绍中碳钢回火金相组织评级是指根据ISO标准对中碳钢材料在回火处理后的金相组织进行评定的一项工作。

通过对金相组织的观察和分析,可以评定材料的显微结构特征,为进一步的工艺控制和性能优化提供重要依据。

本文将对中碳钢回火金相组织评级的ISO标准进行全面评估,并就其在工程应用中的意义和价值进行探讨。

2. ISO标准ISO(国际标准化组织)作为全球标准制定机构,对于中碳钢回火金相组织评级提出了严格的标准要求。

其中,ISO 642:2002《金属材料——金相组织的评级——钢和铁类材料的金相组织描述》是其中的重要标准之一。

该标准详细规定了中碳钢回火金相组织评级的方法和步骤,包括试样的制备、腐蚀方法、金相显微镜观察等内容。

在实际工程中,严格遵循ISO标准进行金相组织评级,可以保证评定结果的准确性和可比性,为材料性能的验证和应用提供可靠依据。

3. 金相组织特征在中碳钢回火处理后,其金相组织会发生显著的变化。

通过金相显微镜观察,可以观察到不同的组织特征,如珠光体、渗碳体、铁素体等。

ISO标准要求对这些组织特征进行详细描述和分类,以便准确评定材料的组织形貌和相对含量。

金相组织的观察还可以揭示材料的晶粒大小、晶界清晰度、缺陷情况等重要信息,为进一步的材料分析和改进提供重要参考。

4. 工艺控制和性能优化中碳钢在工程应用中常常作为结构材料使用,其性能直接影响工件的使用寿命和安全性。

通过对回火金相组织的评级,可以了解材料的回火处理效果,包括强度、硬度、韧性等性能表现。

结合ISO标准的要求,还可以对材料的工艺控制进行优化,提高材料的稳定性和一致性。

对金相组织的深入理解也为材料设计和性能改进提供了重要依据,实现材料性能的全面提升。

5. 个人观点中碳钢回火金相组织评级的ISO标准是工程材料领域中一项重要的质量控制和验证手段。

通过严格遵循ISO标准,可以确保金相组织评级结果的可靠性和可比性,为材料性能的评定和优化提供重要支撑。

钢材球化率和球化级别

钢材球化率和球化级别1.引言1.1 概述概述部分的内容可以侧重介绍钢材球化率和球化级别的概念以及其在钢材领域的重要性。

以下是一个示例:钢材球化率和球化级别是钢材领域中一个重要的指标和评价体系。

钢材的球化率是指在特定工艺条件下,在钢材中形成球状组织的程度。

而球化级别是对钢材球化程度的分类和评价。

钢材球化率和球化级别的概念来源于对钢材组织结构的研究和分析。

在钢材制备过程中,钢材的组织结构对其性能和用途有着重要的影响。

通过球化处理,可以改善钢材的韧性、强度、耐磨性等性能,提高其适用性和使用寿命。

影响钢材球化率的因素很多,包括钢材的成分、冷却速度、球化处理温度和时间等。

其中,钢材的成分是影响球化率和球化级别的关键因素之一。

不同成分的钢材在球化处理过程中会出现不同的相变机制和组织结构,从而导致球化率和球化级别的差异。

钢材的球化级别是对球化率的分类和评价。

常见的球化级别包括完全球化、部分球化和未球化等。

完全球化表示钢材中几乎全部组织都呈现球状,球化程度非常高;部分球化则表示只有部分组织呈现球状,球化程度较低;而未球化则表示几乎没有球状组织形成。

准确评价钢材的球化率和球化级别对于钢材的应用和质量控制非常重要。

根据不同的使用要求和工艺需求,合理选择和控制球化率和球化级别可以提高钢材的性能、延长其使用寿命,并减少因材料缺陷而引起的事故风险。

在本文接下来的部分,将分别详细介绍钢材球化率和球化级别的定义、影响因素以及评价标准,同时探讨钢材球化率和球化级别之间的关系以及其在钢材领域中的应用和意义。

1.2 文章结构本篇长文将从引言、正文和结论三个部分展开讨论钢材球化率和球化级别的相关内容。

引言部分将对钢材球化率和球化级别的背景和意义进行概述,以及介绍文章的目的。

通过引入这一研究主题,读者可以对钢材球化率和球化级别的重要性有一个初步了解。

正文部分将分为两个主要章节,分别是钢材球化率和球化级别。

在钢材球化率章节中,我们将对其定义和意义进行阐述,并探讨影响钢材球化率的因素。

碳钢介绍及分类

易机械加工 耐冲击性好 电磁屏蔽性好

可再生利用:有利于环境优化

精选版课件ppt

28

镁及镁合金

镁 变形镁合金

合 金

的 铸造镁合金

种 类

用途

镁合金各种型材 复杂形状的铸件等

精选版课件ppt

29

精选版课件ppt

10

铁及铁基合金

铸铁

用途

碳的质量分数大于2.11%的铁碳合金称之 为铸铁,通常还含有较多的Si、Mn、S、P 等元素。

铸铁时工程上最常用的金属材料,广泛应用在机械 制造、冶金、矿上、石油化工。交通等领域。例如, 铸铁在农业机械中占40-60%,在汽车拖拉机中占 50-70%,在机床制造中占60-90%。铸铁的生产 设备和工艺简单,价格便宜。

精选版课件ppt

9

铁及铁基合金

合金元素的作用

4。加入合金元素Mo、Cu等:提高钢在非氧化性酸中的 耐腐蚀能力。

5。加入合金元素Ti、Nb等:能优先同C形成稳定的碳化 物,使Cr保留在基体中,避免晶界贫Cr,提高钢的耐腐 蚀性。

6。加入合金元素Mn、N等:部分替代Ni以获得奥氏体 组织,并能提高铬不锈钢在有机酸中的耐腐蚀性。

用途

优质碳素结构钢:钢号以碳的平均质量万分数表示。 如20#、45#等。 20#表示含C:0.20%(万分之20)。 用途 主要用于制造各种机器零件

精选版课件ppt

2

碳钢的牌号与用途

碳素工具钢:钢号以碳的平均质量千分数表示,并在前冠以T。 如T9、T12等。 T9表示含C:0.9%(千分之9)。

用途 主要用于制造各种刀具、量具、模具等

21

铜及铜合金

纯铜

纯铜为紫色,又称紫铜。主要用于制作 电导体及配制合金。工业纯铜分为4种: T1、T2、T3、T4。编号越大,纯度越低。

第四节碳钢

T9 0.85-0.94 0.40

0.35 0.030 0.035 192

T10Mn 0.95-1.04 0.40-0.60 0.35 0.030 0.035

19

T10 0.95-1.04 0.40

0.35 0.030 0.035 207

T12 1.15-1.24 0.40

0.35 0.030 0.035 207

(摘自GB/T699-1999)

用途

较重要的零件,如齿轮、轴、连杆、弹簧等。

热处理:

渗碳、淬火、回火等。

汽车曲轴

3.碳素工具钢

牌号 —— 如 T12A 钢,含C量为 12 / 1000 = 1.2 % , A表示高级优质,w(S) 0.020 % ,w(P) 0.030 % 。

表3-4 碳素工具钢的化学成分和性能(淬火后HRC≥62)

螺纹量规Biblioteka 钢号C, %Mn, %

Si, %

S, %

P, %

退火后 HBS,

水冷淬火 温度,℃

T7 0.65-0.74 0.40

0.35 0.030 0.035 187

T8 0.75-0.84 0.40

0.35 0.030 0.035 187

T8Mn 0.80-0.90 0.40-0.60 0.35 0.030 0.035 187

第四节碳钢

二、碳钢的分类

1)按C含量分

低C钢 w(C) ≤ 0.25% 中C钢 0.25% <w(C) ≤ 0.6% 高C钢 w(C) > 0.6%

2)按质量分(S、P含量)—— 普通碳素钢;优质碳素 钢;高级优质碳素钢。

3)按用途分 —— 碳素结构钢、碳素工具钢。

用途

钢板、钢筋、型钢等,作桥梁、建筑等构件。

碳钢的划分标准

一.简述低碳钢、中碳钢和高碳钢的划分标准及其各自的性能特点。

答:低碳钢(Wc为0.10%~0.25%),若零件要求塑性、韧性好,焊接性能好,便如建筑结构、容器等,应选用低碳钢;中碳钢(Wc为0.25%~0.60),若零件要求强度、塑性、韧性都较好,具有综合机械性能,便如轴类零件,应选用中碳钢;高碳钢(Wc为0.60%~1.30%),若零件要求强度硬度高、耐磨性好,例如工具等,应选用高碳钢。

二.碳素钢按含碳量可划分为低碳钢、中碳钢和高碳钢。

高碳钢属于工具钢,详见“工具钢”部分。

低碳钢如20号钢一般多用来制作渗碳零件。

热处理工艺是先进行渗碳处理,随后进行淬火和低温回火。

经这样处理后零件表面具有较高的硬度而心部具有良好的塑性。

而中碳钢如45号钢根据使用条件不同,热处理方式也不同。

一般做热加工使用的要进行调质处理,即淬火后高温回火。

其他条件使用的可进行正火处理。

现把国标、日本标准中某些主要钢号的化学成分列举,如表6 ―7―20。

表6-7-20 碳素钢化学成分指标S30C、S45C钢号中Ni-Cr应小于0.35%,其他国家的标准号有EN10083T―91.ГОСТ1050 等。

7. 物理性能现把国标、日本标准中某些主要钢号的机械性能如表6―7 ―21。

表 6-7-21 碳素钢物理性能指标1 / 7三.高碳钢、低碳钢、中碳钢的划分标准是什么钢是钢材含碳量在0.04%-2.3%之间的铁碳合金。

为了保证其韧性和塑性,含碳量一般不超过1.7%。

钢的主要元素除铁、碳外,还有硅、锰、硫、磷等。

钢的分类方法多种钢材多样,其主要方法有如下3种:1、钢材按品质分类(1) 普通钢(P≤0.045%,S≤0.050%)(2) 优钢材质钢(P、S均≤0.035%)(3) 高级优质钢(P≤0.035%,S≤0.030%)2.、按化学成份分类2 / 73 / 7(1) 碳素钢:钢材a.低碳钢(C ≤0.25%);b.中碳钢(C ≤0.25~0.60%);c.高碳钢(C ≤0.60%)。