基于产品模型树的装配序列规划技术研究

三维装配CAPP产品和技术研究

三维装配CAPP产品和技术研究本文介绍了随着产品设计手段二维CAD向三维CAD转变,工艺设计由二维CAPP向三维CAPP转换也成为CAPP进展不可逆转的历史趋势。

本文结合企业装配应用实际,对三维装配CAPP技术与产品进行深入探讨。

1.前言制造业信息化技术进展近二十年来,在工业实践需求的带动下发生了翻天覆地的变化。

CAD是我国制造行业应用最普遍的计算机辅助设计技术,它改造了传统手工设计的落后现状,为后续的企业信息化建设打下了坚实基础。

然而,传统的二维CAD只能起到电子图版的作用,不能直观地表达产品的造型与结构。

近年来,随着制造业信息化步伐的加快,为了进一步提高设计能力与产品创新能力,一些企业开始逐步引入三维CAD系统,以缩短设计与分析时间、缩短制造周期,并已取得了巨大经济效益。

实践证明,从二维CAD向三维CAD转换,已成为企业深化CAD应用的方向,也是CAD进展不可逆转的历史趋势。

与此同时,作为企业信息化集成系统中重要一环的CAPP,还大多还停留在解决工艺设计中的事务性、管理工作的阶段,在应用方面仍然薄弱,特别在与三维CAD的集成上,基于三维CAD的装配关系检查与仿真、装配工艺爆炸图的编辑、产品工艺性评价与审核等功能都无从实现。

假如说零件的加工能够CAD/CAM一体化来解决工艺问题,但装配却无法实现,特别是复杂产品的装配工艺设计,因此基于三维CAD的装配CAPP技术成为近阶段需求热点。

三维装配CAPP技术最早出现于上世纪九十年代后期,代表了一种全新的制造体系与模式,因能够与三维CAD技术相结合,解决设计与装配对象在与研制过程中难以实现的动态性能而引起了人们的普遍重视,并得到迅速进展。

目前,国内航空航天、船舶、汽车、兵器等行业也已逐步展开有关技术的应用。

2.装配CAPP的研究现状及进展趋势CAPP(Computer Aided Process Planning,计算机辅助工艺设计)自20世纪60年代提出以来,在广度与深度上都取得了长足的进展,但其研究几乎都集中在零件的加工上,关于装配型CAPP的研究,目前尚处于起步阶段。

基于3DVIA Composer的三维装配作业指导书编制技术研究

基于3DVIA Composer的三维装配作业指导书编制技术研究作者:暂无来源:《智能制造》 2014年第5期上海航天精密机械研究所郭具涛张小龙付少龙冯波随着数字化技术的发展,装配工艺三维化成为一种必然趋势。

利用3DVIA Composer软件直接依据产品MBD数模,通过工艺图解编制和装配动画制作能够方便、快捷地进行三维装配作业指导书的制作,并能够将三维工艺发布到装配现场指导车间工人完成产品装配。

一、引言当前,三维数字化技术在航空航天企业得到了广泛的应用,基于模型定义(Model Based Definition,MBD)技术的推广使产品研制过程无纸化成为一种必然趋势。

装配是产品研制过程的最终环节,装配工艺是指导装配过程的重要依据,工艺文件的设计合理性和组织方式决定了产品装配的质量和装配效率。

随着MBD技术的深入发展,装配工艺的设计和展现形式逐渐从二维走向三维。

3DVIA Composer是由达索公司开发的图形软件,它提供了一种直接利用3D CAD数据方便、快捷创建相关的2D、3D产品文档为的解决方案,它的出现使企业产品编制流程焕然一新。

本文是在MBD技术的背景下,利用3DVIA Composer软件进行三维装配作业指导书编制解决方案的研究。

二、装配作业指导书应用模式及编制软件简介MBD技术应用以前,传统的装配工艺文件是工艺部门根据工程设计的要求、工厂现有工艺水平和质量保证要求,编写的指导生产的二维形式的工艺文件。

随着MBD技术的深入发展,纸质工艺文件逐步被数字化的工艺文件所取代,三维作业指导书就是一种数字化的工艺文件,其内容应包括产品设计信息、制造资源信息、工艺设计信息及工艺动画。

三维装配作业指导书的应用模式如图1所示。

在图1的应用模式下,三维装配作业指导书的编制是作为三维工艺设计的辅助功能,在工艺设计过程中针对每个工序和工步进行工艺图解的制作,并对每个工位或工序进行装配演示动画的制作,将制作完成的工艺图解和装配动画上传至三维工艺设计管理系统中与对应的工艺节点进行关联生成三维工艺,通过PDM系统对所生成的三维工艺进行审批和管理,最后将审签后的三维工艺通过网络终端传递到生产现场以指导装配作业。

面向大型产品装配序列规划的分类方法研究

面向大型产品装配序列规划的分类方法研究当今世界,随着科技的迅猛发展,现代化装配系统在不断改进,作为智能制造的重要部分,装配过程也在不断变得更加复杂。

面对大型产品的装配,如何确定一组合理的装配序列,实现有效的装配计划,节省劳动力和物料成本,以提高系统效率,是必须解决的一个关键问题。

与此同时,新兴的装配系统面临着越来越多的复杂化、自动化挑战,基于这种情况,装配序列规划作为一种研究方法,可以实现对装配序列结构的自动生成,有助于对装配系统的参数调整以及性能优化。

针对这种情况,本文将从以下几个方面研究装配序列规划的分类方法。

首先,介绍装配序列规划的基本概念,以及其在生产管理中的作用。

装配序列规划是一种利用信息技术来设计装配序列的技术,旨在通过优化把产品的各组成单元组装在一起,使其具有最低成本、最快速度和最优性能等特点。

装配序列规划可以让装配更加高效,更加合理,进而提高企业整体效率。

其次,着重介绍装配序列规划的分类方法,主要包括基于加工工艺技术、基于组织管理方法、基于决策理论进行装配序列规划等三大类。

基于加工工艺技术,装配序列规划可以通过改善分水岭算法、马尔可夫链算法等加工工艺技术,以实现装配序列的有效优化。

基于组织管理方法,装配序列规划可以通过改变团队管理模式、激励激励机制等,以调整装配序列的有效组织。

基于决策理论,装配序列规划可以通过分析系统模型、约束条件等,来制定有效装配序列规划策略。

最后,介绍装配序列规划的实际应用,主要有汽车制造、机械制造、航空航天等。

FitCluster技术可以支持大型装配系统的自动化,使部件的装配更加高效,装配序列的优化也有了更大的提升。

综上所述,装配序列规划分类方法是通过优化加工工艺技术、组织管理方法和决策理论,实现对装配序列结构的自动生成,有助于对装配系统的参数调整以及性能优化,可以更加高效、合理地解决大型产品装配序列规划问题,是装配行业发展的重点研究方向。

基于虚拟装配工艺模型装配工序交叉探究

基于虚拟装配工艺模型装配工序交叉探究摘要:虚拟装配是近几年研究的热点问题,是虚拟制造技术的主要研究方向,研究它有极其重要的意义。

它建立了一个全方位的虚拟环境,运用一些技术如计算机建模和仿真技术、计算机辅助设计等技术,它以产品设计为出发点,这样设计师可以在我们虚拟的环境中进行产品的各种设计以及检测和评估产品的各项性能是否符合装配并最终建立合理的方案。

关键词:虚拟装配技术装备规划优化零部件近几十年中在虚拟制造技术中兴起了一个新的研究方向,是关于如何进行虚拟装配,它以产品装配为基础,目标是尽量增加产品的全生命周期和它有关联全过程中设计的质量。

产品设计允许在虚拟的环境中进行,包括对各种产品的设计、装配操作与规划、检测与评估产品的装配质量,以及设计恰当的装配方法,要实现这些功能,我们必须借助各种辅助技术,如计算机建模和仿真技术、虚拟现实技术以及信息技术等,这样就可以建立一个与真实环境相差不大的虚拟环境。

国际上虚拟装配技术虽有了很大的突破,但我们可以看出,这项技术无论是在理论还是方法上都有待提高,很多研究或者取得成功的成果都处于试验和调试阶段,离大规模应用还有很长一段路要走,但我们可以肯定虚拟装配的应用前景很广阔。

1 虚拟装配的核心技术虚拟装配的核心技术主要包括以下几个方面:如何优化与规划装配序列、如何规划路径、合理性的评价和装配的误差分析以及零部件建模等。

以上这些技术必须首先解决,它们是开发虚拟装配大规模应用的基础。

1.1 零部件建模由于各种系统在开发过程中有所不同,在对虚拟装配模型建立中所用的方法也有很大的差异。

由于当前关于虚拟现实软件建模技术的限制,在虚拟装配零部件模型建立过程中最主要用的还是CAD系统。

下面来介绍两种主要的模型:CAD模型和转换的CAD模型。

第一种模型有以下几个优点:其一虚拟装配应用系统源于CAD系统的开发应用,因为它可以直接运用于CAD系统功能部件的CAD模型。

其二如果运用CAD模型配套的虚拟装配系统比较容易完成,诸如零部件以及装配体的建模、装配仿真就允许在同一个系统下运行,对于操作来说方便了很多,但同时也会带来一定的不足如仿真的真实性就会受到影响,所以该模型用于产品的设计阶段。

基于STEP文件装配层次树的提取与存储(C或C++编程)

基于STEP文件装配层次树的提取与存储ee(ee)指导教师:ee[摘要]:基于STEP的面向对象的产品装配模型,先将与产品装配有关的各种信息集成到装配工艺数据库,然后在集成装配工艺数据库的基础上,在计算机内存模式下,根据零件间装配关系信息生成可行的装配序列。

那么基于产品三维装配模型的STEP文件的装配层次信息,如何用计算机来表达及存储是首先要解决的问题。

本课题主要结合柱塞泵实际产品模型对该问题进行研究。

[关键词]:C#、装配层次树、提取、存储Based on the STEP file assembly hierarchical treeextraction and storageee(ee)Tutor: eeAbstract:The object-oriented product assembly model based on STEP. Firstly, to integrate all kinds of information related with product assembly into the assembly process database according to the ASP and APS based on STEP. Then on the basis of the integrated datebase ,the computer can generate the feasible assembly sequence according to the assembly relationship between these parts in the computer memory mode. So how to express an store the assembly information about the STEP file which base on the three-dimension assembly is the primary problem. My topic centers on researching the problem by using the actual plunger pump model.Key Words:C#,Assembly hierarchy tree, extracting, storag引言随着计算机集成制造及并行工程的不断深入发展,装配在产品设计与制造中所起的作用越来越受到人们的重视。

基于UG NX的产品虚拟装配仿真及装配序列化

图6 K2壳体被拆卸 Fig.6 K2 shell is disassembled

图8 膜片弹簧被拆卸 Fig.8 The diaphragm spring is removed 2.3 基于 UG NX 的 DSG 双离合器装配规划

关键词 :UG NX ;虚拟装配仿真 ;DSG 双离合器 ;装配序列化

中图分类号 :TP391.72

文献标识码 :A

DOI :10.3969/j.issn.1003-6970.2021.04.040

本文著录格式:王琛.基于UG NX的产品虚拟装配仿真及装配序列化[J].软件,2021,42(04):128-131

产品的装配规划是将零散的部件装配成产品整体的 和自顶向下的装配方法。DSG 双离合器的装配建模使用

规划过程,重点考虑产品装配的规划方案和操作步骤, 了自底向上的装配方法,即先建立零件的三维实体模型,

主要包括装配序列规划和装配路径规划。装配序列规划 再将模型组合成子装配,最后生成装配体的装配方法。

主要包括装配序列的几何可行性分析,装配序列的几何 UG NX 软件的模型装配过程是构建零件间约束关系的

作者简介 :王琛(1992―),男,研究生,实验师,研究方向 :计算机辅助产品设计。

王琛:基于 UG NX 的产品虚拟装配仿真及装配序列化

规划 [6]。

分别和 1 档齿、3 档齿、5 档齿相啮合 ;输入轴 2 是空

1.1 产品的装配建模

心的,和离合器 K2 相连,输入轴 2 上的齿轮分别和 2

产品的装配建模是将形式化的面向装配设计技术与 档齿、4 档齿、6 档齿相啮合 ;倒档齿轮通过中间轴齿

基于三维模型的装配关键技术分析

设 计 序列 的条 件 下 , 出那 些 合 理 、 行 的 发 , 究 计算 机 辅 助 的 装 配 设计 , 体 包括 找 可 研 具 () 1虚拟 装 配 。 二维 c D环 境 下 建 立 装 配 序 列 , 从 中 选 取 最优 的序 列 , 照这 以 内容 。 在 三 A 并 按 零 部 件 三 维 模 型 , 以 “ 积 小 ” 形 式 组 样 的 序 列 , 以 达 到 预 期 的 装 配 目标 。 并 搭 的 可 ( ) 配精 度 分 配 。 索 装 配体 模 型 , 1装 搜 获 合起 来 , 成 装 配体 的 三维 模 型 。2 精 度分 形 () 装 配 序 列 是 决 定 装 配 过 程 的 复杂 性 和 取 所 有 的 装 配 关 系 和 基 本 尺 信 息 , 成 , 形 利 搜 配 。 配 信 息 的 完 整 准 确 表 示 是 装 配 序 列 可 靠 性 的 重要 因 素 , 用 产 品设 计 中 的 数 变 动 几 何 约 束 网络 , 索 其 最 小 回路 形 成 装 按 正确生成的先决 条件 。 由于 在 装 配体 零 件 字 化 信 息 , 计 算 机生 成 产 品装 配 序 列 , 用 选 装 配 尺 寸链 , 照模 糊 精 度 分 配 方 式 对 装 () 搜 构 形 时 只 考 虑 了 实 际 尺 而对 零 部 件 的 择 适 合 装 配 环 境 的 较 好 的 装 配 序 列 , 于 配精 度 进 行分 配 。2 装 配 序 列规 划 。 索 装 r, 对

1面 向三维模型的装配过程 分析

公 差 、 度要 求 并 无 体现 , 以 在这 一 环 节 改 进 产 品 发计 、 精 所 设计 装 配 系统 ( 配单 元 或 配 体 模 型 所 有 配 合 功 能 表 面 , 建 装 配 关 装 构 、 提 要 根 据 装 配 尺 寸 链 进 行 精 度 的 分 配 , 实 装 配 线 ) 确 保 装 配可 行 性 、 高 装 配效 率 、 系模 型 并 用 装 配 关 系 图 的 形 式 进 行 表 达 , 充

基于有向图子装配识别的装配序列规划

m m m m m m m m m ● m m , m m m m m m m l l m m m m m m m m , m , , m m m , m m m m

证 )程序生成是按照当前数控系统的配置要求 , ; 把生成的加工轨 件坐标 系, 那么对刀时按程序 中的 X、 Z值移动到位。经后置处理

维普资讯

第 9期

20 0 8年 9月

文 章 编 号 :0 1 3 9 (0 80 — 2 10 10 — 9 7 20 )9 0 0 — 3

机 械 设 计 与 制 造

Ma h n r De i n c ie y sg & Ma u a t r n fc u e —2 — — 01 —

【 bt c] e ebud o h c  ̄ e b l s xr s ni cnet nwt t s m l, A s at hr t on e oa sl lpa pe i onco i e s b r T ei r tt l l n y n e so n i hh ae y

最后拓扑分层排序方法提取可行 和有效的装配序列 。 产品 , 设计师往往很难将 多方面 问题考虑完善 , 所制定的装配顺 杂度 ,

序不一定是全局最优甚至是不合理的 , 需要经验丰富的操作者反

复试验和修改, 结果导致生产周期和成本急剧增加 。产品装 配工

1 装配体局部优先约束 的有 向图模型

tru hteetbi m n smb n bt ci e ne m tx ui S n/s , et h hog s l h e to a e l ad os u t g t cm ar ,sn IM aayi t i t h a s f s y r n h i g s h g l kaayi, i ut nls oi ni u - smb ,i ac i l o ooyue ot om t n i nls t t c c ia a i t d tys b a e l he rhc p l dt sr F r ai n s oh r y s e f e s y r at g s o o o i l p o u t sm l sm l q e c e u e at t t cueo teasm l sq e e fav e rd c a e bya e bys un et r c r r o h s u tr f h e by e un b a s s e o d p e r f s c s e by ln igvryt f a blyo h m h d asm lpa nn ei e e iit t to . f h s i f ee

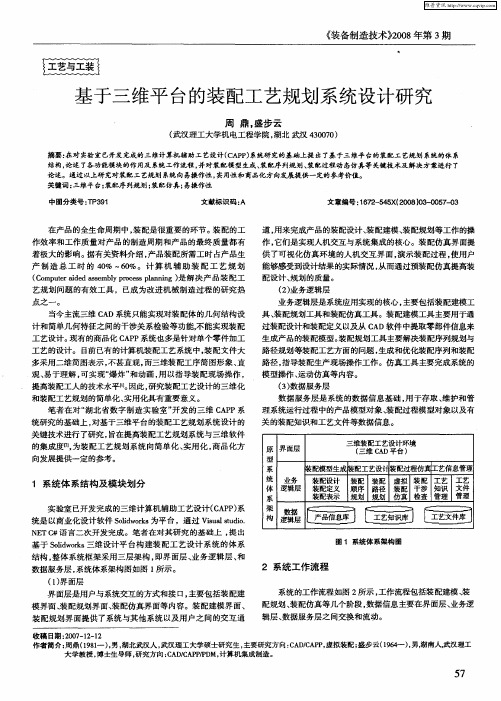

基于三维平台的装配工艺规划系统设计研究

三维装 配工艺设计环境 ( 三维 C AD平 台 )

系

装配模型生成 装配工艺设计 装配过程仿真 工艺信息管理

1 系统 体 系结 构及模 块 划分

实验室 已开发完成 的三维计算机辅 助工艺设 计 (A P 系 CP)

统是 以商业化设 计软件 S l w rs od ok 为平台 ,通 过 Vsa u i. i i l tdo u s

当今主流三维 C D系统只能实现对装 配体 的几何结 构设 A

计 和简单几何 特征之 间的干涉关 系检验等功 能, 不能实现装 配

工艺设计。 现有 的商 品化 C P A P系统也多是针对单个零 件加工 工艺的设计 。 目前 已有 的计算机装配工艺 系统 中 , 装配文 件大 多采用二维简图表示 , 甚直 观 , 不 而三维装配工序 简图形象 、 直

() 3 数据服 务层

提高装配工人的技术水平【 因此 , l 】 。 研究装配工艺设计 的三维化

和装 配工艺规划 的简单化 、 实用化具有重要意义 。 笔者在 对“ 湖北省 数字制造 实验 室” 开发 的三维 C P A P系

数据 服务层是 系统的数据信 息基础 , 于存 取 、 用 维护和管 理系统运行过程 中的产 品模型对象 、 配过程模型对象 以及有 装

( o p t ddasm l poes l n g) C m ue a e se by rcs pa i 是解决 产 品装 配工 ri nn

作, 它们是实现人机交互与系统集成 的核心 。装配仿 真界面提 供 了可 视化仿真 环境 的人机 交互界 面 , 演示 装配过程 , 使用 户

N T 语 言 二 次 开 发 完 成 。 笔 者 在 对 其 研 究 的基 础 上 , 出 E 提

基于基础件和连接关系的装配序列自动快速规划研究

和 衍 生 信 息 建 立 了一 种 混 合 装 配 模 型 ,该 模 型 能 支 持装 配序 列规 划 。

11 基 于连 接 的基 础模 型 .

产 品装 配 模 型 的信 息来 源 于 零 部 件 的 原 始 信

类 零 件 如 果 具 有 螺 纹 连 接 关 系 ,往 往 会 导 致 装 配 序 列 的混 乱 和 错 判 ;轴 类 零件 的齿 轮 连 接 也 会 错

I

素 来 明确 问题 本 质 ,进 而 获 得解 决 该 类 型 问题 工

匐 似

【】Ka a N. c i ig F x u e L c t g a d C a i g 2 y , Ma h n n i t r o a i n lmpn n

P sto tmiai n Usn n tc Alo i ms【】 o iin Op i z to i g Ge e i g rt h J.

发挥 的独 特 作 用 ,同 时 也较 好 的验 证 了框 架 的包

【】R t h v S B e e A. l n r rP e it n a d 3 ac e , e k r A. Mi ig e r r d ci n l o o c mp n ai n i c i i g o w— g d t a t J . o e s t n ma h n n fl r i i p rs[ o o i y 】

列 规 划 方 法 。上 述 方 法都 对 解 决 装 配 复 杂 模 型 的 装配 序 列 规 划 做 出 了积 极 的 探 索 ,但 由于 装 配 工 艺 自身 所具 有 的复 杂性 、随 机 性 、模 糊 性 和 离散

性 等 特 点 ,在 实 际 应 用 中还 面 临 一 些 问 题 :壳 体

基于模型的系统工程在产品研发中的应用研究

基于模型的系统工程在产品研发中的应用研究孙憬南京中车浦镇海泰制动设备有限公司江苏省南京市210000 摘要:本文在介绍了基于模型的系统工程方法,包括其建模语言、建模方法和建模工具,并基于该方法,结合 Capella工具,开展机载娱乐系统的设计,通过操作性分析建模、系统分析建模、逻辑架构建模、物理架构建模 4步实现了产品的研发,加快了系统设计的进度,提升了复杂产品的正向研发能力和灵活管控能力。

关键词:产品研发、模型、系统工程、系统建模1引言传统的系统工程信息的传递是完全基于文件。

这种信息传递方法的缺陷是文件相互之间的依赖性是隐形的,而且使工程人员只看到结构看不到行为。

因为文件传递的是静态信息,缺乏整体。

而模型传递的是动态信息,包括了需求、结构、行为和参数,可以使整个组织包含的各个专业、各技术领域的对象更容易理解系统。

以前的机械设计都是二维设计,后来到三维设计,现在既能三维设计,又能三维标注尺寸,还可以用于三维加工仿真。

基于模型,在整个过程中,任何时候工艺对设计提出更改,加工对工艺提出更改,大家传递和使用的还是同一种模型,不会产生歧义。

任何时候发生变化,就去修改模型,不管在哪个点上修改,都能实现全程传递。

而基于模型的系统工程方法论(Model Based Systems Engineering,简称MBSE)包括需求分析、系统功能分析和设计综合等核心技术环节,在MBSE方法论应用于广义系统工程技术流程的利益攸关者需求定义、需求分析和架构设计阶段,通过系统需求、功能、架构模型的定义,可实现系统需求、功能项架构的分解、分配,并通过模型执行实现系统需求及功能逻辑的验证和确认。

在实际产品研发过程中将应用多V模型,在研发的同一层级以需求、功能、架构及逻辑设计的V&V为核心开展MBSE迭代,在研发的不同层级之间开展MBSE递归。

2.基于模型的系统工程国际系统工程学会(INCOSE)对基于模型的系统工程(MBSE)这样定义:基于模型的系统工程是对系统工程活动中建模方法应用的正式认同,以使建模方法支持系统要求,设计,分析、验证和确认等活动,这些活动从概念性设计阶段开始,持续贯穿到设计开发以及后续的所有的寿命周期阶段。

北京理工大学科技成果——可视化交互装配工艺规划及信息管理系统

北京理工大学科技成果——可视化交互装配工艺规划及信息管理系统成果简介本项目通过建立一个基于虚拟现实技术的计算机装配工艺规划仿真分析环境,利用产品的CAD模型,在不制造实际模型的情况下,由装配工艺规划人员在计算机环境中对产品的装配工艺过程进行交互式的定义和分析,包括建立产品各组成零部件的装配顺序,空间装配路径,编制工艺文档,并分析装配过程中的装配精度和装配机构运动,从而大幅减少装配工艺规划周期和成本,同时,系统提供装配工艺过程动画录制功能,将规划好的装配工艺以三维动画形式纪录下来,并可以通过安装在装配现场的浏览终端,展示给装配人员,以3维工艺来指导3维装配,从而使装配人员能更加直观、准确、高效地完成装配工作,提高装配质量和效率,降低时间和成本。

项目来源自行开发技术领域先进制造应用范围适用于军工、汽车、造船、机械设备、机车、家用电器等以组装为主要工序的相关制造行业。

现状特点提供与目前流行的CAD系统的模型转换接口;基于虚拟现实技术的人机交互装配工艺规划环境,提供交互式零部件装配过程定义、实时动态干涉检测、零部件装配约束识别、装配轨迹规划、装配过程动画和机构运动仿真等相关技术工具;装配知识辅助,提供与特定行业相关的可扩充的装配知识库和装配工艺辅助决策机制;装配公差的分析与综合及带公差的装配仿真,并可以实现基于实际零部件加工尺寸的零部件选配;装配现场的3维装配工艺浏览及查询客户端系统。

所在阶段样机成果知识产权独立知识产权成果转让方式技术合作市场状况及效益分析通过利用“可视化装配工艺规划及信息管理系统”项目的成本,可以大幅节省装配工艺规划过程的时间和成本,并在很大程度上改进实际装配过程,提高装配过程质量和装配效率,同时,通过与CAD、CAPP、PDM等相关系统的集成,可以更加有效地实施并行工程。

预计,利用该项目成果,可以缩短装配工艺规划时间80%,缩短产品装配时间40%,降低成本30%。

机械产品装配序列规划研究

[ 摘要 ] 研究装配序列规划作为装配工艺中的核心内容, 对实现生产 自动化有着十分重要的意义, 是目前国内外工艺领

域的研 究热 点. 比较 了各种装配序列规划方法的基础上 , 在 以某 实际产品为例 , 借助干 涉矩阵 , 就装 配序列 的生成展 开 了讨 论. 为防止随着 装配单元数量 的增加 , 产品的装配顺序 方案呈指 数增加 , 从而产 生组合爆炸或大量 的交互 问答 , 同时也为 了

获得行之有 效的装配序列 , 已获取的一系列装配序 列的基础上 , 合装配约束关 系及子装配本 的识别对装 配序列 的获取 在 综 进行了优化 , 生成合理 的接近实际的装配序 列.

[ 关键词 ] 装配序列规划, 干涉矩阵, 优化 [ 中图分类号]T 3 1 [ P 9 文献标识 码]A [ 文章编号 ]6 219 (0 6 0 -0 1 5 17 .22 20 )20 8 - 0

维普资讯

第 6卷第 2期

南京师 范大 学学报 ( 工程技术版)

Vo. o 16 N .

兰 .

呈A NNN OM L N ESYEG ER G N CNLG ) N AJG R A I RI ( I EI D EHOOY I N UV T NN NA T

2 De at n fE e t meCh nclEn ie rn . p rme t lcr a ia gn e g,S o h w Unv ri ,S z o 5 21 o o i o c o iest y u h u21 0 ,Chn ia;

3 c ol f ca i lE gneig N nigU i rt f c nea dT cnlg ,N nig2 0 9 ,C ia .S ho o hnc nier , aj nvs yo i c n eh o y aj 10 4 hn ) Me a n n ei Se o n

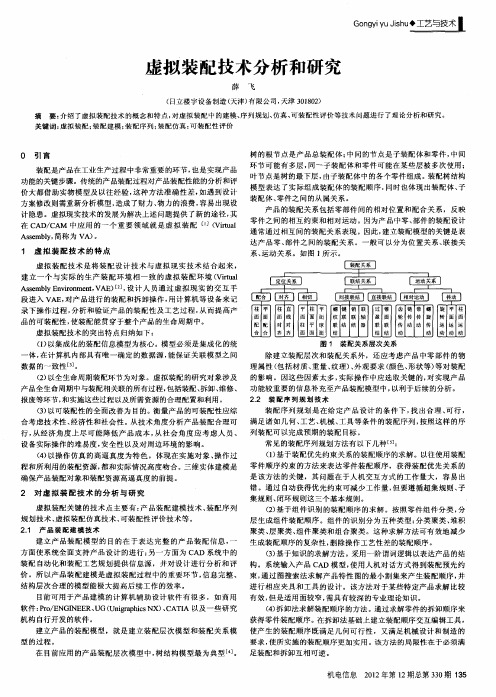

虚拟装配技术分析和研究

机 构 自行 开发 的 软件 。

建 立 产 品 的装配 模 型 ,就 是建 立 装 配层 次 模 型 和装 配 关 系模

价 。所 以产 品装 配 建 模是 虚 拟装 配 过程 中的 重 要环 节 , 息 完整 、 信

结 构层 次 合理 的 模型 能极 大 提 高后 续工 作 的效 率 。

目前 可用 于 产 品建 模 的计 算 机 辅助 设 计软 件 有 很 多 ,如 商 用

软 件 : r/ N I E R U U ir hc X) C I 以及 一些 研 究 P0 E G N E 、 G( nga i N 、 ATA p s

定位关系 l

丽

l联结关系 l I运动关系

段进 入 VA 对 产 品进 行 的装 配和 拆 卸操 作 , E, 用计 算 机等 设 备 来记 录 下操 作 过程 , 分析 和 验证 产 品 的装 配 性及 工 艺 过程 , 从而 提 高产

品 的可装 配 性 , 装 配 能贯 穿 于整个 产 品 的生 命周 期 中 。 使 虚拟 装配 技 术 的突 出特 点 归纳 如 下: () 1以集 成化 的装 配 信息 模 型为 核心 。 型必 须 是集 成 化 的统 模

虚拟 装配 技 术 是 将 装 配 设 计 技术 与虚 拟 现 实 技 术 结 合 起 来 , 建 立 一 个 与 实 际 的 生产 装 配 环 境 相 一 致 的 虚拟 装 配 环 境 ( iul Vr a t As m l E vrn n, A ) , 计 人 员通 过 虚 拟 现 实 的交 互 手 s by n i metV E 设 e o

关键 词: 虚拟装配 ; 装配建 模: 装配序列 ; 配仿真; 装 可装配 性评价

O

引 言

装配工艺结构树工艺流程论文(全文)

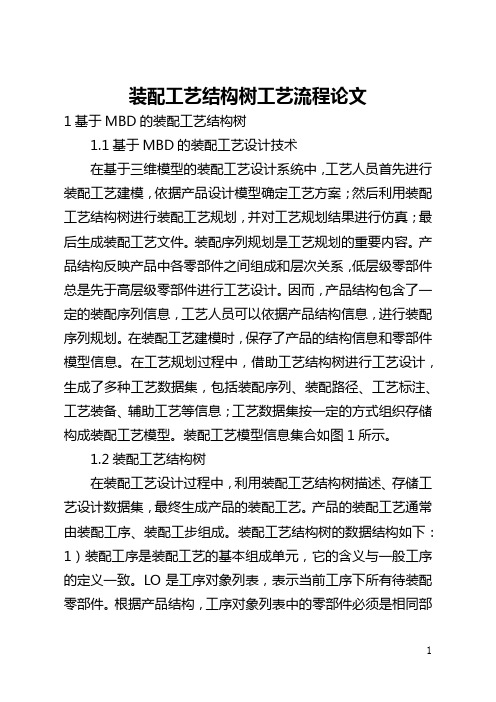

装配工艺结构树工艺流程论文1基于MBD的装配工艺结构树1.1基于MBD的装配工艺设计技术在基于三维模型的装配工艺设计系统中,工艺人员首先进行装配工艺建模,依据产品设计模型确定工艺方案;然后利用装配工艺结构树进行装配工艺规划,并对工艺规划结果进行仿真;最后生成装配工艺文件。

装配序列规划是工艺规划的重要内容。

产品结构反映产品中各零部件之间组成和层次关系,低层级零部件总是先于高层级零部件进行工艺设计。

因而,产品结构包含了一定的装配序列信息,工艺人员可以依据产品结构信息,进行装配序列规划。

在装配工艺建模时,保存了产品的结构信息和零部件模型信息。

在工艺规划过程中,借助工艺结构树进行工艺设计,生成了多种工艺数据集,包括装配序列、装配路径、工艺标注、工艺装备、辅助工艺等信息;工艺数据集按一定的方式组织存储构成装配工艺模型。

装配工艺模型信息集合如图1所示。

1.2装配工艺结构树在装配工艺设计过程中,利用装配工艺结构树描述、存储工艺设计数据集,最终生成产品的装配工艺。

产品的装配工艺通常由装配工序、装配工步组成。

装配工艺结构树的数据结构如下:1)装配工序是装配工艺的基本组成单元,它的含义与一般工序的定义一致。

LO是工序对象列表,表示当前工序下所有待装配零部件。

根据产品结构,工序对象列表中的零部件必须是相同部件下的同级子零部件。

LP是装配工步序列,LP由工序下所有待装配零部件的装配过程按照工步划分规则进行细分得到。

2)装配工步是装配工艺信息的基本载体,它的含义与一般工步的定义一致。

3)装配信息由各种工艺信息组成。

在工艺结构树中,装配信息的组成如下:是装配活动,它表示模拟零部件装配过程的三维动画展示;IP是辅助工艺信息,它表示零部件常用的装配操作方法、特别零部件的处理方法及设计人员的经验;DP是工艺标注,它表示零部件在装配过程中,与装配工艺相关的标注特征信息,包括尺寸、公差、粗糙度、注释等;EP是工艺装备,它表示零部件在装配过程中用到的夹具、工具、量具等。

产品研发中的技术路线规划方法是什么

产品研发中的技术路线规划方法是什么在当今竞争激烈的市场环境中,产品研发的成功与否往往取决于技术路线的合理规划。

技术路线规划就像是为产品研发之旅绘制一张精准的地图,指引着研发团队朝着正确的方向前进,避免在技术的迷宫中迷失。

那么,产品研发中的技术路线规划方法究竟是什么呢?首先,要明确产品的目标和需求。

这是技术路线规划的基石。

我们需要深入了解市场的需求、用户的期望以及竞争对手的情况。

比如,一款新的智能手机,用户可能期望它拥有更强大的处理器、更出色的摄像头、更长的电池续航等。

只有清晰地知道产品要实现什么功能、达到什么性能指标,才能为技术路线的规划提供明确的方向。

接下来,进行技术评估和可行性分析。

对现有技术进行全面的梳理和评估,了解哪些技术已经成熟可用,哪些还处于研发阶段,哪些可能存在风险。

同时,要考虑技术的成本、可扩展性以及与现有技术架构的兼容性。

例如,如果要开发一款具有高度人工智能交互功能的产品,就需要评估当前人工智能技术的发展水平,是否能够满足产品的需求,以及在技术实现上的难度和成本。

在明确了目标和评估了技术之后,制定技术路线的框架就显得至关重要。

这包括确定技术的发展阶段、关键技术节点以及每个阶段的主要任务。

比如,在软件开发中,可能会分为需求分析、设计、编码、测试等阶段,每个阶段都有其特定的技术工作和目标。

同时,还需要考虑技术的迭代和升级。

技术是不断发展的,产品研发也不是一蹴而就的。

因此,在规划技术路线时,要预留一定的灵活性和扩展性,以便能够及时引入新的技术,对产品进行升级和优化。

比如,随着 5G 技术的普及,原本基于 4G 设计的产品可能需要快速进行技术升级,以适应新的网络环境。

风险评估也是技术路线规划中不可或缺的一环。

识别可能出现的技术风险、市场风险、法律法规风险等,并制定相应的应对措施。

例如,新技术可能存在稳定性问题,需要提前准备备份方案或者进行充分的测试;市场需求的变化可能导致产品定位的调整,需要有相应的预案。

基于深度学习的智能零件装配系统研究

基于深度学习的智能零件装配系统研究第一章介绍随着工业自动化的不断推进,智能制造成为了当代制造业的发展趋势,其中智能装配系统是智能制造的重要组成部分。

目前,传统的人工装配系统已经难以适应生产过程的要求,只有通过智能化手段才能提高装配生产线的效率和精度。

因此,开发基于深度学习的智能零件装配系统,对于推进工业智能化具有重要意义。

本文将探讨基于深度学习的智能零件装配系统的研究。

第二章智能装配系统的研究现状在智能装配系统的研究中,传统的装配方法已经无法满足高效率、高精度要求,因此基于深度学习的智能化装配系统应运而生。

在深度学习的框架下,智能化装配系统可以通过大数据的训练得到高精度的装配模型,从而提高装配的效率和精度。

同时,深度学习模型的自适应能力和实时预测能力也使得智能化装配系统能够适应生产过程中的变化和不确定性。

第三章基于深度学习的智能零件装配系统基于深度学习的智能零件装配系统主要包括零件识别、零件配对和零件装配三个方面。

首先,在零件识别方面,可以利用深度卷积神经网络(CNN)对零件进行分类和识别。

其次,在零件配对方面,可以运用适应性双向长短时记忆网络(LSTM)对零件进行特征提取和匹配。

最后,在零件装配方面,可以利用物体姿态估计算法和强化学习模型来实现精准装配操作。

第四章实验结果分析本文基于深度学习方法对智能零件装配系统进行了研究,实验结果表明,基于深度学习的智能零件装配系统具有较高的准确度和鲁棒性,在实际应用中能够有效提高装配的效率和精度。

同时,本文还进行了不同算法的对比实验,证明了深度学习模型在装配任务上的卓越性能。

第五章总结本文针对工业智能化的趋势,提出了基于深度学习的智能零件装配系统的研究。

通过对深度学习方法在零件识别、零件配对和零件装配三个方面的应用,本文建立了基于深度学习的智能零件装配系统,实现了高效率、高精度的零件装配。

实验结果表明,该系统具有极高的准确度和鲁棒性,在实际应用中能够有效提高工业生产线的效率和品质。

产品研发中的技术路线规划方法是什么

产品研发中的技术路线规划方法是什么在当今竞争激烈的市场环境中,产品研发的成功与否往往取决于多种因素,而其中技术路线的规划则是至关重要的一环。

一个清晰、合理且具有前瞻性的技术路线规划,能够为产品研发指明方向,提高研发效率,降低风险,确保产品能够满足市场需求并具有竞争力。

那么,产品研发中的技术路线规划方法究竟是什么呢?首先,我们需要明确产品的目标和需求。

这是技术路线规划的基础。

要深入了解市场动态、用户需求以及竞争对手的情况。

通过市场调研、用户反馈、行业分析等手段,确定产品要解决的问题、具备的功能以及期望达到的性能指标。

比如,如果是开发一款智能手机,就需要明确其屏幕尺寸、处理器性能、摄像头像素、电池续航等关键指标。

在明确了产品目标和需求之后,接下来要对现有技术进行评估。

了解当前相关领域的技术发展水平,包括成熟技术、新兴技术以及潜在的技术趋势。

分析哪些技术可以直接应用,哪些需要进一步改进或创新。

同时,也要考虑技术的可行性、成本、稳定性等因素。

以电动汽车为例,要评估电池技术的能量密度、充电时间、成本以及安全性等方面,从而选择合适的电池类型和技术方案。

然后,根据产品目标和现有技术评估,制定初步的技术方案。

这可能包括技术架构的选择、关键技术的突破方向、技术模块的划分等。

在制定技术方案时,要充分考虑技术的兼容性和可扩展性,以便在未来能够方便地进行技术升级和功能拓展。

比如,在开发一款软件产品时,要确定是采用客户端服务器架构还是基于云计算的架构,以及选择何种编程语言和开发工具。

接下来,进行技术风险评估。

预测在技术研发过程中可能遇到的风险和挑战,如技术难题、技术瓶颈、技术变更等。

针对这些风险,制定相应的应对措施和预案。

例如,在研发一种新型材料时,可能会面临材料性能不稳定、生产工艺复杂等风险,需要提前准备多套解决方案或寻求外部技术支持。

在技术路线规划中,资源规划也是不可或缺的一部分。

包括人力资源、资金资源、时间资源等。

基于交互结构认知的高效智能装配建模方法

基于交互结构认知的高效智能装配建模方法在这个科技日新月异的时代,人工智能技术如同一匹脱缰的野马,在各个领域中狂奔疾驰。

而在制造业这片广袤的草原上,智能装配建模方法无疑是那匹骏马所向披靡的利剑。

今天,让我们一同走进这个充满智慧与创新的世界,探索基于交互结构认知的高效智能装配建模方法。

首先,我们要明确一个概念:智能装配建模方法并非凭空出现,而是传统装配建模方法在人工智能技术的加持下,实现了质的飞跃。

这就好比一颗种子,在阳光雨露的滋养下,逐渐长成了参天大树。

而交互结构认知,正是这棵大树的根基,它为智能装配建模方法提供了坚实的理论基础。

那么,基于交互结构认知的智能装配建模方法究竟有何神奇之处呢?让我们从以下几个方面来一探究竟。

首先,这种方法具有极高的灵活性和适应性。

正如一条蜿蜒曲折的河流,能够根据地形的变化而调整自己的流向,基于交互结构认知的智能装配建模方法也能够根据不同的装配任务和环境条件,自动调整装配策略。

这种自适应能力,使得装配过程更加高效、精准。

其次,这种方法能够实现装配过程的实时监控和优化。

想象一下,一位严谨的指挥官站在战场的最高点,时刻关注着战局的变化,并根据实际情况调整作战计划。

同样地,基于交互结构认知的智能装配建模方法也能够实时监测装配过程中的各种参数,如装配力、装配速度等,并根据这些参数的变化,实时调整装配策略,确保装配质量的稳定性和可靠性。

再者,这种方法还能够有效降低装配过程中的人为误差。

就像一位细心的园丁,在修剪花木时,总是能够准确地剪去多余的枝叶,让花木更加美丽。

基于交互结构认知的智能装配建模方法通过精确的计算和控制,能够大幅减少因人为操作不当而导致的装配误差,提高装配精度。

然而,任何事物都有其两面性。

基于交互结构认知的智能装配建模方法虽然具有诸多优势,但也存在一些潜在的挑战。

比如,如何确保装配过程中的数据安全和隐私保护?如何应对复杂多变的装配环境和任务?这些问题都需要我们在未来的研究和实践中不断探索和解决。