硅片表面检验分析

最新06硅片表面检验分析

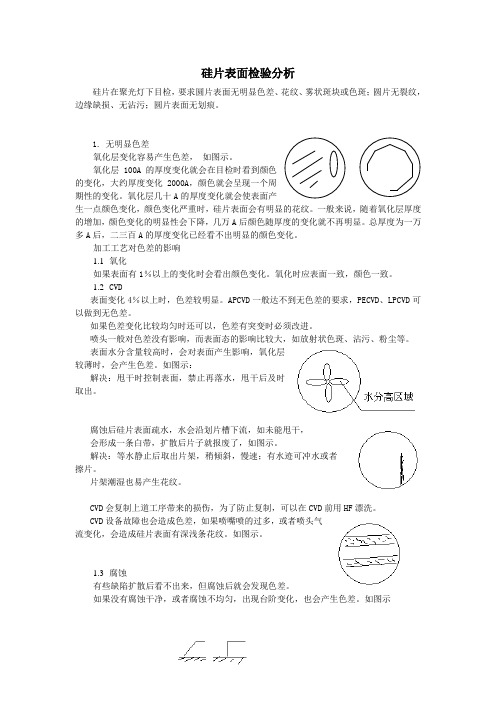

06硅片表面检验分析硅片表面检验分析硅片在聚光灯下目检,要求圆片表面无明显色差、花纹、雾状斑块或色斑;圆片无裂纹,边缘缺损、无沾污;圆片表面无划痕。

1. 无明显色差氧化层变化容易产生色差,如图示。

氧化层100A的厚度变化就会在目检时看到颜色的变化,大约厚度变化2000A,颜色就会呈现一个周期性的变化。

氧化层几十A的厚度变化就会使表面产生一点颜色变化,颜色变化严重时,硅片表面会有明显的花纹。

一般来说,随着氧化层厚度的增加,颜色变化的明显性会下降,几万A后颜色随厚度的变化就不再明显。

总厚度为一万多A后,二三百A的厚度变化已经看不出明显的颜色变化。

加工工艺对色差的影响1.1氧化如果表面有1%以上的变化时会看出颜色变化。

氧化时应表面一致,颜色一致。

1.2CVD表面变化4%以上时,色差较明显。

APCVD一般达不到无色差的要求,PECVD、LPCVD可以做到无色差。

如果色差变化比较均匀时还可以,色差有突变时必须改进。

喷头一般对色差没有影响,而表面态的影响比较大,如放射状色斑、沾污、粉尘等。

表面水分含量较高时,会对表面产生影响,氧化层较薄时,会产生色差。

如图示:解决:甩干时控制表面,禁止再落水,甩干后及时取出。

腐蚀后硅片表面疏水,水会沿划片槽下流,如未能甩干,会形成一条白带,扩散后片子就报废了,如图示。

解决:等水静止后取出片架,稍倾斜,慢速;有水迹可冲水或者擦片。

片架潮湿也易产生花纹。

CVD会复制上道工序带来的损伤,为了防止复制,可以在CVD前用HF漂洗。

CVD设备故障也会造成色差,如果喷嘴喷的过多,或者喷头气流变化,会造成硅片表面有深浅条花纹。

如图示。

1.3腐蚀有些缺陷扩散后看不出来,但腐蚀后就会发现色差。

如果没有腐蚀干净,或者腐蚀不均匀,出现台阶变化,也会产生色差。

如图示1.4光刻套刻时,第二次对不准,也会产生色差。

如图示。

对产品有影响的色差:氧化不能有色差;CVD色差不能太大,挂水(条纹色差);腐蚀,侵蚀。

关于单晶硅片的清洗检验工艺分析与研究

关于单晶硅片的清洗检验工艺分析与研究单晶硅片是半导体制造中的重要材料,广泛应用于集成电路、太阳能电池等领域。

在单晶硅片的生产过程中,清洗检验工艺是至关重要的环节,直接影响到单晶硅片的质量和性能。

本文将针对单晶硅片的清洗检验工艺进行分析与研究,探讨其影响因素和优化方法,以提高单晶硅片的生产效率和产品质量。

一、清洗检验工艺的重要性单晶硅片在制造过程中会受到各种污染物的影响,比如粉尘、油污、金属杂质等。

这些污染物会降低单晶硅片的电性能和表面平整度,影响其在半导体制造和太阳能电池领域的应用。

清洗检验工艺是确保单晶硅片质量的关键环节。

清洗检验工艺包括前处理、清洗、检验和包装等步骤。

在前处理阶段,需要对原料进行表面处理,去除表面氧化物和污染物。

清洗阶段需要使用化学清洗剂和超纯水进行清洗,去除表面污染物。

检验阶段需要对清洗后的单晶硅片进行表面检查和电性能测试,以确保其质量符合要求。

对合格的单晶硅片进行包装,以防止二次污染和损坏。

二、清洗检验工艺影响因素分析1. 清洗剂的选择清洗剂的选择直接影响到清洗效果和单晶硅片表面的质量。

一般来说,清洗剂需要具有良好的去污能力、不会对单晶硅片造成腐蚀,并且易于清洗剂残留物的去除。

常用的清洗剂有氢氧化钠、氢氟酸、过氧化氢等。

2. 清洗工艺参数清洗工艺参数包括清洗温度、时间、浓度等。

这些参数的选择需要综合考虑单晶硅片的污染程度和清洗剂的特性。

过高或过低的清洗温度都会对单晶硅片表面造成损害,影响其电性能。

清洗时间和浓度则会直接影响到清洗效率。

3. 检验设备的精度在单晶硅片的检验阶段,需要使用电子显微镜、电性能测试仪等设备进行表面粗糙度和电性能的测试。

这些设备的精度和稳定性会直接影响到检验结果的准确性。

检验设备的维护和校准是保证检验结果准确性的关键。

三、清洗检验工艺优化方法1. 清洗剂的改进研发更环保、高效的清洗剂是保障单晶硅片清洁度和表面质量的关键。

可以通过改进清洗剂的配方,提高其去污能力和稳定性,并减少对单晶硅片的腐蚀性。

硅片检验总结

硅片检验总结简介硅片是半导体行业中的重要组成部分,其质量直接影响着芯片制造的成本和可靠性。

硅片检验是确保硅片质量的关键环节,本文将总结硅片检验过程中的主要内容和注意事项。

检验内容外观检验外观检验是对硅片表面进行检查,确保硅片没有明显的损伤和污染。

主要包括以下几个方面:1.成品硅片外观:检查硅片表面是否平整,是否有划痕、裂纹或凹陷等缺陷。

2.硅片尺寸:通过测量硅片的长度、宽度和厚度,确保其尺寸符合要求。

3.表面污染:使用显微镜或其他仪器检查硅片表面是否有灰尘、油污等杂质。

光学检验光学检验是通过使用光学仪器对硅片进行检查,以确定其光学性能是否符合要求。

主要包括以下几个方面:1.反射率测量:使用反射光谱仪测量硅片在不同波长下的反射率,以确定其光学性能。

2.透明度测试:使用透射光谱仪测量硅片透射光谱,以确定其透明度。

3.表面平整度测量:使用表面平整度仪测量硅片表面的平整度,以确定其光学性能。

电性能检验电性能检验是通过对硅片进行电性能测试,以确定其电子行为是否符合要求。

主要包括以下几个方面:1.导电测试:使用导电测试仪测量硅片的电阻值,以评估其导电性能。

2.接触电阻测量:使用接触电阻测试仪测量硅片上金属电极与硅片之间的接触电阻。

3.PN结测试:使用PN结测试仪测量硅片上PN结的电流特性,以判断其质量。

检验注意事项1.检验设备的选择:根据不同的检验内容,选择合适的仪器设备进行检验,确保测试结果准确可靠。

2.检验环境的控制:硅片对污染特别敏感,因此在检验过程中要注意控制检验环境的洁净度,避免污染对检验结果的影响。

3.操作人员的技术要求:硅片检验需要操作人员具备一定的专业知识和技术水平,以确保检验过程的准确性和可靠性。

4.记录和存档:对每个硅片的检验结果进行详细记录,并建立完善的存档系统,以备后续追溯和查证。

总结硅片检验是确保硅片质量的关键环节,在半导体行业中具有重要的意义。

通过对硅片的外观检验、光学检验和电性能检验,可以有效评估硅片的质量,并采取相应的措施进行调整和改进。

soi硅片检验标准

soi硅片检验标准一、尺寸检查1.1 检查内容:硅片的尺寸应符合规定的尺寸要求,包括长度、宽度和厚度。

1.2 检查方法:使用精度为0.01mm的卡尺进行测量。

1.3 判定标准:若实际尺寸与规定尺寸的偏差在±0.05mm范围内,则判定为合格。

二、表面质量2.1 检查内容:硅片的表面应光滑、洁净,无划痕、裂纹、凹坑等缺陷。

2.2 检查方法:通过目视或使用5倍放大镜进行检查。

2.3 判定标准:若硅片表面存在上述缺陷,则判定为不合格。

三、厚度测量3.1 检查内容:硅片的厚度应符合规定的厚度要求。

3.2 检查方法:使用精度为0.01mm的卡尺进行测量。

3.3 判定标准:若实际厚度与规定厚度的偏差在±0.02mm范围内,则判定为合格。

四、翘曲度测量4.1 检查内容:硅片的翘曲度应符合规定的翘曲度要求。

4.2 检查方法:将硅片放置在水平面上,使用精度为0.01mm的直尺进行测量。

4.3 判定标准:若翘曲度超过规定范围,则判定为不合格。

五、电阻率测量5.1 检查内容:硅片的电阻率应符合规定的电阻率要求。

5.2 检查方法:使用电阻率测试仪进行测量。

5.3 判定标准:若电阻率超过规定范围,则判定为不合格。

六、吸光度测量6.1 检查内容:硅片的吸光度应符合规定的吸光度要求。

6.2 检查方法:使用吸光度计进行测量。

6.3 判定标准:若吸光度超过规定范围,则判定为不合格。

七、化学成分分析7.1 检查内容:硅片的化学成分应符合规定的化学成分要求。

7.2 检查方法:使用光谱分析仪进行测量。

7.3 判定标准:若化学成分不符合规定要求,则判定为不合格。

八、机械强度测试8.1 检查内容:硅片的机械强度应符合规定的机械强度要求。

8.2 检查方法:使用万能材料试验机进行测试。

硅片表面光泽度的测试方法

硅片表面光泽度的测试方法一、简介硅片的表面光泽度是指硅片表面反射光的亮度和均匀度。

硅片表面光泽度的测试方法可以帮助我们评估硅片的质量和适用性,对于硅片的制造和应用具有重要意义。

本文将介绍一些常用的硅片表面光泽度测试方法,并对其原理、优缺点及适用范围进行详细探讨。

二、测试方法2.1 光泽度测量仪器光泽度测量的仪器通常采用反射光和透射光两种方式进行测量。

常见的测试仪器有光泽度计和显微镜。

2.2 光泽度计光泽度计是一种用于测量物体表面反射光的仪器,通过测量反射光的强度和角度,来评估物体的表面光泽度。

光泽度计可以分为直接光泽度计和间接光泽度计两种。

2.2.1 直接光泽度计直接光泽度计是一种将光束直接照射在物体表面上进行测量的仪器。

它通常使用光源、反射镜和光电探测器构成。

光源产生的光束照射在物体表面后,一部分光被物体表面反射,经过反射镜反射进入光电探测器。

光电探测器测量反射光的强度,从而得到物体的表面光泽度。

直接光泽度计的优点是测量结果准确可靠,适用于各种材料和形状的硅片。

但该方法需要直接接触物体表面,对硅片的生产和加工可能会造成一定程度的损害。

2.2.2 间接光泽度计间接光泽度计是一种通过测量物体表面散射光的强度和角度来推断物体光泽度的仪器。

它通常使用灰度卡片、光源和摄像设备构成。

在测试时,灰度卡片放在与硅片平行的位置,光源照射在硅片上,硅片表面反射的散射光被摄像设备拍摄下来。

通过灰度图像的处理,得到硅片表面的光泽度。

间接光泽度计的优点是不需要直接接触物体表面,对硅片的损伤较小。

同时,该方法还可以同时测量多个硅片的表面光泽度,提高测量效率。

但由于光的折射和散射等因素的影响,测量结果可能存在一定误差。

2.3 显微镜显微镜是一种通过观察物体表面细微结构来评估其表面光泽度的仪器。

显微镜可分为光学显微镜和电子显微镜两种。

2.3.1 光学显微镜光学显微镜是一种使用可见光来观察物体表面细微结构的显微镜。

通过调节显微镜的放大倍数和焦距,可以观察到硅片表面的细微纹理和表面光泽度。

关于单晶硅片的清洗检验工艺分析与研究

关于单晶硅片的清洗检验工艺分析与研究单晶硅片是半导体材料中的重要组成部分,它广泛应用于光伏领域、集成电路制造等高科技领域。

在单晶硅片的生产过程中,清洗检验工艺是非常关键的环节。

单晶硅片的制备过程中需要严格的清洁条件和高质量的表面处理,以确保产品的质量和性能。

对单晶硅片的清洗检验工艺进行分析与研究,对提高单晶硅片的质量和产量具有重要意义。

一、单晶硅片清洗检验工艺的重要性单晶硅片的质量和性能受到表面污染、杂质和缺陷等因素的影响。

单晶硅片生产过程中的清洗检验工艺对于确保产品的质量非常重要。

清洗检验工艺主要包括清洗工艺和表面检验工艺两个方面。

清洗工艺主要是指对单晶硅片表面的污染物进行有效清除,以保证单晶硅片表面的纯净度;而表面检验工艺主要是通过相应的仪器和设备对单晶硅片的表面质量进行检测和评估,以确保单晶硅片的质量和性能符合要求。

1. 单晶硅片清洗工艺单晶硅片的生产过程中,需要对其表面进行多次清洗,以确保表面的纯净度和光洁度。

常见的单晶硅片清洗工艺包括:(1)酸洗工艺:使用稀盐酸或氢氟酸等化学试剂对单晶硅片表面进行酸洗处理,以去除表面的杂质和氧化物。

(3)超声清洗工艺:通过超声波的作用,将清洗溶液中的微小气泡从溶液中释放出来,并对被清洗的单晶硅片表面进行冲击和清洗,以去除表面的微小颗粒和细菌等有机物。

单晶硅片的表面质量直接影响其电学性能和光学性能,因此需要通过表面检验工艺对单晶硅片的表面质量进行评估和检测。

常见的单晶硅片表面检验工艺包括:(1)显微镜检验:使用显微镜对单晶硅片的表面进行检测,以观察表面的缺陷和杂质等情况。

(3)表面粗糙度检测:通过表面粗糙度仪等设备对单晶硅片的表面粗糙度进行检测和评估,以确保表面的光洁度和平整度符合要求。

近年来,随着半导体工艺的不断发展和单晶硅片制备技术的不断改进,单晶硅片清洗检验工艺也在不断进步和完善。

目前,国内外在单晶硅片清洗检验工艺方面取得了一些重要的研究进展:1. 清洗剂的研究:近年来,一些新型的清洗剂被应用到单晶硅片的清洗工艺中,如超纯水、等离子体清洗剂等,这些清洗剂能够更有效地去除单晶硅片表面的污染物,提高清洗效果。

关于单晶硅片的清洗检验工艺分析与研究

关于单晶硅片的清洗检验工艺分析与研究1. 引言1.1 研究背景单晶硅片是制造半导体器件的重要材料,其表面的纯净度对器件性能有着重要影响。

随着半导体工艺的不断发展,对单晶硅片的清洗和检验工艺要求也越来越高。

在半导体制造过程中,单晶硅片经常需要进行多次清洗,以去除表面的杂质、氧化物和有机物等,以确保器件的性能和稳定性。

而清洗工艺的不合理或不完善往往会导致硅片表面的污染或损伤,影响器件的质量和性能。

另外,单晶硅片的检验也是制造过程中不可或缺的环节。

通过检验工艺可以对硅片的质量和性能进行全面的评估,及时发现并处理可能存在的问题,确保器件的稳定性和可靠性。

因此,针对单晶硅片的清洗和检验工艺进行深入的研究和分析,对提高器件的质量、降低生产成本具有重要意义。

本文将针对单晶硅片的清洗检验工艺展开研究,探讨清洗工艺的影响因素、检验工艺的优化方案,并通过实验结果分析,最终总结清洗检验工艺的优化策略,展望未来的研究方向。

1.2 研究目的单晶硅片作为半导体材料在电子行业中有着重要的应用,其表面的清洗和检验工艺对最终产品的质量有着至关重要的影响。

本研究旨在对单晶硅片的清洗和检验工艺进行深入分析和研究,探讨影响工艺效果的因素,并提出优化方案,以提高单晶硅片的质量和生产效率。

具体来说,本研究的目的包括:1. 分析单晶硅片清洗工艺的各个环节,找出可能存在的问题和改进空间,提高清洗效果和工艺稳定性;2. 对单晶硅片的检验工艺进行探究,寻找最适合的检验方法和参数,确保产品的质量和可靠性;3. 分析影响清洗工艺和检验工艺的因素,为工艺优化和改进提供理论依据;4. 提出清洗检验工艺的实验方案,验证优化方案的有效性和可行性;5. 通过本研究,总结清洗检验工艺的经验教训和规律,为今后类似研究提供参考和借鉴。

通过以上研究目的的实现,将能够为单晶硅片的生产制造提供技术支持和指导,提高产品质量和竞争力。

1.3 研究意义单晶硅片作为半导体材料,在现代电子产业中具有广泛的应用。

半导体硅片检验标准

半导体硅片检验标准

半导体硅片检验标准

半导体硅片是半导体器件制造的基础材料之一,因此其检验标准至关重要。

以下是半导体硅片检验标准的详细说明。

1. 外观检查

外观检查是半导体硅片检验的最基本要求。

在检查外观时,应检查硅片表面是否有裂纹、破损、划痕、气泡等缺陷,同时也应检查硅片的形状是否符合要求。

2. 表面检测

表面检测可以通过使用光学显微镜、SEM(扫描电子显微镜)等仪器来完成。

该检测可以用来评估硅片表面的平整度、颗粒数量、颗粒大小等因素。

需要注意的是,有些表面缺陷可能在目测外观检查时并不明显,因此表面检测往往会被认为是最灵敏的检测方法之一。

3. 清洗检验

清洗检验可以确定硅片表面是否存在落在硅片上的污染物。

在检查过程中,应确保清洗剂、气氛和温度等条件正确,从而保证检验的可靠性。

4. 检测杂质

杂质是半导体硅片中一个普遍而重要的概念。

在检测杂质时,可以使用玻璃齐墩试剂等方法,对硅片进行表面浸泡。

此外,还可以使用SIMS(二次离子质谱)等方法,对硅片内部的杂质进行检测。

5. 检测电性能

在半导体硅片的制造和生产过程中,电性能的检测是至关重要的。

可以使用四点探针法、霍尔效应仪等方法,对硅片的电性能进行检测。

总之,半导体硅片检验标准非常严格,因此需要依靠多种检测手段确保硅片质量的稳定性和可靠性。

只有通过科学的检验方法,才能确保半导体器件的品质和性能。

化学清洗液中硅片表面化学键及形貌的研究

化学清洗液中硅片表面化学键及形貌的研究本文研究了化学清洗液中硅片表面化学键及形貌的变化,探讨了不同清洗液对硅片表面的影响,以及硅片表面化学键和形貌对清洗效果的影响。

下面是本店铺为大家精心编写的5篇《化学清洗液中硅片表面化学键及形貌的研究》,供大家借鉴与参考,希望对大家有所帮助。

《化学清洗液中硅片表面化学键及形貌的研究》篇1引言硅片是半导体工业中不可或缺的重要材料,其在制造过程中需要经过多次清洗,以去除表面污垢和杂质,保证其表面干净度和电学性能。

化学清洗是硅片表面处理中最常用的方法之一,而清洗液的组成和浓度对硅片表面的化学键和形貌有着重要的影响。

本文旨在研究不同化学清洗液中硅片表面化学键及形貌的变化,并探讨这些变化对清洗效果的影响。

实验方法本次实验采用三种不同的化学清洗液,分别为 A、B、C。

A 液主要成分为氢氟酸和硝酸,B 液主要成分为氢氧化钠和过氧化氢,C 液主要成分为硫酸和氢氧化钠。

将硅片分别浸泡在三种清洗液中,浸泡时间分别为 10 分钟、20 分钟和 30 分钟。

浸泡结束后,用去离子水将硅片清洗干净,并用吹风机将其吹干。

实验结果使用扫描电子显微镜 (SEM) 和原子力显微镜 (AFM) 对硅片表面形貌进行观察和分析。

结果表明,不同清洗液对硅片表面的形貌和化学键有着不同的影响。

在 A 液中浸泡 10 分钟后,硅片表面出现明显的腐蚀和刻蚀现象,表面形貌变得粗糙。

在 AFM 图像中,可以观察到硅片表面出现了许多纳米级别的凹凸不平的结构。

同时,X 射线光电子能谱 (XPS) 分析结果显示,硅片表面化学键的主要成分为氟化硅和氧化硅。

在 B 液中浸泡 20 分钟后,硅片表面变得光滑,表面形貌得到改善。

在 AFM 图像中,可以观察到硅片表面出现了许多微米级别的平滑结构。

同时,XPS 分析结果显示,硅片表面化学键的主要成分为氢氧化钠和过氧化氢。

在 C 液中浸泡 30 分钟后,硅片表面出现了一些微小的凹凸结构,表面形貌较之前略有改善。

硅片表面光泽度的测试方法

硅片表面光泽度的测试方法

硅片表面光泽度的测试方法

硅片是半导体工业中非常重要的材料之一,它的表面光泽度对于半导体器件的性能有着非常重要的影响。

因此,对硅片表面光泽度的测试方法也备受关注。

下面将介绍几种常见的硅片表面光泽度测试方法。

1. 反射光法

反射光法是一种常见的硅片表面光泽度测试方法。

该方法利用反射光的强度来评估硅片表面的光泽度。

具体操作时,将光源照射在硅片表面,然后测量反射光的强度。

反射光的强度越大,表明硅片表面的光泽度越高。

2. 拉曼光谱法

拉曼光谱法是一种非常精确的硅片表面光泽度测试方法。

该方法利用激光照射硅片表面,然后测量反射光的拉曼光谱。

硅片表面的光泽度越高,反射光的拉曼光谱就越强。

该方法的优点是精度高,但需要专业的仪器和技术。

3. 原子力显微镜法

原子力显微镜法是一种直接观察硅片表面形貌的方法。

该方法利用原

子力显微镜观察硅片表面的微观形貌,从而评估硅片表面的光泽度。

硅片表面越光滑,形貌越规则,表明硅片表面的光泽度越高。

4. 光学显微镜法

光学显微镜法是一种简单易行的硅片表面光泽度测试方法。

该方法利

用光学显微镜观察硅片表面的形貌和光泽度。

硅片表面越光滑,形貌

越规则,表明硅片表面的光泽度越高。

该方法的优点是简单易行,但

精度相对较低。

总之,硅片表面光泽度的测试方法有很多种,每种方法都有其优缺点。

在实际应用中,需要根据具体情况选择合适的测试方法。

同时,为了

保证测试结果的准确性,还需要注意测试环境的控制和仪器的校准。

硅片检验工作总结

硅片检验工作总结

硅片检验是半导体行业中非常重要的工作环节,它直接影响着半导体产品的质

量和性能。

在硅片检验工作中,我们需要对硅片进行各种测试和检测,以确保其符合质量标准和客户要求。

在过去的一段时间里,我们团队在硅片检验工作中积累了丰富的经验和技术,现在我将对我们的工作进行总结和分享。

首先,我们在硅片检验工作中,采用了先进的检测设备和技术。

我们使用了高

精度的显微镜、电子显微镜、X射线衍射仪等设备,对硅片的表面、结构和材料进行了全面的检测和分析。

这些设备能够帮助我们发现硅片中的缺陷、杂质和结构问题,为后续的处理和改进工作提供了重要的数据支持。

其次,我们在硅片检验工作中,注重了团队合作和交流。

我们的团队由具有丰

富经验和专业知识的工程师和技术人员组成,大家相互合作,共同分析和解决硅片检验中遇到的问题。

在工作中,我们还与其他部门和合作伙伴进行了密切的交流和合作,共同推动硅片检验工作的进展和提升。

最后,我们在硅片检验工作中,不断优化和改进工作流程和方法。

我们不断总

结和分析工作中遇到的问题和挑战,寻找改进的方法和措施。

我们还积极引进新的检测技术和设备,提高硅片检验的效率和准确性。

通过这些努力,我们成功地提升了硅片检验工作的质量和效率。

总的来说,硅片检验工作是一项非常重要的工作,它直接关系到半导体产品的

质量和性能。

我们团队在这方面取得了一定的成绩和进展,但我们也清楚地意识到,硅片检验工作是一个不断提升的过程,我们将继续努力,不断改进和完善我们的工作,为半导体行业的发展做出更大的贡献。

硅片平坦表面的表面粗糙度测量方法

硅片平坦表面的表面粗糙度测量方法硅片在现代科技中扮演了重要的角色,是制造集成电路和太阳能电池板等器件的基础材料之一。

其中,硅片的平坦表面的粗糙度问题一直是制造过程中需要注意的问题之一。

在加工过程中,硅片表面的微小波动会影响到器件的电性能,因此需要通过精准的测量方法对硅片表面的粗糙度进行评估。

本文将介绍硅片平坦表面的表面粗糙度测量方法。

一、表面粗糙度的定义和评估表面粗糙度是指在一定长度范围内表面高度的波动程度。

一般用rms(root-mean-square)或Ra(arithmetical mean deviation)等参数来描述表面的粗糙程度。

rms是平均离差的平方根,代表表面高度离平均值的偏差量。

在硅片表面粗糙度测量中,通常采用的是rms值来描述表面的平整度。

Ra是表面粗糙度的平均值,即表面高度与参考线的平均偏差量。

Ra值比rms值略小,但对于对称表面来说,两者的差异很小。

在某些行业中,Ra值是比rms值更具指导意义的参数。

硅片表面粗糙度的测量可采用不同的方法。

二、常见的硅片表面粗糙度测量方法1、扫描电镜法扫描电镜是一种常用的表面粗糙度测量方法,可显示出高精度的表面形态,是表面形貌特征的直观展示。

扫描电镜法具有分辨率高、成像精度高等优点,但其测量的时间较长,并且需要配备相应的设备。

2、原子力显微镜法原子力显微镜是一种新型的表面粗糙度测量方法,可对表面的形貌结构进行非接触式的高分辨率观测。

原子力显微镜的分辨率可达到亚埃的量级级别,是表面测量仪中分辨率最高、精度最高的仪器之一。

3、白光干涉法白光干涉法是一种基于干涉现象的表面粗糙度测量方法,其原理是通过白光的反射干涉来判断表面的粗糙度大小。

这种方法非常适用于大面积的平坦表面粗糙度测量,具有非接触、高分辨率、测量速度快等优点。

4、激光扫描法激光扫描法是一种基于激光光束反射的表面粗糙度测量方法,可对多种不同材料的表面进行测量。

激光扫描仪的分辨率高,且在室温下表面形貌变化较小,是当前较为常用的表面粗糙度测量方法之一。

半导体硅片检验过程控制模版

半导体硅片检验过程控制模版摘要:一、半导体硅片检验过程概述1.硅片检验的重要性2.硅片检验的主要步骤二、半导体硅片检验过程控制模板1.硅片检验流程的标准化2.检验设备与工具的要求3.检验人员的培训与资质4.检验数据的管理与分析5.检验过程的持续改进正文:半导体硅片作为半导体产业链中的关键材料,其质量对整个产业的发展具有举足轻重的作用。

硅片检验过程的控制模板可以确保硅片的质量满足生产需求,从而推动半导体产业的健康发展。

硅片检验过程主要包括外观检查、尺寸测量、表面质量检测、晶格结构分析等步骤。

首先,通过外观检查可以初步判断硅片的表面是否存在明显的缺陷。

接着,尺寸测量可以确保硅片的尺寸精度达到生产要求。

表面质量检测可以发现硅片表面的微小瑕疵,如颗粒、划痕等。

最后,晶格结构分析可以评估硅片的晶体质量,从而为生产提供准确的硅片质量信息。

为了确保硅片检验过程的有效性与高效性,需要建立一个控制模板。

首先,硅片检验流程的标准化是至关重要的。

这需要对检验过程中的各个步骤进行详细的规定,以便检验人员能够按照统一的标准进行操作。

同时,检验设备与工具的要求也是必不可少的。

合适的设备与工具能够提高检验的准确性,降低人为因素带来的误差。

此外,对检验人员的培训与资质认证也是控制模板的重要内容。

检验人员需要具备专业的知识和技能,以便能够准确地判断硅片的质量。

同时,定期对检验人员进行培训和资质认证,可以确保他们始终掌握最新的检验技术,从而提高检验过程的准确性。

检验数据的管理与分析对于硅片质量的改进具有重要意义。

通过对检验数据的整理和分析,可以发现生产过程中存在的问题,并为改进提供依据。

此外,及时将检验数据反馈给生产部门,也有助于提高产品的质量。

最后,检验过程的持续改进是控制模板的核心。

只有不断地对检验过程进行优化,才能确保硅片质量的持续提升,从而满足半导体产业对硅片质量的日益严格的要求。

硅片检验工作总结

硅片检验工作总结

硅片检验是半导体制造过程中至关重要的一环,它直接关系到产品质量和生产

效率。

在过去的一段时间里,我们团队进行了大量的硅片检验工作,并取得了一些重要的经验总结。

首先,我们发现了一些常见的硅片缺陷,例如晶格缺陷、氧化层缺陷和金属污

染等。

通过对这些缺陷的深入研究和分析,我们建立了一套完善的检验标准和流程,能够及时准确地发现并处理这些缺陷,从而保证了产品的质量。

其次,我们在硅片检验设备的选型和维护方面也做了大量工作。

我们选择了先

进的光学显微镜和电子显微镜等设备,能够对硅片进行高分辨率、高灵敏度的检测。

同时,我们也加强了设备的日常维护和保养工作,确保设备的稳定性和可靠性。

此外,我们还注重了检验人员的培训和素质提升。

我们组织了一系列的培训课程,包括硅片检验的基本知识、设备操作技能和缺陷分析方法等。

通过这些培训,我们的检验人员能够熟练掌握检验技术,提高工作效率和准确性。

最后,我们还进行了硅片检验工作的效率优化。

我们对检验流程进行了细致的

分析和优化,简化了繁琐的操作步骤,提高了工作效率。

同时,我们也引入了一些先进的智能化设备和软件,能够自动化地完成部分检验工作,进一步提高了检验效率。

总的来说,硅片检验工作是一个细致、复杂的工作,需要全面的技术支持和团

队合作。

通过我们团队的努力和总结,我们已经建立了一套完善的硅片检验体系,能够有效地保障产品质量和生产效率。

希望我们的经验总结能够对其他相关领域的工作有所启发和帮助。

太阳能硅片检测工作技能经验

太阳能硅片检测工作技能经验摘要:一、引言二、太阳能硅片检测的重要性三、太阳能硅片检测的工作原理四、太阳能硅片检测的具体方法1.外观检查2.厚度测量3.隐裂检测4.有机物检测5.电阻率测量6.压阻系数检测五、太阳能硅片检测的工作技能与经验1.熟练掌握检测设备的使用2.准确判断检测结果3.及时发现并解决问题4.良好的沟通与协作能力六、总结正文:一、引言随着太阳能行业的迅猛发展,太阳能硅片检测工作越来越受到重视。

本文将详细介绍太阳能硅片检测的相关内容,以期为从事相关工作的人员提供参考。

二、太阳能硅片检测的重要性太阳能硅片是太阳能电池板的重要组成部分,其质量直接影响到太阳能电池板的发电效率。

因此,对太阳能硅片进行严格的检测是保证太阳能电池板质量的关键环节。

三、太阳能硅片检测的工作原理太阳能硅片检测主要通过对硅片的形状、厚度、表面质量、电阻率等方面进行检查,以评估硅片的性能。

具体方法包括外观检查、厚度测量、隐裂检测、有机物检测、电阻率测量、压阻系数检测等。

四、太阳能硅片检测的具体方法1.外观检查:通过肉眼或显微镜观察硅片表面的颜色、光泽、平整度等,判断硅片表面是否存在划痕、污渍等不良现象。

2.厚度测量:使用厚度计对硅片的厚度进行测量,确保硅片的厚度符合标准要求。

3.隐裂检测:采用红外成像技术或超声波检测方法,检查硅片内部是否存在隐裂,以预防隐裂导致硅片在使用过程中破裂。

4.有机物检测:使用傅里叶红外光谱仪(FTIR)检测硅片表面的有机物含量,防止有机物污染影响硅片的发电效率。

5.电阻率测量:通过四探针电阻率仪测量硅片的电阻率,评估硅片的导电性能。

6.压阻系数检测:使用压阻系数测量仪对硅片的压阻系数进行检测,评估硅片的压力敏感性能。

五、太阳能硅片检测的工作技能与经验1.熟练掌握检测设备的使用:从事太阳能硅片检测工作的人员需要熟练掌握各种检测设备的使用方法,如厚度计、红外成像仪、四探针电阻率仪等。

2.准确判断检测结果:检测人员需要具备一定的专业知识和经验,能够准确判断检测结果,并及时发现硅片存在的问题。

硅片表面检验分析

硅片表面检验分析硅片在聚光灯下目检,要求圆片表面无明显色差、花纹、雾状斑块或色斑;圆片无裂纹,边缘缺损、无沾污;圆片表面无划痕。

1. 无明显色差氧化层变化容易产生色差,如图示。

氧化层100A的厚度变化就会在目检时看到颜色的变化,大约厚度变化2000A,颜色就会呈现一个周期性的变化。

氧化层几十A的厚度变化就会使表面产生一点颜色变化,颜色变化严重时,硅片表面会有明显的花纹。

一般来说,随着氧化层厚度的增加,颜色变化的明显性会下降,几万A后颜色随厚度的变化就不再明显。

总厚度为一万多A后,二三百A的厚度变化已经看不出明显的颜色变化。

加工工艺对色差的影响1.1氧化如果表面有1%以上的变化时会看出颜色变化。

氧化时应表面一致,颜色一致。

1.2CVD表面变化4%以上时,色差较明显。

APCVD一般达不到无色差的要求,PECVD、LPCVD可以做到无色差。

如果色差变化比较均匀时还可以,色差有突变时必须改进。

喷头一般对色差没有影响,而表面态的影响比较大,如放射状色斑、沾污、粉尘等。

表面水分含量较高时,会对表面产生影响,氧化层较薄时,会产生色差。

如图示:解决:甩干时控制表面,禁止再落水,甩干后及时取出。

腐蚀后硅片表面疏水,水会沿划片槽下流,如未能甩干,会形成一条白带,扩散后片子就报废了,如图示。

解决:等水静止后取出片架,稍倾斜,慢速;有水迹可冲水或者擦片。

片架潮湿也易产生花纹。

CVD会复制上道工序带来的损伤,为了防止复制,可以在CVD前用HF漂洗。

CVD设备故障也会造成色差,如果喷嘴喷的过多,或者喷头气流变化,会造成硅片表面有深浅条花纹。

如图示。

1.3腐蚀有些缺陷扩散后看不出来,但腐蚀后就会发现色差。

如果没有腐蚀干净,或者腐蚀不均匀,出现台阶变化,也会产生色差。

如图示1.4光刻套刻时,第二次对不准,也会产生色差。

如图示。

对产品有影响的色差:氧化不能有色差;CVD色差不能太大,挂水(条纹色差);腐蚀,侵蚀。

铝:发黑,一般是腐蚀掉了;发黄,一般是显影液上滴水(快要甩干时);铝应力,会导致圈状色差,合金后会更明显,如图示。

多晶硅片外观检验

6.左手执片,右手撮动硅片数数,25PCS1个单位,数好 放置于备有太阳能级垫片纸的洁净泡沫盒内。

数

数

25PCS放置

9

7.检验合格后4个25片,放一打,再整体检验四边,有无崩 边、缺口等,数量补齐放置盒中。

复检四边

挑 出崩 边

100PCS

10

8.套上塑料袋、加上白卡和外袋

套上内层PVC袋

放入装有白卡的外袋

11

9.300PCS归入一个泡沫盒,并称重确认数量

300PCS 称重、计数

10.确认好的硅片送至包装区包装.

12

小结

结合实际操作,个人总结出多晶硅片外观检验的动作要点为: 1提2取, 3看四边,4查边缘; 5检表面分正反; 6数二五(25pcs)归入盒 ; 7要四个二五(25pcs)并成百 (100pcs) ; 8(把)好关口再复检(四边); 套好袋子再加袄(白卡加塑料袋); 最后称重并计数(核对数据)。

13

14

合作愉快

MARKETING

15

4. 将硅片展开:整体检查硅片边缘的线痕、崩边、污片情况。

污片

展

开

7

5. 扇形打开,逐片检验硅片正反面:微晶、雪花晶、分布 晶线痕、污片、凹坑、崩边、裂纹、穿孔、色差、废片(注

意:此环节一定要每一片从上而下,自左而右认真检验,25PCS一面检验完毕,再打

开检验另一面)

展开,逐片检验

微晶

ICP_MS法测定硅片表面BPSG中B_P含量

第 3,4 期 JOURNAL OF CHINESE MASS SPECTROMETRY SOCIETY No.3,4ICP-MS 法测定硅片表面 BPSG 中B P 含量黄曜 黄郁芳 宗祥福复旦大学材料科学系 上海 200433在半导体制造过程中 BPSG 其作用是相当重要的 BPSG 中 B 多种 较常用的为 ICP-AES 例如 硼磷硅玻璃 作为硅片表面的平整介质和钝化层 P 的含量直接影响它的性质 B P 的分析方法有 美国 Balazs 公司就是采用此方法检测 BPSG 中 B P 含量 过去国内的许多半导体公司都须将此类样品送到 Balazs 实验室去分析 这样 不仅分析费用大 而且分析时间长 本文采用 H F HNO 3 溶液处理样品 用 ICP-MS 方法对溶解下来的 B P 进行检测 取得了良好的结果 并能及时为半导体公司服务 节约了外汇和时间 具有很大的实际应用价值1 样品处理将硅片准确称重 将 1-2 滴浓 H F 溶液滴于硅片表面 待表面溶解后 用去离子水 冲洗于聚四氟乙烯烧杯中 再用 1:1 HNO 3 1ml 冲洗表面 接着再用去离子水冲洗 将所有的洗液聚集在聚乙烯容量瓶中 稀释至 100ml 待硅片干燥后再准确称重 2 仪器参数的优化分别调节雾化器 冷却气 辅助气的流速以及炬管位置 离子镜电压 观察 B P 标准溶液中的 B P 计数以及空白背景计数的变化 选择最佳实验条件 在 X 轴方向 炬管位置的优化过程中我们发现 P 标准液随着 X 轴的变化在 350s 和 850s 处出现 2 个峰值 而背景计数在 350s 处为最大 由此看出 P 标准液在 350s 处的峰值是由背景 干扰造成的 因此我们将测量时 X 轴的位置定于 850s3 样品中 B P 的测定在仪器测试条件优化后 用一组工作曲线对某半导体公司样品进行分析 由表中 结果可见 本实验室 ICP-MS 的测定结果与 Balazs 实验室的 ICP-MS 测量结果相比 误差 5% 此外 回收实验也表明回收率在 101%-103%之间为了试验在用浓 H F 溶液处理样品的过程中是否有部分 B P 以氟化物的形式而损 失 同 4 我们改用浓度为 1:1 的 H F 溶液处理样品 测量结果与 H F 处理的样品结果相 说明此溶样方法在溶样过程中没有 B P 挥发损失基体及背景干扰试验表明 含 Si 基体与不含 Si 基体的空白和标准溶液的信号响应基本一致 所以 Si 对 B P 的测量没有干扰 但我们也曾试验过用 MCN-ICP-MS 测量 B P 结果表明 用 MCN 技术 Si 及 H F 基体对 B 有提升作用实验结果还表明 空白溶液中 B P 的含量近 70 g.L -1, 事实上 空白溶液是用去 离子水及高纯 H F 和 HNO 3 配制的 其中不含这么高浓度的 B P 含量 空白溶液中 B131第3,4 期ICP-M S 法测定硅片表面BPSG 中B P 含量C1P 含量是由仪器背景计数造成的背景浓度的存在影响方法的检测限但由于此类样品的浓度都在1mg.L-1 左右所以检测限的问题在此影响不大此方法的检测限为2 g.L-1降低背景浓度可进一步降低检测限表1 BPSG 中B P 含量测试结果样品1 样品2ICP-MS 本实验室3 604 03ICP-AESBalazas实验室3 493 95误差ICP-MS本实验室3 39%4 10%ICP-AESBalazas实验室3 43%4 28%误差B% P%3%2%1%4% The Analysis of Boron and Phosphorusin BPSG Films by ICP-MSHuang Yao, Huang Yufang, Zong Xiangfu(Department of Materials Science, Fudan University, Shanghai 200433, China)AbstractBoron and Phosphorus doped oxides are important films in the processing of IC' s, both as a planarization dielectric and as a passivation. The accurate analysis of dopants in these films is also of great importance to the analytical chemist. In this paper, B oron and Phosphorus are determined by ICP-MS after the films dissolved by HF, HNO3. The errors of the results and those gotten by ICP-AES from Balazs Lab are less than 5%.132。

关于单晶硅片的清洗检验工艺分析与研究

关于单晶硅片的清洗检验工艺分析与研究单晶硅片作为半导体材料,在电子产业中有着非常广泛的应用。

在生产过程中,单晶硅片的清洗检验工艺却是一个非常重要的环节。

好的清洗工艺可以保证单晶硅片的质量,从而保证产品的性能稳定和可靠性。

本文将对单晶硅片清洗检验工艺进行分析与研究,以期为相关行业提供一些有用的参考信息。

一、单晶硅片的清洗检验工艺意义单晶硅片作为半导体材料,通常用来制造各种电子元器件,如集成电路、太阳能电池等。

在制造期间,单晶硅片会接触到各种杂质和污染物,这些杂质和污染物会严重影响单晶硅片的性能,并且还会影响最终产品的品质。

对单晶硅片进行有效的清洗和检验工艺是至关重要的。

一方面,单晶硅片清洗检验工艺可以去除单晶硅片表面的各种污染物和杂质,保证其纯净度。

清洗检验工艺还能对单晶硅片进行各种性能参数的检测,确保其性能指标符合相关标准,从而提高产品的可靠性和稳定性。

单晶硅片的清洗检验工艺一般包括以下几个环节:预处理、清洗、干燥和检验。

具体的方法和步骤如下:1.预处理预处理阶段是单晶硅片清洗检验工艺的第一步,也是非常重要的一步。

在此阶段,需要对待清洗的单晶硅片进行表面处理,去除粗大的杂质、油污和其他有机物。

常用的预处理方法有机械刮擦、超声波清洗等。

这些方法可以有效地去除外表面的污染物,为后续的清洗工艺打下基础。

2.清洗清洗是整个工艺的核心环节。

在清洗阶段,需要选用适当的溶剂或溶液对单晶硅片进行清洗。

常用的溶剂有去离子水、醇类溶剂等,常用的溶液有氢氟酸、盐酸等。

清洗的过程中要注意清洗液的浓度和温度控制,以及清洗时间的掌握。

还需要根据具体情况选择适当的清洗设备,如超声波清洗机、离心式清洗机等。

3.干燥清洗完成后的单晶硅片需要进行干燥处理,以确保其表面完全干燥。

常用的干燥方法有空气干燥、真空干燥等。

这些方法可以有效地去除水汽和残留的溶剂,保证单晶硅片的表面干净。

4.检验最后一步是对清洗完成的单晶硅片进行各项性能参数的检验。

硅片检验论文总结范文

摘要:随着半导体产业的快速发展,硅片作为半导体器件的核心材料,其质量直接影响到器件的性能和可靠性。

本文针对硅片质量检验技术进行了深入研究,分析了现有硅片质量检验方法的优缺点,并探讨了新型硅片质量检验技术的应用前景。

通过对硅片质量检验技术的总结,为我国半导体产业提供了一定的理论依据和技术支持。

一、引言硅片作为半导体器件的基础材料,其质量对器件的性能和可靠性具有重要影响。

因此,硅片的质量检验技术一直是国内外研究的热点。

本文通过对硅片质量检验技术的总结,旨在为我国半导体产业提供一定的理论依据和技术支持。

二、硅片质量检验方法及优缺点分析1. 传统硅片质量检验方法(1)目视检验:通过肉眼观察硅片表面,判断其是否存在划痕、裂纹、杂质等缺陷。

优点是操作简单、成本低;缺点是检验效率低、主观性强。

(2)显微镜检验:利用显微镜观察硅片表面,检测其微观缺陷。

优点是检验精度高、可检测微小缺陷;缺点是设备成本高、检验周期长。

(3)X射线衍射检验:通过X射线照射硅片,分析其晶体结构,检测硅片内部的缺陷。

优点是可检测深层次缺陷;缺点是设备成本高、检验周期长。

2. 新型硅片质量检验方法(1)光学检测技术:利用光学显微镜、干涉仪等设备,对硅片表面进行检测。

优点是检验速度快、成本低;缺点是检验精度相对较低。

(2)激光检测技术:利用激光照射硅片,检测其表面缺陷。

优点是检验速度快、可检测微小缺陷;缺点是设备成本较高。

(3)电子束检测技术:利用电子束照射硅片,检测其表面和内部缺陷。

优点是检测精度高、可检测深层次缺陷;缺点是设备成本高、检验周期长。

三、硅片质量检验技术的应用前景1. 提高硅片质量:通过硅片质量检验技术,可以有效筛选出不合格的硅片,提高硅片的整体质量。

2. 降低生产成本:通过提高硅片质量,降低因硅片缺陷导致的器件故障率,从而降低生产成本。

3. 推动半导体产业发展:硅片质量检验技术的进步,将有助于我国半导体产业的快速发展。

四、结论本文对硅片质量检验技术进行了总结,分析了现有硅片质量检验方法的优缺点,并探讨了新型硅片质量检验技术的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硅片表面检验分析

硅片在聚光灯下目检,要求圆片表面无明显色差、花纹、雾状斑块或色斑;圆片无裂纹,边缘缺损、无沾污;圆片表面无划痕。

1. 无明显色差

氧化层变化容易产生色差,如图示。

氧化层100A的厚度变化就会在目检时看到颜色

的变化,大约厚度变化2000A,颜色就会呈现一个周

期性的变化。

氧化层几十A的厚度变化就会使表面产

生一点颜色变化,颜色变化严重时,硅片表面会有明显的花纹。

一般来说,随着氧化层厚度的增加,颜色变化的明显性会下降,几万A后颜色随厚度的变化就不再明显。

总厚度为一万多A后,二三百A的厚度变化已经看不出明显的颜色变化。

加工工艺对色差的影响

1.1氧化

如果表面有1%以上的变化时会看出颜色变化。

氧化时应表面一致,颜色一致。

1.2CVD

表面变化4%以上时,色差较明显。

APCVD一般达不到无色差的要求,PECVD、LPCVD可以做到无色差。

如果色差变化比较均匀时还可以,色差有突变时必须改进。

喷头一般对色差没有影响,而表面态的影响比较大,如放射状色斑、沾污、粉尘等。

表面水分含量较高时,会对表面产生影响,氧化层

较薄时,会产生色差。

如图示:

解决:甩干时控制表面,禁止再落水,甩干后及时

取出。

腐蚀后硅片表面疏水,水会沿划片槽下流,如未能甩干,

会形成一条白带,扩散后片子就报废了,如图示。

解决:等水静止后取出片架,稍倾斜,慢速;有水迹可冲水或者

擦片。

片架潮湿也易产生花纹。

CVD会复制上道工序带来的损伤,为了防止复制,可以在CVD前用HF漂洗。

CVD设备故障也会造成色差,如果喷嘴喷的过多,或者喷头气

流变化,会造成硅片表面有深浅条花纹。

如图示。

1.3腐蚀

有些缺陷扩散后看不出来,但腐蚀后就会发现色差。

如果没有腐蚀干净,或者腐蚀不均匀,出现台阶变化,也会产生色差。

如图示

1.4光刻

套刻时,第二次对不准,也会产生色差。

如图示。

对产品有影响的色差:氧化不能有色差;

CVD色差不能太大,挂水(条纹色差);

腐蚀,侵蚀。

铝:发黑,一般是腐蚀掉了;发黄,一般是显影液上滴水(快要甩干

时);铝应力,会导致圈状色差,合金后会更明显,如图示。

1.5STEPPER

每次曝光都要聚焦,但由于硅面不平,焦距就会不一样,STEPPER会根据前一步的焦距曝光,这样就会产生一个个SHELL区的色差,如图示,为了避免产生这类色差,扩散应避免硅片翘曲。

光刻胶较厚,显影不掉,会残留铝条;光刻胶较薄,腐蚀后会产生毛边。

如图示

如果去胶不干净,色差太明显,会形成花纹,如图示

2. 物状斑块、白雾

如图示。

这类缺陷一般对硅片影响较大。

隔离槽有白雾,如图示

渗磷区有白雾,如果已生长在硅片里面,会发蓝,发绿。

氧化层表面,硅表面白雾,有一定的高度,透明,一般不易去

除,已经生成了酸性化合物,可用双氧水煮去。

如图示

有机沾污,如果没有注意,CVD、扩散后就不能再去除干净。

多晶沾污,用2号液处理后,多晶会一致,无白雾。

铝表面白雾,Al-Si表面,较粗,

色斑,类似白雾,APCVD如果表面有水珠,就会产生色斑,如图示

解决:在80度时烘,并使气体流动,使表面均匀,都含水或者都不含水,可避免色斑。

3. 沾污

3.1 手引起的

3.2 CVD粉尘可擦片去除

3.3湿法腐蚀

(NH3)F不能有结晶,结晶不易去除,用时提前一天一夜放到净化间里,或者过虑去除结晶。

3.4 磷污染

扩散时高温后才能看清。

局部颜色发黑,腐蚀后发白。

3.5 水沾污

水汽在炉管蒸发后留下来的,多出了不该有的东西。

拿湿、干片架时应换手套,避免手带入水沾污。

4. 水雾

很少的水分稀释在硅片表面,显微镜下明场时看不见,暗场时可见。

环境湿度小于40%时,由于片架、片盒内水分挥发而产生的,应保持片盒、片架干燥。

环境湿度太大时也容易产生水雾。

涂胶挥发后,硅片变凉,如果环境湿度过大,硅片吸水产生的水雾难于去除。

光刻胶涂布后,产生蝌蚪状的缺陷,一般是由于环境湿度过低光刻胶脱水而产生的。

5. 其他

铝条缺损、多铝

光刻胶厚薄会对刻蚀产生较大的影响,如果光刻胶较薄,会产生过刻蚀,铝条变细。

侵蚀:聚光灯下可见花纹。

(注:本资料素材和资料部分来自网络,仅供参考。

请预览后才下载,期待你的好评与关注!)。