煤/气混烧电站锅炉对流受热面传热特性的研究

大型电站锅炉多煤种混烧技术探讨

电力技术 El ect r i c Power Technol ogy

Vol.19 No.1 J an.201山东 东营 257087)

【摘 要】对设计煤 种为贫煤的锅炉燃烧无烟煤、烟煤、混煤和油泥砂等多煤种混烧进行了技术研究和探讨,通

过 结合各煤种特点,采取技术措施,合理 组织和优化系统的运行方式,显著提 高了锅炉制粉系统和燃烧系统对煤种 的

适应性,从而提高机组的安全性和经济性。

【关键词】贫煤;多煤种混烧;直吹式

【中图分类号】 TK16

【文献标识码】 B

【文章编号】 1674- 4586( 2010) 01- 0032- 04

1 引言

(1) 锅炉运行中燃烧稳定性较差,主汽压力波动 较大,发生过灭火,影响了机组的安全稳定运行。

(2) 机组启停、辅机设备检修(特别是下层A、B 磨煤机)或低负荷运行时所需助燃用油量大。

(3) 锅炉飞灰可燃物大,机组的经济性降低。 因此,在来煤复杂多变的情况下,如何完成多 煤种的混烧任务,对提高机组的安全性和经济性具 有极其重要的意义。

2 原因分析

种类

烟煤 无烟煤 混煤

表1 二期锅炉2007年入炉煤质统计

平均发热量 ( kc al / kg)

48 00 58 00 54 00

平均灰份 ( %)

28 20 25

平均可燃基 挥发份( %)

22 11 15

所占比例 ( %)

26. 90% 33. 80% 37. 13%

胜利发电厂设计煤种贫煤的低位发热量为 5034kcal /kg,可燃基挥发份为15.37%,但实际运行 中燃用大量的无烟煤、烟煤、混煤,表1为二期锅炉 2007年入炉煤质统计,可以看出,这些非设计煤种 成份与设计煤种存在很大的差异。

掺烧高炉煤气对锅炉传热特性影响的研究

J a n .,2 0 1 3

d o i :1 0 . 3 9 6 9 / j . I S S N . 1 0 0 7— 2 6 9 1 . 2 0 1 3 . 0 1 . 0 l 3

掺 烧 高炉 煤 气 对 锅 炉传 热特 性 影 响 的研 究

方 立 军 ,武 生 ,胡 月龙 ,刘静 静 ,于 澜

Abs t r a c t: I n o r de r t o i mp r o v e a 3 0 0 MW po we r pl a n t ’ S b l e nd i n g r a t i o o f BFG. Ba s e d o n t h e r mo d yn a mi c c a l c u l a t i o n o f

S t ud y o n bl e n d e d BFG b o i l e r ’ S c o mb u s t i o n c h a r a c t e r i s t i c s

F A N G o n g ,L I U J i n g - j i n g ,Y U L a n

t h e mi x e d f u e l c o mbu s t i o n, we s e p a r a t e l y c a l c u l a t e d t h e i n lu f e nc e s o f di f f e r e n t c o a l s a n d d i f f e r e n t b l e n d i n g r a t i o o f BFG o n t h e t h e o r e t i c a l c o mb us t i o n t e mp e r a t u r e,f u r n a c e e x i t lu f e g as t e mp e r a t u r e,d e n s i t y o f f l y a s h,e x h a u s t e d g a s t e mp e r a —

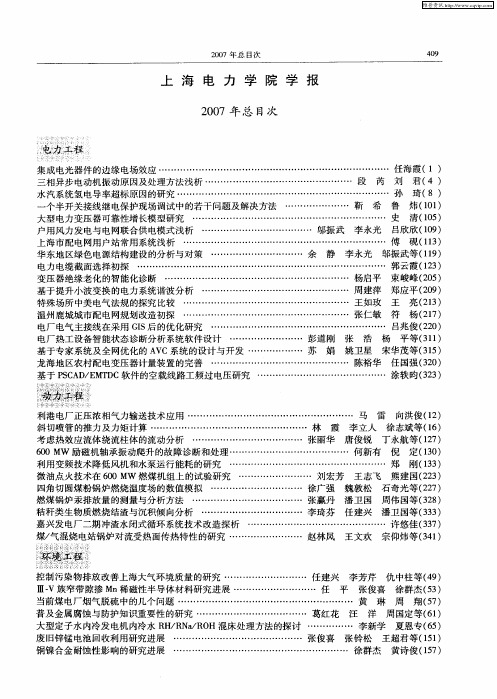

上海电力学院学报2007年总目次

凄 —蔓 } 每i: 譬爱

利 港 电厂 正压 浓相 气 力输送 技术 应用 … …… … …… …… …… …… …… … …… … 马 雷 向洪 俊 (2 1) 斜 切 喷管 的推 力及 力矩 计算 …… …… … …… … …… …… …… …… … 林 霞 李 立人 徐志斌 等 (6 1) 考 虑热 效应 流体 绕 流柱 体 的流动 分析 … … …… … …… …… …… … 张丽 华 唐 俊锐 丁永航 等 (2 ) 17 60MW 励 磁机 轴 承振 动爬升 的故 障 诊 断和处 理 … ……… … ……… … …… … … 何 新 有 倪 定 (3 ) 0 10 利用变频技术降低风机和水泵运行能耗的研究 …………………………………………… 郑 刚(3 ) 13 微 油点 火技 术在 6 0 MW 燃 煤 机组 上 的试验 研究 … …… … ……… … 刘 宏芳 王 志飞 熊建 国( 2 ) 0 23 四角切 圆煤 粉锅 炉燃 烧 温度场 的数 值 模 拟 …… …… …… …… … … 徐广 强 魏 敦松 石奇光 等 (2 ) 27 燃煤 锅 炉汞 排放 量 的测 量与分 析 方法 … …… … …… …… …… … … 张赢 丹 潘 卫 国 周伟 国等 (2 ) 38 秸秆 类 生物 质燃 烧结 渣 与沉积 倾 向分 析 …… … …… …… … ……… 李琦 芬 任 建兴 潘 卫 国等 (3 ) 33 嘉 兴发 电厂 二期 冲渣 水 闭式循 环 系统 技术 改造 探 析 …… …… …… … …… …… … …… … 许 悠 佳 (3 ) 37 煤/ 混烧 电站锅 炉对 流受 热 面传 热特 性 的研究 …… …… …… …… 赵林 凤 王 文欢 宗仰炜 等 (4 ) 气 3 1

普及金属腐蚀与防护知识重要性的研究 ……………………………… 葛红花 汪 洋 周国定等( 1 6) 大型 定子 水 内冷发 电机 内冷水 R / N / O H R aR H混 床 处理 方法 的探 讨 … …… …… 李新 学 夏恩 专 (5 6) 废 旧锌锰 电池 回收利 用研究 进 展 … …… …… … …… …… …… …… 张俊 喜 张铃 松 王超君 等 (5 ) 11 铜镍合金耐蚀性影响的研究进展 ………………………………………………… 徐群杰 黄诗俊(5 ) 17

燃煤电站锅炉对流受热面灰污监测的研究

过程中和负荷变化幅度大时, 清洁因子的监测有一

燃 煤 电站 锅炉 运行 中 , 流受热 面不 可避免地 定 的局 限性 。 对 要发 生 积灰 现 象 ,而 这 些积 灰 将 影 响受热 面 的传

热 ,导致传 热系数 降低 ,烟道通 风 阻力增 大及排烟 1 对 流 受 热 面 监测 模 型

第2 期

陆红波,等

燃煤 电站锅炉对流受热面灰污监测的研 究

6 1

高负荷 时 ,污 染增长 较快 ,吹灰 时 间间 隔较 短 。对

故 省煤器 的理 想传 热系 数和 负荷户 间存在 这 之

于布置 在炉膛 出 口处积 灰速度 比较 快 的受热 面 , 吹 样 的线性 关 系 :

灰频率应该比较大。 积灰速度慢的受热面吹灰频率

第 2 卷第 2期 6

21 0 0年 2月

电

力

科

学

与

工

程

Vo . 6 1 ,No 2 2 . F b, 0 0 e .2 1

El cr cP we ce c n g n e i g e ti o rS in ea d En i e rn

燃煤 电站锅炉对流 受热面灰 污监测 的研 究

Qs H” Aa-) j 旧 一 + /, =  ̄

将此积灰监测模型用于某 电厂 的 3号机组上,

( ) 软件采 样周 期是 3 0S 3 0 ,数据 来源 于现场 DCS系

相对 比较小 。 1 受 热面 清洁 因子 的计算原 理 . 2

以省煤器为例 , 明任一 受热面热平 衡计算口 。 说 州

而 =0 1 3 6 . 7 .2 P+ 7 9 7

() 6

12 省 煤器 清洁 因子 的计算 .. 3

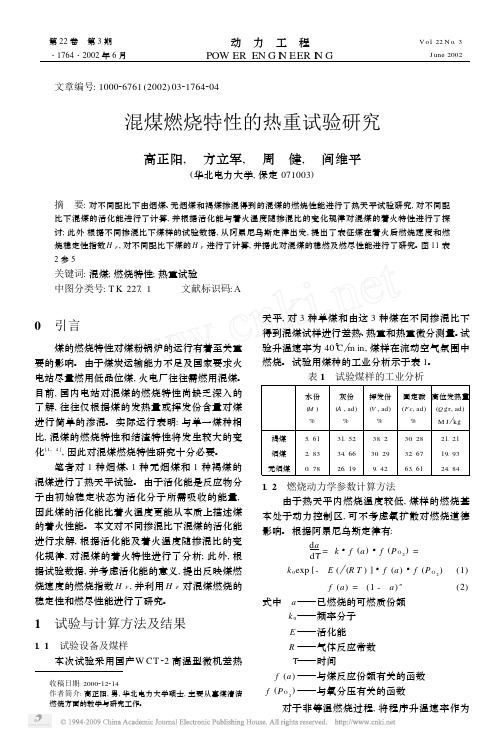

混煤燃烧特性的热重试验研究

对于燃烧性能相差较大的无烟煤与烟煤或褐 煤掺混燃烧时, 最大失重速率有较大幅度的减小, 远小于单一煤种的最大失重速率, 在掺混比为

越好。H F 值随掺混比的变化规律示于图 11。

图 11 不同掺混比下煤样 H F 值变化曲线

由图 11 可以看出: 对于燃烧性能相差较大的 煤种掺混燃烧, 如无烟煤与烟煤或褐煤掺烧, 在以 燃烧无烟煤为主 (无烟煤占比例大于 50% ) 时, H F 指数随易燃煤比例的增加而增加, 说明煤样 在着火后燃烧速度下降, 不易形成较高的燃烧温 度, 燃尽性可能会下降, 甚至比无烟煤的燃尽性能 还差。

表 1 试验煤样的工业分析

水份 (M ) %

灰份V , ad)

%

固定碳 高位发热量

(F c, ad) (Q g r, ad)

%

M J kg

褐煤

5. 61 31. 52

38. 2

30. 28

21. 21

烟煤

2. 83 34. 66 30. 29 32. 67

19. 93

无烟煤 0. 78 26. 19 9. 42 63. 61 24. 84

笔者对 1 种烟煤、1 种无烟煤和 1 种褐煤的 混煤进行了热天平试验。 由于活化能是反应物分 子由初始稳定状态为活化分子所需吸收的能量, 因此煤的活化能比着火温度更能从本质上描述煤 的着火性能。 本文对不同掺混比下混煤的活化能 进行求解, 根据活化能及着火温度随掺混比的变 化规律, 对混煤的着火特性进行了分析; 此外, 根 据试验数据, 并考虑活化能的意义, 提出反映煤燃 烧速度的燃烧指数 H F , 并利用 H F 对混煤燃烧的 稳定性和燃尽性能进行了研究。

电站锅炉混煤燃烧问题的研究与实践

电站锅炉混煤燃烧问题的研究与实践近年来,随着国内社会经济的快速发展和电力工业的不断进步,由于受煤炭市场诸多不确定性因素的影响,因此很多电站锅炉不得不燃用混煤。

然而,混煤燃烧时,各种煤粉、成份之间相互作用,导致混煤表现出特殊性,这与单煤种燃烧存在着较大的差异性。

在该种情况下,难以由单一的煤种燃烧性能参数、不同煤种配比来确定混煤燃烧特性。

目前来看,电站锅炉混煤燃烧技术在我国电力企业中已经得到了推广,但在电站锅炉混煤燃烧技术应用的过程中出现了一些问题。

工作人员从混煤燃烧技术的特性和在电力企业中的应用着手进行研究,寻找解决电站锅炉混煤燃烧技术弊端的方法,从而实现混煤燃烧技术在电力企业的普及。

标签:电站锅炉;混煤燃烧问题;研究与实践煤炭市场供应紧张的形势限制了我国电力企业的发展,为减少煤炭短缺对电力事业造成的不良影响,电站锅炉普遍采用混煤燃烧的技术。

混煤燃烧技术中,若煤的质量、混合比例、燃烧环境等因素控制恰当则能够保证电站工作的安全运行,在降低发电成本的同时减少工业废气和废品的排放。

电站锅炉混煤燃烧技术中,影响混煤燃烧效果的不稳定因素比较多,工作人员很难对这些不稳定因素进行控制。

为解决电站锅炉混煤燃烧过程中的复杂问题,我国对混煤燃烧技术进行了深入的研究和分析。

混煤燃烧技术的特点电站锅炉混煤燃烧技术的分类比较多。

目前,普遍被大家所接受的是以制粉系统运行方式为标准进行的分类。

根据制粉系统运行方式的不同,电站锅炉混煤燃烧技术可以分为三类,即分磨制粉、仓内掺混、炉内混烧,分磨制粉、炉内掺烧和炉前掺配,炉内混烧。

分磨制粉、仓内掺混、炉内混烧的技术是通过磨煤机将不同的煤块制作成煤粉混合放在仓库中,使电站的锅炉使用同样的物料。

这种混煤燃烧技术制作出来的煤粉更能接近火种的着火点,而且能够提高混煤的燃尽率。

分磨制粉、炉内掺烧的技术是采用不同的磨煤机制作不同的煤粉,然后将不同磨煤机内的煤粉送入到锅炉中,让煤粉在炉内自行掺烧。

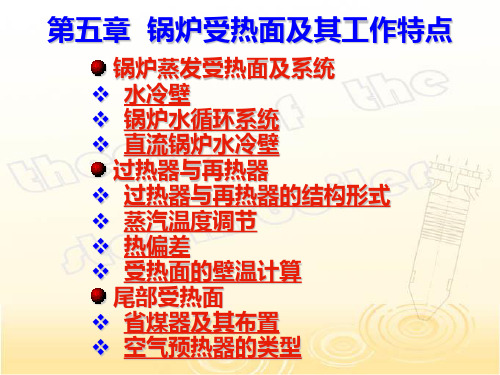

锅炉原理-第五章锅炉受热面及工作特点

过热器与再热器的结构形式

过热器和再热器的作用与特点

工作特点 外部烟温高:大约在600~1400℃。 内部汽温高:一般在320 ~ 540℃,近年出口汽温 可达560 ~ 620℃。 冷却条件差:亚临界压力下的蒸汽密度比水小,蒸 汽与管壁间的对流放热系数小,冷却能力差;提高蒸 汽流速,可使蒸汽冷却能力增强,但会增大压降,降 低蒸汽的做功能力。 安全裕度小:壁温高,管子的工作温度接近允许使 用温度。

能有效防止炉壁结渣

悬吊敷管炉墙(炉墙全部重量靠水冷壁支承)

主蒸发受热面(直流锅炉除外)

水冷壁

水冷壁的结构

水冷壁分光管壁、膜式壁两种 膜式壁炉膛气密 性好,可减少漏风,降低热损失,提高锅炉效率;有较 大的辐射受热面积,可降低受热面金属耗量;炉墙 重量轻,便于采用悬吊结构;锅炉蓄热能力减少, 有利负荷调节,锅炉启停快。

(a)(b)

直流锅炉水冷壁

UP型垂直上升管屏水冷壁

一次上升型(a)

特点:系统简单,流动阻力小;相邻 管屏外侧管间壁温差较小;可采用全悬吊 结构;水力特性较为稳定;但对锅炉负荷 适应性较差,金属耗量大

上升 - 上升型( b ) 炉膛下部高热负 荷区域布臵两个串联回路,用于提高管内 工质质量流速以避免流动异常和传热恶化

气量的方法(如分隔烟道挡板)调节汽温

蒸汽温度调节

喷水减温方法

喷水减温器是将清洁度

很高的水直接喷入过热蒸

汽中以降低汽温(大锅炉 直接由水泵出口取水) 喷水减温装臵通常安装 在过热器连接管道或联箱 中

蒸汽温度调节

喷水减温方法

主要有旋涡式、笛形管

(多孔喷管)式两种

结构简单,惯性小,调

节灵敏,易于自动化,可

电站锅炉燃用水煤浆炉内结渣、传热及污染物排放特性的研究

浙江大学硕士学位论文电站锅炉燃用水煤浆炉内结渣、传热及污染物排放特性的研究姓名:***申请学位级别:硕士专业:工程热物理指导教师:赵翔;黄镇宇20030101摘要Y¥37#04我国的能源结构是以煤炭为主,煤炭大量开采和低效利用带来了严重的环境污染。

水煤浆是一种低污染、高效率、流动性强的代油新型清洁燃料,本文针对广东省茂名热电厂2#油炉改烧水煤浆示范工程,对锅炉改造后的结渣特性、炉内传热特性和污染物的排放特性进行了试验研究。

本文首先采用k—e双方程模型对水煤浆侧边风燃烧器进行了数值模拟,并与实际锅炉燃烧器冷态调试试验结果对比,结果吻合较好,这为我们分析炉内空气动力场特性提供了参考:其次对锅炉结渣动态特性试验,采用XRD的分析方法,较为准确的描述了实际锅炉结渣的过程;最后为了准确的判断出水煤浆的结渣倾向,本文对锅炉结渣的七个影响因素提出了模糊综合判断模型,正确的反映出了该水煤浆的结渣倾向。

本文介绍了燃油锅炉改烧水煤浆后炉内传热及其污染物的排放测试结果。

包括温度场、火焰黑度、过热器管壁温度、排烟温度、排烟成分。

这些数据表明了燃烧水煤浆的一些特点,可以为改烧水煤浆锅炉的改造和设计提供参考。

关键词:水煤浆炉内传热数值模拟火焰黑度锅炉改造排放ABSTRACTCoaIiSthemainenergyinChina’Senergystructure.ButthelargequantityexploitationofcoaIandlowefficiencyconsumingbringseriouspollutionoftheenvironment.Coal-watarslurryiSanewtypeofcleanfueIasareplacementforoiI.ThispaperintroducestheteStsofMaomingNo.2oil-fired220t/hutilityboilerbeingretrofittedtofirecoal-waterslurry,includingslaggingtendency,heattransferperformancesandpollutantemissions.Firstlythek.£two-equationturbulencemode|iSusedinnumericalsimulationfortheside—airburner,comparedwiththepracticaImeasuresandteSts,goodaccordanceachives.ThismethodcanbringgreatconvenienceinanalyzingaerodynamicaIfieldofboiler.SecondlythemethodofXRDiSusedinanalyzingthephasetransformationinthecourseofdynamicslaggingtest。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

GU — u .HUANG — n Liq n Ke qi ,PAN e — u 。 W ig o

( . o e ln, as e GopC roai , h n h i 2 0 4 , hn ; 1P w r a t B ot l ru o r o S ag a P e p tn 09 1 C i a

Abta t T eb i r f 5 src : h ol 0MW el ru o p n h sna es d bet h et eo3 i as e g pcm ayic oe sh t yojc.T eh a n t o s t u

ta se o f ce t f t e o v ci n r n fr c ef in o l c n e to he t s f c s f b i r bu ni p le z d o l n BF i 1 ai ng uia e o ol r ng uv r e c a a d e i G

Ke r s: b ie ;c n e t n h a i u f c y wo d o l r o v c i e tng s ia e;h a r n f rc a a trsi o e tta se h r c e t i c;mie r i x d bu ng n

维普资讯

第 2 第 4期 3卷

20 0 7年 1 2月

上 海 电 力 学 院 学

报

Vo . 3. NO 4 12 . D c e . 2 o o 7

J u n l o S a g a Un v riy o E e ti P we o r a f hn hi i est f l crc o r

力 计 算 程 序 的准 确 性 , 锅 炉 的 优 化 运 行 具 有 指 导 意 义 . 对

关键词 :电站锅炉 ; 对流受热 面 ; 热特性 ; 烧 传 混

中 图分 类 号 :T 2 99 K 2 .1 文 献 标 识 码 :A

S u y o e tTr n f r Ch r ce itc ft n e to t d n H a a se a a t rsiso he Co v c in

文 章 编 号 :10 4 2 ( 07 0 0 4 o 0 6— 7 9 2 0 ) 4— 3 1一 4

煤/ 混烧 电站 锅 炉 对 流 受 热 面 气 传 热 特 性 的研 究 冰

赵 林 凤 王 文 欢 2 宗仰 炜 顾立 群 黄 克 勤 潘 卫 国 , , , , ,

(. 1 宝钢股份有 限公司 宝钢分公司 电厂 , 上海 20 4 ; 0 9 1

2 Sho hr a P w r E vrn e tl n i e n . h n hiU &  ̄ yo .colfT e l o e & ni m n E gn r g S a g a n e h o m o a ei f EetcP wr S ag i 2 0 9 C i ) l r o e, hn h 00 0, n ci a h a

2 上海电力学 院 能源与环境工程学 院 , . 上海

2 09 ) 0 0 0

摘 要 :以某 3 0MW 煤粉/ 5 高炉煤气混烧 电站锅炉 为研究 对象 , 通过采 用试验 研究 与热力计 算相结合 的方 法, 对混烧 高炉煤气后锅炉对 流受热面 的传热系数进行 了修正 , 满足 了掺烧 气体燃料后 的传 热特性 , 保证 了热

我国年生产焦炉煤气达 7 6× 0 。 高炉 . 1 m ,

煤 气 3 0×1”m。以上 , 炉 煤 气 2 0×1 加m。 . 0 转 . 0 , 且 产量在 不 断地 增 长 . 大 我 国燃 气 能 源 的 利 用 加 力 度 , 有助 于缓 解 能 源 紧 张 、 低 污 染 物 排放 , 既 降 又 能创 造较好 的经济 效益 . 因此 , 某些 钢 铁企y e p r n t d n h r l a c l t n meh d Ad p i g t e c r e td x u e a e c re t d b x e me  ̄l u y a d t e ma l u a i t o . i s c o o t o ce n h c e c e t h e u to ac lt g h a 岫 n f rc a a tr t so u v rz d c a l n i g B G r o f in .t e r s l fc l ua i e t i n s- h r ce si f l e e o l e d n F a e e i c p i b c n it n t h x e me t r s l . T e o e ai n o t z t n o e b i r i d r c e . o s e t h t e e p r n M e u t s wi i s h p r t p i ai ft o l s i td o mi o h e e

H e tn r a e f Bo l r Bu n n l e i e a i g Su f c s o i r i g Pu v r z d e

Co lBl n i g Bl s r a e Ga a e d n a tFu n c s

ZHAO n f n ,W ANG e h a 。 ZONG n — l Li —e g W n— u n Ya g we一,