铝合金的阳极氧化及其研发进展

铝及铝合金阳极氧化膜着色技术研究进展_王艳芝

文章编号:1001-3849(2001)03-0020-03 ⒇ 铝及铝合金阳极氧化膜着色技术研究进展王艳芝(燕山大学材料化工学院,河北秦皇岛 066004)摘要:较系统地评述了近年来铝及铝合金材料在表面着色方面的研究进展,主要介绍了国内外广泛应用的交流电解着色技术(简称电解着色法)。

电解着色法按其发色特点,可分为自然发色法、一步电解着色法、二步电解着色法和三次多色电解着色法等等。

其中,三次多色电解着色法是当前最先进的电解着色技术。

此外,还介绍了近年来成为研究热点和进入工业生产应用的微弧氧化陶瓷成膜技术。

关 键 词:铝合金;着色技术;研究进展中图分类号:TG 174.451 文献标识码:A Research Advances on the Coloring Technologyof Aluminum and Its AlloyW AN G Yan -zhi(Co lleg e of M aterials Science and Chemical Engineering ,Yanshan Univ ersity,Qinhua ngdao 066004,China ) Abstract :Recent adv ances in colo ring technolog y of aluminum a nd its a lloy w ere review ed sys-temically .The electroly tic colo ring techno logy o f aluminum and its allo y by applica tion o f alter-nating current w ere introduced in detail .Acco rding to co loring characteristics ,the electroly tic colo ring techno logy is divided into ano dizing and colo ring techno log y,direct co loring technolo gy in electro lytic solution,electro lytic co loring tech nolog y by applicatio n of alternating current a nd m ultico lor electrolytic co loring techno logy which is the most adv anced at present .The technolo gy o f ceramic coating by a nodic micro-a rc depo sitio n,w hich is studied frequently a nd practiced into the productio n in recent y ears,w as intro duced as w ell.Key words :aluminum allo y ;colo ring technolog y ;resea rch adv ances 1 引 言铝及铝合金材料由于其高的强度/重量比、易成型加工及优异的物理性能,成为目前工业中使用量仅次于钢铁的第二大类金属材料。

铝合金导轨阳极氧化

铝合金导轨阳极氧化铝合金导轨阳极氧化是一种广泛应用于各种机械设备、电子设备和航空航天等领域的金属表面处理技术。

它通过在铝合金表面形成一层致密的氧化铝膜,从而提高铝合金的耐磨性、耐腐蚀性和绝缘性,延长其使用寿命。

本文将详细介绍铝合金导轨阳极氧化的原理、工艺流程、性能特点及应用领域。

一、原理铝合金导轨阳极氧化的原理是在电解液中,通过外加直流电源,使铝合金作为阳极,发生氧化反应,在铝合金表面形成一层氧化铝膜。

这个过程实际上是一个电化学反应过程,铝合金中的铝离子在电解液中失去电子,与氧气结合生成氧化铝。

二、工艺流程1. 预处理:首先对铝合金导轨进行清洗,去除表面的油污、灰尘等杂质,以保证氧化膜的质量。

然后进行化学或电化学抛光,提高铝合金表面的光洁度,有利于氧化膜的形成。

2. 阳极氧化:将预处理后的铝合金导轨作为阳极,放入含有电解液的电解槽中,通过外加直流电源,使铝合金发生氧化反应。

电解液通常为硫酸、草酸或磷酸等酸性溶液,其中硫酸溶液是最常用的。

电解液的浓度、温度和电流密度等因素都会影响氧化膜的性能。

3. 染色:为了增加铝合金导轨的装饰性和识别性,可以在阳极氧化后进行染色处理。

染色剂通常为有机染料,可以通过浸渍、喷涂等方式将染料附着在氧化铝膜上。

4. 封孔处理:为了提高氧化铝膜的耐腐蚀性和绝缘性,需要在染色后进行封孔处理。

封孔剂通常为含有硅酸盐、氟化物等成分的水溶液,可以通过浸渍、喷涂等方式将封孔剂附着在氧化铝膜上。

封孔处理后,需要进行烘干和冷却,以使封孔剂固化成膜。

三、性能特点1. 耐磨损:氧化铝膜具有很高的硬度和耐磨性,可以有效保护铝合金导轨表面,减少磨损。

2. 耐腐蚀:氧化铝膜具有良好的耐酸碱腐蚀性能,可以抵抗各种化学物质的侵蚀。

3. 绝缘性:氧化铝膜具有较高的绝缘性能,可以防止电流泄漏和短路现象的发生。

4. 装饰性:通过染色处理,可以使铝合金导轨具有丰富的颜色和良好的装饰效果。

5. 可修复性:由于氧化铝膜具有较高的硬度和耐磨性,即使导轨表面出现划痕或磨损,也可以通过抛光等方法进行修复。

铝合金硬质阳极氧化

铝合金硬质阳极氧化

铝合金硬质阳极氧化是一种对金属表面进行保护及改善表面性

能的技术,它可以改善金属表面的耐蚀性和耐磨性并使表面光滑。

铝合金硬质阳极氧化技术由国外发展至国内,最初由美国的国家属性实验室研究了30多年,后来被中国科技领先者采用,并发展至今。

铝合金硬质阳极氧化技术的研发属于一种以原料特性有效发挥

的技术,它可以实现对金属表面的去毛坯、抛光、阳极氧化、喷漆等多种抛光处理。

抛光处理主要是为了让表面有更好的光滑度和质感,阳极氧化是利用电解作用,在抛光处理后的表面形成一层氧化膜,让表面更有光泽感。

铝合金硬质阳极氧化技术的应用有着广泛的发展前景,它可以用于生产成本低廉的各种金属制品,如汽车配件、家具五金、建筑配件及其他机械产品等表面清洁和抛光处理,可以改善铝合金表面的耐蚀、磨损性能,更加耐用。

此外,铝合金硬质阳极氧化技术有助于金属表面形成一层保护膜,这层保护膜能有效阻止金属表面与空气中的氧化反应,防止金属表面腐蚀,而且这层保护膜的厚度可以调节,因此在一定程度上可以改善金属表面的耐蚀性和磨损性。

另外,铝合金硬质阳极氧化技术还具有可持续发展的优势,其过程更加环保,可以有效改善金属表面的维护状况,使金属表面在经过时间洗礼之后,依然保持着原有的耐蚀性、耐磨性和光泽度,在满足客户要求的同时,也避免了过度漂亮的表面状态。

综上所述,铝合金硬质阳极氧化技术有着广泛的应用,它可以改善金属表面的耐蚀性、耐磨性和光泽度,在满足客户要求的同时,也具备环保和可持续发展的特点,值得被更多的企业和行业采用,提高企业产品的质量和品牌形象,从而实现共同发展。

铝阳极氧化材料的研究进展

d c d,sr cu e a d me h n s o r t n o e a o i l mia f msw r h we ue tu t r n c a im ff ma i f h n d c au n l e e s o d,a d t e a o e o i ef ms o o t i n h n d xd l i

摘

要: 简单介 绍了铝阳极 氧化技术在 理论 与应 用方 面取 得的进展 , 展示 了阳极氧化铝膜 的结构 与生

成机理 , 并且说 明了阳极 氧化 膜在光电材料、 磁性材料 、 化剂 材料和耐腐蚀材料等方面的应用 。 催

关键词 : 阳极 氧化 ; 铝 多孔性 ; 功能材料 中图分类号 :B 4 T 3 文献标 识码 : A

明, 多孔层 的形 成 主要是 由于铝 表 面 的显 微不 平 引 起 电流分 布 不 均 , 表 面 突 出 的部 位 , 在 出现 脊 状 的

20 0 8年第 1 期 1

宋蓓蓓等 : 阳极氧化材料 的研 究进展 铝

收稿 日期 :0 8—1 20 0—1 6 作者简介 : 宋蓓 蓓 (9 3一 ) 女 , 18 , 天津市人 , 在读 硕士研 究生 , 研究方

向: 业催化剂。 工

进行过较长 的研究 , 这些研究大多都是 以剖析在正 常 阳极 氧 化 条 件 下 最终 得 到 的膜 层 为基 础 而 提 出 的相应 的模 型 。早在 15 9 3年 , ee等 人 … 首次 提 K lr l

c t n w s i u t td ai a l sr e o l a

Ke r s l mi u a o i o i ain;p r st u ci n lmae il y wo d :au n m n d c xd t o oo i y;f n t a tr s o a

铝及铝合金硬质阳极氧化技术的发展

4

( 体积分数) +0 1 S nod a f r 5 0mU 含苯 L 六羧酸sn s af n r

~

0—一5

直 流

标准 ,可 用 1 O~1 0 15~4 8 于含铜 铝 合 O . . 金

一

1 % 一2 % H2O4 0 0 S

5 ( 体积分数) . +2 % 5 1% 甘油和/ 0 或

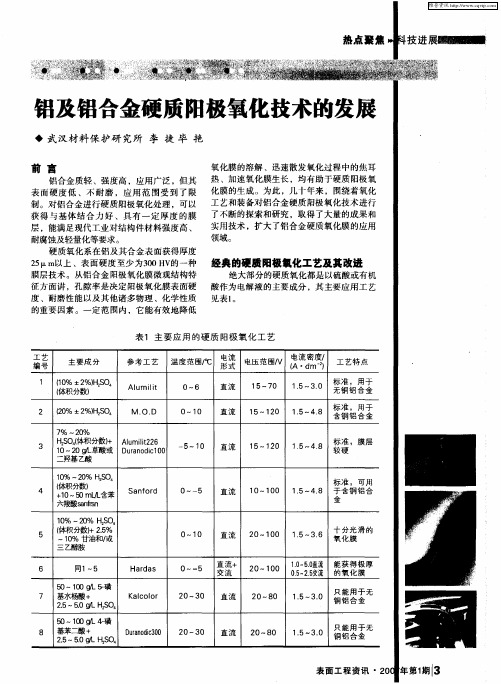

2经典的硬质阳极氧化工艺及其改进绝大部分的硬质氧化都是以硫酸或有机酸作为电解液的主要成分其主要应用工艺见表1lw2007铝型材技术国际论坛文集中国广州工艺的改进方法系根据铝合金材料或对氧化膜性能技术的不同要求选用适宜的有机化合物有机酸多元醇等作为添加剂利用各种有机官能团改变电化学成膜和化学溶解的行为过程建立新的动态平衡来达到提高氧化效率降低孔隙率提高表面硬度与耐磨性等目的

维普资讯

铝及铝合金硬质阳极氧化技术的发展

◆ 武 汉材 料保 护 研 究所 李 捷 毕 艳

氧化膜 的溶解 、迅速 散发氧化 过程 中的焦耳 铝合金 质轻 、强 度高 ,应用广 泛 ,但其 热 、加速氧化 膜生长 ,均有助 于硬质 阳极氧 表 面硬 度 低 、不 耐 磨 ,应用 范 围 受 到 了 限 化膜 的生成 。为此 ,几十年来 ,围绕 着氧化 制 。对铝 合金进行 硬质 阳极 氧化 处理 ,可 以 工艺 和装备对 铝合金 硬质 阳极 氧化技术 进行 获得 与基 体 结 合 力 好 、具 有 一定 厚 度 的膜 了不 断的探索 和研究 ,取得 了大量的成 果和 层 ,能满足现代工业对结构件材料强度高、 实用技术,扩大了铝合金硬质氧化膜的应用 领域 耐腐蚀及 轻量化 等要求 。

O~6

直流

1 ~7 5 0

{ 体积分数)

铝电化学阳极氧化技术研究进展

他们认为 , 多孔 氧化铝 膜 的成膜 与否 以及膜 的厚薄 主要 取

决 于 两 种 反 应 谁 占 据 主 导 地 位 , 阳 极 氧 化 成 膜 的 生 长 速 度 大 当 于 氧 化 膜 的 溶 解 速 度 时 , 化 膜 就 会 形 成 并 且 随 着 时 间 的 延 长 氧 膜 会不断增厚 ; 当电解液对氧 化膜 的溶解速 度 占据上 方时 , 而 氧

基体 表面垂直 , 与孔 之间是 相互平 行 的, 孔 孔径 为纳 米级 , 一般 在几 十到几 百纳米之 间 ; 另一 方 面, 氧化膜 的孔 密度很 大 , 到 可 达 1 ”一1 个 / 0 0 m 。然 而 , 管 是 孑 的 孔 径 还 是 孔 密 度 都 与 阳 不 L 极 氧化 的条件有关 , 但微孔 的结构 一般会有其 固有 的结 构特征 ,

o i e fl u i u tu t r n f n to l t raswe e i to uc d,a d te d v l p n rn fo i e fl wa rp s d x d m n q e sr c u e i u cina mae i r n rd e i l n h e eo me tte d o xd m s p o o e . i Ke r s:po o s a u n m xd im ;sr eu e h r ce it s a tr y wo d r u l mi u o i e fl t ̄ tr c a a trsi ;fc o s e

流密度呈正比关 系 , 电流 密度增 大则 非 晶态 A 成分 也 随之 10

增多 , 晶态 一A , 1 则减少。 0

子零件 、 医疗器械 、 材料合成等各个领 域。铝箔通过 阳极氧化 可 以制备高度有序 的多孔氧 化膜 , 根据 设定不 同 的制备工 艺条 件 和参数 , 就可 以制成各种孔径 的铝多孔氧化铝 膜 , 后再 以此 多 然 孔氧化铝膜为模板进 行沉 积 , 就可 以制备各 种 尺寸和形 状 的纳 米材料 。因此 , 多孔氧化膜被 广泛 应用 于合 成纳米 柱 、 米线 铝 纳 和纳米点等纳米结构阵列体 系 J 。

铝合金阳极氧化的研究 开题报告

开题报告题目:铝合金阳极氧化的研究参考文献[1] 杨剑冰,李伟洲,陈荣立,刘伟.Al阳极氧化及涂膜后处理的微观组织及性能研究[J]. 广西大学学报(自然科学版),2012,03:600-606.[2] 朱祖芳.铝合金阳极氧化与表面处理技术[M].第1版.北京:化学工业出版社,2004,7:1-2.[3] 崔昌军,彭乔.铝及铝合金的阳极氧化研究综述[J].全面腐蚀控制,2002,06:12-17.[4] 陈艳杰,范洪远,陈道琪.6063铝合金两种阳极氧化工艺的氧化膜性能研究[J]. 热加工工艺,2011,06:128-130+189.[5] 王雨顺,周俊凤,丁毅,马立群.铝合金两种阳极氧化工艺的氧化膜性能对比[J]. 轻合金加工技术. 2010(06).[6] 张修庆,赵祖欣,叶以富.电解液成分对铝合金磷酸阳极氧化膜性能的影响[J].腐蚀与防护,2010,08:619-622.[7] 罗一帆,许旋,陈学文,周爱群,罗丽卿.铝合金硫酸阳极氧化工艺[J].电镀与涂饰,2004,01:33-35.[8] 孙衍乐,宣天鹏,徐少楠,张敏.铝合金的阳极氧化及其研发进展[J].电镀与精饰.2010(04).[9] 杨燕,彭涛,王大为,杨声洁.铝合金硫酸-硼酸阳极氧化工艺[J].电镀与环保. 2007(05).[10] 马淞江,罗鹏,周海晖,付超鹏,旷亚非.Preparation of anodic films on 2024 aluminum alloy inboric acid-containing mixed electrolyte[J]. Transactions of Nonferrous Metals Society of China,2008,04:825-830.[11] Jin-sheng Zhang,Xu-hui Zhao,Yu Zuo,Jin-ping Xiong. The bonding strength and corrosionresistance of aluminum alloy by anodizing treatment in a phosphoric acid modified boric acid/sulfuric acid bath[J]. Surface & Coatings Technology,2008,20214.[12] M.SAEEDIKHANI,M.JA VIDI,A.Y AZDANI. 2024-T3铝合金在硫酸-硼酸-磷酸中的阳极氧化和腐蚀行为(英文)[J].Transactions of Nonferrous Metals Society of China,2013,09:2551-2559.[13] 刘佑厚,井玉兰.铝合金硼酸-硫酸阳极氧化工艺研究[J].电镀与精饰. 2000(06).[14] 许旋,陈学文,周爱群,罗丽卿,罗一帆.正交实验法优化铝合金阳极氧化工艺[J]. 电镀与涂饰.2005(06).[15] 刘建华,刘洲,于美,李松梅,陈高红.3种溶液体系下铝合金阳极氧化膜的性能[J].中国有色金属学报,2012,07:2031-2039.[16] 许旋,罗一帆,林国辉.铝合金阳极氧化膜的性能研究[J].电镀与涂饰,2001,02:35-38.。

铝合金 阳极氧化

铝合金阳极氧化铝合金是一种常见的金属材料,具有重量轻、强度高、耐腐蚀等特点,因此被广泛应用于航空、汽车、建筑等领域。

然而,铝合金表面容易受到氧化破坏,影响其使用寿命和美观度。

为了解决这一问题,人们发明了阳极氧化技术。

阳极氧化是一种在铝合金表面形成氧化层的电化学过程。

它通过在含有电解质的溶液中将铝合金作为阳极,在外加电压的作用下,使得铝表面产生氧化反应,并形成一层致密的氧化膜。

这种氧化膜不仅可以提高铝合金表面硬度和耐磨性,还可以增加其抗腐蚀性能和美观度。

阳极氧化技术具有以下几个优点:1. 增加表面硬度:经过阳极氧化处理后的铝合金表面硬度可达到HV400-500以上,比未处理时提高了数倍。

2. 提高耐磨性:由于形成了致密的氧化膜,阳极氧化后的铝合金表面具有很好的耐磨性,可以有效延长其使用寿命。

3. 增强抗腐蚀性:阳极氧化后的铝合金表面形成了一层致密的氧化膜,可以有效防止外界因素对铝合金的侵蚀和腐蚀。

4. 美观度提高:阳极氧化技术可以使铝合金表面形成不同颜色的氧化层,从而增加了其美观度和装饰性。

阳极氧化技术在实际应用中也存在一些问题,例如:1. 处理过程复杂:阳极氧化需要在严格的工艺条件下进行,包括电解质配方、电压、电流密度等参数。

处理过程需要掌握一定的技术和经验。

2. 不适用于所有铝合金:某些特殊类型的铝合金可能无法进行阳极氧化处理,或者处理后效果不佳。

3. 氧化层易受损:虽然阳极氧化后形成了致密的氧化层,但这层氧化层仍然可能受到机械刮擦、酸碱溶液等影响而损坏。

总的来说,阳极氧化技术是一种非常重要的表面处理方法,可以有效提高铝合金的性能和美观度。

我们应该在实际应用中充分发挥其优点,并注意避免其缺点。

铝合金阳极氧化技术发展研讨

2018年04月单另菌体的化学培养,再有就是可以直接把准备好的指示剂喷到待检测菌体细胞所存在的固体培养基里,从而在该单另菌落周围会形成该单另菌体的变色圈。

例如:如果将测试皿中加入淀粉,并且引入一定剂量一定浓度的产淀粉霉的菌体溶液,保证该菌体的单独性,再然后将碘水盆栽该单另菌体表面,继而观察该容器皿中的变色反应,根据对比特定反应,可以得出如果该单另菌体菌落旁边的变色圈越大那么就说明该单另菌落产生淀粉酶的能力越厉害,并且通过对比理论和现实情况可以知道,生产实践中什么程度的变色圈有什么样强度的生产能力,因此我们可以粗略的判断出水溶性产物的基本情况,进而进行快速高效的进行硫酸新霉素菌落的初步筛选。

⑶生长圈法选取一些对营养物质有硬性要求的微生物充当培养皿中的“底盘”可以在准备分别的菌体菌落缺少营养物质的时候提供再或者通过分泌性的酶将自动合成形成营养源,从而保证要求有营养物质的硬性要求,那么,这样的环境为硫酸新霉素菌落周围生长新的物质创造了条件,时间温度湿度都满足的条件下,并且有充足营养物质的前提下,硫酸新霉素菌落的周围会生长出特定的工具性质的菌落产生,以围绕固有菌落排列的方式形成围绕固有菌落的生长性质的菌落。

这样的筛选方法往往用于筛选一些用于生产性质的菌落,一般具有工具性质的菌落其实经常是缺少那种相对应的营养物质的菌体。

⑷圈体透明方法同样需要选取一种作为培养基的菌体作为固定培养基,然后在这样的固定培养基中,引入一些溶解能力低而且有固定的菌体合作完成作用的菌体营养成分已形成一种培养基,这种培养基通常要求透明度低而且需要严格保证培养基的不透明性,然后将需要被检测的单另菌落菌体引入培养基中,通常菌落进入培养基中是会形成一圈呈透明状的圈圈的,此时,这个形成的透明圈的直径就反映了被检测菌落运用培养基中的特定营养成分性菌落的能力,因此我们可以了解需检测菌落的特性从而在培养基中加入与其对应的营养菌落,就可以完成菌落筛选。

铝及铝合金阳极氧化工艺的现状及发展趋势

铝及铝合金阳极氧化工艺的现状及发展趋势1 前言铝及其合金材料由于其高的强度/重量比,易成型加工以及优异的物理、化学性能,成为目前工业中使用量仅次于钢铁的第二大类金属材料。

然而,铝合金材料硬度低、耐磨性差,常发生磨蚀破损,因此,铝合金在使用前往往需经过相应的表面处理以满足其对环境的适应性和安全性,减少磨蚀,延长其使用寿命。

在工业上越来越广泛地采用阳极氧化的方法在铝表面形成厚而致密的氧化膜层,以显著改变铝合金的耐蚀性,提高硬度、耐磨性和装饰性能。

阳极氧化是国现代最基本和最通用的铝合金表面处理的方法。

阳极氧化可分为普通阳极氧化和硬质阳极氧化。

铝及铝合金电解着色所获得的色膜具有良好的耐磨、耐晒、耐热和耐蚀性,广泛应用于现代建筑铝型材的装饰防蚀。

然而,铝阳极氧化膜具有很高孔隙率和吸附能力,容易受污染和腐蚀介质侵蚀,心须进行封孔处理,以提高耐蚀性、抗污染能力和固定色素体。

2 铝及铝合金的阳极氧化2.1 普通阳极氧化铝及其合金经普通阳极氧化可在其表面形成一层Al2O3膜,使用不同的阳极氧化液,得到的Al2O3膜结构不同。

阳极氧化时,铝表面的氧化膜的成长包含两个过程:膜的电化学生成和化学溶解过程。

只有膜的成长速度大于溶解速度时,氧化膜才能成长、加厚。

普通阳极氧化主要有硫酸阳极氧化、铬酸阳极氧化、草酸阳极氧化和磷酸阳极氧化等,以下介绍一些普通阳极氧化新工艺。

2.1.1 宽温快速阳极氧化[1]硫酸阳极氧化电解液的温度要求在23℃以下,当溶液的温度高于25℃时,氧化膜变得疏松、厚度薄、硬度低、耐磨性差,因此在原硫酸溶液中加入氧化添加剂对原工艺进行改进,改进后的溶液配方为:硫酸(ρ=1.84g/cm3)150-200g/L(最佳值160g/L)CK-LY添加剂20-35g/L (最佳值30g/L)铝离子 0.5-20g/L (最佳值5g/L)CK-LY氧化添加剂包括特定的有机酸和导电盐,前者能提高电解液的工作温度,抑制阳极氧化膜的化学溶解,在较高的温度下对抑制氧化膜疏松有良好的作用;后者能增强电解液的导电性,提高电流密度,加快成膜速度。

铝合金的阳极氧化相关前沿技术

阳极氧化是一种常用的表面处理技术,用于提高铝合金的耐腐蚀性、硬度和装饰性。

在铝合金的阳极氧化过程中,通过电解在铝表面形成一层氧化膜。

以下是一些与铝合金阳极氧化相关的前沿技术:

微弧氧化(Microarc Oxidation,MAO):微弧氧化是一种新型的阳极氧化技术,通过在电解液中形成微弧放电,使阳极氧化过程得到增强。

该技术能够在铝表面形成硬度更高、耐磨性更好的氧化膜,具有优异的防腐蚀性能和耐磨损性能。

高温阳极氧化:传统的阳极氧化一般在室温下进行,但高温阳极氧化技术可以在高温条件下进行。

高温阳极氧化能够改善氧化膜的结晶度和致密性,提高其耐腐蚀性和硬度。

多功能阳极氧化:除了传统的提高耐腐蚀性和硬度外,研究人员还在探索在阳极氧化过程中引入其他功能。

例如,添加特定材料或添加剂可以使氧化膜具有耐磨性、耐疲劳性、自润滑性、防污染性等特殊功能。

绿色阳极氧化:研究人员致力于寻找更环保的阳极氧化工艺。

例如,使用无毒无害的电解液、采用低能耗和高效的电解设备,以减少对环境的影响。

基于纳米技术的阳极氧化:利用纳米技术的发展,研究人员正在尝试将纳米材料引入到阳极氧化过程中,以改善氧化膜的性能。

例如,添加纳米颗粒可以增强氧化膜的硬度和耐磨性,同时保持较高的透明度和装饰性。

这些前沿技术为铝合金阳极氧化的改进和应用提供了新的方向和可能性。

它们可以进一步提高铝合金产品的性能和质量,满足不同领域对铝合金材料的需求。

7050铝合金硬质阳极氧化工艺研究_概述说明

7050铝合金硬质阳极氧化工艺研究概述说明1. 引言1.1 概述本文介绍了7050铝合金硬质阳极氧化工艺的研究成果。

硬质阳极氧化是一种常用的表面处理技术,可提高铝合金的耐磨性、抗腐蚀性和外观美观度。

在工业制造领域广泛应用。

本文对7050铝合金进行硬质阳极氧化工艺研究,旨在深入探究其处理条件和机理,为铝合金表面处理提供科学依据。

1.2 文章结构本文主要包括引言、正文、结论三个部分。

引言部分主要概述了文章的目的和研究背景,为读者提供全面了解该研究内容的基础。

在正文部分,我们将详细介绍7050铝合金硬质阳极氧化工艺研究的两个主要方面,并阐述每个方面的关键要点。

最后,在结论部分,我们将总结本次研究所得出的重要发现,并提出进一步改进和应用该技术的建议。

1.3 目的7050铝合金作为一种重要结构材料,在航空航天、交通运输等领域得到广泛应用。

然而,其表面的耐磨性和抗腐蚀性仍有待提高。

硬质阳极氧化是一种潜力巨大的技术,可以显著改善铝合金表面性能。

因此,本文旨在研究7050铝合金的硬质阳极氧化工艺,探索最佳处理条件和机理,以期为该材料的表面处理提供有效的解决方案,并推动其更广泛地应用于实际生产中。

以上就是“1. 引言”部分内容的概述说明,请根据需要进行修改和补充。

2. 正文在7050铝合金硬质阳极氧化工艺的研究中,人们通常会关注以下几个方面:材料选择、预处理、阳极氧化过程以及后处理等。

下面将详细介绍这些方面的内容。

2.1 材料选择针对7050铝合金硬质阳极氧化工艺研究,首先需要选择合适的7050铝合金板材作为研究对象。

7050铝合金由于其高强度和优异的耐蚀性,在航空航天、交通运输等领域有着广泛应用。

因此,在研究中选择具有一定规格和一致性的7050铝合金板材是十分重要的。

2.2 预处理在进行硬质阳极氧化之前,需要对7050铝合金进行一系列预处理。

首先是表面清洗,通过机械或化学方法去除表面的油污、锈蚀物和其他杂质,以保证表面干净。

厦门铝合金阳极氧化

厦门铝合金阳极氧化厦门铝合金阳极氧化是指在铝合金表面形成一层氧化膜,使其具有较好的耐腐蚀性和装饰性。

下面是一些关于厦门铝合金阳极氧化的相关内容,供参考:一、厦门铝合金阳极氧化的作用:1.增加铝合金表面的硬度和耐磨性:阳极氧化处理可以形成一层硬度高、耐磨性强的氧化膜,提高铝合金表面的硬度,从而增加其使用寿命。

2.改善铝合金表面的耐腐蚀性:阳极氧化处理可以形成一层致密的氧化膜,有效阻止了空气、水、盐等腐蚀介质的进入,提高铝合金的耐腐蚀性。

3.美化铝合金表面:阳极氧化处理可以使铝合金表面形成不同颜色的氧化膜,增加了其视觉效果,提高了装饰性。

二、厦门铝合金阳极氧化的工艺:1.表面处理:在进行阳极氧化处理之前,需要对铝合金表面进行预处理,如去除油污和杂质,进行除垢、除磺等工序,以确保氧化膜的质量。

2.酸蚀:将铝合金置于酸性溶液中,通过腐蚀作用,去除表面的氧化层和杂质,使表面净化。

3.阳极氧化:将预处理好的铝合金置于电解槽中,作为阳极,通过施加直流电源,使阳极氧化进行。

在氧化过程中,阳极槽中的电解液中的氧气在阳极表面生成氧化物,并形成氧化膜。

氧化膜的厚度可以通过控制电压、电流密度、电解液成分和工艺时间等因素进行调节。

4.封孔:氧化膜中存在一些微小的气孔,会影响其密封性和耐腐蚀性。

因此,在阳极氧化处理后,需要进行封孔处理,常用的方法有热封孔和冷封孔。

三、厦门铝合金阳极氧化的应用:1.建筑领域:阳极氧化处理可以提高铝合金建筑材料的耐候性和耐腐蚀性,常见用于阳台、窗户、门等建筑构件的表面处理,增加其使用寿命。

2.电子领域:阳极氧化处理后的铝合金可以应用于电子产品外壳、散热片等,提供更好的抗腐蚀性能和外观质量。

3.机械制造:阳极氧化处理可以增加铝合金零件的硬度和耐磨性,常应用于汽车零部件、航空航天零件等,提高其使用寿命。

4.家居装饰:阳极氧化处理后的铝制品拥有各种颜色的氧化膜,可应用于家居装饰,如家具、灯具等,增加其美观性。

铝合金脉冲硬质阳极氧化工艺研究

第 1 章 绪论 ··············································································································1 1.1 化学转化膜概述 ···························································································· 1 1.1.1 金属表面的化学转化膜···········································································1 1.1.2 化学转化膜的防护性能···········································································1 1.1.3 化学转化膜的应用 ··················································································2 1.2 铝合金阳极氧化 ···························································································· 3 1.2.1 概述 ··········································································································3 1.2.2 铝合金阳极氧化的作用···········································································3 1.2.3 铝合金阳极氧化的国内外发展状况 ·······················································4 1.3 铝合金阳极氧化的分类················································································· 5 1.3.1 硫酸阳极氧化 ··························································································5 1.3.2 铬酸阳极氧化 ··························································································6 1.3.3 草酸阳极氧化 ··························································································7 1.3.4 混酸阳极氧化 ··························································································7 1.4 铝合金硬质阳极氧化工艺············································································· 8 1.4.1 铝合金硬质阳极氧化···············································································8 1.4.2 硬质阳极氧化工艺的改进········································································9 1.5 课题来源及研究的目的和意义····································································13

铝及铝合金硬质阳极氧化的研究进展_韩克

铝 及 铝 合 金 材 料 ,以 其 质 量 小 、强 度 高 、可 焊 接 、易 成型加工及加工 成 本 低 等 特 点,广 泛 应 用 于 机 械 制 造 及国防装备等领域,其使用量仅次于钢铁,为第 2 大类 金属材料 。 [1] 但铝及铝合金材料的硬度、耐 磨 性、耐 腐 蚀 性 能 不 理 想 ,需 要 对 其 进 行 硬 质 阳 极 氧 化 处 理 ,从 而 获 得 与 基 体 结 合 力 好 、具 有 一 定 厚 度 的 膜 层 ,满 足 现 代 工业对结构 件 材 料 硬 度 高、耐 腐 蚀 及 轻 量 化 的 要 求。 但是目前典型硫 酸 硬 质 阳 极 氧 化 工 艺,主 要 存 在 膜 层 硬度 偏 低、膜 层 厚 度 偏 小;氧 化 速 度 偏 慢、生 产 效 率 偏 低 ;槽 液 温 度 偏 低 、能 耗 大 、工 艺 成 本 高 ;膜 层 烧 蚀 率 较 高、品 质 差;氧 化 膜 表 面 粗 糙、摩 擦 系 数 大 和 抗 磨 减 摩 性 能 差 等 问 题 。 为 满 足 高 效 节 能 、环 境 友 好 、经 济 和 社 会效益显著的发 展 目 标,文 中 基 于 铝 及 铝 合 金 硬 质 阳 极 氧 化 工 艺 研 究 现 状 和 问 题 ,着 重 从 前 处 理 工 艺 、槽 液 及添加 剂、搅 拌 及 挂 具、电 源、膜 后 处 理 等 5 个 方 面 进 行 评 述 ,为 积 极 寻 找 新 的 工 艺 提 供 思 路 。

1 典型硬质阳极氧化工艺

在国内,20世纪五六 十 年 代 开 发 的 工 艺 是 今 天 大 多数硬质阳极氧化工艺的基础。目前制备硬质阳极氧 化膜的方法很多,其 中 典 型 的 硬 质 阳 极 氧 化 工 艺 都 是 以中、高浓度硫酸或有机酸作为电解液的主要 成分,采 用低温、直流的 电 解 方 式。 其 主 要 特 点 是 电 解 液 成 分 简 单 ,易 于 分 析 、调 整 ;氧 化 膜 厚 度 易 于 控 制 ;工 艺 操 作 简单、方便。当 前 典 型 硬 质 阳 极 氧 化 工 艺 如 表 1[2]所 示。

铝合金表面复合阳极氧化

热处理后样品SEM微观形貌分析

a

b

c

d

图4.10热处理样品氧化膜层截面SEM扫描照片 (a-未经热处理; b-100℃; c-200℃; d-300℃)

硝酸(化学纯)

PTFE浓缩分散液

二、实验材料及研究方法

氧化槽:自制PVC阳极氧化槽 实 验 设 备

冷却装置:新飞128冰柜 电源:H2—P2脉冲/直流电源

搅拌装置 设 备

光学显微镜,场发射扫描电镜 X射线衍射仪 摩擦磨损试验机

二、实验材料及研究方法

dasher

单脉冲和正负脉冲的应用

47

430

46

单 脉 冲 电 源

420

45

410

44

Hardness/HV

400 390 380 370 360 350 -6 -4 -2 0 2 4 6 8 10

Thickness/m

43 42 41 40 39 38 -6 -4 -2 0 2 4 6 8 10

403HV

1 Al 2 Amorphous Al2O3

1

1

16000 14000

Intensity/a.u

12000 10000 8000 6000 4000 2000

1 Al 2 Amorphous Al2O3 3 Al2O3

8000

6000

4000

1 2

1

1 2

1

2000

3

0 20 40 60 80 100

图4.2热处理温度与膜层硬度变化曲 线(无氢气保护)

热处理温度对外观形貌的影响

1# 2# 3# 4#

5#

6#

7#

突 起

图4.2不同处理温度时样品宏观形貌 (处理温度分别为:1#100℃、2#150℃、3#200℃、4#250℃、 5#300℃、6#350℃、7#400℃)

铝合金阳极氧化技术发展

铝合金阳极氧化技术发展摘要:本文通过对铝合金阳极氧化技术的特点进行分析,对铝合金材料的物理化学性质进一步探讨来分析铝合金的用途。

铝合金材料广泛应用于各个领域,尤其是在航空方面应用越来越广泛。

本文对铝合金在建筑等其它方面的作用来重点阐述现有阳极氧化技术的现状及发展前景,为开展铝合金阳极氧化技术进一步的创新、改善阳级氧化膜质量,减少能源消耗和可持续发展提供一定的思路与方法。

关键词:铝合金;阳极氧化;技术发展1铝合金阳极氧化技术研究现状1.1前处理工艺前处理工艺的目的是去除试样表面的氧化膜及一系列油污,以此为阳级氧化技术做好洁净的准备作用,前处理工艺是获得良好氧化膜的基本保证,如果选择前处理工艺,就需要首先考虑零件的实际情况和处理工艺中的都污染程度。

此外,还必须要关注零件的一系列物理特性,如温度、时间和操作因素。

通常来讲,铝合金氧化处理主要是包括了脱脂,碱蚀,出水等进一步水洗等这一系列的过程,在这个过程中最关键的就是碱蚀步骤,此步骤的主要作用在于它能够清除金属氧化物表面的一些污物,不仅对铝合金表面有强大的清洁作用,而且有促进铝合金进一步氧化的作用。

这个过程中的温度时间应当进行严格的控制,如果温度偏低就会产生腐蚀不均匀的现象,如果温度偏高就会产生过度浪费的现象。

金属表面的油污需要及时进行清理,在清理时后应当进行进一步的检验来保证表面的油污去除干净。

1.2阳极氧化工艺铝合金的阳极氧化工艺主要是指铝合金在一定的电解液及一些特定的条件下加上一定的外加电流来在铝合金表面形成一层氧化膜的全过程,由此可知,在阳极氧化工艺中需要各种各样的材料,比如氧化剂,被氧化剂和添加剂等紧急的一些特定设备。

在电源类型及电源使用过程中,直流电源只需要装置直流发电机即可应用于金属氧化过程中。

目前航空航天中应用铝合金氧化技术较普遍。

阳极氧化技术分为硫酸阳极氧化、铬酸阳极氧化、硼酸阳极氧化。

这些氧化过程具有成分简单且易于操作的特点,而且氧化膜需要保持在一定的程度,阳极氧化技术易于控制,操作简单方便进行进一步的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:100123849(2010)0420018204 铝合金的阳极氧化及其研发进展孙衍乐, 宣天鹏, 徐少楠, 张 敏(合肥工业大学材料科学与工程学院,安徽合肥 230009) 摘要:铝合金阳极氧化技术能够提高基体表面的耐蚀性、耐磨性及硬度等,不同酸性工艺条件下能够得到不同性能的阳极氧化膜。

文章概述了常规酸性电解液下的阳极氧化,着重介绍了硼酸和硫酸阳极氧化的工艺及发展,简明指出了阳极氧化的发展趋势。

关 键 词:铝合金;阳极氧化;耐蚀性;疲劳强度中图分类号:TG174.451 文献标识码:AResearch Advances on Anodi c Oxi dati on of Alu m i n u m Alloy S UN Yan2le,XUAN Tian2peng,XU Shao2nan,ZHANG M in (College ofMaterial Science and Engineering,Hefei University of Technol ogy,Hefei 230009,China) Abstract:The corr osi on resistance,wearing resistance,hardness of alum inum all oy substrate were greatlyi m p r oved by alum inum all oy anodic oxidati on technol ogy.Anodic oxidized fil m s with different p r opertieswere obtained in different acid s oluti on p r ocesses.I n this revie w,the crafts of anodic oxidati on in conven2 ti onal acidic electr olyte were summarized,es pecially the p r ocess and devel opment of sulfuric acid2boric acid anodic oxidati on.The trend of anodic oxidati on technol ogy was briefly pointed out.Keywords:A lum inum all oy;anodic oxidati on;corr osi on resistance;fatigue strength.引 言阳极氧化铝薄膜具有良好的力学性能、很好的耐蚀性及耐摩擦性,同时膜的表面具有较强的吸附性,采用各种着色方法处理后,能获得诱人的装饰外观[1,2]。

阳极氧化膜还具有良好的功能特性:如由于其优良的介电性能,可以作为储存电荷的电介质材料制作电解电容;利用对光的选择吸收性,可以作为光功能材料,广泛应用于光学、磁学等领域[3~5]。

铝及其合金的阳极氧化膜按膜层结构不同分为两大类:壁垒型阳极氧化膜和多孔型阳极氧化膜。

当电流密度大于临界电流密度时,形成壁垒型膜,当电流密度小于临界电流密度时,则形成多孔型膜,一般在硫酸、草酸、铬酸等酸性溶液中生成多孔型的氧化膜,在硼酸、磷酸等弱酸的电解液中生成壁垒型阳极氧化膜[6~8]。

在航空工业中新兴起的硼酸2硫酸阳极氧化法,相比于铬酸阳极氧化法,不但与环境友好,而且不会降低基体的疲劳强度,成为一种发展趋势[9]。

1 铝合金的常规阳极氧化1.1 草酸阳极氧化草酸阳极氧化法的应用比较广泛。

草酸阳极氧化膜具有良好的耐蚀性、耐磨性和电绝缘性(耐磨 收稿日期:2009209224 修回日期:2009212211 作者简介:孙衍乐(19872),男,山东济宁人,合肥工业大学材料科学与工程学院硕士研究生.性、硬度及耐蚀性要比硫酸阳极氧化膜优越)。

由于草酸对铝的溶解能力比硫酸小,容易得到比硫酸阳极氧化更厚的膜。

铝合金中合金元素不同,可以得到银白色、青铜色或黄褐色的氧化膜,十分适合做表面装饰。

草酸法的膜层孔隙率比硫酸法低,用交流电来进行阳极氧化,所得到的氧化膜,比用直流电所获得的氧化膜软,韧性好,可以用来做铝线绕组的良好绝缘层[10]。

草酸阳极氧化工艺条件为:2%~10%草酸,θ= 15~35℃,J a=0.5~3A/dm2,U=40~60V。

随着草酸浓度、氧化电压、氧化温度的升高以及氧化时间的延长,制备的氧化铝模板的孔径也随着增大;反之减小[11]。

由于草酸溶液对铝氧化膜的溶解力弱,与硫酸溶液相比,同样电流密度下氧化时,需要较高的电压。

故草酸法的成本比较高,电能消耗较大,而且草酸电解液对杂质的敏感度要比硫酸高,因此应用受到一定限制,多在特殊情况下使用。

例如,用于铝锅、铝盆、铝壶、铝饭盒的表面装饰和电器绝缘的保护层,近年来在建材、电器工业、造船业、日用品和机械工业也有较为广泛的应用。

1.2 铬酸阳极氧化1923年,英国的本戈(Beng ough)和斯图尔特(Stuart)发明了将铝及铝合金在铬酸溶液中进行阳极氧化法。

铬酸氧化膜呈陶瓷状乳灰色,膜的耐蚀性好,耐磨性不如硫酸、草酸等工艺的氧化膜,但薄的铬酸氧化膜与涂层的附着性好[12]。

铬酸阳极氧化工艺条件为[11]:30~100g/L铬酐,θ=40~70℃,Ja=0.1~3A/d m2,U=0~100V,t= 35~60m in。

铬酸阳极氧化膜比硫酸法得到的膜薄,通常δ只有2~5μm,膜层较软,但弹性好,耐蚀性高,铬酸阳极氧化膜的颜色,由灰白色到深灰色,一般不能染色[13];铬酸阳极氧化膜与硫酸阳极氧化膜不同,膜层致密呈树状分支结构,氧化后不经封闭处理即可使用;铬酸溶液对铝的溶解度较小,因此可以用于较精密的和表面粗糙度较低的工件加工[14];铬酸法得到的膜不会明显降低基体的疲劳强度,耐蚀性高,大量用于飞机制造业[15]。

由于氧化液中Cr(Ⅵ)会污染环境,近年来硼酸2硫酸阳极氧化法的应用旨在取代铬酸用于飞机制造业上,不但与环境友好,得到的氧化膜的性能也更好。

1.3 磷酸阳极氧化磷酸阳极氧化工艺:1)高质量浓度型 380~420g/L磷酸,θ=25℃, J a=1~2A/dm2,U=40~60V,t=40~60m in。

2)中质量浓度型 100~150g/L磷酸,θ=20~25℃,J a=1~2A/dm2,U=10~15V,t=18~22m in。

3)低质量浓度型 40~50g/L磷酸,θ=20℃, U=120V,t=10~15m in。

高质量浓度型工艺获得的氧化膜孔隙比较大,用于电镀底层,中质量浓度型用于胶接底层,低质量浓度型膜薄,用于喷涂底层。

磷酸阳极氧化膜孔隙率高,附着性能好,具有一定的导电能力,是电镀、涂层的良好底层[16];具有较强的防水性,很适合于保护在高湿度条件下工作的铝合金工件;含铜较高的铝合金不宜于在铬酸中氧化,但可在磷酸中氧化处理得到优异的膜层;磷酸氧化膜可以着色,耐碱性比硫酸氧化膜强[17]。

1.4 硫酸阳极氧化目前,工业上最普遍使用的是硫酸阳极氧化,其槽液的成本低,操作简便,适应性强,只要适当改变工艺条件,就能获得所需厚度和性能的氧化膜。

经封闭(包括染色)处理后,能达到防护装饰目的[18]。

典型的硫酸阳极氧化工艺为:10%~30%硫酸, 20g/L铝离子,θ=15~25℃,J a=0.6~3A/dm2,U= 10~20V,氧化时间随所需膜的厚度而定。

最佳条件:15%硫酸,ρ(铝离子)=5g/L,θ=(21±1)℃, J a=(1.3±0.5)A/dm2,U=16V[19~21]。

阳极氧化的操作条件对膜的耐蚀性、耐磨性、透明度和着色性等均有较大的影响,若溶液的硫酸质量浓度过高、温度过高、电流密度太大(氧化初始电压过高)、氧化时间太长会使氧化膜疏松易脱落[18]。

硫酸阳极氧化具有氧化膜透明度、耐蚀性、耐磨性和硬度高;着色容易、颜色鲜艳;,成本低;操作、维护简单;对环境污染较小等特点[22,23]。

2 硼酸2硫酸阳极氧化由于硫酸阳极氧化会明显降低基体材料的疲劳性能,所以许多飞机蒙皮已改用铬酸阳极氧化,然后再涂漆保护。

但铬酸阳极氧化工艺由于铬酸的使用又给环保和污水处理带来了麻烦。

硼酸2硫酸阳极氧化工艺既保留了上述两种工艺的优点,又克服了上述两种工艺的缺点[24]。

2.1 硼酸2硫酸阳极氧化处理工艺国内外现状在国外,美国波音公司的G.M.Wong等人于1990年取得了一项阳极氧化工艺专利。

所提出的电解液为:(3%~5%)H2S O4+(0.5%~1%)H3BO3,在室温下获得的阳极氧化膜的ρA为21.5~64.6 mg/d m2。

该膜层具有优良耐蚀性和与油漆的结合力,相比于铬酸阳极氧化,硼酸2硫酸阳极氧化只是在封孔处理时采用的ρ[Cr(Ⅵ)]为0.045~0.050 g/L,封孔后不需要水洗,环境污染小,又充分发挥了Cr(Ⅵ)的耐蚀作用。

在国内,成都飞机工业集团和北京航空材料研究院等也对硼酸2硫酸的阳极氧化做了一些研究。

前者工艺条件为[25]:电解液:(2%~7%)H2S O4+(0.5%~1.0%)H3BO3,θ=23~27℃,U=14~16V,t= 17~25m in,用稀铬酸进行膜孔封闭,得到了与铬酸阳极氧化膜具有同样性能的硼酸2硫酸阳极氧化膜,该膜具有良好的吸附能力,易染上各种颜色,以及良好的遮盖能力,可保持零件的高精度和低表面粗糙度等特点。

后者工艺条件[26]:电解液为(3%~5%) H2S O4+(0.5%~1.0%)H3BO3,θ=24.5~28.9℃, t=18~22m in,U=14~16V,J a<1A/d m2,经过试验证实,该工艺获得阳极氧化膜的ρA在21.5~64.6 mg/d m2。

2.2 硼酸2硫酸阳极氧化机理[27]硼酸2硫酸阳极氧化利用阳极反应,水氧化析出的氧原子具有很强的氧化能力,和铝生成氧化铝,同时放出大量热量。

铝合金的阳极氧化实质上就是水的电解[7,8,28,29],电解液在电流的作用下发生分解,在阴极上放出氢气,阳极生成A l2O3膜,同时析出O2气。

在氧化过程中对膜的厚度及质量影响最大的是硫酸的含量,硫酸的含量降低,膜的质量也会降低。

硼酸起到平衡酸碱的作用,硼酸含量对膜层质量无重大影响,硼酸主要是影响膜的阻挡层和多孔层的结构,降低氧化还原反应的速度和改善膜的外观,使氧化膜更加致密,耐蚀性更高[30]。

2.3 硼酸2硫酸阳极氧化膜的特点[31]硫酸阳极氧化明显降低基体材料的疲劳强度,铬酸阳极氧化也会对材料的疲劳强度产生影响,而硼酸2硫酸阳极氧化不降低材料的疲劳极限。

造成硫酸阳极氧化疲劳极限下降的原因可能是形成较厚阳极氧化膜时,厚膜层产生较大应力,使材料表面产生孔洞和裂纹,致使材料表面完整性受到破坏,疲劳裂纹更易产生;而硼酸2硫酸阳极氧化膜层较薄,膜层应力也较小,不像硫酸阳极氧化那样易产生裂纹[32]。