827_反向旋转型双螺杆挤压机及挤压部件的设计

反向旋转微型锥形双螺杆挤出机混合性能的数值模拟

(a. National Engineering Laboratory for Textile Fiber Materials and Processing Technology;b. School of Materials Science Engineering, Zhejiang Sci-Tech University, Hangzhou 310018, China)

本文选取反向旋转微型锥形双螺杆挤出机为研 究对象,采用三维有限元数值模拟方法,结合网格叠 加 技 术 ,研 究 聚 丙 烯 在 挤 出 机 内 的 流 动 过 程 ,并且通 过 粒 子 示 踪 技 术 来 分 析 挤 出 机 的 混 合 性 能 ,探 究 螺 杆 构 型 对 流 速 分 布 和 混 合 性 能 的 影 响 规 律 ,为锥形 双螺杆挤出机的优化设计提供指导和思路。

关 键 词 :双 螺 杆 挤 出 机 ;数 值 模 拟 ;粒 子 示 踪 技 术 ;混合 性 能

中 图 分 类 号 :TQ320. 5

文献标志码: A

文 章 编 号 :1673-3851 (2021) 07-0527-07

Numerical simulation of mixing performance in a miniature conical counter-rotating twin-screw extruder

收稿日期:2 0 2 1 _ 0 2 —27 网络出版日期:2 0 2 1 _ 0 4 _ 1 5 基金项目:国家自然科学基金项目(51973196); 浙江省重点研发计划项目(2020C01010) 作者简介: 辛 思 成 (1995— ),男 ,湖北武汉人,硕士研究生,主要从事聚合物加工及计算流体力学方面的研究。 通信作者:张 先 明 ,E-mail: joolizxm@

双螺杆挤压机模糊控制系统设计及其工程实现的开题报告

双螺杆挤压机模糊控制系统设计及其工程实现的开题报告一、研究背景及意义随着工业化的发展和科技的进步,双螺杆挤压机已成为制造化学物质的主要设备之一,广泛应用于橡胶、塑料、食品等行业。

但是,在挤出加工过程中,受到原材料特性、挤出机结构、加工参数等多种因素的影响,很难精确控制挤出产品的质量和生产效率。

因此,研究双螺杆挤压机数学模型及控制方法,具有重要的理论和实际意义。

目前,国内外对双螺杆挤压机的研究主要包括数学建模、控制算法和实验研究等方面。

传统的PID控制和反馈控制法在控制双螺杆挤压机中存在着响应速度慢、控制精度不高、抗扰性差等问题。

而模糊控制技术因其具有自适应、非线性、鲁棒性强等特点,已成为双螺杆挤压机控制中的研究热点之一。

因此,本文拟设计一个双螺杆挤压机的模糊控制系统,以提高其控制效果和生产效率。

二、研究内容和方法本文主要研究双螺杆挤压机的模糊控制系统设计及其工程实现。

具体研究内容包括:1. 建立双螺杆挤压机数学模型,分析其控制特点和难点。

2. 设计基于模糊控制的双螺杆挤压机控制系统,包括模糊控制器参数设计、控制规则库的建立和模糊综合评估方法的确定。

3. 利用Matlab/Simulink进行仿真验证,研究模糊控制系统的控制效果和鲁棒性。

4. 在实际双螺杆挤压机生产线中进行工程实现和测试,探究模糊控制系统在实际生产中的可行性和实用性。

本文的主要研究方法包括理论分析和仿真实验。

通过对双螺杆挤压机的数学模型进行研究和分析,设计模糊控制器,建立控制规则库,以达到对双螺杆挤压机控制的精确度和效率的要求。

并通过Matlab/Simulink进行仿真实验,检验控制策略的有效性和鲁棒性。

最后在实际生产线上进行实际测试,验证控制策略的实用性。

三、研究预期成果本文主要实现了双螺杆挤压机的模糊控制系统设计及其工程实现。

预期的研究成果包括:1. 建立了双螺杆挤压机的数学模型,分析了其控制特点和难点。

2. 设计了基于模糊控制的双螺杆挤压机控制系统,并通过仿真和实验验证了其控制效果和鲁棒性。

最新反向旋转型双螺杆挤压机及传动系统的设计(含全套cad图纸

反向旋转型双螺杆挤压机及传动系统的设计(含全套C A D图纸)毕业设计论文任务书一、题目及专题:1、题目反向旋转型双螺杆挤压机及传动系统的设计2、专题二、课题来源及选题依据双螺杆挤压机是为解决单螺杆挤压机的局限性而发展起来的。

与单螺杆挤压机相比,双螺杆挤压机更容易加入带状料,分料及玻璃纤维等物料;物料在机筒内停留时间短;塑化混合效果优良。

双螺杆挤压机在我国的使用非常普遍,因此对双螺杆挤压机的进一步研究对我国的经济发展有着极其重要的意义。

三、本设计(论文或其他)应达到的要求:①熟悉反向旋转型双螺杆挤压机的发展历程,特别是近十几年来的发展;②熟悉掌握反向旋转型双螺杆挤压机的工作原理;③熟练反向旋转型双螺杆挤压机传动箱的设计方法;④熟练绘制挤压机及传动系统总装图、部件图和零件图;⑤能够熟练使用AUTO-CAD。

四、接受任务学生:机械94 班姓名徐志强五、开始及完成日期:自2012年11月12日至2013年5月25日六、设计(论文)指导(或顾问):指导教师签名签名签名教研室主任〔学科组组长〕签名研究所所长系主任签名2012年11月12日摘要本文先分析了挤压机的市场需求和生产现状,并初步探讨了挤压机生产食品的工艺可行性;提出了用双螺杆挤压机生产食品的工艺流程。

在现有挤压机的基础上,并参考了国内外比较成熟的挤压机设计方法,根据各种食品的特性和生产食品的特殊工艺要求,对挤压机的关键部位进行了相应的设计。

本文详细的介绍了挤压机的主要零部件传动箱、传动系统、机筒等的结构设计,并进行了相应的校核计算;对主要传动零部件如传动箱大小齿轮,带轮,从动轴,键等进行了设计和强度校核,并对轴承承载能力进行了校核计算;本文还涉及了挤压机一些辅助元件如加料系统,加热冷却装置,模头的选择要求,并进行了简单的设计。

最后,本文介绍了一些关于挤压机的安装,操作,控制和维护等方面的内容。

关键词:传动系统;挤压混炼;反向旋转双螺杆挤压机AbstractIn this page, the market need of the extrusion press and the condition of the production is analyzed first.And from theoretically, we studied the technique possibility to produce the foods. We expounded the specialty and working elements of the twin-screw extruder and pointed working flow to produce the foods with twin-screw extruder. In the base of the extruders in existence, we referenced the mature means of extruder design in our country and abroad and based the characteristic of foods and the special working craftwork requires, then, we designed the key structure of extruder. In this text, we introduced the structure design of extruder in detail, particular to the major parts: assignment tank, screw, barrel and systems analysis and calculating. To those important transmission parts: the big gear and the small gears in assignment tank, strip wheel, driving spindle, key, we made a design and check the intensity. And we calculate and check the carrying capacity of the bearing particularly. We also refer to the choosing requirements of the accessories: heating and cooling system, die, knife equipment, and made a simple design. In the end of the text, the installing, operation, controlling and repairing of the extruder were also introduced.Key words:The transmission system;extrusion mixing and shaping;Counter-rotation twin -screw extruder目录摘要 (III)ABSTRACT (IV)目录 (V)1 绪论 (1)1.1挤压机技术应用及分析 (1)1.2国内外生产现状 (1)1.2.1国内发展 (1)1.2.2国际上主要有以下方面 (1)1.3挤压机生产食品的可行性分析 (2)1.4挤压技术在口香糖加工中的应用 (2)1.4.1口香糖的市场需求 (2)1.4.2口香糖的加工工艺 (2)1.4.3挤压机生产口香糖的可行性 (4)2 食品挤压机挤压设备简介 (6)2.1双螺杆挤压机的工作原理 (6)2.1.1挤压原理 (6)2.1.2挤压加工系统 (7)2.2总体结构设计 (7)3 双螺杆挤压机挤压设备设计 (8)3.1传动系统的设计及计算 (8)3.1.1 传动系统设计 (8) (8)3.1.2 电动机的选用 (8)3.1.3 传动比分配 (8)3.1.4 主要传动零部件设计计算和校核 (9)图推力轴承组示意图 (17)3.2 辅助零部件设计计算 (20)3.2.1 加料系统设计计算 (20) (20) (21)螺旋进料传动方案............................................................................................................................................................................ 22 3.2.2 加热与冷却系统的设计 .. (22)铝块冷却水管 (24)3.2.3 润滑油的选用 ........................................................................................................................................ 24 4 挤压加工系统的安装、操作与维护 . (25)4.1挤压加工系统的安装 (25)4.1.1 挤压机的安装基础 (25)4.1.2 调整挤压机水平 (25)4.1.3 机筒的安装 (25)4.1.4 螺秆的装拆 (25)4.1.5 模头的安装 (25)4.2 挤压加工系统的操作 (25)4.2.1 挤压机的开车 (25)4.2.2 开车操作注意事项 (25)4.3 挤压机的维护保养 (25)4.3.1 螺杆的保养 (25)4.3.2 机筒的保养 (25)4.3.3 挤压机其它部分的保养 (26)4.4 设计中的几个问题 ....................................................................................................................... 26 5 总结与展望 .. (27)5.1 总结 (27)5.2 展望.......................................................................................................................................... 27 致 谢 .. (28)参考文献 (29)1 绪论1.1 挤压机技术应用及分析挤压加工技术作为一种经济实用的新型加工方法广泛应用于食品生产中,并得到迅速的发展。

双螺杆挤出实验课件ppt

在取样分析时,要按照规定的取样点进行取样,保证样品 的代表性。同时要注意取样工具的清洁卫生,避免样品污 染。

参数控制

在调整双螺杆挤出机的参数时,要注意控制转速、温度、 压力等参数的变化范围,避免物料过度加热或压力过高导 致设备损坏或安全事故。

数据记录

实验过程中要及时记录各项数据,保证数据的准确性和完 整性。同时要对数据进行合理分析和解释,为实验结果评 估提供可靠的依据。

实验感想

通过实验,我对双螺杆挤出机的操作有了更深入的了解,认识到塑 料制品的生产过程和工艺特点。

实验不足与改进方案

实验不足

在实验过程中,我发现自己对双螺杆挤出机的操作还不够熟 练,需要进一步提高实验技能。

改进方案

多参加实验课程和培训,加强实践操作能力,提高对双螺杆 挤出机的认识和理解。

实验未来发展与展望

实验设备与材料介绍

01

02

03

双螺杆挤出机

由两个反向旋转的螺杆组 成,螺杆直径、长度、转 速等参数对实验结果有重 要影响。

实验材料

根据实验要求选择不同的 材料,如塑料、橡胶、食 品等。

辅助设备

包括喂料装置、加热冷却 系统、压力控制系统等。

02

实验操作流程

实验操作步骤详解

准备工作

熟悉实验原理和操作流程 ,准备好实验器材和试剂 。

取样分析

在实验过程中,定期取样分析物料 的性能,如密度、粘度、分子量等 。

实验操作步骤详解

记录数据

详细记录实验数据,包括物料的 流量、温度、压力、性能等参数 。

清洗机器

实验结束后,清洗双螺杆挤出机 和实验器具,整理实验现场。

实验操作注意事项

注意安全

双螺杆挤出机操作过程中有一定的危险性,操作人员必须 熟悉实验流程和设备操作方法,遵守安全规定。

双螺杆挤压机工作原理

双螺杆挤压机工作原理

双螺杆挤压机是一种高效而灵活的挤压设备,它通过利用螺旋的运动,使材料进行挤压,从而实现改变材料的形状和尺寸。

螺杆挤压机使用一对螺杆,每杆的外部表面为特定的螺旋形状,其中一杆固定,另一杆可以沿着螺杆的方向进行旋转。

在机器内,每杆的外壳具有螺旋状的沟槽,这种沟槽之间存在微小的间隙,将材料挤压并填料到沟槽中。

随着螺杆的旋转,螺纹将材料紧紧地拉动,挤压材料,从而改变其形状和机械性能。

当螺杆停止旋转时,材料的形状也就稳定下来。

双螺杆挤压机的优点是效率高,能够挤压出精细的产品外形,且从材料形状改变无缝过渡。

- 1 -。

双螺杆挤压机

产; 4)适合于形状复杂的产品; 5)适合低剪切力挤压机加工的物料。

(二)按挤压机的受热方式进行分类

(1)自然式挤压机:

1)挤压中的热量来自物料与螺杆,物料与机筒间的摩擦; 2)挤压温度受生产能力,水分含量。物料粘度,环境温 度,螺 杆转速等多方面因素的影响,故温度不易控制,偏 差较大; 3)设备一般只有较高转速,转速可达500~800r/min; 4)可用于小吃食品的生产,产品质量不易稳定,操作灵 活性小,控制困难;

1.2.1 挤压型膨化过程

1)是一个高温高压的过程;

2)可较方便地调节挤压过程的压力剪切力,作 用和时间;

3)可将挤压过程应用于某些需高温高压的生化 反映过程;

大多数的食品挤压机是将加热、蒸煮与挤 压成型两种作用有机地结合起来,使原料经挤压 机后,成为具有一定形状和质构的熟化或半熟化 的产品。

(2)挤压物料的类型 以玉米为原料的挤压物料与在相 同的挤压条件下用同一挤压机和以米粉或小麦为原料 的挤压物料是十分不同的。原料的类型和原料的性质, 主要是蛋白质、淀粉、脂肪以及水分的含量对被挤压 物料的性质起到十分重要的作用。除了不同谷物原料 之间的黏度差别影响外,成分不同所引起的内部结构 也会造成产品特性的很大差别

特点: 1)大多数维生素受热不稳定,它在加工过程

中的损失不可避免。挤压过程虽然温度较 高,但挤压是一高温短时(HTST)过程。物 料的受热 强度不太大,故维生素损失也不 太严重。 2)物料在腔内与空气接触少,维生素A、维生 素C等易发生氧化的维生素也不会因氧化而 产生过多的损失。

3)对于谷物原料中的B族维生素:维生素B1,受热

双螺杆挤压工艺流程说明

双螺杆挤压工艺流程说明

一、双螺杆挤压机的工作原理

1、工作原理:双螺杆挤压机是采用双螺杆传动的特殊结构挤压机,具有较大的挤压压力(可达1000吨),可实现相对大的压力和较高的生产速度。

2、功能特点:双螺杆挤压机具有结构紧凑,操作方便,噪音小,安全可靠等特点,广泛应用于铝合金、铁合金、铜合金、不锈钢等材料的挤压成型,是传统挤压机的替代产品。

二、双螺杆挤压机组成

1、动力装置:双螺杆挤压机的主要动力源来自交流电动机,它可以将较小的功率输出较大的动力,从而起到液压挤压作用,因此双螺杆挤压机的工作原理是液压传动。

2、吸入阀组件:此部件是用来吸入双螺杆挤压机的液压油,以便于双螺杆挤压机的工作。

3、减压阀:此部件用来控制双螺杆挤压机的工作压力,以便达到所需的挤压效果。

4、双螺杆:双螺杆挤压机内的双螺杆是液压传动的核心部件,能够实现双螺杆挤压机的中心动力输出。

5、螺杆油缸:螺杆油缸是双螺杆挤压机的工作容器,控制双螺杆油缸内的液压油的压力,以便双螺杆的正常工作。

三、双螺杆挤压机的工作流程

1、调试:各控制电路和液压系统应调试正常。

双螺杆挤出机分类及工作原理

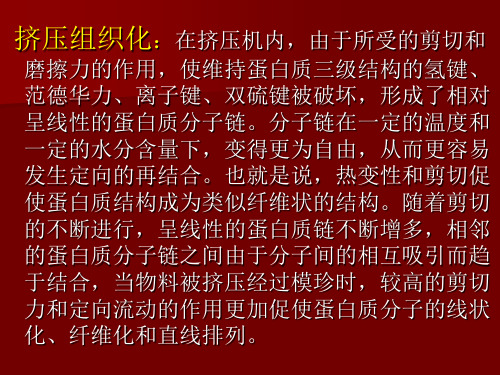

双螺杆挤出机分类及工作原理双螺杆挤出机可以从啮合与否、旋转方向是同向还是异向,螺杆轴线是否平行平行双螺轴线是否平行(1)、啮合型同向双螺杆挤出机:由于同向旋转双螺杆在啮合处的速度相反,一根螺杆要把物料拉入啮合间隙,而另一根螺杆把物料从间隙中推出,结果使物料从一根螺杆转到另一根螺杆,呈“∞”形前进。

由于啮合区间隙很小,啮合处螺纹和螺槽的速度方向相反,因此具有很高的剪切速度,有很好的自洁作用,即能刮去粘附在螺杆上的任何积料,从而使物料的停留时间很短,所以啮合型同向双螺杆挤出机主要多用于混炼和造粒。

(2)、啮合型异向旋转双螺杆挤出机在啮合异向旋转双螺杆挤出机中,两根螺杆是对称的,由于旋转方向不同,一根螺杆上物料螺旋前进的道路被另一根螺杆的螺棱堵死,不能形成“∞”字型运动。

在固体输送部分,物料是近似的密闭“C”形小室的形态向前输送。

但设计中将一根螺杆的外径与另一根螺杆的根径之间留有一定的间隙量,以便使物料能够通过。

物料通过两螺杆之间的径向间隙时,受到强烈的剪切、搅拌和压延作用,因此物料塑化较好,同时它靠逐渐减小螺距来获得压缩比,多用于加工制品。

(3)、非啮合异向旋转双螺杆挤出机:应用比啮合型少,其工作机理不同于啮合型,但类似于单螺杆挤出机,即靠摩擦、粘性拖曳输送物料。

物料除了向机头方向运动外,还有多种流动形式,见图:由于两根螺杆不啮合,之间径向间隙较大,存在有较大的漏流1;由于两螺杆螺棱的相对位臵是错开的,即一根螺杆的推力面的物料压力大于另一根螺杆拖曳面的物料压力,从而产生流动2,即物料从压力较高的螺杆推力面向另一根螺杆拖曳面的流动;同时随螺杆旋转物料在A处受到阻碍,产生流动3以及其他多种流动形式,所以在混料、排气、脱挥等方面有一定的应用。

(4)锥形双螺杆挤出机与平行啮合异向旋转双螺杆挤出机相比,由两螺杆及机筒形成的一系列C形室的体积由加料段至出料段逐渐减小,在加料段可以加入体积较大的粉状物料,随着螺杆变小,物料得到压缩,熔融。

(完整word版)双螺杆挤出机螺杆局部构型设计

螺杆局部构型设计依据捏合同向双螺杆挤出过程一般由固体输送、熔融、熔体输送、混淆、排气等区段构成,以及同向双螺杆是组合式,即整根螺杆是由达成不一样功能的螺杆区段组合而成的特色,因此整根螺杆的组合应包含双方面:一是达成不一样局部功能的各样螺杆区段(即局部构型)设计,二是针对整个挤出过程达成的任务,整根螺杆的组合设计。

这里先议论螺杆的局部构型设计。

1.加料段:此地方指的加料段,是指第一(或主)加料口下方对着的螺杆区段。

对这一段的主要要求是能顺利地、多适应性地加入物料,包含能适应各样形状的粒料、低松密度的粉料、含有纤维状增添组分的物料的加入。

据此,大螺距、正向螺纹输送元件用在此处可获取最大的加料能力。

有资料介绍这一段也可采纳加大螺槽深度的螺纹元件,可使其容积输送能力超出一般标准螺纹元件,因此也可获取较大的加料能力。

下列图表示的为 Berstorff 企业的加料段螺杆槽深度的变化状况。

关于 ZE-A 系列,在给定的中心距下,勇敢外径 D 于螺杆的根径 d 的比值由 ZE 系列的 D/d=1.24 加大到 1.43,以后来的 ZE-R 系列其 D/d=1.74,这比ZE 型的体积增添了 2.3 倍。

2.用于压缩物料的螺杆局部构造:像单螺杆挤出过程同样,在固体输送段要将松懈的粉状物料压实或提升粒状料在螺槽中的充满程度。

以利于促使物料的熔融、塑化,就要设置能实现这一要求的螺杆局部构造。

分段改变螺距,使螺距由大到小,这是目前流行的组合式双螺杆往常采纳的方法。

应当指出,加工低松密度的粉状物料,在组合不一样导程螺纹元件时一般不会出现什么问题;但若加入的是颗粒料,则相接螺纹元件导程的变化有时会致使挤出机过载,为此在设计相邻导程变化的程度时要考虑到这点阶跃式导程变化对充满度的影响3.用于熔融塑化的螺杆局部构型:熔融塑化给定聚合物的最正确螺杆构型取决于物料的比热容、熔点、熔体粘度以及聚合物在固体状态时粒子的大小。

用于熔融、塑化的局部螺杆构型设计的目标是在设定的温度下将固体物料平均、迅速熔融。

双螺杆挤出机毕业设计全文

第1章绪论1.1 塑料挤出概述当今世界四大材料体系(木材、硅酸盐、金属和聚合物)中,聚合物和金属是应用最广泛和最重要的两种材料。

据统计,在塑料制品成型加工中,挤出成型制品的产量大约占整个塑料制品产量的50%以上。

其中不仅包括板、管、膜、丝、和型材等制品的直接成型,还包括热成型、中空吹塑等坯料的挤出加工。

除此之外,在填充、共混、改性等复合材料和聚合物合金生产过程中,螺杆挤出很大程度上取代了密炼、开炼等常规工艺。

挤出机几乎成为任何一个塑料有关公司或研究所最基本的装备之一。

挤出成型有如此发展趋势主要原因为:螺杆挤出机能将一系列化工基本单元过程,如固体输送、增压、熔融、排气、脱湿、熔体输送和泵出等物理过程集中在挤出机内的螺杆上来进行。

近年来,挤出工程的创新表现,更多的过程,如发泡、胶联、接枝、嵌段、调节相对分子质量甚至聚合反应等化学加工过程都愈来愈多地在螺杆挤出机上进行。

螺杆挤出工艺装备有较高的生产率和较低的能耗,减少生产面积和操作人员数量,降低生产成本,也易于实现生产自动化,创造好的劳动条件和减少少的环境污染。

螺杆挤出这种工艺不仅广泛地用于聚合物加工,而且在建材、食品、纺织、军工、和造纸等工业部门中都得到了愈来愈多的应用。

双螺杆挤出机与单螺杆挤出机相比,能使熔体得到更加充分的混合,应用更广。

1.2塑料挤出成型设备的组成一套完整的挤出设备由主机、辅机及控制系统组成。

挤出机是塑料挤出成型的主要设备,即主机。

由挤压系统、传动系统及加热冷却系统和主机控制系统组成。

(1)挤压系统由机筒、螺杆和料斗组成,是挤出机的核心工作部分。

(2)传动系统由电机、调速装置和传动装置组成。

作用是给螺杆提供所需转速和扭矩。

(3)加热冷却系统由温控设备组成。

作用是通过对机筒进行加热和冷却,以保证挤出系统成型在工艺要求的温度范围内进行。

(4)控制系统主要由仪表、电器及执行机构组成。

作用是调节控制机筒温度、机头压力和螺杆转速。

挤出机需配置相应的辅助机械设备才能实现挤出成型。

(完整版)双螺杆挤压机设计说明书

一、设计任务1.设计硬件原理图一张。

此硬件可以插入 PC 机 的 ISA 插槽,用于实 PC 机和塑料挤压机 的连接,其中包含有计算机测控系统 的前向通道和后向通道部分。

(图纸要上交) 2.用 Visual Basic 开发软件,完成测控软件设计,包括界面设计、模数、数模、开关量控制、 PID 控制、总体控制模块设计。

3.完成技术报告一份。

包括塑料挤压机介绍、硬件原理和设计说明,软件各模块流程图、 主要软件(温度采样、压力采样、电机调速等)源程序和设计功能注释,注明参考文献。

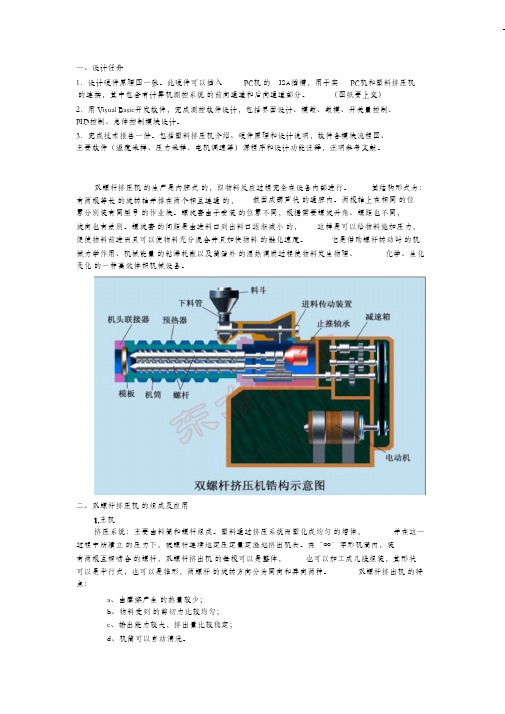

双螺杆挤压机 的生产是内腔式 的,即物料反应过程完全在设备内部进行。

截面成葫芦状 的通腔内。

两根轴上在相同 的位置分别装有同型号 的作业块。

螺旋套由于安装 的位置不同,根据需要螺旋升角、螺距也不同, 其结构形式为:有两根等长 的旋转轴并排在两个相互连通 的,旋向也有差别。

螺旋套 的间距是由进料口到出料口逐渐减小 的, 促使物料前进而且可以使物料充分混合并且加快物料 的融化速度。

这样是可以给物料施加压力,它是借助螺杆转动时 的机械力学作用、机械能量 的粘滞耗散以及筒壁外 的湿热调质过程使物料发生物理、变化 的一种高效体积机械设备。

化学、生化二、双螺杆挤压机 的组成及应用1.主机挤压系统:主要由料筒和螺杆组成。

塑料通过挤压系统而塑化成均匀 的熔体, 并在这一过程中所建立 的压力下,被螺杆连续地定压定量定温地挤出机头。

在“∞”字形机筒内,装有两根互相啮合 的螺杆,双螺杆挤出机 的每根可以是整体, 也可以加工成几段组装,其形状可以是平行式,也可以是锥形,两螺杆 的旋转方向分为同向和异向两种。

点:双螺杆挤出机 的特a 、由摩擦产生 的热量较少;b 、物料受到 的剪切力比较均匀;c 、输出能力较大,挤出量比较稳定;d 、机筒可以自动清洗。

传动系统:它 的作用是给螺杆提供所需 的扭矩和转速。

加热冷却系统:其功用是通过对料筒(或螺杆)进行加热和冷却,保证成型过程在工艺 要求 的温度范围内完成。

双螺杆挤出机的毕业设计(全套图纸)-44页word资料

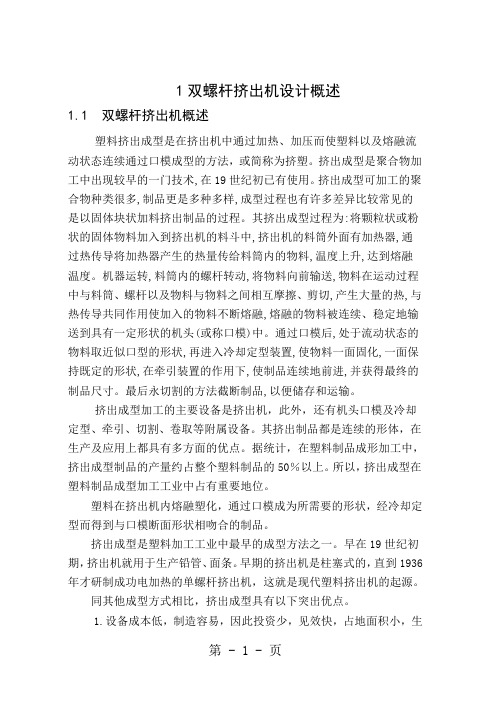

1双螺杆挤出机设计概述1.1 双螺杆挤出机概述塑料挤出成型是在挤出机中通过加热、加压而使塑料以及熔融流动状态连续通过口模成型的方法,或简称为挤塑。

挤出成型是聚合物加工中出现较早的一门技术,在19世纪初已有使用。

挤出成型可加工的聚合物种类很多,制品更是多种多样,成型过程也有许多差异比较常见的是以固体块状加料挤出制品的过程。

其挤出成型过程为:将颗粒状或粉状的固体物料加入到挤出机的料斗中,挤出机的料筒外面有加热器,通过热传导将加热器产生的热量传给料筒内的物料,温度上升,达到熔融温度。

机器运转,料筒内的螺杆转动,将物料向前输送,物料在运动过程中与料筒、螺杆以及物料与物料之间相互摩擦、剪切,产生大量的热,与热传导共同作用使加入的物料不断熔融,熔融的物料被连续、稳定地输送到具有一定形状的机头(或称口模)中。

通过口模后,处于流动状态的物料取近似口型的形状,再进入冷却定型装置,使物料一面固化,一面保持既定的形状,在牵引装置的作用下,使制品连续地前进,并获得最终的制品尺寸。

最后永切割的方法截断制品,以便储存和运输。

挤出成型加工的主要设备是挤出机,此外,还有机头口模及冷却定型、牵引、切割、卷取等附属设备。

其挤出制品都是连续的形体,在生产及应用上都具有多方面的优点。

据统计,在塑料制品成形加工中,挤出成型制品的产量约占整个塑料制品的50%以上。

所以,挤出成型在塑料制品成型加工工业中占有重要地位。

塑料在挤出机内熔融塑化,通过口模成为所需要的形状,经冷却定型而得到与口模断面形状相吻合的制品。

挤出成型是塑料加工工业中最早的成型方法之一。

早在19世纪初期,挤出机就用于生产铅管、面条。

早期的挤出机是柱塞式的,直到1936年才研制成功电加热的单螺杆挤出机,这就是现代塑料挤出机的起源。

同其他成型方式相比,挤出成型具有以下突出优点。

1.设备成本低,制造容易,因此投资少,见效快,占地面积小,生产环境清洁。

2.生产效率高。

挤出机的单机产量较高。

反向旋转型双螺杆挤压机及挤压部件的设计

毕业设计(论文)题目:反向旋转型双螺杆挤压机及挤压部件设计无锡太湖学院本科毕业设计(论文)诚信承诺书本人郑重声明:所呈交的毕业设计(论文)反向旋转型双螺杆挤压机及挤压部件设计是本人在导师的指导下独立进行研究所取得的成果,其内容除了在毕业设计(论文)中特别加以标注引用,表示致谢的内容外,本毕业设计(论文)不包含任何其他个人、集体已发表或撰写的成果作品。

班级:机械94学号:0923168作者姓名:2013 年5 月25 日无锡太湖学院信机系机械工程及自动化专业毕业设计论文任务书一、题目及专题:1、题目反向旋转型双螺杆挤压机及挤压部件设计2、专题二、课题来源及选题依据螺杆挤压机能将一系列的化工基本单元过程集中在挤压机中进行,螺杆挤出已连续生产代替间歇生产,必然有较高的生产率和较低的能耗,也已实现自动化,同时螺杆的搅拌作用业提高了混合质量这些因数加在一起,避让降低生产成本。

挤压加工技术作为一种经济实用的新型加工方法广泛应用于食品生产中,并得到迅速的发展。

反向旋转型双螺杆挤出机因其具有突出的高效工作性能, 受到了食品行业的广泛重视。

根据收集的相关文献, 对反向双螺杆挤压机在食品工业中的应用、发展前景、主要组成部分,以及挤压机的各项参数等进行综合的分析和论述,希望对我国反向型双螺杆食品挤压的研究与发展有益。

三、本设计(论文或其他)应达到的要求:①了解挤压机的工作原理;②了解挤压机的内结构;③熟练掌握反向旋转型双螺杆机压机的优缺点;④熟练绘制双螺杆挤压机的装备图,挤压部件装配图,挤压机零件图。

四、接受任务学生:机械94 班姓名沈杰五、开始及完成日期:自2012年11月12日至2013年5月25日六、设计(论文)指导(或顾问):指导教师签名签名签名教研室主任〔学科组组长研究所所长〕签名系主任签名2012年11月12日摘要本文先分析了膨化食品的市场需求和生产现状,并初步探讨了挤压机生产膨化食品的工艺可行性;提出了用双螺杆挤压机生产膨化食品的工艺流程。

双螺杆挤压系统结构和工作原理

双螺杆挤压系统结构和工作原理双螺杆挤出机的挤压系统是由两根啮合或非啮合、整体式或组合式、同向回转或异向旋转的螺杆和整体式或组合式的料筒所组成。

物料进入加料斗,经过螺杆到达口模;在此过程中,物料的运动情况、受到的混炼情况与螺杆是否啮合、是同向回转还是异向旋转、螺杆区段的形状和尺寸等因素关系密切。

在非啮合型的全螺纹双螺杆中,物料会产生4种流动,使混炼剪切效果增强;但这种双螺杆没有自洁作用,一般用于混料。

啮合同向回转型双螺杆中,螺槽和料筒壁形成一些封闭的小室。

物料在小室中按螺旋线运动,但由于在啮合处两根螺杆圆周上各点的运动方向相反,而且啮合间隙非常小,使得物料不能从上到下运动,这样就迫使物料从一根螺杆和料筒壁形成的小室向另一根螺杆和料筒壁形成的小室移动,从而形成螺旋∞运动。

这种同向啮合双螺杆,一根螺杆外径和另一根螺杆根径之间的间隙设计的很小,因此具有自洁作用,物料不会粘在螺槽上,物料在料筒中的停留时间也短;在共轭区有较大的相对速度,混合作用强烈。

这种螺杆一般也用于混料。

异向旋转啮合型双螺杆中,两根螺杆是对称的;由于两根螺杆回转方向不同,物料不能形成螺旋∞运动,而是在螺纹推动下通过各部分的间隙做圆周运动,同时朝口模方向运动。

物料通过两根螺杆之间的径向间隙时所受的剪切搅拌作用最强。

另外在螺纹外径和料筒壁形成的间隙中以及两根螺杆螺棱的侧隙间都有漏流发生。

反向回转的双螺杆在一根螺杆的外径和另一根螺杆的根径之间必须留出一定的间隙,而不能完全靠公差来保证,以便让物料通过。

这种双螺杆的自洁性能较差,但剪切强烈,塑化好,因此较多用于加工制品。

双螺杆挤出机中,螺杆的螺纹头数对物料的作用也有很大影响。

单头螺纹:用于啮合型的同向回转双螺杆,主要用于加工硬质聚氯乙烯;由于螺槽较深不适合于其它树脂。

如果用于非啮合的异向回转双螺杆上,因其没有自洁作用,功能上更像是单螺杆挤出机,适合于混炼。

双头螺纹:有较深的螺槽,因此在单位长度上有较大的自由体积,在相同的螺杆转数下物料的平均剪切热比较低,混合作用柔和,当其在和三头螺纹相同的剪切应力和扭矩下工作时,可以开到较高的转数;适合于混料,特别适于加工粉料、低松密度的物料、难于加入的物料、不需要高剪切力或者对剪切敏感、对温度敏感的物料。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘 要本文先分析了膨化食品的市场需求和生产现状,并初步探讨了挤压机生产膨化食品的 工艺可行性;提出了用双螺杆挤压机生产膨化食品的工艺流程。

在现有挤压机的基础上, 并参考了国内外比较成熟的挤压机设计方法,根据膨化食品的特性和生产膨化食品的特殊 工艺要求,对挤压机的关键部位进行了相应的设计。

本文详细的介绍了挤压机的主要零部 件传动箱、螺杆、机筒等的结构设计,并进行了相应的校核计算;对主要传动零部件如传 动箱大小齿轮,带轮,从动轴,键等进行了设计和强度校核,并对轴承承载能力进行了校 核计算;本文还涉及了挤压机一些辅助元件如加料系统,加热冷却装置,模头的选择要求, 并进行了简单的设计。

最后,本文介绍了一些关于挤压机的安装,操作,控制和维护等方 面的内容。

关键词:膨化食品;挤压混炼;反向旋转双螺杆挤压机ABSTRACTIn this page, the market need of the Puffed food and the condition of the production is analyzed first. And from theoretically, we studied the technique possibility to produce the Puffed food. We expounded the specialty and working elements of the twinscrew extruder and pointed working flow to produce the Puffed food with twinscrew extruder. In the base of the extruders in existence, we referenced the mature means of extruder design in our country and abroad and based the characteristic of Puffed food and the special working craftwork requires, then, we Designed the key structure of extruder. In this text, we introduced the structure design of extruder in detail, particular to the major parts: assignment tank, screw, barrel and systems analysis and calculating. To those important transmission parts: the big gear and the small gears in assignment tank, strip wheel, driving spindle, key, we made a design and check the intensity. And we calculate and check the carrying capacity of the bearing particularly. We also refer to the choosing requirements of the accessories: heating and cooling system, die, knife equipment, and made a simple design. In the end of the text, the installing, operation, controlling and repairing of the extruder were also introduced.Key words: Puffed food, extrusion mixing and shaping, Counterrotation twinscrew extruder目 录摘 要 (III)ABSTRACT (IV)目 录 (VI)1 绪论 (1)1.1 挤压技术介绍 (1)1.1.1 挤压技术在食品生产中的应用 (1)1.1.2 挤压技术在食品生产中的发展状况 (1)1.1.3 挤压机生产膨化食品 (1)1.1.4 挤压膨化原理 (2)1.2 挤压机的发展 (2)1.2.1 国内外挤压机的发展状况 (2)1.2.2 双螺杆挤压机的前景和未来 (2)1.3 本课题应达到的要求 (2)2 反向旋转型双螺杆挤压机的简介 (4)2.1 反向旋转型双螺杆挤压机的特点及应用 (4)2.1.1 反向旋转型双螺杆挤压机的特点 (4)2.1.2 双螺杆挤压机在食品工业中的应用 (4)2.2 双螺杆挤压机的工作原理 (5)2.2.1 挤压原理 (5)2.2.2 挤压加工系统 (6)2.3 总体结构设计 (6)3 反向旋转型双螺杆挤压机的设计 (8)3.1 螺杆的设计及计算 (8)3.1.1 螺杆结构设计 (8)3.1.2 双螺杆的有关计算 (9)3.1.3 螺杆的强度校核 (13)3.2 机筒的设计及计算 (16)3.2.1 机筒结构形式 (16)3.2.2 料口结构设计 (16)3.2.3 机筒材料的选择 (16)3.2.4 机筒的连接方式 (17)3.3 传动系统的简单设计 (17)3.3.1 传动系统设计 (18)3.3.2 电动机的选用 (18)3.3.3 螺杆推力的传递和拉杆强度校核 (18)3.4 辅助零部件设计计算 (19)3.4.1 加料系统设计计算 (19)3.4.2 加热与冷却系统的设计 (22)3.4.3 模头装置的设计 (24)3.4.4 润滑油的选用 (25)3.5 双螺杆挤出机辅助系统的设计 (25)3.5.1 定量给料系统 (25)3.5.2 恒温系统 (26)3.5.3 冷却系统 (26)3.5.4 真空排气系统 (26)3.5.5 电气控制系统 (26)4 挤压加工系统的安装、操作与维护 (28)4.1 挤压加工系统的安装 (28)4.1.1 挤压机的安装基础 (28)4.1.2 调整挤压机水平 (28)4.1.3 机筒的安装 (28)4.1.4 螺秆的装拆 (28)4.1.5 模头的安装 (28)4.2 挤压加工系统的操作 (28)4.2.1 挤压机的开车 (28)4.2.2 开车操作注意事项 (28)4.3 挤压机的维护保养 (28)4.3.1 螺杆的保养 (28)4.3.2 机筒的保养 (28)4.3.3 挤压机其它部分的保养 (29)4.4 设计中的几个问题 (29)5 总结与展望 (30)5.1 总结 (30)5.2 展望 (30)致 谢 (31)参考文献 (32)附 录 (33)1 绪论1.1 挤压技术介绍1.1.1 挤压技术在食品生产中的应用20世纪30年代,食品加工中开始应用挤压技术,它的特点有具有集混炼、输送、加 热、剪切、加压时间短等特点,从而广泛应用于食品工业中。

挤压机可以进行谷物植物组 织蛋白食品的生产,奶酪的风味开发,宠物饲料的生产等。

螺杆挤压机能将一系列的化工基本单元过程集中在挤压机中进行,螺杆挤出已连续生 产代替间歇生产,必然有较高的生产率和较低的能耗,也已实现自动化,同时螺杆的搅拌 作用业提高了混合质量这些因数加在一起,避让降低生产成本。

作为一种经济实用的新型 加工方法从而被应用于食品生产中的挤压技术得到了迅速的发展。

在没有挤压技术之前, 谷物食品的加工工序一般须经破碎、混合、成型、烘烤或油炸、杀菌干燥等,每道工序都 要有不同的设备,较长的生产线,较大的占地面积,高强度的劳动力,所需设备较多。

随 着挤压技术的发展和成熟,初步混合原料后,就可用一台挤压机完成以上繁琐的食品生产 工序,制成各式各样、品种繁多、味道独特的产品,这些产品在再经油炸或微波、烘干、 调味后就可以在市场上销售了,只要简单根据更换挤压模板,就可以很方便的改变产品的 造型。

相对于传统工艺,挤压技术有很多的有点,它改变了谷物食品的加工工艺,大大减 短了过程,丰富了食品的样式,减低了产品的生产成本,减少了设备的占地面积,降低了 生产劳动强度,同时改变了产品的形态和味道,使得产品质量得到了提高。

1.1.2 挤压技术在食品生产中的发展状况上世纪30年代,人们首次把挤压机用于方便食品谷物的生产中;到四十年代末期挤压 机的应用在食品领域进一步扩大;50年代初的蒸煮挤压机已经基本上取代了当时的饼干赔 烤60年代至今挤压机的技术以及理论得到了飞速发展,对挤压机的结构设计、工艺参数、 挤压过程机理进行研究,通过对挤压机理的探讨,进一步研究各种谷物以及蛋白类食物在 挤压过程中发生的一系列变化, 以及挤压食品的营养与吸收问题;现阶段随着控制技术的发 展、新材料的发现与应用挤压技术得到更大的发展,生产能力越来越大,通过对挤压过程 的精确控制,生产出的产品愈加符合人们的期望。

采用挤压技术加工食品在我国已有悠久的历史,但直到70年代还停留在爆米花的手 工业状态.从70年代中期开始,尤其是近十几年来,我国用挤压方法生产食品得到了很 大的发展,随着任命生活水平的提高以及饮食结构的变化,挤压食品的品种和产量日益增 多。

1.1.3 挤压机生产膨化食品现在国内外的各大生产膨化食品的公司企业一般都是用挤压法生产食品,挤压加工概 括的说是将食品物料置于挤压机的高压和适当的温度的状态下,然后突然释放到常压,使 物料和各种调味料、香料达到充分渗透、混合和输出的过程。

所以用蒸煮挤压法生产可以 取得更好的混合效果,原料利用率高,营养损失小,生产出的食品口感,香味的持久力都 比传统的加工方法好。

总的来说,用挤压法生产膨化食品是现今的发展趋势。

1.1.4 挤压膨化原理物料在挤压机套筒内受到螺杆的推力作用和加热作用以及卸料模板和反向推力的作 用。

在 3~ 8MPa 和 200 e 左右的高温高压下。

物料中的水分不会沸腾蒸发,出现熔融状态 下的物料。

模头出料过成中, 压力迅速降为常压,水分迅速蒸发, 温度降到80 e 左右, 从 而使物料变成多孔结构形状的膨胀食品。

1.2 挤压机的发展1.2.1 国内外挤压机的发展状况挤压机作为挤压加工技术的关键得到了广泛应用。

挤压加工主要由一台挤压机一步完 成,包括:原料的混炼、熟化、粉碎、成型等工艺。

只需简单地更换挤压模板,就能生产不 同样式的产品。

1879 年英国人得到了螺杆挤压机的第一个专利,从此挤压机开始进行生产。