粉煤灰碳酸钠烧结工艺中影响锂浸出率因素的研究

影响烧结法生产氧化铝的溶出因素

影响烧结法生产氧化铝的溶出因素作者:丁亚茹来源:《中国新技术新产品》2011年第14期摘要:我国铝土矿的质量比较差。

其中加工困难、耗能大的一水硬铝石型矿石占全国总储量的98%以上。

其中铝硅比大于7的只占总矿藏的21.8%,而铝硅比小于7的矿石则适宜用烧结法进行生产。

我国生产氧化铝主要是采用拜耳-烧结混联法。

此种方法主要是采用拜耳法的赤泥作为烧结法的原料进行烧结生产。

近年,内蒙古地区粉煤灰中还有大量的氧化铝,经证实可以大量的生产氧化铝。

提取粉煤灰中的氧化铝的主要方法便是烧结法。

烧结法中的氧化铝的提取一定程度上取决于溶出过程。

溶出过程中,二次反应损失是造成溶出率降低的主要因素,这篇文章主要是研究如何减少二次反应的发生,提高溶出率。

关键词:拜耳法;烧结法;溶出率;二次反应损失;铝硅比;钙比;碱比;苛性碱中图分类号:TQ424.27文献标识码:A氧化铝生产的方法包括:酸法、碱法、酸碱联合法,碱法又可以分为拜耳法、烧结法、拜耳-烧结联合法。

通常采用何种方法要根据矿藏的特点而定。

我国铝土矿的质量比较差。

其中加工困难、耗能大的一水硬铝石型矿石占全国总储量的98%以上。

其中铝硅比大于7的只占总矿藏的21.8%,而铝硅比小于7的矿石则适宜用烧结法进行生产。

我国生产氧化铝主要是采用拜耳-烧结混联法。

此种方法主要是采用拜耳法的赤泥作为烧结法的原料进行烧结生产。

近年,内蒙古地区粉煤灰中还有大量的氧化铝,经证实可以大量的生产氧化铝。

提取粉煤灰中的氧化铝的主要方法便是烧结法。

烧结法中的氧化铝的提取一定程度上取决于溶出过程。

烧结法的主要原理:由碱、石灰和铝土矿组成的炉料经过烧结,使炉料中的氧化铝转变为易溶的铝酸钠,氧化铁转变为易水解的铁酸钠,氧化硅转变为不溶的原硅酸钙。

由这三种化合物组成的熟料在用稀碱溶液溶出时,固相铝酸钠溶于溶液,铁酸钠水解为氧化铁水合物沉淀除去,原硅酸钙不与水反应全部进入赤泥。

在溶出过程中的影响溶出率的因素主要是因为发生二次反应损失。

碳酸钠熔融法提取粉煤灰中铝和铁的研究

碳酸钠熔融法提取粉煤灰中铝和铁的研究*陈彦广,陆 佳,徐婷婷,韩洪晶,解骢浩,于丰铭,张 雷( 东北石油大学化学化工学院,黑龙江省石油与天然气化工重点实验室,黑龙江大庆 163318) 摘要: 研究了粉煤灰的前期预处理以及酸浸活化后的粉煤灰中铁离子与铝离子浸出的影响因素。

试验表明: 煅烧能将粉煤灰中的有机质 除 去,并不能起到活化作用。

粉煤灰中未燃烧碳在 800 ℃ 焙 烧 2. 5 h 可完全去除,用 3 m o l / L 的 HCl ,固液比为 1 g 固体、10 mL 液体,常温下,600 r / m i n 反应 2 h 后 F e 、 Al 的浸出率最大。

关键词: 提取铝 粉煤灰 碳酸钠熔融法 除铁 中图分类号: X 756文献标识码: A文章编号: 1006 - 7906( 2014) 05 - 0051 - 04Study on e x t r ac t i o n of ir o n and aluminum i nfly ash by s o d i um ca r b o n a t e f u s i o nCHEN Yanguang ,LU J i a ,XU T i ng t i ng ,H AN Hong j i ng ,X I E C onghao ,YU F e ngm i ng ,Z H ANG L e i ( C o ll e g e o f Ch e m i s t ry and Ch e m i c a l E n g i n e e r i n g ,N o r t h e a s t P et r o l e u m U n i v e rs i t y ,Pr o v i nc i a l Key L a b o r a to ry of Oil & Ga s Ch e m i c a l T e chn o l og y ,D a q i n g 163318,C h i n a )Ab s tr ac t : The pretreatment of f l y ash and the i nf l u e nc e factors of l ea c h i n g e ff i c i e ncy of i r o n i o n and a l u m i nu m i o n in a c i d l e a ch i n g a c t i v ate d f l y a sh a re s t ud i e d . The o r g a n i cs in f l y ash can be removed by c a l c i n a t i o n ,bu t f l y ash can not be a c t i v ate d . The unburn e d carbon in f l y ash s i n te r e d at 800℃ in 2. 5 h is a l m o s t re m o ve d c o m p l ete l y . The o p t i m u m l ea ch i n g c o nd i t i o n is o b ta i n e d a s f o ll o w s : hy - dr o ch l o r i c a c i d c o nc e n t r at i o n is 3 mo l / L ,s o li d to liquid r a t i o is 1 g s o li d and 10 mL li g u i d ,t h e r o tat i o n rate is 600 r / m i n ,r e a c t i o n t i m e is 2 h in n o r m a l te m p e r a t ur e.K e y w o r d s : e x t r a c t i o n o f a l u m i nu m ; f l y ash ; s o d i u m carbonate fus i o n ; i r o n r e m o v e d我国煤炭资源丰富,在一次性能源消费中占很大 比重[1],其中用于直接燃烧与转化的占 70% 以上,燃 烧后粉煤灰排放高达 4. 8 亿 t / a ,严重影响了环境质量并危害人体健康[2 - 5]。

碳酸钠在烧结法熟料溶出过程中作用与浓度控制

通过以上论述我们可知 ,溶出液中控制 1 ,试验共分四组 ,其结果见表 1 。

表 1 不同碳碱浓度下的氧化铝溶出率η( %)

试验

调整液成分液

第一组

序号 NT

Al2O3 Na2OC ηA

ηN

第二组

ηA

ηN

第三组

ηA

ηN

第四组

ηA

ηN

1

59. 10 55. 92 13. 60 93. 29 96. 50 91. 89 94. 24 92. 93 96. 78 94. 78 97. 47

我们不考虑调整液中 Al2O3 浓度的变化 对溶出率的影响 ,只考虑 Na2CO3 浓度的不

·34 ·

矿产保护与利用 2000 年

同对对溶出率的影响 ,我们取每组最大的三 项 Al2O3 溶出率 , 按出现的机率统计如下 : (1) 碳酸钠浓度为 35. 20g/ l 的出现机率为 100 % ; (2) 碳酸钠浓度为 32. 80g/ l 的出现机 率为 75 % ; (3) 碳酸钠浓度为 20. 15g/ l 的出 现机率为 50 % ; (4) 碳酸钠浓度为 23. 20g/ l , 29. 45g/ l ,37. 80g/ l 的出现机率分别为 20 %。 从统计的结果上看 ,调整液中的碳酸钠浓度 控制在 30~35g/ l 间 ,氧化铝的溶出率较高 , 且出现的机率较高 。

2. 2 生产跟踪试验

表 2 碳碱全部入磨和部分入磨 Al2O3 溶出率η对比( %)

日期ηA标

全部入磨 (1 # ηN标 ηA初

磨) ηN初

部分入磨 (2 # 磨) ηA标 ηN标 ηA初 ηN初

1 94. 56 97. 64 93. 49 94. 47 94. 97 97. 52 91. 46 95. 03

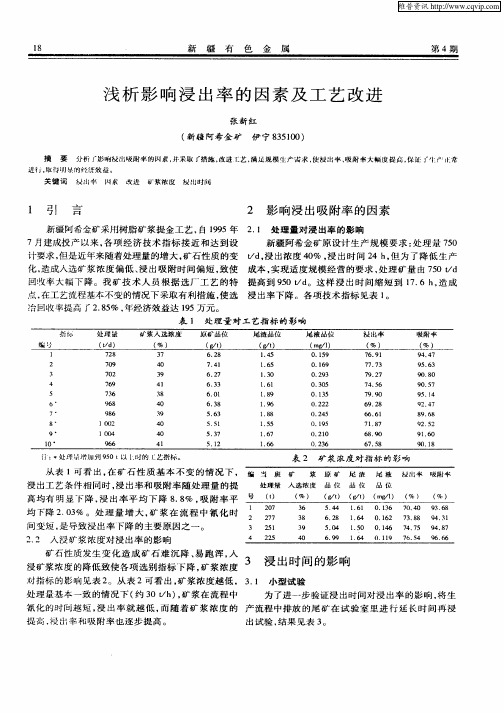

浅析影响浸出率的因素及工艺改进

新疆 阿希 金矿 采 用 树脂 矿 浆提 金 工 艺 , 19 自 95年 2 1 处 理 置 对 浸 出率 的 影 响 .

计 要求 , 是近 年 来 随着 处 理 量 的增 大 , 石 性 质 的 变 td 浸 出浓 度 4 % , 出 时 间 2 , 为 了降 低 生 产 但 矿 /, 0 浸 4h 但

2 51

2 5 2

3 9

4 0

9 6 6. 6

浸 矿浆 浓 度 的 降 低致 使 各 项 选 别 指 标 下 降 , 浆 浓 度 矿 处 理 量 基 本 一致 的情 况 下 ( 3 / )矿 浆 在 流 程 中 约 0th ,

提 高 , 出率 和吸 附 率 也 逐 步 提 高 。 浸

矿石性 质发生变 化造 成 矿石 难沉 降 、 跑 浑 , 易 入

处 理 繁 入 选 浓 度 品 位 品 位 品 位

号 () t

2 7 O 2 7 7

( ) %

3 0 7 8 3. 8 7 7 4. 5 7 5 6. 4

表 2 矿 浆 浓度 对指 标 的 影 响

当 班 矿 浆 原 矿 尾 渣 尾 液 浸出率

(/) (/) ( g t g t m 1 )

5. 4 4 6 2 . 8 5 0 . 4 6 9 . 9 1 61 . 16 .4 15 .O 16 .4 O.1 6 3 O.1 2 6 O.1 6 4

图 2 改 造 后 工 艺设 备 流 程 图

3 2 工 业 试 验 .

;

4 3 工 艺 改造 前 后 工 艺指 标 情 况 。

为 了获 得 更准 确 的数 据 , 矿20 年 2月 2 1日 一 研 . 9m 浸 出槽 自 20 5x 0 1年 7月 运 行 以来 , 矿 在 q 一 ~ 钆我 0 1 3月 2 日在 生 产 过 程 中 做 了 工 业 试 验 , 矿 石 性 质 石性 质 基本 不 变 的 情 况 下 , 艺 技 术 指 标 有 很 大 的 提 0 在 工 品 一 £ ; 班 化 基 本 稳 定 的情 况 下 ,~得 了可 靠 的 数 据 。通 过 控 制 处 高 , 获 详见 表 4 。从 表 4中 可 以看 出 , 3—6月 份 平 均 浸 出 理 量 的 大 小 , 证 浸 出 时 间 对 浸 出 率 的影 响 程 度 。 工 率 为 7 .0 , 附 率 为 9 。3 。7月 份增 加 l台 浸 验 38% 吸 34%

粉煤灰中有价金属元素铝、镓、锂活化浸出提取研究进展

Abstract:Theresearchprogressofroasting,leachingandextractionofflyashwassummarized.Theroast ingmainlyincludessodium roasting,calcificationroastingandammonium sintering,andthemixingauxil iaryroastinghasalsobeenstudied.Theleachingincludeshydrochloricacid,sulfuricacidleachingandso dium carbonate,sodium hydroxidealkalileaching,etc.Aluminum,gallium andlithium wereextractedand recoveredfromleachliquorbyprecipitation,adsorption,extractionandcrystallization.Aluminum extrac tionmethodhasbeenindustrializeddemonstrationproduction,gallium extractionprocessisonlyinthe laboratorystage,andlithiumextractionresearchisrelativelylessanddifficult,furtherresearchisneeded. Inviewofthehighcostofextractingasingleelementandtherepetitionoftheprocess,itissuggestedthat whenextractingvaluablemetalsfrom flyash,varietyelementscanbeextractedsynthetically,soasto shortenthetechnologicalprocess,reducepollution,reducecostandbebeneficialtoindustrialproduction. Keywords:flyash;valuablemetals;roasting;leaching;recycling

粉煤灰中提取锂的研究进展

2017年07月粉煤灰中提取锂的研究进展王丽萍李超(神华准能资源综合开发有限公司研发中心,内蒙古鄂尔多斯010300)摘要:文章综述了我国煤中锂的分布情况,着重介绍了我国从粉煤灰中提取锂的方法和研究现状,并对今后粉煤灰提锂的发展进行了展望。

关键词:粉煤灰;锂;提取锂作为自然界中最轻的金属元素,凭借其独特的物理化学性质成为21世纪的重要能源,其价值和重要性甚至超过了贵金属,被广泛应用于锂离子电池、陶瓷、玻璃、电解铝等领域,素有“工业味精”、“新能源金属”、“宇航合金”和“推动世界前进的金属”等美称。

据统计,仅新能源汽车对碳酸锂的消费就从2012年的9.7%提升至2017年的37.8%。

然而,锂作为一种微量元素,常以化合物的形式赋存在其他矿物中,且储量有限。

随着锂的消费量的逐年攀升,来自盐湖和矿石中的锂资源总量已经远远不能满足市场对锂的远景需求。

因此,寻找新的锂资源来制备锂及其相关化合物就显得尤为重要。

1煤中锂自然界中绝大多数煤中锂的含量很低并且分布极不均匀,多数煤中锂的含量平均值小于20μg/g 。

我国煤中锂的有着超常的富集,但含量分布也不均匀,在不同地区和不同时代的煤中差别较大,算术平均值高于世界煤中锂的均值,可达32μg/g ,其中北方煤中锂的含量较高,达到44μg/g 。

孙玉壮等研究发现准格尔煤田和平朔矿区煤中锂的伴生矿物超常富集。

例如,准格尔煤田哈尔乌素煤矿煤中锂的平均含量为116μg/g ,黑岱沟煤中锂为143μg/g 。

在燃煤过程中,锂在粉煤灰中发生了第二次富集,例如,在官板乌素煤矿中,煤中锂的平均含量为264μg/g ,而在煤灰中却达到了1320μg/g ,极具提取价值。

中国的煤炭资源很丰富,粉煤灰是燃煤的废弃物,用粉煤灰为原料来提取锂,不仅可以拓展粉煤灰的综合利用前景,变废为宝,还能为锂找到了又一重要来源,并对研发新型的矿产资源具有重要的指导意义。

2粉煤灰提取锂的方法与研究进展2.1碳酸盐沉淀法最早关于粉煤灰提取锂的报道是美国研究出的一种从粉煤灰中提取碳酸锂的工艺:首先,将粉煤灰滤饼分散在水中形成料浆,然后通入二氧化碳进行反应处理,使料浆中弱溶于水的碳酸锂转变生成易溶于水的碳酸氢锂,除去滤渣,最后经过加热、充气或真空处理使碳酸氢锂溶液脱碳,释放二氧化碳,同时锂沉淀为碳酸锂产品。

对活化后粉煤灰铁铝元素浸出率影响因素研究

Ke y wo r d s : c o a l l f y sh a ; a c i d l e a c h i n g ; i on r i o n; a l u mi n i u m i o n

煤炭在全世界的探 明总储量约 1 . 0 ×1 0 2 t , 是世 界上储量最丰富 , 分布最为广泛的化石燃料。煤炭 是世界各 国, 尤其是发展中国家 电力产业的主要燃 料 。随着我 国经济快速发展 , 对能源需求将持续增 长 ,煤炭在火力发 电行业 中仍然 占据着重要地位 。 据预测 到 2 0 3 0 年 我 国能 源消耗所 占 比例将达 到 4 4 %。由于煤炭在燃烧过程中会产生大量的固体废 弃物粉煤灰 , 因此 , 对粉煤灰进行系统研究与综合 利用 , 是关 系环境保护与电力工业可持续发展 的重 大 问题I ¨ 。

( L i a o n i n g D a t a n g I i n t e ma t i o n l a F u x i n C o a l G a s C o . , L t d . , F u x i n 1 2 3 0 0 0 , C h i n a )

பைடு நூலகம்

A b s t r a c t : C o a l Ⅱ y a s h ( C F A) , a s o l i d w st a e f o r me d i n t h e p r o c e s s o f c o a l c o m b u s t i o n p oc r e s s , h a s c a u s e d a

林 桢楠

( 辽宁大唐国际卓新煤制天然气 有限责任公司 。 辽宁 阜新 1 2 3 0 o 0 )

摘

要: 粉煤灰是煤炭燃烧产 生的主要 固体废 弃物 , 其 大量堆积 与排放对环境有着严 重危害 , 提高粉煤

粉煤灰中锂提取技术研究进展

doi:10.3969/j.issn.1007-7545.2018.04.011粉煤灰中锂提取技术研究进展李超,王丽萍,郭昭华,王永旺,陈东(神华准能资源综合开发有限公司研发中心,内蒙古鄂尔多斯 010300)摘要:简要介绍了世界范围内煤中锂的分布、富集情况,着重介绍了粉煤灰中锂的提取富集技术,包括:硫酸焙烧法、盐酸浸出法和碱烧结法。

最后,分析了目前粉煤灰中锂提取的研究现状及锂提取存在的问题,给出了合理的建议和研究方向,并对煤中伴生锂资源的提取前景进行了展望。

关键词:粉煤灰;酸法;碱法;锂提取技术中图分类号:TF826+.3 文献标志码:A 文章编号:1007-7545(2018)024-0000-00Research Progress on Lithium Extraction Technology from Fly AshLI Chao, WANG Li-ping, GUO Zhao-hua, WANG Yong-wang, CHEN Dong(Shenhua Zhunneng Resources Comprehensive Development Company Limited, Erdos 010300, Inner Mongolia, China) Abstract:Distribution and enrichment of lithium in coal worldwide are introduced. Extraction technology of lithium from fly ash is introduced, including H2SO4roasting method, HCl leaching method, and Na2CO3sintering process. Present research status of lithium extraction from fly ash and existing problems of lithium extraction are analyzed. Reasonable suggestions and research directions are provided, and extraction of associated lithium resources in coal is prospected.Key words:fly ash; acid process; alkaline process; lithium extractive technology我国已探明锂资源储量约540万t[1-3],位居世界第四位,主要分布在青海、西藏、新疆、四川、江西和湖南等省区。

粉煤灰中锂的分离富集提纯研究

粉煤灰中锂的分离富集提纯研究

粉煤灰是一种重要的工业废弃物,其中含有丰富的锂资源。

为了实现锂的高效利用和资源化,需要对粉煤灰中的锂进行分离、富集和提纯。

目前,常用的锂分离方法包括化学法、物理法和生物法。

其中,化学法是最常用的方法之一,常用的化学分离方法包括萃取法、离子交换法、配合物沉淀法和膜分离法等。

这些方法可以在不同程度上有效地分离锂和其他杂质。

在锂的富集过程中,可以通过氧化、还原、沉淀和溶解等方法实现锂的富集。

例如,可以通过氧化锂矿石得到高浓度的锂氢氧化物,再通过还原反应将锂还原为纯锂金属。

而在粉煤灰中分离锂时,可采用铵盐沉淀和萃取等方法将锂富集到液体相中。

在锂的提纯过程中,主要采用的方法包括溶剂萃取、离子交换、膜技术和电解法等。

这些方法可以将锂提纯到高达99.9%以上的纯度。

总之,粉煤灰中锂的分离富集提纯是一个复杂的过程,需要根据实际情况选择合适的方法和步骤,以最大程度地提高锂的利用效率和资源化程度。

烧结-碱溶法从高铝粉煤灰中浸出镓的研究

烧结-碱溶法从高铝粉煤灰中浸出镓的研究李婷;辛志峰;徐梦;白林山;董永平;储向峰【摘要】With high⁃aluminum coal fly ash as raw material, agallium⁃containing solution was prepared with a process consisting of fly ash activated by calcination, alkali dissolution, filtration and washing. The effects on gallium leaching by factors, including types of sintering additives, kinds of alkaline solution, concentration of alkaline solution, liquid⁃solid ratio, leaching temperature and leaching time, were investigated. Results showed that with sodium carbonate as sintering additive and sodium hydroxide as leaching solvent, alkaline solution at the concentration of 200 g/L, liquid⁃solid ratio at 40∶1, leaching temperature at 60 ℃ and leaching time of 6 h, the content of gallium in the leaching solution reached 41.438 g/t.%以高铝粉煤灰为原料,通过对粉煤灰进行烧结活化、碱溶、滤洗等工艺,制得含镓溶液。

粉煤灰碳酸钠烧结工艺中阻碍锂浸出率因素的研究

doi:粉煤灰碳酸钠烧结工艺中阻碍锂浸出率因素的研究代红,李彦恒,侯晓琪,侯永茹(河北工程大学河北省资源勘测研究重点实验室,河北邯郸056038)摘要:以粉煤灰和碳酸钠为原料,采纳正交实验探讨了烧结时阻碍粉煤灰中锂浸出率的因素。

结果说明,在碳酸钠与粉煤灰以1︰1的比例在900 ℃焙烧2 h的条件下,锂浸出率能够达到65%。

关键词:粉煤灰:碱法;锂;烧结;浸出率;碳酸钠中图分类号:TF826+.3 文献标志码:A 文章编号:1007-7545(2015)04-0000-00 Study of Factors Effecting Lithium Leaching Rate from Coal Ash in SodiumCarbonate Sintering ProcessDAI Hong, LI Yan-heng, HOU Xiao-qi, HOU Yong-ru(Key Laboratory of Resource Exploration Research of Hebei Province, Hebei University of Engineering, Handan056038, Hebei, China)Abstract:The factors effecting lithium leaching rate from coal ash in sodium carbonate sintering process were investigated by orthogonal test with coal ash and sodium carbonate as raw materials. The results show that lithium leaching rate is 65% by alkaline process after roasted at 900 ℃for 2 h with mass ratio of coal ash and sodium carbonate of 1︰1.Key words:coal ash; alkaline process; lithium; sintering; leaching rate; sodium carbonate锂是重要的化工原料,普遍应用于航空航天、核聚变发电、锂离子电池等领域[1-2]。

不同活化条件下粉煤灰中锂的酸碱溶出特性

不同活化条件下粉煤灰中锂的酸碱溶出特性赵泽森;高建明;郭彦霞;陈荣峰;程芳琴【摘要】The extraction of alumina from coal fly ash as one of the important value-added ways causes wide concerns. The extraction of alumina and lithium simultaneously is of great significance to the improvement of the utilization efficiency since the coal fly ash contains a certain amount of lithium.To clear understand the dissolution characteristics of lithium(Li) in fly ash,the dissolution characteristics of Li in acidic solution and alkaline solution from the original fly ash, activated by CaO and Na2CO3were investigated respectively, and the phase transformations of fly ash before and after leaching were analyzed by X-Ray diffraction. The results show that the fly ash directly leached by acidic solution and alkaline solution presented a relatively lower dissolution of Li (28% and 36%, respectively) at 100 °C. The dissolutions oflithium,however,were significantly improved after coal fly ash activated by CaO and Na2CO3.The dissolutions of Li in acidic solution reached 98% and 86% after the fly ash activated by CaO and Na2CO3, which were higher than those in alkaline solution (86% and 67%). The XRD analysis results demonstrate that some Li is easier to be leached by acid or alkali which might be deposited in the amorphous or the surfaces of crystalline minerals. Some Li might be embedded in mullite, quartz and other crystalline phase and leached hardly. However, they were again embedded in calcium melilite and nepheline after CaO and Na2CO3activation and thedissolution of Li were increased. The dissolution of Li in acidic solution was generally higher than that in alkaline solution owing to the reaction between calcium melilite and nepheline with acid is easier than those with alkali.%粉煤灰提取氧化铝作为其资源高值利用的重要途径之一引起广泛关注.由于粉煤灰中还含有一定丰度Li(锂)元素,在提取氧化铝的同时实现Li的协同提取对于进一步提高粉煤灰的资源利用效益意义重大.为认识粉煤灰中Li的溶出特性,分别考察了原粉煤灰、CaO煅烧活化粉煤灰和Na2CO3煅烧活化粉煤灰中Li在酸性溶液和碱性溶液中的溶出特性,并采用XRD(X-射线衍射)分析了粉煤灰浸取前后的物相变化,结合Li溶出率的变化,阐释了Li在不同浸出条件下溶出率差异的原因.结果表明:在相同浸出温度(100 ℃)下粉煤灰直接在酸性溶液和碱性溶液中的溶出率相对较低,分别仅为28%和36%;而经CaO和Na2CO3活化后粉煤灰中Li的溶出率显著提高,活化后粉煤灰中Li在酸性溶液中的溶出率可达到98%和86%,均高于碱性溶液中Li的溶出率(86%和67%). XRD的分析结果进一步表明,部分Li可能赋存于非晶相或晶相表面,这部分Li易于被酸或碱直接浸出;部分Li可能镶嵌在莫来石、石英等晶相内部,不易被溶出,经CaO和Na2CO3助剂活化后,部分Li又重新嵌入到钙黄长石、霞石等新生成物相的晶格中,而这些物相更易于与酸反应,因而酸性溶液中Li的溶出率普遍高于碱性溶液中的结果.【期刊名称】《环境科学研究》【年(卷),期】2018(031)003【总页数】8页(P569-576)【关键词】粉煤灰;Li;活化;溶出特性【作者】赵泽森;高建明;郭彦霞;陈荣峰;程芳琴【作者单位】山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西太原030006;山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西太原 030006;山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西太原 030006;山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西太原 030006;山西大学资源与环境工程研究所,国家环境保护煤炭废弃物资源化高效利用技术重点实验室,山西低附加值煤基资源高值利用协同创新中心,山西太原 030006【正文语种】中文【中图分类】X752粉煤灰是我国产生量最大的工业固体废弃物之一,年产生量达6×108 t以上[1-3]. 粉煤灰中含有20%~40%的Al2O3和40%~60%的SiO2,利用其中的铝、硅资源制备氧化铝、结晶氯化铝、白炭黑、水玻璃等铝硅化工产品已成为其高值化利用的重要途径之一[4-7]. 此外,粉煤灰中还含有一定丰度的Li(锂)、Ga(镓)、Ge(锗)、Sc(钪)等贵金属和Re(铼)、Y(钇)等稀贵金属元素[8-10],开展粉煤灰中Al、Si与稀贵元素的同步回收利用,对于进一步提高过程经济性和降低工艺成本有重要意义. Li是制备Li电池的重要元素,而Li电池作为新型的能源和动力产品,其需求和重要性随着新能源汽车、电子材料等领域的迅猛发展与日俱增[11],目前Li主要来源于含Li矿石和盐湖卤水. 近期发现很多地区的煤炭中也富集了大量的Li,如内蒙准格尔煤田和山西平朔矿区Li含量达到116和121 μg/g[12-15]. 这些地区的煤炭经燃烧后形成的粉煤灰中Li进一步得到富集,如内蒙准格尔和山西平朔矿区煤炭燃烧后的粉煤灰Li元素含量分别达408和350 μg/g[16],均超过国家和行业推荐的工业品位标准限值(200 μg/g)[17],极具开采利用价值. 粉煤灰中铝、硅资源利用的同时开展Li元素的回收,不仅可以提高粉煤灰提铝工艺的过程经济性,还可有效补充我国对Li资源的急迫需求. 然而由于粉煤灰组成复杂[18],Li品位较低,从粉煤灰中提取Li仍有技术难度.目前国内外关于从粉煤灰中提取Li的研究还相对较少. 陈冀渝[19]最早提出利用粉煤灰滤饼在水中形成料浆后通入CO2制备Li2CO3,Li回收率达到85%. 杨晶晶[20]提出了酸化烧焙-酸浸和碱法烧结-稀碱溶出两种方法,酸法是采用粉煤灰与Na2SO4按质量配比1∶0.8在1 050 ℃煅烧1 h,所得产物用HCl溶液按液固体积比4∶1在60 ℃反应20 min,Li的浸出率达到95%;碱法是采用粉煤灰与Na2CO3按质量配比1∶1.5;在950 ℃煅烧1 h,所得产物用NaOH溶液按液固体积比40∶1在160 ℃下碱浸2 h,Li的浸出率为85.30%. 侯晓琪等[21]尝试将粉煤灰水磨成糊状,然后用50 g/L Na2CO3溶液按液固质量比100∶1在140 ℃下浸出2 h,Li浸出率最高可达70%. 然而通过总结发现,目前对粉煤灰中Li溶出特性的研究还较少,对于Li在不同浸取液和不同浸取条件下的溶出特性缺乏系统地比较和认识,因而对于浸取工艺的选择缺乏系统的理论指导. 鉴于此,该研究拟系统分析研究和比较粉煤灰中的Li在酸性和碱性溶液中的溶出特性,考察常用的粉煤灰活化助剂——CaO和Na2CO3活化对Li溶出效率的影响,以期为Li提取工艺的选择提供理论依据.1 研究方法1.1 原料和试剂试验所用粉煤灰来自太原一电厂(1 300 ℃),通过X射线荧光(XRF)分析得到粉煤灰的各组分含量,其Al2O3、SiO2、Fe2O3、CaO、Na2O和LOI(烧失重)的质量分数分别为50.42%、37.82%、5.11%、2.58%、0.31%和3.21%. 利用电感耦合等离子发射光谱(ICP,Perkin-Elmer,Optima 7000DV,Germany)测得粉煤灰中Li含量为251 μg/g. Na2CO3、CaO、HCl、NaOH、HNO3和HF均为市售分析纯药品.1.2 工艺流程和试验方法粉煤灰提取氧化铝的工艺主要有酸法工艺和碱法工艺,其普遍的工艺流程如图1所示,即粉煤灰或活化粉煤灰经过酸或碱浸取出其中的氧化铝,过滤后分离出渣和溶液,Li溶出后进入溶液相,因此,该研究主要按照图1所示流程考察氧化铝溶出过程Li的溶出特性.图1 粉煤灰Al、Li联合提取工艺Fig.1 Al and Li extraction process simultaneously from coal fly ash活化:将粉煤灰与Na2CO3或CaO以质量比1∶0.8 或1∶1.5混合后放入马弗炉中煅烧,以10 ℃/min的速率升温,当温度达到预设温度(600~1 200 ℃)后开始计时,2 h后开始降温,降至室温后取出,得到活化粉煤灰.酸浸:称取10 g粉煤灰或活化粉煤灰放入四口烧瓶中,加入50 mL 6 mol/L HCl 后于25~100 ℃下反应2 h. 反应后冷却、过滤,得到滤液和滤渣.碱浸:称取10 g粉煤灰或活化粉煤灰放入聚四氟乙烯罐中,加入50 mL 20% NaOH,在60~140 ℃下反应2 h. 反应后冷却、过滤,得到滤液和滤渣.消解:取0.2 g样品置于聚四氟乙烯微波消解罐中,加入5 mL HF和5 mL王水(V浓盐酸∶V浓硝酸=3∶1),然后放入微波消解仪中,设定程序:10 ℃/min升至150 ℃,停留1 min后,再以5 ℃/min升至180 ℃并保持1 h后降至室温. 吸附效率计算如下:式中:E为吸附效率,%;Mo为浸取时添加的粉煤灰的质量,g;Vs为浸取后液相溶液的体积,mL;[Li]o为粉煤灰中Li的含量,μgg;[Li]s为浸出后溶液中Li的质量浓度,μgmL.1.3 分析与表征1.3.1 含量分析溶液相中Li的测定方法:利用电感耦合等离子体发射光谱测定消解液或滤液中Li 含量[22],Li元素谱线选择670.784 nm.1.3.2 表征方法采用XRD(X射线衍射仪,BRUKER,D2 Advance,Germany)测定粉煤灰和滤渣的矿物组成,测试条件:2.2 kW Cu靶,扫描范围为10°~80°,应用Bruker Diffraction EVA 软件结合PDF2-2004数据库对滤渣中的矿物质进行定性分析.2 结果与讨论2.1 不同预处理粉煤灰中Li的溶出特性2.1.1 原粉煤灰直接浸出利用HCl和NaOH在不同温度下不经活化直接浸取粉煤灰后Li及粉煤灰中主要元素Al、Si、Fe的溶出率如图2所示. 直接酸浸〔见图2(a)〕条件下,Li溶出率随着浸取温度的升高而增加,当温度由25 ℃升至100 ℃时,Li溶出率由9%增至28%;直接碱浸〔见图2(b)〕条件下,随着温度的升高,Li溶出率先增后减,在100 ℃时溶出率达到最大值(约36%). 在相同浸取温度下,碱浸条件下的Li溶出率略高于酸浸条件. 酸性条件下Al、Si、Fe和碱性条件下Al、Fe的溶出率均不大,最高不足3%,而碱性条件下Si的溶出率较高,随着温度的升高先增后降,当碱浸温度为100 ℃时,Si的溶出率最高,达46%.图2 不同温度下直接浸取Li、Al、Si和Fe的溶出率Fig.2 Dissolution of Li, Al, Si and Fe by direct leaching at different temperatures2.1.2 CaO活化粉煤灰浸出图3 不同活化温度浸取CaO活化粉煤灰的Li、Al、Si和Fe的溶出率Fig.3 Dissolution of Li, Al, Si and Fe from CaO-activated fly ash at various activation temperaturesCaO煅烧活化是粉煤灰常用的活化方式之一[16],CaO助剂的活化温度通常约为1 100 ℃,故考察CaO助剂的影响时,活化温度最高到1 200 ℃. 添加CaO助剂在不同温度煅烧后并在100 ℃分别用HCl〔见图3(a)〕和NaOH〔见图3(b)〕浸取后Li及粉煤灰中主要元素Al、Si、Fe的溶出率如图3所示. 与直接酸浸相比,经CaO助剂煅烧活化后,Li在HCl中的溶出率显著增加,600~900 ℃煅烧后,溶出率达到60%~70%,随着煅烧温度的进一步增加,Li的溶出率也进一步增加,1 000 ℃煅烧后,Li溶出率增至80%,1 200 ℃活化后Li的溶出率达到98%. 碱性溶液中Li的溶出率则先增后减,在600~1 000 ℃煅烧后,Li的溶出率随煅烧温度的升高而增加,1 000 ℃ 煅烧后Li溶出率达86%,煅烧温度继续升高,Li的溶出率则大幅下降,1 200 ℃煅烧后仅有23%,低于直接浸出时的溶出率(约36%). 此外,还可以看出,在煅烧温度低于1 000 ℃时,Li在碱性溶液中的浸出率略高于酸性溶液中的浸出率. 经CaO助剂煅烧活化后,酸性溶液中Al、Fe的溶出率显著增加,并且随活化温度增加,Al、Fe溶出率均呈现增高的趋势,600~1 200 ℃活化后,Al、Fe的溶出率分别从64%、55%增至82%、60%. 碱性溶液中Al、Si、Fe的溶出率均不大,1 000 ℃煅烧后,Al、Si的溶出率均为8%左右,1 200 ℃煅烧后可达到15%左右,在整个煅烧温度区内Fe的溶出率仅2%左右;但与直接碱浸〔见图2(b)〕相比,Al的溶出率略有增加,Si的溶出率则比直接碱浸低得多.图4 不同活化温度浸取Na2CO3活化粉煤灰的Li、Al、Si和Fe的溶出率Fig.4 Dissolution of Li, Al, Si and Fe from Na2CO3-activated fly ash atvarious activation temperatures2.1.3 Na2CO3活化粉煤灰浸出Na2CO3助剂活化也是粉煤灰活化的常用方式之一[16],Na2CO3助剂活化在800~900 ℃即有好的效果[23],且900 ℃以上会发生熔融,物料难以收集,故Na2CO3的活化温度不高于900 ℃. 图4是经Na2CO3助剂在不同活化温度煅烧后并在100 ℃分别用HCl和NaOH浸取后Li、Al、Si、Fe的溶出率. 如图4(a)所示,加Na2CO3助剂在不同温度活化并酸浸后,Li的溶出率随活化温度的升高而增加,600 ℃活化后,Li在酸性溶液中的溶出率即可达到69%,随活化温度的升高,Li的浸出率进一步增加,900 ℃活化后Li的溶出率达到81%. 加Na2CO3助剂在不同温度活化并碱浸后,Li的溶出率也随活化温度的增加而增加,600 ℃活化后Li的溶出率达到58%,900 ℃活化后增至67%. 在相同活化温度下,Li在酸性溶液中溶出率高于在碱性溶液中的溶出率. 加Na2CO3助剂在不同温度活化并酸浸后,Al、Fe的溶出率随活化温度的升高而显著增加,900 ℃煅烧后可分别达83%和99%,而Si的溶出率与直接酸浸(<1%)相比相差不大;相对于酸性溶液,碱性溶液中Al的溶出率要低得多,900 ℃活化后仅达到25%,Si的溶出率显著高于酸性溶液中的溶出率,600~900 ℃活化后可达到21%~42%,Fe的溶出率很小,均低于1%.比较图2~4发现,经HCl和NaOH直接浸取,Li的溶出率(<40%)均不高,且碱浸略高于酸浸;经CaO和Na2CO3助剂活化后,无论是在酸性溶液还是碱性溶液中,Li的溶出率均显著提高,而同一活化条件下酸性溶液中Li的溶出率一般均高于碱性溶液中Li的溶出率;比较两种活化方式,经Na2CO3助剂活化后,在酸性溶液中Li的溶出率略高于经CaO助剂活化后的结果,在碱性溶液中二者的溶出率差别不大.2.2 粉煤灰物相对于Li溶出特性的影响分析2.2.1 未处理粉煤灰浸出前后的XRD分析原粉煤灰以及粉煤灰经HCl和NaOH直接浸取后其浸取渣的XRD结果如图5所示. 如图5(a)所示,原粉煤灰主要出现莫来石和石英的衍射峰[24-25],此外在23°左右出现一较为明显的弥散峰,说明该粉煤灰含有一定量的非晶相经过HCl浸取后,酸浸渣与原粉煤灰的XRD衍射峰相比几乎没有什么变化,结合图2(a),直接酸浸Al、Si、Fe等元素的溶出率均很小,说明HCl直接浸取对粉煤灰物相的变化影响很小,既不能破坏粉煤灰中莫来石和石英等晶相,也很少与非晶相反应. 而如图2(a)所示,直接酸浸Li的溶出率达到28%(100 ℃),明显高于Al、Si、Fe等的溶出率,很可能表明有部分Li分布在非晶相或晶相表面,容易与HCl接触发生反应.图5(b)是粉煤灰直接碱浸后碱浸渣的XRD结果,可以看出,当浸取温度为60 ℃时,粉煤灰直接碱浸后其碱浸渣与原粉煤灰的XRD衍射峰差异很小. 而当浸取温度为80 ℃时,23°附近的弥散峰减弱,表明粉煤灰中的非晶相SiO2逐渐溶解,与文献[26]的结果一致. 当浸取温度升至100 ℃时,23°附近的弥散峰强度进一步减弱,同时出现了羟基方钠石的特征峰;随浸取温度的进一步增加,23°附近的弥散峰几乎难以观察到,而羟基方钠石的衍射强度则随浸取温度的升高而加强. 该结果表明,直接碱浸使粉煤灰中的非晶相SiO2溶解,当浸取温度高于100 ℃时会生成羟基方钠石,这是由于在温度高于100 ℃时粉煤灰中会有部分Al2O3溶出,Al2O3和 SiO2与溶液中的NaOH反应生成了羟基方钠石[26-27]. 这与图2(b)的结果相一致,当浸取温度为100 ℃时,Si的溶出率达到46%,当温度超过100 ℃后,Si的溶出率又显著下降,是由于溶出的SiO2又重新形成了羟基方钠石[26].结合图2(b),在碱浸温度为100 ℃时,Li在碱性溶液中的溶出率可达到36%,而当碱浸温度高于100 ℃时,Li的溶出率又下降,与SiO2的溶出呈现一致的变化趋势,也同样表明,可能有部分Li赋存于非晶相或晶相表面,在NaOH的作用下发生溶解. 当温度高于100 ℃时,随羟基方钠石的形成可能有部分的Li又嵌入到羟基方钠石的晶格中,使Li的溶出率又下降[28].注: 1—Al6Si2O13(Mullite); 2—SiO2(Quartz); 3—Na8Al6Si6O24(OH)2(H2O)2(Hydroxysodalite).图5 直接浸取渣XRDFig.5 XRD patterns of the direct leaching slags以上结果表明,可能有部分Li赋存于非晶相或晶相表面,这部分Li与粉煤灰晶相的作用力较弱,易于被酸和碱溶出;此外,由图2可知,Li在碱性溶液中的溶出率略高于酸性溶液,说明这部分Li更易于与碱反应.2.2.2 CaO活化粉煤灰浸出前后的XRD分析添加CaO煅烧活化后粉煤灰的XRD结果如图6所示. 随着煅烧温度的升高,粉煤灰中莫来石相和石英相的衍射峰越来越弱,当煅烧温度达到1 000 ℃时,莫来石和石英的衍射峰几乎完全消失,同时出现了钙黄长石和钙长石的衍射峰,说明在CaO的作用下,粉煤灰中的莫来石和石英等物相发生转变,形成铝硅酸钙盐[16].1 000~1 200 ℃活化后,钙黄长石的衍射峰强度随着活化温度的升高而增加[29]. 注: 1—Al6Si2O13(Mullite); 2—SiO2(Quartz); 3—CaO(Lime); 4—CaCO3(Calcite); 5—Ca(OH)2(Portlandite); 6—Ca2Al(AlSiO7)(Gehlenite); 7—Ca(Al2Si2O8) (Anorthite). 图6 CaO活化后粉煤灰XRDFig.6 XRD patterns of fly ash after CaO-activation添加CaO煅烧活化后并经HCl和NaOH浸取后渣的XRD结果如图7所示. 如图7(a)所示,随着活化温度的升高,酸浸渣中莫来石相和石英相的特征峰强度不断减弱,同时未发现钙黄长石的衍射峰,1 000 ℃以上时莫来石和石英的衍射峰变得很弱,同时在23°附近出现了包状衍射峰,这是钙黄长石等铝硅酸钙盐与HCl发生反应并形成了非晶相SiO2的结果[16],这与图3(a) Al的溶出率随CaO活化温度的升高而增加的结果一致. 此外,图3(a)显示,Li的溶出率也随煅烧温度的升高而增加,且高于直接酸浸Li的溶出率〔见图2(a)〕,该结果可能表明在CaO活化过程中镶嵌在晶相内部的部分Li也被释放出来,从而提高了Li在HCl中的溶出率.添加CaO煅烧活化并经NaOH浸取后渣的XRD结果如图7(b)所示,随着煅烧温度的升高,粉煤灰中的莫来石相和石英相的衍射峰越来越弱,当煅烧温度为 1 000~1 200 ℃时,碱浸渣中钙黄长石的峰与图5相比几乎没有变化,这与图3(b)中Al、Si的溶出率均很低的结果一致,表明CaO活化过程中生成的钙黄长石与NaOH的反应较弱. 图3(b)表明,在煅烧温度低于1 000 ℃时,Li的溶出率随煅烧温度的增加而增加,且明显高于直接碱浸〔见图2(b)〕的结果,而当煅烧温度高于1 000 ℃时,Li的溶出率又大幅下降,可能表明在CaO活化过程中镶嵌在晶相内部的部分Li被释放出来,因而相比直接碱浸Li的溶出率显著增加,但随着钙黄长石等Ca-Al-Si-O复合物的生成,Li又被嵌入到Ca-Al-Si-O复合物的晶格内部,从而使Li的溶出大幅下降.注: 1—Al6Si2O13(Mullite); 2—SiO2(Quartz); 3—Ca(OH)2(Portlandite); 4—Ca2Al(AlSiO7)(Gehlenite). 图7 CaO活化后粉煤灰渣XRDFig.7 XRD patternsof fly ash slags after CaO-activation注: 1—Al6Si2O13(Mullite); 2—SiO2(Quartz); 3—(Na2O)0.33NaAlSiO4(Sodium aluminum silicate); 4—NaSiO3(Sodium silicate); 5—AlNa(SiO4) (Aluminum sodium silicate). 图8 Na2CO3活化粉煤灰后XRDFig.8 XRD patterns of fly ash after Na2CO3-activation2.2.3 Na2CO3活化粉煤灰浸出前后的XRD分析添加Na2CO3煅烧活化后粉煤灰的XRD结果如图8所示,随着煅烧温度的升高,粉煤灰中莫来石相和石英相的衍射峰越来越弱,当煅烧温度达到700 ℃时,莫来石和石英的衍射峰几乎完全消失;煅烧温度600 ℃时出现了霞石〔(Na2O)0.33NaAlSiO4〕和铝硅酸钠AlNa(SiO4)等Al-Si-Na-O复合物的衍射峰,随着煅烧温度的升高,霞石的衍射峰强度增强,说明在Na2CO3作用下粉煤灰中莫来石和石英等物相发生了转变[30-31].添加Na2CO3助剂活化并经HCl和NaOH浸取后相应的酸浸渣和碱浸渣XRD结果如图9所示. 600 ℃煅烧后的酸浸渣〔见图9(a)〕中仍有较强的莫来石和石英的衍射峰,但700~900 ℃煅烧后的酸浸渣在23°附近出现包状衍射峰,这是霞石等铝硅酸钠盐与HCl发生反应并形成了非晶相SiO2的衍射[26],这与图4(a)中Al 的溶出率显著增加的结果一致,同时与直接酸浸相比Li的溶出率显著增加,也同样表明粉煤灰中可能有部分Li镶嵌在莫来石、石英等晶相内部,因Na2CO3活化莫来石和石英等晶相发生分解,这部分Li被释放出来,从而提高了Li的溶出率,与CaO活化的结果一致. 碱浸渣XRD〔见图9(b)〕的结果表明,600~900 ℃煅烧后的碱浸渣中仍然有较强的霞石、铝硅酸钠等衍射峰且出现了Na2SiO3、SiO2和Al2O3的衍射,表明Na2CO3煅烧后的物相不易与NaOH发生反应,与图4(b)中Al的溶出率不高的结果一致. 莫来石、石英等晶相的分解使部分镶嵌的Li 得以释放,因而Li的溶出率高于直接碱浸〔见图2(b)〕的结果,但随着霞石等晶相的形成Li可能又嵌入到这些晶相内部,因其不易被NaOH溶解,故碱性溶液中Li的溶出率低于酸性溶液中的结果.注: 1—Al6Si2O13(Mullite); 2—SiO2(Quartz); 3—SiO2(Silicon dioxide); 4—Na2SiO3(Sodium silicate); 5—Al2O3(Aluminum oxide); 6—(Na2O)0.33NaAlSiO4(Sodium aluminum silicate). 图9 Na2CO3活化粉煤灰后渣XRDFig.9 XRD patterns of fly ash slags after Na2CO3-activation以上结果表明,部分Li可能赋存于非晶相或晶相表面,这部分Li易于被HCl或NaOH浸出,但有部分Li可能镶嵌在莫来石、石英等晶相内部,经CaO和Na2CO3助剂活化后,莫来石和石英等晶相被破坏,镶嵌在晶格内部的部分Li被释放出来,所以无论是在HCl溶液还是NaOH溶液中,Li的溶出率均高于直接浸取的结果;CaO和Na2CO3助剂活化过程中会形成钙黄长石、霞石等物相,部分Li又可能重新嵌入到新生成物相的晶格内部,但这些物相易于与HCl反应,而难与NaOH反应,因而酸性溶液中Li的溶出率普遍高于NaOH溶液中的结果.3 结论a) 经HCl和NaOH直接浸取,Li的溶出率(9%~36%)均不高,同一浸取温度下碱浸的溶出率略高于酸浸. 经CaO助剂活化后,Li的溶出率显著提高,且随CaO煅烧温度的增加,Li在酸性溶液中的溶出率从600 ℃的61%增至1 200 ℃的98%;Li在碱性溶液中的溶出率在煅烧温度低于1 000 ℃时随温度的升高而增加,即从600 ℃的59%增至1 000 ℃的86%,但高于1 000 ℃后又大幅下降,1200 ℃煅烧后Li的溶出率降至23%. 经Na2CO3助剂在600~900 ℃ 活化后,Li 在酸性溶液中溶出率由600 ℃的69%增加至900 ℃的81%,在碱性溶液中Li的溶出率由600 ℃的58%增加至900 ℃的67%.b) 部分Li可能赋存于非晶相或晶相表面,这部分Li易于被酸或碱浸出,但有部分Li可能镶嵌在莫来石、石英等晶相内部,经CaO和Na2CO3助剂活化后,莫来石和石英等晶相被破坏,镶嵌在晶格内部的部分Li被释放出来,所以Li的溶出率高于直接浸取的结果,但在活化过程中会形成钙黄长石、霞石等物相,部分Li又重新嵌入到新生成物相的晶格中,而这些物相更易于与酸反应,因而酸性溶液中Li的溶出率普遍高于碱性溶液中的结果.参考文献(References):【相关文献】[1] JI Ru,ZHANG Zuotai,YAN Chen,et al.Preparation of novel ceramic tiles with high Al2O3 content derived from coal fly ash[J].Construction and Building Materials,2016,114:888-895.[2] BLISSETT R S,ROWSON N A.A review of the multi-component utilisation of coal flyash[J].Fuel,2012,97(7):1-23.[3] YAO Z T,XIA M S,SARKER P K,et al.A review of the alumina recovery from coal fly ash,with a focus in China[J].Fuel,2014,120(3):74-85.[4] DING Jian,MA Shuhua,ZHENG Shili,et al.Study of extracting alumina from high-alumina PC fly ash by a hydro-chemical process[J].Hydrometallurgy,161:58-64.[5] ILIC M,CHEESEMAN C,SOLLARS C,et al.Mineralogy and microstructure of sintered lignite coal fly ash[J].Fuel,2003,82(3):331-336.[6] TEMIMI M,CAMPS J P,LAQUERBE M.Valorization of fly ash in the cold stabilization of clay materials[J].Resources Conservation and Recycling,1995,15:219-234.[7] AHMARUZZAMAN M.A review on the utilization of fly ash[J].Progress in Energy & Combustion Science,2010,36(3):327-363.[8] HERNNDEZ-EXPSITO A,CHIMENOS J M,FERNNDEZ A I,et al.Ion flotation of germanium from fly ash aqueous leachates[J].Chemical Engineering Journal,2006,118(12):69-75. [9] TORRALVO F A,FERNNDEZ-PEREIRA C.Recovery of germanium from real fly ash leachates by ion-exchange extraction[J].Minerals Engineering,2011,24(1):35-41.[10] FANG Zheng,GESSER H D.Recovery of gallium from coal flyash[J].Hydrometallurgy,1996,41(23):187-200.[11] TYSZCZUK K,KOROLCZUK M,GRABARCZYK M.Application of gallium film electrode for elimination of copper interference in anodic stripping voltammetry ofzinc[J].Talanta,2007,71(5):2098-2101.[12] QIN Shenjun,ZHAO Cunliang,LI Yanheng,et al.Review of coal as a promising source of lithium[J].International Journal of Oil Gas & Coal Technology,2015,9(2):215-229.[13] SUN Yuzhuang,ZHAO Cunliang,LI Yanheng,et al.Concentrations of valuable elements of the coals from the Pingshuo Mining District,Ningwu Coalfield,northern China[J].Energy Exploration & Exploitation,2013,31(5):727-744.[14] SUN Yuzhuang,ZHAO Cunliang,LI Yanheng,et al.Li distribution and mode of occurrences in Li-bearing coal seam #6 from the Guanbanwusu Mine,InnerMongolia,northern China[J].Energy Exploration & Exploitation,2012,30(1):109-130. [15] DAI Shifeng,JIANG Yaofa,WARD C R,et al.Mineralogical and geochemical compositions of the coal in the Guanbanwusu Mine,Inner Mongolia,China: further evidence for the existence of an Al (Ga and REE) ore deposit in the JungarCoalfield[J].International Journal of Coal Geology,2012,98(7):10-40.[16] ZHANG Ziyuan,QIAO Xiuchen,YU Jianguo.Aluminum release from microwave-assisted reaction of coal fly ash with calcium carbonate[J].Fuel ProcessingTechnology,2015,134:303-309.[17] 白光辉,滕玮,孙亦兵,等.粉煤灰酸法提镓探索研究[J].应用化工,2008,37(7):757-759.BAI Guanghui,TENG Wei,SUN Yibing,et al.Study on acid pre-extraction process for galliumfrom fly ash[J].Applied Chemical Industry,2008,37(7):757-759.[18] VASSILEV S V,VASSILEVA C G.Methods for characterization of composition of fly ashes from coal-fired power stations: a critical overview[J].Energy Fuel,2005,19:1084-1098.[19] 陈冀渝.用粉煤灰提取碳酸锂[J].粉煤灰,2003,15(6):42.CHEN Jiyu.Extraction of lithium carbonate by means of fly ash[J].Coal Ash,2003,15(6):42.[20] 杨晶晶.平朔煤灰中铝和锂综合提取工艺研究[D].邯郸:河北工程大学,2013.[21] 侯晓琪,李彦恒,代红,等.从粉煤灰中浸出锂的工艺研究[J].河北工程大学学报(自然科学版),2015,32(1):58-61.HOU Xiaoqi,LI Yanheng,DAI Hong,et al.Leaching of lithium from fly ash using carbonate[J].Journal of Hebei University of Engineering(Natural ScienceEdition),2015,32(1):58-61.[22] LOW F,ZHANG Lian.Microwave digestion for the quantification of inorganic elements in coal and coal ash using ICP-OES[J].Talanta,2012,101(22):346-352.[23] 张战军.从高铝粉煤灰中提取氧化铝等有用资源的研究[D].西安:西北大学,2007.[24] BENEZET J C,ADAMIEC P,BENHASSAINE A.Relation between silico-aluminous fly ash and its coal of origin[J].Particuology,2008,6(2):85-92.[25] KUTCHKO B G,KIM A G.Fly ash characterization by SEM-EDS[J].Fuel,2006,85(17):2537-2544.[26] GUO Yanxia,LI Yaoao,CHENG Fangqin,et al.Role of additives in improved thermal activation of coal fly ash for alumina extraction[J].Fuel processing technology,2013,110: 114-121.[27] HENMI T.Synthesis of hydroxy-sodalite (zeolite) from waste coal ash[J].Soil Science & Plant Nutrition,1987,33(3):517-521.[28] 代红,李彦恒,侯晓琪,等.粉煤灰碳酸钠烧结工艺中影响锂浸出率因素的研究[J].有色金属(冶炼部分),2015(4):17-19.DAI Hong,LI Yanheng,HOU Xiaoqi,et al.Study of factors effecting lithium leaching rate from coal ash in sodium carbonate sintering process[J].Nonferrous Metals(Extractive Metallurgy),2015(4):17-19.[29] 张佰永,周凤禄.粉煤灰石灰石烧结法生产氧化铝的机理探讨[J].轻金属,2007(6):17-18. ZHANG Baiyong,ZHOU Fenglu.The limestone sintering process to produce alumina with fly ash[J].Light Metals,2007(6):17-18.[30] 杜淄川,李会泉,包炜军,等.高铝粉煤灰碱溶脱硅过程反应机理[J].过程工程学报,2011,11(3): 442-447.DU Zichuan,LI Huiquan,BAO Weijun,et al.Reaction mechanism of desilification process of high aluminum fly ash by alkali solution[J].The Chinese Journal of Process Engineering,2011,11(3): 442-447.[31] GUO Yanxia,ZHAO Zesen,ZHAO Qian,et al.Novel process of alumina extraction from。

粉煤灰中铝铁浸出过程及动力学研究

粉煤灰中铝铁浸出过程及动力学研究粉煤灰是煤燃烧后产生的含尘烟气经收尘器收集得到的固体废弃,排放量大,利用率有限,目前主要用于建筑、农业、材料、污水处理等行业,长期堆积的粉煤灰会造成土壤、水、气体以及放射性污染,对其综合利用是国家相关政策对企业提出的严格要求。

昆明电厂粉煤灰富含金属氧化物,可提取氧化铝、氧化铁,但铝铁分离较为困难,增加工艺成本投入。

本文以昆明电厂粉煤灰为原料,以碳酸氢钠为活化剂在高温下焙烧活化原料,然后用硝酸浸取,浸取液为铝铁复合絮凝剂提供所需的铝铁金属离子,滤渣可进一步制备白炭黑,根据实验室研究结果提出了处理粉煤灰的新工艺。

根据热力学理论分析探讨碳酸氢钠活化粉煤灰焙烧过程的可行性,结果显示,在碳酸氢钠稳定存在的温度范围内,碳酸氢钠不能与莫来石发生反应;碳酸氢钠分解的产物碳酸钠与莫来石在700K以上逐渐反应生成NaAlSiO<sub>4</sub>,在900K以上逐渐反应生成NaAlSi<sub>3</sub>O<sub>8</sub>、NaAlSi<sub>2</sub>O<sub>6</sub>。

通过对比原料与熟料SEM、XRD分析,实验证明粉煤灰的莫来石晶相几乎全部破坏,转化为酸溶性良好的铝硅酸钠。

活化阶段的最佳工艺条件为:m(碳酸氢钠):m(粉煤灰)=0.7:1,焙烧温度为800℃,焙烧时间为45min,在此条件下,铝的浸出率为94.78%,铁的浸出率为91.55%。

根据热力学计算分析活化熟料的酸溶性,表明铝硅酸钠、铁矿分别能在pH<3.66、pH<0.46酸性溶液中完全溶解。

根据电位-pH图分析硝酸溶液体系中溶解产物的存在形式和存在条件,表明控制分解反应后料浆pH≤2,能阻碍氢氧化铁、氢氧化铝胶体的生成,有利于过滤强度的提高。

碳酸钠焙烧粉煤灰提铝研究

碳酸钠焙烧粉煤灰提铝研究黄前; 邹丽霞; 兰鹏; 陈芬; 金智宇; 张明鑫; 张振【期刊名称】《《中国煤炭》》【年(卷),期】2019(045)010【总页数】5页(P70-74)【关键词】粉煤灰; 碳酸钠; 焙烧; 氧化铝【作者】黄前; 邹丽霞; 兰鹏; 陈芬; 金智宇; 张明鑫; 张振【作者单位】东华理工大学核资源与环境国家重点实验室江西省南昌市 330013; 东华理工大学化学生物与材料科学学院江西省南昌市 330013【正文语种】中文【中图分类】TQ536.4粉煤灰主要来源于燃煤电厂和燃煤锅炉燃煤后剩余的灰渣[1-2],我国是以煤炭为主要能源的国家,2018年仅火力发电用煤就高达18亿t,产生粉煤灰约4.5亿t[3]。

预计到2020年,我国粉煤灰积存量将超过30亿t[4-6]。

大量粉煤灰的积存,造成了土地的占用,同时还威胁到了生态环境和人体健康[7]。

粉煤灰中含有大量的可以利用的元素,例如铝、硅、铁和钛等,其中铝和硅的总含量占粉煤灰的40%~80%[8]。

同时,我国是贫铝国家,每年要从国外进口大量的铝土矿,铝材料又关系到了大量尖端材料的制备[9]。

因此,对粉煤灰中的铝进行提取并合理利用,对节约我国能源及资源化利用有重大意义。

目前粉煤灰提取氧化铝方法常有拜耳法[11]、碱石灰烧结法[12-14]、酸浸法[15]、酸碱联合法[16],该系列方法使用了强酸和强碱,对设备性能要求高[17-19],本试验探讨温和试剂碳酸钠应用于粉煤灰的提铝研究,并为优化其提铝工艺参数提供参考。

1 试验1.1 试验试剂本试验采用的样品为江西省丰城发电厂的粉煤灰,试剂为天津市津科精细化工研究所生产的硫酸、碳酸钠、氢氧化钠和盐酸;试验仪器为北京市朝阳市自动化仪器厂生产的CKW-2100 马弗炉、巩义市予华仪器有限公司生产的抽滤机、上海精宏实验设备有限公司生产的DHG-9076A 型电热恒温鼓风干燥箱以及上海天平仪器厂生产的FA2104 型分析天平等。

碳酸钠活化粉煤灰提铝试验研究

碳酸钠活化粉煤灰提铝试验研究

王允威;陈康云;杨涛;朱学军

【期刊名称】《四川冶金》

【年(卷),期】2024(46)2

【摘要】以Na_(2)CO_(3)为活化助剂,与粉煤灰均匀混合后高温煅烧,使化学活性较低的莫来石转化为易溶于酸的霞石,经酸浸使活化粉煤灰中的Al_(2)O_(3)转移到酸溶液中,实现提取铝的目的。

考察了粉煤灰与Na_(2)CO_(3)质量比、硫酸质量分数、酸浸液固比、酸浸温度、酸浸时间对Al_(2)O_(3)浸出率的影响。

结果表明:当粉煤灰与Na_(2)CO_(3)质量比为1:0.3,硫酸质量分数为25%,酸浸温度为95℃,酸浸时间为2 h,酸浸液固比为6 mL/g时,Al_(2)O_(3)浸出率最高,其值可达95%。

【总页数】6页(P29-33)

【作者】王允威;陈康云;杨涛;朱学军

【作者单位】攀枝花学院生物与化学工程学院

【正文语种】中文

【中图分类】TQ534

【相关文献】

1.碳酸钠焙烧粉煤灰提铝研究

2.碳酸钠-碳酸钙双助剂焙烧活化粉煤灰试验研究

3.复合助剂活化粉煤灰提铝工艺条件研究

4.机械活化对粉煤灰提铝影响研究

5.硫酸铵焙烧活化—硫酸浸出粉煤灰提铝熟料的动力学研究

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

有色金属 ( 冶炼部分 ) ( h t t p : / / y s y 1 . b g r i mm. c n )

・ 1 7 ・

d o i :1 0 . 3 9 6 9 / J . i s s n . 1 0 0 7 — 7 5 4 5 . 2 0 1 5 . 0 4 . 0 0 5

Abs t r a c t : Th e f a c t o r s e f f e c t i ng l i t h i um l e a c hi ng r a t e f r o m c o a l a s h i n s od i u m c a r b on a t e s i nt e r i n g pr o c e s s

Байду номын сангаас

we r e i n ve s t i ga t e d by o r t ho go n a l t e s t wi t h c o a l a s h a nd s od i um c a r bo na t e a s r a w mat e r i a l s . The r e s ul t s

粉 煤 灰 碳 酸 钠 烧 结 工 艺 中影 响锂 浸 出率 因素 的研 究

代红, 李彦恒 , 侯 晓琪 , 侯 永 茹

( 河北 工程 大 学 河北 省 资源勘 测研 究重 点实验 室 , 河北 邯 郸 0 5 6 0 3 8 )

摘要 : 以粉煤灰和碳酸钠 为原料 , 采 用 正 交 试 验 探 讨 了 烧 结 时 影 响 粉 煤 灰 中 锂 浸 出 率 的 因 素 。结 果 表 明, 在 碳 酸 钠 与 粉 煤 灰 以 1:1的 比 例 在 9 0 0℃焙 烧 2 h的 条 件 下 , 锂 浸出率可以达到 6 5 。 关键词 : 粉煤灰 : 碱法 ; 锂; 烧结 ; 浸 出率 ; 碳 酸 钠 中 图分 类 号 : TF 8 2 6 . 3 文 献标 志 码 : A 文章编号 : 1 0 0 7 — 7 5 4 5 ( 2 0 1 5 ) 0 4 — 0 0 1 7 — 0 3

S t u d y o f Fa c t o r s Ef f e c t i n g Li t h i u m Le a c hi ng Ra t e f r o m Co a l As h i n So d i u m Ca r b o na t e Si nt e r i n g Pr o c e s s

重要。

近年来 , 煤 中伴生 锂 矿成 为研 究 的热 点 , 从 燃煤

c o a l a s h a n d s o d i u m c a r b o n a t e o f 1:1 .

Ke y wo r d s: c oa l a s h;a l ka l i n e p r oc e s s ;l i t h i um ;s i n t e r i n g;l e a c h i ng r a t e;s o d i um c a r bo na t e

态[ n 。粉煤 灰 只有在 一 定温 度条 件下 转变 为易 于

大 量 热量 , 可 作 为火箭 助 推燃 料 。锂 电池 L 3 。 作 为 一

种 新 能源 , 未来 的应 用 前 景更 广 阔 。锂 所 拥 有 的 特

发 生 反应 的 晶型 , 才 能进 一 步 与碳 酸 钠 反 应 生 成碳 酸锂 , 此为 烧结 过程 ; 焙 烧熟 料经 过碱 浸使 固相 的锂 转 入 液相 中 , 最 终 使 锂 以沉 淀 的 形 式 被 提 取 出来 。 本 文研 究粉 煤 灰碳 酸钠 烧结 工艺 中影 响锂 浸 出率 的

锂是 重要 的化工 原料 , 广 泛 应用 于航 空航 天 、 核 聚变 发 电 、 锂 离子 电池 等 领域 ] 。锂燃 烧 能够 产 生

程 中, 微观 上 形 成 短 程 的莫 来 石 晶相 , 其 表 示 式 为 3 S i O z・ 2 A1 O 。 ; 而 其 长 程 分 布 是 十 分 无 序 的玻 璃

因素 , 并通 过试 验取 得最 优 工艺参 数 。

殊 物 理化 学性 质 决定 了 它极 高 的 战 略 价值 , 然 而 锂 作 为 一种 微量 元 素 , 常 以化合 态赋 存在 其 他矿 物 中 , 且 储量 有 限 , 这 与 当 下 我 国对 锂 的 巨 大 需 求 相 矛 盾_ 5 ] 。因此 , 锂 及其 相 关 化 合 物 的制 备 就显 得 尤 为

s h o w t h a t l i t h i u m l e a c h i n g r a t e i s 6 5 % b y a l k a l i n e p r o c e s s a f t e r r o a s t e d a t 9 0 0℃ f o r 2 h wi t h ma s s r a t i o o f

DA I Ho ng, LI Ya n — he n g, H O U Xi a o — qi ,HoU Yo ng — r u

( Ke y La b o r a t o r y o f Re s o u r c e Ex p l o r a t i o n Re s e a r c h o f He be i P r o v i nc e ,H e be i Un i v e r s i t y o f En g i ne e r i n g,Ha n d a n 05 6 0 38,He be i ,Ch i n a )