涡轮箱体课程设计工艺工序卡

涡轮箱体课程设计工艺工序卡

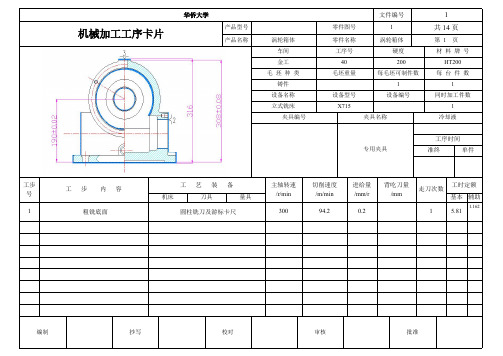

华侨大学文件编号1产品型号零件图号1共14页机械加工工序卡片产品名称涡轮箱体零件名称涡轮箱体第 1 页车间工序号硬度材 料 牌 号金工40200HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数立式铣床X7151夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1粗铣底面圆柱铣刀及游标卡尺30094.20.215.811.162华侨大学文件编号2产品型号零件图号1共14页机械加工工序卡片工序名称粗钻、绞、鍃孔孔零件名称涡轮箱体第 2 页车间工序号材料硬度材 料 牌 号金工50HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数立式钻床Z30251夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1钻φ16麻花钻φ1648024.60.41 2.412绞φ17.6孔铰刀、塞规325.7180.41 2.553鍃孔4-φ24专用鍃孔钻40027.60.21-产品型号零件图号1共14页机械加工工序卡片工序名称粗铣侧面及凸台面零件名称涡轮箱体第3 页车间工序号材料硬度材 料 牌 号金工60200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数卧式铣床X60301夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm 走刀次数基本辅助1粗铣Φ90的左凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.92粗铣Φ90的右凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.93粗铣Φ185的凸台面高速钢圆柱铣刀、刀口尺30018.840.117.984粗铣Φ70的凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.355粗铣左底侧面高速钢圆柱铣刀、刀口尺30018.840.11-6粗铣右底侧面高速钢圆柱铣刀、刀口尺30018.840.11-7粗铣前底侧面高速钢圆柱铣刀、刀口尺30018.840.11-8粗铣后底侧面高速钢圆柱铣刀、刀口尺30018.840.11-产品型号零件图号1共14页机械加工工序卡片工序名称铣Φ40凸台面零件名称涡轮箱体第4 页车间工序号材料硬度材料牌号金工70200HBS HT200毛坯种类毛坯重量每毛坯可制件数每台件数铸件11设备名称设备型号设备编号同时加工件数立式铣床X7151夹具编号夹具名称冷却液专用夹具工序时间准终单件工艺装备工时定额工步号工步内容机床刀具量具主轴转速/r/min切削速度/m/min进给量/mm/r背吃刀量/mm走刀次数基本辅助1铣Φ40凸台面。

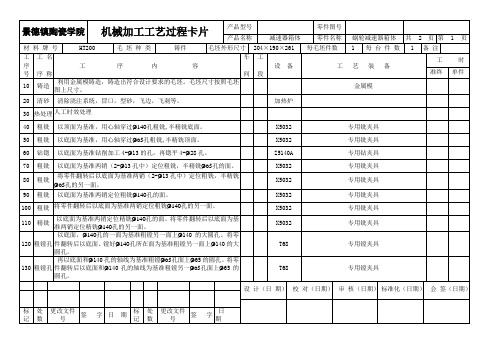

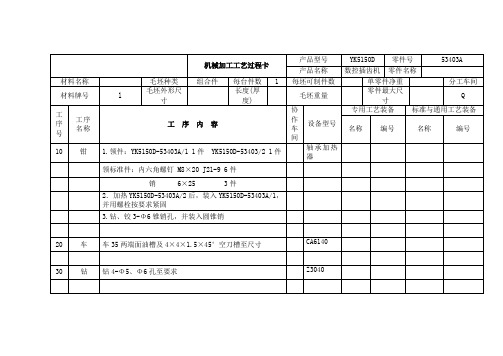

箱体加工工艺过程卡片

3)精铣ห้องสมุดไป่ตู้度到量

铣床车间

3

卧式铣床

硬质合金钢端铣刀

60

5

钻孔

1)边缘排孔31-φ18通孔

2)主视图M12底孔及所有丝孔底孔加工

3)2-φ12通孔

数控CNC车间

4

加工中心

专用夹具,Φ18Φ12麻花钻,游标卡尺,内径千分尺

45

6

锪孔

1)精铣φ27沉孔至22

2)精铣φ18沉孔至22

120

11

终检

检验车间

塞规,卡尺等

12

13

14

设计

日期

审核

日期

标准化

日期

会签

日期

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

2000-00-00

设计

日期

审核

日期

标准化

日期

会签

日期

标记

处数

更改文件号

签字

日期

标记

处数

更改文件号

签字

日期

2000-00-00

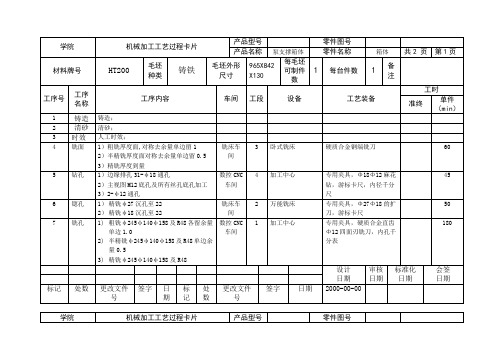

学院

机械加工工艺过程卡片

产品型号

零件图号

产品名称

泵支撑箱体

零件名称

箱体

共2页

第2页

材料牌号

HT200

毛坯种类

铸铁

毛坯外形尺寸

965X842X130

每毛坯可制件数

1

每台件数

1

备注

工序号

工序名称

工序内容

车间

工段

设备

工艺装备

涡轮减速箱体加工工艺规程及工艺装备的设计

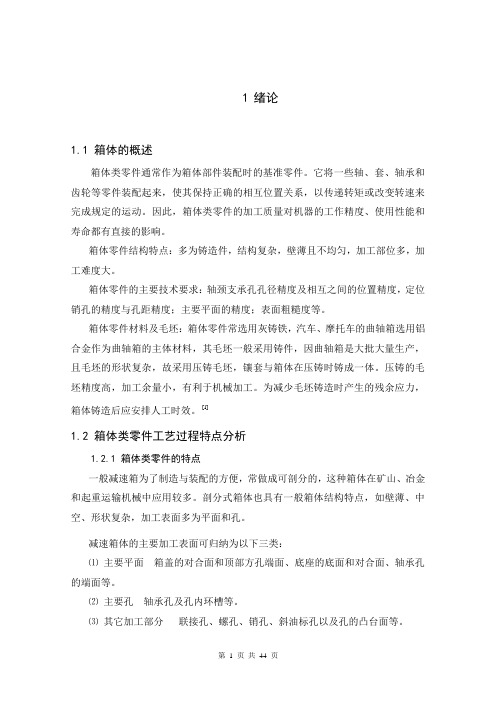

1绪论1.1 箱体的概述箱体类零件通常作为箱体部件装配时的基准零件。

它将一些轴、套、轴承和齿轮等零件装配起来,使其保持正确的相互位置关系,以传递转矩或改变转速来完成规定的运动。

因此,箱体类零件的加工质量对机器的工作精度、使用性能和寿命都有直接的影响。

箱体零件结构特点:多为铸造件,结构复杂,壁薄且不均匀,加工部位多,加工难度大。

箱体零件的主要技术要求:轴颈支承孔孔径精度及相互之间的位置精度,定位销孔的精度与孔距精度;主要平面的精度;表面粗糙度等。

箱体零件材料及毛坯:箱体零件常选用灰铸铁,汽车、摩托车的曲轴箱选用铝合金作为曲轴箱的主体材料,其毛坯一般采用铸件,因曲轴箱是大批大量生产,且毛坯的形状复杂,故采用压铸毛坯,镶套与箱体在压铸时铸成一体。

压铸的毛坯精度高,加工余量小,有利于机械加工。

为减少毛坯铸造时产生的残余应力,箱体铸造后应安排人工时效。

]1[1.2 箱体类零件工艺过程特点分析1.2.1 箱体类零件的特点一般减速箱为了制造与装配的方便,常做成可剖分的,这种箱体在矿山、冶金和起重运输机械中应用较多。

剖分式箱体也具有一般箱体结构特点,如壁薄、中空、形状复杂,加工表面多为平面和孔。

减速箱体的主要加工表面可归纳为以下三类:⑴主要平面箱盖的对合面和顶部方孔端面、底座的底面和对合面、轴承孔的端面等。

⑵主要孔轴承孔及孔内环槽等。

⑶其它加工部分联接孔、螺孔、销孔、斜油标孔以及孔的凸台面等。

1.2.2 工艺过程设计应考虑的问题根据减速箱体可剖分的结构特点和各加工表面的要求,在编制工艺过程时应注意以下问题:⑴加工过程的划分整个加工过程可分为两大阶段,即先对箱盖和底座分别进行加工,然后再对装合好的整个箱体进行加工——合件加工。

为保证效率和精度的兼顾,就孔和面的加工还需粗精分开;⑵箱体加工工艺的安排安排箱体的加工工艺,应遵循先面后孔的工艺原则,对剖分式减速箱体还应遵循组装后镗孔的原则。

因为如果不先将箱体的对合面加工好,轴承孔就不能进行加工。

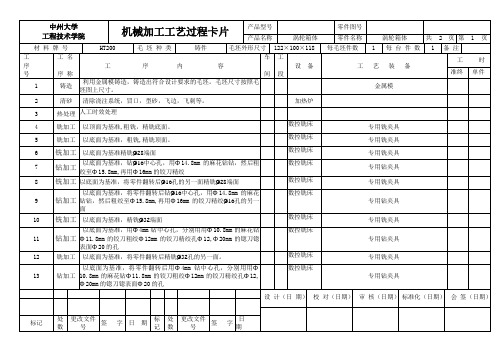

蜗轮箱体机械加工工艺规程卡片

工程技术学院

机械加工工艺过程卡片

产品型号

零件图号

产品名称

涡轮箱体

零件名称

涡轮箱体

共

2

页

第

1

页

材料牌号

HT200

毛坯种类

铸件

毛坯外形尺寸

122×100×118

每毛坯件数

1

每台件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备

工艺装备

工时

准终

单件

1

铸造

利用金属模铸造,铸造出符合设计要求的毛坯。毛坯尺寸按照毛坯图上尺寸。

数控铣床

专用钻夹具

12

铣加工

以底面为基准,将零件翻转后精铣孔的另一面。

数控铣床

专用铣夹具

13

钻加工

以底面为基准,将零件翻转后用Φ4mm钻中心孔,分别用用Φ10.8mm的麻花钻Φ11.8mm的铰刀粗绞Φ12mm的铰刀精绞孔Φ12,Φ20mm的锪刀锪表面Φ20的孔

数控铣床

专用钻夹具

设计(日期)

校对(日期)

数控铣床

专用钻夹具

8

铣加工

以底面为基准,将零件翻转后孔的另一面精铣端面

数控铣床

专用铣夹具

9

钻加工

以底面为基准,将零件翻转后钻中心孔,用Φ14.8mm的麻花钻钻,然后粗绞至Φ15.8mm,再用Φ16mm的铰刀精绞孔的另一面

数控铣床

专用钻夹具

10

铣加工

以底面为基准,精铣端面

数控铣床

专用铣夹具

11

钻加工

以底面为基准,用Φ4mm钻中心孔,分别用用Φ10.8mm的麻花钻Φ11.8mm的铰刀粗绞Φ12mm的铰刀精绞孔Φ12,Φ20mm的锪刀锪表面Φ20的孔

高级车工工艺任务 蜗轮减速箱体

12

加 工 简 图 一

加 工 步 骤

1.用四爪单动卡盘夹住工件,车平底面至12mm

加 工 简 图 二

加 工 步 骤

2.在花盘角铁上以工件底平面为定位基准找正φ140mm大端面 中心十字线,装夹牢固

(1)车118mm的端面(兼顾48mm中心对称尺寸) +0..035 (2)车内孔φ112 0 mm、φ (42±0.014)mm、内沟槽φ115mm

加 工 简 图 六

170

加 工 步 骤

6.掉头车端面,控制尺寸170mm

加 工 步 骤

5.在角铁底面上固定φ42mm孔测量棒,用千分尺测量两个测量棒的中 心距,通过角铁在导向块上移动进行尺寸的测量,达到中心距(64± 0.05)mm,固定角铁,卸下主轴孔中的测量棒,将工件套在孔测量棒 +0.018 上,φ140mm大端面放在角铁平面上,找正工件φ54 −0.012 mm孔轴线与 卡盘平面垂直后,紧固工件 (1)车170mm处的端面 +0.018 (2)车内孔φ54 −0.012 mm及内沟槽φ61mm

加 工 简 图 三

118

加 工 步 骤

3.掉头装夹

车另一端面,控制尺寸 118mm

加 工 简 图 四

加 工 步 骤

4.在主轴孔内塞入测量棒

(1)用游标高度尺测量蜗杆孔轴线至角铁内侧底面高度48mm(是 118mm前端面与蜗杆孔轴线的距离) (2)调整角铁高度,调整后,固定角铁导向块

加 工 简 ቤተ መጻሕፍቲ ባይዱ 五

箱体加工工艺过程及工序卡

箱体加工工艺过程及工序卡箱体加工是指对箱体进行各种工艺处理,以满足工程需求。

通常包括铣削、钻孔、切割、折弯、焊接、涂装等工序。

下面是一个箱体加工的工序卡,来详细描述箱体加工的工艺过程及各个工序。

工艺过程:1.下料:根据箱体的设计图纸,将所需的板材进行切割或折弯,得到对应的零件。

2.铣削:针对箱体零件的毛刺或边角进行铣削,使其表面平整,便于后续的连接和装配。

3.钻孔:对于需要固定件的箱体零件进行钻孔处理,以便于安装螺丝、铆钉和其他固定件。

4.切割:根据设计要求,对箱体零件进行切割加工,如切割窗口,开孔等。

5.折弯:对于带有折弯部分的箱体零件,采用机械设备对其进行折弯处理,以得到所需的弯度和形状。

6.焊接:将已经加工好的箱体零件进行定位并进行焊接,以形成完整的箱体结构。

7.打磨:对焊接后的箱体进行打磨处理,使焊接处平整光滑,达到美观和耐用的要求。

8.涂装:对已经打磨好的箱体进行涂装处理,以增加外观质量和抗腐蚀性。

9.组装:将经过涂装的箱体零件进行组装,包括固定件的安装、连接件的安装等。

10.检验:对组装完成的箱体进行检验,确保箱体的质量和功能满足设计要求。

11.包装:对合格的箱体进行包装,以便于运输和储存。

工序卡示例:工序卡号:01工序名称:下料工序内容:1.根据设计图纸,将所需板材切割成对应的形状和尺寸。

2.对切割好的板材进行折弯或加工,使其形成所需的零件。

3.对零件的边缘进行打磨,确保平整无毛刺。

工序卡号:02工序名称:铣削工序内容:1.将需要进行铣削的箱体零件进行定位,确保其固定在机床上。

2.根据需要进行的铣削处理,调整加工参数,使其达到设计要求的尺寸和形状。

3.对铣削后的零件进行检查,确保其平整光滑。

工序卡号:03工序内容:1.根据设计要求,对需要进行固定件安装的零件进行定位。

2.使用钻孔设备进行钻孔,确保孔的位置和尺寸准确。

3.对钻孔后的零件检查,确保孔的质量和精度。

工序卡号:04工序名称:切割工序内容:1.根据设计要求,对箱体零件进行切割处理,如切割窗口,开孔等。

蜗轮箱加工工艺流程

6

镗削轴承孔

使用镗床对轴承孔进行镗削,确保孔的尺寸和精度符合要求。

7

钻底孔

使用钻床在指定位置钻出底孔。

8

螺纹攻漆

对需要攻丝的孔进行螺纹加工,并进行必要的油漆处理。

9

蜗轮粗加工

通过数控加工中心进行铣削,将蜗轮外形加工至基本形状。

10

蜗轮齿面加工

使用滚齿机对蜗轮齿面进行加工,获得符合要求的齿形和齿距。

蜗轮箱加工工艺流程

步骤序号

工艺流程

详细说明

1

铸造箱体

铸造蜗轮箱箱体,确保形状和尺寸符合设计要求。

2

清沙与人工时效处理

清除铸造过程中产生的沙粒和杂质,并进行人工时效处理,以消除内应力。

3

油漆

对箱体进行必要的油漆处理,以保护箱体表面并美化外观。

4Hale Waihona Puke 划线在箱体上划线,为后续的加工操作提供基准。

5

粗铣加工表面

11

蜗轮精细加工

对蜗轮进行研磨和抛光,以达到高精度、高光洁度的要求。

12

装配与调试

将加工好的零部件进行装配,并进行必要的调试,确保蜗轮箱的工作性能。

13

检验

使用专业检测设备对蜗轮箱进行全面检验,确保制造质量符合要求。

14

入库

将检验合格的蜗轮箱进行包装,并入库存储。

蜗轮减速器箱体机械加工工艺规程卡片

景德镇陶瓷学院机械加工工序卡片产品名称减速器零件名称蜗轮减速器箱体第 1 页共21 页车间工序号工序名称材料牌号10 铸造HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×261 1设备名称设备型号设备编号同时加工件数金属模夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 金属模铸造,铸造出符合设计要求的毛坯。

毛坯尺寸按照毛坯图上尺寸。

游标卡尺,分度值为0.02mm设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)景德镇陶瓷学院机械加工工序卡片产品名称减速器零件名称蜗轮减速器箱体第 2 页共21 页车间工序号工序名称材料牌号20 清砂HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×261 1设备名称设备型号设备编号同时加工件数夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分) 准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 清除浇注系统,冒口,型砂,飞边,飞刺等。

60设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)景德镇陶瓷学院机械加工工序卡片产品型号零件图号产品名称减速器零件名称蜗轮减速器箱体第 3 页共21 页车间工序号工序名称材料牌号30 热处理HT200毛坯种类毛坯外形尺寸每毛坯可制件数每台件数铸造件204×190×261 1设备名称设备型号设备编号同时加工件数加热炉夹具编号夹具名称切削液工位器具编号工位器具名称工序工时(分)准终单件工步号工步内容工艺装备主轴转速切削速度进给量切削深度进给次数工步工时r/min m/min mm/r mm 机动辅助1 人工时效处理: 把工件放入炉中,装炉温度≤200℃,升温速度≤100℃,保温温度:500~550℃,保温时间:4~6小时,冷却速度:30℃,出炉温度:≤200℃。

涡轮箱体课程设计说明书

专业课程综合设计设计题目:涡轮箱体箱体制造工艺设计内容:1.零件图 1张2.毛坯图 1张3.装配图 1张4.机械制造加工工艺过程综合卡片 1张5工序卡 14张6.课程设计说明书 1份目录绪论 (3)错误!未找到引用源。

任务计划书一、计划书要求 (4)二、零件图 (5)三、产品图 (2)(二)零件的分析一、零件的作用 (6)二、零件的工艺分析 (6)(三)选择毛坯,确定毛坯尺寸,设计毛坯图一、确定毛坯的制造形式 (7)(四)工艺规程设计一、基准面的选择 (8)二、制定工艺路线 (8)三、工艺方案的比较与分析 (10)四、选择加工设备及工艺装备 (11)五、选择刀具,根据不同的工序选择刀具 (11)六、选择量具 (12)(五)确定工序尺寸一、面的加工 (12)二、孔的加工 (12)(六)确定切削用量及时间额度一、工序40及工序90 (14)二、工序50与100 (16)三、工序80和工序120 (16)四、工序60和工序110 (19)五、工序130 (23)六、工序140 (23)七、工序150 (24)八、工序160 (25)结论 (26)参考文献 (26)绪论本设计是有关蜗轮箱体工艺步骤的说明和机床夹具设计方法的具体阐述。

机械制造工艺学是一门综合性较强,实践性要求较高的课程。

它结合了机械制图、机械制造工艺学、工程材料、机械设计、CAD/CAM等专业基础课和主要专业课。

因此,它在几年的学习中占有重要的地位。

就我个人而言,希望通过这次的课程设计,对以前所学各门课程的一次较为深入的综合总复习,同时还要对相关课外知识进行查阅和学习,也是一次对我们实际运用知识解决问题能力的练习并且对自己今后从事的工作,进行一次适应性训练,通过设计锻炼自己分析问题、解决问题的能力,为今后的工作打下一个坚实的基础。

首先,通过分析蜗轮箱体,了解到蜗轮在蜗轮蜗杆机构中的作用。

运用机械制造技术及相关课程的一些知识,解决蜗轮箱体在加工中的定位、夹紧以及工艺路线的安排等方面的相关问题,确定相关的工艺尺寸及选择合适的机床和刀具,保证零件的加工质量。

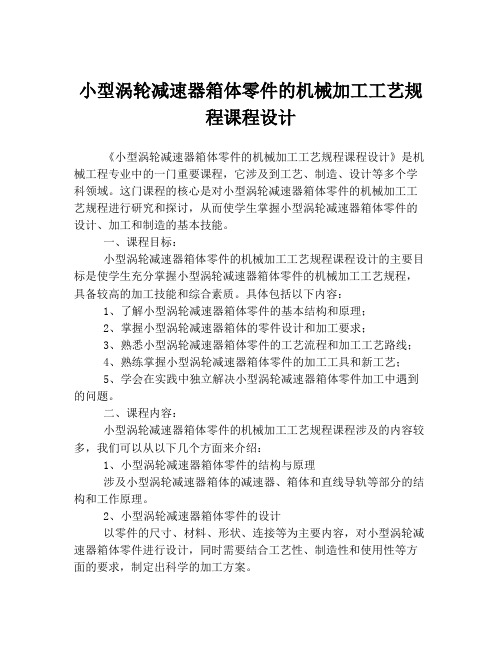

小型涡轮减速器箱体零件的机械加工工艺规程课程设计

小型涡轮减速器箱体零件的机械加工工艺规程课程设计《小型涡轮减速器箱体零件的机械加工工艺规程课程设计》是机械工程专业中的一门重要课程,它涉及到工艺、制造、设计等多个学科领域。

这门课程的核心是对小型涡轮减速器箱体零件的机械加工工艺规程进行研究和探讨,从而使学生掌握小型涡轮减速器箱体零件的设计、加工和制造的基本技能。

一、课程目标:小型涡轮减速器箱体零件的机械加工工艺规程课程设计的主要目标是使学生充分掌握小型涡轮减速器箱体零件的机械加工工艺规程,具备较高的加工技能和综合素质。

具体包括以下内容:1、了解小型涡轮减速器箱体零件的基本结构和原理;2、掌握小型涡轮减速器箱体的零件设计和加工要求;3、熟悉小型涡轮减速器箱体零件的工艺流程和加工工艺路线;4、熟练掌握小型涡轮减速器箱体零件的加工工具和新工艺;5、学会在实践中独立解决小型涡轮减速器箱体零件加工中遇到的问题。

二、课程内容:小型涡轮减速器箱体零件的机械加工工艺规程课程涉及的内容较多,我们可以从以下几个方面来介绍:1、小型涡轮减速器箱体零件的结构与原理涉及小型涡轮减速器箱体的减速器、箱体和直线导轨等部分的结构和工作原理。

2、小型涡轮减速器箱体零件的设计以零件的尺寸、材料、形状、连接等为主要内容,对小型涡轮减速器箱体零件进行设计,同时需要结合工艺性、制造性和使用性等方面的要求,制定出科学的加工方案。

3、小型涡轮减速器箱体零件的加工对涉及的加工工艺数控车床、数控铣床、数控磨床、数控线切割等进行介绍,并详细论述做加工工艺。

4、小型涡轮减速器箱体零件的检测主要介绍小型涡轮减速器箱体零件加工后所用的工装和检测方法。

5、小型涡轮减速器箱体零件的装配和试运行完成小型涡轮减速器箱体零件的装配和调试后进行环境测试的方法。

三、课程总结:小型涡轮减速器箱体零件的机械加工工艺规程课程设计,是一门非常重要的课程,对于机械工程专业的学生而言,它对于今后的工作具有非常重要的意义。

因此,在学习的过程中,除了要认真听讲,更要注重实践,加强学生的实际操作能力,最终达到理论与应用相结合的效果。

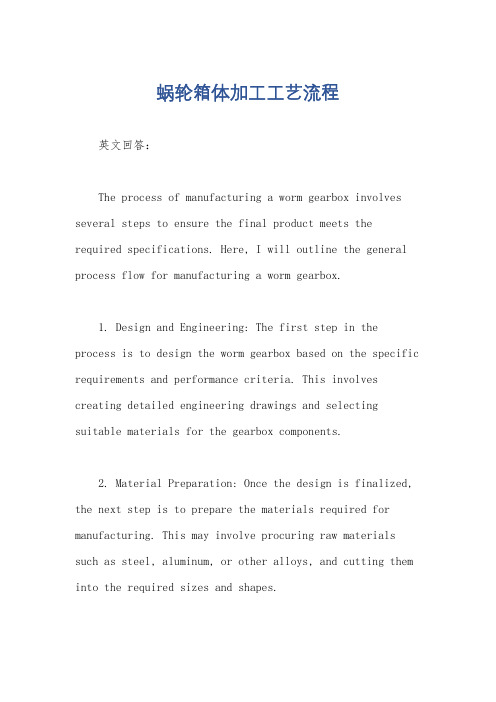

蜗轮箱体加工工艺流程

蜗轮箱体加工工艺流程英文回答:The process of manufacturing a worm gearbox involves several steps to ensure the final product meets the required specifications. Here, I will outline the general process flow for manufacturing a worm gearbox.1. Design and Engineering: The first step in the process is to design the worm gearbox based on the specific requirements and performance criteria. This involves creating detailed engineering drawings and selecting suitable materials for the gearbox components.2. Material Preparation: Once the design is finalized, the next step is to prepare the materials required for manufacturing. This may involve procuring raw materials such as steel, aluminum, or other alloys, and cutting them into the required sizes and shapes.3. Machining: The machining process involves shaping the individual components of the gearbox. This can be done through various methods such as turning, milling, drilling, and grinding. For example, the gearbox housing may be machined using a milling machine to create the necessary cavities and holes for mounting the gears and bearings.4. Heat Treatment: After machining, certain components may undergo heat treatment processes to improve their mechanical properties. This can include processes such as annealing, quenching, and tempering. For instance, the worm gear may be heat-treated to increase its hardness and wear resistance.5. Assembly: Once all the individual components are ready, they are assembled together to form the complete worm gearbox. This involves fitting the gears, bearings, shafts, and other components into the gearbox housing. The components are secured in place using fasteners such as screws or bolts.6. Quality Control: After assembly, the worm gearboxundergoes rigorous quality control checks to ensure it meets the required specifications. This may involve testing the gearbox for dimensional accuracy, gear meshing, noise levels, and overall performance. Any defects or deviations are identified and rectified before the gearbox is considered ready for use.7. Finishing and Packaging: The final step in the process is to finish the gearbox by removing any sharp edges or burrs, and applying protective coatings or finishes. The gearbox is then packaged and prepared for shipment to the customer.中文回答:蜗轮箱的加工工艺流程包括多个步骤,以确保最终产品符合所需的规格要求。

小型涡轮减速器箱体零件的机械加工工艺规程课程设计

课程设计设计题目:设计小型涡轮减速器箱体零件的机械加工工艺规程班级:学号:姓名:指导教师:目录课程设计任务书 (4)小型涡轮减速器箱体零件图 (5)设计要求 (6)课程设计说明书 (7)1 零件的分析 (8)1.1 零件的作用 (8)1.2 零件的工艺性分析 (8)2 零件的生产类型 (9)2.1 生产纲领 (9)2.2 生产类型及工艺特征 (9)3 毛坯的确定 (10)3.1 确定毛坯类型及其制造方法 (10)3.2 估算毛坯的机械加工余量 (10)3.3 绘制毛坯简图 (11)4 定位基准选择 (12)4.1 选择精基准 (12)4.2 选择粗基准 (12)5 拟定机械加工工艺路线 (13)5.1 选择加工方法 (13)5.2 拟定机械加工工艺路线 (13)6 加工余量及工序尺寸的确定 (16)6.1 确定290mm上、下端面的加工余量及工序尺寸 (16)6.2 确定215mm左、右端面的加工余量及工序尺寸 (17)6.3 确定135mm前、后端面的加工余量及工序尺寸 (18)6.4 确定Ф180 mm孔的加工余量及工序尺寸 (19)6.5 确定Ф90 mm孔的加工余量及工序尺寸 (19)7 设计总结 (20)机械加工工艺卡片 (22)机械加工工艺过程卡片 (23)工序卡片 (24)参考文献 (29)机械制造工艺学课程设计任务书题目:设计小型涡轮减速器箱体零件的机械加工工艺规程内容:1、零件图1张2、毛坯图1张3、机械加工工艺卡片1套4、课程设计说明书1份设计要求1. 产品生产纲领(1)产品的生产纲领为300台/年,每台产品箱体数量1件(2)减速器箱体的备品百分率为8%,废品百分率为0.8%2. 生产条件和资源(1)毛坯为外协件,生产条件可根据需要确定(2)现可供选用的加工设备有:X5030A铣床1台X6132铣床1台T617A镗床1台Z3032钻床1台各设备均达到机床规定的工作精度要求,不再增加设备1 零件的分析1.1 零件的作用箱体类零件是机器及其部件的基础件之一。

蜗轮工序工艺卡

机械加工工艺过程卡产品型号YK5150D 零件号53403A 产品名称数控插齿机零件名称材料名称毛坯种类组合件每台件数 1 每坯可制件数单零件净重分工车间材料牌号l 毛坯外形尺寸长度(厚度)毛坯重量零件最大尺寸Q工序号工序名称工序内容协作车间设备型号专用工艺装备标准与通用工艺装备名称编号名称编号10 钳 1.领件:YK5150D-53403A/1 1件 YK5150D-53403/2 1件轴承加热器领标准件:内六角螺钉 M8×20 J21-9 6件销 6×25 3件2.加热YK5150D-53403A/2后,装入YK5150D-53403A/1,并用螺栓按要求紧固3.钻、铰3-Φ6锥销孔,并装入圆锥销20 车车35两端面油槽及4×4×1.5×45°空刀槽至尺寸CA6140 30 钻钻4-Φ5、Φ6孔至要求Z304040 钳 1.剔径向油槽至尺寸,去毛刺2.在标记处打流水号:××(年)××(月)××(流水号)50 外磨串芯轴:磨各端面及Φ276外圆见光,磨Φ210外圆至Φ210 M1332B60 数控内磨以35左面定位在夹具上,找正内孔在0.002以内;磨Φ175H7至要求MK2120B70 外磨串芯轴磨各端面至要求,Φ210与件53103配间隙0.020-0.025M1332B80 滚齿找中心高、中心距:半精滚齿部,按齿厚留量0.20-0.25(滚刀方向与图示要求一致,刀具的原始齿厚截面对准蜗轮中心)D2 Y38A 涡轮粗滚刀ZR88-31 /Y5132C90 滚齿精滚齿部至要求,保证中心距165±0.015,中心高17.5至要求。

D2 Y3780 涡轮精滚刀ZR88-32 /Y5132100 钳 1.标记处写配套号2.去齿部毛刺,注意切勿划伤齿面3.清洗、防锈。

涡轮箱的加工工艺

第 1 章绪论箱体类是机器或部件的基础零件,它将机器或部件中的轴、套、齿轮等有关零件组装成一个整体,使它们之间保持正确的相互位置,并按照一定的传动关系协调地传递运动或动力。

因此,箱体的加工质量将直接影响机器或部件的精度、性能和寿命。

国内的箱体普遍存在着功率与重量比小,或者传动比大而机械效率过低的问题。

而且材料品质和工艺水平上还有许多弱点。

由于在传动的理论上、工艺水平和材料品质方面没有突破,因此,没能从根本上解决传递功率大、传动比大、体积小、重量轻、机械效率高等这些基本要求。

国外的箱体特别是涡轮,以德国、丹麦和日本处于领先地位,特别在材料和制造工艺方面占据优势,其工作可靠性好,使用寿命长。

但其传动形式仍以定轴齿轮传动为主,体积和重量问题,也未解决好。

当今的箱体是向着大功率、大传动比、小体积、高机械效率以及使用寿命长的方向发展。

由于加工中心以及夹具本身的误差会使得箱体的加工质量受到影响,在国内外的箱体加工中,各生产厂家根据箱体的结构以及生产类型和加工精度的不同,合理选择不同的工艺装备和加工工艺过程,尽量减少误差,得到优秀的加工质量。

加工工艺过程,加工中心和夹具本身的误差都会使箱体的加工质量受到影响,在加工该类零件的过程中,只有改进加工工艺方案,选择合适的定位夹紧方案,有效利用各种设备和加工刀具,设定最佳切削用量,才能切实有效地保证加工质量、提高生产效率。

因此题箱体类零件的工艺规程设计,对其加工质量及实用效率具有十分重要的意义。

通过比较,选择更加合理的加工方案,选择合适的工艺装备以及专用夹具,在设计夹具过程中应要选择合理的夹紧方案。

根据箱体零件图的技术要求,分析各种对孔和平面的精度及表面粗糙度要求,选择箱体的材料和毛坯,根据加工顺序为先面后孔,加工阶段粗、精加工要分开的原则,并且合理的安排热处理工序,制定较为合理的工艺路线,设计工艺规程选择粗基准,选择定位基准,选择加工设备和工艺设备。

确定机械加工余量、确定工序尺寸及公差,确定切削用量及基本工时。

箱体工艺工装工艺过程卡片

机械加工工艺过程卡片

产品型号

零件图号

产品名称

零件名称

箱体

共

1

页

第

1

页

材料牌号

QT45—5(球墨铸铁)

毛坯种类

铸件

毛坯外形尺寸

每毛坯件数

1

每台件数

1

备注

工

序

号

工名

序称

工序内容

车

间

工

段

设备型号

工装夹具

工时

准终

单件

铸造

铸

时效

热

涂底漆

表

10

铣

粗铣箱体下底面,精铣箱体下底面

金工

X52k

专业铣夹具,面铣刀,游标卡尺

20

铣

粗铣箱体左右端面,左孔内端面上端面,及底座上端面

精铣箱体左右端面,左孔内端面上端面及底座上端面

金工

X52k

专业铣夹具,面铣刀,游标卡尺

30

镗

粗镗箱体前后φ47内孔,精镗箱体前后φ47内孔

金工

T68

专业镗夹具,镗刀,游标卡尺

40

铣

粗铣箱体前后端面及φ47孔外端面,精铣箱体前后面端面及φ47孔外端面

金工

X52k

专业铣夹具,面铣刀,游标卡尺

50

镗

粗镗箱体φ38内孔,精镗箱体φ38内孔

金工

T68

专业镗夹具,镗刀,游标卡尺

Hale Waihona Puke 60钻钻φ47孔前后外端面上孔8×φ10深度为10mm,钻箱体左端面孔4×φ18,钻箱体上底面孔2×φ6,钻箱体上底面孔4×M6,钻箱体底座孔4×φ8.5

金工

Z535

专业钻夹具,麻花钻,游标卡尺

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

华侨大学文件编号1产品型号零件图号1共14页机械加工工序卡片产品名称涡轮箱体零件名称涡轮箱体第 1 页车间工序号硬度材 料 牌 号金工40200HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数立式铣床X7151夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1粗铣底面圆柱铣刀及游标卡尺30094.20.215.811.162华侨大学文件编号2产品型号零件图号1共14页机械加工工序卡片工序名称粗钻、绞、鍃孔孔零件名称涡轮箱体第 2 页车间工序号材料硬度材 料 牌 号金工50HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数立式钻床Z30251夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1钻φ16麻花钻φ1648024.60.41 2.412绞φ17.6孔铰刀、塞规325.7180.41 2.553鍃孔4-φ24专用鍃孔钻40027.60.21-产品型号零件图号1共14页机械加工工序卡片工序名称粗铣侧面及凸台面零件名称涡轮箱体第3 页车间工序号材料硬度材 料 牌 号金工60200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数卧式铣床X60301夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm 走刀次数基本辅助1粗铣Φ90的左凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.92粗铣Φ90的右凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.93粗铣Φ185的凸台面高速钢圆柱铣刀、刀口尺30018.840.117.984粗铣Φ70的凸台面高速钢圆柱铣刀、刀口尺30018.840.11 4.355粗铣左底侧面高速钢圆柱铣刀、刀口尺30018.840.11-6粗铣右底侧面高速钢圆柱铣刀、刀口尺30018.840.11-7粗铣前底侧面高速钢圆柱铣刀、刀口尺30018.840.11-8粗铣后底侧面高速钢圆柱铣刀、刀口尺30018.840.11-产品型号零件图号1共14页机械加工工序卡片工序名称铣Φ40凸台面零件名称涡轮箱体第4 页车间工序号材料硬度材料牌号金工70200HBS HT200毛坯种类毛坯重量每毛坯可制件数每台件数铸件11设备名称设备型号设备编号同时加工件数立式铣床X7151夹具编号夹具名称冷却液专用夹具工序时间准终单件工艺装备工时定额工步号工步内容机床刀具量具主轴转速/r/min切削速度/m/min进给量/mm/r背吃刀量/mm走刀次数基本辅助1铣Φ40凸台面。

高速钢圆柱铣刀、刀口尺30094.20.210.23编制抄写校对审核批准华侨大学文件编号5产品型号零件图号1共14页机械加工工序卡片工序名称粗镗孔零件名称涡轮箱体第5 页车间工序号材料硬度材料牌号金工80200HBS HT200毛坯种类毛坯重量每毛坯可制件数每台件数铸件11设备名称设备型号设备编号同时加工件数卧式镗床T681夹具编号夹具名称冷却液工序时间准终单件专用夹具工艺装备工时定额工步号工步内容机床刀具量具主轴转速/r/min切削速度/m/min进给量/mm/r背吃刀量/mm走刀次数基本辅助1粗镗Φ70孔、孔口倒角2X45镗杆、镗刀、塞规Φ691904211 1.32 2粗镗Φ185孔、孔口倒角2X45镗杆、镗刀、塞规Φ183.460361112.1 3粗镗Φ90孔、孔口倒角2X45镗杆、镗刀、塞规Φ88.51353811 6.78华侨大学文件编号6产品型号零件图号1共14页机械加工工序卡片工序名称精铣底面零件名称涡轮箱体第6 页车间工序号材料硬度材 料 牌 号金工90200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数立式铣床X7151夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1精铣底面至图样要求刀口尺、Φ100圆柱铣刀400125.60.1514.32产品型号零件图号1共14页机械加工工序卡片工序名称精加工4—φ18H7的工艺孔。

零件名称涡轮箱体第7 页车间工序号材料硬度材 料 牌 号金工100200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数立式钻床Z30251夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1精绞4—φ18H7的工艺孔。

铰刀φ18H7、塞规φ18H7318180.312.80工序名称精铣底面及侧面零件名称涡轮箱体第8 页车间工序号材料硬度材 料 牌 号金工100200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数卧式铣床T681夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1精铣Φ90凸台的左侧面铣刀φ20、专用检具40025.120.251 3.232精铣Φ90凸台的右侧面铣刀φ20、专用检具40025.120.251 3.233精铣Φ70凸台铣刀φ20、专用检具40025.120.251 3.304精铣Φ185凸台铣刀φ20、专用检具40025.120.251 5.985精铣左底侧面铣刀φ20、专用检具40025.120.251-6精铣右底侧面铣刀φ20、专用检具40025.120..251-7精铣前底侧面铣刀φ20、专用检具40025.120.251-8精铣后底侧面铣刀φ20、专用检具40025.120..251-工序名称精镗孔零件名称涡轮箱体第9 页车间工序号材料硬度材 料 牌 号金工120200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数镗床T681夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1精镗Φ70J7孔精镗模、镗杆、专用检具380840.151 4.022精镗Φ185H7精镗模、镗杆、专用检具120720.15112.13精镗Φ90J7孔精镗模、镗杆、专用检具280800.15122.5产品型号零件图号1共10页机械加工工序卡片工序名称钻、锪、攻丝M14-H7螺纹出油孔零件名称涡轮箱体第10 页车间工序号材料硬度材 料 牌 号金工130200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数铣镗床T681夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1钻Φ12.91孔、锪孔麻花钻、锪刀49019.80.410.442攻螺纹M14-H7并倒角丝锥M141202.411-机械加工工序卡片工序名称6xM8-7H 螺纹底孔。

零件名称涡轮箱体第11 页车间工序号材料硬度材 料 牌 号金工140200hbs HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数铣镗床T681夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1钻Φ12.91孔、锪孔麻花钻、锪刀710200.31 3.062攻螺纹M8-H 并倒角丝锥M81252.511-机械加工工序卡片工序名称3XM10-7H 螺纹底孔。

零件名称涡轮箱体第12 页车间工序号材料硬度材 料 牌 号金工150200hbs HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数铣镗床T681夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1钻Φ8.91孔、锪孔麻花钻、锪刀920200.31 2.92攻螺纹M10-7H 并倒角丝锥M101252.411-机械加工工序卡片工序名称钻、攻丝M20窥视孔。

零件名称涡轮箱体第13页车间工序号材料硬度材 料 牌 号金工160200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数铣镗床T681夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1钻Φ18孔、锪孔麻花钻、锪刀400240.61 2.412攻螺纹M20并倒角丝锥M201252.411-机械加工工序卡片工序名称磨Φ70孔面Φ90孔面Φ185孔面至图样要求零件名称涡轮箱体第14页车间工序号材料硬度材 料 牌 号金工170200HBS HT200毛 坯 种 类毛坯重量每毛坯可制件数每 台 件 数铸件11设备名称设备型号设备编号同时加工件数卧轴钜台磨床M71401夹具编号夹具名称冷却液工序时间准终单件专用夹具工 艺 装 备工时定额工步号工 步 内 容机床刀具量具主轴转速/r/min 切削速度/m/min 进给量/mm/r 背吃刀量/mm走刀次数基本辅助1磨Φ70J7孔面至图样要求棕刚玉砂轮、塞规1560.0830.0012210.062磨Φ90J7孔面棕刚玉砂轮、塞规1750.1070.001151 1.033磨Φ185H7孔面棕刚玉砂轮、塞规1740.010.0016110.82。