利用溴氨酸废渣制备分散红60染料_李少文

利用溴氨酸废渣制备分散红60染料

1 前

言

滤液 加入 溴 素进 行 溴化 ,得到 2 . 4 ~ 二溴 一 1 一 氨 基蒽 醌 ,补 加 发 烟 硫 酸和 催 化 剂 .升 温 水 解 后 加 水 离 析 。经 过 滤水 洗 得 到 1 一 氨基一 2 一 溴一 4 一 羟基 蒽醌 , 将 其 在 苯 酚 中介 质 中加 入 碳 酸 钾 进 行 缩 合 ,得 到

b y p r o d u c t s r e l e a s e l a r g e q u a n t i t y o f c o r r o s i v e g a s whe n t h e y a r e i n c i ne r a t e d .To a v o i d t h e pr o b l e ms a r i s e f r o m

第 4 3卷 第 4期 2 0 1 3年 8月

精 细 化 工 中 间 体

F I NE CHEM l CAL I NTERM EDI ATES

Vo 1 . 4 3 No . 4 Au g u s t 2 01 3

利用溴氨酸废渣 制备分散红 6 O染 料

李 少文 。王 江虹

一

的生 产企业 ,不需 另外投 入设 备 ,不需 另外开 拓产 品 市 场 ,即 可利 用 原 有 生 产 装 置 进 行 生 产 ,产 生 的 三废 也 可按 原 有分 散 红 6 0相 同 的处 理办 法 进行

笔 者 工艺 可 制 得 分 散 红 6 O原 染 料 滤饼 3 5 0 ~ 4 0 0 t .

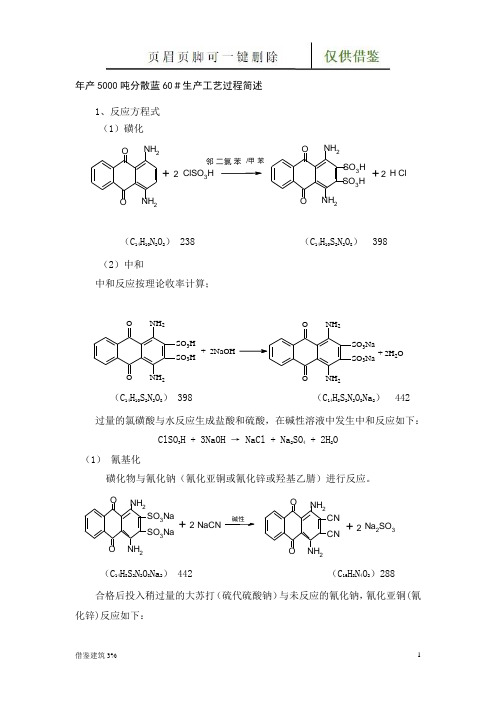

分散蓝60 年产5000吨分散蓝60#生产工艺过程简述(一类建筑)

在氧化锅内加入浓硫酸,搅拌时加入氰化物料,升温至60℃,保温5h后降温至30℃左右放料。将上述氧化物料放入水锅中稀释,保持温度在60~70℃,保温8h后压滤,并用热水洗涤滤饼并干燥。滤液中含有大量的硫酸,经处理回收套用。

⑤ 缩合

在缩合反应釜内加无水乙醇,并投入氧化酸酐溶解在乙醇中,再加入γ-甲氧基丙胺,升温至100℃,加压保温反应约5h,冷却至70℃时放料,经压滤分离得分散蓝60#粗品,滤液蒸馏经二级冷凝回收套用乙醇;粗品经压滤、、多级水洗分离后得缩合滤饼,废水去污水处理设施。

③ 氰基化

在氰化锅内加入DMF溶液、防染盐(间硝基苯磺酸钠),30%的氰化钠溶液、氰化亚铜(或氰化锌、羟基乙腈),开始升温至70℃,控制反应的pH值在10左右,让其自然升温至90℃,并保温7h,测试反应终点。

合格后投入稍过量的大苏打(硫代硫酸钠)与未反应的氰化钠反应生成硫氰化钠,搅拌均匀后,将物料过滤,滤液中含有大量的无机盐类,经蒸馏析盐后回收无机盐和DMF。

90

常压

0.2

6

压滤机

250m2

2

7

硫酸计量槽

3000L

2

不锈钢

98%硫酸

常温

常压

8

氧化釜

3000L

6

搪玻璃

硫酸、氰化物料

70

常压

0.2

9

稀释釜

10000L

6

搪玻璃

硫酸、氰化物料

80

常压

0.2

10

压滤机

120m2

3

11

缩合釜

10000L

1

搪玻璃

乙醇、氧化酸酐、甲氧基丙胺

100

常压

0.2

一种1-氨基蒽醌精制废渣的综合利用方法[发明专利]

![一种1-氨基蒽醌精制废渣的综合利用方法[发明专利]](https://img.taocdn.com/s3/m/b7dd3e3926fff705cd170ae2.png)

专利名称:一种1-氨基蒽醌精制废渣的综合利用方法专利类型:发明专利

发明人:李少文,马红燕,牟忠丽

申请号:CN201310490179.9

申请日:20131018

公开号:CN103540167A

公开日:

20140129

专利内容由知识产权出版社提供

摘要:本发明提供了1-氨基蒽醌精制废渣的综合利用方法,利用1-氨基蒽醌生产过程中产生的废渣为原料,不需分离提纯直接制备出分散红棕、分散黄和分散蓝等染料品种,将其按不同比例混合后制备出与现有产品分散灰以及分散黑等商品染料相当的染料品种。

该方法所用的废渣不需要精制提纯等工序,废渣中的各个组份均可得到利用,不但提高了废渣的经济价值,而且杜绝了精制提纯产生的二次污染,有效解决了环保问题,具有很好的经济和环保价值。

申请人:江苏亚邦染料股份有限公司

地址:213163 江苏省常州市武进区牛塘镇人民西路105号

国籍:CN

代理机构:常州市天龙专利事务所有限公司

代理人:张萍

更多信息请下载全文后查看。

染整工艺原理(Ⅱ)课件:第7章 阳离子染料染色

7-3 阳离子染料染色工艺

一.对腈纶染色

工艺配方

✓ 阳离子染料 ✓ 匀染剂 ✓ 元明粉 ✓ 醋酸 ✓ (醋酸钠) ✓ 温度、时间

工艺因素分析 匀染性差控制

➢ 染料 ✓ K值大小←颜色深浅; ✓ K值相等→拼色

➢ 匀染剂(缓染剂) ✓ 元明粉----第一代缓染剂

老品种称为碱性染料,新品种称为阳离子染料

3. 应用特点

✓ 色泽鲜艳,牢度好; ✓ 移染性差,易染花; ✓ 染料配伍性很强。

配伍值K:阳离子染料对腈纶纤维亲和力大小与扩散性 能好坏的综合指标。 ✓ 染色对象 • 腈纶、CDP、ECDP纤维 • 纸张、草制品、竹制品

4.应用分类

➢ 普通型

匀染性较差 K =1~2 ➢X 型

✓ 处理条件:120℃、4min,接枝率为7-8%; ✓ 上染率大大提高,日晒牢度提高; ✓ 阴离子染料的上染率下降。

纯棉织物用CA、BTCA无甲醛防皱整理 ✓ 活性染料或直接染料上染率下降 ✓ 阳离子染料染色

三.粘胶织物染色 要求织物色光鲜艳 →其他染料均达不到要求。

➢ 问题 阳离子染料直接染色,上染率低,色牢度↓

➢ 温度控制

Tg为70~85℃

✓ <80℃,上染率很低; ✓ >85~100℃,温度提高→上染率↑↑

严格控制温度,1℃/4-6’

温度对不同第三单体腈纶上染速率的影响

不同第三单体上染速率不一致 1

弱酸性 上染率、上染速率: 弱酸性第三单体 << 强酸性第三单体 不能混纺或合股

➢ 兰州石化:SF=2.3,金山石化:SF=2.6 ➢ 实际意义:

饱和值小(1.2-1.7),染浅、中色; 饱和值大(2.1-2.7),染深色。

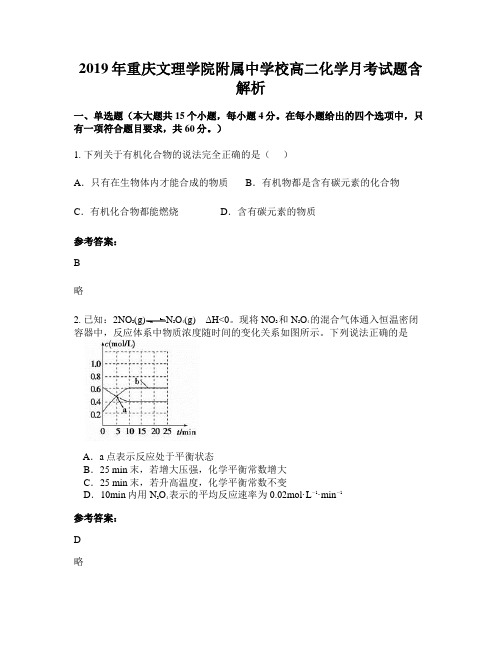

分散红60合成工艺改进

(3)降温到100℃以下,缓慢滴加水100ml, 加水结束后再滴加30%的液碱59,然后继续降温至 50℃将物料充分析出。

(4)物料析出后放料过滤,滤饼用热水多次 泡洗并充分抽干,检查物料洗至中性后,取出滤饼, 烘干即得产品分散红60。

万方数据

2

上海染料

第36卷

2工艺简述

分散红60现有生产方法是以1.氨基葸醌为原 料,在硫酸介质中与溴素反应制得2,4_二溴.1.氨 基葸醌,该反应产物不经分离直接在硫酸中升温水 解得到1.氨基.2.溴4-羟基葸醌,产物经离析、过滤、 洗涤、干燥后,在苯酚介质中缩合,制得1.氨基.2.

苯氧基4羟基葸醌即分散红60。但是,由于在苯酚

分散红60滤饼经与助剂砂磨处理制得商品染 料后主要用于绦纶及其混纺织物的染色,其染色强 度高、色光鲜艳、具有良好的提升能力,可与多种 蓝、黄色染料配伍进行拼混染色,具有广泛的用途, 因此一直作为染料三原色之一,具有极其重要的地 位;同时也可用于油墨等的生产;为进一步提高染 料的应用性能,分散红60也可作为中间体经过进 一步加工生产出性能更为优异的染料,如分散红 91、分散红92、分散红191等。

第36卷第5期 2008年10月

上海染料

Shanghai Dyestuffs

、,01.36,No.5 Oetorber.2008

分散红60合成工艺改进

李少文江苏亚邦染料股份有限公司

摘要本文着重对分散红60的缩合工艺进行了改进,采用1一氨基.2.溴4羟基蒽醌潮品直接 缩合,不但省去了原来烦琐的干燥工序和干燥设备、节省能源、降低生产成本,而且由于使用 了溶剂进行脱水,其脱水更为彻底,不但滤饼中的水份能够完全脱尽,同时还能将缩合反应产 生的水及辅助原材料中代入的微量水份一并及时馏出,加快了缩合反应速度,缩短了缩合反应 时间,缩合温度也适当降低,减少了物料的焦化,产品质量得到明显提高,而且缩合收率得到 大幅度提高.

分散红60合成可编辑[资料]

![分散红60合成可编辑[资料]](https://img.taocdn.com/s3/m/8e4a0e688e9951e79b892752.png)

分散红60合成合成工艺:1、将1-氨基-2-溴-4-羟基蒽醌(折百40克)与苯酚80克、氯苯50克加入到250毫升烧瓶中,升温脱水,脱出的水排放掉,溶剂返回四口烧瓶中。

2、脱水结束后降温到90度,调整反应体系物料配比,加入碳酸钾与草酸,升温到140度保温反应3、反应结束后降温到95度,加入水100毫升,30%液碱5克,保温反应0.5小时。

4、反应结束后降温到50度,物料全部析出5、过滤,滤饼用40度热水洗涤至中性6、标准化、后处理、包装。

1-氨基-2-溴-4-羟基蒽醌合成新工艺研究杨希川吴映辉吴祖望摘要:设计并研究了1-氨基-2-溴蒽醌在溴化钾引发下,以硼酸为催化剂,协调4-位溴化、水解和溴离子氧化成溴素的反应速度,一浴同步直接进行羟基化的可能性和反应条件,进而提出了由1-氨基蒽醌出发,溴化-水解一浴合成1-氨基-2-溴-4-羟基蒽醌的新工艺. 溴素单耗少于1 mol,远低于现行工艺. 减少了污染,简化了工序,具有较好的工业化前景.1 新工艺实验原理β位取代的1-氨基-4-羟基蒽醌及其众多的衍生物是分散染料的重要中间体. 其常规的合成工艺是先在4-位引入卤素原子,然后再将卤素原子水解制得. 由于溴原子的良好的亲电及离去性能,通常选用溴素.以分散红60的重要中间体1-氨基-2-溴-4-羟基蒽醌的合成为例,常规工艺多采用1-氨基蒽醌为原料,先双溴化,再水解两步反应制得〔1~6〕:根据反应过程中是否分离出双溴化产物可分为两浴法及一浴法两种工艺:前者多是在稀硫酸介质中双溴化,然后将分离出的双溴化物干燥后,于水解釜中在硫酸介质中水解;一浴法则在浓硫酸中溴化,不分离双溴化物,适当调节硫酸质量分数后,直接在原反应釜中水解〔7~9〕. 显然,后者具有工艺简单、操作方便等诸多优点. 许多国家均对此工艺发表了有关工艺改进的专利. 目前国内外各厂家多采用此工艺.一浴法溴化-水解两过程反应都在硫酸介质中进行,与两浴法相比,溴化温度较高. 众多的关于一浴法合成工艺的不同点大多集中在溴化时硫酸的质量分数及1-氨基蒽醌与溴素的配比上. 反应所用的硫酸质量分数为50%~98%,溴素的用量为1.7~3.5 mol. 1-氨基蒽醌双溴化,理论上需要消耗2 mol溴素,同时产生2 mol溴化氢. 接着的水解工艺又将氨基对位的溴水解,以引入羟基. 由于利用了浓硫酸的强氧化作用,可使部分溴化氢被氧化成溴素而循环使用,故有些专利中溴素的用量可稍低于2 mol理论用量. 但迄今为止,现有工艺都基于先合成1-氨基蒽醌二溴物.鉴于1-氨基蒽醌双溴化时实质上有1 mol的溴在反应中只起到了过渡作用,在通常的反应条件下,溴化优先发生在氨基的邻位,因此,在合成1-氨基-2-溴-4-羟基蒽醌的过程中,为了降低溴素用量,设计和研究了一条新的工艺路线. 其基本原理是:用约1 mol溴先制得1-氨基-2-溴-蒽醌,利用反应过程生成的溴化氢被氧化成溴素,控制适当的反应条件和水解催化剂量,以协调亲电的溴化反应和亲核的水解反应以及水解释出的溴离子再被氧化成溴素3种反应的速度,使4-位溴化-水解和溴离子被氧化在一浴中同步进行,循环往复直至4-位上完全羟基化. 由于反应中只需要少量溴素或无机溴化物引发,可以使溴的单耗大幅度下降.本文的研究中,首先合成了纯度较高的1-氨基-2-溴-蒽醌;然后以1-氨基-2-溴-蒽醌为原料,研究了其在少量溴化物的引发下,以硼酸为催化剂,在4-位实现溴化-水解一浴同步进行的可能性和反应条件;然后进一步由1-氨基蒽醌出发,控制溴化深度,溴化-水解一步合成1-氨基-2-溴-4-羟基蒽醌.2 实验方法2.1原料1-氨基-2-溴-蒽醌(ABA)的制备和提纯于250 mL四口烧瓶内加入1-氨基蒽醌(AA)22.3 g(0.1 mol,纯度95%)及45 g 80%硫酸,升温至75℃搅拌溶解. 于5 h内滴加16.0 g溴素(0.1 mol),在此温度下保温反应3 h,薄层层析监测反应进程(展开剂:V(正己烷)∶V(丙酮)∶V(吡啶)∶V(二甲基甲酰胺)=60∶10∶8∶1),当有少量1-氨基-2,4-二溴-蒽醌(ADBA)生成时,即可停止反应,冷却,倒入适量水中析出,过滤,水洗至中性. 粗产率71.1%. 粗产品用二甲基甲酰胺重结晶3次,可得纯度为98.4%的1-氨基-2-溴蒽醌. 2.21-氨基-2溴-蒽醌催化水解合成1-氨基-2-溴-4-羟基蒽醌(ABHA)取提纯的1-氨基-2-溴-蒽醌3.02 g(0.01 mol)溶于30.2 g 99.5%的浓硫酸,加入0.37 g硼酸(0.006 mol)和0.60 g溴化钾(0.005 mol),密封反应器,启动搅拌,升温至170℃,保温反应8 h,降温后加水析出,过滤,水洗至中性. 得3.1 g 1-氨基-2-溴-4-羟基蒽醌,纯度99.0%,产率97.5%.产品质量用HPLC检测. 固定相:C18反相硅胶柱;流动相:100%甲醇+2%醋酸;流速:2 mL/min; 检测波长:510 nm; 外标法定量.2.31-氨基蒽醌溴化水解新工艺于250 mL三口烧瓶内加入22.3 g 1-氨基蒽醌(0.1 mol)及45 g 80%硫酸,升温至75℃搅拌溶解,于5 h内滴加17.2 g 溴素(0.107 mol),保温反应5~6 h,HPLC检测至1-氨基蒽醌含量小于1%时,冷却至60℃,加入175 g 20%发烟硫酸及3.7 g 硼酸(0.06 mol)于170℃下反应7~8 h,薄层色谱或者高效液相色谱监测至溴化物含量小于1%时,加水析出,过滤,并水洗至中性,得29.9 g 1-氨基-2-溴-4-羟基蒽醌,纯度96.2%,产率94.1%.3 结果与讨论3.11-氨基蒽醌单溴化的影响因素合成纯度较高的1-氨基-2-溴-蒽醌的目的在于考查协调其4-位溴化水解的可能性.实验中发现,温度和硫酸质量分数是1-氨基蒽醌单溴化的主要影响因素. 当温度高于90℃、酸度大于96%时,溴化速度快,但产物中双溴化物的含量也增加较快;且较高的温度会导致溴的逸出损失增加,以至于单溴化所需的1 mol溴素不足以使1-氨基蒽醌完全溴化. 而在80%的硫酸中,75℃下反应,控制好溴素的滴加速度,单溴化产物含量较高,溴的损失也较少.由于本文中进行该反应是为了获得纯1-氨基-2-溴-蒽醌作为下一步条件优化实验的原料,因而反应的关键在于控制好溴化深度,否则较大量的1-氨基-2,4-二溴-蒽醌生成后,将由于分离困难而导致下一步原料1-氨基-2-溴-蒽醌不纯. 因此,一方面要尽可能多地使1-氨基蒽醌转化为1-氨基-2-溴-蒽醌,另一方面在仅有少量1-氨基-2,4-二溴-蒽醌生成时,即停止反应. DMF重结晶后,1-氨基-2-溴-蒽醌纯度为98.4%.3.21-氨基-2-溴蒽醌的羟基化以98.4%的1-氨基-2-溴-蒽醌为原料,不另外加入溴素或溴化物,只加入硼酸和浓硫酸,按照常规的水解条件水解,反应过程用TLC监测发现,1-氨基-2-溴-蒽醌的含量基本不变,而原料1-氨基-2-溴-蒽醌中带入约1%的1-氨基-2,4-二溴-蒽醌的斑点已消失,相应地,有极少量的1-氨基-2-溴-4-羟基蒽醌生成. 由此可见,原料中所含少量的1-氨基-2,4-二溴-蒽醌已全部水解,4-位溴化反应是水解发生的必经步骤. 在反应中加入与1-氨基-2-溴-蒽醌的配比为1∶0.2的溴化钾时,产物中可监测到明显的1-氨基-2-溴-4-羟基蒽醌,当n(ABA)∶n(H3BO3)∶n(KBr)=1∶1∶0.2,在98%硫酸中140℃下反应时,最终产品中羟基物的含量已达45%~55%,远远超过了加入的20%的溴化钾所能提供的可使10% 1-氨基-2-溴-蒽醌溴化成1-氨基-2,4-二溴-蒽醌然后再水解为10%1-氨基-2-溴-4-羟基蒽醌的理论计算值. 由此可以证明,溴在反应中已被循环利用.反应过程中,芳烃的溴化是亲电取代反应,而溴化物的水解则是亲核取代反应. 在溴化钾的引发下,1-氨基-2-溴-蒽醌的直接羟基化,实质上是发生了如下循环反应:2KBr+H2SO4→2HBr+K2SO4 (1)2HBr+H2SO4→Br2+SO2 + 2H2O (2)(3)(4)显然,亲电的溴化反应与亲核的水解反应能否在同一条件下协同进行,是此循环反应能否顺利进行的关键. 若反应(3)的速率常数k1大于反应(4)的速率常数k2,则将会使1-氨基-2-溴-蒽醌溴化生成的1-氨基-2,4-二溴-蒽醌在反应体系中累积,从而无法达到循环溴化—水解的目的. 反之,若k2远大于k1,溴化速度过慢,将导致大量溴在高温下逸失.为了深入考查反应条件对溴化水解循环反应的影响,结合现行水解工艺的条件,进行了如下正交实验:以提纯的1-氨基-2-溴-蒽醌为原料,在溴化钾引发下,以硼酸为催化剂,溴化、水解同步进行. 结合现行一浴法水解工艺数据,以产物中1-氨基-2-溴-4-羟基蒽醌的含量为衡量指标,正交实验的各因素和水平及结果见表1.表1 1-氨基-2-溴-蒽醌在溴化钾存在下催化羟基化正交实验结果Tab.1 Results of catalytic hydroxylation of1-amino-2-bromo-anthraquinone in the presence of potassium bromide by orthogonal design method由正交实验极差分析的数据可见,在上述的条件下,各因素中对反应影响较大的是温度,极差达到148.85. 并可发现,在正交实验规定的反应条件下,不管反应水解深度如何,都没有发现1-氨基-2,4-二溴-蒽醌的峰,说明在上述反应条件下水解反应速度快于1-氨基-2-溴-蒽醌的溴化速度,溴化是反应的控制步骤. 由于提高温度对加速溴化反应有利,溴化速度越快,最终产物中水解物含量也越高.作为水解催化剂的硼酸的用量,在水平I,即n(H3BO3)∶n(ABA)为0.6时转化成羟基物的量最多,证明在2-位有溴原子取代时,亲核的水解反应已足够快,硼酸催化剂已毋需再多. 而当n(H3BO3)∶n(ABA)降至0.3,则反应结束时,高效液相色谱可检测到明显的1-氨基-2,4-二溴-蒽醌存在,说明硼酸用量太少,降低了水解速度,导致产物中双溴物的累积. 此时,水解成为反应中的控制步骤.硫酸质量分数较高时,有利于溴化钾的循环氧化及加速溴化反应. 但如硫酸质量分数过高,在高温、高酸度的条件下,从薄层层析中检出Rf值较低的产物可以证明,将会有一些如磺化等的副反应发生.为考查水解反应能否完全进行,在170℃,99.5%的硫酸中,n(H3BO3)∶n(ABA)=0.6时,增加溴化钾的用量,实验结果见表2.表2 溴化物用量与水解物含量的关系Tab.2 Relationship between the content of ABHAand the amount of KBr可知,随着溴化钾配比的增加,产物中水解产物含量(w)也增加(HPLC归一化面积比). 当1-氨基-2-溴-蒽醌、硼酸和溴化钾的物质的量比为1∶0.6∶0.5,在99.5%硫酸中,170℃合成1-氨基-2-溴-4-羟基蒽醌,产率(y)可达97.5%,产品纯度高达99%. 产物1HNMR分析:H3(δ7.65,1H,s),H6、H7(δ7.90,2H,m),H5、H8(δ8.20,2H,m),证明是目的产物无误.由此可见,1-氨基-2-溴-蒽醌在溴化钾的引发、硼酸催化下,协调溴化及水解两步反应速度,一浴进行羟基化是可行的.3.31-氨基蒽醌溴化水解新工艺在工业中更有实际意义的是由1-氨基蒽醌出发直接溴化水解合成1-氨基-2-溴-4-羟基蒽醌. 实验表明,以1-氨基-2-溴-蒽醌为原料羟基化时,n(KBr)∶n(ABA)达到0.4~0.5时即可达到完全的溴化水解. 考虑到1-氨基蒽醌单溴化时,会释出1 mol溴化氢,除部分逸出外,另有部分溴化氢溶解在反应体系中,由此推断,利用1-氨基蒽醌单溴化时,释出的溶于反应体系中的溴化氢代替溴化钾为引发剂,在单溴化结束时,调整介质硫酸的质量分数,再加入硼酸,进行4-位溴化-水解羟基化反应是可能的.鉴于本工艺最终目的是要合成1-氨基-2-溴-4-羟基蒽醌,所以1-氨基蒽醌溴化时,有1-氨基-2,4-二溴-蒽醌产生并不影响水解反应. 以1-氨基蒽醌为原料,控制溴化深度,由TLC检测,在1-氨基蒽醌溴化完全时,反应中有少量的1-氨基-2,4-二溴-蒽醌产生,在不分离中间产物的前提下,加入发烟硫酸调节硫酸质量分数至99.5%,再加入硼酸,可以直接得到纯度为96.2%的1-氨基-2-溴-4-羟基蒽醌.虽然1-氨基-2,4-二溴-蒽醌的生成并不影响水解反应,但是如果有过多的双溴化物生成,则加溴量将会增加. 为达到节约溴素的目的,溴化深度的控制相当重要. 实验发现,在前述单溴化条件下,n(ABA)∶n(Br2)为1∶1.05~1∶1.08时1-氨基蒽醌可反应完全. 在下述优化条件下,进行了8次重复实验:将1-氨基蒽醌溶于2倍量的80%硫酸中,75℃下,5 h内滴加n(ABA)∶n(Br2)为1∶1.05~1∶1.08的溴素,保温反应5 h,冷却至60℃,加入与1-氨基蒽醌物质的量比为0.06的硼酸和20%发烟硫酸调节硫酸质量分数至99.5%,170℃反应7~8 h,TLC检测溴化物消失为止;实验数据表明此工艺平均产率达到94.5%,产品纯度平均可达95.9%.由于溴化时较好地控制溴化深度在单溴化阶段,所以很大程度上节约了溴素的用量,n(AA)∶n(Br2)可以降到1∶1.05~1∶1.08;原子产率较高;减少三废. 曾以此工艺原理,试验过1-氨基-2-甲基蒽醌等其他2-位取代的1-氨基蒽醌的4-位羟基化,证明也可适用.本工艺与目前生产中两浴法和一浴法的产率及纯度(p)对比见表3.表3 1-氨基-2-溴-4-羟基蒽醌合成新工艺与现行工艺比较Tab.3 Comparison of the new techniquewith conventional methods4 结论(1) 以1-氨基-2-溴-蒽醌为原料,在硼酸存在和溴化钾引发下,按n(ABA)∶n(H3BO3)∶n(KBr)=1∶0.6∶0.5投料,于99.5%硫酸介质中,170℃下一浴进行溴化水解,合成1-氨基-2-溴-4-羟基蒽醌,在优化条件下收率达97.5%,产品纯度达99%.(2) 以1-氨基蒽醌为原料,于80%的硫酸中,n(ABA)∶n(Br2)=1∶1.05~1∶1.08、75℃下溴化,然后调整硫酸质量分数至99.5%后,在170℃直接进行4-位羟基化,1-氨基-2-溴-4-羟基蒽醌平均收率达94.5%,纯度达95.9%. 该法与目前生产工艺相比,可较大幅度地降低用溴量,简化了工艺,减少了三废污染,有较好的工业化前景.作者简介:杨希川(1963~), 男, 博士生; 吴祖望(1934~), 男, 教授, 博士生导师.作者单位:杨希川(大连理工大学染料、表面活性剂精细化工合成国家重点实验室, 辽宁大连116012)吴映辉(大连理工大学染料、表面活性剂精细化工合成国家重点实验室, 辽宁大连116012)吴祖望(大连理工大学染料、表面活性剂精细化工合成国家重点实验室, 辽宁大连116012)。

2019年重庆文理学院附属中学校高二化学月考试题含解析

2019年重庆文理学院附属中学校高二化学月考试题含解析一、单选题(本大题共15个小题,每小题4分。

在每小题给出的四个选项中,只有一项符合题目要求,共60分。

)1. 下列关于有机化合物的说法完全正确的是()A.只有在生物体内才能合成的物质 B.有机物都是含有碳元素的化合物C.有机化合物都能燃烧 D.含有碳元素的物质参考答案:B略2. 已知:2NO2(g)N2O4(g)ΔH<0。

现将NO2和N2O4的混合气体通入恒温密闭容器中,反应体系中物质浓度随时间的变化关系如图所示。

下列说法正确的是A.a点表示反应处于平衡状态B.25 min末,若增大压强,化学平衡常数增大C.25 min末,若升高温度,化学平衡常数不变D.10min内用N2O4表示的平均反应速率为 0.02mol·L-1·min-1参考答案:D略3. 对于常温下pH为2的盐酸,叙述正确的是A.c(H+)=c(Cl-)+c(OH-)B.与等体积pH=12的氨水混合后所得溶液显酸性C.由H2O电离出的c(H+)=1.0×10-12mol·L-1D.与等体积0.01 mol·L-1醋酸钠溶液混合后所得溶液中:c(Cl-)=c(CH3COO-)参考答案:AC略4. 已知:⑴H2(g) + 0.5O2(g) =H2O(g) △H1=a kJ/mol⑵2H2(g) + O2(g) = 2H2O(g) △H2=b kJ/mol⑶H2(g) + 0.5O2(g) =H2O(l) △H3=c kJ/mol⑷2H2(g) + O2(g) = 2H2O(l) △H4=d kJ/mol下列关系式中正确的是()A. a<c<0B. b>d>0C. 2a=b<0D. 2c=d>0参考答案:C略5. 检验二氧化硫气体中是否混有二氧化碳气体,可采用的方法是A.通过品红溶液B.通过澄清石灰水C.先通过氢氧化钠溶液,再通过澄清石灰水D.先通过酸性高锰酸钾溶液,再通过澄清石灰水参考答案:D6. 下列物质中,分子里的所有原子不可能在同一平面上的是A.乙炔 B.苯甲醛 C.异戊二烯 D.丙烯醛(CH2=CH—CHO)参考答案:C7. 反应:CO(g)+H2O(g)CO2(g)+H2(g) ΔH<0,在温度T1时达到平衡,平衡常数为K1,其c1(CO)=c1(H2O)=1.0 mol·L-1。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

利用溴氨酸废渣制备分散红60染料李少文,王江虹(江苏亚邦染料股份有限公司江苏常州213163)摘要:在溴氨酸溴化工序中有大量成份复杂且难以利用的副产物产生,其焚烧后产生的含溴气体对设备腐蚀性强,焚烧处理难度较大,对其进行适当的处理提纯后,得到的混合物在硫酸中重新溴化,再经水解及缩合等工序,可以制得合格的分散红60染料产品,经检测各项性能指标均达到标准要求。

关键词:溴氨酸;分散红60;溴化;缩合;水解中图分类号:TQ615文献标志码:A文章编号:1009-9212(2013)04-0039-03Preparation of Disperse Red 60from Bromoamine Acid Wastes LI Shao-wen ,WANG Jiang-hong(Jiangsu Yabang Dyestuff Co.,Ltd.,Changzhou 213163,China )Abstract :A number of byproducts occurred during the preparation of bromoamine acid.The bromo -containing byproducts release large quantity of corrosive gas when they are incinerated.To avoid the problems arise from incineration ,a novel method was developed to prepare Disperse Red 60from these byproducts.Key words :bromoamine acid ;disperse red 60;bromination ;condensation ;hydrolysis作者简介:李少文(1968-),男,重庆开县人,高级工程师,研究方向:染料及中间体。

(E-mail :yabanglsw@ )收稿日期:2013-07-29第43卷第4期2013年8月精细化工中间体FINE CHEMICAL INTERMEDIATESVol.43No.4August 2013!!!!!!!!!!!!!!!!!!!!!!!!!!!!染料颜料及涂料1前言1-氨基-4-溴蒽醌-2-磺酸又名溴氨酸,它既可以作为蒽醌型活性染料和酸性染料的中间体,又可以用于制药工业,是用途十分广泛的蒽醌类中间体产品,其制备工艺路线很多,但目前国内工业生产均采用1-氨基蒽醌为原料,经磺化、溴化和精制几个工序制得溴氨酸产品,磺化有溶剂磺化和硫酸介质磺化2种工艺,溴化也有硫酸介质溴化和水相溴化2种溴化方法,不论采用哪种生产工艺,磺化物料在溴化时都会产生大量的溴化废渣,该废渣包括2-溴-1-氨基蒽醌,4-溴1-氨基蒽醌,2.4-二溴-1-氨基蒽醌等,在精制时连同少量未反应完全的1-氨基蒽醌、铁、钙、镁及一些水垢等杂质一起析出,形成含溴废渣。

将该废渣加入浓硫酸中,搅拌溶解后过滤去除钙、镁、铁以及水垢等不溶性无机杂质,将得到的滤液加入溴素进行溴化,得到2.4-二溴-1-氨基蒽醌,补加发烟硫酸和催化剂,升温水解后加水离析,经过滤水洗得到1-氨基-2-溴-4-羟基蒽醌,将其在苯酚中介质中加入碳酸钾进行缩合,得到1-氨基-2-苯氧基-4-溴蒽醌,即分散红60原染料,与扩散剂MF 混合砂磨即得到商品染料,经检测对比,其各项牢度及色光与标准样品相当。

溴氨酸产品为蒽醌类重要中间体,国内年产量近万吨,产生的废渣按5%计达500t 左右,按照笔者工艺可制得分散红60原染料滤饼350~400t ,产值达3000多万元,在解决三废的同时还能为企业带来可观的经济效益,特别对于现有分散红60的生产企业,不需另外投入设备,不需另外开拓产品市场,即可利用原有生产装置进行生产,产生的三废也可按原有分散红60相同的处理办法进行治理。

2废渣再利用工艺简述在溴氨酸生产中,不论采用哪种工艺,得到的废渣中成分相近,只是工艺不同时各种成分的比例变化较大,同时其中含有的焦油、水垢以及钙、镁、铁等无机杂质,给后面的利用带来较大的困难,笔者将其用于分散红60的生产,由于分散红60的溴化是在硫酸介质中进行,在溴化前将该废渣溶解于硫酸中,搅拌待各溴代氨基蒽醌溶解后进行过滤,去除废渣中的水垢及含铁类不溶杂质,得到的滤液直接加溴进行溴化,将其中的2-溴-1-氨基蒽醌、4-溴-1-氨基蒽醌及1-氨基蒽醌等全部转化为2.4-二溴-1-氨基蒽醌,溴化结束后将系统中的残余溴素赶尽,补加发烟硫酸和催化剂升温水解,即可得到1-氨基-2-溴-4-羟基蒽醌,然后加水离析,当酸度达到50%~60%时1-氨基-2-溴-4-羟基蒽醌全部析出,而前期过滤未除尽的少量钙、镁及铁等杂质仍然溶解在强酸性母液中,经过滤洗涤及可得到含量大于97%的1-氨基-2-溴-4-羟基蒽醌,该中间体在苯酚介质中在碳酸钾存在下缩合,得到产品分散红60,各步反应式如下。

1-氨基蒽醌溴化2-溴-1-氨基蒽醌溴化4-溴-1-氨基蒽醌溴化2.4-二溴-1-氨基蒽醌水解1-氨基-2-溴-4-羟基蒽醌缩合3实验部分3.1仪器与试剂仪器:YH系列加热套(江苏近湖镇教学仪器厂)、JJ-1电动搅拌(100W,金坛荣华仪器制造有限公司)、DHG-907BS-Ⅲ烘箱(上海新苗医疗器械制造有限公司)、SPD-20A高效液相色谱仪(日本岛津,流动相:v(甲醇)∶v(水)∶v(冰醋酸)=900∶100∶10)、ColorQuest XE测色仪(美国HunterLab 公司)、DET100耐酸滤纸(上海得洁过滤材料有限公司)、G型硅胶板[青岛建辉硅胶干燥剂有限公司,展开剂:v(丙酮)∶v(石油醚)=4∶1]。

试剂:溴氨酸废渣(自产,其中2-溴-1-氨基蒽醌:20%~40%,4-溴-1-氨基蒽醌:5%~15%,2.4-二溴-1-氨基蒽醌:50%~80%,1-氨基蒽醌:<1%、焦油:<1%,铁、钙、镁及水垢等DMF不溶物:<2%);浓硫酸(98%,江苏苏化集团有限公司)、发烟硫酸(104.5%,江苏苏化集团有限公司)、溴素(≥99%,山东寿光鲁源盐化有限公司)、苯酚(≥99%,上海高桥石油化工公司)、碳酸钾(≥99%,河北辛集化工集团)、乌洛托品(≥99%,广州齐昌化工有限公司)(以上试剂均为AR)。

3.2溶解精制经检测采用水相溴化得到的废渣中焦油含量较低,一般不超过1%,在中间体1-氨基-2-溴-4-羟基蒽醌离析时仍然溶解于中等浓度的硫酸母液中,随着废酸处理进入离析渣中,与离析渣一并进行焚烧处理;同时溴化渣中还含有不溶性无机杂质约5%~10%。

硫酸介质溴化时无机杂质相对较低,但焦油含量高达20%以上。

而硫酸溶解过滤对这些无机杂质去除效果良好,在250mL烧瓶中加入98%硫酸300g,溴氨酸废渣110g,搅拌下升温至70℃并保温搅拌0.5h,待溶解充分后用耐酸滤纸趁热过滤并充分抽干,滤饼用少量浓硫酸淋洗,得到的滤液为含多种溴代-1-氨基蒽醌与硫酸的混合物,同时还含有少量焦油,但不影响后续溴化及水解反应。

40第43卷精细化工中间体3.3溴化将得到的滤液转入带有搅拌和回流冷凝管的500mL烧瓶中,搅拌升温至100℃后缓慢滴加溴素,加溴速度根据回流情况进行调节,溴化时间约10h,色谱检测2.4-二溴-1-氨基蒽醌含量大于97%为反应终点,反应结束后降温,采用真空或空气鼓泡的方式将残余溴素赶尽并进行回收套用,得到2.4-二溴-1-氨基蒽醌硫酸溶液。

3.4水解赶溴结束后降温至50℃以下,加入0.07mol乌洛托品,搅拌下缓慢加入20%的发烟硫酸4.6mol,升温水解6~8h,水解温度控制在80~110℃,水解时通过真空或空压鼓泡赶出溴素,整个水解过程温度由低到高,当温度到达80℃以后以每小时5~10℃的速度缓慢升温至100~110℃并于该温度下保温,液相色谱检测2.4-二溴-1-氨基蒽醌小于1%为反应终点。

3.5离析过滤水解结束后降温至常温,然后将物料转入1000mL的烧瓶中,控制温度于60℃以内缓慢加水500mL,加水结束后搅拌0.5h,然后抽滤,滤饼用水洗涤至滤液呈中性,将得到的滤饼烘干,即可得到中间体1-氨基-2-溴-4-羟基蒽醌。

3.6缩合在500mL的烧瓶中加入2mol苯酚,水解料0.3mol1-氨基-2-溴-4-羟基蒽醌,0.25mol碳酸钾,加料结束后搅拌升温到146~150℃保温反应6~8h,采用硅胶板展板检测原料1-氨基-2-溴-4-羟基蒽醌斑点消失为反应终点,缩合结束后降温至100℃以下,控制温度90~100℃下缓慢滴加水300mL,加完后搅拌下缓慢降温至50℃左右并于该温度下保温缓慢搅拌结晶3h,过滤,滤饼用热水洗净,得到染料分散红60滤饼。

3.7样品分析将本工艺合成的样品与分散红对照标准样品(HG/T2667)对照做红外光谱分析,结果表明,合成样品与分散红对照标准样品(HG/T2667)是同一物质。

3.8商品化处理在1000mL的砂磨机中加入800g玻璃珠,分散红60原染料滤饼(折干)和扩散剂MF各50g,加入蒸馏水200mL,启动搅拌砂磨至合格后滤出玻璃珠,浆料烘干得分散红60商品,与标准样品对比染色,测得分散红60强度为440%左右,色光与标准样品近似,各项牢度指标与标样相当,完全达到分散红60各项指标要求。

4结论工艺经过批量试产后已投入大生产进行验证,生产结果与小试数据一致,取得了良好的经济和环保效益,目前国内溴氨酸生产企业众多,但大部分溴氨酸生产企业仍然将其产生的溴化废渣当作三废进行焚烧处理,造成了较大的资源浪费,同时焚烧产生的含溴尾气治理成本较高,对设备腐蚀性强,该技术的推广可有效解决以上问题,具有十分重要的现实意义和推广价值。

参考文献:[1]刘宏云.溴氨酸生产中废物的利用[J].染料工业,1990,27(4):56-64.[2]金林生.溴氨酸合成新工艺[J].杭州化工,1998,28(4):8-11.[3]卢俊瑞,田绍民.有机溶剂法合成溴氨酸[J].染料工业,1998,35(4):27-29.[4]丁秋龙,姚建忠.溴氨酸合成方法浅析[J].上海染料,2002,30(1):21-23.[5]杨希川.1-氨基-4-羟基蒽醌衍生物的合成工艺:中国,1349975A[J].2002-05-22.[6]尹云.改进的分散红60生产方法:中国,101003691A[J].2007-07-25.图1样品-照标准样品(HG/T2667)红外光谱对比图:样品(蓝色),标准样品(红色)Fig.1Sample-standard sample(HG/T2667)diagram(infrared spectrometry):sample(blue),standard sample(red)41第4期李少文,等:利用溴氨酸废渣制备分散红60染料。