陶瓷配方计算

陶瓷配方计算

含有原料B和C的R = AD/AR;而B=(CR/CB) ·R;C=(RB/CB) ·R

故

B%=(AD/AR) (CR/CB) ×100% = 36.20%

C%= (AD/AR) (RB/CB) ×100% = 16.17%

13

(8.30-1.33)×100/95.60=7.29%

由7.29%石英引入的长石矿物:7.29×0.044=0.32

由高岭土、苏州土和石英共同引入的长石:0.64+2.69+0.32=3.65

故长石用量为:28.62%-3.65%=24.97%

10

四 、用三元系统法计算配方 三元系统法是先把坯料和所用原料中氧化物换算为

SiO2: 67.09/60.06=1.116; Al2O3 :26.33/101.94=0.2583 依此类推得: Fe2O3:0.0054; CaO:0.0217; MgO:0.0084

K2O:0.0230; Na2O:0.0323 ⑶ 以中性氧化物摩尔数总和为基准,令其为1,计算相对摩尔数

中性氧化物Al2O3 + Fe2O3摩尔总和为: 0.2583+0.0054=0.2637

11

类别

坯料

原料A 原料B 原料C

单位

%

% % %

R2O

4.5

2.44 2.59 13.02

Al2O3

26.2

16.80 41.35 22.51

SiO2

69.3

80.76 56.06 64.47

解: 设坯料100Kg时用原料A为x,原料B为y,原料C为z,则可列出 方程组

0.0244x + 0.0259y + 0.1302z = 4.5

陶瓷的组成和配料计算公式

陶瓷的组成和配料计算公式陶瓷是一种由土壤和其他天然材料制成的材料,经过高温烧制而成的非金属材料。

它具有耐高温、耐腐蚀、耐磨损等特点,广泛应用于建筑、家居装饰、工艺品制作等领域。

在陶瓷制作过程中,配料计算是至关重要的一环,它直接影响着陶瓷制品的质量和性能。

本文将介绍陶瓷的组成和配料计算公式。

一、陶瓷的主要组成。

陶瓷的主要成分包括粘土、矿物质和助熔剂。

其中,粘土是陶瓷的主要原料,它具有粘结作用,能够使陶瓷制品具有一定的塑性和可塑性。

矿物质是陶瓷的硬质成分,它能够增强陶瓷制品的硬度和耐磨性。

助熔剂是一种能够降低陶瓷烧结温度的物质,它能够促进陶瓷的烧结和结晶过程,提高陶瓷的密实度和强度。

二、陶瓷的配料计算公式。

1. 粘土的配料计算公式。

粘土是陶瓷的主要原料,它的配料计算公式如下:粘土含量=(粘土质量/总质量)×100%。

其中,粘土含量是指陶瓷中粘土的质量占总质量的百分比;粘土质量是指所用粘土的质量;总质量是指陶瓷的总质量。

2. 矿物质的配料计算公式。

矿物质是陶瓷的硬质成分,它的配料计算公式如下:矿物质含量=(矿物质质量/总质量)×100%。

其中,矿物质含量是指陶瓷中矿物质的质量占总质量的百分比;矿物质质量是指所用矿物质的质量;总质量是指陶瓷的总质量。

3. 助熔剂的配料计算公式。

助熔剂是一种能够降低陶瓷烧结温度的物质,它的配料计算公式如下:助熔剂含量=(助熔剂质量/总质量)×100%。

其中,助熔剂含量是指陶瓷中助熔剂的质量占总质量的百分比;助熔剂质量是指所用助熔剂的质量;总质量是指陶瓷的总质量。

三、陶瓷的配料计算实例。

以某种陶瓷为例,其配料计算如下:1. 确定粘土的配料比例。

假设所用粘土质量为200kg,总质量为500kg,则粘土含量=(200/500)×100%=40%。

2. 确定矿物质的配料比例。

假设所用矿物质质量为100kg,总质量为500kg,则矿物质含量=(100/500)×100%=20%。

制陶瓷原理方程式

制陶瓷原理方程式

制陶瓷原理方程式描述了陶瓷材料在制备过程中所涉及的物理和化学过程。

制陶瓷的原理方程式根据具体的陶瓷类型和所需的性能特点会有所不同,但都包含了以下几个基本方程式:

1. 烧结方程式:烧结是制陶瓷过程中的关键步骤,指将原料在高温下烧结为致密的陶瓷体。

烧结方程式描述了烧结过程中材料物质的转化和结构的演变。

一般形式如下:

F(Δt,dT) = f(T, t)

其中,F表示烧结过程中的物质转化速率或结构演变程度;Δt表示烧结时间的变化;dT表示烧结温度的变化;T表示烧结温度;t表示烧结时间。

2. 热传导方程式:制陶瓷过程中的温度分布对于陶瓷材料的性能起着重要的影响。

热传导方程式描述了热量在陶瓷材料中的传导和分布。

一般形式如下:

∂T/∂t = α∇²T

其中,T表示温度分布;t表示时间;α表示热传导系数;∇²表示拉普拉斯算子。

3. 脱模方程式:在制陶瓷过程中,脱模是陶瓷体形成的重要环节,指从模具中取出已成形的陶瓷绿体。

脱模方程式描述了由于绿体与模具之间的相互作用产生的力学应力和变形。

一般形

式如下:

F = σA

其中,F表示力;σ表示应力;A表示受力面积。

这些方程式在制陶瓷工艺和材料设计中发挥着重要的作用,通过对各个方程式的研究和优化,可以实现制陶瓷过程的控制和陶瓷材料性能的改善。

陶瓷工艺学陶瓷原料配方计算

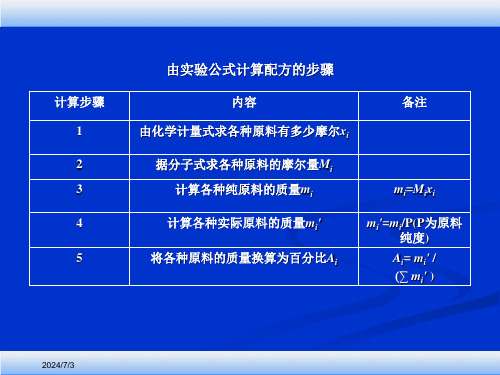

第三节 配方计算

❖ 2.3.2 由实验式计算化学组成

▪例 2:某瓷胎实验式为:

0.088 CaO 0.010 MgO 0.077 Na2O 0.120 K2O

0.928 Al2O3 0.018 Fe2O3

4.033SiO2

试计算瓷胎的化学组成。

第三节 配方计算

❖ 2.3.2 由实验式计算化学组成

2.3.7 由示性矿物组成计算配料量 ❖ 2.3.8 更换原料时配方计算

第三节 配方计算

❖ 2.3.1 从化学组成计算实验式

▪ 计算步骤: •① 化学组成含灼减成分时,换算为不含灼减的化学组成。 •② 计算各氧化物的摩尔数——各氧化物的质量百分数除以各氧 化物的摩尔质量。 •③ 计算各氧化物的摩尔数值——各氧化物 摩尔数除以碱性氧 化物或中性氧化物摩尔数的总和,得到一套以碱性氧化物(常用 于釉式)或以中性氧化物(多用以坯式)为1 的各氧化物的数值。 • ④ 将各氧化物的摩尔数值按RO·R 2O3·RO 2的顺序排列为实验式

第二节 配方依据

❖ 2.2.2 配方的调试

▪④ 石英:用量不超过25~35%。 ▪⑤ 其它成分:加入1~2%的滑石,引入MgO。 ▪⑥ 加入废瓷粉,不超过10%。 ▪⑦ 铁、钛含量过高,加入少量磷酸盐,可适当降低坯体的 烧成温度,提高瓷体的白度。或加入微量的CoO(氧化焰烧 成时)可减少Fe、Ti的着色,形成视觉上的白。用量 0.5/10000。 ▪ ⑧ 加少量的着色剂,得到不同的着色泥坯。

第三节 配方计算

❖ 2.3.2 由实验式计算化学组成

▪ 作业1:某瓷胎实验式为:

0.086 K2O 0.120 Na2O 0.082 CaO

0.030 MgO

0.978 Al2O 3 0.022 Fe2O3

坯料及其计算

绢云母质瓷在我国南方一些省区,尤

其江西景德镇地区广为生产,是中国瓷

的代表。

瓷质除具有长石质瓷的一般性能特点

外,还有透明度较高,加之采用还原焰

烧成,外观呈“白里泛青”的特色。适

用于餐具、工艺美术陈设瓷等。

3、磷酸盐质瓷

以磷酸盐为熔剂的“磷酸盐-高岭 土-石英-长石”系统瓷。其中,磷 酸盐可由骨胶生产的副产品—骨磷 或骨灰引入。 一般分为两次烧成,第一次为素 烧,温度850 ~ 900 ℃;第二次为 釉烧,温度1200 ~ 1300 ℃

/2007/web/asp/wjfjs1/h tml/jxkj/menu.htm

一、坯料的类型

(一)瓷器坯料

1、长石质坯料

是目前国内外陶瓷工业所普遍采用的一种瓷质。以 长石作助熔剂,“长石-高岭土-石英”。 利用长石在较低的温度下熔融形成高粘度的液相, 以长石、高岭土、石英为主要原料,在一定温度范围 内烧后成瓷。 特点:烧成温度范围比较宽,1150~1450℃。

磷酸盐质瓷(骨灰瓷)的特点:

白度高,透明度好,瓷质软,光泽柔

和,但脆性较大,热稳定性较差,而且

烧成范围狭窄,不易控制。

英国以生产骨灰瓷而著名,其瓷质百

里略带黄色,釉面光滑,针孔少。日本

骨灰瓷瓷质亦极优异,目前我国唐山已

有少批量生产,其他产瓷区,如景德镇、

山东、湖南等也有少量生产。

在英国,提起韦其伍德陶瓷公司(有230年的历史)

优美雅致并具有古典主义特征的设计是过去韦其

伍德公司产品的风格。直到今日,仍可以在许许多 多精美的韦其伍德骨灰瓷餐具上看到这些别具风采 的图案。

透明精致的白色骨质瓷与华丽的金线组合在一起,加利 弗尼亚为最雅致的桌子提供简洁的装饰。

陶瓷工艺学3435釉料配方与计算釉层形成过程09110912

渐转化为有液相参与的反应,并不断地熔解釉料成分,最终使 液相量急剧增加,绝大部分成分变成熔体。而温度的继续升高, 使液态充分流动,对流作用使釉的组成逐渐均匀化。

事实上,釉层不可能完全均匀,在釉中仍然存留着残留石英

或方石英以及未熔的乳浊剂和着色剂颗粒,同时还有少量的气 体存在。

3、配料量表示法。以原料的质量分数来表示配方组成的 方法。

4、示性矿物组成表示法。坯料配方组成以纯理论的粘土、 石英、长石等矿物来表示的方法。

(二)釉料配方的计算 1. 生料釉配方的计算 生料釉是以生料配方经混合磨细后施釉烧成的。 在计算时一般先用长石来满足钾(钠)含量,同时 平衡部分氧化铝,然后用粘土平衡掉剩余的氧化铝, 再逐项平衡其它组成,最后为被平衡的组成采用化 工原料加以平衡。 [例1] P180

二、釉料配方的确定

1、掌握必要的资料

①首先要掌握坯料的化学与物理性质,如坯体的化学组成、 膨胀系数、烧结温度、烧结温度范围及气氛等。 ②必须明确釉本身的性能要求(例如白度、光泽度、透光度、 化学稳定性、抗冻性、电性能)及制品的性能要求(例如力 学强度、热稳定性、耐酸耐碱性、釉面硬度等)。 ③制釉原料化学组成、原料的纯度以及工艺性能等。 除以上三点外,工艺条件对釉的影响也很大,如细度与 表面张力的关系、釉浆稠度对施釉厚度的影响、燃料种类、 烧成方法、窑内气氛等均需在釉料的研究中着重考虑。

影响熔融和均化的因素: ①釉料内部的高温排气。在高温下,釉料内气泡的排出会 在釉熔体中起搅拌作用。温度愈高,釉粘度下降愈大, 搅拌作用愈强,从而使釉层均化较好。 ②原料的状态。原料颗粒愈细,混合的愈均匀,愈能降低 熔化温度,大大缩短熔化时间,增强均匀程度。 ③釉烧时间和温度。釉烧时间长,温度高,会使釉熔化和 均化更充分。

陶瓷配料的计算

5.方茴说:“那时候我们不说爱,爱是多么遥远、多么沉重的字眼啊。

我们只说喜欢,就算喜欢也是偷偷摸摸的。

”6.方茴说:“我觉得之所以说相见不如怀念,是因为相见只能让人在现实面前无奈地哀悼伤痛,而怀念却可以把已经注定的谎言变成童话。

”7.在村头有一截巨大的雷击木,直径十几米,此时主干上唯一的柳条已经在朝霞中掩去了莹光,变得普普通通了。

8.这些孩子都很活泼与好动,即便吃饭时也都不太老实,不少人抱着陶碗从自家出来,凑到了一起。

9.石村周围草木丰茂,猛兽众多,可守着大山,村人的食物相对来说却算不上丰盛,只是一些粗麦饼、野果以及孩子们碗中少量的肉食。

1.“噢,居然有土龙肉,给我一块!”2.老人们都笑了,自巨石上起身。

而那些身材健壮如虎的成年人则是一阵笑骂,数落着自己的孩子,拎着骨棒与阔剑也快步向自家中走去。

陶瓷配料的计算题目MgO-Al 2O 3-SiO 2为重要的高温陶瓷材料体系之一,在窑具、电路基板、蜂窝陶瓷等方面具有广泛用途。

现利用煤矸石、工业氧化铝、菱镁矿为原料,辅以组分氧化物调节,配制分子式为Mg 1.8Ca 0.2Al 3.85Fe 0.15Si 5O 18的陶瓷配方,若煤矸石用量为50 wt%,其余Al 2O 3由工业氧化铝、MgO 由菱镁矿补充,配方最终由分析纯组分氧化物试剂调节至配方要求。

请问配制1Kg 该陶瓷粉料时,需要各种原料各多少(精确0.001)?其中,煤矸石、磷镁矿化学成分如表所示,工业氧化铝按纯物质计。

表1 预处理煤矸石化学组成CompositionSiO 2 Al 2O 3 MgO Fe 2O 3 CaO Massfraction/wt% 60 30 5 3 2 表2 磷镁矿化学组成CompositionMgCO 3 FeCO 3 CaCO 3 Massfraction/wt% 97 2 1解:具体计算过程如下:3.1 计算陶瓷的分子量。

将其分子式改写为(MgO )1.8(CaO )0.2 (Al 2O 3)1.925(Fe 2O 3)0.075(SiO 2)5各氧化物的相对分子质量分别为:MgO :40.3040 CaO: 56.0800 Al 2O 3 :101.9620 Fe 2O 3 :159.6910 SiO 2 :60.0840陶瓷的相对分子质量为592.4350 g/mol由此计算1 kg 该陶瓷粉料中各个氧化物所占的质量。

陶瓷材料工艺学配料计算

Pb(ZrxTi1-x)O3 它表示PbTiO3中的Tj有x%分子被Zr取代。

如:Pb0.920Mg0.040Sr0.025Ba0.015(Zr0.53Ti0.47)O3 +0.500 %重量CeO2+0.225%重量MnO2

上式表示:Pb(Zr0.53Ti0.47)O3中的Pb有4%分子被Mg取代, 2.5%分子被Sr取代,1.5%分子被Ba取代;在PbTiO3中的Ti 有53%分子被Zr取代,或者说PbTiO3中的Zr有47%被Ti取代。 外加的CeO2和MoO2为改性物质。

主要内容

一、坯料组成的表示方法 二、设计配方的依据 三、配料计算

一、坯料组成的表示方法

(1)配料比(量)表示法 (2)矿物组成(又称示性矿物组成)表示 (3)化学组成表示 (4)实验公式(赛格式)表示 (5)分子式表示法

(1)配料比(量)表示法

这是最常见的方法,列出每种原料的重量百分比。

二、设计配方的依据

确定陶瓷配方时,应注意下列几个问题: 产品的物理—化学性质、使用要求是考虑坯、釉料 组成的主要依据。 在拟定配方时可采用一些工厂或研究单位积累的数据 和经验,这样可以节省试验时间,提高效率。 了解各种原料对产品性质的影响是配料的基础。

配方要能满足生产工艺的要求。

希望采用的原料来源丰富,质量稳定、运输方便、 价格低廉。

• 由坯、釉的化学组成计算坯、釉式

• 计算步骤:

(1)用氧化物的百分含量除以其分子量,得到各氧化物的 分子数。 (2)坯式:以各氧化物的分子数除以R2O3分子数。 釉式:各氧化物的分子数除以(R2O+RO)的分子数之和 所得到的数字就是坯式或釉式中各氧化物前面的系数(相对 分子数)。

范文陶瓷釉料调配方法与步骤

范文陶瓷釉料调配方法与步骤在陶瓷制作过程中,釉料的调配是一个重要的环节。

合适的釉料可以使得陶瓷制品具备更好的质感和美观度。

本文将介绍范文陶瓷的釉料调配方法和步骤,以帮助陶瓷制作爱好者更好地掌握这一技巧。

一、准备工作釉料调配前需要准备一些基本材料,包括粉料、稀释剂、着色剂等。

同时,还需要准备称量工具、搅拌器等器材,以确保调配的准确性和效果。

二、计算配方在调配釉料之前,我们需要根据需要制作的陶瓷器物的种类和要求,计算出适合的配方。

釉料的配方一般由清熔配方和着色剂配方组成。

清熔配方是基础配方,它决定了釉料的基本特性,而着色剂配方则决定了釉料的颜色和效果。

三、称量粉料根据配方中的比例,将所需的粉料按照重量称量出来。

注意在称量过程中要使用准确的称量工具,并精确记录下来以备后用。

四、稀释与过筛将称量好的粉料倒入容器中,加入适量的稀释剂,用搅拌器将其搅拌均匀。

搅拌的过程中,可以适当调整稀释剂的用量和添加的时间,以控制釉料的流动性和粘度。

同时,还需要将稀释后的釉料过筛,去除其中可能存在的颗粒和杂质。

五、添加着色剂根据配方中的比例,将所需的着色剂加入到稀释好的釉料中。

注意在添加着色剂时要逐渐加入,并反复搅拌均匀,以确保颜色的均匀分布。

六、调整粘度和浓度调配好的釉料需要经过适当的调整,以符合实际使用的需要。

在这一步骤中,可以根据需要适量调整釉料的粘度和浓度,以便更好地涂刷和运用在陶瓷制品上。

七、测试与修正调配好的釉料需要进行测试和修正,以确认其质量和效果是否符合预期。

可以在陶瓷坯体上进行釉料测试,观察其颜色、亮度和流动性等方面的表现。

如果不符合要求,可以通过调整配方或进行再次调配来修正。

八、存放与使用调配好的釉料应储存在密封容器中,防止其受到空气中的湿气和污染。

使用时,需要搅拌均匀,并进行适当稀释后方可使用。

同时,也需要注意安全使用釉料,避免对身体造成危害。

这就是范文陶瓷釉料调配的方法与步骤。

通过准确的计算和调配,以及适当的测试和修正,可以得到质量稳定、颜色华丽的釉料,使陶瓷制品呈现出更好的品质和艺术效果。

第三章 配料及计算

五、弄清各原料在陶瓷材料中的作 用

弄清各种原料在陶瓷 材料中的作用及材料性 能的影响,是进行配方试验的基础

第二节 坯、釉料表示方法

一、配料比表示

1、配料比:即是直接列出所用的各种原料的 质量百分比。 2、釉面砖坯体的配方为:磷矿渣50%、蜡石 、釉面砖坯体的配方为:磷矿渣50% 50%、蜡石 35%、紫木节土15%。 35%、紫木节土15%。 3、卫生瓷乳浊釉的配方为:长石33.2%、石 、卫生瓷乳浊釉的配方为:长石33.2%、石 英20.4%、苏州高岭土3.9%、广州锆英石 20.4%、苏州高岭土3.9%、广州锆英石 13.4%、氧化锌4.7%、煅烧滑石9.4%、石 13.4%、氧化锌4.7%、煅烧滑石9.4%、石 灰石905%、碱石5.5%。 灰石905%、碱石5.5%。

5.TiO2一般可认为由金红石提供。 6.除去以上各种矿物中所含的SiO2量后, .除去以上各种矿物中所含的SiO 剩余的SiO 剩余的SiO2可作为游离石英。

例3 某粘土的化学全分析如下表 质量) (%质量):

SiO2 Al2O3 59.25 29.70 MgO K2O 微量 0.48 试计算其矿物组成 。 Fe2O3 0.16 Na2O 0.05 CaO 0.28 灼减 10.08

3)按碱性、中性、酸性氧化物的顺序排列出 坯式 0.3015K2O 0.1045Na2O 0.9933Al2O3 5.354SiO2 0.0297CaO 0.0067Fe2O3 0.0295TiO2 0.0192MgO 若化学组成中未包含灼减,则仍照上述程序 计算,所得坯式的结果不变,即灼减对实 验式没有影响。

2、对于坯式是将中性氧化物(R2O3)摩尔 、对于坯式是将中性氧化物(R2O3)摩尔 数调整为1 数调整为1。 3、对于釉式则是将碱性氧化物(R2O=RO) 、对于釉式则是将碱性氧化物(R2O=RO) 的摩尔数综合调整为1 的摩尔数综合调整为1

材料工艺陶瓷的配料及计算

三、陶瓷坯、釉料的配方计算

单一的天然原料很难满足陶瓷生产的化学成分和工艺性能要求, 往往需要几种物料配合陶瓷坯体配方的计算是采用满足主要化学 成分和工艺性能要求来逐步计算的。

产品的物理性质和使用性能要求是考虑坯料和釉料组成的主要依 据,如:日用瓷要求坯体的白度、釉的透明度和光泽度,整套的 瓷器器形规整、色泽一致;而电瓷则要求较高的力学性能和电器 绝缘性能,釉面砖则规格一致、表面平整并有一定的吸水率。在 拟定陶瓷的配方时,可采用一些工厂或研究单位积累的经验和数 据,以节省时间且提高效率。

的烧结温度,判断试样的耐火度,进而估计试样的烧成温度。 方法是:把试样中的碱金属和碱土金属氧化物mol%含量计算出来并

加和,把Al2O3、Fe2O3、Cr2O3等三价化合物归结为Al2O3,把剩余的 四价及其更高价化合物都归结为SiO2,把这些计算数据按照‘R2O+ RO总和为1’分别计算试样中Al2O3和SiO2的含量,写出实验式;同时, 把测温三角锥的化学组成也按照该方法计算,得到各三角锥的实验式; 通过试样的实验式与测温三角锥实验式对比,与试样最接近的那个三 角锥耐火度也近似是试样的耐火度,再考虑试样中杂质比较多,适当 下调耐火度对应的温度,根据耐火度与烧结温度的关系,估计出试样 的烧结温度 。

一、陶瓷坯釉料配比和组成的表示方法

4、配料量表示法(釉料和坯料都可以采用该方法表示, 但初学者不容易分清坯、釉式),即在陶瓷配方中,用原 料的质量分数(或质量)来表示配方组成的方法。例如:鲁 青瓷配方如下,煅烧滑石75%、长石12%、新汶高岭土 10%、莱阳土3%、碱0.3%粉;某厂坯料配料量,石英29 %,长石21%,大同砂石32%,界牌土15%,滑石3%。 现在许多工厂都以某种矿物的产地来命名及计算添加量。

陶瓷坯体组成的确定

白。用量5/10000。

⑧ 加少量的着色剂,得到不同的着色泥坯。

种类

长 石 质 瓷

概

念

特

点

以长石作助熔剂的“长石-石英- 瓷质洁白,薄层呈半透明,断面 高岭土”三元系统瓷。 呈贝壳状,不透气,吸水率很低, 瓷质坚硬,机械强度高,化学稳 K2O-Al2O3-SiO2 定性好。 以绢云母为助熔剂的“绢云母

(1) Si02

一部分Si02与A1203在高温时生成莫来石晶体,莫来石晶 体与残余石英一起形成瓷坯的骨架;一部分Si02则与碱性金属 氧化物在高温下生成玻璃相,使制品具有半透明性。

Si02 是瓷的主要组成,含量很高,它直接影响陶瓷的强度

和其他性能。但含量不能过高,如果超过75%,陶瓷制品烧后

的热稳定性变环,易出现炸裂现象。

它们的含量在瓷中一般比较少,但它们对产品呈色的有害影

响却特别大,可使瓷染上色调不好的色泽,影响其外观质量。值

得注意的是一般要求白瓷坯料组成中的Fe2O3含量在1%以下, 否则会使制品呈黄褐色或暗灰色(依烧成气氛而异),还可能出现 黑点或熔洞。而TiO2的含量控制在0.2%以下,否则将使制品发 黄或阴暗。特别是当TiO2 与Fe2O3同时存在时,将会严重影响制

分粘土煅烧为熟料。用量一般小于10%。

③ 长石:长石中钠长石<30%,钾钠比>3。

④ 石英:用量不超过25~35%。

其它成分:

⑤ 加入1~2%的滑石,引入MgO,扩大烧结范围。

⑥ 加入废瓷粉,不超过10%。

⑦ 铁、钛含量过高,加入少量磷酸盐,可适当降低坯

体的烧成温度,提高瓷体的白度。或加入微量的CoO

(4) 碱土金属氧化物(CaO、MgO等)

3配料计算

②塑化机理 无机塑化剂在传统陶瓷中主要指粘土物质.其塑化机理主要是加水后形成带电的粘土-水系统,使其具有可塑性和悬浮性。 有机塑化剂—般也是水溶性的,是亲水的,同时又是有极性的,因此,这种分子在水溶液中能生成水化膜,对坯料表面有活性作用,能被坯料的粒子表面所吸附,而且分子上的水化膜也一起被吸附在粒表面上,因而在瘠性粒子的表面上,既有一层水化膜,又有一层粘性很强的有机高分子。而且这种高分子是蜷曲线性分子。所以能把松散的瘠性粒子粘结在一起,又由于有水化膜的存在,使其具有流动性,从而使坯料具有可塑性。

*

原料

预烧目的

预烧条件

Al2O3

使γ-Al2O3转化为α-Al2O3,提高原料纯度,改善产品性能

采用H3BO3作添加剂时,预烧温度1400~1450ºC左右,保温2~3h。采用NH4F作添加剂时,预烧温度1250ºC,保温1~2h

MgO

提高MgO的活性,改善水化性能

预烧温度在1400ºC以上

滑石

破坏滑石的层状结构,避免定向排列,降低收缩,减少瓷件开裂,同时也有利于粉磨

预烧温度一般在1300~1500ºC之间,加矿化剂(如苏州土、硼酸、碳酸钡等)可降低预烧温度,含Fe2O3时,可采用还原气氛

常用原料的预烧目的与预烧条件

*

⑵成型原料的塑化 塑化是利用塑化剂使原来无塑性的坯料具有可塑性的过程。成型的坯料必须进行塑化。 ①塑化剂 塑化剂一般有无机塑化剂和有机塑化剂两类。新型陶瓷一般采用有机塑化剂。 塑化剂通常由三种物质组成,即粘结剂(binder;binding agent):能粘结粉料,通常有聚乙烯醇、聚醋酸乙烯酯,羧甲基纤维素等;增塑剂(plastifier,plasticizing agent):溶于粘结剂中使其易于流动,通常有甘油等;溶剂(fluxing,agent):能溶解粘结剂、增塑剂并能和坯料组成胶状物质,通常有水、无水酒精、丙酮、苯等。

计算机在陶瓷配方设计中的应用

中围分类 号 :Q 7 . T 14 1 5

满足法进行计算时 , 应注意 各原料 使用的 先后顺 序 。一般 是

1 前

言

先用成分 多的原料 ( 先选定 的原料要首先 引用 )然后用成 分 ,

() 3按照拟定好的配 方 . 生产制 度进行试 验 . 确定 并根据

样 品晦性能进行筛选 , 最终确 定生产用的配方及工艺 。

2 陶瓷 配 方 的计 算 方 法

2 1 由化学组成计算配方…

已知坯 ( 的化学组 成及所 用原料 的化学 组成 , 釉) 计算所

需 各种原料的配料百分比 。

少的原料 , 最后把所有使用的原料换成有灼减的百分台量, 即

陶瓷材抖 的组成与 结构决定 着材抖的 性能 , 因此陶 瓷材 得所求的坯 ( ) 釉 料配方 百分比 。 2 2 由实验计算坯 【 ) . 釉 料配方

料的配方的确 定将 直接影 响产 品的性能 . 是陶瓷生产 过程 中 的一叶最重 要的环节 。陶瓷配 方的计算 由于原料 种类 多 , 、 每

组成 百分数 , 然后用 原料去 满足 坯( ) 釉 料的化学 组成。

() 其性能要求 , 生产 经验或研 究成果 , 步选 定 1 按 参考 初

一

个 或多个配方 。

() 所 用原 料的品 种 . 2确定 根据原 料 的成分 计 算满 足坯

( ) 釉 的原料配比 , 同时还考虑 I 釉 ) 丕( 的工艺性能 。

计算首先把 原料的灼减去掉 , 换成无灼减的百分含量( 如 果给定 的坯 、 组成 中有灼减 , 釉斟 也同样 要换 成无灼减的百分

精品课件--普通陶瓷的配料和计算

• 其坯式计算结果为:

• 0.3105 K2O • 0.1405 Na2O • 0.0297 CaO

TiO2 • 0.0192MgO

0.9931 Al2O3 5.354 SiO2 0.0072 Fe2O3 0.0259

• 注:灼减对实验式没有影响。

• 2.已知坯式求坯料的化学组成 • 该计算为坯式的逆向计算。

• 如:坯式表示

• 0.3105 K2O • 0.1405 Na2O 0.9931 Al2O3 5.354 SiO2 • 0.0297 CaO 0.0072 Fe2O3 0.0259 TiO2 • 0.0192MgO

• 釉式表示

• 0.088 K2O • 0.065 Na2O 2.401 Al2O3 • 0.195 CaO 0.032 Fe2O3 • 0.652 MgO

0.005

---

0.005

---

---

剩余

0.941

0.280

0.001

0

---

0.56

0.280molKao

0.560

0.280

----

---

---

0.56

剩余

0.381

0

0.001

---

---

0

0.001molFe0

---

---

0.001

---

---

---

剩余

0.381

---

0

---

---

---

556.8 540.0 279.3 258.1 160.0 378.0 60.06

3.341 ----

1.392 72.268

0.16 ---22.883 100.43

配置1kg该陶瓷粉料需要原料的计算1

MgO-Al2O3-SiO2为重要的高温陶瓷材料体系之一、在窑具,电路基板,蜂窝陶瓷等方面具有普遍用途。现利用煤矸石、工业氧化铝、菱镁矿为原料,辅以组分氧化物调节,配制分子式为Mg1.75Ca0.25Al3.80Fe0.2Si5O18的陶瓷配方,若煤矸石用量为40wt%,其余Al2O3由工业氧化铝、MgO由菱镁矿补充,配方最终由分析纯组分氧化物试剂调节至配方要求。

m(CaO)=23.5759-16-1.3941=6.182g

m(SiO2)=505.1888-240=265.189g

m(工业Al2O3)=325.7705-100=225.771g

表2: 1Kg陶瓷粉体的原料用量(g)

组分

MgO

Al2O3

Fe2O3

CaO

SiO2

小计

1Kg陶瓷粉体的质量

118.608

以所需MgO为基准计算需要

m(MgCO3)=86.6078/0.4780=181.1879g

则m(菱镁矿)=181.1879/0.95=190.7241

提供m(Fe2O3)=118.1879×2/95×0.6892=1.715g

m(CaO)=118.1879×2/95×0.5603=1.394g

则仍需加入的氧化物m(Fe2O3)=26.8538-12-1.7148=13.139g189

1000

煤矸石的质量

32

100

12

16

240

400

菱镁矿的质量

86.806

—

1.715

1.394

—

89.717

分析纯组分氧化物试剂质量

—

225.771

172-例题-由分子式计算配方

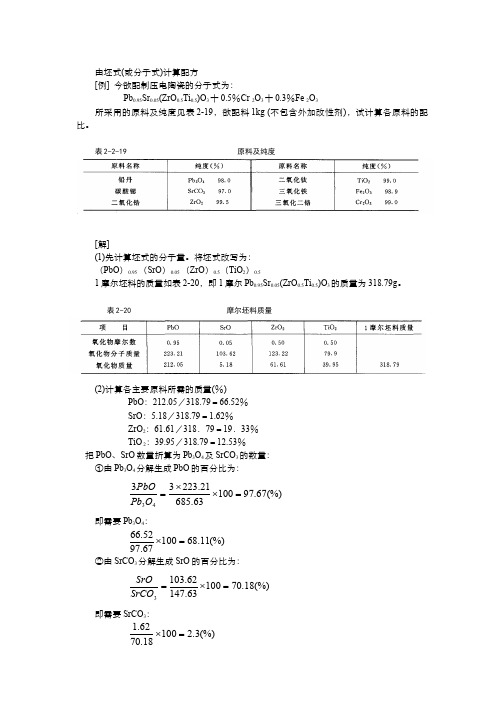

由坯式(或分子式)计算配方[例] 今欲配制压电陶瓷的分子式为:Pb 0.95Sr 0.05(ZrO 0.5Ti 0.5)O 3十0.5%Cr 2O 3十0.3%Fe 2O 3所采用的原料及纯度见表2-19,欲配料1kg (不包含外加改性剂),试计算各原料的配比。

表2-2-19 原料及纯度[解](1)先计算坯式的分子量。

将坯式改写为:(PbO )0.95 (SrO )0.05 (ZrO )0.5(TiO 2)0.51摩尔坯料的质量如表2-20,即1摩尔Pb 0.95Sr 0.05(ZrO 0.5Ti 0.5)O 3的质量为318.79g 。

表2-20 摩尔坯料质量(2)计算各主要原料所需的质量(%)PbO :212.05/318.79=66.52%SrO :5.18/318.79=1.62%ZrO 2:61.61/318.79=19.33%TiO 2:39.95/318.79=12.53%把PbO 、SrO 数量折算为Pb 3O 4及SrCO 3的数量:①由Pb 3O 4分解生成PbO 的百分比为: (%)67.9710063.68521.2233343=⨯⨯=O Pb PbO 即需要Pb 3O 4: (%)11.6810067.9752.66=⨯②由SrCO 3分解生成SrO 的百分比为: (%)18.7010063.14762.1033=⨯=SrCO SrO 即需要SrCO 3:(%)3.210018.7062.1=⨯③计算外加剂铅及改性剂的质量(%)在坯料烧结过程中氧化铅会挥发一部分,为弥补这个损失,配料时通常多加一些氧化铅,其质量约占总质量的0.5%~1.5%。

这里确定多加入Pb3O41.5%。

表2-2-21 按原料纯度计算的原料用量(%)外加改性剂的质量百分数在分子式中给出为:0.5%Cr2O3,0.3%Fe2O3。

④按原料纯度计算原料用量,见表2-21。

釉水比重计算公式

釉水比重计算公式在陶瓷生产中,经常需要对坯、釉浆料进行稀释,而该稀释操作,程序繁冗,工效低下。

笔者在长期的工作实践中,经潜心研究探索,推导出陶瓷坯、釉浆料稀释的经验公式,现予以推介。

本文提供的经验公式,是指对比重(即相对密度,以下均同)偏大的陶瓷坯、釉浆料,应用特定公式,计算得出给定加水量,经一次加水操作,即可按设定的目标,准确勾兑出符合比重要求的陶瓷坯、釉浆料。

其公式为:W=M×(d1-d2)×0.025注:W一坯、釉浆稀释所需加水量;M-原坯、釉浆料实际重量;d1—原坯、釉浆料100ml比重值;d2-设定的坯、釉浆料100ml目标比重值;0.025是按经验给出的稀释加水常数。

以上公式适用范围:稀释目标为比重≥126g/100mL的常规陶瓷坯、釉浆料。

举例说明:给定一份比重偏大的陶瓷釉浆,其质量为3500g,测得该釉浆比重为135g/100mL,现需要将该份釉浆的比重稀释到128g/100mL,请问对该份浆,需要加多少水量,才能达成目标比重为128g/100mL的浆料。

将上述对应参数代人该公式,则:3500g×(135-128)×0.025=612.50g以上计算结果显示,只需一次加水612.5g,即可将该份釉浆稀释到设定的目标比重128g/100mL。

上述陶瓷坯、釉浆料稀释公式的背景和意义:在陶瓷生产过程中,经常会遇到需要将浓浆料稀释成稀浆料的情况,此种情况在釉浆配制过程中尤为常见。

在没有科学方法指引的情况下,操作人员往往只能采用多次兑水,逐步迫近目标的办法来稀释浆料,其操作过程冗长低效,极具盲目性,且常常因加水过量浆料偏稀,而需要采取更繁琐的补救作业。

本文给出的这一经验公式,经对常规陶瓷坯、釉浆料反复实操验证,在该公式适用范围之内,都能做到有的放矢,屡试不爽。

且实施起来简便易行,快速高效,精准可靠。

需要说明的是,本经验公式只适用于常规的硅酸盐陶瓷坯、釉浆料,对于某些特殊坯、釉浆料(如金属氧化物加入量较大的色坯、色釉浆料以及结晶釉浆料),则不适宜应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

MgO 0.20 0.50 0.13 - MgO 0.20

K2O 4.16 16.00 - - K2O 4.16

灼减 - - 12.60 - 灼减 -

∑ 100.00 99.99 99.98 100.00 ∑ 100.00

26

余量 高岭土

16.64 52.40 25.14 27.26 27.26 0

3.由实际配料比计算实验式 3.由实际配料比计算实验式 某厂的坯料配方如下: 例 某厂的坯料配方如下: 石英 13%; 长石 22%; 宽城土 65%; 滑石 1% ; ; ; 各种原料的化学组分如下表所示: 各种原料的化学组分如下表所示:

SiO2 长 石 石 英

宽城土

Al2O3 19.42 0.72 30.00 1.19

四 、用三元系统法计算配方 三元系统法是先把坯料和所用原料中氧化物换算为 RO2-Al2O3-SiO2三元系统,然后用代数法或图解法计算, 三元系统,然后用代数法或图解法计算, 换算方法是: 换算方法是: 1.把化学组成中主要形成熔剂的氧化物 把化学组成中主要形成熔剂的氧化物CaO、MgO、 把化学组成中主要形成熔剂的氧化物 、 、 Na2O分别乘以1.68、2.35、1.5转换成相当K2O的含量。 O分别乘以 分别乘以1.68、2.35、1.5转换成相当 O的含量 转换成相当K 的含量。 2.把Fe2O3乘以 转化为相当 Al2O3的含量。 把 乘以0.9转化为相当 的含量。 三种原料配成瓷器坯料, 例:用A、B、C三种原料配成瓷器坯料,现已将其化学 、 、 三种原料配成瓷器坯料 组成转化为三元系统所要求的形式,如下表示,试用代 组成转化为三元系统所要求的形式,如下表示,试用代 数法求三种原料的配比 求三种原料的配比。 数法求三种原料的配比。

类别 瓷坯 钾长石 高岭土 石英 类别 瓷坯 钾长石

SiO2 69.04 64.00 47.00 100.00 SiO2 69.04

Al2O3 25.80 19.00 39.00 - Al2O3 25.80

Fe2O3 0.30 0.19 0.47 - Fe2O3 0.30

CaO 0.50 0.30 0.78 - CaO 0.50

类别 高岭土 苏州土 长 石 石英 SiO2 48.30 49.09 64.93 96.90 Al2O3 39.07 36.74 18.04 0.11 Fe2O3 0.15 0.40 0.12 0.12 CaO 0.05 0.11 0.38 3.02 MgO 0.02 0.20 0.21 - K2 O 0.18 0.52 14.45 - Na2O 0.03 0.11 1.54 - 灼减 12.09 12.81 0.33 -

SiO2 高岭土 粘土(Al 粘土 2l2O3 ·6SiO2) 石英(SiO2) 石英 48.30

Al2O3 39.07

K2 O 0.43

经计算可得原料的矿物组成

粘土矿物 高岭土 苏州土 长石 石英 96.78% 89.72% — — 长石矿物 1.96% 7.66% 100% 4.4% 石英矿物 1.26% 2.62% — 95.6%

滑 石

65.62 98.54 58.43 60.44

求该坯料的实验式 ⑴ 将各种原料的化学组成换算成不含灼减的化学组成 将各种原料的配料量,乘以各氧化物的百分数, ⑵ 将各种原料的配料量,乘以各氧化物的百分数,即可得到 各种氧化物的分质量

⑶ 将各种原料中共同氧化物的质量加在一起,得到坯料中 将各种原料中共同氧化物的质量加在一起, 各氧化物的总质量 ⑷ 下同一,1解法 下同一, 二、由实验式计算配方 例:某瓷坯的实验式要求如下,某地所产原料的种类及化 某瓷坯的实验式要求如下, 学组成见下表, 学组成见下表,试计算其配方

Fe2O3 0.71 0.27 0.31 0.14

CaO 0.20 0.37 0.47 3.10

MgO ---0.25 0.42 29.02

K2 O 8.97 ---0.48 ----

Na2O 4.87 ---0.12 ----

灼减 0.41 ---9.64 5.32

合计 100.18 100.15 99.98 99.21

计算各氧化物的摩尔数(百分比/分子量) ⑵ 计算各氧化物的摩尔数(百分比/分子量) SiO2: 67.09/60.06=1.116; Al2O3 :26.33/101.94=0.2583 67.09/60.06=1.116;

依此类推得: 依此类推得:

0.0054; CaO:0.0217; MgO: Fe2O3:0.0054; CaO:0.0217; MgO:0.0084 0.0230; K2O:0.0230; Na2O:0.0323

2.05

Na2O

1.89

灼减

5.54

合计

100.00

若坯料中的化学组分含有灼减, ⑴ 若坯料中的化学组分含有灼减,首先应将其换算成不含 灼减的化学组成 用各氧化物的摩尔质量去除该氧化物的质量百分数, ⑵ 用各氧化物的摩尔质量去除该氧化物的质量百分数,得 各氧化物的摩尔数 以中性氧化物R 的摩尔数为基准,令其和为1, ⑶ 以中性氧化物 2O3的摩尔数为基准,令其和为 ,计算各 氧化物的相对摩尔数, 氧化物的相对摩尔数,作为相应氧化物的系数 ⑷按照规定顺序排列出坯式

解:⑴先将该瓷坯的化学组成换算为不含灼减的化学组成 63.37/(100-5.54)=67.09; 24.87/(100SiO2:63.37/(100-5.54)=67.09; Al2O3 :24.87/(100-5.54)=26.33

依此类推得: 依此类推得:

0.8575; CaO:1.217; MgO: Fe2O3:0.8575; CaO:1.217; MgO:0.3388 2.17; K2O:2.17; Na2O:2.001

0.173 K2O 0.035 CaO 0.005 MgO

类别 钾长石 高岭土 石英 SiO2 64.00 47.00 100.00 Al2O3 19.00 39.00 -

·

0.992 Al2O3 0.008 Fe2O3

· 4.506 SiO2

MgO 0.50 0.13 - K2O 16.00 - - 灼减 - 12.60 - ∑ 99.99 99.98 100.00

SiO2: 1.116/ 0.2637 =4.232; Al2O3 :0.2583/ 0.2637 =0.9795 ;

依此类推得: 依此类推得:Fe2O3:0.0205; CaO:0.0823 ; MgO:0.0319 ; : :

K2O:0.0872; Na2O:0.1224 : ; : 按碱性、中性、 ⑷ 按碱性、中性、酸性氧化物的顺序排列出坯式 0.0872K2O 0.1224Na2O 0.0823CaO 0.0319MgO

试用以上四种原料计算出坯料中含粘土矿物63.08%、长石矿物 、 试用以上四种原料计算出坯料中含粘土矿物 28.62%、石英矿物 的配料量, 、石英矿物8.30%的配料量,已知坯料中粘土矿物一半 的配料量 由高岭土供给, 由高岭土供给,另一半由苏州土供给 1.将各种原料的化学组分换算成示性矿物组分,先将其简化 将各种原料的化学组分换算成示性矿物组分, 将各种原料的化学组分换算成示性矿物组分 如高岭土原料简化为 SiO2 48.30;Al2O3 39.07;K2O 0.43 ; ;

Fe2O3 0.19 0.47 -

CaO 0.30 0.78 -

1.首先将瓷坯的实验式换算为不含灼减的各氧化物化 1.首先将瓷坯的实验式换算为不含灼减的各氧化物化 学组成 分析瓷坯中某种氧化物应由哪种原料提供, 2. 分析瓷坯中某种氧化物应由哪种原料提供,再根 据这种氧化物在该种原料中的含量,计算其用量 据这种氧化物在该种原料中的含量, 3.当某种氧化物由两种或两种以上配料引入时, 3.当某种氧化物由两种或两种以上配料引入时,可根 当某种氧化物由两种或两种以上配料引入时 据需要的配合比例,逐项从坯料成分中扣除,其对应 据需要的配合比例,逐项从坯料成分中扣除, 的含量最终剩余量中若某氧化物仍较大时可选用纯原 料补足,若无剩余或剩余量甚微则计算结束。 料补足,若无剩余或剩余量甚微则计算结束。

·

0.9795Al2O3 0.0205Fe2O3

· 4.232SiO2

2.已知坯式,求化学组成 2.已知坯式, 已知坯式 将坯式中各氧化物的摩尔数, ⑴ 将坯式中各氧化物的摩尔数,乘以相应氧化物的摩尔 质量,得出各氧化物质量克数 质量, 由坯式中个氧化物质量总和为基准, ⑵ 由坯式中个氧化物质量总和为基准,求出各氧化物的 不含灼减的化学组成 若已知灼减, ⑶ 若已知灼减,则可再化为包含灼减的化学组成

4.94 20.86 20.86 0

0.05 0.25 0.25 0

0.08 0.42 0.42 0

0.13 0.07 0.07 0

4.16 0

53.49

余量 石英 余量 27.26

三、由示性矿物组成计算配方 将化学组成中的CaO、MgO、Na2O、K2O、Fe2O3、TiO2均 、 将化学组成中的 、 、 、 作为熔剂部分,即作为长石来计算( 作为熔剂部分,即作为长石来计算(R2O·Al2O3·6SiO2) 例:原料的化学成分如下表, 原料的化学成分如下表,

2.由于坯料中粘土矿物一半由高岭土供给 由于坯料中粘土矿物一半由高岭土供给 由于 高岭土用量(0.5×63.08)×100/96.78=32.59% 高岭土用量( × )

粘土用量( × 粘土用量(0.5×63.08)×100/89.72=35.15% ) 由32.59%高岭土引入的长石矿物:32.59×0.0196=0.64 高岭土引入的长石矿物: × 高岭土引入的长石矿物 石英矿物: 石英矿物:32.59×0.0126=0.41 × 苏州土引入的长石矿物: 由35.15%苏州土引入的长石矿物:35.15×0.0766=2.69 苏州土引入的长石矿物 × 石英矿物:35.15× 石英矿物:35.15×0.0262=0.92 高岭土和苏州土共引入的石英矿物: 高岭土和苏州土共引入的石英矿物:0.41+0.92=1.33 坯中需石英矿物8.30,故石英用量为: 坯中需石英矿物 ,故石英用量为: (8.30-1.33)×100/95.60=7.29% ) 石英引入的长石矿物: 由7.29%石英引入的长石矿物:7.29×0.044=0.32 石英引入的长石矿物 × 由高岭土、苏州土和石英共同引入的长石: 由高岭土、苏州土和石英共同引入的长石:0.64+2.69+0.32=3.65 故长石用量为: 故长石用量为:28.62%-3.65%=24.97%