神华煤直接液化项目

神华煤直接液化工艺及PU情况介绍-神华舒歌平

• 停留时间:0.37t/m3h Residence time: 0.37t/m3h • 油收率:37% Oil Yield Rate: 37%

煤直接液化工艺发展概况

Development of DCL Process

油收率 45% 44% 51% 58% 54% 58%

日本 日本

BCL NEDOL

50 150

煤直接液化工艺发展概况

Development of DCL Process

煤直接液化工艺发展经历了三个阶段的 革命性进步。

DCL Process has reached 3 milestones

主要特征表现在循环溶剂制备工艺上, 即固液分离工艺和溶剂加工技术。

煤炭直接液化工艺发展概况

Development of Direct Coal Liquefaction (DCL) Process

煤炭直接液化工艺 DCL Process

煤炭直接液化技术1913年德国人发明,二战期间,德 国的煤直接液化工厂生产能力达到年产423万吨成品油。 DCL technology was invented in 1913 in Germany, during World WarⅡ, the country’s DCL capacity reached 4.23 million ton oil per year 目标是破坏煤的有机结构,并进行加氢,使其成为液 体产物。虽然开发了多种不同种类的煤炭直接液化工 艺,但就基本化学反应而言,它们非常接近。 There are several DCL technologies, but the basic chemical reactions are similar that destroy the to Coal’s organic structure and then hydrogenation

一图读懂神华煤直接液化之工艺机理

一图读懂神华煤直接液化之工艺机理

煤化工知库 CTX

神华煤直接液化工程是世界上第一套大型煤直接液化示范装置,具有自主知识产权,包括煤粉制备、催化剂制备、煤直接液化、加氢稳定、加氢改质、煤制氢、轻烃回收、气体脱硫、硫磺回收、酚回收等。

煤直接液化工艺机理如下:

煤直接液化工艺机理图

煤直接液化是将预先制备的煤粉分散溶解在以稠环芳烃为主的循环供氢溶剂中,在高温高压和自主知识产权的新型“863”催化剂作用下发生热解和加氢裂化反应,使煤中大分子缩合芳香环桥键断裂并加氢为低分子的液化油烃,并经常、减压蒸馏所得液化粗油中,主要是含氧、氮杂原子及固体颗粒物高的富芳烃宽馏分的重质油,进入加氢稳定工序处理。

好东西不仅要收藏。

神华煤直接液化工艺及PU情况介绍-神华舒歌平

德国新IG工艺

Coal slurry: 40%

煤浆,40%浓度 R

Germany’s new IG Process

H S

溶剂,不含沥青

Solvent (non-bitumen)

减 压 闪 蒸

Flash Vaporization

残渣

Residue

• 操作条件:压力300bar,催化剂:赤泥

Operation condition: pressure 300bar Catalysts: Red Mud

分离单元 Separation unit

水

Water

液化油 Oil 残渣 Residue

煤炭直接液化工艺

煤炭直接液化是目前由煤生产液体产品 方法中最有效的路线。液体产率超过 70%(以无水无灰基煤计算),工艺的 总热效率通常在60-70%。

DCL is the most efficient way of Coal Liquefaction so far, through this way the Liquids yield rate over 70% (based on waterless and ashless coal) and the total thermal efficiency at 60-70%

神华煤直接液化工艺 及PDU情况介绍

Shenhua Direct Coal Liquefaction Process and PDU Introduction 舒歌平 Shu Geping 神华煤制油研究中心有限公司

Shenhua Coal Liquefaction R&D Co., Ltd

2007.6

• 停留时间:0.5t/m3h Residence time: 0.5t/m3h • 油收率:50% Oil Yield Rate: 50% • 由于溶剂中没有了沥青,处理能力增加,压力降低, 油收率增加 The pressure decreased, capacity increased and Oil Yield Rate increased, as the solvent without bitumen

神华煤直接液化工艺技术特点和优势

神华煤直接液化工艺技术特点和优势神华煤直接液化示范工程采用的煤直接液化工艺技术是在充分消化吸收国外现有煤直接液化工艺的基础上,利用先进工程技术,经过工艺开发创新,依靠自身技术力量,形成了具有自主知识产权的神华煤直接液化工艺神华煤直接液化工艺技术特点1) 采用超细水合氧化铁(FeOOH)作为液化催化剂。

以Fe 2 + 为原料,以部分液化原料煤为载体,制成的超细水合氧化铁,粒径小、催化活性高。

2) 过程溶剂采用催化预加氢的供氢溶剂。

煤液化过程溶剂采用催化预加氢,可以制备45% ~50%流动性好的高浓度油煤浆;较强供氢性能的过程溶剂防止煤浆在预热器加热过程中结焦,供氢溶剂还可以提高煤液化过程的转化率和油收率。

3)强制循环悬浮床反应器。

该类型反应器使得煤液化反应器轴向温度分布均匀,反应温度控制容易;由于强制循环悬浮床反应器气体滞留系数低,反应器液相利用率高;煤液化物料在反应器中有较高的液速,可以有效阻止煤中矿物质和外加催化剂4)减压蒸馏固液分离。

减压蒸馏是一种成熟有效的脱除沥青和固体的分离方法,减压蒸馏的馏出物中几乎不含沥青,是循环溶剂的催化加氢的合格原料,减压蒸馏的残渣含固体50%左右。

5) 循环溶剂和煤液化初级产品采用强制循环悬浮床加氢。

悬浮床反应器较灵活地催化,延长了稳定加氢的操作周期,避免了固定床反应由于催化剂积炭压差增大的风险;经稳定加氢的煤液化初级产品性质稳定,便于加工;与固定床相比,悬浮床操作性更加稳定、操作周期更长、原料适应性更广。

神华示范装置运行结果表明,神华煤直接液化工艺技术先进,是唯一经过工业化规模和长周期运行验证的煤直接液化工艺。

神华煤直接液化工艺技术优势1)单系列处理量大。

由于采用高效煤液化催化剂、全部供氢性循环溶剂以及强制循环的悬浮床反应器,神华煤直接液化工艺单系列处理液化煤量为6000 t/d。

国外大部分煤直接液化采用鼓泡床反应器的煤直接液化工艺,单系列最大处理液化煤量为每天2500 ~3000 t。

神华煤直接液化项目减压炉结焦分析

ห้องสมุดไป่ตู้减压炉炉管

一

3 7 9 . 8 4 7 3 6 7 . 3 9 5

4 2 3 . 4 1 0 4 3 1 . 9 7 8

常 底 泵 出 口流 量

6 8 4

3 1 3

2 结焦原因及其对策

2 . 1 结焦 原因 减 压 炉 炉 管 内物 料 呈气 液 固三 相 共 存 加 热 的 特 性 ,极 易 造成 含 固物 料 在 炉 管 内堵 塞 结焦 。造 成 减压 塔炉 管结焦 的主 要原 因 :

0 . 8 4 2 O . 8 1 2

4 1 5 . 5 3 5 3 9 5 . 7 7 0

4 0 4 . 9 1 4 3 9 5 . 1 1 0

减压炉炉管

一

壁温

壁温

℃ ℃

℃ ℃ ℃ ℃ ℃ ℃ t / h

3 9 5 . 6 1 0 3 6 6 . 5 8 3

6 0 一 ● 腐蚀防护

一

石 2 油 和 化 工 设 备

0 1 3 年第 1 6 卷

表3 常压塔降压操作前后数据

项目

塔 顶 压 力

单位

M P a

原设计值

0 . 8

原实际值

流速

单位

℃ t / h

m / s

M P a

高 负荷

3 3 3 4 6 1

1 . 5 7 6 1

0 . 0 5 2

低 负荷

3 1 O 1 7 5

0 . 5 9 8 3

0 . 0 3 0

减压 炉 炉 管 差 压

M P a

M P a M P a

从表1 可 以看 出 :装置 最低 负 荷 时的入 口流 量 比最高 负荷 降低 了2 8 6 t / h ;各 炉 管 的压 差 也相 应 降 低 了0 . 0 3 MP a 左 右 ;流 速 下 降 了0 . 9 8 m/ s ,仅 为最 高 负 荷 的3 7 . 9 6 %。 为避 免炉 管局 部 结焦 ,不 得不 降低减底 进料 温度 。 ( 2 )含 固物 料进 入 炉管 前后 压差 较 大 ,容 易

中国神华煤直接液化工艺的工艺流程

中国神华煤直接液化工艺的工艺流程下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!中国神华煤直接液化工艺是一种先进的煤炭转化技术,可以将煤炭转化为优质的液体燃料。

提高直螺纹钢筋套筒连接一次性合格率

序 号

姓名

性别 年龄 组内职务

组内分工

职称

文化程度

1 马跃军 男

38

组长

小组活动组 织管理

助理工程师

大学专科

2 薛颖悟 男

31

副组长

技术指导

工程师

大学本科

3 王春华 男

26

技术主管

现场施工全 面管理

助理工程师

大学本科

4 左媛媛 女 5 常仁存 男 6 靳红超 男 7 王静 女 8 陈学斌 男 9 马钢强 男 10 郭振东 男

目录

一、工程概况 二、小组概况 三、选题理由 四、现状调查 五、设定目标 六、原因分析 七、要因确认 八、制定对策 九、对策实施 十、效果检查 十一、巩固措施 十二、遗留问题及今后打算

一、工程概况

神华煤直接液化项目位于内蒙古自治区.鄂尔多斯市.马家塔 镇。该项目为现今世界上最大也是首套煤直接液化项目,国家重 点工程。经过多年筹备,国务院于2001年3月批准了项目建议书, 2002年8月批准了可行性研究报告。2004年8月国务院主管部门批 准项目开工建设。

四、现状调查

调查一: 中心化验楼及环保监测站、联合车间办公楼、全厂浴室等三 个单元建筑物为先期工程,下面为该三个单元刚开始3天内 4个 施工班组每连接100个接头,一次性合格率的二次跟踪调查结 果:

合格率(%)

图表1直螺纹钢筋套筒连接一次性合格率调查

100

98

86

87 90

93

100 87

90

80

60

40

20

一组 二组 三组 四组

0

第一次检查

制图人:王春华

第二次检查

日 期:2006-6-10

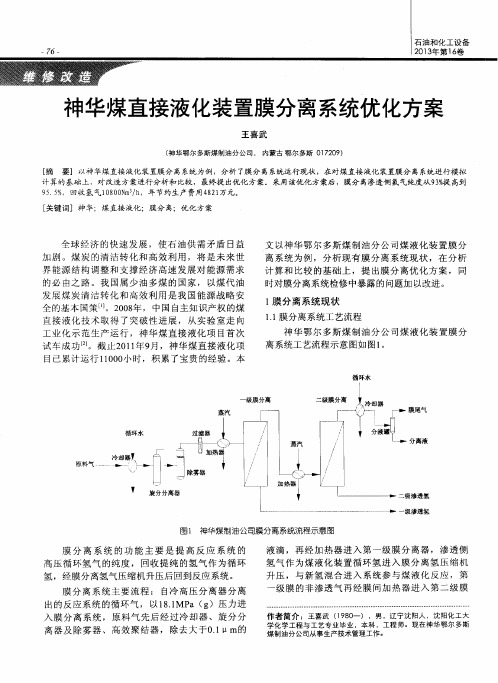

神华煤直接液化装置膜分离系统优化方案

设 计值 ( 1 1 0 % ) 运 行 值

8 6 . 2 5

6. 8 5

运 行 值

9 3 . 01

2. 93 8

运 行 值

8 3 . 9 8

7. 9 4

运 行 值

5 1 . 8 l

23 .3 4

8 3 . 9 5

7 .6 6

C 2

C3 I Ca

液 滴 ,再 经 加 热 器进 入 第 一 级 膜 分 离 器 ,渗 透 侧 氢 气 作 为煤 液 化 装 置循 环 氢 进 入 膜 分 离氢 压缩 机 升 压 , 与新 氢 混 合 进 入 系 统参 与 煤 液 化 反 应 ,第 级 膜 的 非渗 透 气 再 经膜 间加 热 器 进 入 第 二级 膜

一 7 7 一

分 离器 进行 分 离 ,二级 膜 渗 透气 送 去 脱硫 装 置 进行 脱硫 处 理 ,二级 非 渗透 气 进 入尾 气 冷却 器 冷却 后 送 入 轻 烃 回收装 置 回收 利用 。 1 . 2膜 分离 系统 设计 及运 行 数据

表1 膜分离优化 前设计 数据 与运 行数 据对比

7 6

石 油和 化 工设 备 2 0 ] 3 年第 1 6 卷

神华煤直接液化装置膜分离系统优化方案

王喜武

( 神 华 鄂 尔 多斯 煤 制油 分 公司 , 内蒙 古 鄂 尔 多 斯 O1 7 2 0 9)

[ 摘 要] 以神华煤直接 液化 装置膜分 离系统为例 ,分析 了膜分 离系统运行现状 ,在对煤直接 液化装置膜分 离系统进行模拟 计算 的基础上 ,对改造方案进行 分析 和比较 ,最终提 出优化方案。采用该优化 方案后 ,膜分 离渗透侧氢气纯度A & 9 3 % 提 高到 9 5 . 5 % ,回收氢气1 0 8 O O N m / h ,年节约生产 费用4 8 2 1 万元。 [ 关键词]神华;煤 直接 液化 ;膜分 离;优化方案

神华煤直接液化工艺简介

神华煤直接液化工艺简介根据煤直接液化过程中溶剂的作用机理,即溶解煤并分散热解产生的自由基,和及时提供活性氢使自由基稳定,防止发生聚合反应,就要求循环溶剂具有对重质芳香物的溶解性好,同时又有能够释放出氢的化合物。

显然,合适的循环溶剂只能是含有较多稠环芳香烃并经部分加氢的物料。

一般认为,供氢溶剂中提供的氢的反应活性比气态氢要高许多,在高压催化加氢体系中,气相氢是通过与溶剂反应后再转移至煤的。

所以,对循环溶剂的加氢深度要适宜,才能保证溶剂中氢的反应活性高,数量多。

在神华煤直接液化工艺中,将常压蒸馏塔全部馏出物和减压蒸馏塔的全部馏出物进入T-Star装置,按供氢溶剂要求的深度加氢后提供供氢溶剂。

煤浆制备采用全部供氢溶剂配制。

神华煤直接液化工艺采用全部加氢溶剂后,煤浆浓度为45%时,粘度为90厘泊(60℃),煤浆浓度为48%时,粘度为240厘泊(60℃)。

采用减压蒸馏,并通过对其馏份油进行适宜深度的加氢后,作为循环溶剂是保证循环溶剂质量的可靠方法。

因为减压蒸馏分离出的重油含有大量的稠环芳烃,只含极少量的沥青和固体物,通过控制加氢深度来部分饱和稠环芳烃,是其即有溶解分散能力,又有供氢性能。

并且以此溶剂可以配制高浓度的油煤浆,而油煤浆的粘度却适中。

同时,由于溶剂性能的提高,液化条件可以大大缓和,煤在反应器的停留时间可以大大减少,反应器利用率可以提高。

煤液化反应中,除了含有液化生成油外,还含有大量的固体残渣(包括灰和未转化的煤与催化剂)以及沥青类。

因此,对煤液化反应生成物的固液分离,是构成煤液化工艺的一个重要部分。

众所周知,已有的煤液化固液分离方案包括:减压蒸馏、过滤分离和溶剂萃取等。

考虑到技术可靠性、设备的适用性和对分离出的固、液要求指标,以及这些技术在现有工业上的使用效果和成熟程度。

神华煤液化项目选择减压蒸馏技术来分离固液,原因是:1)该技术在炼油化工领域大量使用并且十分成熟;2)采用该技术所获得的油收率并不低。

为了国家的能源安全——写在神华集团百万吨级煤直接液化关键技术及示范项目通过鉴定之际

座 座 大 山 ,如 今他 们 正 以如 虹 的

气 势 向着 更高 的 目标 进 发 。

高路 入云景色新

如果 说 煤 直 接 液 化 工 程 是 化 工 行 业 的珠 穆 朗玛 峰 ,那 么神 华 就 是 那 敢 于攀 登 最 高峰 的登 山者 。

容辞 的责任。经过刻苦研发, 神华煤 制油人集成创新了降膜式多效蒸发 等多项环保技术 , 实现污水全部回收 利用,气体达标排放 ,液化残渣、气 化和锅炉灰渣全部综合利用。 尤为值 得一提的是, 探索研究了二氧化碳捕 集和封存 ( C )关键技术 ,并实施 C S

斯煤直接液化工程现场视察。在工 程建设期间, 吴邦国委员长、 温家宝 总理等国家领导人 陆续到工程现场

视 察 。给 了神 华 煤 直 接 液 化 工程 建

在神 华的科技攻关过程 中 ,主要有 四个技术 “ 瓶颈” “ , 一是如何在缓和 的条件下, 提高转化效率;二是如何

防止矿物质的沉 积和煤浆的结焦 ; 三是如何减缓设备 的磨损 ,延长操

伟大的事业 , 神华人倾尽全力。 在这 次鉴定会上 ,神华集 团总经理张玉

卓 动情 地说 :“ 十 年 的研 究 开发 和 在

成和运行方面进行全面的技术革新 。 针对 “ 煤直接液化核心工艺放 大、 超大型设备制造和安装、 首套工 业化示范装置 的安全稳定长周期运

行 ” 大世界 性技 术难题 , 三 神华集 团 在 工 程化 过 程 中 ,开 发 了 防止 反 应

严峻 的现实迫使神华人忧国家 之忧 ,急国家之急 ,经过反复论证、

申报 , 04 , 20 年 国家发 改委批 复 了煤

直接 液化项 目第一条 生产线开工 。

从 此 ,鄂 尔 多斯 大 漠 边 上 多 了一 群

神华煤直接液化项目

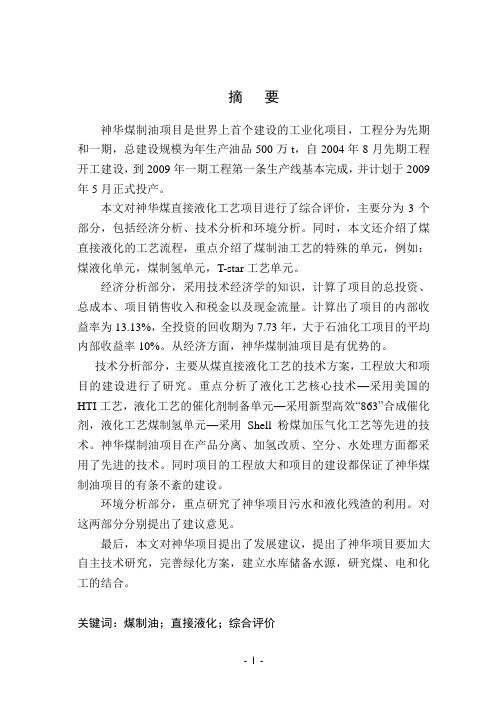

摘要神华煤制油项目是世界上首个建设的工业化项目,工程分为先期和一期,总建设规模为年生产油品500万t,自2004年8月先期工程开工建设,到2009年一期工程第一条生产线基本完成,并计划于2009年5月正式投产。

本文对神华煤直接液化工艺项目进行了综合评价,主要分为3个部分,包括经济分析、技术分析和环境分析。

同时,本文还介绍了煤直接液化的工艺流程,重点介绍了煤制油工艺的特殊的单元,例如:煤液化单元,煤制氢单元,T-star工艺单元。

经济分析部分,采用技术经济学的知识,计算了项目的总投资、总成本、项目销售收入和税金以及现金流量。

计算出了项目的内部收益率为13.13%,全投资的回收期为7.73年,大于石油化工项目的平均内部收益率10%。

从经济方面,神华煤制油项目是有优势的。

技术分析部分,主要从煤直接液化工艺的技术方案,工程放大和项目的建设进行了研究。

重点分析了液化工艺核心技术—采用美国的HTI工艺,液化工艺的催化剂制备单元—采用新型高效“863”合成催化剂,液化工艺煤制氢单元—采用Shell粉煤加压气化工艺等先进的技术。

神华煤制油项目在产品分离、加氢改质、空分、水处理方面都采用了先进的技术。

同时项目的工程放大和项目的建设都保证了神华煤制油项目的有条不紊的建设。

环境分析部分,重点研究了神华项目污水和液化残渣的利用。

对这两部分分别提出了建议意见。

最后,本文对神华项目提出了发展建议,提出了神华项目要加大自主技术研究,完善绿化方案,建立水库储备水源,研究煤、电和化工的结合。

关键词:煤制油;直接液化;综合评价AbstractShenhua coal to oil was the first industrialization project on construction in the world, which was divided into two stages,including the early one and the first one.the gross of project is five million tons/year in petroleum product. The early stage started to be constructed since August, 2004, the first stage will be finshed in 2009, and plan to put into production in may.The comprehensive evaluation of the project in direct liquefaction process on shenhua coal was studied in this paper, which mainly was divided into three parts, including the economic analysis, technical analysis and environmental analysis. At the same time, this paper also introduced the process flow in coal liquefaction, major introduced special unit of coal to oil, for example: coal liquefaction unit, hydrogen unit, T-star process unit.Economic analysis, using knowledge of technical economics, the project total investment, total cost, project sales income and tax and cash flow were calculated,then the internal rate of return and investment recoupment period of project were 13.13% and 7.73 years respectively.The internal rate of return was more than the one for petrochemical industry which was 10%. From the economic aspect, the project was profitable.Technical analysis, mainly studied from coal direct liquefaction technical scheme, engineering enlargement and project construction. The core technology liquefaction process - HTI process employing the America technology, catalyst preparation process - using new efficient "863" synthesis catalyst, coal liquefaction process for hydrogen production unit by adding pressurized gasification - employing Shell advanced pressurized gasification technology were emphatically analyzed. Shenhua coal to oil project in product separation unit, hydrogenation modification uint,airseparation unitand water treatment were adopted advanced technology. Meanwhile the engineering and construction of the project also guaranteed the system of shenhua coal to oil on construction orderly.Environmental analysis, mainly studied sewage and liquefaction residues in the project. The Suggestions were put forward for this project.Finally, this paper gave the advices for shenhua program, consisting of strengthening technology study, establishing reservoir, completing green program and studying electricity, water, chemical combination.Key Words:coal to oil; direct liquefaction; comprehensive evaluation目录摘要 (I)Abstract (II)目录 ........................................................................................................ I V 第1章前言 . (1)第2章文献综述 (3)2.1煤直接液化技术概论 (3)2.1.1煤直接液化的基本原理 (3)2.1.2煤直接液化工艺介绍 (3)2.1.3煤直接液化技术的发展 (5)2.1.4煤炭直接液化典型工艺 (6)2.2国外煤液化项目发展情况 (9)2.2.1美国、澳大利亚、印度、新西兰、和菲律宾的情况 (9)2.3神华项目简介 (12)2.3.1项目背景介绍 (12)2.3.2神华煤直接项目介绍 (13)2.3.3项目进展 (14)2.3.4 神华集团发展煤直接液化的优势 (16)2.4小结 (17)第3章神华煤直接液化工艺流程 (18)3.1总加工流程 (18)3.1.1先期总加工流程简介 (18)3.1.2一期总加工流程简介 (20)3.2煤直接液化工艺特点 (22)3.2.1采用悬浮床反应器,处理能力大,效率高 (22)3.2.2催化剂制备单元 (24)3.2.2采用T-star工艺对液化粗油进行精制 (24)3.2.3加氢改质单元 (25)3.2.4重整抽提单元 (26)3.2.5异构化单元 (26)3.2.6煤制氢单元 (27)3.2.7空分装置 (28)3.2.8自备电站 (28)3.2.9水处理装置 (29)3.3小结 (29)第4章煤直接液化工艺经济分析 (30)4.1投资估算与资金筹措 (30)4.1.1建设投资与流动资金估算 (30)4.1.2资金筹措及用使用计划 (33)4.1.3总投资 (34)4.2总成本费用估算 (34)4.2.1炼油总成本的构成 (34)4.2.2生产成本 (35)4.2.3管理费用 (38)4.2.4财务费用 (38)4.2.5销售费用费用 (38)4.2.6合计 (39)4.3销售收入与税金计算 (39)4.3.1销售收入 (39)4.3.2流转税及附加计算 (40)4.4现金流量计算 (42)4.4.1计算依据 (42)4.4.2相关指标计算及其结果 (42)4.5其它指标计算 (43)4.6各种经济指标汇总 (44)4.6小结 (45)第5章煤直接液化技术研究 (46)5.1神华采用的技术方案 (46)5.1.1最核心工艺的选择 (47)5.1.2煤直接用煤的洗选 (49)5.1.3煤直接液化反应器的制造 (50)5.1.4煤直接液化催化剂 (51)5.1.5煤直接液化制氢单元 (52)5.1.6煤直接液化空分装置 (52)5.1.7煤直接液化自备电站 (52)5.1.7煤直接液化控制系统 (53)5.1.8煤直接液化固液分离系统 (53)5.1.9煤直接液化固液供氢溶剂 (53)5.1.10煤直接液化T-star工艺 (53)5.2神华项目工程放大研究 (54)5.3神华项目建设研究 (54)5.4小结 (55)第6章煤直接液化环境分析 (56)6.1神华煤直接液化污水回用 (56)6.1.1神东矿区污水回用分析 (56)6.1.2神华项目供水、污水回用方案 (57)6.1.3分析结论 (58)6.2煤直接液化残渣利用 (58)6.2.1干馏焦化 (59)6.2.2燃烧发电 (59)6.2.3气化 (60)6.2.4分析结果 (60)第7章神华煤直接液化项目发展建议 (61)7.1项目的发展前景 (61)7.1.1国家政策 (61)7.1.2我国的能源结构 (61)7.1.3神华集团的实力 (62)7.2项目的发展建议 (62)7.2.1优化技术方案,掌握核心技术 (62)7.2.2建立完善的绿化方案 (63)7.2.3建立水库储备水量 (63)7.2.4 研究项目煤、电和化工的结合 (63)第8章结论与建议 (65)参考文献 (67)附图 (72)附表 (73)第1章前言能源和环境是当今我国面临的两大严峻问题,如何在保护环境的条件下,合理高效的使用能源是大家共同关心的话题。

神华宁夏煤业集团公司400万吨年煤炭间接液化示范项目简介(2014年10月11日 报自治区党办)

神华宁夏煤业集团公司400万吨/年煤炭间接液化示范项目简介神华宁夏煤业集团公司2014年10月11日一、煤制油项目概况神华宁煤集团400万吨/年煤炭间接液化示范项目(以下简称煤制油项目)是国家“十二五”期间重点建设的煤炭深加工示范项目,也是宁夏回族自治区“十二五”期间重点建设工程,是神华宁夏煤业集团实现产业结构调整、转型升级的重大项目。

项目位于宁东能源化工基地煤化工园区A区,总占地面积815.23公顷,其中厂区占地面积334.4公顷。

项目以煤为原料,年转化煤炭2036万吨,年用水2478万立方米。

项目建设规模为年产油品405万吨,其中柴油274万吨、石脑油98万吨、液化气34万吨;副产硫磺20万吨、混醇7.5万吨、硫酸铵10.7万吨。

项目建设内容包括工艺生产装置以及配套的公用、辅助和厂外工程。

项目建设两条200万吨生产线,工艺生产装置具体包括,12套10.15万标立方米/小时空分装置、28台干煤粉加压气化炉(24开4备)、6套一氧化碳变换装置、4套低温甲醇洗装置、3套硫回收装置、8套费托合成装置、1套油品加工装置和1套尾气处理装置。

配套的公用、辅助和厂外工程主要包括,锅炉及发电机组,原料、产品和灰渣储运设施,火炬、消防,蒸发塘及设备组装等。

项目概算总投资550亿元,项目已全面开工建设,计划2016年10月投料试车,2017年10月转入商业化运营。

二、煤制油项目特点煤制油项目具有规模大、投资高、工艺复杂、技术创新点多的特点。

——规模大。

项目工艺设备近1.1万台,其中静设备约6000台,动设备约5000台(套),超限设备370台,大型和超大型机组60台(套);仪表设备约15万台,电气设备2.7万台,阀门21万台;项目预计总桩基3.3万余根,混凝土浇筑158万立方,钢结构30万吨;地上下管道2940公里,电气、仪表电缆敷设2.1万公里;超限设备均需要现场制造,最大吊装2300~2400吨;高峰期施工人员估计达3万人,其工程量在任何一个化工项目都极为少见。

神华煤直接液化示范项目的进展及发展方向

神华煤直接液化示范项目的进展及发展方向李小强;刘永;秦光书【摘要】简述了神华煤直接液化技术的工艺流程、特点及技术优势,介绍了神华煤直接液化示范项目的最新发展情况、取得的主要成果,并将石脑油、汽油、柴油主要产品具备的特性与国标进行了对比.针对如何进一步提高该项目整体经济效益,提出了在稳定煤质、提高溶剂供氢性、残渣综合利用、高附加值产品开发和设备国产化等方面,今后要研究的重点和方向.【期刊名称】《煤化工》【年(卷),期】2015(043)004【总页数】5页(P12-15,37)【关键词】煤直接液化;催化剂;油收率;溶剂油;设备国产化【作者】李小强;刘永;秦光书【作者单位】中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯017209;中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯017209;中国神华煤制油化工有限公司鄂尔多斯煤制油分公司,内蒙古鄂尔多斯017209【正文语种】中文【中图分类】TQ529.120世纪初,德国最早开始发展煤直接液化技术,并于30年代实现了工业化,二战结束后,煤直接液化技术的开发一度中止。

20世纪70~90年代,受石油危机的影响,开发现代煤直接液化技术再次受到重视,先后有美国的SRC-Ⅱ、H-Coal 工艺、德国的IGOR+工艺、日本的NEDOL等典型工艺相继问世,但均未实现工业化。

21世纪初,神华集团结合自身产业发展的需要,在国家“863”高科技发展计划的支持下,通过技术创新和技术集成,完成了神华煤直接液化工艺技术的开发,并在多个国家获得专利授权。

通过神华鄂尔多斯煤制油分公司的工业运转验证,神华煤直接液化工艺安全可靠、技术先进、经济效益显著,达到世界先进水平[1-2]。

神华煤直接液化项目先期工程是世界首套百万吨级工业化示范项目,采用具有完全自主知识产权的技术和煤直接液化“863”高效催化剂。

该项目于2005年4月在内蒙古鄂尔多斯市马家塔打桩建设,2008年12月30日一次性打通全流程,产出合格产品,可处理干煤粉6 000 t/d,成品油产量为100万t/a,主要产品有液化气、石脑油、汽油和柴油,副产品有液化残渣、粗酚等。

神华鄂尔多斯百万吨煤制油项目

■神华鄂尔多斯108万吨/年煤制油项目国家重大能源战略工程项目,百万吨级煤直接液化关键技术及示范项目【1】项目进展回顾1997年神华集团与美国合作完成了项目的(预)可行性研究,从技术上和经济上进行了建设大规模煤液化装置的论证和讨论;2001年3月项目建议书获国务院批准;2002年8月可行性研究报告获国务院批准;2004年8月国家发改委批准项目一期工程开工建设;2005年1月上海煤液化中试装置(PDU)投煤试运行,获得试用试验油品,工艺流程全面打通;2005年4月项目核心装置开始建设;2005年10月上海煤液化中试装置(PDU)优化改造后再次投煤开工,试验装置运转稳定,各项控制参数正常;经化验数据分析,装置蒸馏油收率达到54%—56%,转化率为90%—91%,神华煤直接液化工艺技术的可行性和可靠性在试验中得到验证;2007年底建成2008年12月31日经过一年试车,打通全流程,产出合格油品和化工产品;后续几年:工艺优化和改造,实现了装置的安全稳定较长周期运行。

项目操作弹性、生产符合、开工率、油收率、能源转化效率均达到设计值。

2010年5月项目平均日产量达2000—2800吨;2010全年最长连续运转2071小时,共运行5000小时,生产油品45万吨;2011年上半年项目生产油品46.7万吨,实现利税8亿元;2011年7月百万吨级煤直接液化关键技术及示范,国家重大能源战略工程项目通过专家鉴定;2011全年全年开车运行6744小时,年产油量79万吨,总利润为10.05亿元人民币,净利润达到4.06亿元人民币;2012全年全年开车运行7248小时,年产油86.5万吨,总利润为18.6亿元人民币,净利润为5.8亿元人民币;2013全年全年开车运行7556小时,首次超过设计值7440小时。

共生产油品86.6万吨、聚烯烃产品54.5万吨、精甲醇127.9万吨、型煤9.4万吨,实现营业收入148亿元。

【2】工艺流程介绍神华直接液化工艺流程图流程说明项目工艺流程主要包括煤炭洗选单元,制氢工艺单元,催化剂制备单元,煤液化反应单元,加氢改质单元等。

神华煤直接液化反应器的制造

20 0 6年下 半 年 制 造 完 毕 , 成 功 地 吊起 , 立 在 神 并 矗 华集 团煤 制 油公 司 ( 以下简 称 “ 神华 ” 的 内蒙古 马家 )

塔工地 上 。这 两 台设 备 是 当今 世 界 上 最 长 、 重 的 最

加 氢 反应器 , 文对 其设 计 和制 造作 概括 介 绍 。 本

它们 是 当今 世界 上 最大 、 重 的加 氢 反 应 器 , 设 计 、 造 、 验 、 输 等 过 程 中克 服 了许 多难 题 。 最 在 制 检 运

该 项 目的成 功 , 志着 我 国压 力 容器 技 术水平 又 上 了一个 新 台 阶。 标

关键词 : Βιβλιοθήκη 化 反 应 器 ; 计 ; 造 ; 验 ; 输 煤 设 制 检 运

一

重 制造 的 神 华 集 团两 台煤 直 接 液 化 反 应 器 已 于

气进 行 气化 , 成 的合成 气 ( O+H ) 制 C 2 经一 定 温 度 和 压 力并 通过 定 向催 化而 合成 为液 体燃 料 。 目前只有

间接 液 化技 术在 南非 Ssl 现 了大 型工 业 化 生产 。 ao 实 直接 液化 技术 仍 处 在 小试 和 中试 阶段 , 尚未 实现 工

压 试验 压 力 ( )3 .3M a 卧 :2 2 P 。 而一 般加 氢裂 化 反 应 器 设 计 温 度 为 4 0 o 设 5 C,

部 设有 抽 出杯 、 降管 和分 配盘 等构 件 。 下

中 图 分 类 号 :Q 5 . T 0 15 文 献标 识 码 : A 文章 编 号 :0 1 8 720 )0 0 7 5 10 —4 3 (07 1 —0 2 —0

Fa rc to f Hy r g na i n Re c e n S e hu b ia i n o d O e tO a t r i h n a Die t Co lLi u f c i n a t r c a q ia to Pl n

煤直接液化项目污水处理零排放工艺中蒸发技术的应用

水技术政策大纲》 , 首先提 出了发展外排废水 回用和 “ 零排放” 技术的要求 。2 0 0 7 年1 1 月, 国家新颁布的

《 国家 环境 保 护 “ 十一 五 ” 规 划》 , 更 明确要 求 在钢 铁 、 电力 、 化工 、 煤炭 等重 点 行业 , 推 广废 水循 环 利用 , 努 力 实现废 水少 排放 或零排 放 。 1 9 7 0 年, 美 国国家污染物排放清除法案 ( N P D E S ) , 首 先对废水 零排放 提出 了明确 的规定和要求 。 美 国电 力 研 究 中 E , ( E P R I ) , 更 进 一步 将工 厂废 水 零排 放 , 定

义为“ 电厂不向地面水域排放任何形式的水 ( 排出或 渗 出) , 所有离开 电厂的水 , 都是 以湿气 的形式或是 固化在 灰或 渣 中” 。基于 降膜式 种盐 法 的蒸 发零排 放

解决方案 , 首 先 在美 国被火 力发 电行业 所采 用 , 该 技

术 的应用 , 真正实现了工业废水的零排放。

工业 废水 的零 排 放解 决 方案 是项 系统 工程 。首

“ 潮涌现象” , 给环境与资源造成了巨大的压力 。 为进一步加强工业节水工作 ,缓解我 国水资源

的供 需 矛盾 , 遏 制水 环 境 恶化 的势 头 , 促进 工 业 经济 与水 资 源及 环境 的协 调发 展 , 2 0 0 5年颁 布 的《 中 目污水 处 理 以实现 “ 零” 排 放 为标 准 , 蒸发 技 术在 “ 零” 排放 工 艺 中发挥

着 重要 的作用 , 本 文介 绍 了污水处 理 引进 的 G E蒸 发器 的技术特 点 , 以及在 含盐污 水处理 工 艺 中的成

功 应用 。

关键 词 : 蒸发 技 术特 点 工 艺 成本核 算

神华煤直接液化项目

神华煤直接液化项目神华煤直接液化项目是集团公司的技术创新项目之一,旨在利用煤炭资源进行直接液化,开发出更为清洁、高效的燃料。

项目于2004年开始启动,至今已经完成了多个重要阶段,正在逐步向商业化方向推进。

作为我国最大的煤炭生产企业,神华集团一直致力于创新发展,以满足日益增长的能源需求。

煤直接液化技术不仅可提高煤炭利用率,降低环境污染,还能为石化、燃料等领域提供新兴的能源产品。

因此,该项目被列为国家“泰山计划”和“863计划”重点项目,得到了国家和企业的大力支持。

神华煤直接液化项目主要采用国内自主创新的干燥煤粉保温共热、间接液化技术。

该技术可在相对低温下完成煤粉转化成液体的过程,使得过程能耗降低、经济效益提高。

同时,该技术也具备一定的环保优势,能有效控制煤炭产生的二氧化碳等气态污染物的排放量。

项目自启动以来,已经相继建成了两个示范装置,进行了多次大规模实验和工程应用试验。

经试验表明,项目的核心技术已经具备了成熟的工业化应用前景。

目前,神华煤直接液化项目正进一步推进商业化建设。

以宝鸡煤业公司为主体的一期工程已经开始动工,总投资达到80亿元,计划建设年产20万吨直接煤液化催化剂、年产200万吨低硫含尘柴油和年产150万吨城市燃气等多个生产线。

二期工程也正在筹备之中,计划实现年产能100万吨。

未来,该项目的商业化运作将成为国内煤直接液化产业的标志性事件,具有重要的战略意义和经济价值。

神华煤直接液化项目的成功离不开企业的技术实力和不断的技术创新。

作为煤炭行业的龙头企业,神华集团将继续致力于技术创新,不断探索新的业务领域和应用模式,为推动中国能源产业的可持续发展作出更多的贡献。

神华煤液化项目建设进展顺利

( WO )a a s fneir n i n n ,et i n i n e t n tga o bly S T nl i o tr v ome t xe o e v o m n di ert na it. ys i oe r rr r a n i i

Ke wo ds Co h mia nd sr ;De eo me tS r tg ;S OT An y i y r : a c e c i ut l l y v l p n ta e y W a ss l

Z HAO L n fn i-e g,AN Jn — e igw n

( colfm ngm n,C i nvrt mnn n cn l y( ei a ps ,ei 00 3 C i ) Sh o o a a e et hn u i syo ii a dt h o g B i gcm u) B in 10 8 , n a ei f g e o j n jg h a

3 1 集 团煤 化 工产 业发展 战 略定 位 .

深度加工 , 高产品附加 值 , 提 增强可持续发展 能力 ,

最 终形 成有 机 化工 , 成 材 料 和精 细 化 工 相 结合 的 合

煤 化 工规划 区 。

参 考文献 :

集 团煤 化工 产业 发展 定位 是 以现 代煤 化 工为 支 撑, 以煤 化 工项 目为 支柱 , 形成 煤 化工 与精 细 化工 互

Ab t ac :ti e e s r ma d t a n n rup c r o a in A r ci e tae i n g me tt h o lc mi s r t I s n c sa y de n h tmi i g g o o p r t p a tc s sr t gc ma a e n o t e c a he - o c n u ty frt e p r o e o to g a d g e t s .Th ril l a o tt e t e r fmo e sr tg c ma a e l a i d sr o h u p s fsr n n r ane s e a tce wil d p h h o o d m ta e i n g - y me ti we t r n n se n. De e o me sr tg f r v lp nt ta e y o mi i g r u c r o a in n n g o p o rto A wi b c nsiu e b t e p l e o t t d y h wa o h l t y fte