钣金加工公差表格模板

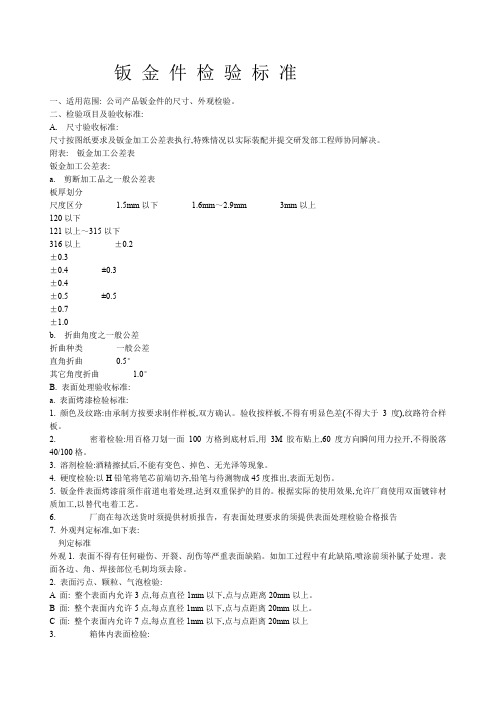

钣金件检验标准

钣金件检验标准一、适用范围: 公司产品钣金件的尺寸、外观检验。

二、检验项目及验收标准:A. 尺寸验收标准:尺寸按图纸要求及钣金加工公差表执行,特殊情况以实际装配并提交研发部工程师协同解决。

附表: 钣金加工公差表钣金加工公差表:a. 剪断加工品之一般公差表板厚划分尺度区分 1.5mm以下 1.6mm~2.9mm 3mm以上120以下121以上~315以下316以上±0.2±0.3±0.4 ±0.3±0.4±0.5 ±0.5±0.7±1.0b. 折曲角度之一般公差折曲种类一般公差直角折曲0.5°其它角度折曲 1.0°B. 表面处理验收标准:a. 表面烤漆检验标准:1. 颜色及纹路:由承制方按要求制作样板,双方确认。

验收按样板,不得有明显色差(不得大于3度),纹路符合样板。

2. 密着检验:用百格刀划一面100方格到底材后,用3M胶布贴上,60度方向瞬间用力拉开,不得脱落40/100格。

3. 溶剂检验:酒精擦拭后,不能有变色、掉色、无光泽等现象。

4. 硬度检验:以H铅笔将笔芯前端切齐,铅笔与待测物成45度推出,表面无划伤。

5. 钣金件表面烤漆前须作前道电着处理,达到双重保护的目的。

根据实际的使用效果,允许厂商使用双面镀锌材质加工,以替代电着工艺。

6. 厂商在每次送货时须提供材质报告,有表面处理要求的须提供表面处理检验合格报告7. 外观判定标准,如下表:判定标准外观1. 表面不得有任何碰伤、开裂、刮伤等严重表面缺陷。

如加工过程中有此缺陷,喷涂前须补腻子处理。

表面各边、角、焊接部位毛刺均须去除。

2. 表面污点、颗粒、气泡检验:A 面: 整个表面内允许3点,每点直径1mm以下,点与点距离20mm以上。

B 面: 整个表面内允许5点,每点直径1mm以下,点与点距离20mm以上。

C 面: 整个表面内允许7点,每点直径1mm以下,点与点距离20mm以上3. 箱体内表面检验:各面允许8点气泡或污点, 每点直径1mm以下,点与点距离20mm以上。

钣金件通用公差精度的标准

钣金件通用公差精度标准1 目的采用统一规范的未注公差标准,规范钣金件设计、生产、验收标准,保证钣金加工件精度要求。

(1)能有效简化制图,节省设计时间,高效地进行信息交换。

(2)突出图样上注出公差的尺寸,方便生产制造。

(3)简化检验要求,有助于质量管理。

最终能达到高质量、高效率生产。

2 适用范围从标准颁布之日起试运行,适用于颁布以后新设计钣金件(以前设计的钣金件,还按照原标准进行制造及验收)。

从设计出图、生产制造到产品验收的整个阶段,按照本标准运行。

3 职责3.1技术中心技术中心按照该标准进行设计,标准参考见附录一。

对功能上无特殊要求的要素采用一般公差,在图样上可不注出其公差,只须在技术要求或技术文件中说明参照本标准。

图样上尺寸未注公差的一般公差的公差等级,需考虑通常的车间精度。

(1)对任一单一尺寸,当功能上允许的公差等于或大于一般公差时,采用一般公差,既不需标注其公差。

(2)当要素的功能允许比一般公差大的公差,在制造上比一般公差更为经济时,其相应的极限偏差数值要在尺寸后注出。

(3)由于功能上的需要,某要素要求采用比一般公差小的公差值,应在尺寸后注出其相应的极限偏差数值。

3.2 制造中心(主指钣金件供应商)制造中心按照该标准进行生产,标准参考见附录一。

设计图样中标注公差项,依照标注的偏差数值进行生产。

而对于设计图样中未注公差项,应依照规范的标准偏差数值进行生产。

如果供应不能加工出设计标注的精度要求时,应与主设计人员沟通协商解决。

3.3 品质管理部品质管理部按照该标准进行验收,标准参考见附录一。

品质管理部严格按照未注公差的标准进行钣金件的验收工作。

对于超出一般公差的工件,如未达到损害其功能时及影响外观时,请与主设计人员联系,以判定是否可让步接收(但并不能说明以后都可降低标准)。

若工件的功能受到损害时请供应商返工或报废。

4 制定本标准依据参考国际标准:ISO 2768, 国家标准:GB/T 1184-1996、GB/T 1804-2000。

钣金件加工检验通用标准

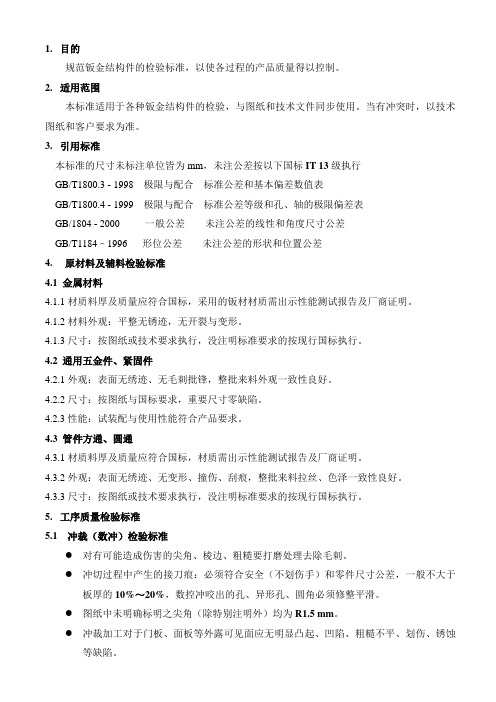

1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件的检验,与图纸和技术文件同步使用。

当有冲突时,以技术图纸和客户要求为准。

3.引用标准本标准的尺寸未标注单位皆为mm,未注公差按以下国标IT 13级执行GB/T1800.3 - 1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 - 1999 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804 - 2000 一般公差未注公差的线性和角度尺寸公差GB/T1184–1996 形位公差未注公差的形状和位置公差4.原材料及辅料检验标准4.1 金属材料4.1.1材质料厚及质量应符合国标,采用的钣材材质需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹,无开裂与变形。

4.1.3尺寸:按图纸或技术要求执行,没注明标准要求的按现行国标执行。

4.2 通用五金件、紧固件4.2.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.2.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.2.3性能:试装配与使用性能符合产品要求。

4.3 管件方通、圆通4.3.1材质料厚及质量应符合国标,材质需出示性能测试报告及厂商证明。

4.3.2外观:表面无绣迹、无变形、撞伤、刮痕,整批来料拉丝、色泽一致性良好。

4.3.3尺寸:按图纸或技术要求执行,没注明标准要求的按现行国标执行。

5.工序质量检验标准5.1 冲裁(数冲)检验标准●对有可能造成伤害的尖角、棱边、粗糙要打磨处理去除毛刺。

●冲切过程中产生的接刀痕:必须符合安全(不划伤手)和零件尺寸公差,一般不大于板厚的10%~20%,数控冲咬出的孔、异形孔、圆角必须修整平滑。

●图纸中未明确标明之尖角(除特别注明外)均为R1.5 mm。

●冲裁加工对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

●毛刺:冲裁后毛刺高L ≤5% t(t为板厚)。

钣金件尺寸公差选用指南

.目录1目的 (3)2适用范围 (3)3引用标准 (3)4定义 (3)4.1基本尺寸 (3)4.2实际尺寸 (3)4.3尺寸公差 (3)4.4尺寸偏差 (3)4.5平冲压件 (3)4.6成形冲压件 (3)4.7钣金件 (3)5公差等级、符号、代号、及数值 (4)5.1平冲压件、非折弯钣金件公差等级及数值 (4)5.2成形冲压钣金件公差等级及数值 (5)6钣金件尺寸极限偏差 (5)6.1孔(内形)尺寸的极限偏差 (5)6.2轴(外形)尺寸的极限偏差 (6)6.3长度、高度尺寸的极限偏差 (6)7钣金件公差等级的选用 (6)7.1平冲压件、非折弯钣金件公差等级推荐 (6)7.2成形冲压件公差等级推荐 (7)钣金件尺寸公差选用指南1目的为了规范公司钣金件的尺寸公差标准,参照GB/T13914-2002冲压件尺寸公差,结合公司产品结构特点加以修正,制定本指南,以适应公司产品钣金件高精度的需要。

本指南规定了钣金件尺寸公差等级、符号、代号、公差数值、尺寸极限偏差、公差等级的选用。

2适用范围本指南适用于公司产品的钣金件尺寸公差,焊接组件、铆接组件等钣金件可参照执行。

供相关机械工程师、工艺工程师、物料工程师、检验人员等参考。

3引用标准GB1800.1-1997 极限与配合GB/T13914-2002冲压件尺寸公差4定义4.1基本尺寸设计给定的尺寸。

(GB1800.1)4.2实际尺寸通过测量所得的尺寸。

(GB1800.1)4.3尺寸公差允许尺寸的变动量。

(GB1800.1)4.4尺寸偏差某一尺寸减去基本尺寸所得的代数差。

(GB1800.1)4.5平冲压件经数控冲床平面冲裁工序加工而成的零件,包括普通冲床开模冲压非弯曲、非拉深成形的零件。

4.6成形冲压件经数控折弯、数控冲床落料后再数控折弯件、普通冲床开模拉深及其它成形方法加工而成的冲压零件。

4.7钣金件本文所指钣金件包括:数控冲床冲压件、数控冲床落料后再数控折弯件、普通冲床开模冲压件、剪板机落料及其它加工方式成形的钣金件、点焊、氩弧焊组焊件、拉铆组件等其它方式加工而成的金属零件或组件。

机械加工及钣金加工的普通尺寸公差、普通几何公差

(5)平面度对于长方形是把长方的边的长度作为标准,对于圆形是把直径作为标准。

2.5 关于关联形体的普通几何公差

对于彼此关联的形体,没有显示单个几何公差,表 4 为所有关联形体的普通几何公差。

公差的种类 a)平行度 b)直角度(6)

c)对称度(7) d)同轴度(8) e)圆周偏差(9) f)位置度,轮廓度

m(中级)

K

·公差要求比较严格的钣金加工

·公差要求比较不严格的机械加工

c(粗级)

L

·标准的钣金加工

·公差要求极其不严格的机械加工 ·公差要求比较不严格的钣金加工

v(极粗级)

2.2 钣金加工图的公差指示方法 下图为钣金加工图的一般要求事项栏的指示例子。

a ) 加工标准钣金的场合

一般要求事项栏会指示 普通尺寸公差“C 级”和普通几何公差“L 级”。

0.2

0.4

超过 100--300 以下

0.2

0.4

0.8

超过 300--1000 以下

0.3

0.6

1.2

超过 1000--3000 以下

0.4

0.8

1.6

b)圆度

真圆度的普通公差跟直径尺寸公差值相等,但是不可以超过半径方向 的圆周偏差公差值。

c)圆柱度,全跳动

没有规定

注(4)真直度以相关的线的长度为标准。

但是,如果部分地方有精度要求,图中会指示单个公差。

1

b) 对于公差要求比较严格的钣金加工、有弯曲加工场合 一般要求事项栏会指示普通尺寸公差“M 级”和普通几何公差“L 级”。

但是,如果部分部位没有精度要求,会指示单个不严格的公差。 c) 对于公差要求比较严格的钣金加工,没有折弯加工的场合

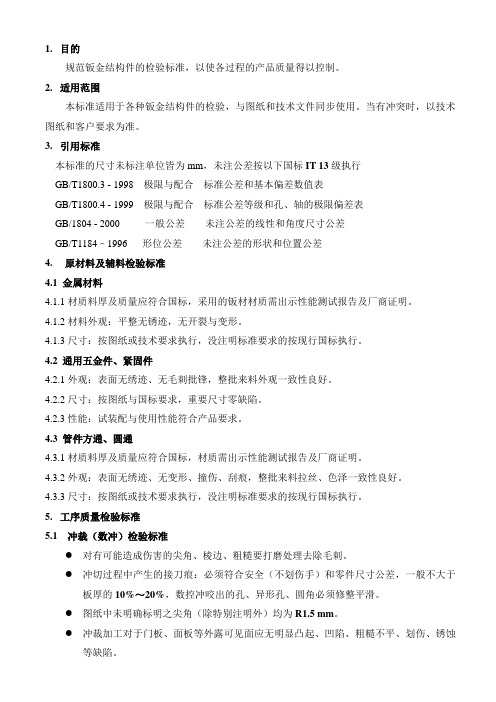

钣金件加工检验通用标准

1.目的规范钣金结构件的检验标准,以使各过程的产品质量得以控制。

2.适用范围本标准适用于各种钣金结构件的检验,与图纸和技术文件同步使用。

当有冲突时,以技术图纸和客户要求为准。

3.引用标准本标准的尺寸未标注单位皆为mm,未注公差按以下国标IT 13级执行GB/T1800.3 - 1998 极限与配合标准公差和基本偏差数值表GB/T1800.4 - 1999 极限与配合标准公差等级和孔、轴的极限偏差表GB/1804 - 2000 一般公差未注公差的线性和角度尺寸公差GB/T1184–1996 形位公差未注公差的形状和位置公差4.原材料及辅料检验标准4.1 金属材料4.1.1材质料厚及质量应符合国标,采用的钣材材质需出示性能测试报告及厂商证明。

4.1.2材料外观:平整无锈迹,无开裂与变形。

4.1.3尺寸:按图纸或技术要求执行,没注明标准要求的按现行国标执行。

4.2 通用五金件、紧固件4.2.1外观:表面无绣迹、无毛刺批锋,整批来料外观一致性良好。

4.2.2尺寸:按图纸与国标要求,重要尺寸零缺陷。

4.2.3性能:试装配与使用性能符合产品要求。

4.3 管件方通、圆通4.3.1材质料厚及质量应符合国标,材质需出示性能测试报告及厂商证明。

4.3.2外观:表面无绣迹、无变形、撞伤、刮痕,整批来料拉丝、色泽一致性良好。

4.3.3尺寸:按图纸或技术要求执行,没注明标准要求的按现行国标执行。

5.工序质量检验标准5.1 冲裁(数冲)检验标准●对有可能造成伤害的尖角、棱边、粗糙要打磨处理去除毛刺。

●冲切过程中产生的接刀痕:必须符合安全(不划伤手)和零件尺寸公差,一般不大于板厚的10%~20%,数控冲咬出的孔、异形孔、圆角必须修整平滑。

●图纸中未明确标明之尖角(除特别注明外)均为R1.5 mm。

●冲裁加工对于门板、面板等外露可见面应无明显凸起、凹陷、粗糙不平、划伤、锈蚀等缺陷。

●毛刺:冲裁后毛刺高L ≤5% t(t为板厚)。

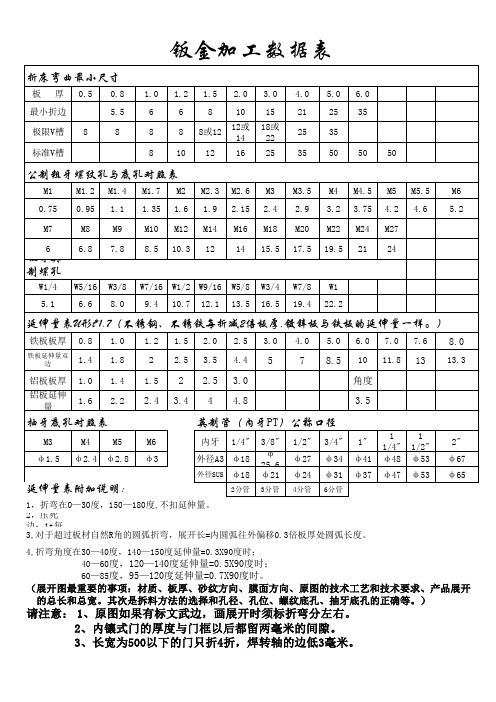

钣金加工数据表(包括开孔尺寸、折弯扣料、公制英制管等)

钣金加工数据表

1,折弯在0—30度,150—180度,不扣延伸量。

2,压死边:1t每折扣0.5,2t每折扣0.8,3t每折扣1.2

3,对于超过板材自然R角的圆弧折弯,展开长=内圆弧往外偏移0.3倍板厚处圆弧长度。

4,折弯角度在30—40度,140—150度延伸量=0.3X90度时;

40—60度,120—140度延伸量=0.5X90度时;

60—85度,95—120度延伸量=0.7X90度时。

(展开图最重要的事项:材质、板厚、砂纹方向、膜面方向、原图的技术工艺和技术要求、产品展开 的总长和总宽。

其次是拆料方法的选择和孔径、孔位、螺纹底孔、抽牙底孔的正确等。

)

请注意:1、原图如果有标文武边,画展开时须标折弯分左右。

2、内镶式门的厚度与门框以后都留两毫米的间隙。

3、长宽为500以下的门只折4折,焊转轴的边低3毫米。

双边。

钣金公差

Basic size step 6 or less Over Over Over Over 6 to 30 to 120 to 30 incl. 120 incl. 400 incl. Grades Grade A Ú0.05 Ú0.1 Ú0.15 Ú0.2 Ú0.3 Ú0.5 Grade B Ú0.1 Ú0.2 Ú0.3 Ú0.5 Ú0.8 Ú1.2 Grade C Ú0.3 Ú0.5 Ú0.8 Ú1.2 Ú2 Ú3 Over Over Over Over Unit:mm

JIS B 0410

-1991

Unit:mm 6< t¯12 Grade A Grade B Ú1.5 Ú2 Ú2.5 Ú3 Ú4 Unit:mm Board thickness t) ( 1.6< t¯3 Grades 3< t¯6 Grade A 0.5 0.8 1.5 2 3 Grade B 0.8 1.5 2 3 5 Unit:mm Board thickness t) ( 3< t¯6 Grades 6< t¯12 Grade A Grade B 1.5 2 3 6 10 6< t¯12 Grade A Grade B 1.5 2 3 4 6

TECHNICAL DATA

Excerpt from JIS B 0408/0410(1991)

GENERAL DIMENSIONAL TOLERANCE

1. General dimensional tolerance of cutting

Degree

TECHNICAL DATA

Excerpt from JIS B 0405/0419(1991)

钣金加工记录表

钣金加工记录表项目信息

加工信息

总结

备注

[备注]

以上为钣金加工记录表,记录了指定日期下的钣金加工项目信

息和加工情况。

通过该记录表可以清晰地了解加工过程中每道工序

的具体情况,包括操作人员、加工时间、合格数量和不合格数量等。

请注意,本记录表仅用于钣金加工项目的记录和统计,不涉及

其他法律事务。

如果需要进一步了解加工过程中的法律问题,请咨

询专业律师意见。

该记录表需要按照实际情况进行填写,确保信息的真实性和准

确性。

钣金件公差技术要求

DKBA 华为技术有限公司内部技术规范Technical Specification of HuaweiTechnologies Co., LtdDKBA0.400.0174 REV.A钣金件公差技术要求Technical Specification of SheetmetalTolerance2011年08月30日发布 2011年09月01日实施Released on Aug 30, 2011 Implemented on Sep 01, 2011华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明Revision declaration 本规范拟制与解释部门:华为技术有限公司整机工程部本规范的相关系列规范或文件:相关国际规范或文件一致性:替代或作废的其它规范或文件:相关规范或文件的相互关系:目录1.钣金件公差等级代号及数值 (5)2.公差等级表的应用 (9)2.1.公差等级选用要求 (9)2.2.公差在图纸中的标注 (9)3.其它说明 (9)4.参考文献 (9)表目录表1.钣金公差数值表 (5)图目录未找到目录项。

钣金件公差技术要求Technical Specification of范围:本规范规定了钣金结构件的尺寸公差等级代号及公差数值。

本规范适用于钣金结构件。

非金属材料冲裁件、成型件可参照执行。

本规范只是对公差精度等级及其数值的定义,不是对结构公差设计的具体指导,结构公差设计指导请参考《结构公差设计指南》。

简介:结构件尺寸公差是结构件的重要属性,本规范规定了钣金结构件的尺寸公差等级代号及公差数值,以及如何选用这些公差数值。

不同的加工方式所能达到的精度等级也有说明。

关键词:钣金、尺寸、公差引用文件:下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

五金钣金件检验规范(含表格)

五金钣金件检验规范(ISO9001-2015)1.0目的规范、掌握钣金的检验标准和检验方法。

2.0适用范围:所使用的五金材质的检验。

3.0检验仪器:菲林尺、游标卡尺、塞规、色卡、3M胶纸、酒精(97度)、1KG砝码。

4.0 基本定义5.0 不良缺陷定义5.1、不良缺陷5.1.1 毛边:由于机械冲压或切割后未处理好,导致加工件边缘或分型面处所产生的金属毛刺。

5.1.2 划伤:由于在加工或包装、运输过程中防护不当导致产品表面出现的划痕、削伤。

5.1.3 裁切不齐:由于产品在加工过程中定位或设备固定不当,导致产品边缘切割不齐。

5.1.4 变形:因加工设备调校不当或材料因內应力而造成的产品平面形变。

5.1.5 氧化生锈:因产品加工后未进行相应防锈处理或处理措施不当,而导致产品表面出现锈斑。

5.1.6 尺寸偏差:因加工设备的精度不够,导致产品尺寸偏差超过设计允许水平。

5.1.7“R角”过大/小:产品因折弯或冲压设备精度不够,导致折弯处弧度过大/小。

5.1.8 表面凹痕:由于材料热处理不好或材料生锈,其内部杂质导致金属表面形成的凹痕。

5.1.9 倒圆角不够:产品裁切边缘因切割或冲压原因产生的锐边未处理成圆弧状,易导致割手。

5.1.10 异色点:在产品表面出現颜色异于周围颜色的点。

5.1.11 破裂:因机加工损伤而造成产品的裂纹或细小开裂。

5.1.12 麻点:喷涂件表面上有附著的细小颗粒。

5.1.13 堆漆:喷涂件表面出现局部的油漆堆积现象。

5.1.14 阴影:喷涂件表面出现的颜色比周围暗的区域。

5.1.15 露底:喷涂件出现局部的油漆过薄而露出底材颜色的现象。

5.1.16 鱼眼:由于溶剂挥发速度不对而在喷涂件表面出现凹痕或小坑。

5.1.17 飞油:超出了规定的喷涂区域。

5.1.18 剥落:产品表面出现涂层脱落的现象。

5.1.19 色差:产品表面顏色与标准样品颜色有差异。

5.1.20 手印:产品表面出现的手指印。

钣金件尺寸公差及形位公差

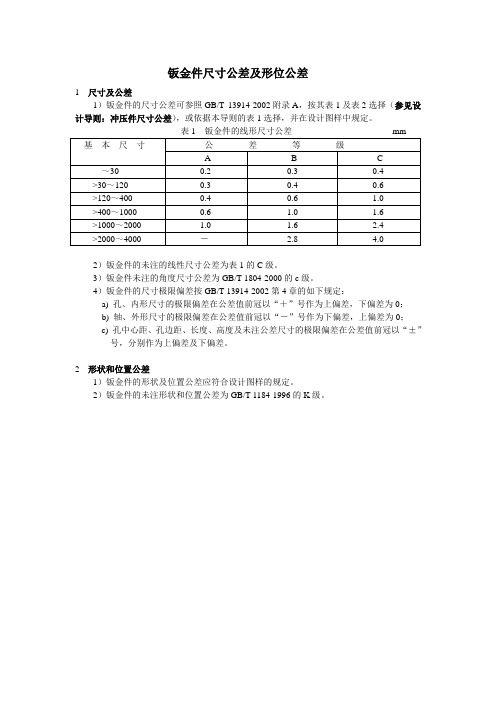

钣金件尺寸公差及形位公差

1 尺寸及公差

1)钣金件的尺寸公差可参照GB/T 13914-2002附录A,按其表1及表2选择(参见设计导则:冲压件尺寸公差),或依据本导则的表1选择,并在设计图样中规定。

2)钣金件的未注的线性尺寸公差为表1的C级。

3)钣金件未注的角度尺寸公差为GB/T 1804-2000的c级。

4)钣金件的尺寸极限偏差按GB/T 13914-2002第4章的如下规定:

a) 孔、内形尺寸的极限偏差在公差值前冠以“+”号作为上偏差,下偏差为0;

b) 轴、外形尺寸的极限偏差在公差值前冠以“-”号作为下偏差,上偏差为0;

c) 孔中心距、孔边距、长度、高度及未注公差尺寸的极限偏差在公差值前冠以“±”

号,分别作为上偏差及下偏差。

2 形状和位置公差

1)钣金件的形状及位置公差应符合设计图样的规定。

2)钣金件的未注形状和位置公差为GB/T 1184-1996的K级。

DKBAA金件公差技要求

DKBA华为技术有限公司内部技术规范Technical Specification of Huawei Technologies Co., LtdDKBA0.400.0174 REV.A钣金件公差技术要求Technical Specification of Sheetmetal Tolerance2011年08月30日发布 2011年09月01日实施Released on Aug 30, 2011 Implemented on Sep 01,2011华为技术有限公司Huawei Technologies Co., Ltd.版权所有侵权必究All rights reserved修订声明 Revision declaration 本规范拟制与解释部门:华为技术有限公司整机工程部本规范的相关系列规范或文件:相关国际规范或文件一致性:替代或作废的其它规范或文件:相关规范或文件的相互关系:目录1.钣金件公差等级代号及数值 (7)2.公差等级表的应用 (19)2.1. 公差等级选用要求 (19)2.2. 公差在图纸中的标注 (19)3.其它说明 (20)4.参考文献 (20)表目录表1.钣金公差数值表 (7)图目录未找到目录项。

钣金件公差技术要求Technical Specification of范围:本规范规定了钣金结构件的尺寸公差等级代号及公差数值。

本规范适用于钣金结构件。

非金属材料冲裁件、成型件可参照执行。

本规范只是对公差精度等级及其数值的定义,不是对结构公差设计的具体指导,结构公差设计指导请参考《结构公差设计指南》。

简介:结构件尺寸公差是结构件的重要属性,本规范规定了钣金结构件的尺寸公差等级代号及公差数值,以及如何选用这些公差数值。

不同的加工方式所能达到的精度等级也有说明。

关键词:钣金、尺寸、公差引用文件:下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。