《轿车车门设计及侧碰分析》综述讲解

轿车门内饰板总成侧碰设计优化

有侧 面安 全气囊 和气帘 的车辆 , 如果在碰撞 过程 中 , 气囊和气 帘 能 正 常展 开 即可 加 分 。本 文 涉 及 到 的 门内饰板 总成配备 的安全气 囊 不是 标配 零 件 , 因此 分析侧碰 要 求 按 照没 有 侧 碰安 全 气 囊 配 置进 行 分 析 。通 过 C A E分 析 和实 际试 验来 论 述 门 内饰板 总 成侧碰 区域结构设 计如何满 足侧碰要求 。

接向消费者公 布, 因 而 国 内 主机 厂 对 C — N C A P的

评分结果十分重视 , 并将 C — N C A P评 价 要 求 作 为

零 件 的设计 要求 。 在 汽 车侧 面 碰 撞 中 , 门 内饰 板 总 成 零 件 是 与 乘 员身 体发 生 碰 撞 接 触 的直 接 零 件 , 其 碰 撞 刚度

e f f e c t o f a b s o r b i n g e n e r g y ,a n d f u l l y me e t t h e r e q u i r e me n t s o f p a s s e n g e r s p r o t e c t i o n .F i n a l l y ,t h e d o o r

【 A b s t r a c t 】 T h e s t r u c t u r e a n a l y s i s o f d o o r t r i m c r a s h a r e a i s i n t r o d u c e d b y u s i n g U G s o f t w a r e

析, 达 到设定 目标后 , 在 产 品阶段 以实 际 试验 结 果

汽车侧面碰撞车门可靠性优化设计

汽车侧面碰撞车门可靠性优化设计作者:王鑫来源:《时代汽车》 2018年第6期现如今为了便于出行提高生活舒适度,家用轿车已经成为必需品。

很多家庭拥有不止一辆轿车,部分家庭甚至更多,这种出行方式在方便人们出行的同时,也积极的推动了国家汽车工业行业的发展,与此同时人们也应该关注到轿车数量的增长所带来的不良后果:道路堵塞增多、交通事故增长以及发动机燃烧废气排放造成的环境污染等,这些不良后果与我国倡导的节能减排规划以及打造友好型环境相违背。

其中,交通事故频发,给我们生活带来了恐慌。

根据交通部门的有关数据显示,侧面碰撞是引发交通事故的主要原因之一,所以,为了降低汽车给人们带来便利的同时所带来的的负面影响,我们需要不断对汽车的各个部位进行优化和升级。

1我国当前汽车侧面碰撞问题的现状方便、安全是我们对汽车的两个最基本要求。

相关部门发布的数据资料显示,轿车侧面撞击是出现次数最高的交通事故之一,在我国全部撞击类交通事故中,侧面撞击以32%的比率远远高于其它类交通事故;在交通事故所造成的伤亡事故里面,侧面撞击也是导致乘客伤亡最严重的事件,高达30%。

于是,全球各国陆续颁布了对应的条款,中国在2006年开始施行国家强制法规《汽车侧面碰撞的乘员保护》,这项标准依照欧洲的ECER95规范实施‘”。

侧面撞击是导致交通事故的主要因素之一,为了降低轿车发展带来的不良后果,更好地满足人们对安全、节能环保的需求,我们需要不断地对汽车进行改造和升级优化。

2汽车车门可靠性优化的方式车门是汽车车身中一个相对独立却又十分重要的零部件,对车辆本身以及乘车人员的安全性具有十分重要的作用。

当汽车发生侧面的碰撞事故时,车门能最大程度地较少对车身以及乘车人员造成的伤害,具有保护乘客生命安全的重要作用。

因此,在保证车门的碰撞安全性和结构性能的条件下,选择合适的材料、应用合理的优化结构是提高汽车车门碰撞安全性、可靠性的重要方法。

如今我国研究汽车车门碰撞可靠性、安全性主要是根据车门静态挤压、扭转刚度、静态刚度载荷等方面进行研发考虑。

汽车侧面碰撞法规的研究与分析

行业综述汽车侧面碰撞法规的研究与分析何建勇1顾国微2龙玉全11.东风柳州汽车有限公司,广西柳州,5450052.中汽研汽车检验中心(常州)有限公司,江苏常州,213161摘要:汽车侧面碰撞侧向撞击的安全法规是改善车辆碰撞安全性的关键,致力于提升车辆在侧向撞击情况下的耐撞性,从而降低潜在的人员伤亡风险。

从我国首个侧撞规范的颁布开始,追溯至当前更为严格的2018版C-NCAP 规程的实施,深入分析了车辆侧撞安全测试标准的发展趋势和实施情况。

持续提升的趋势为车身侧面结构的吸能和传力设计带来了新的挑战,对车辆侧撞安全性能的提升产生了深远而积极的影响。

该研究旨在为理解侧撞安全法规的演进和对车辆结构的设计提供全面的视角,以期为未来车辆安全性能的提升提供有益的参考和指导。

关键词:碰撞;安全;标准法规;标准体系中图分类号:U467收稿日期:2023-11-22DOI:10 19999/j cnki 1004-0226 2024 02 0011国内外法规研究1.1国外法规目前,美国与欧洲两大地区都已针对车辆侧向碰撞制定了详尽的规范。

在这方面,美国联邦汽车安全标准214(FMVSS214)明确了车辆应遵循的侧向碰撞测试标准,而欧洲则在1991年通过ECE 的《侧面碰撞草案》,并于1995年通过ECER95的正式标准,为该地区的汽车行业奠定了安全基石。

1996年,美国全国公路交通安全局(NHTSA )首次颁布了相关法规,依照FMVSS214的规定对车辆进行了全面的侧向碰撞测试。

从2004年开始,中国启动了有关汽车侧面碰撞乘员保护的国家强制性标准的制定工作。

自2006年7月1日起,这一标准对新型车型进行全面执行,对于在生产中的车型,执行延迟至标准发布后的36个月。

为了进一步评估车辆碰撞安全性,各国纷纷引入新型汽车碰撞安全评估标准,如国家汽车评估计划(NCAP )。

NCAP 是由国家、保险公司、消费者组织和汽车俱乐部等联合倡议的,其评估标准中的碰撞速度通常高于法定要求,更加强调在极端碰撞条件下对车内乘员的损伤评估。

汽车侧面碰撞试验方法的分析

汽车侧面碰撞试验方法的分析摘要:对交通事故的分析表明,大约40%的事故是车辆侧面碰撞,30%至40%的事故造成死亡或重伤。

因此,在20世纪80年代初,汽车工业发达国家开始了汽车侧向碰撞的实验研究,并开始制定相应的法规。

二十世纪八十年代末,我国也开始研究汽车被动安全问题。

在碰撞数据采集和处理方面积累了一些经验,对真实车辆的模拟碰撞试验和正面碰撞进行了实验研究。

然而,汽车侧向碰撞试验的研究还处于起步阶段。

关键词:侧面碰撞;试验设计;结构改进引言为了提高侧向碰撞中乘员的防护水平,可以对侧向结构和约束进行研究。

近年来,国内外许多学者在仿真分析的基础上对侧向碰撞结构的设计进行了改进,取得了良好的实际效果。

正交试验设计是研究多因素、多层次问题的主要设计方法。

基于正交特性的综合测试中选择一些具有代表性的测试点,是一种高效、快速、经济的测试设计方法。

侧向碰撞的安全设计涉及到许多结构因素,试验设计适合使用。

1原车结构碰撞性能分析从碰撞试验和仿真分析可以看出,该轿车侧面结构各部分刚度匹配基本合理,但部分传递路径存在缺陷,主要有以下几点。

(1)B柱中间部位变形过大车门B柱变形中间部位没有出现明显的弯曲,但向内的变形依然过大,这对假人胸部保护效果有不利影响。

(2)车顶横梁和B柱连接部位变形较大车顶横梁是侧面碰撞能量传递的主要路径之一,目前碰撞过程中车顶横梁在与B柱连接部位出现明显的弯曲变形:(3)车辆门槛部位变形较早较大在侧撞过程中,车辆门槛部位强度偏弱,较早出现了较大变形.未能有效吸收和传递碰撞能量。

2整车模型的建立整车模型的建立以白车身CAD三维数模为基础,加上发动机、悬架、车轮和座椅模型,按一定标准划分网格后,组成用于侧面碰撞的整车模型。

(1)整车模型有1663个部件,1002619个节点,990847个单元。

整车模型的最小单元尺寸为5mm,以控制整个计算过程中的最小时间步长。

每个单元的边长、翘曲度和扭曲度都控制在合理范围内。

轿车车门侧面碰撞有限元分析

轿车车门侧面碰撞有限元分析高伟,邓召文,熊剑(湖北汽车工业学院汽车工程系,湖北十堰442002)摘要:汽车侧面碰撞法规对车门强度有明确的要求,车门作为车身的主要部件之一对汽车的侧面碰撞安全性有着重要的影响。

本文以非线性有限元理论为基础,在Hypermesh中建立了某轿车车门有限元模型,参考侧面碰撞法规对车门进行侧面碰撞模拟分析。

并对车门结构进行改进,探讨了相应的轿车侧面碰撞安全性改进措施,通过对研究方案的对比分析,在一定程度上改善了车门的抗侧碰性能。

关键词:轿车车门;侧面碰撞;有限元方法;抗侧碰性能Finite Element Simulation for Taurus Car Door Side CrashGao Wei, Deng Zhao-wen, Xiong Jian(Department of Automobile Engineering, HuBei Institute of Automotive Technology, Shiyan HuBei 442002)Abstract:Strength of side doors is specified in the side impact regulation. as the main part of car body, the car door has important effect on side impact safety. This paper based on nonlinear finite element theory, The finite element model of door was built with Hypermesh software. According to side crash regulation, the side crash worthiness of car door structure was analyzed. Improvement of car door structure was conducted and relevant measures for improving side crashworthiness were discussed. Improvement measures simulation results show that car side crashworthinessis improved.Key Words: car door; side impact; finite element method; crashworthiness汽车的碰撞形式有正面碰撞、侧面碰撞、追尾碰撞、角度碰撞及翻滚等,据有关资料统计表明,国外交通事故死亡人数中,因正面碰撞而导致死亡的接近70%,因侧面碰撞而导致死亡的接近30%[1],并且乘员也大多是侧面碰撞事故中受伤或死亡。

浅谈汽车侧碰安全性车身结构设计

浅谈汽车侧碰安全性车身结构设计随着汽车工业的飞速发展,全球汽车保有量不断上升。

在越来越多的普通人群享受到了汽车带来的方便与快捷的同时,日益严峻的能源危机和全球气候变暖问题使得汽车轻量化成为了汽车行业炙手可热的话题。

有关研究数据表明:整车质量降低10%,燃油消耗可降低6%~8%,排放量降低5%~6%。

降低汽车整备质量不仅可以降低汽车的油耗、减少有害物质的排放,而且在一定程度上可以带来车辆操控稳定性和碰撞安全性的提升,因此轻量化设计已成为汽车产品研发流程中不可或缺的环节之一。

汽车轻量化首先应保持汽车原有的性能不受影响,汽车侧碰安全性是汽车轻量化面临的主要问题之一。

对于汽车而言,乘员舱侧面的结构强度较弱,在汽车侧碰交通事故中乘员通常会受到较大的伤害。

根据世界卫生组织的统计资料,全世界平均每年约有120万人因交通事故丧生,根据官方统计,中国历年交通事故死亡人数稳居世界第一。

在所有的汽车碰撞类型的交通事故中,侧面碰撞所占的比例约达事故总量的30%左右;侧碰所造成的重伤和死亡比例达到35%。

国家强制性法规《汽车侧面碰撞的乘员保护》(GB 20071-2006)的实施使得侧面碰撞安全倍受瞩目,国内各大汽车企业、研究院及高校都对汽车侧面碰撞安全的各个领域进行了研究。

国内外汽车实现轻量化的主要途径有:(1)使用轻质材料,如铝合金、钛合金、生态复合材料、高强度钢等;(2)车身结构轻量化设计;(3)使用新的成型方法和连接技术,如柔性轧制工艺、激光拼焊工艺等。

目前国内传统车身开发设计主要有两个方面的不足:(1)局部材料强度余量较大,造成材料浪费、产品成本上升;(2)车身关键部位结构强度不足,汽车在使用过程中出现安全性、可靠性不足问题。

本文结合某乘用车开发项目,在保证车身强度、刚度、侧碰安全性的前提下,利用有限元分析和实车试验的方法,通过合理选择零件材料、优化白车身结构等方法对车身结构进行轻量化设计,减轻白车身重量,节省燃油消耗、减少排放,不仅对未来轻量化白车身开发起到了重要的参考作用,对企业提高产品竞争力也具有重要意义。

轿车车身结构抗侧面碰撞要求的分析

乘员舱由顶盖 、 地板 、 侧围、 车门、 玻璃窗和前 、 后舱板或后排座椅靠背支撑板围成.

收稿 日期 : 0 6 )-8 2 0 42

作者简介 : 霆(91 )女 , 郝 16 一 , 上海师范大学机械与 电子工程学 院副教授 .

维普资讯

上海师范大学学报 ( 自然科学版 )

V0 . 6 . .1 1 3 No

2 007 ,F b. e

轿 车 车 身 结 构 抗 侧 面碰 撞 要 求 的分 析

郝 霆 王 雍2 ,

(. 1 上海师范大学 机 械与 电子工程学院 ,上海 2 1 1 ; . 0 4 8 2 上海机动 车辆检测 中心 碰撞 实验 室,上海 2 10 ) 0 8 5

维普资讯

第3 卷第 1 6 期

2007年 2月

上海 师范大学学报 ( 自然科学版 )

Jun l f ht i o ml nvri ( a rl c ne) ora a a r a i sy N t a Si cs oS I N U e t u e

多的能量 , 同时 , 通过底横梁、 车顶将碰撞的能量传递到非碰撞侧 以吸收较多的碰撞能量. 由此可见 “ 变

形” 强度” 与“ 这样一对尖锐的矛盾集 中在 车身上. 此外车 内饰、 座椅、 铰链等对侧面碰撞事故 中乘员的 保护也有着不可或缺的作用 , 也需综合考虑 , 认真设计 .

12 侧 碰 移动 变形 壁障 .

汽车发生碰撞事故的主要形式有正面碰撞、 侧面碰撞及追尾碰撞. 其中汽车侧面碰撞事故造成的人

员伤亡在欧洲高达 3 %, 5 仅次于正面碰撞 (o . 4 %) 由此可知 , 侧面碰撞与正面碰撞伤亡程度相当接近. 为此 , 国和欧盟在对交通事故进行了大量 的统计分析后 , 美 制定和颁布了保护汽车乘员的侧面碰撞法规

侧面柱碰撞条件下轿车车门抗撞性优化设计

侧面柱碰撞条件下轿车车门抗撞性优化设计唐 涛 张维刚 陈 鼎 张文强湖南大学汽车车身先进设计制造国家重点实验室,长沙,410082摘要:为提高车门的抗柱撞性能,将基于S I M P 理论的拓扑优化方法引入车门防撞梁设计,得到最佳的防撞梁材料分布;选择合适的截面构造防撞梁,得到一种Y 形防撞梁结构;结合响应面法和N S G A ‐Ⅱ多目标优化算法对防撞梁进行多目标优化㊂相比于初始设计,优化后防撞梁在保证车门刚度满足法规要求的前提下,刚性柱的撞击侵入量减少22.5%,车门抗柱撞性能明显提高㊂关键词:侧面柱碰撞;车门防撞梁;拓扑优化;多目标优化中图分类号:U 46 D O I :10.3969/j.i s s n .1004‐132X.2016.02.022C r a s h w o r t h i n e s sO p t i m a l D e s i g no fA u t o m o t i v e S i d eD o o r u n d e rP o l e S i d e I m pa c t T a n g T a o Z h a n g W e i g a n g C h e nD i n g Z h a n g W e n q i a n g S t a t eK e y L ab o r a t o r y o fA d v a nc e dD e s i gna n d M a n u f a c t u r e r f o r V e h i c l eB o d y ,H u n a nU n i v e r s i t y ,C h a n gs h a ,410082A b s t r a c t :I no r d e r t o i m p r o v e t h e c r a s h w o r t h i n e s s o f p o l e t ov e h i c l e s i d e i m p a c t ,t o p o l o g y o p t i m i -z a t i o nm e t h o dw a s i n t r o d u c e d t od e s i g n t h e s i d ed o o rb e a m b a s e do nS I M Pt h e o r y ,a n d t h eo pt i m i z e d m a t e r i a l d i s t r i b u t i o nw a so b t a i n e d .T h e n ,a p p r o pr i a t es e c t i o nw a s c h o s e nt oc o n s t r u c t t h ed o o rb e a m a n d aY ‐s h a p eb e a ms t r u c t u r ew a s f o r m e d .M u l t i ‐o b j e c t i v eo p t i m i z a t i o n w a sc o n d u c t e db y u s i n g r e -s p o n s e s u r f a c em e t h o d c o m b i n e dw i t hN S G A ‐Ⅱa l g o r i t h m.C o m p a r e d t o i n i t i a l d e s i g n ,t h e c r a s h w o r -t h i n e s so fo p t i m i z e dd o o rb e a m w a si m p r o v e d g r e a t l y w i t ht h e p o l ei m p a c ti n t r u s i o nr e d u c e db y 22.5%,w h i l e t h e d o o r s t i f f n e s s s t i l lm e e t s t h e r e g u l a t i o n r e qu i r e m e n t s .K e y w o r d s :p o l e t ov e h i c l e s i d e i m p a c t ;s i d e d o o r b e a m ;t o p o l o g y o p t i m i z a t i o n ;m u l t i ‐o b j e c t i v e o p -t i m i z a t i o n收稿日期:20150409基金项目:国家自然科学基金资助项目(51275164)0 引言汽车侧面碰撞事故有车与车碰撞和车与柱状物碰撞等多种形式㊂在所有导致乘员重伤和死亡的侧面碰撞事故中,有43%~55%是车对车碰撞造成的,另外有12%~16%是由车与柱状物碰撞造成的㊂据相关数据统计,在我国,由于车与柱状物发生侧面碰撞事故而导致乘员死亡占了整个侧面碰撞事故乘员死亡案例的38%㊂汽车侧面柱碰撞事故具有极高的致死率,受到研究者的高度重视[1]㊂在柱碰撞条件下,一般柱体的刚性极大,不容易变形,并且碰撞面积小,不利于碰撞力的分散㊂因此,侧面柱碰撞的工程设计难度要远远高于其他类型的侧面碰撞,满足侧面柱碰撞要求的设计一般很容易满足其他形式侧面碰撞的要求㊂汽车车门是侧面柱碰撞发生过程中首当其冲的部件,对于抵抗刚性柱侵入㊁减少乘员损伤具有重要作用㊂目前的研究主要通过提高材料强度[2]㊁使用激光拼焊㊁增加车门部件厚度[3]㊁添加车门防撞梁[4]等方式来提高车门的刚度和强度,但是采用以上方法往往会导致车身质量或制造成本的增加,因此,有必要使用新的方法来对车门部件的材料分布和几何参数进行优化,实现轻量化前提下的车门抗柱撞性能优化㊂拓扑优化作为一种启发式的优化方法,可以在结构的初始拓扑形式未知的情况下,寻求结构的最优拓扑关系,对产品的设计具有重要意义[5]㊂谢伦杰等[6]对电动汽车车身进行多目标拓扑优化,得到同时满足静态刚度和振动频率要求的电动汽车车身拓扑结构;雷正保等[7]将基于混合元胞自动机的拓扑优化方法用于纯电动汽车的车头设计,得到一种满足正面碰撞相容性的双保险杠式的汽车头部结构;聂昕等[8]基于耐撞性拓扑优化对汽车门槛梁等关键部件进行优化设计,使车辆的碰撞性能有一定的提高㊂对于工程上的结构拓扑优化问题,传统的拓扑优化一般通过对模型的灵敏度进行分析,最终得到准确的拓扑结果㊂然而汽车碰撞问题中包含零件与零件之间的非线性接触方式㊁零件变形过程中的塑性变形以及材料非线性的要求,大大提高了灵敏度的计算成本,甚至无法求得灵敏度㊂P a r k [9]提出了一种等效静态载荷(e qu i v a l e n t s t a t i c l o a d s ,E S L )方法,通过对动态加载条件下的非线性模型求解等效载荷,㊃872㊃中国机械工程第27卷第2期2016年1月下半月Copyright ©博看网. All Rights Reserved.将复杂的动态问题转化为简单的静态问题,进而求解非线性动态响应的结构拓扑优化问题㊂本文将车门碰撞问题中的动态载荷转化为静力载荷,通过结构拓扑优化对车门防撞梁的材料进行优化配置;基于拓扑优化结果构造防撞梁,并对其进行多目标优化,使防撞梁具有最优耐撞性能㊂1 问题描述1.1 车门试验模型以某款轿车车门作为研究对象,车门主要部件如图1所示,包括车门内外板㊁车门加强板㊁防撞梁和车窗框架等㊂参照F MV S S 整车侧面柱碰撞试验和车门静刚度试验法规建立图2所示的车门柱碰撞和车门刚度试验仿真模型㊂在车门柱碰撞模型中,质量为28.3k g ㊁直径为254mm 的刚性柱以12m /s 的速度撞向车门,撞击位置距离车门右侧边缘270mm ㊂约束车门铰链的平移自由度和车门边缘节点的相对位移㊂在车门刚度试验模型中,直径为304mm 的刚性柱对车门中部进行准静态压缩,压缩距离为150mm ,车门中部刚度的评价指标为整个压缩过程中的平均碰撞力,为满足法规要求,平均碰撞力应大于或等于10k N ㊂图1车门组成(a)车门柱碰撞(b)车门刚度试验图2 车门试验模型利用L S ‐D Y N A 进行仿真运算,得到平均碰撞力为21.13k N ,满足法规要求;刚性柱的侵入量较大,为277.45mm ㊂刚性柱的侵入量和侵入速度是导致乘员严重损伤的重要原因,因此,对车门进行优化,优化目标是在保持车门中部刚度的前提下减小柱碰撞中刚性柱的侵入量㊂1.2 敏感性分析为确定车门各部件对刚性柱侵入量的影响程度,对车门各部件进行敏感性分析㊂敏感性分析是指对系统性能因设计变量的变化表现出来的敏感程度的分析,通常用导数信息来表示㊂车门系统包含众多部件,包括门体㊁车门附件和车门内饰件㊂其中门体包括车门内外板㊁加强板和防撞梁,是车门的主体结构,在车门系统中起支撑和框架作用,侧面碰撞事故发生时这些部件吸收大部分碰撞能量㊂以车门外板厚度t 1㊁内板厚度t 2㊁加强板厚度t 3和防撞梁厚度t 4为输入变量,刚性柱侵入量Y 为输出变量,通过优化拉丁方试验得到10组样本点,构造的一阶响应面模型为Y =399.71-8.96t 1-19.53t 2-7.51t 3-23.1t 4(1)比较式(1)中响应面系数大小发现,在各个部件中,防撞梁对刚性柱的侵入量影响最大㊂因此,采用拓扑优化和多目标优化对防撞梁进行改进,以提高车门在柱碰撞中的耐撞性能㊂2 拓扑优化为减小柱碰撞中刚性柱的侵入量,车门防撞梁应该具备足够的刚度,同时也要有合适的载荷路径,使集中力能够合理有效地分散传递㊂对防撞梁进行拓扑优化的目的是通过在设计空间内寻求满足刚度㊁位移等约束的材料最佳利用,使其具备最优的抗集中力结构形式㊂2.1 拓扑优化理论设有连续体结构的设计域㊁载荷及边界条件如图3所示,图中,Ω为设计域,f 为体积力,t 为边界力,Γu 为边界约束㊂以材料体积作为约束条件,以结构柔度最小化作为设计目标,寻求有限元材料的最优分布㊂图3 拓扑优化设计域能量双线性形式为a (u ,v )=∫ΩEi jk l (x )εi j (u )εk l (v )d Ω(2)式中,u 为平衡状态下弹性结构的位移场;v 为任何可能的虚位移场;E i jk l (x )为设计域Ω内位置x 处的弹性张量;εi j ㊁εk l 为线性应变项㊂㊃972㊃侧面柱碰撞条件下轿车车门抗撞性优化设计唐 涛 张维刚 陈 鼎等Copyright ©博看网. All Rights Reserved.结构的柔度用公式表示为l (u )=∫Ωf u d Ω+∫Γtfu d s (3)假如用弹性张量E i jk l (x )来表示设计域Ω内材料的分布情况,那么寻求材料的最优分布问题就转化为寻求最优的弹性张量E i jk l (x )分布问题,数学模型为f i n d E i jk l (x )m i n l (u (x))s .t . a (u (x ),v (x ))=l (v (x )),f o r a l l v ∈U E i jk l (x )∈E üþýïïïïïïa d (4)式中,U 为所有可能的虚位移场的集合;E a d 为所有可能的弹性张量集合㊂拓扑结构的弹性张量只允许取离散值,但是离散的问题在数学上求解难度很大,所以通常将离散问题转化为连续问题来处理,人工密度法就是这种思想的产物㊂B e n d s o e 等[10]提出了一种基于正交各向同性材料密度幂指数形式的带惩罚的实体各向同性材料(s o l i di s o t r o pi c m a t e r i a l w i t h p u n i s h m e n t ,S I M P )理论,S I M P 方法是人工密度法的一种,引入假想的相对密度在0~1之间变化的材料,假设材料的弹性模量与密度具有非线性关系,同时通过惩罚因子抑制密度在0~1之间的单元,使单元密度向两端聚集㊂S I M P 插值方法假设材料的弹性张量各向同性,泊松比为常量,材料属性与相对密度的关系为E (x )=ρ(x )pE 0K (x )=ρ(x )p K }(5)0≤ρ(x )≤1式中,E 和E 0分别为优化后单元弹性张量和初始弹性张量;K 和K 0分别为优化后刚度矩阵和初始刚度矩阵;ρ为材料的相对密度;p 为惩罚因子㊂引入S I M P 方法后,式(4)中的优化问题可表示为f i n d ρ=[ρ1ρ2 ρN ]Tm i n f T u =u TK u =∑Ne =1u T e ke u e s .t . K u =f ∑Ne =1ρe v e ≤V *0<ρm i n ≤ρe ≤üþýïïïïïïïïï1(6)式中,ρ为单元密度张量;N 为设计域单元总数;f ㊁u ㊁K 分别为结构外力张量㊁位移张量和总体刚度矩阵;K e ㊁ρe ㊁v e 分别为第e 个单元的刚度矩阵㊁密度和体积;V *为给定的材料体积约束上限㊂2.2 拓扑优化模型的建立首先将柱碰撞中刚性柱的冲击载荷转化为等效静力载荷F 1,用平均碰撞力表示㊂根据动量守恒定律,有F 1=F a v g =mv /t 0(7)式中,F a v g 为平均碰撞力;m 为刚性柱质量;v 为刚性柱冲击速度;t 0为碰撞持续时间㊂车门刚度试验为准静态试验,通过车门变形能求取其等效静力F 2:F 2=E A /δ0(8)式中,E A 为车门变形能;δ0为刚性柱总位移㊂根据车门柱碰撞仿真结果,碰撞持续时间为t 0=38m s ,可求出等效静力F 1=8.9k N ;车门刚度试验仿真中δ0=150mm ,E A =1.16k J ,等效静力F 2=7.8k N ㊂防撞梁与车门的连接应保证碰撞力能够分散传递到车身其他部位,图4所示为两根圆形截面防撞梁的布置方式,当车门受到撞击时,防撞梁可通过车门铰链及车门边框将碰撞力传递到A 柱㊁B 柱等车身部件,进而将碰撞力分散到整个车身㊂本文以该连接方式为例,建立防撞梁拓扑优化模型㊂图4 防撞梁布置方式防撞梁的拓扑优化设计空间如图5所示,为一块长900mm ㊁宽400mm ㊁厚度为20mm 的薄板㊂通过正六面体单元划分网格,网格平均尺寸为10mm ㊂在薄板边缘位置的一些节点上设置约束,用来模拟防撞梁与车门的连接,约束其六个方向上的自由度㊂为了避免施加约束的单元在优化过程中被去除材料,将这些单元设置为非设计域㊂图5 防撞梁拓扑优化模型根据等效静力设置模型载荷工况,工况一在薄板的右侧位置施加总共8.9k N 的节点力,以受力节点的位移小于3.5mm 作为优化约束;工况二在薄板中部位置施加总共7.8k N 的节点力,以㊃082㊃中国机械工程第27卷第2期2016年1月下半月Copyright ©博看网. All Rights Reserved.受力节点的位移小于10mm 作为优化约束㊂模型的体积分数约束设置为0.3,以结构柔度最小作为优化目标,使用O p t i S t r u c t 软件进行优化求解㊂2.3 拓扑优化结果经过23个迭代步优化结果收敛,优化后材料分布如图6所示㊂拓扑优化结果对于防撞梁的材料布局方式具有指导意义,但与工程实际仍有较大距离㊂优化后的材料分布大致呈Y 形,该结构下防撞梁具有最佳的载荷路径㊂根据优化结果,对于这种连接方式的防撞梁部件,可将两块斜置的薄壁梁进行拼接㊂图6 拓扑优化结果防撞梁的截面形式有封闭截面(如圆形㊁矩形等)和开式截面(如帽形等)㊂通过拓扑优化得到的防撞梁布局较为复杂,考虑加工制造的工艺性,宜选择开式截面构造实际的防撞梁结构㊂本文选择与初始防撞梁相同的帽形截面作为优化梁的截面,防撞梁的结构和截面如图7所示,可采用薄板冲压的方法进行加工㊂图7 防撞梁结构和截面3 防撞梁多目标优化3.1 优化问题定义为使防撞梁具有最佳耐撞性能,对其主要参数进行优化㊂将防撞梁安装到车门模型中,如图8所示,防撞梁与车门通过焊点连接㊂为满足耐撞性要求,防撞梁的材料一般采用高强度钢甚至超高强度钢,本文所有防撞梁选用的钢材参数相同,屈服强度为800M P a ,密度为7890k g /m 3,泊松比为0.3,弹性模量为210G P a ㊂分别建立前文描述的车门柱碰撞模型和车门刚度试验模型㊂对于防撞梁的优化问题,各个目标之间是相互冲突的,不可能存在一个设计点使所有的目标同时达到最优,因此,这是一个多目标优化问题㊂选取梁截面高度H ㊁角度A及连接点与右端图8 优化梁安装的距离L 作为设计变量,以防撞梁的质量M ㊁柱碰撞中刚性柱侵入量I 和刚度试验中平均碰撞力F a v g 作为优化目标,防撞梁的多目标优化问题可用公式表示为m i n (M ,I ,-F a v g )s .t .336mm ≤L ≤504mm 35mm ≤H ≤50mm 60°≤A ≤üþýïïïï90°(9)3.2 响应面模型利用响应面法构造近似模型时,首先要确定近似函数的形式,然后运用统计试验设计方法在空间内选取足够多的设计点,最后运用最小二乘法原理得到近似模型来拟合设计点的分析结果㊂响应面可以定义为η(x )=a 0+∑Ni =1ai φi (x )(10)式中,φi (x )为响应面基函数;a i 为基函数系数;N 为基函数个数㊂本文选择二阶多项式作为近似模型的基函数,可得到近似模型的表达式:η(x )=a 0+∑n i =1ai x i +∑ni =1a i i x 2i+∑n1=i <ja i j x i xj(11)当获得p 个设计点的响应量y =(y 1,y2, ,y p )后,可通过最小二乘原理计算出基函数系数a =[a 1a 2 a N ]:a =(X T X )-1X T y(12)式中,X 为输入变量;y 为响应量㊂为缩短有限元运算时间和剔除响应面中对结果影响较小的项,可利用逐步回归法对近似模型的基函数进行筛选㊂对于式(11)中的近似模型,其对应的回归模型为g (x )=βTx (13)式中,向量β包含系数a 0㊁a i ㊁a i j ㊁a j i ;向量x 包含自变量的线性项㊁平方项和交叉项㊂逐步回归的基本思想:逐步引入自变量;每次引入对响应值影响最为显著的变量㊂每引入一个新变量,对先前引入方程的老变量逐个进行检验,将变为不显著的变量,从影响最小的开始,逐个剔除,直到没有可剔除时再考虑引入新变量㊂此过程反复进行直到不能再引入新变量㊂这样得到的回归方程中所有自变量对g (x )的作用都是显著的,㊃182㊃侧面柱碰撞条件下轿车车门抗撞性优化设计唐 涛 张维刚 陈 鼎等Copyright ©博看网. All Rights Reserved.而不在方程中的变量对g (x )的作用都是不显著的㊂通过最优拉丁方法在整个设计空间中进行采样,产生32个样本点,然后通过有限元仿真计算得到质量和平均碰撞力,分别构造M ㊁I 和F a v g 的二阶响应面模型及其决定系数和调整后的决定系数如下:M =2.6-0.035A +0.024H -0.00013L + 0.00019A 2+0.0014A HR 2=0.99R2a d j=0.üþýïïïï99(14)I =221.37-1.1A -1.7H +0.35L +0.015H 2- 0.001L 2+0.0037A L +0.0055H LR 2=0.944R 2a d j =0.üþýïïïï921(15)F a v g =12753.5-9.93A -472.2H +80.2L - 0.085L 2-0.43A L +1.08H L R 2=0.98R 2a d j =0.üþýïïïï972(16)可以看出,各响应面的决定系数和调整后的决定系数都接近1,响应面模型具有足够精度,可以代替有限元模型进行多目标优化㊂3.3 优化求解传统的多目标优化方法如分层序列法㊁评价函数法㊁目标规划法是将多目标优化中的子目标函数通过处理或数学变换转化为单目标问题,然后用单目标优化技术求解,这种方法需要先验知识,受制于设计人员的主观因素㊂D e b 等[11]提出了一种非劣分层选择遗传算法(N S G A ‐Ⅱ),将遗传的搜索算法应用到多目标优化问题中,是目前公认的求解P a r e t o 最优解集最有效的优化算法之一㊂本文利用N S G A ‐Ⅱ求解该多目标优化问题,设置种群数为20,进化代数为50,经过1000次迭代得到多目标P a r e t o 最优解集㊂P a r e t o 解集提供了很大的设计空间供设计者选择,考虑到柱碰撞中刚性柱的侵入量在三个目标中影响最大,选定梁截面角度A 为60.3°,高度H 为47.47mm ,连接点与右端的距离L 为386.62mm ㊂通过仿真计算得到优化结果,见表1㊂表1 多目标优化结果优化后防撞梁质量减小1.5%,平均碰撞力增大13.3%,刚性柱的侵入量减小13.2%㊂多目标优化可实现同时减小防撞梁质量㊁提高车门刚度和提高车门抗柱撞能力的目的㊂4 改进结果分析为评价通过拓扑优化和多目标优化后防撞梁对车门的加强效果,将其与图9所示的初始防撞梁和图10所示的4种布置方式的圆形截面梁进行比较㊂从表2可以看出,相比初始防撞梁,优化后的防撞梁质量减小了2.4%,车门刚度下降了5.9%,但是仍在法规允许范围之内,刚性柱的侵入量减小22.5%,车门变形比较如图11所示,优化后车门变形明显减小㊂在所有的方案中,优化梁的质量最小,刚性柱的侵入量最小,车门具有最佳的抗柱撞性能㊂图9 初始防撞梁(a )单横梁(b)单斜梁 (c)双横梁(d)横梁加斜梁图10 圆形截面梁布置方案(a)安装初始梁车门变形)安装优化梁车门变形11 车门变形情况中国机械工程第27卷第2期2016年1月下半月表2 车门试验结果比较防撞梁M(k g)F a v g(k N)侵入量I(mm)初始梁3.2821.13277.45单横梁3.2020.92278.38单斜梁3.4619.45282.87双横梁3.5221.22284.71横梁加斜梁3.6720.58288.54优化梁3.2019.88215.155 结语本文针对车门侧面柱碰撞问题开展车门防撞梁的优化设计研究㊂采用敏感性分析和结构拓扑优化得到了一种新型的防撞梁结构㊂在此基础上,应用响应面法和N S G A‐Ⅱ对防撞梁进行了多参数多目标优化设计㊂仿真结果表明,防撞梁优化后车门受刚性柱撞击的侵入量减少了22.5%,即车辆的侧面抗柱撞性能得到了大幅提高㊂研究结果为车辆侧面抗柱撞设计提供了参考和借鉴,具有切实的工程应用价值㊂参考文献:[1] D i e t m a rO,C a r lH.C h a r a c t e r i s t i c so fP o l e I m p a c t st oS i d e o fP a s s e n g e rC a r s i nE u r o p e a nT r a f f i cA c c i-d e n t s a n dA s s e s s m e n t o f I n j u r y M e c h a n i s m s‐a n a l y-s i s o fG e r m a na n dU KI n‐d e p t hD a t a[J].S t a p p C a rC r a s hJ o u r n a l,2008,52:349‐362.[2] A l iG,S h a h r i rB A.C r a s h w o r t h i n e s sD e s i g no fV e-h i c l e S i d e d o o r B e a m s u n d e r L o w‐s p e e dP o l e S i d e i m-p a c t s[J].T h i n‐w a l l e dS t r u c t u r e s,2013,67:25‐33.[3] 徐涛,郝亮,徐天爽,等.轿车侧碰中车门抗撞性的快速优化[J].吉林大学学报,2012,42(3):677‐682.X u T a o,H a o L i a n g,X u T i a n s h u a n g,e ta l.F a s tC r a s h w o r t h i n e s s O p t i m i z a t i o no fC a rD o o rd u r i n gS i d eC o l l i s i o n[J].J o u r n a l o f J i l i n U n i v e r s i t y,2012,42(3):677‐681.[4] 王嵌,杨济匡,郭杰,等.轿车车门防撞杆结构优化的研究[J].汽车工程,2010,32(12):1047‐1052.W a n g Q i a n,Y a n g J i k u a n g,G u o J i e,e t a l.AS t u d y o nt h eS t r u c t u r a lO p t i m i z a t i o no fS i d eD o o rB a r f o raP a s s e n g e rC a r[J].A u t o m o t i v eE n g i n e e r i n g,2010,32(12):1047‐1052.[5] 罗震,陈立平,黄玉盈,等.连续体结构的拓扑优化设计[J].力学进展,2004,34(4):463‐476.L u oZ h e n,C h e nL i p i n g,H u a n g Y u y i n g,e t a l.T o p o l-o g i c a l O p t i m i z a t i o n D e s i g nf o r C o n t i n u u m S t r u c-t u r e s[J].A d v a n c e s i n M e c h a n i c s,2004,34(4):463‐476.[6] 谢伦杰,张维刚,常伟波,等.基于S I M P理论的电动汽车车身多目标拓扑优化[J].汽车工程,2013, 35(7):583‐587.X i eL u n j i e,Z h a n g W e i g a n g,C h a n g W e i b o,e ta l.M u l t i‐o b j e c t i v eT o p o l o g y O p t i m i z a t i o nf o rE l e c t r i cC a rB o d y B a s e do nS I M P T h e o r y[J].A u t o m o t i v eE n g i n e e r i n g,2013,35(7):583‐587.[7] 雷正保,何茹,王瑞,等.纯电动汽车正面碰撞相容性车头拓扑优化设计[J].计算力学学报,2014, 31(6):722‐728.L e iZ h e n g b a o,H e R u,W a n g R u i,e ta l.T o p o l o g yO p t i m i z a t i o nD e s i g no fP u r eE l e c t r i cV e h i c l e H e a dB a s e do n F r o n t a lC r a s h C o m p a t i b i l i t y[J].C h i n e s eJ o u r n a l o fC o m p u t a t i o n a l M e c h a n i c s,2014,31(6): 722‐728.[8] 聂昕,黄鹏冲,陈涛,等.基于耐撞性拓扑优化的汽车关键安全件设计[J].中国机械工程,2013, 24(23):3260‐3265.N i eX i n,H u a n g P e n g c h o n g,C h e nT a o,e t a l.T o p o l o-g y O p t i m i z a t i o no fA u t o m o t i v eK e y S a f e t y C o m p o-n e n tD e s i g n B a s e d o n C r a s h w o r t h i n e s s[J].C h i n aM e c h a n i c a l E n g i n e e r i n g,2013,24(23):3260‐3265.[9] P a r k G J.T e c h n i c a l O v e r v i e w o ft h e E q u i v a l e n tS t a t i c L o a d s M e t h o df o r N o n‐l i n e a r S t a t i c R e-s p o n s eS t r u c t u r a l O p t i m i z a t i o n[J].S t r u c t.M u l-t i d i s cO p t i m.,2011,43(3):319‐337. [10] B e n d s o e M P,S i g m u n d O.M a t e r i a l I n t e r p o l a t i‐o nS c h e m e i n T o p o l o g y O p t i m i z a t i o n[J].A r c h.A p-p l.M e c h.,1999,69(9):635‐654.[11] D e bK,P r a t a p A,A g a r w a l,e t a l.AF a s t a n dE l i t i s tM u l t i‐o b j e c t i v eG e n e t i cA l g o r i t h m:N S G A‐Ⅱ[J].I E E E T r a n s a c t i o n so nE v o l u t i o n a r y C o m p u t a t i o n,2002,6(2):182‐2197.(编辑 陈 勇)作者简介:唐 涛,男,1990年生㊂湖南大学机械与运载工程学院硕士研究生㊂主要研究方向为汽车被动安全㊂张维刚,男, 1967年生㊂湖南大学机械与运载工程学院教授㊂陈 鼎,男, 1990年生㊂湖南大学机械与运载工程学院硕士研究生㊂张文强,男,1991年生㊂湖南大学机械与运载工程学院硕士研究生㊂㊃382㊃侧面柱碰撞条件下轿车车门抗撞性优化设计 唐 涛 张维刚 陈 鼎等Copyright©博看网. All Rights Reserved.。

轿车侧面碰撞车身结构安全性和乘员损伤保护研究

轿车侧面碰撞车身结构安全性和乘员损伤保护研究就经常发生的交通事故现场报告分析,轿车侧面碰撞是造成乘员重伤和死亡的主要交通事故之一。

我国近几年才开始针对于这方面的研究,一般来说轿车侧面碰撞包括车对车和车对障碍物两种碰撞形式,车与车的碰撞一直以来备受人们关注而成为研究的重点,车与障碍物之间的侧碰研究却几乎为零。

想要提高车辆侧面碰撞的安全性就必须对这两种情况同时进行研究。

标签:车辆安全性;乘员损伤;防护措施我国规定,不管是直接碰撞还是间接的碰撞,在轿车侧面碰撞试验中,对于其撞击器的选取大多采用移动变形等类型的壁障,而在仿真研究轿车的侧面碰撞中,多采用移动变形壁障来代替撞击的车辆,以便于能够更好地进行研究。

1 轿车侧碰的碰撞性碰撞力的传递性:在轿车的实验过程中,重要的构成部件对车辆的整体性、安全性与舒适性等问题有着直接的影响。

轿车的车身结构从前往后依次为前柱、中柱、后柱。

轿车结构中的这些立柱有一定的支撑作用,也是轿车的门框。

轿车侧面受到外力的撞击的时候,惯性会使车门产生向内冲击的力,车门框就会对这种力产生抑制,当然车门框在抵御这种外力时也会受到由车门传递而来的侧向作用力。

在轿车门内配置防撞杆,其作用在于当前门受到侧向撞击力时会将作用力直接传递或转移到铰链柱和中柱。

轿车的铰链柱和后柱在外界的侧向力的作用下随之产生一种向车内运动的破坏力,铰链柱上端的前风窗下横梁和仪表板安装横梁的轴向刚度提供了抵抗这种来自于外界的力,而铰链柱下端的刚度是由车身底部横向结构来提供的。

在轿车车门受到侧向撞击力的情况下,向车内转移、传递的破坏力将会使中柱受到向车内弯曲弯矩力而变形,弯曲刚度和中柱上、下接头的刚度形成了向车内变形的抵抗。

也就是说在受到侧向撞击时,接头就会起着传递作用,通过车顶边梁、车顶横梁和相关的接头结构致使作用在中柱上的一部分力就会向非撞击侧传递。

车顶结构提供了中柱上面的接头来抵抗对中柱向车内的运动力,其原理在于车顶边梁的弯曲刚度、车顶横梁的轴向刚度、接头结构相应的刚度、前柱和后柱的弯曲刚度等刚好通过中柱下方的接头,横梁将会接受部分作用在中柱上的应力。

汽车车门的设计探析

AUTOMOBILE DESIGN | 汽车设计汽车车门的设计探析周旸广西艾盛创制科技有限公司 广西柳州市 545007摘 要: 汽车进入中国也有上百年的历史了,但是我国在这一产业真正发力却有了几十年。

在制造一辆汽车的过程中,汽车车门的设计不可或缺,而且还是车身结构中比较复杂的一个总成。

关于汽车车门的设计,其实这是一项复杂又相对独立的工作,车门设计是否用心直接决定了汽车总体质量。

本文从汽车车门的设计流程及方法入手,针对车门附件布置、密封性处理等方面进行了研究,并综合考量了产品开发的具体实例,从四大工艺可行性进行分析,力求全面分析车门设计,希望为相关从业者及有关部门提供有益的参考。

关键词:汽车车门;设计流程;附件布置;密封性;四大工艺1 引言车门设计不管从任何角度来讲都是汽车车身设计的重要组成部分,其性能好坏以及功能多少会直接影响到汽车人机工程、舒适性、密封性安全性等多个方面[1]。

此外,车门的主要构成部分则是玻璃、门锁、密封条、车门钣金件等基础组成部分,按照行业并行的流程以及方法进行设计投产,就可以确保生产出保证安全的产品,并提高整车的质量,在接下来的叙述中,就会对车门的设计流程以及相关部件的设计及其控制方法做出详细的介绍。

2 汽车车门类型和主要功能要求2.1 车门的主要类型汽车产业发展到如今,车门已经具有了非常多的种类,具体的类型可以见表1。

既然是说车门,那就不可能脱离车门的本体以及相关附件,一般来说车门的本体是作为白车身的范畴,简单来说就是整体涂漆、未装备状态的钣金焊接总称,这是对车身施加更多附件、实现车身整体造型效果、增强强度的一个整体框架;此外就是车门的附件,福建基本都是为了进一步补充车身本体车门所不能满足的一些功能而施加的一些零件或总成,其中包括了铰链、玻璃、拉手、密封件、车身内饰等等,此外,随着汽车本身的休闲娱乐功能的加强,车身内部增加扬声器的情况也有增加。

2.2 车门的主要功能介绍2.2.1 使用方便性汽车作为现在民众大都使用的代步工具,使用是否方便自然是最首要的问题,至于这方面主要看车门开关是否方便以及上下车的便捷度。

轿车侧门碰撞强度仿真分析及优化

; ohcrori a wrisim re. s t oserhoh e po d end d cs tn ss v i

? Ke r s S d r s Ca o r・i lt n; mp r Op i z t n y wo d :i ec a h; rd o ; mu ai Bu e ; t S o miai o ?

i l e n vl i daclao do frao n ef co nr/ srtna c a d j a m t e cya e r i o or e m i adt f tfee ya o i enr e p ce , o t n c e n t f do t n h ee g b por i e s

机 械 设 计 与 制 造

14 9

文 章 编号 :0 1 3 9 (0 )4 0 9 — 3 10 — 9 7 2 1 0 — 14 0 1

Ma hi e y De i n c n r sg

&

Ma u a t r n fc u e

第 4期 2 1 年 4月 01

轿 车侧 门碰撞 强度仿真分析及优化 术

:tem tr t h h s e ghs eBf r ad e ip oe e t i l inr u sso a teds h a i s e a h o i -t n t t 1 e e n r m rvm n mua o s h h w t t h i l g 文献 标识 码 : T 6U 6 . 2 A

1 引言

近年来 , 随着我国国民经济 的稳步提高 , 老百姓购买轿车代

步的消费趋势与 1俱增 。然而随着汽车保有量的迅速增长 , 3 交通 事故的发生也在急剧增加。而在各类交通事故之中, 汽车侧面碰

《轿车车门设计及侧碰分析》综述

《轿车车门设计及侧碰分析》综述1.1 车门研究的内容和意义随着社会的发展和汽车工业的繁荣,汽车作为一种交通工具,在人们生活中起着举足轻重的作用。

汽车车身是整车的重要组成部分,而车门作为车身的一个重要组成部分,又发挥着它所特定的功能。

车门的结构型式很多,有旋转门,拉门,折叠门和外摆式车门。

后两者主要用于大客车上。

各类车的驾驶员专用门,货车及轿车车门,大多采用旋转门,开门时旋转方向可以是往前(顺开门)或往后(逆开门),顺开门在行车中比较安全。

对车门的要求有:(1)具有必要的开度,并能使车门停在最大开度,以保证上、下车方便。

安全可靠,车门能锁住,行车或撞车时车门不会自动打开。

(2)开关方便,玻璃升降方便。

(3)具有良好的密封。

(4)具有足够的刚度。

不易变形下沉,行车时不振响。

(5)制造工艺性好,易于冲压并便于安装附件。

(6)外型上与整车协调。

由此可见,车门结构设计对车身乃至整车都有重大的影响,随着经济全球化进程的加快,汽车工业的竞争日益加剧,汽车巨头们都在加紧新车型的设计与开发,由于发动机、底盘设计制造技术基本成熟,新车型便主要体现在电子设备和车身造型的更新上。

同时,为减少新车型的开发成本、缩短新车型的开发周期、提高新产品的市场竞争力,全球各大汽车公司普遍实施了“平台战略”(Platform Strategy),车身的开发便是该战略的主要组成部分。

目前,在一种新车型的开发项目中,40%的设计师和工程师是在从事与车身相关的开发。

车身与汽车电子一起己经成为目前汽车整车产品中最活跃的因素。

我国的汽车工业同发达国家相比仍然落后很多,归根结底就是因为车身技术的相对落后。

因此,要大力发展我国的汽车工业关键就在于车身技术的发展。

在新车型的开发设计过程中,如何判断车门结构的合理性及车门结构静、动态性能的优劣,并对车门结构设计进行优化,是一项十分重要的工作。

由于车门的结构十分复杂,用经典力学方法很难得到精确的优化解,为了能够计算出车门的刚度和强度,往往对车门结构进行较多的假设和简化,计算模型只能构造得非常简单,与实际的结构形状相差很大。

侧面碰撞车门解锁问题结构优化

Automobile Parts 2021.020612021.02 Automobile Parts 062图1㊀后侧门变形整车仿真对标按照试验前测量碰撞侧前后轮眉通过轮心位置的高重新调整模型中移动壁障高度㊂根据实车中门槛出现焊点失效的位置设置焊点力失效,同时将内板上布置的加速度传感器按试验位置进行调整㊂柱整体侵入量直接影响到后侧门的变形,因此文中以柱侵入量作为重要对标指标,对标结果见表1㊂结果表明整车仿真模型具有较高的精度,可以进行后续后侧门解锁问题优化㊂图2㊀门锁系统有限元模型Automobile Parts 2021.020632.4㊀门锁解锁原因分析在侧碰模型中加入上面建立的门锁系统精细化模型后,通过仿真计算分析,仿真模型中后侧门的变形模式和试验一致,外开把手与外开本体处于分离状态,出现了开锁动作,说明仿真模型的结果可信度高,如图3所示㊂图3㊀后侧门试验与仿真变形对比图4为后侧门外开把手区域变形局部分析图,在侧面碰撞过程中,后侧门外板在外开把手下部区域发生了严重的凹陷变形㊂该凹陷变形使得外开把手区域出现绕着整车X 轴方向的向下翻转变形,被动向里凹陷移动,外开拉杆会被该向下翻转变形带动下移㊂当外开拉杆向下位移量达到门锁解锁行程时,就会发生解锁现象㊂可以得出后侧门解锁原因是外开把手区域的翻转变形过大,带动外开拉杆下移达到解锁行程从而导致了解锁㊂图4㊀后侧门外开把手局部区域变形3 结构优化和试验验证3.1㊀结构优化通过上述分析得出的门锁解锁原因,只有减少碰撞过程中后侧门外开把手区域的翻转变形,改变深V 凹陷变形模型才能解决该问题㊂结构优化的思路是加强后侧门外开把手区域的局部刚度,可以通过增加加强板或者补强贴片等方式实现㊂综合考虑成本㊁工艺等因素,最终选择采用增加一根0.6mm BLD 抗凹横梁的优化方案,如图5中黑色方框所示㊂图5㊀后侧门结构优化图6为后侧门外开把手区域优化前后的仿真模型变形对比,可以看出优化方案外开把手区域变形模式发生显著变化,翻转变形不明显㊂此外,外开把手与外开本体没有出现分离现象,表明外开拉杆的下移量为零,没有出现解锁的趋势㊂图6㊀后侧门结构优化前后变形对比3.2㊀试验验证根据后车门结构改进设计后,重新进行实车侧面碰撞试验,试验结果如图7所示㊂可以看出后侧门保持锁止状态,后侧门整体变形模式和仿真一致,没有出现解锁现象,该车型后侧门解锁问题得以解决㊂优化后的后侧门外开把手区域变形模式和仿真分析一致,说明在侧面碰撞仿真分析模型中加入门锁系统精细化2021.02 Automobile Parts064图7㊀后侧门结构优化后试验变形结论文中基于开发过程中侧面碰撞试验出现后侧车门解锁开启问题,结合试验分析与仿真对标,找到了后侧车门解锁开启的原因,并提出了对应的结构优化方案续试验验证了优化方案的有效性,得出以下结论:(1)后侧门外板外开把手区域结构刚度偏弱,碰撞过程中外开把手翻转凹陷过大,带动外开拉杆下移经典再次回归㊀在这个电动化浪潮大举进攻汽车业的时代,有不少红极一时的名号借着电动车的趋势复兴,最近的例子就是HUMMER 作为有着丰厚历史的品牌,雷诺在考虑类似操作时也有众多响当当的名字备选,它们最新的一款纯电动小型轿车就被命名为雷诺5,以致敬14年共售出近530万辆的初代车型㊂不同于当年初代雷诺5的纤细与窈窕,全新雷诺5概念车拥有一副更饱满㊁强健的身子骨㊂由于是电动车的定位,新车发动机舱占车身总长的比例并没有老款那么高,而短小的机舱也意味着更优秀的车内空间㊂同时,概念车上使用了尺寸较大的轮圈,配合上前㊁后翼子板上明显的肩部线条,整体视觉效果更具力量感,这也是雷诺5Turbo 车型上所具有的明显在车身造型的细节上,设计师对于经典雷诺5的致敬也是充满了细腻心思㊂例如以大量平直线条与矩形组成的车头很容易让人想到Michel Boue 笔下初代雷诺5简洁的前杠与大灯新车前杠两端的仿进气口设计也用正方形的LED 灯条点缀经典车型上的矩形灯组形成了恰到好处的呼应㊂新车尾部的设计不禁让人打呼精妙,在传承了初代雷诺。

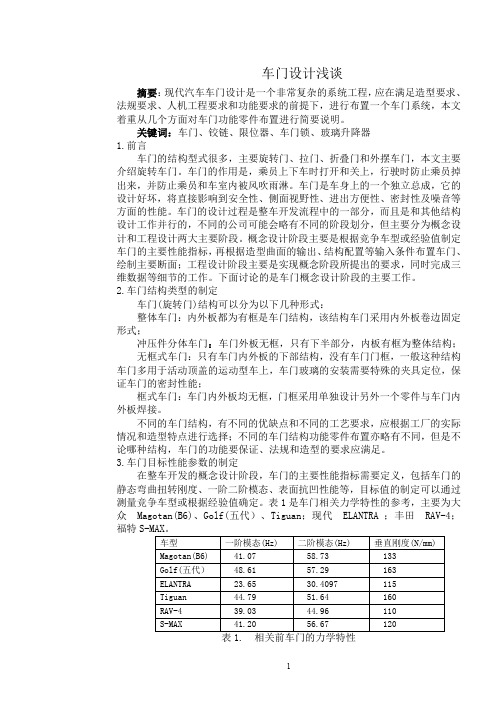

车门设计浅谈

车门设计浅谈摘要:现代汽车车门设计是一个非常复杂的系统工程,应在满足造型要求、法规要求、人机工程要求和功能要求的前提下,进行布置一个车门系统,本文着重从几个方面对车门功能零件布置进行简要说明。

关键词:车门、铰链、限位器、车门锁、玻璃升降器1.前言车门的结构型式很多,主要旋转门、拉门、折叠门和外摆车门,本文主要介绍旋转车门。

车门的作用是,乘员上下车时打开和关上,行驶时防止乘员掉出来,并防止乘员和车室内被风吹雨淋。

车门是车身上的一个独立总成,它的设计好坏,将直接影响到安全性、侧面视野性、进出方便性、密封性及噪音等方面的性能。

车门的设计过程是整车开发流程中的一部分,而且是和其他结构设计工作并行的,不同的公司可能会略有不同的阶段划分,但主要分为概念设计和工程设计两大主要阶段。

概念设计阶段主要是根据竞争车型或经验值制定车门的主要性能指标,再根据造型曲面的输出、结构配置等输入条件布置车门、绘制主要断面;工程设计阶段主要是实现概念阶段所提出的要求,同时完成三维数据等细节的工作。

下面讨论的是车门概念设计阶段的主要工作。

2.车门结构类型的制定车门(旋转门)结构可以分为以下几种形式:整体车门:内外板都为有框是车门结构,该结构车门采用内外板卷边固定形式;冲压件分体车门:车门外板无框,只有下半部分,内板有框为整体结构;无框式车门:只有车门内外板的下部结构,没有车门门框,一般这种结构车门多用于活动顶盖的运动型车上,车门玻璃的安装需要特殊的夹具定位,保证车门的密封性能;框式车门:车门内外板均无框,门框采用单独设计另外一个零件与车门内外板焊接。

不同的车门结构,有不同的优缺点和不同的工艺要求,应根据工厂的实际情况和造型特点进行选择;不同的车门结构功能零件布置亦略有不同,但是不论哪种结构,车门的功能要保证、法规和造型的要求应满足。

3.车门目标性能参数的制定在整车开发的概念设计阶段,车门的主要性能指标需要定义,包括车门的静态弯曲扭转刚度、一阶二阶模态、表面抗凹性能等,目标值的制定可以通过测量竞争车型或根据经验值确定。

侧面碰撞分析报剖析

编号: - CSFX-003侧面碰撞分析报告项目名称:A级三厢轿车设计开发项目代号: CP08编制:日期:校对:日期:审核:日期:批准:日期:2011年03月目录1 分析目的和意义 (1)2 使用软件说明 (1)3 整车参数 (1)3.1 整车参数 (1)3.2 整车及各总成有限元模型 (1)3.3 边界条件定义 (4)4 碰撞模拟结果分析 (5)4.1 碰撞模拟总体变形结果 (5)4.2 碰撞模拟能量变化情况 (7)4.3 车门变形 (8)4.4 地板、地板横梁以及门槛梁变形 (13)5 总结 (13)1 分析目的和意义为了在汽车的设计阶段使被设计车辆更好的满足耐撞性的要求,采用动态大变形非线形有限元模拟技术,进行了CP08车型车侧面碰撞仿真分析,主要是根据《乘用车侧面碰撞的乘员保护》(GB20071-2006)进行的仿真模拟。

GB20071的全部技术内容为强制性要求,适用于M1类车辆(M1类车辆为包括驾驶员座位在内,座位数不超过9座的载客车辆)。

汽车车体结构变形特性是影响汽车安全性能的关键因素,本文通过对CP08车型模拟结果进行分析,为整车的耐碰撞性提供参考。

2 使用软件说明在本次模拟中,主要使用了Hypermesh前处理软件和Ls-Dyna求解器,Hypermesh是世界领先的、功能强大的CAE应用软件包,由美国Altair公司开发,目前在世界上的应用非常广泛。

Ls-Dyna是一个以显式为主,隐式为辅的通用非线性动力分析有限元程序,可以求解各种二维、三维非线性结构的高速碰撞、爆炸和金属成型等非线性问题。

3 整车参数3.1 整车参数整车碰撞仿真模拟,必须真实的模拟实车碰撞时的状态,要模拟实车各总成之间的连接,按照其实际材料特性,密度、质量等参数进行设置。

根据项目组提供的整车零部件明细表及质量、材料特性,材料主要由DC01, DC03, DC04, DC05, DC06, B400/780, B250, B340/590DP, HC400, B210P1, B280DP, HC450/980, B280VK等组成。

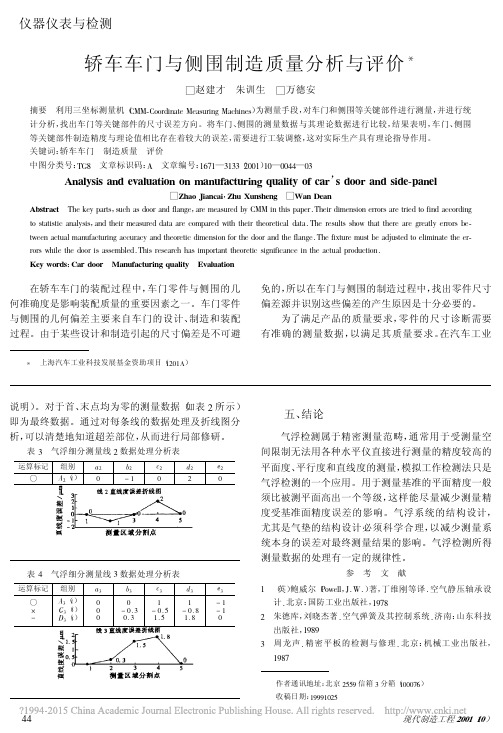

轿车车门与侧围制造质量分析与评价

现代制造工程!""#(#")轿车车门与侧围制造质量分析与评价!"赵建才朱训生"万德安摘要利用三坐标测量机(!""#!$$%&’()*+"+),-%’(.")/0’(+,)为测量手段,对车门和侧围等关键部件进行测量,并进行统计分析,找出车门等关键部件的尺寸误差方向。

将车门、侧围的测量数据与其理论数据进行比较,结果表明,车门、侧围等关键部件制造精度与理论值相比存在着较大的误差,需要进行工装调整,这对实际生产具有理论指导作用。

关键词:轿车车门制造质量评价中图分类号:123文章标识码:4文章编号:5675—8588(9::5)5:—::;;—:8$%&’()*)&%+,-&’.&/*0%0%1&%.2&3/.4*%56.&’*/(023&4’)+004&%+)*+,#7&%,’"89&0:*&%3&*,89.;.%)9,%5"<&%=,&%$>)/4&3/10+<+=>)%*,,,-/0),&$$%)(&?@)(.+,)%+A+),-%+&B=!""’(*0’,>)>+%C 10+’%&’A+(,’$(+%%$%,)%+*%’+&*$?’(&)//$%&’(.*$,*)*’,*’/)()@=,’,,)(&*0+’%A+),-%+&&)*))%+/$A>)%+&D’*0*0+’%*0+$%+*’/)@&)*)C 10+%+,-@*,,0$D *0)**0+%+)%+.%+)*@=+%%$%,B+#*D++()/*-)@A)(-?)/*-%’(.)//-%)/=)(&*0+$%+*’/&’A+(,’$(?$%*0+&$$%)(&*0+?@)(.+C 10+?’E*-%+A-,*B+)&F-,*+&*$+@’A’()*+*0++%#%$%,D0’@+*0+&$$%’,),,+AB@+&C 10’,%+,+)%/00),’A>$%*)(**0+$%+*’/,’.(’?’/)(/+’(*0+)/*-)@>%$&-/*’$(C ?,(@04+):A&4+004B&%.2&3/.4*%56.&’*/(C-&’.&/*0%在轿车车门的装配过程中,车门零件与侧围的几何准确度是影响装配质量的重要因素之一。

汽车侧门造型可行性分析

汽车侧门造型可行性分析引言汽车作为一种交通工具,其造型设计在市场竞争中起着至关重要的作用。

而作为汽车的重要组成部分之一,侧门的设计不仅关乎车辆整体的外观美观性,更需要考虑到便利性、安全性以及生产和安装的可行性。

本文将从以上多个角度对汽车侧门造型的可行性进行分析。

便利性分析汽车侧门的设计需要考虑到用户的使用便利性。

首先,车门的开启和关闭应该方便流畅,无需过多的力气。

其次,车门的开启角度应该适中,既方便上下车,又不会占用过多的空间。

此外,用户还希望车门的开启方式能够符合他们日常使用习惯,例如,传统的手动开关车门或电动开关车门。

因此,在设计车门造型时要考虑到用户的使用习惯和个人需求,以提供更好的便利性。

安全性分析汽车侧门的安全性是一个重要的考量因素。

首先,车门在行驶中应保持牢固的封闭状态,确保驾驶舱内的乘客不会受到外部物体的伤害。

其次,在设计车门锁及门锁系统时,应考虑到抗盗防止,确保车门不会被非法入侵者轻易打开。

此外,针对交通事故情况,车门在发生碰撞时应具备一定的抗冲击能力,以保护乘客的安全。

因此,在设计车门造型时,应注重其结构的强度、门锁系统的安全性以及车门与车身的连接方式。

生产和安装可行性分析汽车侧门的造型设计还需要考虑到生产和安装的可行性。

首先,要考虑到车门的制造成本,尽量减少材料浪费,提高制造效率。

其次,设计时需要考虑到车门的生产工艺,如冲压成型、焊接、涂装等过程。

要保证车门在生产过程中能够顺利进行,并且易于组装到汽车车身上。

此外,还需要考虑到车门的重量和尺寸,在保证结构强度和安全性的前提下,尽量减轻车门的重量,提高汽车的燃油效率。

市场竞争分析汽车侧门的造型设计直接关系到车辆在市场上的竞争力。

现代消费者对于汽车的外观设计越来越重视。

因此,汽车侧门的造型应该与整车的设计风格保持一致,并且能够吸引目标消费群体的注意力。

此外,随着新能源汽车发展迅猛,电动汽车的充电口放置位置和设计也成为汽车侧门造型设计中需要考虑的一个重要因素。

车门设计答辩教学

车门设计答辩教学在汽车设计领域,车门的设计是一个关键的考量因素。

车门不仅仅是汽车外观的一部分,它还承担着保护车内乘员和车辆的重要功能。

因此,车门设计需要考虑多个因素,并满足安全、便利和美观等要求。

本文将从技术和美学两个方面探讨车门设计的要点,并介绍如何在答辩中展示和解释车门设计。

一、车门设计的技术要点1. 安全性安全性是车门设计的首要考虑因素之一。

车门应具备足够的强度和刚度,能够在碰撞事故中为乘员提供有效的保护。

此外,门锁系统和防盗装置也需要具备高度的安全性,以防止车辆被盗。

在车门设计中,使用了多种材料和结构来实现安全性。

高强度钢板、铝合金和复合材料等材料常用于车门的制造,以提供更好的强度和刚度。

而反撞梁和加强框架等结构设计则有助于分散和吸收碰撞能量,减轻乘员受伤的可能性。

2. 便利性车门的便利性是指乘员上下车时的方便程度。

车门应具备开闭顺畅、打开角度合理和进出空间宽敞等特点,以满足乘员的需求。

在车门设计中,需要考虑乘员的身体尺寸、年龄和行动能力等因素。

车门的高度和宽度应适合不同身材的乘员,而门把手的位置和设计也需要考虑到不同年龄和行动能力的乘员。

此外,电动车门、感应开启和智能锁车系统等高科技手段也可以提高车门的便利性。

3. 密封性车门的密封性是指车门与车身的密封程度。

好的密封性可以阻止雨水、风沙和噪音等外界因素进入车内,提供更好的驾乘体验。

在车门设计中,采用了密封条、防水板和防风噪布局等手段来提高密封性。

密封条通常位于车门的边缘和接触面,以保证车门与车身的紧密接合。

而防水板和防风噪布局则可以防止水和噪音从车门缝隙进入车内。

二、车门设计的美学要点1. 外观设计车门作为汽车外观的一部分,其外观设计需要与整车风格相协调。

车门的轮廓、线条和曲面应与整车的设计语言一致,形成统一的视觉效果。

在车门的外观设计中,常用的手法包括流线型设计、切割面设计和镀铬装饰等。

流线型设计可以提高车门的空气动力性能,并赋予车门动感和速度感。

轿车的车门设计

轿车的车门设计于大小客车而言,车门是一个非常重要的部件。

现代汽车的车门,其作用己经不仅仅是“门”,它是i种标志。

以小汽车为例,车门可作为汽车用途的标志,用于公务用途的轿车都是四门,用于家庭用途的轿车既有四门也有三门和五门(后门为掀起式),而用于运动用途的跑车那么都是两门。

假设是大客车,车门可作为衡量客车等级和先进性的标志,例如现代豪华客车门多用外摆式门,普通客车多用折叠式门。

对于轿车而言,车门的质量直接关系到整车的舒适性和平安性。

如果车门的质量差,制造粗糙,材料薄弱,就会增加车内噪声和振动,让乘坐者感到不舒适和不平安。

因此,购车者在挑选轿车的过程中,要十分注意车门的制造质量。

汽车轿车车身由各种各样的骨架件、板件和部件组成,其中车门是车身中工艺最复杂的部件,它涉及到零件冲压、零件焊接、零部件装配、总成组装等工序,尺寸配合和工艺技术都要求严格。

车门是一个活动物体,其灵活性、巩固性、密封性等一些缺点很容易被人发现,难以“蒙”过去。

因此,生产商对车门的制造质量是十分重视的,车门质量的上下,实际上也反映了生产商的工艺制作水平。

轿车门由门外板、门内板、门窗框、门玻璃导槽、门钗链、门锁及门窗附件等组成。

内板装有玻璃升降器、门锁等附件,为了装配牢固,内板局部还要加强。

为了增强平安性,外板内侧一般安装了防撞杆。

内板与外板通过翻边、粘合、滚焊等方式结合,针对承受力不同,要求外板质量轻而内板刚性要强,能够承受较大的冲击力。

设计师在设计车门时,要充分考虑车门关门时的变形程度。

用多大的力量去关门时变形程度的测景,欧洲和美国都有相应的法规标准和试验方法。

按照美国的试验方法(FMVSS),是用一直径为12 英寸(304.8皇米)的园柱体,由一液压装置将它压向固定于车身本体的车门,观察车门变形与受力的情况。

车门钗链是由钗链座和皎链轴组成。

它应当转动灵活,不滞涩,不会发出杂音,在汽车期望使用寿命内,应能保持其功能。

车门的开启角度以75度为根底,不应当与车身有任何干预。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《轿车车门设计及侧碰分析》综述

1.1 车门研究的内容和意义

随着社会的发展和汽车工业的繁荣,汽车作为一种交通工具,在人们生活中起着举足轻重的作用。

汽车车身是整车的重要组成部分,而车门作为车身的一个重要组成部分,又发挥着它所特定的功能。

车门的结构型式很多,有旋转门,拉门,折叠门和外摆式车门。

后两者主要用于大客车上。

各类车的驾驶员专用门,货车及轿车车门,大多采用旋转门,开门时旋转方向可以是往前(顺开门)或往后(逆开门),顺开门在行车中比较安全。

对车门的要求有:

(1)具有必要的开度,并能使车门停在最大开度,以保证上、下车方便。

安全可靠,车门能锁住,行车或撞车时车门不会自动打开。

(2)开关方便,玻璃升降方便。

(3)具有良好的密封。

(4)具有足够的刚度。

不易变形下沉,行车时不振响。

(5)制造工艺性好,易于冲压并便于安装附件。

(6)外型上与整车协调。

由此可见,车门结构设计对车身乃至整车都有重大的影响,随着经济全球化进程的加快,汽车工业的竞争日益加剧,汽车巨头们都在加紧新车型的设计与开发,由于发动机、底盘设计制造技术基本成熟,新车型便主要体现在电子设备和车身造型的更新上。

同时,为减少新车型的开发成本、缩短新车型的开发周期、提高新产品的市场竞争力,全球各大汽车公司普遍实施了“平台战略”(Platform Strategy),车身的开发便是该战略的主要组成部分。

目前,在一种新车型的开发项目中,40%的设计师和工程师是在从事与车身相关的开发。

车身与汽车电子一起己经成为目前汽车整车产品中最活跃的因素。

我国的汽车工业同发达国家相比仍然落后很多,归根结底就是因为车身技术的相对落后。

因此,要大力发展我国的汽车工业关键就在于车身技术的发展。

在新车型的开发设计过程中,如何判断车门结构的合理性及车门结构静、动态性能的优劣,并对车门结构设计进行优化,是一项十分重要的工作。

由于车门

的结构十分复杂,用经典力学方法很难得到精确的优化解,为了能够计算出车门的刚度和强度,往往对车门结构进行较多的假设和简化,计算模型只能构造得非常简单,与实际的结构形状相差很大。

在国际汽车行业中,为了降低劳动强度,缩短开发周期提高数据传输精度减小设计误差,节约能源符合绿色环保要求和污染控制标准保持产品竞争力,满足用户对汽车舒适性和外形多样化方面的不断追求。

汽车制造厂商在产品与工装的设计制造上竞相采用计算机辅助技术并逐步发展成为CAD/CAM/CAE一体化它除了用于设计绘图,还大量用于汽车结构分析模拟。

车身外表面空气动力学试验噪声振动和碰撞试验等。

基于知识的车门附件布置设计系统是以基于知识的工程并行工程及面向对象等思想和技术为指导结合车门设计领域的知识规则以及领域专家的实践经验以,CATIA为开发平台借助, CATIA的二次开发工具, GII进行开发旨在简化车门布置设计的重复性试探性和不确定性从而帮助设计人员得到最佳的车门布置方案。

综上所述,本课题具有一定的可行性和实用价值其应用必将大大提高车门及其附件布置的设计效率和设计质量促进车身设计水平的提高。

但是,CATIA软件在国内汽车行业的应用研究和二次开发的时间还不长并且知识工程的理论和实践在我国发展还不够成熟加之时间和其他客观条件的限制所以本系统仅是一个探索尝试其中的某些部分还有一定的欠缺还需进一步的充实完善和维护

1.2.1 CAE技术简介

随着科技的发展进步,产品在趋于多样化、智能化的同时,会不可避免地趋于复杂化。

对于复杂的工程,人们都希望能在产品生产以前对设计方案进行精确试验、分析和论证,这些工作需要借助计算机来实现,即CAE(Computer Aided Engineering)。

CAE是一个包括产品设计、工程分析、数据管理、试验、仿真和制造的综合过程,关键是在三维实体建模的基础上,从产品的设计阶段开始,按实际条件进行仿真和结构分析,按性能要求进行设计和综合评价,以便从多个方案中选择最佳方案,或者直接进行设计优化。

CAE技术主要包括以下三个方面的内容:

(1)有限元法的主要对象是零件,包括结构刚度、强度分析、非线性和热场计算等内容;

(2)仿真技术的主要对象是分系统或系统,包括虚拟样机、流场计算和电磁

场计算等内容;

(3)优化设计的主要对象是结构设计参数。

在CAE技术中,有限元法(Finite Element Method)是运用最成功,最广泛的一种数值方法。

它的核心思想是结构的离散化,就是将实际结构假想地离散为有限数目的规则单元组合体。

它将求解域看成是许多称为有限元的小的互相连接的子域(单元)组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域的总的满足条件的解,从而得到问题的解。

目前用于有限元分析的软件很多,如ADINA、PATRAN、NASTRAN、LDEAS、ANSYS等。

从运用有限元法对已设计产品的性能进行简单校核,逐步发展到对产品性能的准确预测,再到对产品工作过程的精确模拟仿真,有限元法和仿真技术发挥了重要作用,赢得了人们的普遍信赖。

然而,提高产品竞争力不但需要提高产品的性能.质量,也要降低产品的成本,缩短开发周期。

最优化技术引入CAE方法,使人们从繁重的繁重工作中解脱出来,CAE技术也达到了一个新高度。

1.2.2 CAE技术在汽车产品开发中的作用

实践证明,应用有限元法对整车结构进行分析,可在产品设计初期对其刚度和强度有充分认识,使产品在设计阶段就可保证使用要求.缩短设计试验周期,节省大量的试验和生产费用,是提高产品可靠性、既经济又实用的方法之一。

它在汽车设计及产品开发中的直用使得汽车在轻量化、舒适性和操纵稳定性方面得到改进和提高。

参考文献

[1].王海亮等车辆侧面碰撞性能评价与提高策略. 《汽车工程师》2010

[2].吉林大学汽车工程系汽车构造人民交通出版社2009年

[3].宋晓琳汽车车身制造工艺学北京理工大学出版社2006年

[4].王阳汽车实车碰撞试验方法探讨汽车技术2001

[5].贾宏波等汽车车身结构碰撞性能的计算机模拟、评价与改进吉

林工业大学学报,1998

[6].Kentaro Sato,Akihide Yoshitake and Yoshihiro Hosoya,FEM Simulation

to Estimate Crashworthiness of Automotive Parts,SAE Paper 982356

[7].HEINZ HEISLER. Advanced Vehicle Technology. Reed Educational and

Professional Publishing Ltd. ,2001.

[8].张金焕等汽车碰撞安全性设计清华大学出版社,2010年

[9].杜子学等汽车侧面碰撞的计算机仿真分析[J],北京汽车2009

[10].李碧浩等轿车侧面碰撞安全性能改进措施探讨[J],汽车工程,

2008(11):951-953。