流量控制的变频PID控制设计方案

PID流量控制

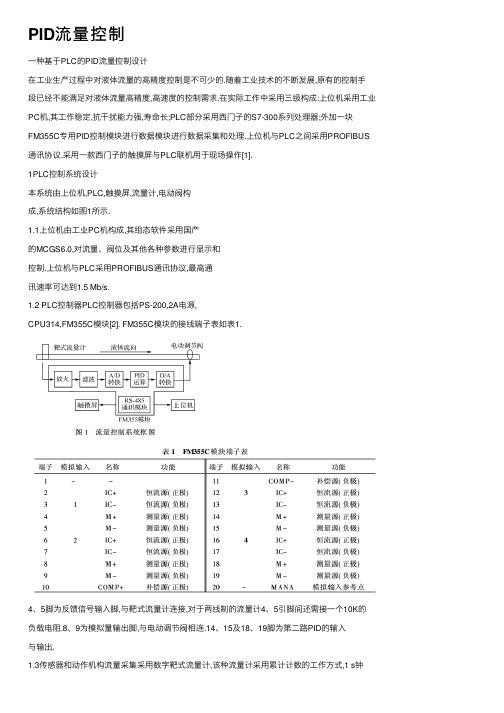

一种基于PLC的PID流量控制设计在工业生产过程中对液体流量的高精度控制是不可少的.随着工业技术的不断发展,原有的控制手段已经不能满足对液体流量高精度,高速度的控制需求.在实际工作中采用三级构成:上位机采用工业PC机,其工作稳定,抗干扰能力强,寿命长;PLC部分采用西门子的S7-300系列处理器;外加一块FM355C专用PID控制模块进行数据模块进行数据采集和处理.上位机与PLC之间采用PROFIBUS通讯协议.采用一款西门子的触摸屏与PLC联机用于现场操作[1].1PLC控制系统设计本系统由上位机,PLC,触摸屏,流量计,电动阀构成,系统结构如图1所示.1.1上位机由工业PC机构成,其组态软件采用国产的MCGS6.0,对流量、阀位及其他各种参数进行显示和控制.上位机与PLC采用PROFIBUS通讯协议,最高通讯速率可达到1.5 Mb/s.1.2 PLC控制器PLC控制器包括PS-200,2A电源,CPU314,FM355C模块[2]. FM355C模块的接线端子表如表1.4、5脚为反馈信号输入脚,与靶式流量计连接,对于两线制的流量计4、5引脚间还需接一个10K的负载电阻.8、9为模拟量输出脚,与电动调节阀相连.14、15及18、19脚为第二路PID的输入与输出.1.3传感器和动作机构流量采集采用数字靶式流量计,该种流量计采用累计计数的工作方式,1 s钟累计1次,工作范围40~1 000 L/h,对大流量的采集较为精确.V型调节球阀利用球芯转动与阀座打开相割打开面积(V形窗口)来调节介质流量,调节性能、自洁性能好,适用于高粘度、悬浮液、纸浆告示不干净、含纤维介质场合.采用直连方式与执行机构连接,具有结构紧凑、尺寸小、重量轻、阻力小、动作稳定可靠等优点.流量计和调节阀的信号范围为4~20 mA,与PLC连接.1.4触摸屏采用西门子的TD100触摸屏,与PLC通过PROFIBUS总线相连.使用PROTOOLS6.0编辑界面监控各种参数.当上位机出现故障时,触摸屏可替代上位机操作,提高了系统的可靠性.2PID算法当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其他技术难以采用时,系统控制器的结构和参数必须领先经验和现场调试来确定,这时应用PID控制技术最为方便,即利用比例、积分、微分计算出控制量进行控制[3].PID控制为3环节叠加,公式为:m(t) = Kpe(t)+Kpτde(t)dt+KiTi∫i0e(t)dt,其中Kp为比例系数,Kd为微分系数,τ为微分时间常数,Ki为积分系数.对于离散系统的PID公式为:P(k) = Kp{E(k)+TTi∑kj=0E(j)+TdT[E(k)-E(k-1)]}.3配置PID程序模块对西门子的PLC采用SIMA TIC STEP7 V5.3编程.进入STEP7的编程环境后首先通过“工程向导”配置硬件和网络参数,选用的电源模块为PS-200 2A ,中央处理器为CPU 314IFM,PID控制器为FM355 C型.完成配置后打开OB1主程序块(图2),调用FB31模块(STEP7中有LAD,STL ,FBD三种编程方式,STL为语句表编程方式,其他两种为图形调用方式).其中DB31为分配给FB31的背景块.FB31有如下几个参数必须设置:COM_RST参数地址DB31.DBX44. 0 BOOL型. FM355的启动开关.CHANNEL参数地址DB31.DBX2.0 BOOL型.控制端的通道号(每块FM355含两个通道).LMN_RE参数地址DB31.DBX52BOOL,参数类型为REAL型(32位浮点数).存储的是在未启动PID控制时的阀位值(即手动控制值),取值范围为0~100(系统将默认这些数值为电动阀的开度百分数),该参数在PID控制启动后不起作用.LMN_REON参数地址DB31.DBX6.4,参数类型BOOL型(在STEP7中为1位二进制数).当为1时PID控制关闭,LMN_RE的值作为输出值送给电动调节阀.当为0时,PID控制超作用,LMN_RE无效.PHASE参数地址DB31.DBD4,参数类型INT型(16位无符号整数).PID的相位控制,为1时控制相位反向180°.SP_RE参数地址DB31.DBD48,参数类型REAL型.PID 控制的设定值,取值范围为0~100(%).PID控制启动后模块通过计算该值与采集值的差值ER来改变输出值,仅当LMN_REON为0时有效.DEADB_W参数地址DB31.DBD104,参数类型REAL型.默认值为0,单位值为0,单位Hz.不工作区带宽设定值,差值ER将通过这个参数滤波.它关系到PID控制的性湖北大学学报(自然科学版)第28卷能.GAIN参数地址为DB31.DBD108,参数类型为REAL型.默认值为1.增益控制值,增益过大会提高系统的趋近速度,但同时会增大系统波动,导致系统不稳定.增益过小则会使系统的趋近速度变慢.TI参数地址为DB31.DBD112,参数类型REAL型.默认值为3000,单位s.积分时间常数.TI=0时,无积分环节.TD参数地址为DB31.DBD116,参数类型REAL型.默认值为0,单位s.微分时间常数.TD=0时,无微分环节.TM_LAG参数地址为DB31.DBD120,参数类型REAL型.默认值为5,单位s.微分时间延迟设置.LOAD_PAR参数地址为DB31.DBX44.3,参数类型为BOOL型.PID控制的启动开关,每次启动PID或改变PID参数后必须将此位置1,系统每次检查到此位为1,则将所有参数下载到FM355模块,然后将此位复位[4].4PID参数的调整方法PID参数的设置一方面是要根据控制对象的具体情况而定;另一方面是经验.Kp可控制幅值震荡,Kp大则会出现幅值震荡的幅度大,但震荡频率小,系统达到稳定时间长;Ki是解决动作响应的速度快慢的,Ki大了响应速度慢,反之则快;Kd是消除静态误差的,一般Kd设置都比较小,而且对系统影响比较小[5].5试验结论本系统在葛店的新武大有机硅厂通过测试.测试中流体采用甲醇,测试范围为50~250 L/h.以设定值为200 L/h的系统阶跃响应曲线为例,系统延迟时间td=3.5 s,上升时间tΓ=5 s,峰值时间tp=7 s,调节时间ts=28.5 s,超调量公式为:δ%=h(tp)-h(∞)h(∞)×100%,在试验中h(tp)=290,h(∞)=200,所以δ%=45%.经过调试后,本系统被证明完全能胜任有机硅生产过程中,对甲醇流量的精确控制. 参考文献:[1]周军,海心.电气控制及PLC[M].北京:机械工业出版社,2001:90 135.[2]余雷声,方宗达.电器控制与PLC应用[M].北京:机械工业出版社,1999:126 152.[3]陶永华,尹怕欣,葛芦生.新型PID控制及其应用[M].北京:机械工业出版社,1998.[4] Kember G, Dubay R. PID gain scheduling using fuzzy logic[J]. JSA Transactions, 2000,39(3):317 325.[5] Liu G P, Daley S. Optimal-tuning nonlinear PID controllers for unstable processes based on gain and phase marginspecifications: a fuzzy neural approach[J]. Fuzzy Sets and Systems, 2002: 128(1):95 106.The PID control system of flow measuring based on PLCXIAO Lei, XIE Ju-fang(School of Phisics and Electronic Technology, Hubei University, Wuhan 430062, China) Abstract:Described a kind of PID control system based on PIC. The system is composed of supervisor PC, PLC control block, the touch screen ,the flow measuring probe and the electrically operated valve. The system reads the flow measuring from the probe and then calculate the output value by using PID algorithm. The value output to the electrically operated valve to control the flow.The system also can be used in hard condition with high quality.Key words:flow measuring control system; PID; PLC; FM355C(责任编辑晏建章)。

变频恒压供水PLC控制系统的设计

变频恒压供水PLC控制系统的设计摘要:目前,我国的供水方式正朝着高效节能、自动化的方向发展,采用现代科学技术和变频技术,实现恒压供水自动化系统。

基于此,本文就对变频恒压供水PLC控制系统的设计进行了一定的分析,希望可以为有关人员提供一定的借鉴。

关键词:PLC;恒压供水;控制系统;设计我国目前的供水设备还处在智能化水平较低、自动化程度较低的状况。

PLC 具有较高的可靠性,较好的性价比,价格低廉,适应性广,便于扩充的优点。

将PLC技术和变频技术相结合,并将其用于恒压供水是当前系统设计的必然趋势。

恒压供水系统的首要目标是保证管网内的水压不变。

由于水泵电动机的转速随着流量的变化而经常发生变化,为了保证管网水压的稳定,需要采用变频调速装置为水泵电机供电。

1变频恒压供水详细情况小区内的生活用水因季节、昼夜差异较大,因用水与供水的不均衡主要体现在水压上,也就是用水量多、供水不足、水压低、水量少。

目前,国内的城市给水、工业生产的循环水等技术还处于起步阶段。

随着电力电子及计算机控制技术的发展,以PLC为主要控制器,变频调速装置为执行器,实现了恒压、节水、节能的供水,以满足生活用水和工业用水的需求[1]。

新的变频恒压供水系统在设备投入、运行经济性、稳定性、可靠性、自动化等方面均有明显的优越性,并且节能效果明显。

恒压供水系统的上述优点吸引了国内各大供水企业的关注,并不断投入研发、生产该高科技产品。

随着城市建设、智能楼宇的发展、供水网络的调度以及总体规划的需要,传统的单泵、恒压系统逐步被多泵控制取代。

尽管单泵产品系统结构简单、可靠,但是单泵电机的深度调节会导致水泵和电机的效率低下,而多泵产品的投资更少,运行效率更高。

2 PLC变频恒压供水控制系统设计理论2.1PLC变频供水系统的基本特性在实际使用中,一般使用离心泵,以离心速度驱动水流,使水进入给水管道。

根据具体的离心式水泵的给水转动曲线显示资料,可以得出,在实际的给水工作中,扬程与其流量成反比例。

变频器PID控制

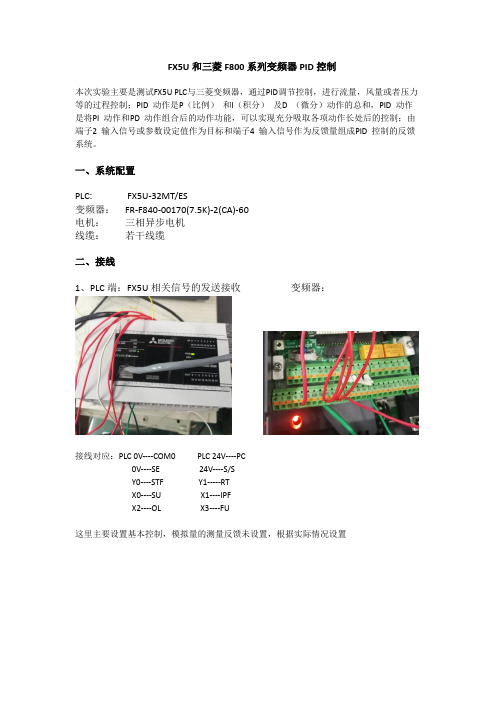

FX5U和三菱F800系列变频器PID控制本次实验主要是测试FX5U PLC与三菱变频器,通过PID调节控制,进行流量,风量或者压力等的过程控制;PID 动作是P(比例)和I(积分)及D (微分)动作的总和,PID 动作是将PI 动作和PD 动作组合后的动作功能,可以实现充分吸取各项动作长处后的控制;由端子2 输入信号或参数设定值作为目标和端子4 输入信号作为反馈量组成PID 控制的反馈系统。

一、系统配置PLC: FX5U-32MT/ES变频器:FR-F840-00170(7.5K)-2(CA)-60电机:三相异步电机线缆:若干线缆二、接线1、PLC端:FX5U相关信号的发送接收变频器:接线对应:PLC 0V----COM0 PLC 24V----PC0V----SE 24V----S/SY0----STF Y1-----RTX0----SU X1----IPFX2----OL X3----FU这里主要设置基本控制,模拟量的测量反馈未设置,根据实际情况设置三、参数设置① Pr.128=20,设定PID动作,目标值输入以及测定值驶入,偏差值输入,参照下表PID动作,当进行PID控制时需要根据实际情况来判断是正作用或负作用,这里选择的是负作用,判断可参照下面;目标值可通过2号端子或参数Pr.133,这里是设参数为目标值② Pr.131=50(PID上限)这里设置的是百分比,如果反馈量超过此设定,就输出FUP 信号。

测定值的最大输入(20mA/5V/10V)等于100%,例如测定反馈的是压力,对于压力表最大量程为0-60Mpa,那么60对应的100%,上限设为50%对应实际上限就是30Mpa。

③ Pr.132=30(PID下限)如果检测值超过此设定,就输出FDN 信号。

④ Pr.133=40(PID 动作目标值)设定PID 控制时的设定值这三个参数根据实际情况设定下面为PID控制过程中输入输出信号的设定⑤ Pr.183=14(设定RT端子输入PID开始信号)⑥ Pr.191=47 (设定SU端子输出PID控制中信号)⑦ Pr.192=16 (设定IPF端子输出PID正反动作信号)⑧ Pr.193=14 (设定OL端子输出PID下限信号)⑨ Pr.194=15 (设定FU端子输出PID上限信号)⑩ Pr.129=PID 比例范围测量值的微小变化会引起执行量的很大改变,当执行量上下波动大,稳定性变差,修改此参数可提高稳定性,影响灵敏度,增益Kp = 1/ 比例常数,值越大,灵敏度越高,稳定性变差⑪ Pr.130=PID 积分时间随着积分时间的减少,到达设定值就越快,但也容易发生振荡。

PID流量控制

PID流量控制⼀种基于PLC的PID流量控制设计在⼯业⽣产过程中对液体流量的⾼精度控制是不可少的.随着⼯业技术的不断发展,原有的控制⼿段已经不能满⾜对液体流量⾼精度,⾼速度的控制需求.在实际⼯作中采⽤三级构成:上位机采⽤⼯业PC机,其⼯作稳定,抗⼲扰能⼒强,寿命长;PLC部分采⽤西门⼦的S7-300系列处理器;外加⼀块FM355C专⽤PID控制模块进⾏数据模块进⾏数据采集和处理.上位机与PLC之间采⽤PROFIBUS 通讯协议.采⽤⼀款西门⼦的触摸屏与PLC联机⽤于现场操作[1].1PLC控制系统设计本系统由上位机,PLC,触摸屏,流量计,电动阀构成,系统结构如图1所⽰.1.1上位机由⼯业PC机构成,其组态软件采⽤国产的MCGS6.0,对流量、阀位及其他各种参数进⾏显⽰和控制.上位机与PLC采⽤PROFIBUS通讯协议,最⾼通讯速率可达到1.5 Mb/s.1.2 PLC控制器PLC控制器包括PS-200,2A电源,CPU314,FM355C模块[2]. FM355C模块的接线端⼦表如表1.4、5脚为反馈信号输⼊脚,与靶式流量计连接,对于两线制的流量计4、5引脚间还需接⼀个10K的负载电阻.8、9为模拟量输出脚,与电动调节阀相连.14、15及18、19脚为第⼆路PID的输⼊与输出.1.3传感器和动作机构流量采集采⽤数字靶式流量计,该种流量计采⽤累计计数的⼯作⽅式,1 s钟累计1次,⼯作范围40~1 000 L/h,对⼤流量的采集较为精确.V型调节球阀利⽤球芯转动与阀座打开相割打开⾯积(V形窗⼝)来调节介质流量,调节性能、⾃洁性能好,适⽤于⾼粘度、悬浮液、纸浆告⽰不⼲净、含纤维介质场合.采⽤直连⽅式与执⾏机构连接,具有结构紧凑、尺⼨⼩、重量轻、阻⼒⼩、动作稳定可靠等优点.流量计和调节阀的信号范围为4~20 mA,与PLC连接.1.4触摸屏采⽤西门⼦的TD100触摸屏,与PLC通过PROFIBUS总线相连.使⽤PROTOOLS6.0编辑界⾯监控各种参数.当上位机出现故障时,触摸屏可替代上位机操作,提⾼了系统的可靠性.2PID算法当被控对象的结构和参数不能完全掌握,或得不到精确的数学模型时,控制理论的其他技术难以采⽤时,系统控制器的结构和参数必须领先经验和现场调试来确定,这时应⽤PID控制技术最为⽅便,即利⽤⽐例、积分、微分计算出控制量进⾏控制[3].PID控制为3环节叠加,公式为:m(t) = Kpe(t)+Kpτde(t)dt+KiTi∫i0e(t)dt,其中Kp为⽐例系数,Kd为微分系数,τ为微分时间常数,Ki为积分系数.对于离散系统的PID公式为:P(k) = Kp{E(k)+TTi∑kj=0E(j)+TdT[E(k)-E(k-1)]}.3配置PID程序模块对西门⼦的PLC采⽤SIMA TIC STEP7 V5.3编程.进⼊STEP7的编程环境后⾸先通过“⼯程向导”配置硬件和⽹络参数,选⽤的电源模块为PS-200 2A ,中央处理器为CPU 314IFM,PID控制器为FM355 C型.完成配置后打开OB1主程序块(图2),调⽤FB31模块(STEP7中有LAD,STL ,FBD三种编程⽅式,STL为语句表编程⽅式,其他两种为图形调⽤⽅式).其中DB31为分配给FB31的背景块.FB31有如下⼏个参数必须设置:COM_RST参数地址DB31.DBX44. 0 BOOL型. FM355的启动开关.CHANNEL参数地址DB31.DBX2.0 BOOL型.控制端的通道号(每块FM355含两个通道).LMN_RE参数地址DB31.DBX52BOOL,参数类型为REAL型(32位浮点数).存储的是在未启动PID控制时的阀位值(即⼿动控制值),取值范围为0~100(系统将默认这些数值为电动阀的开度百分数),该参数在PID控制启动后不起作⽤.LMN_REON参数地址DB31.DBX6.4,参数类型BOOL型(在STEP7中为1位⼆进制数).当为1时PID控制关闭,LMN_RE的值作为输出值送给电动调节阀.当为0时,PID控制超作⽤,LMN_RE⽆效.PHASE参数地址DB31.DBD4,参数类型INT型(16位⽆符号整数).PID的相位控制,为1时控制相位反向180°.SP_RE参数地址DB31.DBD48,参数类型REAL型.PID 控制的设定值,取值范围为0~100(%).PID控制启动后模块通过计算该值与采集值的差值ER来改变输出值,仅当LMN_REON为0时有效.DEADB_W参数地址DB31.DBD104,参数类型REAL型.默认值为0,单位值为0,单位Hz.不⼯作区带宽设定值,差值ER将通过这个参数滤波.它关系到PID控制的性湖北⼤学学报(⾃然科学版)第28卷能.GAIN参数地址为DB31.DBD108,参数类型为REAL型.默认值为1.增益控制值,增益过⼤会提⾼系统的趋近速度,但同时会增⼤系统波动,导致系统不稳定.增益过⼩则会使系统的趋近速度变慢.TI参数地址为DB31.DBD112,参数类型REAL型.默认值为3000,单位s.积分时间常数.TI=0时,⽆积分环节.TD参数地址为DB31.DBD116,参数类型REAL型.默认值为0,单位s.微分时间常数.TD=0时,⽆微分环节.TM_LAG参数地址为DB31.DBD120,参数类型REAL型.默认值为5,单位s.微分时间延迟设置.LOAD_PAR参数地址为DB31.DBX44.3,参数类型为BOOL型.PID控制的启动开关,每次启动PID或改变PID参数后必须将此位置1,系统每次检查到此位为1,则将所有参数下载到FM355模块,然后将此位复位[4].4PID参数的调整⽅法PID参数的设置⼀⽅⾯是要根据控制对象的具体情况⽽定;另⼀⽅⾯是经验.Kp可控制幅值震荡,Kp⼤则会出现幅值震荡的幅度⼤,但震荡频率⼩,系统达到稳定时间长;Ki是解决动作响应的速度快慢的,Ki⼤了响应速度慢,反之则快;Kd是消除静态误差的,⼀般Kd设置都⽐较⼩,⽽且对系统影响⽐较⼩[5].5试验结论本系统在葛店的新武⼤有机硅⼚通过测试.测试中流体采⽤甲醇,测试范围为50~250 L/h.以设定值为200 L/h的系统阶跃响应曲线为例,系统延迟时间td=3.5 s,上升时间tΓ=5 s,峰值时间tp=7 s,调节时间ts=28.5 s,超调量公式为:δ%=h(tp)-h(∞)h(∞)×100%,在试验中h(tp)=290,h(∞)=200,所以δ%=45%.经过调试后,本系统被证明完全能胜任有机硅⽣产过程中,对甲醇流量的精确控制. 参考⽂献:[1]周军,海⼼.电⽓控制及PLC[M].北京:机械⼯业出版社,2001:90 135.[2]余雷声,⽅宗达.电器控制与PLC应⽤[M].北京:机械⼯业出版社,1999:126 152.[3]陶永华,尹怕欣,葛芦⽣.新型PID控制及其应⽤[M].北京:机械⼯业出版社,1998.[4] Kember G, Dubay R. PID gain scheduling using fuzzy logic[J]. JSA Transactions, 2000,39(3):317 325.[5] Liu G P, Daley S. Optimal-tuning nonlinear PID controllers for unstable processes based on gain and phase margin specifications: a fuzzy neural approach[J]. Fuzzy Sets and Systems, 2002: 128(1):95 106.The PID control system of flow measuring based on PLCXIAO Lei, XIE Ju-fang(School of Phisics and Electronic Technology, Hubei University, Wuhan 430062, China) Abstract:Described a kind of PID control system based on PIC. The system is composed of supervisor PC, PLC control block, the touch screen ,the flow measuring probe and the electrically operated valve. The system reads the flow measuring from the probe and then calculate the output value by using PID algorithm. The value output to the electrically operated valve to control the flow.The system also can be used in hard condition with high quality.Key words:flow measuring control system; PID; PLC; FM355C(责任编辑晏建章)。

基于PLC的流量比值控制系统设计

毕业设计开题报告摘要流量比值控制系统的设计,主要是用PLC控制液体的比例,以便提高工业的智能化,通过流量比值控制可以使得工业上液体的混合准确,能够更好地控制液体的比例,节约资源。

本设计采用PLC为核心对液体流量进行控制,通过合理的设计,提高流量控制水平,进而改善流量运行的稳定性,使其更加精确。

本文主要介绍了流量的比值控制系统总体方案设计、设计过程、组成、列出流量控制的流程图,并给出了系统组成框图,分析流量逻辑关系,提出了编程方法。

通过A/D采集模块接收流量计传感器的数据,对采集的相应数据进行处理分析并发出指令,该设计采用PID控制方法,通过PID控制的参数设定及自整定。

根据PI调节的输出与输入的偏差成正比,还与偏差对时间的积分成正比,消除了控制过程中产生的静差。

本设计实现了流量双闭环调节的精确控制,这种控制方法对流量的调节具有较好的稳定性和动态特性。

关键词:流量PLC比值PIDAbstractThe design of flow ratio control system, PLC is mainly used to control the ratio of liquid, in order to improve the intelligence industry, through flow ratio control can make industrial liquid mixing accurate, better able to control liquid ratio, save resources.This design uses PLC as the core of the liquid flow control, through reasonable design, improve the flow of control level, thereby improving the flow stability of ru nning, making them more precise. This paper mainly introduces the flow ratio contro l system scheme design, design process, composition, list the flow chart flow control, an d gives the block diagram of the system, analyzes the flow of logic relation, put fort the programming method. Receiving flow meter sensor through the A/D acquisition m odule data, the corresponding data processing analysis and instruction, the design adopt PID control method, setting and tuning the parameters of PID control. According to the deviation of output and input is proportional to the PI regulation, also with the deviati on on time is proportional to the integral, and eliminates the static error generated in the control process.This design realizes the accurate control of flow of double closed loop regulation, this control method has better stability and dynamic characteristics of flow regulation.Key words:Flow PLC Ratio PID目录第1章绪论 (1)1.1课题研究的目的意义 (1)1.2国内外研究现状 (1)1.3论文研究内容 (2)第2章系统控制方案设计 (3)2.1系统整体方案的设计 (3)2.1.1方案论证 (3)2.1.2方案选择 (4)2.1.3双闭环比值控制系统的结构 (4)2.2双闭环比值控制系统的特点与分析 (5)2.3控制方案的比较和确定 (6)2.4流量比值控制系统的组成及原理图 (6)2.5流量比值系统控制流程 (8)第3章系统的硬件设计 (9)3.1PLC的基本知识 (9)3.1.1PLC硬件介绍 (9)3.1.2编程语言 (10)3.2设备的选型 (10)3.2.1PLC及其转换模块的选型 (11)3.2.2变频器的选型 (13)3.2.3水泵电机的选型 (15)3.2.4电磁流量计的选型 (16)3.2.5调节阀的选型 (17)3.3系统主电路分析及其设计 (18)第4章系统的软件设计 (20)4.1流量比值控制逻辑图 (20)4.2系统I/O分配 (20)4.3系统I/O接线图 (21)4.4系统控制过程 (21)4.4.1程序初始化与故障分析 (21)4.4.2PID初始化及程序分析 (23)第5章仿真设计 (25)5.1组态王介绍 (25)5.2组态画面 (25)Ⅰ5.3监控画面 (25)第6章结论 (28)参考文献 (29)致谢 (30)附录 (31)附录A外文资料 (31)附录B电路总图 (42)附录C流程图 (43)附录D程序 (44)Ⅱ石家庄铁道大学四方学院毕业设计第1章绪论1.1 课题研究的目的意义在生产过程、科学研究和其他产业领域中,可编程序自动控制技术的应用都是十分广泛的,在自动控制的设备中,可编程序自动控制亦比其它的控制方法使用得更普遍。

流量双闭环比值控制pid参数增定

流量双闭环比值控制pid参数增定在化工、炼油或其他工业生产过程中。

工艺中常需要两中或两中以上的物料保持一定的比例关系,比例一旦失调,将影响生产或造成事故。

实现两个或两个以上参数符合一定比例关系的控制系统,称为比值控制系统。

常以保持两种或两种以上物料流量为一定比例关系的系统,称之为流量比值控制系统[1]。

在需要保持比值关系的两种物料中,必有一种物料处于主导地位,这种物料称之为主物料,表征这种物料的的参数称之为主动量,由于在生产过程控制中主要是流量比值控制系统。

所以主动量也称为主流量,用F1表示;而另一种物料按主物料进行配比,在控制过程中随主物料而变化,因此称为从物料,表征其特性的参数称为从动量或副流量,用F2表示。

比值控制系统就是要实现副流量:F2与主流量F1成一定比例关系,满足关系: K =F2/F1,式中 K 为副流量与主流量的流量比值。

1.控制系统设计分析1.1控制要求(1)在化工、炼油及其它工业生产工程中,工艺上常需要两种或两种以上的物料保持一定的比例关系,比例一旦失调,将影响生产或造成事故。

在本实践中,将仿真比值控制系统,保持两个支路的流量Q1与Q2成一定比例关系,即: K =Q2?MQ1。

(2)当存在扰动时,两个流量仍能保持一定的比例,因此要求系统具有较好的抗干扰能力。

2.控制对象特征(1)本系统采用双闭环比值控制,其中支路1的流量Q1为主流量,支路2的流量Q2为副流量。

整个系统使用两个水泵,一个电磁流量计,一个涡轮流量计,一个电动调节阀以及一个变频器。

(2)在本次设计中,对象包括调节阀,及其所连接的管路。

(3)系统扰动大,工况不是很稳定。

(4)广义对象传函符合高阶特性,但 PID 控制不要求对象模型精度很高,故可以用一阶传递函数来模拟。

(5)系统仿真分析该控制系统具备两个闭合回路,主回路和副回路,两个回路通过比值器相连,主回路的输出量是副回路的输入量,两个回路相辅相成,但是又相互独立。

一种基于变频器PID功能的PLC控制恒压供水系统

PID PLC1.前言恒压供水系统是目前市场上运用最为广泛的供水系统之一。

变频器PID 控制系统是整个恒压供水系统的控制核心。

通过PLC (可编程逻辑控制器)对整个系统进行可靠的控制,不仅提高了水压的稳定性,同时也提高了系统运行效率,降低了能源消耗。

2. 恒压供水系统概述恒压供水系统是指在不同供水流率和负荷状态下,系统所维持的压力都是恒定的。

相比较其他常见的供水系统,恒压供水系统可以满足一些特殊的供水需求,比如公寓、办公楼、酒店、医院等高层建筑物的供水。

恒压供水系统一般可以分为两类:一类是调速泵房恒压供水系统,另一类是变频器恒压供水系统。

调速泵房恒压供水系统采用调速泵进行水压控制,系统通过加减泵数来维持恒定的工作水压。

这种方式适合较小规模的恒压供水系统。

变频器恒压供水系统则采用变频器控制泵的转速,通过控制水泵的转速来保持一定的供水压力。

对于大规模的高楼、大型公共建筑物等供水系统,采用变频器恒压供水系统更为常见。

3. 变频器PID 功能PID 控制是一种最广泛应用的控制方法之一,在变频器控制系统中,同样可以采用PID 控制算法来控制水泵的输出,实现恒压供水系统的控制。

PID 控制器的核心算法为比例(P)、积分(I)和微分(D)三部分,分别调节系统的稳定性、抗干扰性和响应速度。

在恒压供水系统中,通过调整PID 控制器的参数,可以实现快速反馈,实时调整水泵的输出,保持系统稳定性。

4. PLC 控制恒压供水系统PLC 是一种专门用于工业自动化的可编程电子控制器。

PLC 芯片可以通过编程实现对数字信号的处理、控制逻辑、数据存储和通信等功能。

在恒压供水系统中,PLC 的主要任务是控制变频器PID 控制器的输入和输出,采集水泵和供水系统的运行数据。

PLC 控制系统的核心模块为CPU (核心处理单元)和I/O 模块(输入输出模块)。

对于PLC 恒压供水系统的实现,可以通过编写PLC 程序来实现PID 控制器的参数调整、水泵的开关控制、水压监测和数据传输等任务。

变频器的PID控制运行操作

变频器的PID控制运行操作一、背景介绍变频器是一种能够控制电机转速的调节装置,通过改变电源的频率来改变电机的转速。

PID控制是一种常用的自动控制方法,可以对变频器进行精确的转速控制。

PID控制器由比例(P)、积分(I)和微分(D)三个控制参数组成,通过对这些参数的调整可以实现准确的速度控制。

二、PID控制的原理PID控制器通过测量物理过程的输出(变频器的转速)与期望的输入(设定的转速)之间的误差来调整输出信号,从而使物理过程的输出尽可能地接近期望的输入。

具体来说,PID控制器实时计算输出信号,其计算公式为:输出信号=Kp×误差+Ki×积分(误差)+Kd×微分(误差)其中,Kp、Ki和Kd分别为比例、积分和微分参数,需要根据具体的应用进行调整。

三、PID控制在变频器中的实现1.设定转速:首先需要通过变频器的控制面板或者计算机软件设定期望的转速,将该值作为PID控制的目标输入。

2.传感器测量:使用传感器实时测量变频器的转速,将测量值作为PID控制的实际输出。

3.计算误差:将目标输入与实际输出进行比较,计算出PID控制需要的误差值。

4.控制器计算输出信号:根据PID控制的公式,通过调整参数Kp、Ki和Kd计算出控制器的输出信号。

5.输出信号传递:将控制器的输出信号传递给变频器,用于调节电源的频率,从而实现转速的控制。

6.参数调整:根据实际应用的需要,对PID控制器的参数进行调整,以提高控制的稳定性和精度。

7.循环控制:PID控制器会根据实时的误差值进行不断的计算和调整,以实现持续的转速控制。

四、PID控制在变频器中的优势1.高精度稳定性:PID控制器能够根据实时的误差值进行精确的调整,从而实现高精度的转速控制,提高了系统的稳定性。

2.快速响应:PID控制器能够快速地根据实时的误差值进行调整,从而具有快速的控制响应能力,适用于需要实时控制的场景。

3.鲁棒性:PID控制器具有较强的鲁棒性,对系统参数的变化和外部扰动具有一定的适应能力,能够保持较好的控制效果。

变频器PID控制原理及调试

变频器PID控制原理及调试文章介绍通用变频器PID功能组原理,给定方法、及参数的调试和应用案例。

标签:变频器;PID;智能PID调节仪引言目前,随着我国科学技术、电子技术、计算机网络等高新技术的不断发展,变频器的功能越来越丰富,制造商在开发、制造变频器时,充分考虑到用户需求,设计了多种可供用户选择的功能,其中PID控制技术是过程控制的一种常用方法,在保证系统平稳安全运行方面起着十分关键的作用。

1 变频器PID控制工作原理分析1.1 结构原理PID控制属于闭环控制,是指将被控量的检测信号(即由传感器测得的实际值)反馈到变频器,与被控量的目标信号进行比例、积分、微分运算,来调整变频器的输出频率,如尚未达到,则根据两者的差值进行调整,使被控量始终稳定在目标量上,通常适用于流量控制,压力控制及温度控制等,过程控制基本原理框图如下:1.2 PID控制的工作过程以空气压缩机为例,某变频调整系统基本构成如下图所示:图中BP是压力变送器,用以测量储气罐的实际压力。

R.S.T为变频器三相电源进线,U.V.W为变频器三相电源出线,+5V为频率设定用电源,VRF、VPF为模拟量输入端子,GND为公共端,RP为频率调节电位器,其中,5V、VFRF、GND构成变频器外部频率给定。

空气压缩机变频调速系统的基本要求是保持储气罐压力的恒定,系统工作过程介绍如下。

设XT为目标信号,其大小与所需的储气罐压力相对应,XF为压力变送器的反馈信号,则变频器输出频率f的大小由合成信号(XT-XF)决定。

如储气罐压力超过目标值,则XF>XT→(XT-XF)O→变频器输出频率↑→电动机转速↑→储气罐压力P↑→直至与所要求的目标压力相符(XF≈XT)为止。

以上举例说明为PID输出特性为正特性,即当反馈信号大于PID的给定量时,要求变频顺输出频率下降才能使PID达到平衡,如收卷的张力PID控制。

PID的负特性指当反馈信号大于PID给定,要求变频器输出频率上升,才能使PID达到平衡,如放卷的张力PID控制。

pid流量控制课程设计

pid流量控制课程设计一、课程目标知识目标:1. 让学生理解PID控制的基本概念,掌握其原理和数学模型;2. 使学生掌握PID控制器参数调整的方法,并能运用到流量控制中;3. 让学生了解流量控制系统的特点,掌握相关传感器的工作原理。

技能目标:1. 培养学生运用数学知识解决实际工程问题的能力,能够进行简单的PID控制器设计和调试;2. 提高学生动手实践能力,能够搭建简单的流量控制系统并进行调试;3. 培养学生团队协作和沟通能力,能够就流量控制问题进行讨论和分析。

情感态度价值观目标:1. 激发学生对自动化技术的兴趣,培养其探索精神和创新意识;2. 培养学生严谨的科学态度,注重实验数据的真实性;3. 增强学生环保意识,使其认识到流量控制在节能减排方面的重要性。

课程性质:本课程为高二年级自动化控制相关课程,理论与实践相结合,注重培养学生的动手实践能力和解决实际问题的能力。

学生特点:高二学生在数学和物理方面具备一定的基础,具有较强的逻辑思维能力和好奇心,但可能对实际工程问题了解不足。

教学要求:结合学生特点,以理论为基础,实践为导向,注重培养学生的实际操作能力。

通过本课程的学习,使学生能够将所学知识应用于实际工程问题,提高其综合素质。

教学过程中,关注学生的个体差异,鼓励学生提问和讨论,提高课堂互动效果。

二、教学内容1. 理论部分:a. 流量控制基本概念及数学模型介绍;b. PID控制原理及其在流量控制中的应用;c. PID控制器参数调整方法及其对系统性能的影响;d. 流量控制系统中的传感器原理及选型。

2. 实践部分:a. 搭建简单的流量控制系统;b. PID控制器参数调整实践;c. 流量控制系统的调试与优化;d. 团队协作,分析流量控制问题并给出解决方案。

教材章节及内容:1. 《自动化控制原理》第四章:控制系统数学模型;2. 《自动化控制原理》第五章:PID控制器设计及参数调整;3. 《传感器与检测技术》第二章:流量传感器。

变频器PID控制方式分类及调整方法

变频器PID控制方式分类及调整方法变频器PID控制的目的是通过控制对象的传感器等检测控制量(反馈量),将其与目标值(温度、压力等设定值)进行比较。

若有偏差,则通过PID功能的控制动作使偏差为0,即要使反馈量与目标值一致的一种较通用的控制方式。

适用于流量、压力、温度控制等过程控制。

有些变频器对PID调节器的输出可根据反馈信号的输入值进行切换,可选择正动作或反动作,因此按照PID调节器的输出,能使电动机的转速增加或减小。

PID调节器正动作输出时,反馈量电压输入为0-10V(电流输入为4-20mA),反动作输了时,反馈量电压输入为10-0V(电流输入为20-4mA)。

(一)变频器PID控制器动作原理变频器的PID控制是指速度控制器的P---增益、I---积分时间、D---微分时间控制。

(1)P动作操作量(输出频率)和偏差之间有比例关系的动作称为P动作,因此P动作就是输出和偏差成比例的输出频率。

但是只是P动作不能使偏差为0。

P(增益):是决定P动作对偏差响应程度的参数。

增益取大时,响应快,但过大将产生振荡,增益取小时,响应滞后。

它定义了速度控制器的比例增益,大增益可能引起速度波动。

偏差在100%时,最高频率为100%,P增益为1时:下图显示了在偏差阶跃信号作用下,速度控制器的输出:(2)I动作操作量(输出频率)的变化速度和偏差成比例关系的动作称为I动作。

因此,I动作即是输出按偏差积分的操作量,由此可达到使控制量(反馈量)和目标量(设定频率)一致的效果,但对变化急剧的偏差,响应就差。

因此积分时间参数I决定了I动作效果的大小,积分时间大时,响应迟缓,但对外部扰动的控制能力变差,积分时间小时,响应速度快,过小时,将发生振荡。

I定义了变频器控制器在偏差阶跃信号作用下,控制器输出信号的变化率,积分时间越短,连续偏差值的校正就越快,但是如果太短,会造成控制不稳定。

下图显示了在偏差发生之后,偏差值不变时,速度控制器的输出:(3)D动作操作量(输出频率)和偏差的微分值成比例的动作称为D动作。

V20变频器PID控制恒压供水操作指南

V20变频器PID控制恒压供水操作指南PID控制是一种常用的自动控制方法,常用于恒压供水系统中,V20变频器具备PID控制功能,可以实现对水泵的流量和压力进行精准控制。

本文将为您介绍V20变频器PID控制恒压供水的操作指南。

1.变频器参数设置首先,需要对V20变频器进行参数设置。

进入参数调整界面,找到PID控制相关的参数,包括KP(比例系数)、KI(积分时间)、KD(微分时间)等。

根据实际需求和系统特点进行调整,以实现最佳控制效果。

2.设定目标值在恒压供水系统中,水泵的流量和压力是需要控制的目标值。

可以通过人机界面或者远程监控系统设定目标值,设置为系统所需的流量和压力。

3.开启恒压供水模式将变频器设置为恒压供水模式,在人机界面上找到相应的设置选项,启动恒压供水控制功能。

4.监测反馈信号在恒压供水过程中,需要实时监测反馈信号,包括水泵的流量和压力。

通过传感器等设备获取这些信号,并反馈给变频器进行控制。

5.PID控制算法基于反馈信号和设定目标值,V20变频器内部的PID控制算法会自动进行计算,并控制变频器输出的电压和频率,以调节水泵的运行状态,使得流量和压力能够稳定在目标值附近。

6.调整PID参数根据实际运行情况,可能需要进行PID参数的调整。

可以根据系统的响应速度和稳定性要求,逐步调整KP、KI和KD的数值,直到达到最佳控制效果。

7.故障处理在恒压供水过程中,可能会出现一些故障,如水泵堵塞、传感器故障等。

变频器会监测这些故障,并及时报警,需要及时处理故障并修复,确保系统的正常运行。

8.定期维护为了保证恒压供水系统的长期稳定运行,需要进行定期维护和检查。

包括检查传感器的准确性,清洗水泵和管道等,以确保系统的运行状态和控制效果。

总结:通过V20变频器的PID控制功能,可以实现恒压供水系统的精准控制。

通过参数设置、设定目标值、开启恒压供水模式、监测反馈信号、PID控制算法、PID参数调整、故障处理和定期维护等步骤,可以实现稳定的供水效果,并保证系统的正常运行。

PID控制器:介绍PID控制器的原理、设计和应用

PID控制器:介绍PID控制器的原理、设计和应用控制系统在我们日常生活中扮演着重要的角色。

无论是在工业自动化、家电、机器人技术还是其他领域,控制系统都是实现稳定和精确控制的关键。

PID控制器是一种常用的控制器,被广泛应用于各种工业和自动化系统中。

本文将介绍PID控制器的原理、设计和应用。

什么是PID控制器?PID控制器是一种基于反馈的控制系统,用于控制运动、过程或其他变量。

PID 是“比例-积分-微分”(Proportional-Integral-Derivative)的缩写,这三个术语指的是PID控制器中使用的三个控制算法。

PID控制器根据当前的反馈信号与预设的设定值之间的差异,计算控制输出,并通过调整控制信号来实现稳定的控制。

PID控制器的原理PID控制器基于三个算法:比例控制、积分控制和微分控制。

下面我们将详细介绍每个算法的原理。

比例控制比例控制是PID控制器的基本控制算法之一。

它根据当前的反馈信号与设定值之间的差异,计算出一个与误差成比例的控制量。

比例控制的公式可以表示为:输出= Kp × 误差其中,Kp是比例增益,用于调整控制量对误差的敏感度。

较大的比例增益将导致更快的响应,但也可能引起振荡和不稳定。

比例控制器的作用是减小误差,使得实际输出逐渐接近设定值。

然而,由于比例控制只考虑当前误差并未考虑过去的误差,因此它无法消除稳态误差。

积分控制积分控制是PID控制器的另一个重要算法。

它考虑误差的累积,并在一段时间内对误差进行积分。

积分控制的公式可以表示为:输出= Ki × ∫ 误差 dt其中,Ki是积分增益,用于调整积分控制的敏感性。

积分控制的作用是消除稳态误差,因为它对误差的积分可以抵消误差的累积。

然而,积分控制也可能导致系统的超调和不稳定。

过高的积分增益会增加系统的振荡风险,从而造成过调和振荡。

微分控制微分控制通常用于减少系统的超调和抑制振荡。

它通过考虑误差变化的速率来改善系统的响应速度。

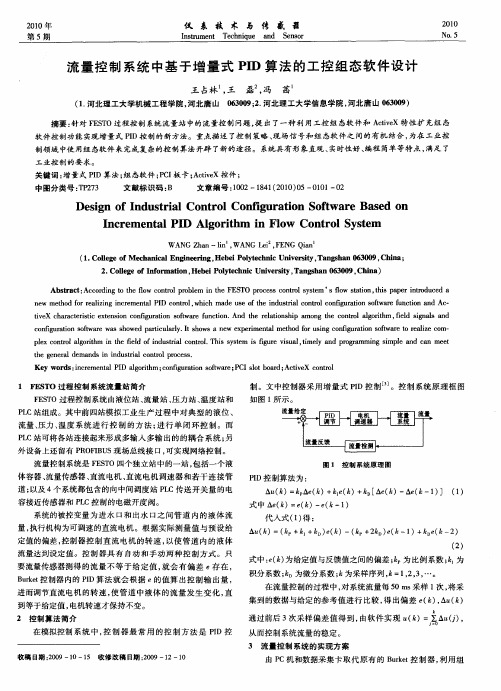

流量控制系统中基于增量式PID算法的工控组态软件设计

磊 冯 茜 ,

03 0 2 河北理 工大 学信 息学院 , 6 09;. 河北唐 山 03 0 ) 6 0 9

摘要 : 对 F S O过程控 制系统流量站 中的流量控制 问题 , 出 了一种 利用 工控 组 态软件和 A t e 针 ET 提 cvX特性扩 充组 态 i

关键 词 : 增量式 PD算法; 态软件 ;C 板卡 ; ci X控件 ; I 组 PI A te v 中图分类号 : P7 T 23 文献标识码 : B 文章 编号 :0 2—14 (0 0 0 10 8 1 2 1 )5—00 — 2 11 0

De i n o nd t ilCo t o nfg a i n S fwa e Ba e n sg fI usra n r lCo i ur to o t r s d o I r m e a D g rt m n o Co t o y t m nc e nt lPI Alo ih i Fl w n r lS se

WA GZ a l WA G Li,E G Qa N h n— i , N e F N i n n

( . olg f eh nc l n ier g He e P l eh i Unv r t , a gh n0 30 , hn ; 1 C l eo c a i gnei , b i oy c nc ies y T n sa 6 0 9 C ia e M aE n t i

21 0 0芷

仪 表 技 术 与 传 感 器

Isrme t T c nq e a d S n o nt u n eh iu n e sr

201 0

第 5期

N . o5

流 量 控 制 系统 中基 于增 量 式 PD 算 法 的 工控 组 态 软件 设 计 I

PID控制器阀门流量

PID控制器阀门流量简介PID控制器是一种常用的控制算法,可以用于调节阀门流量控制系统。

在阀门流量控制系统中,PID控制器可以通过对阀门的开度进行实时调节,使得系统的流量保持在目标值附近。

概述PID控制器是由比例(P)、积分(I)和微分(D)三个控制元素组成的算法。

通过PID控制器,可以实现对阀门开度的动态调节,从而控制阀门流量的变化。

比例控制:根据实际流量与目标流量之间的差异,通过控制阀门的开度来减小流量偏差。

比例控制的强度由比例系数决定,比例系数越大,控制的响应越灵敏。

积分控制:通过对过去一段时间内的流量误差进行积分,来减小系统的稳态误差。

积分控制可以消除由于比例控制无法完全消除的永久偏差,使系统更加稳定。

微分控制:通过对流量误差的变化率进行控制,来提高系统的响应速度。

微分控制可以减小流量偏差变化速度过快时的系统震荡,使系统更加平稳。

PID控制器算法PID控制器的输出被形式化为以下公式:output = Kp error + Ki integral + Kd derivative其中:output是控制器的输出,即阀门的开度。

Kp是比例系数,用于控制比例控制的强度。

Ki是积分系数,用于控制积分控制的强度。

Kd是微分系数,用于控制微分控制的强度。

error是实际流量与目标流量之间的差异。

integral是过去一段时间内流量误差的累积。

derivative是流量误差的变化率。

PID控制器根据以上公式计算出的输出将被应用于控制阀门的开度,从而调节阀门流量。

PID控制器是阀门流量控制系统中常用的控制算法。

通过比例、积分和微分控制,PID控制器可以实现对阀门的实时调节,使得系统的流量保持在目标值附近。

PID控制器的设计需要合理设置比例、积分和微分系数,以满足系统的需求。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

流量控制的变频PID控制设计

比较温度、压力、流量和液位这4种最常见的过程变量,流量或许是其中最容易控制的过程变量。

由于连续过程中物料的流动贯穿于整个生产过程,泵的主要作用是输送液体,风机的主要作用是输送气体,所以流量回路是最多的。

在流体力学上,泵与风机在许多方面的特性及数学、物理描述是一样或类似的。

如出口侧压力P与流量Q的压力-流量特性(即P-Q特性曲线)是一致的。

流体流过热交换器、管道、阀门、过滤器时会产生压力的损耗,人们通常将由此产生的压力损耗之和与流量的关系曲线叫流体机械阻抗曲线。

因此,当压力-流量的P-Q特性曲线与阻抗曲线产生交点时,就基本确定了流体的流量。

通常对流量回路的控制手段是改变压力-流量的P-Q特性曲线或者改变流体机械的阻抗曲线。

流量控制具有以下特点:风机、泵类负载一般情况下其转矩都与转速平方成正比,所以也把它们称为具有平方转矩特性的负载。

流量控制中,对于启动、停止、加减速控制的定量化分析是非常重要的。

因为在这些过程中,电机与机械都处在一个非稳定的运行过程,这一过程将直接影响流量控制的好坏。

在暂态过程中,风机的惯量一般是传动电机的10〜50倍,而泵的惯量则只有传动电机的20%-80%同时, 启动、停

止、加减速中,加减速时间也是一个重要指标。

对于流量控制的变频器必须考虑到以下几个方面。

(1)瞬停的处理环节

如果出现电源侧的瞬时停电并瞬间又恢复供电,使变频器保护跳闸,电机负载进入惯性运转阶段,如果上电再启动时,因风机类负载会仍处于转动状态,为此必须设置变频器为转速跟踪启动功能,以先辨识电机的运转方向后再启动。

同时,对于有些负载,还可以设置瞬停不停功能,以保证生产的连续性。

(2)无流量保护

对有实际扬程的供水系统,当电动机的转速下降时,泵的出口压比实际扬程低,就进入无流量状态(无供水状态),水泵在此状态下工作,温度会持续上升导致泵体损坏。

因此,要选择无流量状态的检测和保护环节,并设置变频器最低运行频率。

(3)启动连锁环节

变频器从低频启动,如果电机在旋转时,便进入再生制动状态,会

出现变频器过压保护。

因此需设定电机停止后再启动的连锁环节。

另外,水泵停转后,由于水流的作用会反向缓慢旋转,此时启动变频器也会造成故障,只有安装单向阀才能解决这个问题。