褐煤干燥工艺热工计算

褐煤锅炉中速磨制粉系统干燥出力计算

褐煤锅炉中速磨制粉系统干燥出力计算周旋;靳智平;谷沁洋【摘要】Lignite is the common fuel for power plant in our country and it is usually pulverized by medium speed coal pulverizer. To ensure the medium speed pulverizer to have better drying capacity, thermal balance equation is established according to the first law of thermodynamics. A certain kind of lignite thermal balance under different pulverizer load is calculated. The results show that the important factors influencing the drying capacity are the desiccant quality entering the pulverizer and its initial temperature. Two kinds of pulverizer are compared in terms of drying capacity and it is found that the initial temperature of the desiccant has linear relationship with the air/coal ratio. Based on the trend between desiccant temperature and air/coal ratio from the results, the furnace can adjust combustion situation for more efficiency.%褐煤是我国火力发电的常用燃料,常选择中速磨煤机进行磨制。

发热量计算公式

在给协会举办的多次质检人员培训班讲座中,很多学员提到如何用经验公式计算煤的发热量,在这里给大家介绍一下。

国家标准已不采用这种方法,只可作为有需要的单位参考。

这种方法对于批煤中配混有多个煤种时会与量热仪测定的热量相差较大。

一、无烟煤空气干燥基低位发热量的经验公式Q net,ad= K o' -86M ad-92A ad-24V ad式中:Q net,ad-----空气干燥基低位发热量,千卡/kgM ad ----空气干燥基水分,百分含量A ad-----空气干燥基灰分,百分含量V ad -----空气干燥基挥发分,百分含量K o' ------经验系数对于我国主要无烟煤矿区的K o’值可由于下表查出对于未知矿区无烟煤的K o’值,可由V daf以校正后按下表查出V daf校可由下列程式求得:1A d=30~40%, V daf校=0.80V daf-0.1A d2A d=25~30%, V daf校=0.85V daf-0.1A d3A d=20~25%, V daf校=0.95V daf-0.1A d4A d=15~20%, V da f校=0.80V daf5A d=10~15%, V daf校=0.90V daf6A d≤10% , V daf校=0.95V daf计算举例:某批烟煤的检验数值为:M t=10.50%, M ad=2.71,A ad=23.20%,V ad=26.41%,焦渣特征为5。

计算:V daf= =35.65%根据V daf和焦渣特征查表Ⅲ,得K1=81Q net,ad=100×81-(81+6)(2.71+23.20)-3×26.41=5767(千卡/千克)Q net,ar=5767×-6(10.50-2.71×)=5257(千卡/千克)三、计算褐煤的空气干燥基低位发热量经验公式:Q net,ad=100K2,-(K2,+6)(M ad+A ad)-V ad例: 褐煤M ad=20.79% ,A ad=13.92% ,V ad=45.74% M t=37.0%计算: V daf= ×100%=70.67查上表,得K2,=61.5Q net,ad=100×61.5-(61.5+6)(20.79+13.92)-45.74=3761(千卡/千克)Q net,ar=3761××)=2868(千卡/千克)烟煤测定挥发分所得焦焦特征按下列规定加以区分:(1)粉状----全部是粉末,没有相互粘着的颗粒.(2)粘着----用手指轻碰即成粉末或基本上是粉末,其中较大的团块轻轻一碰即成粉末。

褐煤脱水工艺和投资

褐煤干燥脱水工艺和费用褐煤是煤化程度最低的煤类,水分含量高(30%-50%),发热量低,易自燃,易风化粉碎,不易长途运输。

近年来,世界各国正积极试验和探索褐煤的提质加工技术,为褐煤发电、气化、液化、焦化等高效洁净的加工利用提供条件。

一、褐煤干燥脱水工艺印尼褐煤的水分非常大,煤的破碎达不到3mm以下,大于3mm的物料采用气流干燥无法满足要求,在实际应用中,宜采用蒸汽管回转干燥工艺。

蒸汽管回转干燥技术是一种以饱和蒸汽(压力为0115~0155MPa)为加热介质的间接加热干燥器。

其基本原理为热法干燥。

如下图所示,常压下用低压蒸气通过管式干燥器将煤加热到大约100℃,使水分蒸发,并利用和煤一起进入干燥器的空气作为脱水介质,通过除尘器将煤粉分离,部分空气经压缩进入干燥器循环,部分排入大气。

作为核心设备的蒸汽管式干燥装置由筒体(包括壳体、蒸汽管、蒸汽分配器及锤击器)、进出料螺旋(也可根据物料特点选择溜槽式进料)、进出料端密封、蒸汽分配系统、传动系统(包括电机、减速机、齿轮、托轮及滚圈)及润滑系统组成。

目前,德国拥有该干燥技术。

该技术方法由于通过蒸发褐煤中的水分而将水脱除,因此,能耗较高,尾气排放量较大。

此法为目前工业应用最为成熟的褐煤干燥方法。

二、褐煤干燥脱水费用分析印尼国华穆印原煤预干燥系统与电厂同步建设,该项目的煤种为褐煤,原煤水分为55.3%,在中速磨煤机上能应用的原煤水份需低于33%。

所以,该原煤必须经过干燥后才能在电厂中使用。

建设4套褐煤脱水装置,每套能力100万吨/年,将褐煤水含量由54.32%降到20%,投资估算如下:序号项目蒸汽管回转干燥机备注1褐煤处理量4×125t/h 4条线,每条线处理能力为100万吨/年2进料含水量54.32%进料总量:4×125t/h3出料含水量20%出料总量:4×71.38t/h125×(1-54.32%)=57.1t/h 57.1/(1-20%)=71.38t/h4水分蒸发量4×53.62t/h125-71.38=53.62t/h 5干燥热源名称低压过热蒸汽 6干燥热源耗量4×72662kg/h7设备规格ф4800×38000×48干燥机功率4×315KW9风机功率4×2000KW10总功率消耗4×2315KW11尾气排放量4×42092.19kg/h 参照印尼国华穆印煤电项目原煤预干燥系统相关数据12操作人员(名/班)2 序号项目蒸汽管回转干燥机备注13小时操作成本(万元/小时)电力:4×0.1273蒸汽:4×0.7265人工:4×0.0020合计:4×0.8558蒸汽按100元/吨计算电按0.55元/度计算人工费按10元/(人•小时)计算14年操作成本(8000h)4×6846.4万元4×0.8558×8000=4×6846.4万元15装置投资4×4500.00万元参照印尼国华穆印煤电项目原煤预干燥系统投资16吨成本(按照进料计算)68.46元/吨0.8558万元/125吨=68.46元/吨17吨成本(按照出料计算)119.89元/吨0.8558万元/71.38吨=119.89元/吨从上表可以看出:将褐煤水含量由54.32%降到20%,干燥脱水成本为68.46元/吨。

干燥过程热量衡算

干燥过程的热量衡算一、干燥过程的热量衡算通过对干燥系统进行热量衡算,可确定物料干燥所消耗的热量、预热器或干燥器内补充加热器的传热面积,以及确定干燥器出口空气(废气)的湿度H 2、焓I 2等状态参数。

图1为对流干燥过程的热量衡算示意图,图中0H 、1H 、2H ——分别为新鲜空气进入预热器、离开预热器(即进入干燥器)和离开干燥器时的湿度,单位为kg 水/kg 绝干空气;0I 、1I 、2I ——分别为新鲜空气进入预热器、离开预热器(即进入干燥器)和离开干燥器时的焓,单位为kJ/kg 绝干空气;0t 、1t 、2t ——分别为新鲜空气进入预热器、离开预热器(即进入干燥器)和离开干燥器时的温度,单位为℃;L ——绝干空气的质量流量,单位为kg 绝干空气/s1G 、2G ——分别为进入和离开干燥器的物料的质量流量,单位为kg/s/1t 、/2t ——分别为进入和离开干燥器的物料的温度,单位为℃;/1I 、/2I ——分别为进入和离开干燥器的物料的的焓,单位为kJ/kg 绝干物料;P Q ——单位时间内输入预热器的热量,单位为kW ;D Q ——单位时间内向干燥器内补充的热量,单位为kW ;L Q ——单位时间内干燥系统损失的热量,单位为kW ;(一)预热器的热量衡算若忽略预热器的热损失,对图1中的预热器作热量衡算,得10LI LI Q P =+ (1)或 ()01I I L Q P −= (1a)(二) 向干燥器补充的热量D Q对图1中的干燥器作热量衡算,得L c c D Q I G LI I G Q LI ++=++/22/11 或 ()()L c D Q I I G I I L Q +−+−=/1/212 (2) (三)干燥系统的热量衡算对图1中包括预热器和干燥器在内的干燥系统作热量衡算,则单位时间内进入干燥系统的热量=单位时间内带出干燥系统的热量L c D P c Q I G LI Q Q I G LI ++=+++/22/10 (3)或 ()()L c D P Q I I G I I L Q Q Q +−+−=+=/1/202 (3a) 式中:c G ——绝干物料的质量流量,单位为kg/s;L Q ——干燥系统损失的热量,单位为kW 。

褐煤干燥项目采用的工艺

1褐煤干燥项目采用的工艺什么是褐煤?褐煤,又名柴煤,煤的一类。

煤化程度仅高于泥煤的精煤。

一种介于泥炭与沥青煤之间的棕黑色、无光泽的低级煤。

由于它富含挥发份,所以易于燃烧并冒烟。

剖面上可以清楚地看出原来木质的痕迹。

含有可溶于碱液内的腐殖酸。

含碳量60%~77%,密度约为1.1~1.2,挥发成分大于40%。

无胶质层厚度。

热值约为23.0~27.2兆焦/公斤(5500~6500千卡/公斤)。

多呈褐色或褐黑色,相对密度1.2~1.45。

1、振动混流干燥技术工艺其原理为:湿物料从顶部进入振动混流干燥器后在多层干燥床作用下分散形成物料长龙,一部分粒度小于床孔的细物料穿过床孔垂直下落,大部分粗粒物料在震动状态下形成震动疏松料层沿床面水平移动,移至端部洒落到下一层干燥床上。

低温大风量热气流分为垂直气流和水平气流,垂直气流在穿越物料的过程中与物料充分的、高强度的接触,将物料干燥。

水平气流在水平方向之间变速流动并与洒落物料充分的、高强度的接触物料干燥。

在干燥器内既有物料的垂直流动,又有物料的水平流动;热风与物料之间既有垂直方向的逆流,又有水平方向的逆流,形成特有的混流干燥作用。

粗细物料与热风在混流过程中经多次混合—分离—再混合—再分离的过程被均匀干燥,大部分物料从干燥器的底部输出,极小部分细物料随气流进入除尘器,除尘器分离出的物料作为产品回收。

采用该工艺的项目有2个:白音华褐煤提质试验项目总规模为1500万吨/年,一期规模300万吨/年,已备案,总投资3.6亿元。

华兴工贸褐煤干燥项目总规模为年处理褐煤500万吨,本期建设规模为年处理褐煤150万吨,已备案,总投资9320万元。

评论:唐山市神州机械有限公司的SZ振动混流干燥系统设备入口烟气温度低于200度,应该是安全的。

但是产量太小,能耗和设备投资太高,因为温差太小。

并且只能脱除表面水,无法脱除结合水。

以最大流化面积40平米,处理量为200吨每小时,而最大脱水量为15吨每小时。

通过工业分析计算发热量经验公式

通过工业分析计算发热量经验公式工业分析计算发热量包括褐煤、烟煤、无烟煤的计算。

1、褐煤褐煤计算的是空干基低位热值,通过空干基灰分,空干基挥发分,空干基水分三个参数来计算。

Qnet,ad =31733-70.5Vad-321.6Aad-388.4Mad式中:Aad —空干基灰分、Vad—空干基挥发分、Mad—空干基水分、Qnet,ad—空干基低位热值(J/g)2、烟煤烟煤计算的是空干基低位热值,通过空干基灰分,空干基挥发分,空干基水分,焦渣特征号四个参数来计算。

Qnet,ad =35860-73.7Vad-395.7Aad-702.0Mad+173.6CRC式中:Aad —空干基灰分、Vad—空干基挥发分、Mad—空干基水分、CRC—焦渣特征号、Qnet,ad—空干基低位热值(J/g)。

3、无烟煤无烟煤计算的是空干基低位热值,通过空干基灰分,空干基挥发分,空干基水分,空干基氢含量四个参数来计算。

空干基氢含量为0Qnet,ad =34814-24.7Vad-382.2Aad-563Mad空干基氢含量不为0Qnet,ad =32347-161.5Vad-345.8Aad-360.3Mad+1042.3Had式中:Aad —空干基灰分、Vad—空干基挥发分、Mad—空干基水分、Had—空干基氢含量、Qnet,ad—空干基低位热值(J/g)。

褐煤干燥热烟量计算说明

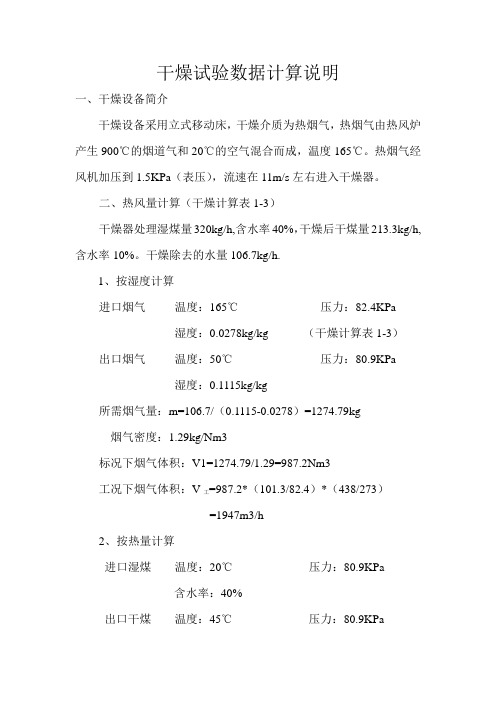

干燥试验数据计算说明一、干燥设备简介干燥设备采用立式移动床,干燥介质为热烟气,热烟气由热风炉产生900℃的烟道气和20℃的空气混合而成,温度165℃。

热烟气经风机加压到1.5KPa(表压),流速在11m/s左右进入干燥器。

二、热风量计算(干燥计算表1-3)干燥器处理湿煤量320kg/h,含水率40%,干燥后干煤量213.3kg/h,含水率10%。

干燥除去的水量106.7kg/h.1、按湿度计算进口烟气温度:165℃压力:82.4KPa湿度:0.0278kg/kg (干燥计算表1-3)出口烟气温度:50℃压力:80.9KPa湿度:0.1115kg/kg所需烟气量:m=106.7/(0.1115-0.0278)=1274.79kg烟气密度:1.29kg/Nm3标况下烟气体积:V1=1274.79/1.29=987.2Nm3工况下烟气体积:V工=987.2*(101.3/82.4)*(438/273)=1947m3/h2、按热量计算进口湿煤温度:20℃压力:80.9KPa含水率:40%出口干煤温度:45℃压力:80.9KPa温度:10%绝干煤升温所需热量:192*1.13*(45-20)=5424kJ/h煤中水分升温所需热量:21.3*4.18*(45-20)=2225.8kJ/h蒸发水分所需热量:106.7*(2583-83.6)=266685.98 kJ/h干燥所需热量:Q1=5424+2225.8+266685.98=274335.7 kJ/h进口烟气温度:165℃压力:82.4KPa热焓值:256.4kJ/Nm3出口烟气:温度:50℃压力:80.9KPa热焓值:101.7 kJ/Nm3所需热烟气量:M=274335.7/(256.4-101.7)=1773.3Nm3/h工况下热烟气体积:V工=1773.3*(101.3/82.4)*(438/273)=3497m3/h根据以上两种方法计算得:湿度计算:热烟气需要1947m3/h,(这种计算方法是基于煤中减少的水分完全靠干烟气带走,最终烟气湿度达到饱和,这样来确定所需热烟气量)热量计算:热烟气需要3497m3/h,(这种计算方法是基于煤中减少的水分完全被蒸发,蒸发所需要热量靠热烟气提供,这样来确定所需热烟气量)。

北京褐煤闪蒸干燥技术方案

一、闪蒸主机原理及特点:XSG系统旋转闪蒸干燥机设备是我公司消化吸收,大胆采用国外先进技术、并结合国内干燥的实际情况,自行开发设计的实用新型专利产品。

热空气由主机底部进风口切向进入闪蒸主塔、在主塔内形成螺旋形的上升高速旋转气流,同时根据不同的物料性质调整底部环隙大小,使风速处于最佳合适的状态。

物料经螺旋加料器直接进入干燥塔,在高速气流的冲击和带动下,迅速分散并随气流作高速旋转运动。

对于比较大且潮湿的颗粒团,高速气流不足以使之破碎并高速旋转,于是在重力作用下逐渐下落,当落到主机底部时被设置在底部的破碎装置强行破碎并微粒化,然后随高速气流一并旋转上升而完成干燥过程。

为了使物料的终水分达到极低同时不受初水分的波动而影响产品质量,在干燥塔内设置多层旋流片,形成较为稳定的流态化床,同时旋流片亦起到保证干燥所必须的停留时间和分级的作用。

二、本公司旋转闪蒸干燥机有如下特点:1、采用双风道切向进风,避免了旋转场在径向流场的速度不均匀性。

2、有效控制终水分和细度,通过旋流片和进风速度的协调统一加以控制。

3、旋转刀片布置结构独特,具磨损小、接触面广、切削力大等特点。

4、擅于处理热敏性物料,主机底部属于高温区,该区域气速高并高有冷却水保护装置,避免了物料焦化变色的可能。

5、系统阻力小,热效率高,操作环境好,劳动强度低。

6、主机用新型密封结构,主机轴承寿命周期延长且轴承座带有油循环冷却装置。

7、由于该物料非常特殊,为了避免闪蒸主机底部出现物料堆积,因此在主机风箱底部特别设计了清理口,可以在设备正常运行的过程中实现物料废渣的清理,且可以做到无人工清理无死角,减小人工操作,连续出料。

三、工艺流程:空气经过加热器被加热至100-110℃左右,进入旋转闪蒸干燥机。

湿料由输送装置送入螺旋加料机构,螺旋加料器可无级调速。

物料经挤压后强制进入主塔,随即被高速旋转而又具有不同角度的刀片粉碎,又被高速进入主塔的高温气流冲击高速旋转、夹带上升,这时气流温度急速下降,物料水分迅速蒸发从而完成干燥过程。

褐煤干燥工艺热工计算

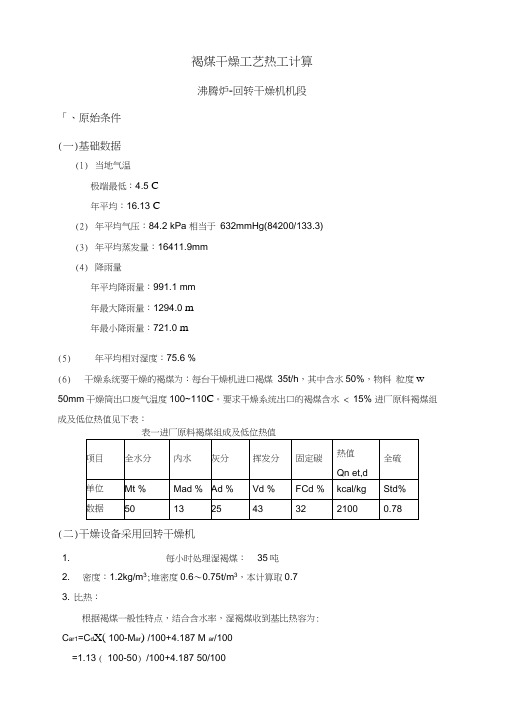

褐煤干燥工艺热工计算沸腾炉-回转干燥机机段「、原始条件(一)基础数据(1)当地气温极端最低:4.5 C年平均:16.13 C(2)年平均气压:84.2 kPa 相当于632mmHg(84200/133.3)(3)年平均蒸发量:16411.9mm(4)降雨量年平均降雨量:991.1 mm年最大降雨量:1294.0 m年最小降雨量:721.0 m(5)年平均相对湿度:75.6 %(6)干燥系统要干燥的褐煤为:每台干燥机进口褐煤35t/h,其中含水50%,物料粒度w 50mm干燥筒出口废气温度100~110C。

要求干燥系统出口的褐煤含水 < 15% 进厂原料褐煤组成及低位热值见下表:表一进厂原料褐煤组成及低位热值(二)干燥设备采用回转干燥机1. 每小时处理湿褐煤:35吨2. 密度:1.2kg/m3;堆密度0.6〜0.75t/m3,本计算取0.73. 比热:根据褐煤一般性特点,结合含水率,湿褐煤收到基比热容为:C ar1=C d X( 100-M ar) /100+4.187 M ar/100=1.13 ( 100-50) /100+4.187 50/100=2.6585 kJ/ (kg.K)本计算取2.72 kJ/ ( kg.K)干燥褐煤收到基比热容C ar2=C d X( 100-M ar) /100+4.187 M ar/100 =1.13 ( 100-20) /100+4.187 20/100 =1.7414 kJ/(kg.K)(二)供热设备采用沸腾式热风炉1.燃料一:干燥后末褐煤(主燃料)粒径:粉粒状,直径约0-10mm;表二运行初期沸腾炉燃料煤组成及热值表三正常工况时沸腾炉燃料末煤组成及热值2燃料二:净煤气(辅燃料)热值:1250Kcal/Nm3压力:7000Pa表四正常工况时沸腾炉燃料净煤气组成及热值。

3其为煤、煤气混烧型热风炉。

二、回转干燥机热工计算热风炉供热介质为〜750C的热烟气,进干燥机的温度设定为〜600C,固热烟气在进干燥机前需进行混冷风降温,从节能方面考滤用干燥机尾经除尘的〜84C的废气作冷风进行混风降温。

烘干过程及加热量计算

目标煤矸石处理量13.889t/h ,设计计算时取14000kg/h 。

烘干操作单元1.设备选用规格为m m 154.2⨯φ的回转烘干机,将煤矸石的含水率由17.42%烘干至1%。

预热器将温度为20℃,湿度为0.007干气kg kg /的空气加热到210℃后通入干燥器中,风速设为4m/s ,废气出口温度设为130℃。

20℃的湿物料以14000kg/h 速率进入干燥器,出口温度为120℃。

2.计算(1)物料衡算①烘干机生产能力:⎪⎪⎭⎫ ⎝⎛--⨯=1210100100W W W VA Q 式中:Q——烘干机生产能力(含终水分),)/(3h m kg ⋅水;A 0——烘干机水分蒸发强度(设计指标),)/(3h m kg ⋅水;W 1,W 2——物料被烘干前后的含水率,%。

查得该规格回转烘干机单位容积蒸发强度)/(968.3530h m kg A ⋅=水,烘干机体积322824.67154.244m L D V =⨯⨯==ππ所以)/(688.12242.17100142.17100824.67968.3510010031210h m kg W W W V A Q ⋅=⎪⎭⎫ ⎝⎛--⨯⨯=⎪⎪⎭⎫ ⎝⎛--⨯=水煤矸石处理量h kg h kg W W Q G /14000/9.14856)42.17100(1688.12210000)100(1000012>=-⨯⨯=-=,说明1台规格为m m 154.2⨯φ的回转烘干机即可满足设计处理要求。

②水分蒸发量:2211100W W W G W H --⨯=式中:W——烘干蒸发量,h kg /水;G H1——烘干前湿物料量,h kg /。

所以h kg W W W G W H /02.2322)1100142.17(140001002211=--⨯=--⨯=③干空气消耗量:h kg s kg Au L /78133/7.212.144.242==⨯⨯⨯==πρ湿空气消耗量hkg H L L /9.78679)007.01(78133)1(00=+⨯=+=(2)能量衡算设干燥器中不再补加能量,忽略预热器中的热量损失,则预热器中加入的能量用于以下方面:①加热空气:kW t t H L Q 92.1788)20130()007.088.101.1(36009.78679))(88.101.1(0201=-⨯⨯+⨯÷=-+=②蒸发水分:kW t W Q 69.1709)20187.413088.12490(360002.2322)187.488.12490(122=⨯-⨯+⨯÷=-+=θ③加热湿物料:)(1223θθ-=m Gc Q 煤在20℃~120℃的平均比热容约为0.98~1.12,高岭土在20℃~120℃的平均比热容约为0.92~1.00,则取煤矸石在此温度范围的平均比热容为0.99,所以kWGc Q m 385)20120(99.0360014000)(1223=-⨯⨯÷=-=θθ④热量损失损Q kWt A Q m 28.361100154.21151=⨯⨯⨯⨯=∆=πα损所以需要的热量kW Q Q Q Q Q 4245321=+++=损。

褐煤干燥项目采用的工艺

褐煤干燥项目采用的工艺什么是褐煤?褐煤,又名柴煤,煤的一类。

煤化程度仅高于泥煤的精煤。

一种介于泥炭与沥青煤之间的棕黑色、无光泽的低级煤。

由于它富含挥发份,所以易于燃烧并冒烟。

剖面上可以清楚地看出原来木质的痕迹。

含有可溶于碱液内的腐殖酸。

含碳量60%~77%,密度约为1.1~1.2,挥发成分大于40%。

无胶质层厚度。

热值约为23.0~27.2兆焦/公斤(5500~6500千卡/公斤)。

多呈褐色或褐黑色,相对密度1.2~1.45。

1、振动混流干燥技术工艺其原理为:湿物料从顶部进入振动混流干燥器后在多层干燥床作用下分散形成物料长龙,一部分粒度小于床孔的细物料穿过床孔垂直下落,大部分粗粒物料在震动状态下形成震动疏松料层沿床面水平移动,移至端部洒落到下一层干燥床上。

低温大风量热气流分为垂直气流和水平气流,垂直气流在穿越物料的过程中与物料充分的、高强度的接触,将物料干燥。

水平气流在水平方向之间变速流动并与洒落物料充分的、高强度的接触物料干燥。

在干燥器内既有物料的垂直流动,又有物料的水平流动;热风与物料之间既有垂直方向的逆流,又有水平方向的逆流,形成特有的混流干燥作用。

粗细物料与热风在混流过程中经多次混合—分离—再混合—再分离的过程被均匀干燥,大部分物料从干燥器的底部输出,极小部分细物料随气流进入除尘器,除尘器分离出的物料作为产品回收。

采用该工艺的项目有2个:白音华褐煤提质试验项目总规模为1500万吨/年,一期规模300万吨/年,已备案,总投资3.6亿元。

华兴工贸褐煤干燥项目总规模为年处理褐煤500万吨,本期建设规模为年处理褐煤150万吨,已备案,总投资9320万元。

评论:唐山市神州机械有限公司的SZ振动混流干燥系统设备入口烟气温度低于200度,应该是安全的。

但是产量太小,能耗和设备投资太高,因为温差太小。

并且只能脱除表面水,无法脱除结合水。

以最大流化面积40平米,处理量为200吨每小时,而最大脱水量为15吨每小时。

褐煤的提质干燥成型技术

褐煤的提质干燥成型技术2.1 褐煤提质干燥技术富含水褐煤的干燥提质是在一定温度下经脱水后将褐煤转化成具有类似烟煤性质的提质煤。

现在的提质干燥技术有以下几种。

2.1.1流化床干燥技术流化床干燥技术是20世纪60年代发展起来的一种气固两相流干燥技术,热容量系数可达8000~25000kJ/(m3h℃)[2],热效率可达60%~80%,广泛应用于化工、医药、轻工、食品及建材工业中。

湿物料在气流干燥器中先除去表面水分,然后在流化床干燥器中去除结合水分。

目前流化床干燥机用于煤粉干燥的较少,仍处于实验室研究阶段,中国矿业大学对通辽褐煤在流化床干燥器中的干燥特性进行了研究。

对于褐煤而言,干燥技术的难点在于如何防止干燥过程中的燃烧爆炸、粒度分布范围广设备内停留时间不均匀以及处理量大(小时处理量数数以万吨记)等问题。

可以预见,以烟道气为干燥介质,采用部分废弃循环的流化床干燥系统具有很大的潜力,大连理工大学正在进行这方面的开发工作。

2.1.2滚筒干燥技术滚筒干燥机主要由倾斜转动的长筒构成。

湿物料在筒内前移过程中,直接或间接得到了干燥介质的传递热量而达到干燥的目的。

此类干燥器广泛应用于化工、食品、粮食、矿物等行业中各种散粒物料的干燥,现已发展到溶液及膏状物料的干燥上。

滚筒褐煤干燥技术脱水率高,可以将褐煤水分降至15%,热值提升至4500大卡左右。

其原理是放入充满约的滚筒。

与烟气充分,物料在干燥器内的停留时间一般在30分钟左右,从而使褐煤得到干燥。

褐煤干燥工艺流程图如图所示。

将原料煤破碎至0-50mm后,经胶带输送机和刮板输送机最终进入JNG节能滚筒干燥机。

在倾斜转动的滚筒内,由滚筒壁上的抄板使褐煤在干燥筒体内形成全断面料幕,与高达500℃的高温热风进行接触,交换热量,干燥后由排料箱排入密封式排料刮板输送机,经溜槽送入胶带输送机,最终送入料仓。

旋风除尘器收集的细煤粉经螺旋输送机和星型排料器送到出料刮板输送机,汇入干燥后煤输送系统。

褐煤热量计算

褐煤热量计算分析褐煤是一种高挥发分、高水分、中灰分、低热值(14MJ/kg),低灰熔点和低着火点的煤炭资源。

具有易自然,不适合长期储运和长距离运输的特性,因此长期以来被视作劣质燃表一褐煤工业分析、元素分析以及热量测量数据注释:Fcad标示空气干燥基固定碳,简称空干基固定碳,也可以叫分析基固定碳。

其中全硫稍有区别,中间需要使用逗号分隔。

热量标示中蓝色标示为常用或习惯使用名词。

褐煤的热量计算目前还没有准确的公式,各个行业都在使用不同的公式。

例如,中国建材院水泥所使用的公式(褐煤低位发热量新公式):Qnet.ad =31732.9-70.5Vad-321.6Aad-388.4Mad焦/克(KJ/kg)该公式经验证严格不符合褐煤的真实发热量(化验结果)。

经过反复检验,发现《褐煤利用技术》书中提到的褐煤热量计算公式相对准确。

工业分析各指标间是有一定关系的,北京煤化学研究所曾对我国各大褐煤矿区的褐煤进行工业分析,并对各指标之间的关系进行了回归分析,得到了一些很有实用价值的经验公式,可对一些未知指标进行计算,或用于化验结果的审查。

1.计算和审核褐煤干燥基高位发热量Qgr,d的公式Qgr,d(MJ/kg)=37.104+0.0107Mad-0.4512Ad-0.3097Vd+0.1447Vdaf-0.4772St,d上述公式中误差,95%的情况下在 1.279MJ/kg以内,90%的情况下在1.008MJ/kg以内。

其中简化公式如下:Qgr,d(MJ/kg)=35.344+0.010Mad-0.36Ad-0.1313Vd-0.4123St,d上述公式中的误差,90%误差在1.137MJ/kg以内。

2.计算和审核褐煤空气干燥基高位发热量Qgr,ad的公式Qgr,ad(MJ/kg)=35.834-0.3551Mad-0.371Aad-0.1363Vad-0.4619St,ad上述公式中误差,95%情况下在1.098MJ/kg以内,90%在0.9245MJ/kg以内。

褐煤干燥

1、燃煤干燥后,由于煤中可燃质的比例增加,所以,每kg煤所需的理论空气量增加了41.7%,产生的烟气容积增加了32.1%。

但在锅炉相同处理条件下,干燥后的入炉煤量大大减少,因此单位时间所需总空气量减少6.8%,产生的烟气量减少13.6%。

2、褐煤干燥后,由于燃煤发热量得到大幅度提升,炉膛理论燃烧温度升高217度,炉膛平均温度升高,炉膛内的辐射换热增强,换热量增加,炉膛出口烟温比干燥前降低约20度。

3、对流受热面的校核热力计算表明,燃煤干燥后排烟温度比干燥前降低约15度。

对排烟温度的影响主要来自于炉膛出口至锅炉排烟的对流受热面的换热。

含水分多的煤单位时间产生的烟气量较多,从而使流经受热面的烟气流速增加,同时烟气中水蒸气份额较多等因素使得对流换热系数较大,因此,单位时间的对流换热量也相应增加,但是,由于干燥前的燃煤量很大,按每kg燃煤计算的对流换热量较少,使得排烟量较大,因此,排烟温度较高。

4、燃用干燥后的煤其排烟温度降低,虽然以单位质量燃料计算的排烟热损失增大,但是由于收到基低位发热量增大较多,以输入热量%计算的排烟损失减小,锅炉效率提高了1.16%

5、在相同的有效利用热条件下,实际送人炉膛的燃料消耗量减少了34%;若按干燥前的原煤量计算,则减少了6.5%,即由于锅炉热效率提高,使得原煤消耗量减少了6.5%。

6、通过数据分析得到:假如通过燃烧调整或受热面改造,使燃用原煤的排烟温度达到与干燥后燃煤相同的数值,则在相同排烟温度下,虽然原褐煤的排烟焓值小于干燥后的煤,但其低位发热量的排烟损失要大,因此即使排烟温度相同,燃用干燥后的煤其排烟损失也比直接烧原褐煤低0.84个百分点,锅炉效率也相应提高了0.84个百分点。

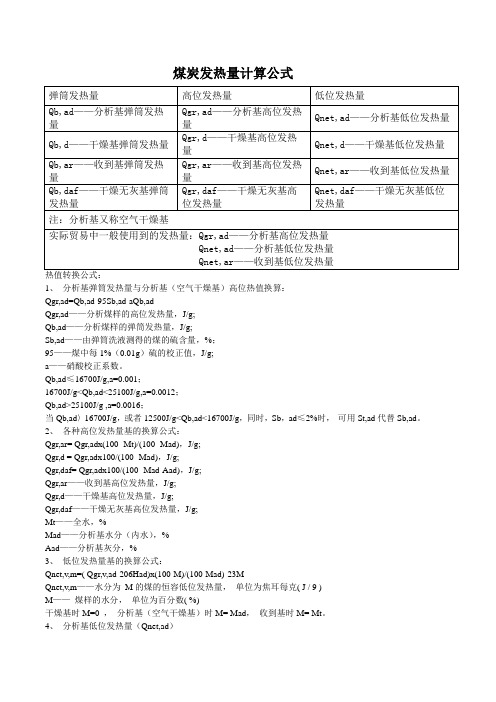

煤炭发热量计算公式

煤炭发热量计算公式1、分析基弹筒发热量与分析基(空气干燥基)高位热值换算:Qgr,ad=Qb,ad-95Sb,ad-aQb,adQgr,ad——分析煤样的高位发热量,J/g;Qb,ad——分析煤样的弹筒发热量,J/g;Sb,ad——由弹筒洗液测得的煤的硫含量,%;95——煤中每1%(0.01g)硫的校正值,J/g;a——硝酸校正系数。

Qb,ad≤16700J/g,a=0.001;16700J/g<Qb,ad<25100J/g,a=0.0012;Qb,ad>25100J/g ,a=0.0016;当Qb,ad〉16700J/g,或者12500J/g<Qb,ad<16700J/g,同时,Sb,ad≤2%时,可用St,ad代替Sb,ad。

2、各种高位发热量基的换算公式:Qgr,ar= Qgr,adx(100- Mt)/(100- Mad),J/g;Qgr,d = Qgr,adx100/(100- Mad),J/g;Qgr,daf= Qgr,adx100/(100- Mad-Aad),J/g;Qgr,ar——收到基高位发热量,J/g;Qgr,d——干燥基高位发热量,J/g;Qgr,daf——干燥无灰基高位发热量,J/g;Mt——全水,%Mad——分析基水分(内水),%Aad——分析基灰分,%3、低位发热量基的换算公式:Qnet,v,m=( Qgr,v,ad-206Had)x(100-M)/(100-Mad)-23MQnet,v,m——水分为M的煤的恒容低位发热量,单位为焦耳每克( J / 9 )M——煤样的水分,单位为百分数( %)干燥基时M=0 ,分析基(空气干燥基)时M= Mad,收到基时M= Mt。

4、分析基低位发热量(Qnet,ad)2.1烟煤以焦耳表示的计算方式:Qnet,ad=35859.9-73.7Vad-395.7Aad-702.0Mad+173.6CRC 焦/克用卡制表示的计算式:Qnet.ad=8575.63-17.63Vad-94.64Aad-167.89Mad+41.52CRC 卡/克Qnet.ad——分析基低位发热量;Vad——分析基挥发分(%);Aad——分析基灰分(%);Mad——分析基水分(%);CRC——焦渣特征。

5种典型褐煤干燥技术工艺

5种典型褐煤干燥技术工艺褐煤中的水分可分为外在水分、内在水分和结晶水。

褐煤干燥主要是通过改变褐煤周围环境的温度和压力,使水分从褐煤中脱除。

褐煤干燥技术总体尚处于工业化示范阶段,比较典型的技术有澳大利亚BCB工艺、神华HPU-06工艺、德国泽玛克管式干燥成型技术、美国K-Fuel工艺、神州干燥-干选联合工艺,下面由我们河南褐煤烘干机设备厂家技术小编一一为广大用户详细介绍这5种典型褐煤干燥技术工艺,希望对您有一定的帮助。

第1种:澳大利亚BCB工艺澳大利亚BCB工艺属无黏结剂辊压成型工艺。

将褐煤破碎到0~4mm,由热风炉产生的热烟气(400~600℃)将破碎后的褐煤输送到闪蒸提升管进行干燥,然后经两级旋风分离器分离,分离出的煤通过辊压成型机无黏结剂挤压成型,型煤(100~120℃)冷却后储存,热烟气循环使用。

第2种:热压成型HPU-06工艺将褐煤破碎至0~3mm,热风炉产生的热烟气(600℃左右)将破碎后的褐煤在气流干燥管中进行干燥,然后经过旋风分离器进行分离,分离出来的煤通过辊压成型机无黏结剂挤压成型,型煤(100℃左右)冷却后储存。

第3种:德国泽玛克管式干燥成型技术德国泽玛克管式干燥成型技术属蒸汽间接干燥技术,产品为型煤。

采用饱和蒸汽为加热介质进行间接加热干燥,其基本原理为热法干燥。

主要设备蒸汽管式烘干机类似于回转窑,鼓形体里为列管,鼓体呈倾斜状态。

原煤(-6.3mm)不断从上方送入烘干机管里,当鼓体旋转时,煤不停输送到出口。

煤料干燥所需热量由多管系统内的低压蒸汽(0.45MPa,165℃)提供。

低压蒸汽沿着鼓体轴向进入内部,并迅速向管外表面扩散。

与煤-起进入机体内的空气吸收水分后,在除尘器内与干燥粉分离,-部分重新压缩进入烘干机,另外-部分分排入大气。

第4种:美国K-Fuel工艺K-Fuel工艺是将褐煤粉碎到6~75mm后,通过皮带输送机输送带运至进料漏斗,等待进入上锁漏斗,上锁漏斗封闭,同时向干燥器中充入高温(204~260℃)、高压(2.5~3.8MPa)蒸汽。

干燥过程热量衡算

Q QP

QD

LI 2

I0

Gc

I2

I1

QL

——连续干燥系统热量衡算基本式

热量衡算

1.热量衡算的基本方程

Q

QP

QD

LI 2

I

0

Gc

I

2

I1

QL

——连续干燥系统热量衡算基本式

分析1:I2 I0

I0 cgt0 Iv0 H 0 I 2 cg t2 I v2 H 2 取Iv0 Iv2

(1)等焓干燥过程(绝热干燥过程)

若满足: 干燥器内不补充热量,QD 0

热损失忽略不计,QL 0

湿物料进出干燥器温度变化不大,即焓值近似相等,I

' 2

I1'

则有:I1 I2

即,空气在干燥过程中经历的是一个等焓过程,空气的状态变化沿等焓线进行,只要确定出 口空气的另一个独立参数(温度、相对湿度),就可以确定出口空气状态。但是,实际中等焓过 程很难实现,因此又称之为理想干燥过程。

说明空气通过干燥器后焓值增大,此过程线BC2位于等焓线BC上方。

热量衡算

4.空气通过干燥器的状态变化

(2)非等焓干燥过程

b. 补充能量,于是:

QD L I2 I1 Gc

I

/ 2

I1/

QL 0

LI2 I1 QD -[Gc

I

/ 2

I1/

QL ]

若QD <[Gc I2/ I1/ QL ],则I2 I1,与a情况相同;

若QD >[Gc I2/ I1/ QL ],则I2 I1;

Q 3.干燥效率 指的是水分汽化所消耗的热量与热空气在干燥器内放出的热量之比。

蒸发水分所需热量Q1 热空气在干燥器内放出的热量Q2

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

褐煤干燥工艺热工计算沸腾炉-回转干燥机机段一、原始条件(一)基础数据(1)当地气温极端最低: 4.5 ℃年平均:16.13 ℃(2)年平均气压:84.2 kPa |相当于632mmHg(84200/133.3)(3)年平均蒸发量:16411.9mm(4)降雨量年平均降雨量:991.1㎜年最大降雨量:1294.0㎜年最小降雨量:721.0㎜(5)年平均相对湿度:75.6 %(6)干燥系统要干燥的褐煤为:每台干燥机进口褐煤35t/h,其中含水50%,物料粒度≤50mm,干燥筒出口废气温度100~110℃。

要求干燥系统出口的褐煤含水≤15%。

进厂原料褐煤组成及低位热值见下表:表一进厂原料褐煤组成及低位热值项目全水分内水灰分挥发分固定碳热值Qnet,d全硫单位Mt % Mad % Ad % Vd % FCd % kcal/kg Std% 数据50 13 25 43 32 2100 0.78 (二)干燥设备采用回转干燥机1.每小时处理湿褐煤:35吨2.密度:1.2kg/m3;堆密度0.6~0.75t/m3,本计算取0.73.比热:根据褐煤一般性特点,结合含水率,湿褐煤收到基比热容为:C ar1=C d×(100-M ar)/100+4.187×M ar/100=1.13×(100-50)/100+4.187×50/100=2.6585 kJ/(kg.K)本计算取2.72 kJ/(kg.K)干燥褐煤收到基比热容C ar2=C d×(100-M ar)/100+4.187×M ar/100=1.13×(100-20)/100+4.187×20/100=1.7414 kJ/(kg.K)(二)供热设备采用沸腾式热风炉1. 燃料一:干燥后末褐煤(主燃料)粒径:粉粒状,直径约0-10mm;表二运行初期沸腾炉燃料煤组成及热值热值项目全水分内水灰分挥发分固定碳全硫Qnet 单位Mt % Mad % Ad % Vd % FCd % kcal/kg Std% 数据20 13 25 43 32 3200 0.78表三正常工况时沸腾炉燃料末煤组成及热值热值项目全水分内水灰分挥发分固定碳全硫Qnet 单位Mt % Mad % Ad % Vd % FCd % kcal/kg Std% 数据20 5 40 15 45 3000 0.6 2.燃料二:净煤气(辅燃料)热值:1250Kcal/Nm3压力:7000Pa表四正常工况时沸腾炉燃料净煤气组成及热值。

项目H2CH4CO N2CO2CnHm H2S 热值Q单位% % % % % % % kcal/Nm3数据14.8 2.79 14.35 56.11 6.1 0.12 0.08 1250 注:净煤气作补充热源考虑,含水约60g/Nm3。

总热值约:~12Gcal/h。

其为煤、煤气混烧型热风炉。

二、回转干燥机热工计算热风炉供热介质为~750℃的热烟气,进干燥机的温度设定为~600℃,固热烟气在进干燥机前需进行混冷风降温,从节能方面考滤用干燥机尾经除尘的~84℃的废气作冷风进行混风降温。

各步计算如下。

i以下以热风炉单纯燃煤计算数据表序号项目参数备注1 设备规格Φ3.2×30m2 蒸发强度(kg水/m3.h) 603 干燥能力(t干基/h) 20.684 入料粒度(mm) ≤505 入料初水份(%)506 出料终水份(%)157 湿物料耗量(t/h) 35.168 水份蒸发量(Kg/h)14476.468 热风温度(℃)6009 尾气温度(℃)1109 物料出口温度(℃)9010 热耗(Kcal/h)1382×104/(相当于燃料一:4606kg/h) 其中:沸腾未燃尽等损失:138×104 (10%) 蒸发水: 911×104 (65.93%)废气带走: 212×104 (15.32%)物料带走: 107×104 (7.78%)干燥机筒体散热: 37×104 (2.66%)11 烟气量(m3/h)111082 工况12 尾排风机选型风量(m3/h)146629 工况(考虑漏风和储备)13 流向型式顺流ii调温补风量计算热风炉生产的热风平均温度750℃,该温度下的热风与84℃的废气混合调成600℃的热风供干燥机使用。

i.干燥机每小时所需600℃的热风的热风量=(1382-138)×4.18×104/1.4/450 =60909 kg/hii.每小时所需84℃的调温废气量=60909×1.4×(750-600)/(1.4×750-1.3×84) = 13596 kg/h=13596 /1.293*(273+84)/273×760/632 =16548 m3/h=10515 Nm3/h注:750℃高温风质量+84℃烟气质量=600℃热风质量750℃高温风热含量+84℃烟气热含量=600℃热风热含量iii.应用废气调温可节煤13596×1.3(84-16.13)=1199558 kJ/h=1199558/4.18=286975 kcal/h=29×104 kcal/h注:废气标态比重:1.293热烟气比热:1.4 kJ/kg.K废气比热:1.3 kJ/kg.K标准大气压:760mmHgiii净煤气燃烧计算i.净煤气量3Gcal/h=300×104 Kcal/h=300×104/1250=2400 Nm3/hii.净煤气完全燃烧所需空气量=0.875×1250/1000×2400=2625 Nm3/h=2625×(273+16.3)/273×760/632=3342 m3/h注:基泰依采夫公式Q<3000kcal/ Nm3低V理空=0.875*Q低/1000(Nm3/ Nm3)iii.净煤气完全燃烧产生的烟气量=(0.7250×1250/1000+1)×2400=4575 Nm3/h=4575×(273+100)/273×760/632=7515m3/h注:<3000kcal/ Nm3基泰依采夫公式Q低V理烟=0.725*Q低/1000+1(Nm3/ Nm3)iv燃煤热风炉计算燃煤量:4606 kg/h,燃煤热值:3000 kcal/kgi.煤充分燃烧所需空气量=1.1×(1.01×3000/1000+0.5)×4606=17908 Nm3/h=17908×(273+16.3)/273×760/632=22807 m3/h鼓风机选型风量大于等于此风量ii.热风炉流化床面积=1.1×(1.01×3000/1000+0.5)×4606/0.9=5.53m2 iii.热风炉阻力=4000料层+1480风帽+100送风管=6080Pa鼓风机选型风压为:=1.2×6080×(273+100)/273×760/632=9292Pa注空气过剩系数:1.1储备系数:1.2热风炉悬浮段热态烟气流速:0.9 m/s2.结论i通过3.1计算,Φ3.2×30m干燥机能满足要求。

ii通过 3.1计算,选型热风炉供热能力为:1400×104kcal/h(1382-29 =1353×104kcal/h),以满足单独燃煤运行系统。

通过3.3计算,在热风炉的沉降室配备一套能力为300×104kcal/h的煤气燃烧器以实现煤、气混烧。

要求热风炉为煤、汽混烧沸腾式热风炉,正常运行时把净煤气全部烧完,不足部份由热风炉燃煤室燃煤补充。

按照标书给的条件,每台沸腾炉供应的煤气量为2400Nm3/h,额定热功率为300万大卡/时。

据我们的核算,若保持供气量不变,配套燃烧器热功率为209万大卡/时。

为保险起见,配备300万大卡热功率的燃烧器。

由于煤气燃烧器热负荷为300×104kCal/h,约3489.17kW,相当于沸腾炉额定负荷的17%,相当于燃煤量970千克,且沸腾热风炉对烟气温度偏差要求较小,故煤气燃烧器投运后,对沸腾炉影响较小。

根据一般燃气燃烧器的炉膛容积热负荷qv=1150~1800kW/m3,炉膛截面热负荷qf=4000~6000kW/m2,燃烧器占用的体积和截面积分别为3.03m3和0.87m2,远小于沸腾炉炉膛的体积和截面积。

为进一步减少燃烧器对沸腾床燃烧的影响,可采用煤气空气双旋流燃烧器,减少火焰长度,使之直径变大,从而减少对沸腾炉烟气流的影响。

iii 通过3.2、3.3计算,用废气调温可节煤:29×104 kcal/h ,燃烧净煤气可节煤:300×104 kcal/h ;二项共节煤:329×104 kcal/h (~1096kg/h )。

即正常运行时煤耗:4606-1096=3510kg/h 。

三、沸腾炉安全设计安全分为主动和被动两种。

主动安全主要在于操作规程的编制和执行,控制程序的优化。

被动安全在于如何防止出现事故时,尽可能地减少事故造成的破坏。

1、对于沸腾炉而言,主要风险在于点火开始和压火再启动时发生爆炸以及煤气泄漏造成的爆炸。

煤气燃烧器处装有气动快速切断阀,在检测不到火焰时迅速切断煤气管道。

2、沸腾炉被动安全主要措施是采用防爆门。

根据相关标准,泄压面积一般按照炉膛容积的比面积大于0.025m 2/m 3,动作压力0.98~1.47kPa 。

沸腾炉内容积约为127.30m 2,比面积取0.03m 2/m 3,则防爆门总面积为3.81m 2。

根据炉膛结构,防爆门应设置在沸腾炉布风板上方的顶部两个和混风室的顶部一个以及沸腾炉两侧各一个,总共5个,每个有效面积为0.763m 2,直径为0.986m 。

沸腾炉顶部可采用重力式防爆门,侧边采用破裂时防爆门。

所有防爆门的朝向不得安装在对人员有危险的地方。

炉膛爆炸时产生的压力约为0.75~1.65MPa ,炉膛结构设计应有足够的强度,一般按照147kPa 设计压力来设计炉墙强度。

四、热风炉、烘干机、管道各段阻力损失热风炉阻力100Pa ,烘干机阻力400Pa ;出料罩出口处的阻力损失总共约为500Pa ,管道压损p ∆=λ22ρg v D L ;局部压损p ∆=ζ22ρg v ;管道阻力损失按目前工艺布置~1000Pa ;(λ-管壁摩擦系数,ζ-局部阻力系数,ρ-气体密度,g v -气体流速 )。