首件鉴定目录表【模板】

首件确认检查表

□ 已执行ROHS规版 本类别序号1□ OK □ NG □ OK □ NG 2□ OK □ NG □ OK □ NG 3□ OK □ NG □ OK □ NG 4□ OK □ NG □ OK □ NG 5□ OK □ NG □ OK □ NG 6□ OK □ NG□ OK □ NG 7□ OK □ NG□ OK □ NG 8□ OK □ NG □ OK □ NG 9□ OK □ NG □ OK □ NG 10□ OK □ NG □ OK □ NG 11□ OK □ NG □ OK □ NG 12□ OK □ NG □ OK □ NG 13□ OK □ NG □ OK □ NG 14□ OK □ NG □ OK □ NG 15□ OK □ NG □ OK □ NG 16□ OK □ NG□ OK □ NG17□ OK □ NG □ OK □ NG 18□ OK □ NG □ OK □ NG 19□ OK □ NG □ OK □ NG 20□ OK □ NG □ OK □ NG 21□ OK □ NG □ OK □ NG 22□ OK □ NG □ OK □ NG 23□ OK □ NG □ OK □ NG 24□ OK □ NG□ OK □ NG 25□ OK □ NG□ OK □ NG 26□ OK □ NG□ OK □ NG生产自检IPQC确认结果IPQC检查详细记录检查内容作业员&作业指导书生产设备、工治具(含在线测试/老化设备)物料(含辅料)制造方法包装纸箱确认,纸箱规格以及外箱字唛物料不可掉落地板上(掉落的物料经IQC确认合格后可用)生产工序排布是否符合《生产工艺流程图》和《质量控制计划》顺序?在线检查岗位检查方法是否正确?物料/半成品摆放或搬运方法是否符合要求?有无导致损坏的隐患?(例如:不允许堆叠,必要的防护等)查看ECN,检查是否按照ECN规定有效执行(如有需注明ECN编号)各工位使用的物料须有IQC检验合格标识物料必须在有效期内:化学胶剂/油剂,看容器的制造日期标签其他物料,以IQC检验日期算有效存储期限(具体以“物料仓储有效期限规定”)特采、挑选物料是否按评审结果执行?并且在物料外箱明确标识?ECN变更的前3~5批次物料,是否在物料包装标明“变更后”字样?物料装配是否符合SOP和样机的要求,不得少件、错件、零件外观/性能完好产品标签内容确认:内部标签与机壳标签、外箱标签同类内容的一致性保证调出测试程序查看测试项目,对照成品质量标准核对不得遗漏,标准值设定须一致检查生产设备和测试设备的参数设置,查看是否符合作业指导书和规范的要求电批/扭力批设置的扭力是否正确(根据SOP规定,参考螺丝规格及装配工件材质),须附上扭矩测试记录工作台与电烙铁是否正确接地?电烙铁温度是否符合SOP 要求(实测值)核对BOM,检查实际用料与BOM规定的一致(包括物料规格、数量、位置号、品牌、丝印(参见物料承认书))装配到整机的物料必须完好并符合SOP要求(物料本体不得破损、紧固程度、机壳内不得有金属异物等等)作业员是否熟悉SOP内容,是否按照SOP操作?机器设备、工治具状态能否正常运作(查看加工动作)?机器设备、工治具是否在开线生产前点检和保养?烧录程序版本是否符合BOM规定?烧录成功是否有状态标识?生产在线测试设备是否定期点检校准?测试程序版本符合SOP和工单要求(出货地/客户特殊要求)环保状态BOM编号检查项目工序现场有与产品装配相匹配的作业指导书?作业文件有经过审核和受控作业员是否有接受对应的装配技能培训,是否持有其工作岗位的上岗证?作业员是否有效佩戴静电手环?着装符合ESD防护要求□ 已执行ROHS规版 本类别序号生产自检IPQC确认结果IPQC检查详细记录检查内容环保状态BOM编号检查项目线缆插接与接线图是否一致?是否导通、极性接反、连接□ 已执行ROHS规版 本类别序号生产自检IPQC确认结果IPQC检查详细记录检查内容环保状态BOM编号检查项目。

机械产品FPQ首件鉴定清单

11

Code Compliance 符合法令

12

Material Test Reports 材料试验报告

13

Welding Procedures 焊接规程

14

Nondestructive Testing无损探伤

15

Castings and Forgings铸件和锻件

16

Mechanical Testing and Heat Treating机械试验和热 处理

Provide a copy of the Supplier Manufacturing Process Plan (MPP), signed and dated by the Manufacturing Representative and/or the Subtier Suppliers used 提供有制造代表签字并注明日期的和/或次级供应商使用的制造商制 造过程计划的副本

Provide a copy of the Flushing procedure and cleanliness procedure used to verify cleanliness per GE spec. (362A2412) or any other GE Renewables business specification提供按照 GE规范(362A2412)或 任何其他 GE可再生能源业务规范来检验清洁度所使用的冲洗规程和清 洁度规程的副本

机械产品FPQ首件鉴定资料提交要求

Section 章节

Quality Form Name质量表格名称

N/A Cover Sheet封面

N/A Table Of Contents目录

1

GE Purchase Order GE采购订单

首件质量确认报告(表格模板、doc格式)

QR-051 No:

生产级别:

□注塑部□丝喷部□其它级别

产品型号:产品名称:产品编号:

MI:生产指导书:

送检原因:Leabharlann □转模□转柯□换色□换料□修模后品质复核□改模后品质复核□供应商送板确认

□组合件型号转款后品质复核□其它

QA回复日期/时间:

QA技术员:QA工程师:

日期:日期:

注1:请用“ˇ”在“□”内选择。

注2:检查报告Ref No

开产日期/时间:送检日期/时间:

送检员:审核:

以下内容为QA部门填写:(必须填写“结构与尺寸检查报告”)

QA技术员检验结果:QC WI NO:□合格□不合格□条件接收

谢谢你看完全篇文本,希望所编写的内容对你有所帮助!你有好的想法和见解可以编辑文档添加上去。它虽然不像主课那样被学校、家长、学生、甚至是社会所重视,但是我感觉它在人的成长中有很大的作用,尤其对一个正在塑造自己的小学生而言.因此我要积极转变观点:不合格原因:

:你喜欢“走自己的路,让他们说去吧”!但你在班里似乎从不张扬,总是默默无闻的,用自己优秀的学习成绩证明着你的实力。你思维灵活,接受能力较强,勤于思考,作业本上那工整的字迹,是你文静开出的花朵。你文静有余而活动不足,希望你能再接再厉,百尺竿头更进一步

“要谦虚,要坚持到底。”这不是哪位伟人的话吧?在作文中好几次你杜撰了比较切合文意的“名言”,这两个“要”是你对自己的要求自己了。确实,聪明的你努力之后总有丰厚的收获,但之后你便又会回到原地。进入初三,希望你“坚持”!QA要求:

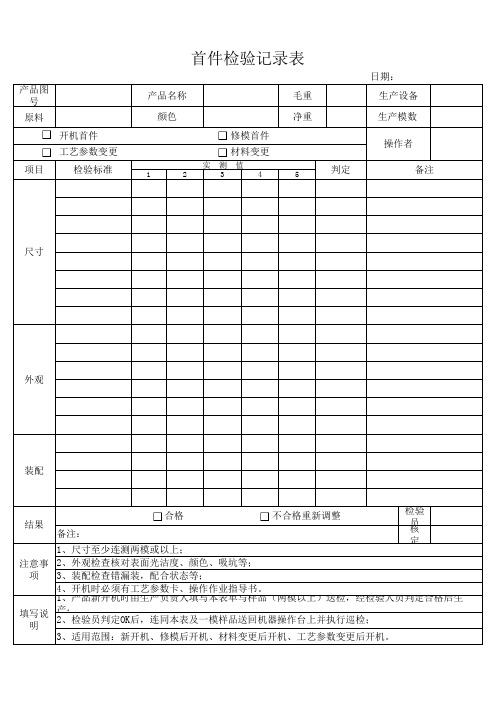

首件检验记录表(模板)

日期: 产品图号 原料 开机首件 工艺参数变更 项目 检验标准

实 1 2 测 3

产品名称 颜色 修模首件 材料变更

值 4

毛重 净重

生产设备 生产模数 操作者

5

判定

备注

尺寸

外观

装配

ቤተ መጻሕፍቲ ባይዱ结果

合格 备注:

不合格重新调整

检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 注意事项 3、装配检查错漏装,配合状态等; 4、开机时必须有工艺参数卡、操作作业指导书。 填写说明 2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

件检验记录表

日期:

备注

、吸坑等;

作业指导书。

本表单与样品(两模以上)送检,经检验人员判定合格后生产;

模样品送回机器操作台上并执行巡检;

、材料变更后开机、工艺参数变更后开机。

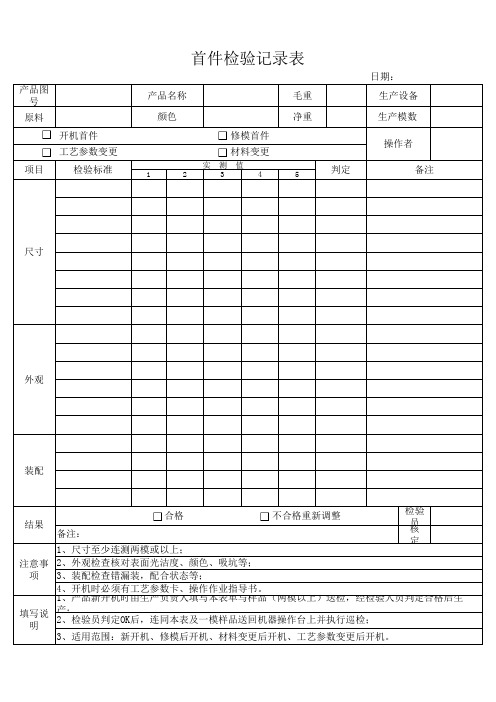

首件检验记录表 模板

产品图号原料12345检验员核定装配

尺寸

外观

1、尺寸至少连测两模或以上;

2、外观检查核对表面光洁度、颜色、吸坑等;

3、装配检查错漏装,配合状态等;

4、开机时必须有工艺参数卡、操作作业指导书。

结果 合格 不合格重新调整

备注:

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

填写说明

2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检;

3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

检验标准实 测 值判定操作者

开机首件 修模首件 工艺参数变更 材料变更注意事项项目 备注

毛重净重首件检验记录表

生产设备 生产模数

产品名称颜色。

首件检查记录表

4、根据同类产品的历史客诉问题持续跟进一个月。

1、产品新开机/线时,由产线最终检查工位准备好3PCS样品置于待检区,并通知IPQC检查,检 查判定合格后生产。 填写 说明 2、IPQC判定合格后,从样品中随机挑选1PCS进行首件检查标识,并连同巡检记录表一起置于产 线最终检查工位。

3、适用范围:产品新开线、变更工艺/参数、制程、变更材料等均需要进行首件检查。

首件检查记录表产品型号生产日期检验时间项目检验标准实测值判定备注尺寸外观功能可靠性持续改善top1信息规格颜色开机开线首检转产首件生产参数变更材料变更其他

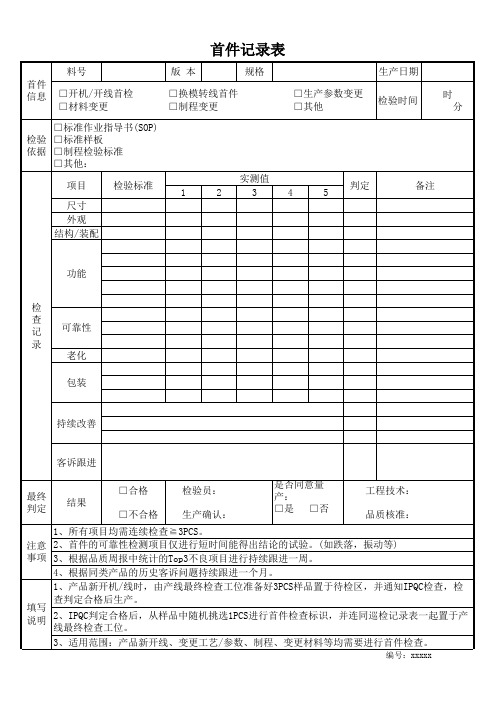

首件记录表

首件 信息

料号

□开机/开线首检 □材料变更

版本

规格

□换模转线首件 □制程变更

生产日期

□生产参数变更 □其他

检验时间

时 分

□标准作业指导书(SOP) 检验 □标准样板 依据 □制程检验标准

□其他:

项目

检验标准

1

尺寸

外观

结构/装配

实测值

2

3

4

判定 5

备注

功能

检 查 记 可靠性 录

老化

包装

持续改善

客诉跟进

最终 判定

结果

□合格 □不合格

检验员: 生产确认:

是否同意量 产: □是 □否

工程技术: 品质核准:

1、所有项目均需连续检查≧3PCS。 注意 2、首件的可靠性检测项目仅进行短时间能得出结论的试验。(如跌落,振动等) 事项 3、根据品质周报中统计的Top3不良项目进行持续跟进一周。

首件 样板确认检验表(格式-简化181206)

□不符合 □不符合

2 装配 3 尺寸 4 材料

□符合 □不符合

□符合 □不符合

□符合 □不符合

□符合 □不符合

□符合 □不符合

□符合 □不符合

5 功能 6 零配件 7 包装

□符合 □不符合

□符合 □不符合

□符合 □不符合

□符合 □不符合

□符合 □不符合

□符合 □不符合

8

□符合

□符合

□不符合 □不符合

抽样方案 1.首件:生产确认合格后,在量产前5件中随机取1PCS送品检进行首件检验;2.其它:根据具体类型安排抽样。

标准依据 本公司来料/半成品/成品品质检验管控标准及相应的作业标准文件、工程确认板、客户确认板、客户要求或特别要求。

序 检验项目 号

不良品描述

样板或 客户要求

检验标准

1 外观

□符合

□符合

首件确认检验表

报告编号: QC-FS-

2

CAR编号: CAR-____________

客户

订单号/PI单号

生产工序

产品名称

批量数

送检人

产品编号

样品数

送检日期

检验类型 □试/量产首件 □船头板 □打样 □工程试样

抽样方案 1.首件:生产确认合格后,在量产前5件中随机取1PCS送品检进行首件检验;2.其它:根据具体类型安排抽样。

备注:

生 □合格 □不合格 □其它 . 品 □合格 □不合格 □其它

产 拉长

主管

质 检验员

主管

备注

.

SHD-QR-006 A0 第一联: IQC 留底 第二联: 生产 留底

检测报告编号:_____________

首件鉴定程序(含表格)

首件鉴定程序(ISO9001-2015)1.目的本程序规定了模块产品首件鉴定的内容和要求,首件鉴定是对试生产的首件按设计图样和工艺规范的要求进行全面的过程和成品检查,以确保生产工艺和生产设备满足产品要求,以验证和鉴定过程的生产能力。

2.范围公司应对能代表首批生产的产品进行首件鉴定,首件鉴定的范围:A、试制产品B、在生产定型前试生产中首次生产的新的零件,不包括标准件、借用件。

C、在批生产中产品或生产过程发生了重大变更之后首次加工的零件;D、顾客在合同中要求进行首件鉴定的项目;3.引用标准:GJB908A-2008《首件鉴定》GJB9001B《质量管理体系要求》4.职责:4.1技术部编制《首件鉴定目录》;生产部负责填写《首件记录》;质量部填写“首件检验报告”。

4.2《首件鉴定报告》由首件鉴定小组填写,首件鉴定小组组长签字。

参加首件产品鉴定的人员应对鉴定的正确性、及时性负责。

5.首件鉴定的程序5.1首件鉴定范围的确定公司应按照1确定需要进行首件鉴定的零件,并编制《首件鉴定目录》,具体列出需鉴定的零件号、版次、名称等。

对于采用相同的生产过程和方法且具有相同特性的产品的首件鉴定可选择有代表性的产品进行。

对于A、B、C中需要进行首件鉴定的项目。

《首件鉴定目录》由技术部编制并经质量部门会签。

对于D的鉴定项目,《首件鉴定目录》由质量部门编制,经顾客会签。

5.2标识公司应对首件鉴定过程中生产过程和产品的有关文件进行标识,确保对首件鉴定的零组件的可追溯性。

适用时,标识的范围应包括:A、生产过程使用的作业文件上作“首件鉴定”的标识;B、随零件周转的过程流程中上作“首件”标识;C、首件零件作“首件”标识或挂“首件”标签;D、产品检验记录上作“首件”标识;5.3生产过程的检验公司应根据《首件鉴定目录》安排首件生产过程的检验,在首件生产过程中按2.2的要求实施检验。

5.4产品的检验公司应按2.3的要求对产品进行检验,确保检验原始记录完整,并按检验原始记录填写《首件鉴定检验报告》。

首件检验表模板

班组长确认:

签名:

检验员确认:

签名:

检验项目

工序号 产品件号 □工序标准样件 □工艺卡及作业指导书 □其它 检验方式

车型 □其它

A101

□上班第一件产品 □更换操作员之后

图片

□批量生产之前 □停产24小时后 检验标准

□更换模具之后 检验结果及描述

外观 尺寸

面位置 边位置 □合格(开始量产) 综合判定 □不合格 □重新调整 □停止生产:开《质量信息反馈单》 备注:检验时发现有一件不合格项判定首件不合格:(合格用“OK”表示,不合格用“NG”表示)

工序首件检验表

检验日期 工序名称 产品名称 检验依据 □产品图纸 检验时机 □更换操作员之后

检验项目 图片

NO: 工序号 产品件号 □工序标准样件 □工艺卡及作业指导书 □其它 车型

□上班第一件产品

□批量生产之前 □停产24小时后 检验标准

□更换模具之后 □其它 检验方式 检验结果及描述

外观 尺寸

□合格(开始量产) 综合判定 □不合格 □重新调整 □停止生产:开《质量信息反馈单》 备注:检验时发现有一件不合格项判定首件不合格:(合格用“OK”表示,不合格用“NG”表示)

外观 尺寸

□合格(开始量产) 综合判定 □不合格 □重新调整 □停止生产:开《质量信息反馈单》 备注:检验时发现有一件不合格项判定首件不合格:(合格用“OK”表示,不合格用“NG”表示)

班组长确认:

签名:

检验员确认:

签名:

首件检验表

检验日产品图纸 检验时机

班组长确认:

签名:

检验员确认:

签名:

工序首件检验表

检验日期 工序名称 产品名称 检验依据 □产品图纸 检验时机 □更换操作员之后

首件检验记录表(模板)

1、产品新开机时由生产负责人填写本表单与样品(两模以上)送检,经检验人员判定合格后生产;

件检验记录表

日期:

备注

、吸坑等;

作业指导书。

本表单与样品(两模以上)送检,经检验人员判定合格后生产;

模样品送回机器操作台上并执行巡检;

、材料变更后开机、工艺参数变更后开机。

检验员 核 定

1、尺寸至少连测两模或以上; 2、外观检查核对表面光洁度、颜色、吸坑等; 注意事项 3、装配检查错漏装,配合状态等; 4、开机时必须有工艺参数卡、操作作业指导书。 填写说明 2、检验员判定OK后,连同本表及一模样品送回机器操作台上并执行巡检; 3、适用范围:新开机、修模后开机、材料变更后开机、工艺参数变更后开机。

1产品新开机时由生产负责人填写本表单与样品两模以上送检经检验人员判定合格后生产

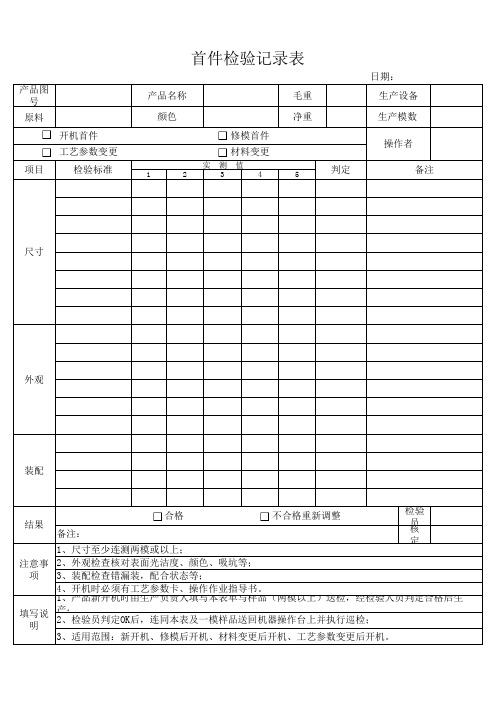

首件检验记录表

日期: 产品图号 原料 开机首件 工艺参数变更 项目 检验标准

实 1 2 测 3

产品名称 颜色 修模首件 材料变更

值 4

毛重 净重

生产设备 生产模数 操作者

5

判定

备注

尺寸

外观

装配

结果

合格 备注:

不合格重新调整

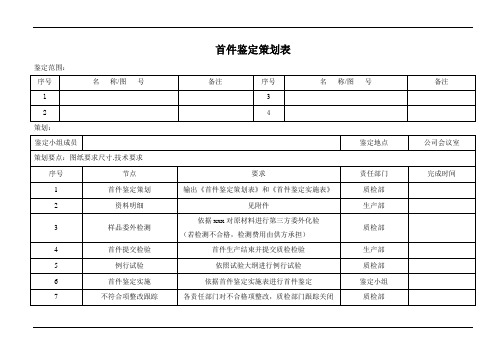

首件鉴定策划表

2

原材料、成品检验标准

技术部

3

原材料检验记录

质检部

4

成品检验记录/成品出库检验记录

质检部

5

依据xxx的检测报告

质检部

6

产品型式试验大纲、试验计划及实验报告

质检部

7

产品例行试验大纲、试验计划及实验报告

质检部

8

产品周转、贮存、发运包装防护方案

生产部

9

装配工艺文件(我方)

技术部

10

成品检验标准(我方)

技术部

11

例行试验报告/记录(我方)

质检部

质检部

4

首件提交检验

首件生产结束并提交质检检验

生产部

5

例行试验

依照试验大纲进行例行试验

质检部

6

首件鉴定实施

依据首件鉴定实施表进行首件鉴定

鉴定小组

7

不符合项整改跟踪

各责任部门对不合格项整改,质检部门跟踪关闭

质检部

8

首件鉴定报告

编制首件鉴定报告

质检部

编制:审批:

序号

资料

责任部门

备注

1

技术工艺文件(包括对产品标识及可追溯性要求)

首件鉴定策划表

鉴定范围:

序号

名称/图号

备注

序号

名称/图号

备注

1

3

2

4

策划:

鉴定小组成员

鉴定地点

公司会议室

策划要点:图纸要求尺寸.技术要求

序号

节点

要求

责任部门

完成时间

1

首件鉴定策划

输出《首件鉴定策划表》和《首件鉴定实施表》

质检部