铝土矿选矿论述

论河南中低品位铝土矿选矿及利用的必要性和可行性

关键词

中低品住铝土矿选矿综合利用

根据国民经济发展的要求,中铝公司确定了优先发 展氧化铝的方针,并规划把在河南的两个分公司氧化铝 的总产能发展到420万吨以上。2002年10月,中国铝业 和河南省政府就氧化铝、铝土矿等方面的合作达成协议: 省政府支持中国铝业在河南发展氧化铝,地方上不再重 复建设.优先给中国铝业提供铝土矿资源。但是,近期在 河南省出现了有矿地区纷纷上马氧化铝厂的势头。据悉 所上规模总量在400万吨以上,有的已经建成投产,有的 正在建设。根据目前氧化铝生产工艺对铝土矿品位的要 求,使供矿无论在矿石数量还是在矿石品位上都有很大 的缺口,而目前绝大多数氧化铝生产企业生产系统既无 均矿设施也无选矿设施。难以利用河南中低品位铝土矿 石。通过中铝公司选矿试验效果和经济效益分析,以及中 州分公司30万吨选矿拜耳法高新技术产业化示范工程 项目的成功投产,结合我省铝土矿资源的特点及矿山开 发现状,开展铝土矿资源的合理利用已是当务之急。根据 我们的调查及研究,认为必须对铝土矿进行全面的综合 利用研究和技术开发,从而提高铝土矿资源的利用率和 铝矿山、铝冶炼业的经济效益。 1河南省铝土矿资源概况及中低品位铝土矿资源概况

山产量逐年降低;二是氧化铝企业需求品位高,而自建矿

山不能像民矿一样采富弃贫。贫富兼采又无法满足现阶 段氧化铝生产的需要,低品位矿石无法直接利用,白建矿 山一直维持低产运行,有些矿山甚至伞线停产;三是对矿 山的投入严重不足,欠账较多,矿山设备老化、落后,无法 达到设计产能。就目前的工艺条件(中州分公司选矿拜耳 法生产线除外),难以利用河南中低品位的铝士矿,且供 矿的缺13越来越大,供矿的品位越来越低。如何有效利用 河南中低品位铝土矿,走选冶结合的道路,是铝工业发展 的需要。 3铝土矿选矿的意义 作为冶炼金属铝原料氧化铝的生产方法大致有碱 法、酸法、电热法等。而碱法是目施国内外氧化铝生产的 主要方法,它又分为拜耳法、烧结法、联合法三种。三种方 法对铝土矿的要求,MS依次分别为:>8、7—5、5~2.60。而 在氧化铝生产工艺中,拜耳法最简单,氧化铝的回收率较 高,且生产氧化铝的成本较之烧结法低20%一25%。在拜 耳法生产过程中.SiO:是最有害的杂质,它可转变为可溶

铝土矿选矿方法

书山有路勤为径,学海无涯苦作舟

铝土矿选矿方法

铝土矿实际上是指工业上能利用的,以三水铝石、一水软铝石或一水硬铝石为主要矿物所组成的矿石的统称。

铝土矿在我国工业领域有着广泛的用途,每年我国的铝土矿需求量十分庞大。

本文就来为您简单介绍一下铝土矿主要的选矿工艺。

铝土矿又称铝矾土,一般是由一水硬铝石、一水软铝石和三水铝石三种矿物,以各种比例构成的细分散胶体混合物。

铝土矿经常与铁的氧化物和氢氧化物、锐钛矿及高岭石、绿泥石等粘土矿物共生。

有时还含钙、镁、硫等矿物。

铝土矿石按其所含杂质可分为高碱铝土矿、高钛铝土矿、高铁铝土矿三类。

从铝土矿矿石中分选出铝土矿精矿的过程其实就是一个除去脉石矿物和有害杂质,分离高铝矿物和低铝矿物,以获得高铝硅比的精矿的过程。

铝土矿的主要选矿方法有洗矿、浮选、磁选、化学选矿等。

洗矿是提高铝土矿铝硅比的最简单、有效的方法,通过洗矿一般可将矿石铝硅比提高约2 倍,对质地疏松矿石的分选更为有效。

洗矿常与其他分选方法结合组成洗矿(筛洗) 一分级手选流程。

浮选法可用于分离水铝石和高岭石,用氧化石蜡皂和塔尔油作捕收剂,在碱性介质中进行。

磁选用于分离含铁矿物。

化学选矿主要有焙烧脱硅,这是基于矿石中主要含硅矿物是含水铝代硅酸盐,焙烧后部分Si()z 转变为无晶形易溶于碱的氧化硅微粒而提高了物料的铝硅比。

一般来说,铝土矿的主要选矿流程会根据矿石的不同类型,采用不同的选矿工艺流程。

如三水铝石-高岭石类铝土矿的选矿流程,常采用先进行泥、砂分选,粗级别磨矿后用磁选除铁,矿泥磨矿后浮选。

浮选药剂用油酸、塔尔油、机油按1:1:1 配制。

论我国铝土矿石的配矿技术及其重要作用

配矿矿区选择是否适宜 , 直接影响供矿的 持续性和配矿的技术经济效益 。所以 , 无论是 低品位铝土矿区的矿石还是高品位铝土矿区的 矿石 ,相互配矿 ,均要满足基本配矿年限和所需 矿量的要求 。所选的矿区以就近为宜 , 避免舍 近求远 。这样 ,可减少运矿中的矿量损失 ,降低 运矿成本 。如果所选矿区适宜 , 每年的配矿量 不但可保持均衡 , 而且会使相配矿的采区服务 年限达到一致 。否则常使配矿中断 , 直接影响

3. 2. 4 联合法配矿

这种配矿方法适合高与低品位的铝土矿石 均产自一个采场内 。在回采矿石中 ,有计划 、 按 比例地开采富矿与贫矿 ,往氧化铝厂运矿时 ,按 氧化铝生产的实际需要供应高品位与低品位的 矿石 。该配矿方法具备简便易行 、 配矿成本低 等优点 ,但需严格采矿工作面的监测 ,方可保证 供矿质量 。

i=1

6 Q i = Q 1 + Q 2 + ……+ Q n

Qi

i

n

6α

i

n

Qi

+1

— — — 为 α

n i+1

+1

Qi

i

各项之和 ;

= + + α α 1 +1 2 +1

Q1 Q2

6α

+1

……+α 量 ,t ;

Qn

n

+1

Qi — — — 分别为各种品位 铝 土 矿 石 的 矿

Qi 为 Q 1 ,Q 2 , …… Qn

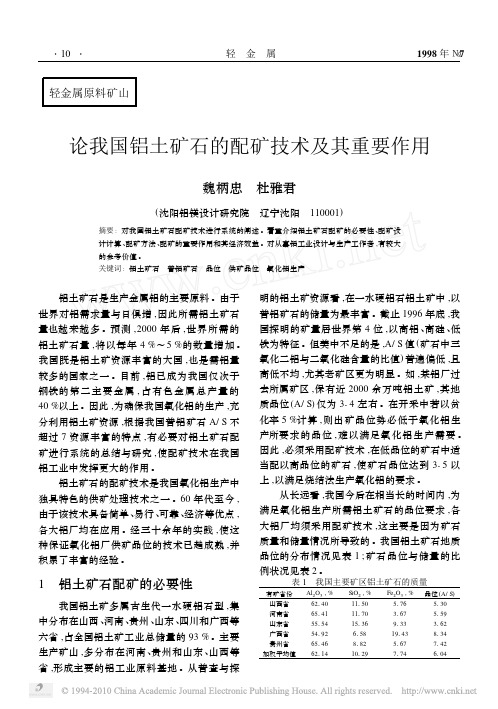

表1 我国主要矿区铝土矿石的质量

有矿省份 山西省 河南省 山东省 广西省 贵州省 加权平均值

Al2 O3 , % 62140 65141 55154 54192 65146 62114 SiO2 , % 11150 11170 15136 6158 8182 10129 Fe2O3 , % 5176 3167 9133 19143 5167 7174

铝土矿选矿工艺,铝土矿选矿方法,如何提取氧化铝

金属铝是世界上仅次于钢铁的第二重要金属,1995年世界人均消费量达到3.29kg。

由于铝具有比重小、导电导热性好、易于机械加工及其他许多优良性能,因而广泛应用于国民经济各部门。

全世界用铝量最大的是建筑、交通运输和包装部门,占铝总消费量的60%以上。

铝是电器工业、飞机制造工业、机械工业和民用器具不可缺少的原材料。

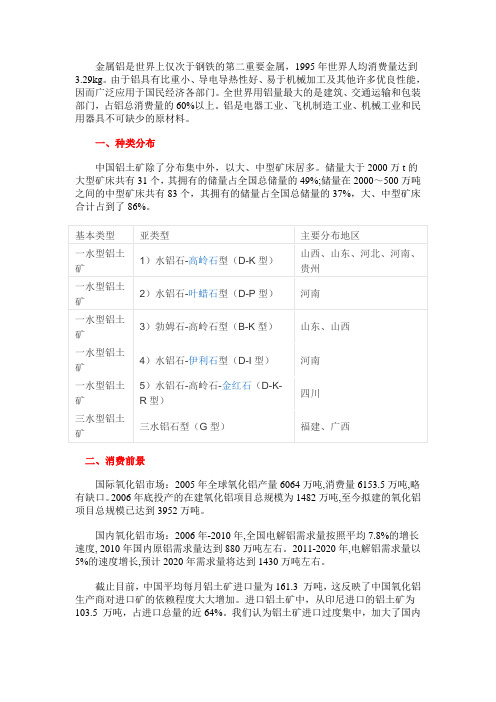

一、种类分布中国铝土矿除了分布集中外,以大、中型矿床居多。

储量大于2000万t的大型矿床共有31个,其拥有的储量占全国总储量的49%;储量在2000~500万吨之间的中型矿床共有83个,其拥有的储量占全国总储量的37%,大、中型矿床合计占到了86%。

基本类型亚类型主要分布地区一水型铝土矿1)水铝石-高岭石型(D-K型)山西、山东、河北、河南、贵州一水型铝土矿2)水铝石-叶蜡石型(D-P型)河南一水型铝土矿3)勃姆石-高岭石型(B-K型)山东、山西一水型铝土矿4)水铝石-伊利石型(D-I型)河南一水型铝土矿5)水铝石-高岭石-金红石(D-K-R型)四川三水型铝土矿三水铝石型(G型)福建、广西二、消费前景国际氧化铝市场:2005年全球氧化铝产量6064万吨,消费量6153.5万吨,略有缺口。

2006年底投产的在建氧化铝项目总规模为1482万吨,至今拟建的氧化铝项目总规模已达到3952万吨。

国内氧化铝市场:2006年-2010年,全国电解铝需求量按照平均7.8%的增长速度, 2010年国内原铝需求量达到880万吨左右。

2011-2020年,电解铝需求量以5%的速度增长,预计2020年需求量将达到1430万吨左右。

截止目前,中国平均每月铝土矿进口量为161.3 万吨,这反映了中国氧化铝生产商对进口矿的依赖程度大大增加。

进口铝土矿中,从印尼进口的铝土矿为103.5 万吨,占进口总量的近64%。

我们认为铝土矿进口过度集中,加大了国内以进口铝土矿为原料的氧化铝生产商的经营风险。

我们因此仍然看好国内拥有铝土矿资源的企业。

铝土矿解理

铝土矿解理

铝土矿是一种重要的矿物资源,主要包括矾土、泥土、黏土等。

铝土矿的解理是指将铝土矿中的矿物分离出来,以便进行后续的加工和利用。

铝土矿的解理方法有很多种,其中比较常见的是重选法、浮选法和磁选法。

重选法是利用矿物的密度差异进行分离,将铝土矿破碎后通过重力分选机进行分离。

浮选法是利用矿物的浮力差异进行分离,将铝土矿破碎后加入药剂,通过气泡将矿物浮起来进行分离。

磁选法是利用矿物的磁性差异进行分离,将铝土矿破碎后通过磁选机进行分离。

不同的解理方法适用于不同的铝土矿类型和矿物组成。

例如,矾土中主要含有铝石英矿和长石矿,重选法和浮选法都可以进行有效的分离。

而泥土和黏土中主要含有伊利石和蒙脱石等矿物,磁选法则更为适用。

铝土矿的解理不仅可以提高矿物的品位和回收率,还可以减少对环境的污染和资源的浪费。

因此,在铝土矿的开采和加工过程中,解理技术的应用越来越受到重视。

铝土矿的解理是铝土矿加工过程中的重要环节,不同的解理方法适用于不同的铝土矿类型和矿物组成。

随着科技的不断进步,铝土矿的解理技术也将不断提高和完善,为铝土矿的开采和利用提供更好

的技术支持。

沉积型铝土矿中矿石难选性分析

沉积型铝土矿中矿石难选性分析沉积型铝土矿是一种重要的非金属矿产资源,被广泛应用于冶金、化工、建材等行业。

然而,沉积型铝土矿中存在一定的矿石难选性问题,对其进行全面分析能够为矿石深度加工和提高选矿效率提供有价值的参考。

1. 沉积型铝土矿的形成机制沉积型铝土矿是通过地质作用形成的,主要有沉积、风化和溶解沉淀等过程。

在地质历史长时间作用下,矿石中的铝矿物与其他矿物发生一系列化学反应,形成了富含铝的土状矿石。

2. 矿石的主要组成和特点沉积型铝土矿的主要矿石矿物为铝石英矿、赤铁矿、褐铁矿和水铁铝矿等。

这些矿物中的铝石英矿和水铁铝矿较难选矿,主要受到矿石颗粒大小、结构构造、化学成分等因素的影响。

3. 矿石难选性分析3.1 矿石颗粒大小沉积型铝土矿中的矿石颗粒大小较为复杂,分布范围广。

较粗颗粒的矿石较容易选矿,而较细颗粒的矿石由于颗粒之间的粘附作用更强,一般容易产生泥状矿浆,从而增加选矿的难度。

3.2 矿石的结构构造沉积型铝土矿中的矿石结构构造复杂,常见的有块状矿石、颗粒状矿石和层状矿石等。

块状矿石中铝石英矿和水铁铝矿的结合比较牢固,难以分离;颗粒状矿石中矿物颗粒之间的结合力较小,容易选矿;而层状矿石结构复杂,需要采用磨矿、分级、浸出等复杂的选矿工艺。

3.3 矿石的化学成分沉积型铝土矿矿石中的化学成分多样,铝含量和氧化物含量是影响选矿难度的重要因素。

一般来说,铝含量越高,矿石的选矿难度越大,因为高纯度的铝产品需要更高效的选矿过程。

4. 克服矿石难选性的方法4.1 选矿工艺优化针对沉积型铝土矿中不同矿石的特点,可以采用磨矿、分级、浸出、重选等不同工艺进行优化。

通过对不同工艺参数的调整,可以增加矿石的浸出率和纯度,提高选矿效率。

4.2 增加药剂使用量在选矿过程中,适当增加药剂的使用量可以增强矿石颗粒之间的分散作用,减少矿石的粘附现象,提高选矿效果。

4.3 加强矿石前期预处理在选矿过程之前,对矿石进行预处理可以有效减少矿石中的杂质和团聚体,降低矿石的难选性。

铝土矿富集规律及进一步找矿方向分析

121矿产资源M ineral resources铝土矿富集规律及进一步找矿方向分析王文斌中国建筑材料工业地质勘查中心贵州总队,贵州 贵阳 550000摘 要:我国工业生产规模逐渐扩大,对铝的需求量逐渐增加,因此近年来,对铝土矿的勘探研究已普遍出现在社会各个领域。

要想对找矿进行适当的改良,就必须弄清楚铝土矿的生成与富集规律,使这些基本元素得到控制,同时必须根据以往的找矿经验,总结在寻找铝土矿中可以使用的条件,充分利用地层、民采、岩石三大标志。

此外,在寻找铝土矿时,应考虑铝土矿与其他矿产的关系,以提高铝土矿勘查效率。

关键词:铝土矿;富集规律;找矿方向;分析中图分类号:P618.45 文献标识码:A 文章编号:1002-5065(2024)02-0121-3Analysis of the enrichment patterns of bauxite and further exploration directionsWANG Wen-binGuizhou General Team of China Construction Materials Industry Geological Exploration Center,Guiyang 550000,ChinaAbstract: The scale of industrial production in China is gradually expanding, and the demand for aluminum is gradually increasing. Therefore, in recent years, exploration and research on bauxite has been widely used in various fields of society. To make appropriate improvements in prospecting, it is necessary to understand the generation and enrichment laws of bauxite, so as to control these basic elements. At the same time, based on past prospecting experience, it is necessary to summarize the conditions that can be used in searching for bauxite, and fully utilize the three major indicators of strata, mining, and rock. In addition, when searching for bauxite, the relationship between bauxite and other minerals should be considered to improve the efficiency of bauxite exploration.Keywords: bauxite; Enrichment pattern; Exploration direction; analysis收稿日期:2023-11作者简介:王文斌,生于1991年,汉族,本科,青海互助人,研究方向:地质找矿(铝土矿、方解石矿、锑矿)。

铝土矿筛选工艺

铝土矿筛选工艺铝土矿是一种含有铝的矿石,主要成分是氧化铝和硅酸盐。

铝土矿的筛选工艺是指对铝土矿进行分级、去除杂质和提取铝的一系列工艺过程。

本文将介绍铝土矿筛选工艺的基本原理和常用方法。

一、铝土矿筛选工艺的基本原理铝土矿筛选工艺的基本原理是根据矿石的物理和化学性质,通过筛分、重选、浮选等方法将铝土矿中的铝和杂质进行分离和提取。

其基本原理可以归纳为以下几点:1. 物理性质差异分离:根据铝土矿中不同矿物的物理性质差异,如颜色、密度、磁性等,利用物理分离的方法进行筛选。

2. 浮选法:利用矿石和杂质在浮选剂作用下的不同浮力,使其分离。

浮选法常用于铝土矿中含有硅酸盐的矿物分离。

3. 重选法:利用重选剂的作用,使铝和杂质在重力或离心力的作用下分离。

重选法常用于铝土矿中含有氧化铝的矿物分离。

1. 筛分:通过筛分将铝土矿分为不同粒度的矿石,以便后续工艺的进行。

筛分可以采用震动筛、滚筒筛等设备进行。

2. 浮选:将铝土矿经过细磨后,加入浮选剂,使硅酸盐矿物浮出。

常用的浮选剂有脂肪酸类、烷基硫酸盐类等。

3. 重选:将经过浮选的铝土矿进行重选,以分离出氧化铝矿物。

常用的重选剂有氟硅酸盐类、硅酸盐类等。

4. 磁选:利用铝土矿中铁矿物的磁性差异,通过磁选设备将铁矿物分离出来。

5. 重力选矿:利用铝土矿中矿物的比重差异,通过重力选矿设备将重矿物和轻矿物分离。

6. 电选:利用铝土矿中矿物的导电性差异,通过电选设备将导电矿物分离。

三、铝土矿筛选工艺的应用铝土矿筛选工艺广泛应用于铝土矿的开发和利用过程中。

通过筛选工艺,可以提高铝土矿的品位,降低杂质含量,从而提高铝的提取率和产品质量。

铝土矿筛选工艺还可以实现资源的综合利用,将铝土矿中的其他有价值的元素进行回收和利用。

在实际应用中,铝土矿筛选工艺的选择和优化是一个复杂的工程问题。

需要考虑矿石的性质、工艺设备的选择、工艺参数的调整等多个因素。

同时,还需要根据铝土矿的产量、品位要求和生产成本等因素进行综合考虑,以达到经济、高效和环保的目标。

我国铝土矿选矿发展现状

我国铝土矿选矿发展现状1.引言1.1 概述我国铝土矿是一种重要的非金属矿产资源,广泛应用于铝冶炼、建筑材料、化工等行业。

近年来,在我国经济持续快速发展的背景下,铝土矿选矿工业也取得了显著的进展。

在我国,铝土矿选矿主要是通过将矿石进行粉碎、磨矿、矿浆浸出、浮选等工艺步骤,从而分离出铝的有效成分。

选矿过程中的各个环节都需要高效的工艺设备和先进的技术手段来保证矿石的高效处理。

目前,我国铝土矿选矿发展取得了一定的成就。

在选矿工艺上,采用了一系列先进技术,包括湿式粉碎和干式粉碎工艺、湿式和干式矿浆浸出工艺、浮选工艺等。

这些技术的引入和应用使得选矿效率得到了显著提高,矿石中的有用成分得以更好地被分离和提取出来。

此外,我国在选矿设备的生产和研发方面也取得了重要的突破。

各种高效、智能化的选矿设备不断涌现,并逐渐取代了传统的选矿设备,提高了选矿生产线的自动化程度和生产效率。

然而,与发达国家相比,我国铝土矿选矿产业仍存在一些问题和不足之处。

首先,选矿工艺仍需要进一步进行改进和创新,以提高选矿效率和降低生产成本。

其次,选矿设备的性能和质量还有待提高,特别是在环保、节能方面的需求上,还存在一定的差距。

进一步推动我国铝土矿选矿发展需要多方共同努力。

政府应加大对选矿技术研发和设备生产的支持力度,鼓励企业增加研发投入,加强国际合作与交流。

同时,选矿企业也要积极引进和吸收国内外先进技术和管理经验,不断提升自身的创新能力和竞争力。

总之,我国铝土矿选矿发展现状已经取得了一定的成就,但与发达国家相比仍存在一定差距。

只有通过加强技术创新、提升设备质量和完善管理,我国铝土矿选矿业才能实现更加可持续的发展。

1.2 文章结构文章结构部分的内容可以描述本文的整体框架和各个章节的内容概要。

具体地,可以对文章的各个章节进行简要介绍,以便读者了解整篇文章的组织结构和内容安排。

以下是针对本文的文章结构部分的一种可能的编写方式:文章结构:本文分为引言、正文和结论三个部分。

沉积型铝土矿的矿石工艺与选矿技术分析

沉积型铝土矿的矿石工艺与选矿技术分析概述沉积型铝土矿是一种含有大量铝的矿石资源,其开采与选矿技术对于铝的生产具有重要意义。

本文将探讨沉积型铝土矿的矿石工艺与选矿技术。

1. 矿石工艺沉积型铝土矿的矿石工艺主要包括开采、破碎、磨矿和浮选等步骤。

开采:沉积型铝土矿一般分布在地下深处,因此开采方式通常是采用露天开采或者坑道开采。

露天开采通过爆破、推土机等设备将矿石露出地表,适用于矿体较大且覆盖较浅的情况。

坑道开采则是挖掘坑道,用于进入地下矿体进行开采。

破碎:开采得到的沉积型铝土矿石通常较大块,需要经过破碎工艺进行初步破碎。

常用的破碎设备有颚式破碎机和冲击式破碎机。

破碎后的矿石块可以更方便地进行后续加工。

磨矿:破碎后的矿石通常还需经过进一步的细磨,以提高矿石的细度和释放其中的有用矿物。

常见的磨矿设备有球磨机、细磨机等。

浮选:磨细后的矿石通过浮选工艺进行矿物分离。

浮选是利用气泡在矿浆中附着和分离矿物的原理进行的,矿浆中的有用矿物会与气泡附着在一起,从而分离出来。

通常使用的浮选设备有浮选机和离心浮选机等。

2. 选矿技术沉积型铝土矿的选矿技术主要是为了提高铝的回收率和降低对环境的影响,包括矿石研磨、矿石分级、矿浆浓度控制和矿物分离。

矿石研磨:通过精细研磨将矿石细度提高,以便更好地分离有用矿物。

选择合适的研磨仪器和操作参数是关键,以确保矿石的细度适中,既满足生产需要又节约能源和资源。

矿石分级:根据矿石颗粒大小将其分级,以便在后续分离过程中实现更好的效果。

分级可以采用筛分或者旋流器等设备进行。

矿浆浓度控制:控制矿浆的浓度可以影响矿物分离的效果。

通常使用浓度计和自动控制系统来保持矿浆的浓度在适宜范围内,以实现最佳的分离效果。

矿物分离:浮选是常用的矿物分离技术,其通过调整浮选剂种类和用量、气泡大小和浮选机槽体参数来实现不同矿物的分离。

此外,还可以采用重选、磁选等方法进行矿物分离,以提高回收率和产品品位。

3. 总结沉积型铝土矿的矿石工艺与选矿技术是确保铝的高效生产的重要环节。

铝土矿矿石

铝土矿矿石铝土矿矿石是一种重要的矿石资源,广泛应用于铝工业和建筑材料等领域。

本文将从铝土矿矿石的形成、种类、开采和应用等方面进行介绍。

一、铝土矿矿石的形成铝土矿矿石是由含铝的矿物组成的矿石,主要形成于火山岩和沉积岩中。

它通常是由含铝的矿物质石英、长石和云母等经过长时间的地质作用形成的。

在地壳中,铝是第三丰富的元素,因此铝土矿矿石的分布范围广泛。

铝土矿矿石主要分为硅铝型和铝铁型两类。

硅铝型铝土矿矿石中含有较多的石英、长石和云母等硅铝矿物,铝铁型铝土矿矿石中则含有较多的铝铁矿物,如蓝晶石和矿石中的铝铁溶液体。

三、铝土矿矿石的开采铝土矿矿石的开采是一个复杂而艰巨的过程。

首先需要确定矿石的储量和品位,然后选择合适的采矿方法。

常见的采矿方法包括露天开采和地下开采。

露天开采是指将矿石露天暴露在地表,然后通过爆破、挖掘和运输等方式进行开采。

地下开采则是指在地下通过井巷和巷道等方式进行开采。

在开采过程中需要充分考虑矿石的品位、成本和环境等因素,以保证开采的效益和可持续性。

四、铝土矿矿石的应用铝土矿矿石是铝工业的重要原料,广泛应用于铝的生产和加工中。

铝是一种轻质、耐腐蚀的金属,具有良好的导电性和热导性,因此被广泛应用于航空航天、汽车制造、建筑材料和电子设备等领域。

铝土矿矿石经过选矿和冶炼等工艺处理后,可以提取出高纯度的铝金属,用于各种铝制品的制造。

同时,铝土矿矿石中的铝铁矿物也可以用于生产铝铁合金,提高铝合金的强度和硬度。

总结起来,铝土矿矿石是一种重要的矿石资源,广泛应用于铝工业和建筑材料等领域。

它的形成主要与火山岩和沉积岩的地质作用有关,种类主要分为硅铝型和铝铁型。

铝土矿矿石的开采需要考虑矿石的储量、品位和成本等因素,选择合适的采矿方法。

在应用方面,铝土矿矿石可以提取出高纯度的铝金属,用于各种铝制品的制造,同时也可以生产铝铁合金。

铝土矿矿石的开发和利用对于推动经济发展和提高资源利用效率具有重要意义。

铝土矿选矿工艺与指标优化分析

铝土矿选矿工艺与指标优化分析摘要:铝作为金属材料,被广泛应用在航空、建筑、汽车、电力等重要工业领域,作为在地壳中储量仅次于氧和硅的金属元素,铝土矿的勘探开采相对较为容易,但是铝的氧化性非常弱,不容易在氧化合物中被还原出来,所以金属铝分离比较困难。

为了提高铝土矿的可选性,通过改变铝土矿矿石表面性质,利用浮选提升低品位矿石的使用率,成为了铝土矿选矿的可行性方案。

本文将对铝土矿选矿工艺与指标优化进行分析。

关键词:铝土矿、选矿、工艺、指标优化、分析引言目前我们接触到的铝,大部分已经经过氧化,而我国的铝土矿中,一水硬铝石类型占了绝大部分,这类型的铝土矿中铝硅比达到了5-8左右,这决定了我国在进行氧化铝的过程中,不能使用外国普遍采用的拜耳法技术。

经过常年的研发总结经验,现在氧化铝生产行业的首选方法是利用铝土矿浮选精矿拜耳法,这类方法较为简单,工艺能耗较低。

随着近年经济社会的不断发展,工业的持续进步,铝的需求不断增加,铝土矿的开采也处于持续上升态势,大量的开采导致矿石品位出现了降低,所以改变选矿工艺,进行指标优化,就显得更加迫切。

一、铝土矿选矿工艺选矿工作作为整个矿产品生产过程中最为重要的环节,在铝土矿的勘探开采中占有重要位置。

利用物理或化学方法,将矿物原料中的有用矿物和无用矿物或有害矿物分开,或将多种有用矿物分离开的工艺过程就称为选矿,又称“矿物加工”。

矿物产品中,包括了精矿、中矿和尾矿,随着世界上矿物资源日渐减少,大量的贫矿和复杂矿被开采利用,选矿的工作量也就越来越大,基本上大部分铝土矿都面临选矿问题。

铝土矿选矿工艺流程如下图:影响铝土矿浮选的因素有很多,矿物的成分、矿浆的制备等等。

(一)铝土矿中包含三氧化二铝、铝硅比、铁以及有机物等,矿物中的杂质具有嵌布特征。

(二)矿浆的制备。

矿浆浓度、矿浆温度、矿浆的粒度等是其主要组成部分,还包括了颗粒的形状、矿浆的PH值,以及矿浆中的离子浓度和各种剩余药剂的浓度。

(三)浮选药剂的影响。

铝土矿选矿简介

铝土矿选矿简介铝土矿是氧化铝生产以及铝硅耐火材料的主要原料,铝土矿的主要化学成为:Al2O3、SiO2、Fe2O3、TiO2、K2O、Na2O、CaO、MgO等,主要物相成分为:一水硬铝石、高岭石、伊利石、叶腊石、赤铁矿、水针铁矿、金红石、锐钛矿、方解石等。

其物相中的矿物成分为一水硬铝石,脉石为高岭石、伊利石、叶腊石、赤铁矿、水针铁矿、金红石、锐钛矿、方解石等。

矿山产出的铝土矿Al2O3含量为45%—75%,SiO2含量为2%-35%,铝土矿成分中Al2O3含量与SiO2含量的比值称为铝硅比(A/S),铝硅比(A/S)是氧化铝生产用铝土矿的重要指标。

在氧化铝生产过程中,随着铝土矿中SiO2含量的升高,生产成本不断增加,因而氧化铝生产用铝土矿要求铝土矿的铝硅比(A/S)不能低于4.5。

但矿山开采的矿石中,仅有大约60%的矿石才能达到氧化铝生产的要求,其余40%需要通过选矿的方法脱除大部分的高岭石,以提高矿石的铝硅比(A/S),达到氧化铝生产的要求。

铝土矿选矿的原理是利用铝土矿中矿物(一水硬铝石)与脉石(高岭石为主)微粒表面特性的细微差异,先通过对矿物的破碎、研磨使矿物与脉石物理解离,形成悬浮矿浆,然后加入选矿药剂捕收一水硬铝石,并通过气泡把矿石中的一水硬铝石分离出来,从而达到脱除脉石(高岭石为主)的目的。

铝土矿选矿工艺过程分为:矿石破碎与均化、矿浆磨制、矿浆浮选、精矿尾矿浆浓缩、精矿尾矿脱水等过程。

矿山运输进厂的矿石首先进行破碎与均化,均化的矿石存放在干矿棚中;干矿棚中的矿石首选经过高压辊磨的预磨使其矿石颗粒达到3mm以下,然后定量送入湿法球磨机进行矿浆磨制,磨制后的合格矿浆称为浮选原矿浆;浮选原矿浆送入广益达集成浮选系统进行分选,原矿浆被浮选系统分选为精矿浆与尾矿浆,精矿浆要求A/S不能低于5.0,尾矿浆A/S不能高于1.5,在原矿A/S为 2.0-2.5时,精矿产出率为50—60%;精矿、尾矿浆需要送入精矿、尾矿浓缩槽进行浓缩,以脱除80%的水分,浓缩后的精矿、尾矿浆含水率为50—60%,浓缩后的精矿、尾矿浆还需要通过压滤机进行压滤,脱除剩余的水分,使其水分达到13-18%,以便汽车运输。

铝土矿选矿讲述

铝土矿的化学成分: 主要为Al2O3、SiO2、Fe2O3、TiO2、

H2O+,五者总量占成分的95%以上,一 般>98%,次要成分有S、CaO、MgO、 K2O、Na2O、CO2、MnO2、有机质、碳 质等,微量成分有Ga、Ge、Nb、Ta、TR、 Co、Zr、V、P、Cr、Ni等。

铝土矿的成分

三水铝石 化学组成为Al(OH)3﹑晶体属单斜晶系 P21/n空间群的氢氧化物矿物。与拜三水铝石和诺三水 铝石成同质多象。旧称三水铝矿或水铝氧石。

三水铝石是铝的氢氧化物结晶水合物,在铝土矿 中它是主要的成分。三水铝石的晶体极细小,晶体聚 集在一起成结核状、豆状或土状,一般为白色,有玻 璃光泽,如果含有杂质则发红色。它们主要是长石等 含铝矿物风化后产生的次生矿物。

铝土矿选矿脱硅—物理选矿法

流化分选脱硅法:

流化分选法是利用流化床实现的重力选矿,是根据铝土 矿矿石的有效密度以及各矿石粒度分布不同,进行分离。铝 土矿的密度(g/cm3)一般为2.80~2.90、一水硬铝石为3.30~ 3.50、高玲石为2.60,其它含硅矿物一般小于3.00;磨矿细度 在0.175~0.147mm,可选出精矿A/S为11.50,回收率72.8%。

铝土矿选矿脱硅—物理选矿法

浮选脱硅法:

浮选脱硅法是当前研究较多、也是较为有效的方法之一 。根据上浮矿物是否为目的矿物,浮选可以分为正浮选和反 浮选。

正浮选铝土矿的捕收剂一般用阴离子捕收剂,如脂肪酸 及皂类和磺酸盐类、异羟肟酸类等;调整剂一般为六偏磷酸 钠、硅酸钠、腐植酸胺以及硫化钠、水玻璃、苏打、单宁酸 、磷酸钠、焦磷酸钠等。

铝土矿选矿脱硅—物理选矿法

载体浮选和旋流浮选:

铝土矿选矿

铝土矿选矿(processing of bauxite ore)从铝土矿矿石中分选出铝土矿精矿的过程。

其目的是除去脉石矿物和有害杂质,分离高铝矿物和低铝矿物,以获得高铝硅比的精矿。

铝土矿又称铝矾土,主要矿物组成是水铝石(A12O3•H2O)和高岭石(Al2O3•2SiC)2•2H2O)。

水铝石是由一水硬铝石、一水软铝石和三水铝石三种矿物,以各种比例构成的细分散胶体混合物。

铝土矿经常与铁的氧化物和氢氧化物、锐钛矿及高岭石、绿泥石等粘土矿物共生。

有时还含钙、镁、硫等矿物。

铝土矿石按其所含杂质可分为高碱铝土矿、高钛铝土矿、高铁铝土矿三类。

中国根据矿物组成不同将铝土矿分为五类:(1)水铝石一高岭石型(D—K型);(2)水铝石叶蜡石型(D—P型);(3)勃姆石一高岭石型(B~K型);(4)水铝石伊利石型(D—I型);(5)水铝石高岭石一金红石型(D—K—R型)。

铝土矿经煅烧生成的莫来石(3Al2O3•2SiO2)是优良的耐火材料原料。

铝土矿也是生产氧化铝、刚玉磨料、铝化合物的原料。

铝土矿主要按Al2O3含量或Al2O3/SiO2比值进行分级。

不同用途的铝土矿,对杂质含量有不同的要求。

中国有关标准将耐火材料用铝土矿分为五个等级,其中特级品要求Al2O375%,Fe2O3<2.0%,CaO<0.5%,耐火度>1770℃;四级品要求A12O345%~55%,Fe2O3<2.5%,CaO<0.7%,耐火度>1770℃;将生产氧化铝的铝土矿分为七个品级,其中一级品要求Al2O3/SiO2≥12,Al2O3≥60%;七级品要求Al2O3/SiO2≥6,Al2O3≥48%。

主要选矿方法有洗矿、浮选、磁选、化学选矿等。

洗矿是提高铝土矿铝硅比的最简单、有效的方法,通过洗矿一般可将矿石铝硅比提高约2倍,对质地疏松矿石的分选更为有效。

洗矿常与其他分选方法结合组成洗矿(筛洗)一分级——手选流程。

第七章1 绪论铝土矿的选矿

5

7.1.1.2 化学性质

铝可溶于盐酸、硫酸和碱溶液,但对冷硝酸和有机酸在化学上是稳定的。热 硝酸与铝发生强烈反应。 铝与卤素、硫、碳都能化合,生成相应卤化物(如AlCl3、AlF3)、硫化物 (Al2S3)、碳化物(Al4C3)。此外,铝还有多种低价化合物,如AlF、AlCl、 Al2S等。

8

7.1.2 炼铝原料

•铝在地壳中的含量约为8.8%,地壳中的含铝矿物约有250种,

但炼铝最主要的矿石资源是铝土矿,世界上95%以上的氧化铝 是用铝土矿生产的。

•铝土矿中主要含铝矿物为三水铝石(Al2O3· 3H2O)、一水软

铝石(AlOOH)和一水硬铝石(AlOOH),因此按矿物的存在形态

不同,铝土矿分为三水铝石型、一水软铝石型、一水硬铝石型 和混合型等多种类型。

9

7.1.2 炼铝原料

•铝土矿中含Al2O3量一般为40%-70%。对于生产氧化铝来说,

衡量铝土矿质量标准还有铝硅比(矿石中全部Al2O3含量与 SiO2含量的质量比)。目前工业生产上要求铝土矿的铝硅比不 低于3-3.5。铝土矿类型对拜耳法生产也很重要。 •除铝土矿外,可以用于生产氧化铝的其他原料还有:明矾石 ((Na,K)2SO4· Al (SO4)2· 4Al(OH)2)、霞石((Na,K)2O· Al2O3· 2 SiO2)、高岭土(Al2O3· 2 SiO2· 2H2O)等。

14

7.2.1.2 高岭石-一水软铝石型铝土矿

• 常规浮选法: 优点:这种类型矿石微细分散,用常规浮选法有可 能获得高铝硅比(6~8.9)的铝土矿精矿。 缺点:但铝土矿精矿产率仅有20%-30%。原因是由 于经磨矿的矿浆中小于5μm粒级含量很高所致,不同 类型铝土矿小于5μm粒级产率为50%-80%。和其他矿 石浮选一样,细粒铝土矿可浮性低,是由于其颗粒表 面积增大,实现基本浮选行为或然率小以及其他因素 所造成。

铝土矿开采可行性分析

铝土矿开采可行性分析铝土矿(bauxite)是铝的原料,是一种含有较高铝氧化物含量的岩石矿物,在铝的生产中起着关键的作用。

铝土矿的开采与加工对于发展铝工业和推动经济发展具有重要意义。

本文将对铝土矿开采的可行性进行分析。

首先,铝土矿的资源丰富。

全球范围内存在大量的铝土矿矿藏,尤其是巴西、澳大利亚和中国等国家和地区拥有丰富的铝土矿资源。

这为铝土矿开采提供了良好的前提条件。

其次,铝土矿的需求量大。

随着工业化和城市化的不断推进,对铝的需求量不断增加。

铝是一种重要的轻金属材料,具有良好的导电性、导热性和耐腐蚀性,广泛应用于建筑、汽车、航空航天等领域。

随着科技水平的提高和经济的发展,对铝的需求量将进一步增加,因此铝土矿开采具有广阔的市场前景。

第三,铝土矿的开采技术相对成熟。

铝土矿的开采主要通过露天矿井开采和地下矿井开采两种方式。

目前,露天矿井开采是主要的开采方式,其具有成本较低和效率较高的特点。

同时,铝土矿的加工技术也相对成熟,包括矿石的破碎、磨矿、浮选和精矿等工艺,可以高效地提取铝氧化物。

第四,铝土矿开采对环境的影响相对可控。

虽然铝土矿的开采过程中会产生大量的矿石粉尘和废水,但通过合理的控制和管理,可以减少对环境的污染。

例如,在矿石的破碎和磨矿过程中采取湿法操作,可以有效地降低粉尘的产生;在废水的处理过程中采用先进的技术,可以实现废水的回收和再利用。

此外,铝的回收利用率也在不断提高,可以减少对铝土矿的依赖,降低资源的浪费和环境的压力。

综上所述,铝土矿开采具有良好的可行性。

铝土矿资源丰富,市场需求量大,开采技术相对成熟,而且对环境的影响可控。

同时,铝土矿开采也对经济发展和工业结构优化起到了积极的促进作用。

然而,值得注意的是,在开采过程中应重视环境保护和资源的可持续利用,采取合理的措施减少对环境的影响。

阐述我国铝土矿资源特点以及适合处理低品位铝土矿的工艺技术

5、阐述我国铝土矿资源特点以及适合处理低品位铝土矿的工艺技术。

5.1我国铝土矿资源特点铝土矿是含铝矿物和赤铁矿、针铁矿、高岭石、锐铁矿、金红石、钛铁矿等矿物的混合矿。

我国铝土矿资源比较丰富,分布甚广。

具有以下几个特点:(1)储量集中于煤或水电丰富的地区,有利于开发利用。

山西、贵州、河南和广西壮族自治区储量合计占全国储量的85.5%,加上其煤炭和水利资源,为其提供了发展铝工业的有利条件。

(2)矿床类型以沉积型为主,坑采储量比重较大。

(3)一水硬铝石型矿石占绝对优势。

其特点是高铝、高硅和低铁,铝硅比偏低,一般在4-7之间,铝硅比在10以上的相对少些。

在福建、河南和广西有少量的三水铝石型铝土矿。

5.2处理低品位铝土矿的工艺技术从铝矿提取铝有两个方案,第一个方案是选用高品位铝土矿,先用化学方法从矿石中提取纯净的氧化铝,然后用电解法从氧化铝中提取纯净的铝。

第二个方案是选用低品位的铝土矿,经过物理选矿,分离掉一部分硅酸盐矿物后,送入溶出流程中去,提取氧化铝;或者用化学法分离掉一部分氧化铁和氧化钛后,在电解槽或电弧炉内还原出铝-硅-铁-钛合金。

一般处理低品位铝土矿的工艺技术有:选矿拜耳法、石灰拜耳法、富矿烧结法、串联法。

5.2.1选矿拜耳法选矿拜耳法工艺流程是:铝土矿(A/S=5~6)经过选矿得到铝硅比为10-11的精矿,与石灰一起加入到铝酸钠溶液母液中在245-260℃进行溶出,得到赤泥浆料,然后分理出铝酸钠溶液进行种分,获得Al(OH)3浆液,进而干燥焙烧得到Al2O3。

由于铝矿中各种含硅矿物与氢氧化钠反应生成的水合铝硅酸盐,可在设备和管道上析出结疤,硅在分解时析出,还降低了产品的质量,所以必须进行脱硅。

铝土矿选矿脱硅方法有化学选矿脱硅、生物选矿脱硅、物理选矿脱硅。

化学选矿脱硅是指在一定温度下使含硅矿物发生分解,然后用苛性钠溶液溶出而达到脱硅目的的方法。

生物选矿脱硅是指用微生物分解硅酸盐和铝硅酸盐矿物,将铝硅酸盐矿物分解成为氧化铝和二氧化硅,并使二氧化硅成为可溶物,而氧化铝不溶,从而使得铝、硅得以分离。

铝矿的选矿和冶炼工艺

铝矿的选矿和冶炼工艺选矿工艺铝矿石选矿工艺的目的是通过物理和化学方法对铝矿石进行处理,从中提取出含铝的精矿。

铝矿石的主要矿物有矾土矿、赤铁矿、蒙脱石、黄铁矿等,不同矿物的选矿工艺有所不同,下面以矾土矿为例,介绍铝矿石选矿工艺。

1.粗碎和细碎:将原矿经过粗碎和细碎工艺,磨出粒径小于0.15mm的矾土矿粉。

2.浸出:用钠碱浸出法对矾土矿进行浸出,将矾土矿中的铝和钠转化为水溶性的复合盐,并和其他杂质分离。

3.沉淀:将浸出液中的铝、钠分离并分别沉淀,得到含铝的沉淀物。

4.烘干:对含铝的沉淀物进行烘干处理,除去水分。

5.碱溶:将烘干后的沉淀物用碳酸钠水溶液进行碱溶,使其转化为水溶性的铝酸盐。

6.过滤:用压滤机将铝酸盐过滤,得到干燥的铝酸盐固体。

冶炼工艺铝矿石冶炼工艺的目的是将铝酸盐还原为金属铝。

常用的冶炼工艺有电解法、焙烧还原法和熔盐电解法。

1.电解法:电解法是最常用的铝冶炼方法,其原理是在高温下将铝酸盐熔融,加入氟化钠,经过电解反应将铝还原成金属铝。

电解槽中的铝液通过集电棒流出,再经过纯化、铸造等工艺,制成铝锭。

2.焙烧还原法:焙烧还原法是通过在高温下将铝酸盐分解得到氧化铝,再用焙烧还原反应将氧化铝还原成金属铝的方法。

这种方法适用于含氧化铝较高的铝矿石。

3.熔盐电解法:熔盐电解法是将铝酸盐和氟化钠一起熔融,加入惰性电极,通过电解反应将铝还原为金属铝。

这种方法在能耗上相对高,但在对矿石种类、杂质含量要求较低的情况下具有一定的优势。

总之,铝矿石的选矿和冶炼工艺可以根据矿石的种类和质量不同进行选择,但其主要目的都是将铝酸盐转化为金属铝,以供制造铝合金、航空材料、车辆部件等广泛的应用领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

非金属矿物开发与利用课程论文论文题目铝土矿矿选矿论述学院名称专业名称学生姓名学生学号任课教师设计(论文)成绩教务处制2015年12 月3日目录铝土矿矿选矿 (3)1 引言 (3)2 铝土矿的成分 (4)2.1 铝土矿的矿物成分 (4)2.2 铝土矿的化学成分 (4)3 铝土矿的分类 (5)4 铝土矿资源特点 (5)5 铝土矿的用途 (6)6 铝土矿选矿脱硅 (7)6.1 正浮选脱硅 (7)6.2 反浮选脱硅 (9)6.3 化学选矿脱硅 (10)6.4生物选矿脱硅法: (12)6.5 辐射选矿法: (12)7 铝土矿的浮选法研究 (12)7.1 正浮选脱硅 (12)7.2 正浮选脱硅存在的问题: (12)7.3反浮选脱硅 (12)7.4与正浮选相比,反浮选技术将可望具有以下特点: (13)8 小结 (13)参考文献 (14)铝土矿矿选矿论述摘要:运用我国氧化铝工业发展的最新数据,分析了铝土矿选矿脱硅的重要性和目标;根据作者长期从事铝土矿选矿理论研究与实践工作得到的认识,论述了铝土矿矿石性质与选矿的关系;介绍了作者所研发的“铝土矿选择性磨矿—聚团浮选脱硅”工艺及其在中州铝业公司工业应用的效果;探讨了铝土矿选矿脱硅实践中存在的问题与今后的工作方向。

关键词:铝土矿选矿脱硅Abstract:Newest data of China’s alum in an industry development are used in analyzing the importance and objective of desilication in bauxite beneficiation. Based on the knowledge gained in long time theoretical research and practice of bauxite beneficiation, the authors elaborate the relationship between bauxite ore properties and its beneficiation, describe the process of “bauxite selective grinding-agglomeration flotation for silica removal” developed by the authors and its industrial application in ZhongzhouAluminium Co. and discuss the existing problems inand future work orientation of desilication in bauxite beneficiation Keywords: Bauxite, Beneficiation, Desilication1引言铝土矿实际上是指工业上能利用的,以三水铝石、一水软铝石或一水硬铝石为主要矿物所组成的矿石的统称。

铝土矿的应用领域有金属和非金属两个方面,是生产金属铝的最佳原料,也是最主要的应用领域,其用量占世界铝土矿总产量的90%以上。

铝土矿在非金属方面的用量所占比重虽小,但用途却十分广泛。

我国铝土矿具有资源丰富、铝高、硅高的特点,不能满足拜耳法生产氧化铝的要求[1]。

通过采用经济高效的选矿技术脱硅获得高铝硅比精矿,而后选精矿采用拜耳法生产氧化铝,即选矿——拜耳法,是近期内增强我国氧化铝工业生存与竞争能力,并使之充满活力的重要途径[2]。

在微细物料分选技术中,浮选机曾经是普遍应用的设备。

但随着贫、细铝土矿资源的开发,浮选机对微细物料分选效率低的劣势更加明显,因而造成现有分选流程复杂,生产成本高,进而影响了铝土矿选矿技术的推广。

2铝土矿的成分铝土矿的成分分为矿物成分和化学成分。

2.1铝土矿的矿物成分铝土矿的矿物成分包括:三水铝石、一水软铝石或一水硬铝石。

三水铝石的化学组成为Al(OH)3﹑晶体属单斜晶系P21/n空间群的氢氧化物矿物。

与拜三水铝石和诺三水铝石成同质多象。

旧称三水铝矿或水铝氧石。

三水铝石是铝的氢氧化物结晶水合物,在铝土矿中它是主要的成分。

三水铝石的晶体极细小,晶体聚集在一起成结核状、豆状或土状,一般为白色,有玻璃光泽,如果含有杂质则发红色。

它们主要是长石等含铝矿物风化后产生的次生矿物。

晶体结构与水镁石相似,由夹心饼干式的(OH)-Al-(OH)配位八面体层平行叠置而成﹐只是Al3+不占满夹层中的全部八面体空隙,仅占据其中的2/3。

一水硬铝石又名水铝石,结构式和分子式分别为AlO(OH)和Al2O3·H2O。

斜方晶系,结晶完好者呈柱状、板状、鳞片状、针状、棱状等。

矿石中的水铝石一般均含有TiO2、SiO2、Fe2O3、Ga2O3、Nb2O5、Ta2O5、TR2O3等不同量类质同象混入物。

水铝石溶于酸和碱,但在常温常压下溶解甚弱,需在高温高压和强酸或强碱浓度下才能完全分解。

一水硬铝石形成于酸性介质,与一水软铝石、赤铁矿、针铁矿、高岭石、绿泥石、黄铁矿等共生。

其水化可变成三水铝石,脱水可变成α刚玉,可被高岭石、黄铁矿、菱铁矿、绿泥石等交代。

一水软铝石又名勃姆石、软水铝石,结构式为AlO(OH),分子式为Al2O3·H2O。

斜方晶系,结晶完好者呈菱形体、棱面状、棱状、针状、纤维状和六角板状。

矿石中的一水软铝石常含Fe2O3、TiO2、Cr2O、Ga2O3等类质同象。

一水软铝石可溶于酸和碱。

该矿物形成于酸性介质,主要产在沉积铝土矿中,其特征是与菱铁矿共生。

它可被一水硬铝石、三水铝石、高岭石等交代,脱水可转变成一水硬铝石和α刚玉,水化可变成三水铝石。

2.2铝土矿的化学成分铝土矿的化学成分主要为Al2O3、SiO2、Fe2O3、TiO2、H2O,五者总量占成分的95%以上,一般>98%,次要成分有S、CaO、MgO、K2O、Na2O、CO2、MnO2、有机质、碳质等,微量成分有Ga、Ge、Nb、Ta、TR、Co、Zr、V、P、Cr、Ni等。

3 铝土矿的分类按矿石中有用矿物成分种类可将铝土矿划分为:三水铝石(Gibbsite)型、一水软铝石(Boehmite)型、一水硬铝石(Diaspore)型。

我国铝土矿资源以一水硬铝石型为主,占全国总储量的98%,铝硅比偏低,约在4~6%之间,80% 以上均为中低品位的铝土矿。

不同类型铝土矿的矿石矿物组成存在较大的差异,我国铝土矿以一水硬铝石型矿石为主,沉积型铝土矿和堆积型铝土矿均属此类型。

其次尚有少量三水铝石型铝土矿,即红土型铝土矿[3]。

一水硬铝石型铝土矿的矿物组成以一水硬铝石为主,在40%-95% 之间;其次是高岭石,在10%-40% 之间;其余还有蒙脱石、水云母等;除此之外,还含有少量的针铁矿、褐铁矿、黄铁矿、赤铁矿、金红石、锆石等。

其矿物组分尽管以一水硬铝石为主,但是次要矿物组分中也含有一些次生三水铝石、一水软铝石、微量独居石、少量石英等[4]。

我国三水铝石型铝土矿矿物组分,以三水铝石为主,在30%-95% ;其次含有少量高岭石、一水硬铝石、赤铁矿、褐铁矿、石英、锆石、蛋白石等。

4 铝土矿资源特点我国铝土矿资源较为丰富,已探明的储量约23亿吨,居世界第四位,而远景储量估计可达40多亿吨[5]。

我国铝土矿资源具有以下一些主要特点:矿石类型主要为一水硬铝石型,分布比较集中。

我国铝土矿资源中一水硬铝石型铝土矿要占98%以上,主要分布于山西、河南、广西、贵州、山东及四川、云南等7省区。

其中沉积型铝土矿占总储量的89.9%,堆积型铝土矿占总储量的8.5%,其余1%多基本上属于红土型铝土矿[6]。

在这些储量中,适于坑采的占45.49%,可完全露采的占24.32%,适于露采与坑采相结合的占29.97%[6]。

矿物嵌布粒度较细。

我国的一水硬铝石型铝土矿中,大多数一水硬铝石呈均匀分布,只有少数呈微粒集合体产出;有的一水硬铝石则构成鲕粒或同高岭石等铝硅酸盐矿物一起构成多层鲕粒;还有一部分呈胶质或隐晶质出现。

一水硬铝石的嵌布粒度一般在5μm~10μm[7-9]。

与国外铝土矿相比,我国铝土矿明显具有高铝、高硅、低铁的特点。

虽然,我国的铝土矿中A1203的含量比较高,但是由于矿石中同时含有较高的Si02,因此矿石的铝硅比总体较低。

我国主要省区铝土矿的基本特征与化学组成如表1-1所示[10]。

5 铝土矿的用途最重要的用途是:铝工业中提炼金属铝、作耐火材料和研磨材料,以及用作高铝水泥原料。

铝土矿在非金属方面的用量所占比重虽小,但用途却十分广泛。

(1)炼铝工业。

用于国防、航空、汽车、电器、化工、日常生活用品等。

(2)精密铸造。

矾土熟料加工成细粉做成铸模后精铸。

用于军工、航天、通讯、仪表、机械及医疗器械部门。

(3)用于耐火制品。

高铝矾土熟料耐火度高达1780℃,化学稳定性强、物理性能良好。

(4)硅酸铝耐火纤维。

具有重量轻,耐高温,热稳定性好,导热率低,热容小和耐机械震动等优点。

用于钢铁、有色冶金、电子、石油、化工、宇航、原子能、国防等多种工业。

它是把高铝熟料放进融化温度约为2000~2200℃的高温电弧炉中,经高温熔化、高压高速空气或蒸汽喷吹、冷却,就成了洁白的“棉花”——硅酸铝耐火纤维。

它可压成纤维毯、板或织成布代替冶炼、化工、玻璃等工业高温窑炉内衬的耐火砖。

消防人员可用耐火纤维布做成衣服。

(5)以镁砂和矾土熟料为原料,加入适当结合剂,用于浇注盛钢桶整体桶衬效果甚佳。

(6)制造矾土水泥,研磨材料,陶瓷工业以及化学工业可制铝的各种化合物。

6 铝土矿选矿脱硅从某种意义上说,以铝土矿作原料生产氧化铝的化工过程实际上是一个通过脱硅除铁,以获得满足铝冶炼或生产特殊用途氧化铝要求的原料的过程[11-12]。

对于拜耳法生产氧化铝工艺而言,氧化铁多呈惰性,一般不会对氧化铝生产产生严重影响。

而硅却是最有害的杂质之一,它一方面会造成Na20和A1203的损失,污染氢氧化铝,降低产品质量;另一方面生成钠硅渣结疤,使设备的传热系数降低、溶出过程能耗增加,设备维护难度加大。

可以这么讲,拜耳法生产氧化铝的工艺过程主要是铝硅的分离,即脱硅。

但本文这里所讲的铝土矿脱硅是针对原料,通过脱硅来提高矿石的A/S,以获得高质量的铝土矿精矿供拜耳法生产氧化铝的处理过程。

目前,为降低铝土矿中的含硅量,主要是通过选矿的方法来实现脱硅,即物理选矿脱硅、化学选矿脱硅等。

其中物理选矿脱硅中研究最多,也最有前途的方法是浮选法,它又包括正浮选脱硅、反浮选脱硅。

除了物理选矿法和化学选矿法外,采用生物选矿方法也可实现铝土矿的脱硅[13-14],提高矿石的A/S。

但就目前的研究状况而畜,生物选矿脱硅尚存在反应速度慢、条件要求苛刻以及技术经济指标不好等缺点,近期难有应用于生产的可能。