硬质合金可转位刀片编号

可转位车刀

45°可转位车刀设计一、设计背景硬质合金刀片是标准化、系列化生产的,其几何形状均事先磨出。

而车刀的前后角是靠刀片在刀杆槽中安装后得到的,刀片可以转动,当一条切削刃用钝后可以迅速转位将相邻的新刀刃换成主切削刃继续工作,直到全部刀刃用钝后才取下刀片报废回收,再换上新的刀片继续工作。

因此可转位式车刀完全避免了焊接式和机械夹固式车刀因焊接和重磨带来的缺陷,无须磨刀换刀,切削性能稳定,生产效率和质量均大大提高,是当前我国重点推广应用的刀具之一二、原始数据工件材料:40Cr Ra3.2机床:C620 CA6140v=80~120m/min,a p=0.2~8mm,f=0.5~2mm/r其他数据:c三、刀片材料的选择由给定的原始材料:被加工工件材料为40Cr,连续切削完成粗车工序,按照硬质合金选用原则,选取刀片材料(硬质合金牌号)为YT5。

四、刀片夹固结构的选择考虑到加工在CA6140普通机床上进行,且属于连续切削,参照《刀具课程设计指导书》表2.1典型刀片加固结构简图和特点,采用偏心式刀片夹固结构。

五、 刀具合理几何参数的选择根据刀具几何参数的选用原则,并考虑到可转位车刀的几何角度形成特点,选取如下四个主要角度:①前角°07.5ϒ=②后角°07.5α= ③主偏角°r 45K = ④刃倾角°5s λ=-。

后角的实际数值以及副后角和副角在计算刀槽角度时经校验后确定。

六、 切削用量的选择根据切削用量的选择原则,查表确定切削用量。

粗车时切削深度p a =3mm ,进给量f=0.5mm/r,切削速度v=80m/min.七、 刀片形状和尺寸的选择① 选择刀片有无中心固定孔。

由于刀片加固结构已选定为偏心式,因此应选用有中心固定孔的刀片。

② 选择刀片形状。

按选定主偏角45°,参照本章2.4节的表2.3刀片形状的选用原则,选用正方形刀片(这样既可以提高刀尖强度,又增加了散热面积,使刀具寿命有所提高,还可以减小已加工表面的残余面积,使表面粗糙度数值减小)。

硬质合金可转位刀片编号

硬质合金可转位刀片编号我国的硬质合金可转位刀片的形状、尺寸、精度、结构特点由GB 2076——1987规定。

该标准与ISO国际标准基本相同。

标准规定用10个号位的内容来表示主要参数的特征。

其中前7个号位必须使用,后3个号位在必要时才使用。

对于车刀刀片,第10号位属于标准要求标注的部分。

不论有无第8、9两个号位,第10号位都必须用短横线“——”与前面号位隔开,并且其字母不得使用第8、9两个号位已经使用过的(E、F、T、S、R、L、N)字母。

第8、9两个号位如只使用其中一位,则写在第8号位上,中间不需空格。

各号位的含义见表。

可转位刀片10个号位的内容1.刀片形状2.刀片主切削刃法向后角O:其他的后角注:刀片的后角不一样,即所配的刀杆也不一样。

有后角的刀片即刀片的上表面跟下表面不一样大。

3. 刀片尺寸精度(公差)注:表中s为刀片厚度,d为刀片内切圆直径,m为刀片尺寸参数4.刀片固定方式及有无断屑槽型X:需要图形或文字准确描述5.刀片主切削刃长度(1)取理论长度的整数部分表示。

(2)如舍去小数部分后,则必须在数字前面加工个“0”,例如切削刃长度为9.525mm,表示法为09,6.刀片厚度——主切削刃到刀片定位底面的距离7.刀尖圆角半径或刀尖转角半径为数字时,表示可转位刀片刀尖圆弧半径注:1、圆形刀片圆弧半径为00,即可省略不写。

2、车刀片,刀尖转角为圆角,则用两位阿拉伯数字表示刀尖圆角半径,且用放大10 倍的数字表示刀尖的大小。

为字母时,分别表示可转位刀片主偏角及修光刃后角若刀片为铣刀片,刀尖转角具有修光刃,则用两个英文字母分别表示主偏角Kr 大小和修光刃法向后角αn 的大小Mo 圆形刀片(R)8.切削刃形状(1)表示刀片切削刃形状,刀片的槽形每个品牌都不一样,它主要决定刀片的精、半精、粗加工用的。

用一个英文字母代表。

(2)符号及说明E-倒圆切削刃F-尖锐切削刃T-负倒棱切削刃S-负倒棱加倒圆切削刃使用下列两点规则来选取适用的排屑槽:a当如下情况时无须排屑槽:-断屑切削-切削脆的材质,如铸铁b会有排屑槽需求如下材质:切削坚硬材质、高韧性材质如钢、铝和非铁金属9.刀片切削方向R-右切 L-左切 N-左右切10.刀片断屑槽形式及槽宽国家标准中表示刀片断屑槽形式及槽宽,分别用一个英文字母及一个阿拉伯数字代表。

硬质合金及切削刀片的牌号和型号的解释

硬质合金及切削刀片的牌号和型号的解释一、硬质合金牌号的表示方法:如:Y G6 XY-表示硬质合金: Y-“硬”的汉语拼音第一个字母硬质合金成份特性:G6-钨钴合金及钴含量 T14-钨钴钛合金及钛含量W1-钨钴钛钽合金 N10-钨钴镍钼合金附加字母分别表示:X-细颗粒 C-粗颗粒 N-加铌元素 A-加钽元素如:Y D 20Y-表示硬质合金:Y-“硬”的汉语拼音第一个字母C-长切屑用硬质合金D-短切悄用硬质合金20-分组号二、切削刀片型号的表示方法:如:A 1 25 A Z刀片类别:A-内外圆车刀、镗刀 B-成型刀 C-螺纹刀、切断刀 D-铣刀、浮动镗刀 E-钻头、铰刀 F-耐磨件表示同类别中不同型式的表示1-表示1型2-表示2型表示主要尺寸(L、B或D) 20-表示20毫米06-表示6毫米附加字母分别表示:A、B、C表示主要尺寸相当时,其它尺寸有差异的型号代号Z-左刀B、 A-内外圆车刀、镗刀A1型制造外圆车刀、镗刀和切槽刀A2型制造镗刀和端面车刀A3型制造端面车刀和外圆车刀A4型制造外圆车刀、镗刀和端面车刀A5型制造直头外圆车刀、通孔镗刀及装配式端铣刀A6型制造镗刀、外圆车刀B-成型刀B1型制造成型车刀、燕尾槽刨刀和燕尾槽铣刀B2型制造凹圆弧成型车刀和轮缘车刀B3型制造凸圆弧成型车刀B4型制造凹圆弧成型车刀和轮缘车刀C-螺纹刀、切断刀C1型制造螺纹车刀及外圆精车刀C2型制造精车刀及梯形螺纹车刀C3型制造切断刀及切槽刀C4型制造三角皮带轮切槽刀D-铣刀、浮动镗刀D1型制造外圆车刀、镗刀和端面铣刀D2型制造三面刃铣刀、T型槽铣刀和浮动镗刀E-钻头、铰刀E1型制造非金属和金属直槽钻头E2型制造麻花钻头和直槽钻头E3型制造键槽铣刀、端铣刀及深孔扩孔钻E4型制造扩孔钻E5型制造手动铰刀及机动铰刀F-耐磨件F1型制造车床和外圆磨床顶尖F2型制造深孔钻头的导向块F3型制造可卸镗刀耐磨零件。

《带圆孔的硬质合金可转位刀片》标准编制说明

GB/T2078-XXXX《带圆孔的硬质合金可转位刀片》编制说明1、任务来源全国有色金属标准化技术委员会以有色标委[2005]01号下达了“关于编制2005年有色金属国家、行业标准项目计划的通知”确定了国家标准《带圆孔的硬质合金可转位刀片》GB/T 2078-1987由株洲硬质合金集团有限公司、株洲钻石切削刀具股份有限公司负责修订,项目要求2006年度完成。

2、主要工作过程2.1 国家标准GB/T 2078-1987《带圆孔的硬质合金可转位刀片》自1987年发布实施至今已有十八年了,原国家标准GB/T 2078-1987《带圆孔的硬质合金可转位刀片》等效采用的国际标准ISO 3364-1985也已在1997年进行了重新修订,并于1997年发布了最新版本的ISO 3364-1997。

为了适应进入WTO的需要,有利与国际惯例接轨,进行一步落实采标方针,提高标准水平,有必要对GB/T2078-1987《带圆孔的硬质合金可转位刀片》进行修订。

2.2 2006年2月,向自贡硬质合金股份有限公司、长春一汽工艺装备有限公司、东风康明斯发动机有限公司等7家单位发出了标准草案征求意见,截止到9月1日止,共收到自贡硬质合金股份有限公司、长春一汽工艺装备有限公司等2家单位的反馈意见,并根据反馈意见编制了《带圆孔的硬质合金可转位刀片》(讨论稿)。

2.3 2006年9月13日~16日,全国有色金属标准化技术委员会在山东青岛市主持召开了国家标准GB/T 2078《带圆孔的硬质合金可转位刀片》讨论会,共有13个单位的17位代表参加了会议,与会代表对标准讨论稿进行了认真细致的讨论,提出了修改意见,现根据修改意见编制了《带圆孔的硬质合金可转位刀片》(送审稿)。

3、编制原则3.1 标准的格式严格按照GB/T 1.1-2000《标准化工作导则第1部分:标准的结构和编写规则》的规定进行。

3.2 修订后的标准充分反映了当前国内各生产企业的先进技术水平,便于生产,宜于应用。

硬质合金数控刀片型号的具体含义

硬质合金数控刀片型号的具体含义硬质合金数控刀片型号的具体含义可转位刀片标准1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准I SO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径r的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

3.GB2078-78(代替GB2078-80)带圆孔的硬质合金可转位刀片:此标准等效采用国际标准ISO3364-1985。

标准中规定了TNUM、TNMM、TNUG、TNMG、TNUA、TNMA、ENUM、FNMM、WNUM、SNUM、SNMM、SNUG、SNMG、SNUA、SNMA、CNUM、CNMM、CNUG、CNMG、CNUA、CNMA、DNUM、DNMM、DNUG、DNMG、DNUA、DNMA、VNUM、VNMM、VNUG、VNMG、VNUA、VNMA、RNUM、RNMM共36种类型的带圆孔硬质合金刀片尺寸系列。

4.GB2081-87(代替GB2081-80)硬质合金可转位铣刀片:此标准等效采用国际标准ISO3365-1985。

此标准规定了SNAN、SNCN、SNKN、SPAN、SPCN、SPKN、SECN、TPAN、TPCN、TPKN、TECN、FPCN、LPEX共13种类型的可转位铣刀片系列尺寸。

5.GB2080-87(代替GB2080-80)沉孔硬质合金可转位刀片:此标准等效采用国际标准ISO6987/1-1993。

硬质合金牌号的表示方法

硬质合金牌号的表示方法:钨钢刀粒2011-04-08 13:43:30 阅读35 评论0 字号:大中小订阅1、硬质合金牌号的表示方法:Y G6 XY表示硬质合金:Y-“硬”的汉语拼音第一个字母G6表示硬质合金成份特性:G6-钨钴合金及钴含量T14-钨钴钛合金及钛含量W1-钨钴钛钽合金N10-钨钴镍钼合金X附加字母分别表示:X-细颗粒C-粗颗粒N-加铌元素A-加钽元素Y D 20Y表示硬质合金:Y-“硬”的汉语拼音第一个字母DC-长切屑用硬质合金D-短切悄用硬质合金20-分组号2、切削刀片型号的表示方法:A 1 25 A ZA表示刀片类别:A-内外圆车刀、镗刀B-成型刀C-螺纹刀、切断刀D-铣刀、浮动镗刀E-钻头、铰刀F-耐磨件1表示同类别中不同型式的表示1-表示1型2-表示2型25表示主要尺寸(L、B或D)20-表示20毫米06-表示6毫米A附加字母分别表示:A、B、C表示主要尺寸相当时,其它尺寸有差异的型号代号ZZ-左刀A-内外圆车刀、镗刀A1型制造外圆车刀、镗刀和切槽刀A2型制造镗刀和端面车刀A3型制造端面车刀和外圆车刀A4型制造外圆车刀、镗刀和端面车刀A5型制造直头外圆车刀、通孔镗刀及装配式端铣刀A6型制造镗刀、外圆车刀B-成型刀B1型制造成型车刀、燕尾槽刨刀和燕尾槽铣刀B2型制造凹圆弧成型车刀和轮缘车刀B3型制造凸圆弧成型车刀B4型制造凹圆弧成型车刀和轮缘车刀C-螺纹刀、切断刀C1型制造螺纹车刀及外圆精车刀C2型制造精车刀及梯形螺纹车刀C3型制造切断刀及切槽刀C4型制造三角皮带轮切槽刀D-铣刀、浮动镗刀D1型制造外圆车刀、镗刀和端面铣刀D2型制造三面刃铣刀、T型槽铣刀和浮动镗刀E-钻头、铰刀E1型制造非金属和金属直槽钻头E2型制造麻花钻头和直槽钻头E3型制造键槽铣刀、端铣刀及深孔扩孔钻E4型制造扩孔钻E5型制造手动铰刀及机动铰刀F-耐磨件F1型制造车床和外圆磨床顶尖F2型制造深孔钻头的导向块F3型制造可卸镗刀耐磨零件。

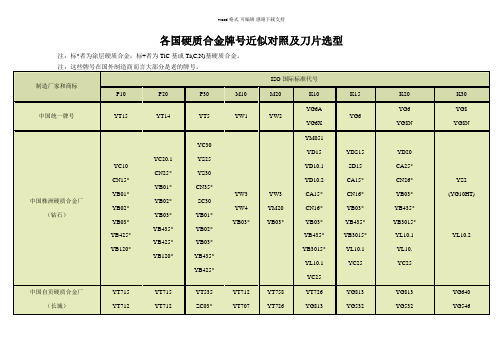

各国硬质合金牌号近似对照

各国硬质合金牌号近似对照及刀片选型注:标*者为涂层硬质合金;标+者为TiC基或Ti(C,N)基硬质合金。

TN25*TN35*TN35*德国瓦尔特(Walter)WP1WP1WP3WK1WK1WHN33*WTN33*WK1WTN43*WK1WHN53*WTN43*德国赫尔特(Hertel)CP1*CP3*CM2*CM3*P10CF2*CP1*CP3*CM2*CM3*P20CF2*CP3*CM2*CM3*CF2*CM2CM3KM1CF3CM3CP1CP3CM2KM1CF3CP1CP3CM2CM3KM1CF3硬质合金焊接刀片A1型制造外园车刀、镗刀和切槽刀型尺寸〔 mm 〕近似重量〔 g 〕A140 40 18 10.5 1.2 14°88 81.7 78 -91.2 78 92.4 107.7 105.6 103.8 A150 50 20 10.5 1.2 14°125 116 112 ----152 149 146 A160 60 22 10.5 1.2 14°168 156 150 ----201 197 193 A170 70 25 12 1.2 14°257 239 230 ----304 298 293硬质合金焊接刀片A2型制造镗刀和端面车刀型号尺寸〔 mm 〕近似重量〔 g 〕R.H. L.H.L t S R r e eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3X YG6YG6XYG8YG6AA208 - 8 7 2.5 7 0.5 - 0° 1.4 1.3 1.25 - 1.4 1.3 1.5 1.45 1.4 1.4 A210 - 10 8 3.0 8 1.0 - 0° 2.4 2.24 2.1 - 2.3 2.1 2.6 2.85 2.8 2.75 A212 A212Z 12 10 4.5 10 1.0 0.8 14° 4.5 4.2 4 - 4.7 4 4.7 5.45 5.35 5.25 A216 A216Z 16 14 6.0 14 1.0 0.8 14°11.3 10.5 10 -11.3 10 11.8 13.3 13 12.8 A220 A220Z 20 18 7.0 18 1.0 0.8 14°20.8 18.9 18.6 -21 18.6 21.8 24.1 23.7 23.3 A225 A225Z 25 20 8.0 20 1.0 0.8 14°34.7 32.6 31 -35 31 36.5 40.6 39.9 39.2 硬质合金焊接刀片A3型制造端面车刀和外园车刀型号尺寸〔 mm 〕近似重量〔 g 〕右左L t S R eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3X YG6YG6XYG6AYG8A310 - 10 6 3 6 1 - 0°0° 2 1.8 1.7 - 2 1.7 2.2 2.45 2.4 2.3 A312 A312Z 12 7 4 7 1 0.8 14°5° 3.15 2.9 2.8 - 3.2 2.8 3.4 3.75 3.7 3.65 A315 A315Z 15 9 6 9 1 0.8 14°5°7.6 7.07 6.7 -7.5 7.5 8 9.45 9.25 9.05 A320 A320Z 20 11 7 11 1 0.8 14°5°14.8 13.5 13.1 -15 13.1 16.2 17.8 17.5 17.2 A325 A325Z 25 14 8 14 1 0.8 14°5°27 25 24.3 -28.1 24.3 28.4 32.6 32 31.5 A330 A330Z 30 16 9.5 16 1 0.8 14°5°45.8 42.3 40.5 -45.6 40.5 48.2 53 52 51 A340 A340Z 40 18 10.5 18 1 0.8 14°5°80 74.5 70 -78.8 70 84 90.8 89.2 87.5硬质合金焊接刀片A4型制造外圆车刀、镗刀和端面车刀型号尺寸〔 mm 〕近似重量〔 g 〕右R.H.左L.H.L t S R eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6YG6XYG6AYG8A406 - 6 5 2.5 5 0.5 - 0°0°0.8 0.74 0.6 -0.8 0.6 1 0.95 0.9 0.9 A408 - 8 6 3 6 0.5 - 0°0° 1.4 1.3 1.25 - 1.6 1.3 1.5 1.8 1.75 1.75 A410 A410Z 10 6 3.5 6 1 - 14°8° 1.8 1.67 1.6 - 1.8 1.6 2 2.45 2.4 2.35 A412 A412Z 12 8 4.5 8 1 0.8 14°8° 4.2 3.9 3.6 - 4.2 3.6 4.3 5.1 5 4.9 A416 A416Z 16 10 5.5 10 1 0.8 14°8°8.6 8.0 7.6 -9 7.6 8.7 10.55 10.35 10.15A420 A420Z 20 12 7 12.5 1 0.8 14°8°17 15.6 15 -17 15 18.7 19.8 19.4 19 A425 A425Z 25 15 8.5 16 1 0.8 14°8°32.5 30 28.5 -32.2 28.5 34 37.7 37 36.4 A430 A430Z 30 16 6 16 1 0.8 14°8°30 27.9 27 -31.3 27 31.5 36.7 36 35.4 A430A A430AZ 30 16 9.5 16 1 0.8 14°8°47 43.7 40 -47.3 0 49.4 55.2 54.2 53.2 A440 A440Z 40 18 8 18 1 0.8 14°8°62 57.7 55 -44.5 55 65 74.2 72.8 71.4 A440A A440AZ 40 18 10.5 18 1 1.2 14°8°79 73.5 71 -81.4 71 83 95.5 93.5 91.5 A450 A450Z 50 20 8 20 1.5 0.8 14°8°81 81 79 --79 91 105 103 101 A450A A450AZ 50 20 12 20 1.5 1.2 14°8°127.5 118.5 115 --115 130 154 151 148 硬质合金焊接刀片B1型制造成型车刀、燕尾槽刨刀和燕尾槽铣刀型号尺寸〔 mm 〕近似重量〔 g 〕右左L t S R eα°YT5YT14YT15YS25YG3YG6YG8YG3X YG6X YG8 B108 - 8 6 3 - 1.5 - 0°0° 2.5 2.3 2.2 - 3.1 3.05 3 3.1 3.1 2.3 B112 B112Z 12 8 4 - 1.5 1 10°5° 4.8 4.3 -- 5.5 5.35 5.25 5.5 5.4 3.65 B116 B116Z 16 10 5 9 1.5 1 10°5°10.3 9.3 12.4 -12.5 12.2 12 12.5 12.2 9.05 B120 B120Z 20 14 5 11 1.5 1 10°5°---------17.2 B120A B120AZ 20 16 7 14 1.5 1.5 10°5°26.1 23 22 -31.3 30.9 30.4 31.3 30.9 31.5 B125 B125Z 25 14 5 16 1.5 1.5 10°5°---------51 B125A B125AZ 25 18 8 16 1.5 1.5 10°5°43 38 --53 52.5 51.8 53 52.5 51 B130 B130Z 30 20 8 18 1.5 1.5 10°5°58.7 52.2 --77.5 76.2 75 77.5 76.2 87.5硬质合金焊接刀片B2型制造倒园角车刀型号尺寸〔 mm 〕近似重量〔 g 〕右左L t S R R1e YT5YT14YT15YS25YW1YW2YG3YG3X YG6YG6XYG6AYG8B312 B312Z 12 8 4 8 3 0.8 3.6 3.3 3.2 - 3.2 4 4.4 4.3 4.2 B315 B315Z 15 10 5 10 5 0.8 6.3 5.8 5.6 - 5.6 6.9 8.2 8.1 7.9 B318 B318Z 18 12 6 12 6 0.8 10.6 10.3 10.2 - 10.2 11.6 13.6 13.4 13.3 B322 B322Z 22 16 7 16 10 0.8 18.4 16.6 16.4 - 16.4 19 22.6 22.4 22.2 硬质合金焊接刀片B3型制造螺纹车刀及外园精车刀型号尺寸〔 mm 〕近似重量〔 g 〕右左L t S R eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3X YG6YG6XYG6AYG8A310 - 10 6 3 6 1 - 0°0° 2 1.8 1.7 - 2 1.7 2.2 2.45 2.4 2.3 A312 A312Z 12 7 4 7 1 0.8 14°5° 3.15 2.9 2.8 - 3.2 2.8 3.4 3.75 3.7 3.65 A315 A315Z 15 9 6 9 1 0.8 14°5°7.6 7.07 6.7 -7.5 7.5 8 9.45 9.25 9.05 A320 A320Z 20 11 7 11 1 0.8 14°5°14.8 13.5 13.1 -15 13.1 16.2 17.8 17.5 17.2 A325 A325Z 25 14 8 14 1 0.8 14°5°27 25 24.3 -28.1 24.3 28.4 32.6 32 31.5 A330 A330Z 30 16 9.5 16 1 0.8 14°5°45.8 42.3 40.5 -45.6 40.5 48.2 53 52 51 A340 A340Z 40 18 10.5 18 1 0.8 14°5°80 74.5 70 -78.8 70 84 90.8 89.2 87.5硬质合金焊接刀片C1型制造螺纹车刀及外园精车刀型号尺寸〔 mm 〕近似重量〔 g 〕L t S eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6YG6XYG6AYG8C310 10 4 3 0.5 - - 1.3 1.2 1.1 1 1.4 1.1 1 1.5 1.45 1.45 C116 16 6 4 0.5 0.8 10° 4 3.7 3.6 3 4.2 3.6 4.5 4.9 4.8 4.7 C120 20 8 5 0.5 0.8 10°8.2 7.7 7.3 6.1 8.3 7.3 9 10.3 1.1 9.9 C122 22 10 6 0.5 0.8 10°13.3 12.0 11.8 9.8 13.5 11.8 15 15.9 15.6 15.3 C125 25 12 7 0.5 0.8 10°21.3 19 18.8 15 21.5 18.8 23 25.5 25 24.5硬质合金焊接刀片C2型制造精车刀和梯形螺纹车刀型号尺寸〔 mm 〕近似重量〔 g 〕L t S b e YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6YG6XYG6AYG8C215 15 7 4 1.8 0.8 3.0 33 3.2 - 3.7 3.2 4 4.4 4.35 4.25 C218 18 10 5 3.1 0.8 7.9 7.3 7.1 - 8.1 7.1 8.2 9.4 9.25 9.1 C223 23 14 5 4.9 0.8 15 13.9 13.4 - 14.9 13.0 16 17.6 17.3 17 C228 28 18 6 7.7 0.8 29.5 27.4 26 - 30 26 31 35.5 34.4 33.8 C236 36 28 7 13.1 0.8 67.5 62.6 60.5 - 69.8 0.5 69 80.8 79.4 78硬质合金焊接刀片C3型制造切断刀和切槽刀型号尺寸〔 mm 〕近似重量〔 g 〕L t S eα°YT5YT14YT15YS25YT05YW1YW2YG3YG3XYG6YG6XYG6AYG8C303 3.5 12 3 - - 1.5 1.4 1.3 1.1 1.6 1.3 1.7 1.8 1.75 1.7 C304 4.5 14 4 0.8 14° 2.9 2.7 2.5 2.2 2.9 2.5 3 3.4 3.3 3.3 C305 5.5 17 5 0.8 14° 5.4 5 4.8 4.0 5.6 4.8 5.6 6.4 6.3 6.2 C306 6.5 17 6 0.8 14°7.6 7 6.8 5.6 7.8 6.8 8 9.3 9.1 8.9 C308 8.5 20 7 0.8 14°13.7 12.3 12.1 10 13.9 12.1 14 16.2 15.9 15.6 C310 10.5 22 8 0.8 14°21.7 20 19.5 16.1 22.6 19.5 23 24.8 24.4 24 C312 12.5 22 10 0.8 14°32 29.8 28.5 22.5 32.2 28.5 34 37.4 36.7 36C316 16.5 25 11 1.2 14°54 49.5 48 40 54.8 48 55 62.4 61.2 60 硬质合金焊接刀片C4型制造加工三角皮带轮切槽刀型号尺寸〔 mm 〕近似重量〔 g 〕L t S b e YT5YT14YT15YT130YW1YW2YG3YG6YG8C420 20 12 5 3 0.8 11.7 10.9 10 8.7 11 10.8 13.4 13.2 13C425 25 16 5 4 0.8 17.8 16.5 15.8 13.5 18.2 18 21.5 21.1 20.7C430 30 20 6 5.5 0.8 33 30.7 29.4 24.4 33.5 33.5 39.4 38.7 38C435 35 25 6 7.5 0.8 48 44.7 42.5 36 48.5 48.5 56.4 55.3 54.3C442 42 35 8 12.5 0.8 ---------C450 50 42 8 15 0.8 ---------硬质合金焊接刀片C1-A型制造螺纹车刀及外园精车刀尺寸〔mm〕型号L t S fC110A10 6.5 2.50.5 1.6C116A16830.5 2.5C120A201040.5 3.5。

切削刀具用可转位刀片 型号表示规则-编制说明

国家标准《切削刀具用可转位刀片型号表示规则》编制说明(征求意见稿)一、工作简况1.1 任务来源根据国标委发【2019】11号文件任务要求,国家标准GB/T 2076—2007《切削刀具用可转位刀片型号表示规则》由株洲硬质合金集团有限公司负责起草修订,计划编号为:20190756-T-610,要求2020年度完成“三稿三审”程序,提交报批稿。

1.2 起草单位情况及主要工作过程1.2.1 起草单位情况作为主要承担单位,株洲硬质合金集团有限公司(以下简称“株硬集团”)是国家“一五”期间建设的重点工程之一,现为中国五矿旗下国有独资公司,是目前国内最大的硬质合金生产、科研、经营和出口基地,是中国钨业及硬质合金行业的龙头企业,是世界上规模最大的硬质合金企业。

公司注册资本21.23亿元,总资产56.48亿元,负债率48.8%,近6年利润合计61248万元,银行信用等级A-,职工人数6500余人,研发人员765人,目前下设5家控股子公司、7个产品专业事业部、2个生产厂。

拥有硬质合金国家重点实验室、国家级技术中心、分析测试中心、博士后科研工作站等国家级创新平台。

被国家经贸委列入300家扶优扶强企业和520家国家重点企业,被湖南省认定为“十大标志性工程”企业。

株硬集团是高新技术企业,在国家技术创新示范企业中全国排名第一,满分通过复核。

2017年11月被国家工信部公示为“硬质合金产品制造业单项冠军示范企业”。

株硬集团通过了ISO9001:2000质量认证和GB/T24001-ISO14001环境体系认证。

拥有一批专业的质量检验与管理人员。

同时,公司拥有较强的技术创新能力。

拥有国家级技术中心、分析测试中心和具有国际先进水平的研发中心,同时组织实施了钨钼、钽铌和硬质合金老系统等10多项技术改造,多项生产技术达到或接近当代世界先进水平。

技术创新投入达到销售收入的4%,新产品对销售收入的贡献率达到25%以上。

株硬集团拥有健全的营销网络。

硬质合金数控刀片型号的具体含义

硬质合金数控刀片型号的具体含义硬质合金数控刀片型号的具体含义可转位刀片标准1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准ISO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径r的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

3.GB2078-78(代替GB2078-80)带圆孔的硬质合金可转位刀片:此标准等效采用国际标准ISO3364-1985。

标准中规定了TNUM、TNMM、TNUG、TNMG、TNUA、TNMA、ENUM、FNMM、WNUM、SNUM、SNMM、SNUG、SNMG、SNUA、SNMA、CNUM、CNMM、CNUG、CNMG、CNUA、CNMA、DNUM、DNMM、DNUG、DNMG、DNUA、DNMA、VNUM、VNMM、VNUG、VNMG、VNUA、VNMA、RNUM、RNMM共36种类型的带圆孔硬质合金刀片尺寸系列。

4.GB2081-87(代替GB2081-80)硬质合金可转位铣刀片:此标准等效采用国际标准ISO3365-1985。

此标准规定了SNAN、SNCN、SNKN、SPAN、SPCN、SPKN、SECN、TPAN、TPCN、TPKN、TECN、FPCN、LPEX共13种类型的可转位铣刀片系列尺寸。

5.GB2080-87(代替GB2080-80)沉孔硬质合金可转位刀片:此标准等效采用国际标准ISO6987/1-1993。

标准中规定了TCMW、TCMT、WCMW、WCMT、SCMW、SCMT、CCMW、CCMT、DCMW、DCMT、RCMW、RCMT共12种类型的沉孔硬质合金可转位刀片系列尺寸。

硬质合金及切削刀片的牌号和型号的解释

一、硬质合金牌号的表示方法:如:Y G6 XY-表示硬质合金:Y-“硬”的汉语拼音第一个字母硬质合金成份特性:G6-钨钴合金及钴含量T14-钨钴钛合金及钛含量W1-钨钴钛钽合金N10-钨钴镍钼合金附加字母分别表示:X-细颗粒C-粗颗粒N-加铌元素A-加钽元素如:Y D 20Y-表示硬质合金:Y-“硬”的汉语拼音第一个字母C-长切屑用硬质合金D-短切悄用硬质合金20-分组号二、切削刀片型号的表示方法:如:A 1 25 A Z刀片类别:A-内外圆车刀、镗刀B-成型刀C-螺纹刀、切断刀D-铣刀、浮动镗刀E-钻头、铰刀F-耐磨件表示同类别中不同型式的表示1-表示1型2-表示2型表示主要尺寸(L、B或D)20-表示20毫米06-表示6毫米附加字母分别表示:A、B、C表示主要尺寸相当时,其它尺寸有差异的型号代号Z-左刀A-内外圆车刀、镗刀A1型制造外圆车刀、镗刀和切槽刀A2型制造镗刀和端面车刀A3型制造端面车刀和外圆车刀A4型制造外圆车刀、镗刀和端面车刀A5型制造直头外圆车刀、通孔镗刀及装配式端铣刀A6型制造镗刀、外圆车刀B-成型刀B1型制造成型车刀、燕尾槽刨刀和燕尾槽铣刀B2型制造凹圆弧成型车刀和轮缘车刀B3型制造凸圆弧成型车刀B4型制造凹圆弧成型车刀和轮缘车刀C-螺纹刀、切断刀C1型制造螺纹车刀及外圆精车刀C2型制造精车刀及梯形螺纹车刀C3型制造切断刀及切槽刀C4型制造三角皮带轮切槽刀D-铣刀、浮动镗刀D1型制造外圆车刀、镗刀和端面铣刀D2型制造三面刃铣刀、T型槽铣刀和浮动镗刀E-钻头、铰刀E1型制造非金属和金属直槽钻头E2型制造麻花钻头和直槽钻头E3型制造键槽铣刀、端铣刀及深孔扩孔钻E4型制造扩孔钻E5型制造手动铰刀及机动铰刀F-耐磨件F1型制造车床和外圆磨床顶尖F2型制造深孔钻头的导向块F3型制造可卸镗刀耐磨零件。

硬质合金牌号按用途分为

硬质合金牌号按用途分为硬质合金是一种用于切削、磨损和耐腐蚀的材料,由钨、钴、钼、铬等金属和碳化物、氮化物等非金属组成。

在不同的应用领域,硬质合金采取了不同的牌号分类,下面将详细介绍。

1. 刀具用硬质合金刀具用硬质合金是硬质合金的主要应用领域之一,牌号也最为常见。

刀具用硬质合金的牌号通常以K开头,如K10、K20、K30等。

其中数字代表了钨钴比例的百分数,K10表示钨占比10%,K20表示钨占比20%,K30表示钨占比30%。

钨钴比例决定了硬质合金的硬度、韧性和耐磨性,因此在选择刀具用硬质合金时需要根据不同加工材料和加工方式选择不同的K值。

2. 矿钢用硬质合金矿钢用硬质合金主要用于矿山和采石场的工具和设备,如凿岩钻头、矿用锯片、切割工具等。

矿钢用硬质合金的牌号通常以Y开头,如YG6、YG8、YG11等。

其中YG表示硬质合金的用途为矿钢,数字代表了碳化钨颗粒的平均粒径,YG6表示碳化钨粒径为6微米,YG8表示碳化钨粒径为8微米,YG11表示碳化钨粒径为11微米。

碳化钨粒径越小,硬质合金的硬度和耐磨性就越好。

3. 焊条用硬质合金焊条用硬质合金用于高温、高压、高速下的耐磨、耐腐蚀和耐冲击的表面修复和保护。

焊条用硬质合金牌号通常以Z开头,如ZT40、ZS10、ZH10等。

其中Z 表示硬质合金的用途为焊条,T表示钨占比较高,S表示钼占比较高,H表示铬占比较高。

不同的元素组成决定了焊条用硬质合金的抗氧化性、耐磨性和耐腐蚀性能。

4. 石油用硬质合金石油用硬质合金主要用于石油钻头、石油钻头嘴等装备。

石油用硬质合金的牌号通常以P开头,如P10、P30、P40等。

其中P表示硬质合金的用途为石油,数字代表了钴占比的百分数,P10表示钴占比10%,P30表示钴占比30%,P40表示钴占比40%。

钴占比决定了硬质合金的硬度、韧性和耐腐蚀性能,因此在选择石油用硬质合金时需要根据不同钻井环境和钻井深度选择不同的P值。

5. 金属切削用硬质合金金属切削用硬质合金主要用于高速车削、铣削、钻孔、螺纹加工等。

刀片字母介绍

一、硬质合金牌号的表示方法:如:Y G6 XY-表示硬质合金:Y-“硬”的汉语拼音第一个字母硬质合金成份特性:G6-钨钴合金及钴含量T14-钨钴钛合金及钛含量W1-钨钴钛钽合金N10-钨钴镍钼合金附加字母分别表示:X-细颗粒C-粗颗粒N-加铌元素A-加钽元素如:Y D 20Y-表示硬质合金:Y-“硬”的汉语拼音第一个字母C-长切屑用硬质合金D-短切悄用硬质合金20-分组号二、切削刀片型号的表示方法:如:A 1 25 A Z刀片类别:A-内外圆车刀、镗刀B-成型刀C-螺纹刀、切断刀D-铣刀、浮动镗刀E-钻头、铰刀F-耐磨件表示同类别中不同型式的表示1-表示1型2-表示2型表示主要尺寸(L、B或D)20-表示20毫米06-表示6毫米附加字母分别表示:A、B、C表示主要尺寸相当时,其它尺寸有差异的型号代号Z-左刀A-内外圆车刀、镗刀A1型制造外圆车刀、镗刀和切槽刀A2型制造镗刀和端面车刀A3型制造端面车刀和外圆车刀A4型制造外圆车刀、镗刀和端面车刀A5型制造直头外圆车刀、通孔镗刀及装配式端铣刀A6型制造镗刀、外圆车刀B-成型刀B1型制造成型车刀、燕尾槽刨刀和燕尾槽铣刀B2型制造凹圆弧成型车刀和轮缘车刀B3型制造凸圆弧成型车刀B4型制造凹圆弧成型车刀和轮缘车刀C-螺纹刀、切断刀C1型制造螺纹车刀及外圆精车刀C2型制造精车刀及梯形螺纹车刀C3型制造切断刀及切槽刀C4型制造三角皮带轮切槽刀D-铣刀、浮动镗刀D1型制造外圆车刀、镗刀和端面铣刀D2型制造三面刃铣刀、T型槽铣刀和浮动镗刀E-钻头、铰刀E1型制造非金属和金属直槽钻头E2型制造麻花钻头和直槽钻头E3型制造键槽铣刀、端铣刀及深孔扩孔钻E4型制造扩孔钻E5型制造手动铰刀及机动铰刀F-耐磨件F1型制造车床和外圆磨床顶尖F2型制造深孔钻头的导向块F3型制造可卸镗刀耐磨零件硬质合金常用牌号及用途介绍牌号/相当标准ISO/ 物理机械性能(min):抗弯强度N/mm2;硬度HRA/用途。

刀具标准

数控刀具国家标准一.可转位刀具刀片型号编制标准1.可转位车刀型号表示规则GB/T5343.1,它等效采用ISO5680-1989。

它适用于可转位外圆车刀、端面车刀、防形车刀及拼装复合刀具的模块刀头的型号编制。

其型号也是由按规定顺序排列的一组字母和数字代号所组成。

2.可转位带孔铣刀型号表示规则它是在ISO7406-1986的基础上制订的。

它适用于可转位面铣刀、三面刃(槽)铣刀、套式立铣刀及圆柱形铣刀型号的编制。

其型号由11个号位组成(面铣刀只有10个号位,没有第11个号位)。

前1~4号位表明刀体的特征。

波折号后边的号位表示刀片装夹方式和刀片特征。

3.可转位带柄铣刀型号表示规则它是在国际标准ISO7848-1986的基础上制订的。

它的型号也由11个号位组成。

其中有5个号位表示刀体的特征,两个号位表示柄部的特征,另外4个号位则表示刀片的装夹方法及其切削刃长度的特征。

4.可转位刀片型号表示规则GB2076-87,等效ISO1832-85,国内外硬质合金厂生产的切削用可转位刀片(包括车刀片和铣刀片)的型号都符合这个标准。

它是由给定意义的字母和数字代号,按一定顺序排列的十个号位组成。

其中第8和第9个号位分别表示切削刃截面形状和刀片切削方向,只有在需要的情况下才予标出。

二.可转位刀片标准1.GB2079-87(代替GB2079-80)无孔的硬质合金可转位刀片:此标准等采用国际标准ISO0883-1995。

标准中规定了TNUN、TNGN、TPUN、TPGN、SNUN、SNGN、SPUN、SPGN、TPUR、TPMR、SPUR、SPMR共12种类型刀片的系列尺寸。

2.GB2077-87(代替GB2077-80)硬质合金可转位刀片圆角半径:此标准等效采用国际标准ISO3286-1976。

标准规定刀尖圆角半径rε的尺寸系列为0.2、0.4、0.8、1.6、2.0、2.4、3.2mm。

3.GB2078-78(代替GB2078-80)带圆孔的硬质合金可转位刀片:此标准等效采用国际标准ISO3364-1985。

可转位刀片型号与ISO表示规则

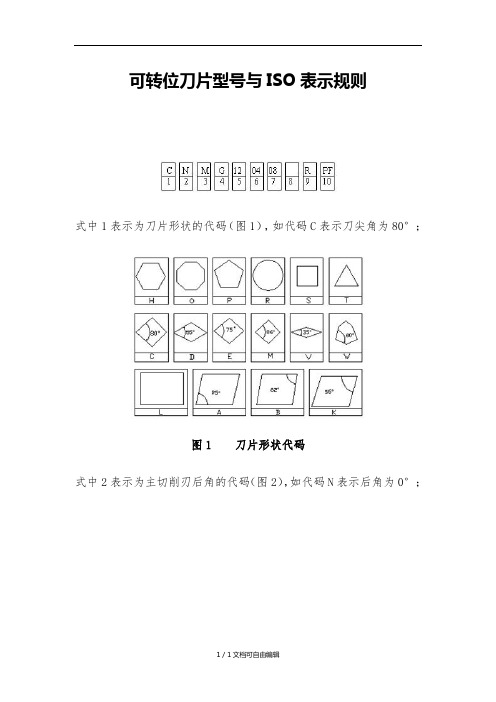

可转位刀片型号与ISO表示规则式中1表示为刀片形状的代码(图1),如代码C表示刀尖角为80°;图1 刀片形状代码式中2表示为主切削刃后角的代码(图2),如代码N表示后角为0°;图2 主切削刃后角代码式中3表示为刀片尺寸公差的代码(表1),如代码M表示刀片厚度公差为±0.130;表1 刀片尺寸公差代码表级别符号公差mm公差inchesm s d m s dA±0.005±0.025±0.025±0.0002±0.001±0.0010F±0.005±0.025±0.013±0.0002±0.001±0.0005C±0.013±0.025±0.025±0.0005±0.001±0.0010±0.18±0.13±0.007±0.005U±0.013±0.38±0.013±0.08±0.25±0.005±0.015±0.005±0.003±0.010注:表中s为刀片厚度,d为刀片内切圆直径,m为刀片尺寸参数(图3)。

图3 刀片尺寸参数式中4表示为刀片断屑及夹固形式的代码(图4),如代码G表示双面断屑槽,夹固形式为通孔;图4 刀片断屑及夹固形式代码式中5表示为切削刃长度表示方法(图5),如代码12表示切削刃长度为12mm;图5 切削刃长度表示方法式中6表示为刀片厚度的代码(图6),如代码04表示刀片厚度为4.76mm;图6 刀片厚度代码式中7表示为修光刃的代码(图7),如代码08表示刀尖圆弧半径为0.8mm;图7 修光刃代码式中8表示为表示特殊需要的代码;式中9表示为进给方向的代码,如代码R表示右进刀,代码L表示左进刀,代码N表示中间进刀;式中10表示为断屑槽型的代码(表2)。

硬质合金刀片牌号大全和型号的识别说明

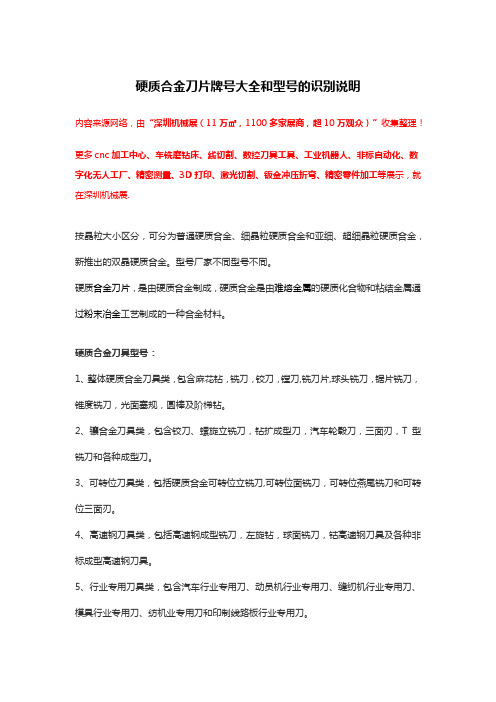

硬质合金刀片牌号大全和型号的识别说明内容来源网络,由“深圳机械展(11万㎡,1100多家展商,超10万观众)”收集整理!更多cnc加工中心、车铣磨钻床、线切割、数控刀具工具、工业机器人、非标自动化、数字化无人工厂、精密测量、3D打印、激光切割、钣金冲压折弯、精密零件加工等展示,就在深圳机械展.按晶粒大小区分,可分为普通硬质合金、细晶粒硬质合金和亚细、超细晶粒硬质合金,新推出的双晶硬质合金。

型号厂家不同型号不同。

硬质合金刀片,是由硬质合金制成,硬质合金是由难熔金属的硬质化合物和粘结金属通过粉末冶金工艺制成的一种合金材料。

硬质合金刀具型号:1、整体硬质合金刀具类,包含麻花钻,铣刀,铰刀,镗刀,铣刀片,球头铣刀,锯片铣刀,锥度铣刀,光面塞规,圆棒及阶梯钻。

2、镶合金刀具类,包含铰刀、螺旋立铣刀,钻扩成型刀,汽车轮毂刀,三面刃,T型铣刀和各种成型刀。

3、可转位刀具类,包括硬质合金可转位立铣刀,可转位面铣刀,可转位燕尾铣刀和可转位三面刃。

4、高速钢刀具类,包括高速钢成型铣刀,左旋钻,球面铣刀,钴高速钢刀具及各种非标成型高速钢刀具。

5、行业专用刀具类,包含汽车行业专用刀、动员机行业专用刀、缝纫机行业专用刀、模具行业专用刀、纺机业专用刀和印制线路板行业专用刀。

硬质合金车刀是以硬质合金刀片与碳钢材料刀杆焊接而成,具有较高的硬度、耐磨性与耐热性,硬质合金刀片是用高耐磨和高耐热的WC(碳化钨)、TiC(碳化钛)、TaC(碳化钽)和Co(钴)粉末经高温烧结而成,常用的硬质合金刀片有以下几类:1)钨钴(WC+Co)类刀片钨钴类刀片,国内标称YG类,对应的国际标称K类,此类合金刀片用于加工产生短切屑的黑色金属、有色金属及非金属材料,如铸铁、铝合金、铜合金、塑料、硬胶木等。

常用的牌号有YG3、YG6、YG8等,2)钨钛钴(WC+TiC+Co)类刀片钨钛钴类刀片,国内标称YT类,对应的国际标称P类此类合金刀片用于加工产生长切屑的金属材料,如钢、铸钢、可锻铸铁、不锈钢、耐热钢等。

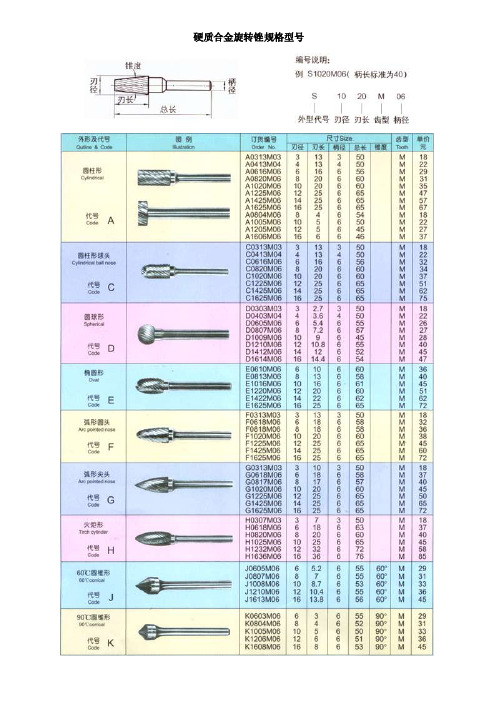

硬质合金旋转锉规格型号

硬质合金旋转锉规格型号A型A型C型C型D型D型(Φ3以下不带分屑槽)E型E型F型F型G型G型H型M型N型L型M型N型下半球型D下上半球型D上P型(不带分屑槽)文案编辑词条B 添加义项?文案,原指放书的桌子,后来指在桌子上写字的人。

现在指的是公司或企业中从事文字工作的职位,就是以文字来表现已经制定的创意策略。

文案它不同于设计师用画面或其他手段的表现手法,它是一个与广告创意先后相继的表现的过程、发展的过程、深化的过程,多存在于广告公司,企业宣传,新闻策划等。

基本信息中文名称文案外文名称Copy目录1发展历程2主要工作3分类构成4基本要求5工作范围6文案写法7实际应用折叠编辑本段发展历程汉字"文案"(wén àn)是指古代官衙中掌管档案、负责起草文书的幕友,亦指官署中的公文、书信等;在现代,文案的称呼主要用在商业领域,其意义与中国古代所说的文案是有区别的。

在中国古代,文案亦作" 文按"。

公文案卷。

《北堂书钞》卷六八引《汉杂事》:"先是公府掾多不视事,但以文案为务。

"《晋书·桓温传》:"机务不可停废,常行文按宜为限日。

" 唐戴叔伦《答崔载华》诗:"文案日成堆,愁眉拽不开。

"《资治通鉴·晋孝武帝太元十四年》:"诸曹皆得良吏以掌文按。

"《花月痕》第五一回:" 荷生觉得自己是替他掌文案。

"旧时衙门里草拟文牍、掌管档案的幕僚,其地位比一般属吏高。

《老残游记》第四回:"像你老这样抚台央出文案老爷来请进去谈谈,这面子有多大!"夏衍《秋瑾传》序幕:"将这阮财富带回衙门去,要文案给他补一份状子。

"文案音译文案英文:copywriter、copy、copywriting文案拼音:wén àn现代文案的概念:文案来源于广告行业,是"广告文案"的简称,由copy writer翻译而来。

硬质合金刀具牌号

K20

YG15

13.9-14.2

2100

87

适于高压缩率下钢棒和钢管拉伸,在较大应力下工作的顶锻、穿孔及冲压工具。

YG20

13.4-13.7

2500

85

适于制作冲压模具,如冲压手表零件、乐器弹簧片等;冲制电池壳、牙膏皮的模具;小尺寸钢球、螺钉、螺帽等的冲压模具;热轧麻花钻头的压板。

YG20C

13.4-13.7

STi30

UTi20T

UTi10

UTi20

HTi10

HTi10T

HTi20

HTi20T

HTi30

日本东芝坦嘎洛依公司

(Tungaloy)

TX10

TX10S

TX10D

N302+

X407+

T822*

T802*

T823*

T803*

T813*

TX20

UX25

N308+

X407+

T822*

T80

≥1560

≥89.5

适于碳素钢与合金钢(包括锻件、冲压件及铸件的表皮)不平整面切削时的粗车、粗刨、半精刨、粗铣等。

YS25

P25

12.8~13.2

≥1780

≥90.5

适于碳素钢、铸钢、高猛钢、高强度钢的及合金钢的粗车、铣削和刨削。

YS30

P30

12.6~12.9

≥1850

2200

82

适于制作标准件、轴承、工具等行业用的冷镦、冷冲、冷压模具;弹头对弹壳的冲压模具。

YL10.1

14.9

1900

91.5

具有较好的耐磨性和抗弯度,主要用为生产挤压棒材,适合做一般钻头、刀具等耐磨件。

硬质合金刀具牌号

硬质合金刀具牌号硬质合金常用牌及用途介质号牌号/相质准当ISO/ 物理机械性能;min,,抗强度弯N/mm2~硬度HRA/用途。

1、 YG3x/ K01/ 1420~92.5/适于质质、有色金及合金、火质合金质小切削面高速精加属淬断工。

2、 YG6/ K20 /1900~90.5/适于质质、有色金及合金、非金材料中等到切削速度下半精属属加工和精加工。

3、 YG6x /K15/ 1800~92.0/ 适于冷硬质质、球墨质质、灰质质、耐质合金质的中小切削面高速断精加工、半精加工。

4、 YG6A/ K10/ 1800~92.0 /适于冷硬质质、球墨质质、灰质质、耐质合金的中小切削面高速断精加工。

5、 YG8/ K30/ 2200~90.0/ 适于质质、有色金及合金、非金材料低速粗加工。

属属6、 YG8N/ K30/ 2100~90.5/适于质质、白口质质、球墨质质以及质质不质质等合金材料的高速切削。

7、 YG15/ K40/ 2500~87.0 /适于质制油井、煤炭质采质质、地质勘探质质。

8、 YG4C/ 1600~89.5/ 适于质制油井、煤炭质采质质、地质勘探质质。

9、 YG8C/ 1800~88.5/适于质制油井、质山质采质质一字、十字质质、牙质质质、孔质质。

潜10、 YG11C/ 2200~87.0 /适于质制油井、质山质采质质一字、十字质质、牙质质质、孔质质。

潜11、 YW1/ M10/ 1400~92.0 /适于质、耐质质、高质质和质质的中速半精加工。

12、 YW2/ M20/ 1600~91.0 /适于耐质质、高质质、不质质等质加工质材中、低速粗加工和半精加工。

13、 GE1/ M30/ 2000~91.0 /适于非金材料的低速粗加工和质表质质耐磨质零件。

属14、 GE2 /2500~90.0 /硬质合金质质质用牌。

号15、 GE3/ M40/ 2600~90.0 /适于制造质微质、立质刀、旋质挫刀等。

刀具的牌号

YT15(P10)硬度≥91适于碳素钢与合金钢连续切削的半精车及精车.断续切时的精车.旋风车丝,连续面的半精铣和精铣,孔的粗扩与精扩。

YT14(P20)硬度≥90.5适于对碳素钢与合金钢不平整面进行连续切削时的粗车,间断切削是的半精车与精车,连续面的粗铣,铸孔的扩钻等。

YT5(P30)硬度≥89.5适于碳素钢与合金钢【包括锻件。

冲压件及铸件的表皮】不平整面切削时的粗车。

粗刨,半精刨,粗铣等。

YT30(P05)硬度≥92.5适于碳素钢与合金钢的精加工,如小断面精车、精镗、精扩等。

YT05(P05)硬度≥92.5适于淬火钢、合金钢和高强度钢的精加工和半精加工。

YG3(K01)硬度≥90.5适于铸铁、有色金属的精加工的半精加工。

YG3X(K01)硬度≥91.5适于铸铁、有色金属及其合金的精车、精镗等。

YG6(K20)硬度≥89.5适于铸铁、有色金属及其合金、非金属材料的精加工的半精加工。

YG6A(K10)硬度≥91.5适于铸铁、有色金属及其合金半精加工。

YG8(K30)硬度≥89.0适于铸铁,有色金属及其合金,非金属材料不平整表面和间断切削时的粗车,粗刨,粗铣,一般孔和深孔的钻扩,扩孔。

YG8N(K20K30)硬度≥90适于铸铁及有色金属的粗加工,亦适用于不锈钢的粗加工的精加工。

YG6X(K10)硬度≥91.0适于合金铸铁.普通铸铁的精加工及半精加工。

YW1(M10)硬度≥91.5适于耐热钢,刚猛钢,不锈钢及合金钢等难加工钢材的加工,也适于普通钢材,铸铁的加工.YW2(M20)硬度≥90.5适于耐热钢、高锰钢、不锈钢及合金钢等难加工钢材的加工,也适于普通钢材、铸铁的加工。

YW3(M10M20)硬度≥92用于不锈钢、合金钢、高强度钢、超高强度钢的精加工和半精加工。

亦可在冲击力小的情况下粗加工。

YS25(P25)硬度≥90.5适于碳素钢,铸钢,高锰钢,高强度钢的及合金钢的粗车,铣削和刨削。

YS30(P30)硬度≥90.5适于大走刀高效率铣削各种钢材,尤其适合合金钢的铣削、滚齿。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

硬质合金可转位刀片编号Newly compiled on November 23, 2020

硬质合金可转位刀片编号我国的硬质合金可转位刀片的形状、尺寸、精度、结构特点由GB 2076——1987规定。

该标准与ISO国际标准基本相同。

标准规定用10个号位的内容来表示主要参数的特征。

其中前7个号位必须使用,后3个号位在必要时才使用。

对于车刀刀片,第10号位属于标准要求标注的部分。

不论有无第8、9两个号位,第10号位都必须用短横线“——”与前面号位隔开,并且其字母不得使用第8、9两个号位已经使用过的(E、F、T、S、R、L、N)字母。

第8、9两个号位如只使用其中一位,则写在第8号位上,中间不需空格。

各号位的含义见表。

可转位刀片10个号位的内容

1.刀片形状

2.刀片主切削刃法向后角

O:其他的后角

注:刀片的后角不一样,即所配的刀杆也不一样。

有后角的刀片即刀片的上表面跟下表面不一样大。

3. 刀片尺寸精度(公差)

注:表中s为刀片厚度,d为刀片内切圆直径,m为刀片尺寸参数

4.刀片固定方式及有无断屑槽型

X:需要图形或文字准确描述

5.刀片主切削刃长度

(1)取理论长度的整数部分表示。

(2)如舍去小数部分后,则必须在数字前面加工个“0”,例如切削刃长度为9.525mm,表示法为09,

6.刀片厚度——主切削刃到刀片定位底面的距离

7.刀尖圆角半径或刀尖转角半径

为数字时,表示可转位刀片刀尖圆弧半径

注:1、圆形刀片圆弧半径为00,即可省略不写。

2、车刀片,刀尖转角为圆角,则用两位阿拉伯数字表示刀尖圆角半径,且用放大10倍的数字表示刀尖的大小。

为字母时,分别表示可转位刀片主偏角及修光刃后角

若刀片为铣刀片,刀尖转角具有修光刃,则用两个英文字母分别表示主偏角Kr大小和修光刃法向后角αn的大小

Mo 圆形刀片(R)

8.切削刃形状

(1)表示刀片切削刃形状,刀片的槽形每个品牌都不一样,它主要决定刀片的精、半精、粗加工用的。

用一个英文字母代表。

(2)符号及说明

E-倒圆切削刃 F-尖锐切削刃 T-负倒棱切削刃 S-负倒棱加倒圆切削刃

使用下列两点规则来选取适用的排屑槽:

a当如下情况时无须排屑槽:-断屑切削-切削脆的材质,如铸铁

b会有排屑槽需求如下材质:切削坚硬材质、高韧性材质如钢、铝和非铁金属

9.刀片切削方向

R-右切 L-左切 N-左右切

10.刀片断屑槽形式及槽宽

国家标准中表示刀片断屑槽形式及槽宽,分别用一个英文字母及一个阿拉伯数字代表。

在ISO编码中,是留给刀片厂家备用号位,常用来标注刀片断屑型代码或代号。