连续炉炉温均匀性测试报告模板

测试烧结炉均匀报告

测试烧结炉均匀报告烧结炉是一种常见的冶金设备,用于将粉状或颗粒状物料加热至高温,使其粒状物料结合成块状。

烧结炉的均匀性对于生产工艺和产品质量至关重要。

本文将重点讨论烧结炉的均匀性测试及相关问题。

为了确保烧结炉的均匀性,需要采取一系列的测试方法。

其中最常用的是温度测试和成品质量测试。

温度测试通过在炉内不同位置安装温度传感器,实时监测炉内温度的变化情况。

成品质量测试则通过取样检测的方式,对不同位置的成品进行质量分析,以评估烧结块的质量是否一致。

在进行温度测试时,需要选择合适的温度传感器,并将其安装在炉内的不同位置。

通过记录不同位置的温度变化,可以得出炉内温度分布的情况。

如果温度分布不均匀,就需要对炉内的温度分布进行调整,以保证各个位置的温度接近。

此外,还可以通过改变空气流动方式、调整燃烧器位置等方法来改善温度分布的均匀性。

成品质量测试主要包括成品的物理性质测试和化学成分分析。

物理性质测试可以通过测量成品的尺寸、密度、强度等指标来评估其质量。

化学成分分析则可以通过取样检测的方式,对成品中的元素含量进行分析。

通过对不同位置的成品进行测试,可以评估炉内成品的质量分布情况。

如果成品质量分布不均匀,就需要采取措施来调整炉内的工艺参数,以提高成品的均匀性。

除了温度和成品质量测试,还可以通过观察烧结炉的燃烧情况来评估其均匀性。

燃烧情况的不均匀会导致炉内温度分布不均,从而影响成品的质量。

因此,需要定期检查炉内燃烧器的工作情况,保证炉内燃烧稳定,燃烧均匀。

除了测试方法外,还需注意一些可能影响烧结炉均匀性的因素。

例如,炉内物料的分布、炉内气流的分布、炉内燃烧器的位置等。

在设计和操作烧结炉时,应该尽量避免这些因素对炉内温度分布和成品质量分布的影响,以保证烧结炉的均匀性。

烧结炉的均匀性对于冶金生产和产品质量至关重要。

通过采取合适的测试方法和调整措施,可以评估和提高烧结炉的均匀性。

同时,还需注意一些可能影响烧结炉均匀性的因素,以保证烧结炉的正常运行和产品质量的稳定。

炉温均匀性测试(TUS)报告例

炉温均匀性测试(TUS)报告例

炉温均匀性报告格式参考。

TUS 报告:温度均匀性测试报告应.包含以下所列项目:

炉子的型号、名称或编号。

TUS 方法。

测试温度(一个或多个)。

TUS 热电偶数量及位置识别点,包括一份三维空间的分布图表,或对所有负载、料架或布置的详细描述或照片。

TUS 热电偶校准报告,包括修正因子。

测试用的测试设备校准报告,包括校准日期和每一个可调整的采集通道或输入的修正因子。

所有 TUS 热电偶在每一个测试温度的已修正读数。

读数应.标识为已修正或未修正。

该 TUS 的任何限制条件或局限性。

测试公司识别(如不是内部测试)。

进行 TUS 测试的技术员姓名及签名。

测试的开始/结束时间和开始/结束日期。

应识别适用的数据收集时间或保温时段。

测试用的测试设备识别编号。

控制设备可调参数,如 PID 值

炉子测试热电偶的任何灾难性失效的记录

对所有测试区域使用的所有 TUS 热电偶和控制热电偶的时间和温度记载数据。

控制热电偶的数据应由相关的过程记录仪或过程数据获取系统产生。

测试通过或不合格的判定。

每一个测试温度最终增加或减少的读数总结。

热处理组织负责人最后签名结束测试。

热处理温度均匀性测试报告单

- 1 -温度均匀性测试报告1. 测试依据AMS 2750D—高温测量GB/T 9452-2003—热处理炉有效加热区测定方法JMHJ/RCL.03.7.6.06—温度均匀性测试规程2. 测试热电偶分布按设备有效加热区类型选择测试热电偶分布图,不同热处理设备测试热电偶分别选择分布图1-1,1-2。

3. 温度均匀性数据采集数据采集应在所有的设备或TUS 传感器达到测试温度均匀性下限之前开始。

炉子应保持在测试温度直到所有测试传感器达到稳定。

稳定后,在30分钟内连续采集数据。

数据采集周期为2分钟。

如果所有测试传感器呈现出偏高或偏低的趋势,则应该延长测试周期直到这种趋势不明显。

每一个温度测试点测温热电偶过程记录如下表,其中实际最高温度值为最高温度值与测试仪表补偿值、测试传感器补偿值代数运算后的真实最高温度值。

分布图1-2. 圆柱形有效加热区测试热电偶分布图分布图1-1. 方形有效加热区 测试热电偶分布图- 3 -- 5 -- 6 -- 7 -- 8 -- 9 -4. 温度均匀性测试报告设备有效加热区温度均匀性报告见报告末页。

5. 合格性判定温度均匀性测试合格判定依据:A整个温度均匀性测试期间,TUS传感器、控制或监测传感器读数不超过设定温度的正温度容差。

B全部热电偶到温稳定后保温期间,TUS传感器、控制或监测传感器的读数都在要求的温度容差内。

C温度均匀性测试在规定的周期时间内进行。

6. 故障处理A测试传感器不允许出故障。

如果能正常读数、保存测试点的温度,只是暂时性出现诸如短路或连接松动等状况,不能认为是测试热电偶不合格。

B如出现故障,应更换传感器重新进行温度均匀性测试。

对于故障热电偶,应查明并存档产生故障的原因,如有可能应采取纠正措施避免同样情况的出现。

温度均匀性测试报告日期______________ 编号:JMHJ/04.8.2.12测试温度点稳定前 实际最高温度值稳定后 实际最高温度值稳定后 实际最低温度值偏差范围/℃~ ~ ~~结 论有效加热区图示:检测者 日 期 审核者 日 期 批准者日 期方形有效加热区距离炉壁距离(mm) b1 b2 h1 h2 L1 L2圆柱形有效加热区距离炉壁距离(mm) d1 h1 h2。

炉温均匀性测试报告

炉温均匀性测试报告一、引言本文旨在对某炉的温度均匀性进行测试并生成测试报告。

通过测试,我们可以评估该炉的温度分布情况,从而确定其是否符合要求。

二、测试目的本次测试的目的是验证该炉的温度在整个加热区域内的分布是否均匀。

通过测试,我们可以确定该炉是否适合用于特定工艺的加热需求。

三、测试步骤1.准备工作:确保炉内没有加热物体,炉门关闭严实,炉温达到设计工作温度。

2.选择测点:在加热区域内选择一系列均匀分布的测点。

测点的数量和位置应能够充分覆盖整个加热区域,以确保测试结果的准确性。

3.安装温度传感器:在每个测点上安装温度传感器,并确保其与炉壁保持良好的接触。

4.记录数据:开始记录温度数据,并持续记录一段时间,以确保数据的稳定性和准确性。

5.分析数据:将记录的温度数据导入计算机软件,进行数据分析和处理。

6.评估均匀性:通过分析数据,绘制温度分布图,评估炉温的均匀性。

7.撰写测试报告:根据测试结果,撰写测试报告并进行总结和分析。

四、测试结果及分析经过以上测试步骤,我们得到了以下测试结果:1.温度分布图:根据记录的温度数据,我们制作了温度分布图,图中显示了炉内各个测点的温度情况。

2.温度差异:通过对温度分布图的分析,我们发现在整个加热区域内,温度存在一定的差异。

部分区域的温度较高,而其他区域则相对较低。

3.均匀性评估:根据温度差异的分析结果,我们评估了炉温的均匀性。

结果显示,该炉的温度分布不够均匀,存在一定的温度偏差。

4.原因分析:我们分析了导致温度差异的可能原因,包括炉体结构设计、加热方式、传热介质等,以确定改进的方向。

五、结论与建议根据测试结果及分析,我们得出以下结论与建议:1.结论:该炉的温度分布存在一定的不均匀性,部分区域的温度相对较高,而其他区域则较低。

2.建议:针对温度不均匀的问题,建议在设计和制造阶段加强炉体结构的优化,改善传热方式,提高炉温的均匀性。

3.改进措施:具体的改进措施可以包括优化加热元件的布局,增加炉体隔热层的厚度,改善传热介质的流动方式等。

温度均匀性测试报告

温度均匀性测试报告

1.测试依据

AMS 2750D —高温测量

GB/T 9452-2012 —热处理炉有效加热区测定方法

2.测试热电偶分布

温度均匀性测试采用九点测量法(图2.1)。

图2.1

3.温度均匀性数据采集

数据采集应在所有设备或TUS传感器达到测试温度下限后开始。

炉子应保持在测试温度直到所有测试

4.合格性判定

温度均匀性测试合格判定依据:

1、温度均匀性测试期间,TUS传感器、控制或检测传感器读数不超过设定温度的温度容差。

2、全部热电偶到温度稳定后的保温期间,TUS传感器、控制或检测传感器读数都在要求的温度容差内。

3、温度均匀性测试在规定的周期时间内进行。

温度均匀性测试报告

设备名称设备编号设备类别

测试地点测试开始时间测试结束时间

热电偶编号测试日期测温方式九点法测试温度点稳定后最高温度稳定后最低温度偏差范围/℃

~

~ 结论

有效加热区图示:

检测人日期

审核人日期。

炉温均匀性测试作业指导书

有限公司热处理炉均匀性测试作业指导书编制:审核:批准:实施时间:1、目的:生产中使用的热处理炉TUS(温度均匀性)和使用仪表及热电偶满足公司生产需要以及符合客户需求特制定本作业指导书。

2、范围:本作业指导书适用于公司热处理炉产品所使用的热处理炉温度均匀性测试。

3、职责4.1 公司热处理工程师根据客户要求负责热处理工艺编制和最终确认。

4.2 技术部与生产部门按照产品热处理工艺选择需要的热处理设备,设备的仪表类型也必须经过国家法定检定机构校检并符合客户要求。

4.3由公司热处理工程师主持相关技术人员对热处理炉进行TUS测试。

4、热处理温度均匀性热处理炉内工作区温度达到稳定化后相对于设定点温度的变化,工作区内任两点的温度偏差不应超过热处理工艺对温均匀性的要求(一般情况下用于正火的热处理炉温度均匀性:±14℃,回火热处理炉温度均匀性±8℃)。

热处理炉等级与温度均匀性范围要求:5、温度均匀性测试(TUS)进行TUS时,如果客户没有特别指出热处理炉的装载状态,一般情况下在满载情况下进行测试,装载的产品必须是依据公司工艺文件进行热处理的产品。

当下一次进行TUS时也必须是和前一次测试时的装载状态且产品与上一次相同。

5.2 温度均匀性测试(TUS)步骤5.2.1通常情况下,在进行TUS时热处理炉必须是室温状态下;如果热处理炉刚进行过生产有一定温度(例如:此时炉内温度是500℃),则下一次进行TUS测试也必须和此次情况相同(500℃)。

5.2.2 热电偶(传感器)的处理。

TUS测试进行之前,热电偶测量端必须用直径不超过13mm(0.5英寸)并且不超过待热处理产品的最薄处、与产品材料一致的长60mm,内部加工出与热电偶直径一样大小深40mm圆孔的圆棒,置于热电偶测量端进行保护。

5.2.3 测量点的选择与位置图5.2.3.1测量点及热电偶的选择本公司热处理炉温度均匀性测试,采用10点进行测量,9 TUS+1控温热电偶。

窑炉热平衡测试报告书

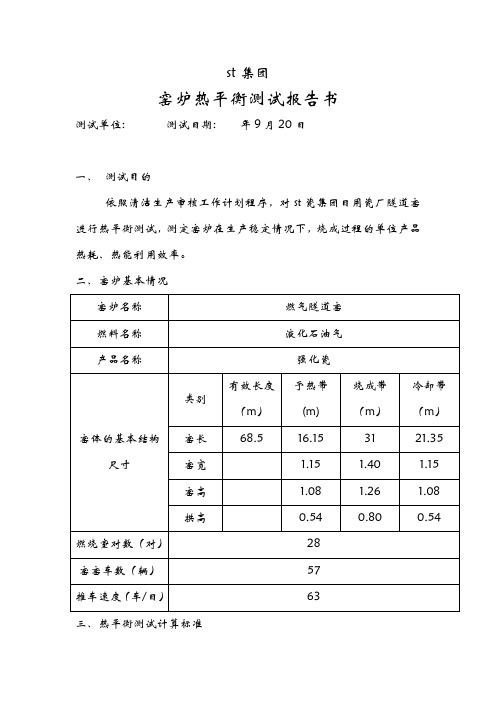

st集团窑炉热平衡测试报告书测试单位: 测试日期: 年9月20日一、测试目的依照清洁生产审核工作计划程序,对st瓷集团日用瓷厂隧道窑进行热平衡测试,测定窑炉在生产稳定情况下,烧成过程的单位产品热耗、热能利用效率。

二、窑炉基本情况三、热平衡测试计算标准1、测试地点:省四通集团日用瓷厂窑炉车间A窑2、隧道窑窑体系:窑体以外表面为界,窑底部的地平面为界。

3、测试的技术标准:依据《瓷工业隧道窑热平衡、热效率测定与计算方法》(JC/T763-2005)4、计算单位和基准:采用国家法定计量单位(SI)温度基准:环境温度、物料基准:1㎏产品四、本次测试使用主要计量仪器、仪表五、窑炉热平衡测试及计算1、实测和计算数据汇总表表2 实测热风量表3 窑体表面散热综合传热系数公式:a=A(T-T0)0.25+1.672[(273+T/100)4-(273+T0/100)4]/T-T0 式中系数:A:窑顶A=11.70 窑墙A=9.201、热平衡计算(1)物料平衡计算A、物料平衡图M sp M2 B、物料平衡表(2)热平衡图(3)热平衡计算序号项目符号单位数据来源或计算公式数据A 热收入1燃料燃烧化学热Q1MJ计算结果95020.29热量收入合计Q收MJ 95020.29B 热支出1产品带出的显热Q2MJ 计算结果266.422 坯体水分蒸发加热水蒸气耗热Q3MJM zy (2490+1.93T3)+6700M js3559.743 坯体焙烧过程Q4MJ M gp (2100Al2O3+2823CaO+2747MgO)44602、热效率及单耗计算。

炉温均匀性调节

二、直行温度

2.直行温度的评定

由于火道温度始终随着相邻炭化室的装煤、结焦、出焦而变化,所

以用其昼夜平均温度计算均匀系数K均来表明全炉各炭化室加热的均匀性。

K均

(M

A机 ) (M 2M

Hale Waihona Puke A焦 )式中 M——焦炉燃烧室数(检修炉和缓冲炉除外);

A机、A焦——机、焦侧测温火道温度超过其平均温度 20 ℃(边炉 ±30℃)的个数。

装煤后炉头降温过多,使炉砖开裂变形,需定期测量炉头温度。炉头温 度的平均值与该侧的标准温度差值应小于±150℃。当推焦炉数减少,降 低燃烧室温度时,应保持炉头温度不低于1100℃。炉头温度不能过低, 但也不能过高,若炉头焦过火,会造成摘取炉门后焦炭大量塌落,给推 焦造成困难。 2、小烟道温度为什么不能高于450 ℃? 答:小烟道温度过高,燃烧废气会带有大量热量,造成能量损失。

表3 正常结焦时间、煤气流量、烟道吸力与直行平均温度的关系

炉型和孔数

煤气流量/(m3/h)

烟道吸力/Pa

直行平均温度/℃

65孔大型焦炉

±200~300

±4.7

±2~3

36~42孔大型焦炉

±100

±4.7

±2~3

25孔小型焦炉

±50

±2.9~4.9

±5~7

二、直行温度

(4) 检修时间 检修时,焦炉均已装煤,且大多数处于结焦前期,所以炉温 趋于下降,下降的幅度与检修时间有关,检修时间越长,下降幅度越大。如检修2 小时,炉温下降量约为5~8℃。结焦时间较长时,检修时间也长,炉温波动大, 为减少对直行温度准确性的影响,应将较长的检修时间分段来进行。

温度制度及其调节