旋转型灌装机供送机构的设计

机械原理课程设计-旋转式灌装机设计

传动系统设计

本节将详细讨论旋转式灌装机的传动系统设计,包括传动装置的选择和布置。

灌装系统设计

本节将介绍旋转式灌装机的灌装系统设计,包括灌装头的数量和排列方式,以及灌装精度的控制。

控制系统设计

本节将详细讨论旋转式灌装机的控制系统设计,包括控制解决方案和自动化 程度。

工作原理及技术要点分析

本节将详细解释旋转式灌装机的工作原理,并分析其设计中需要考虑的关键 技术要点。

组成部件及其功能

进料装置

负责将待灌装产品输送到灌装机的工作台。

密封装置

对灌装好的产品进行密封,确保产品的质量 和保存期限。

灌装头

负责将产品注入包装容器,确保准确的灌装 量。

控制面板

பைடு நூலகம்用于监控和控制整个灌装过程的参数和操作。

机械原理课程设计-旋转 式灌装机设计

本课程设计将介绍旋转式灌装机的设计过程,包括概述、工作原理、组成部 件、传动系统设计、灌装系统设计、控制系统设计、电气系统设计等。

课程设计介绍

本节将介绍机械原理课程设计的目的和背景,以及本次设计所要解决的问题。

旋转式灌装机概述

本节将对旋转式灌装机进行概述,包括其应用领域、优势以及与其他灌装机的比较。

旋转型灌装机设计方案

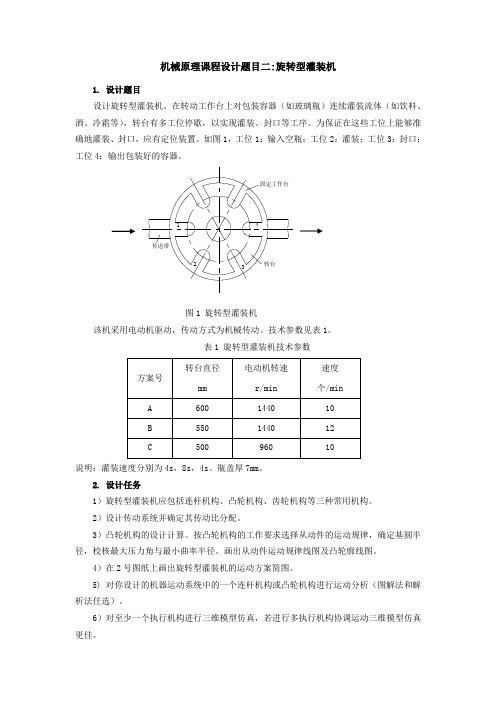

图1 旋转型灌装机二、原始数据及设计要求该机采用电动机驱动,传动方式为机械传动,技术参数:转台直径为500mm,电动机转速:960r/min,灌装速度:10r/min。

三、设计任务1.旋转型灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构。

2.按工艺运动要求拟定运动循环图。

3.机构运动方案的评定与选择。

4.设计传动系统并确定其传动比分配。

5.绘制旋转型灌浆机的运动方案简图。

6.凸轮的设计计算。

7.齿轮机构的设计计算。

8.对传动机构和执行机构进行运动尺寸综合。

9.编写设计计算说明书。

四、功能分析待灌瓶由传送系统(一般经洗瓶机由输送带输入)或人工送入灌装机进瓶机构,转台有多工位停歇,可实现灌装、封口等工序。

为保证在这些工位上能够准确地灌装、封口,应有定位装置。

我们将设计主要分成下几个步骤:1.输入空瓶:这个步骤主要通过传送带来完成,把空瓶输送到转台上使下个步骤能够顺利进行。

2.灌装:这个步骤主要通过灌瓶泵灌装流体,而泵固定在某工位的上方。

3.封口:用软木塞或者金属冠通过冲压对瓶口进行密封的过程。

4.输出包装好的容器:步骤基本同1,也是通过传送带来完成。

五、设计方案的拟定及最终确定以上4个步骤由于灌装和传送较为简单无须进行考虑,因此,旋转型灌装机运动方案设计重点考虑便在于转盘的间歇运动、灌装时灌嘴的定位、封口时的冲压过程,和实现这3个动作的机构的选型和设计问题。

(其中考虑到转盘旋转时工件的定位,固定工作台采用外环凸起形式)经小组成员研究讨论,下面拟定上述3个动作的实现方案:1.采用灌装泵灌装流体,泵固定在某工位的上方。

对于灌嘴的设计可以采用移动导杆机构等平面连杆机构或凸轮机构。

2.采用软木塞或金属冠盖封口,它们可以由气泵吸附在压盖机构上,由压盖机构压入(或通过压盖模将瓶盖紧固在瓶口)。

设计者只需设计作直线往复运动的压盖机构。

压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。

3.此外,需要设计间歇传动机构,以实现工作转台的间歇传动。

旋转型灌装机运动系统设计

摘要本文通过对旋转型灌装机的运动系统设计,实现对包装容器(如啤酒瓶)连续灌装流体。

包装容器由传送带送至旋转工作台,并在不同工位停歇,实现对包装容器的灌装流体以及封口工序。

由固定在具体工位上方的曲柄滑块机构完成对包装容器的灌装和封口,槽轮机构完成工作台的旋转及停歇。

设计完成用Pro/E 输出图纸。

通过对旋转型灌装机的运动系统设计,改变了过去自动化程度低的状况,省去了人工灌装和封口带来的不便,提高了生产效率。

旋转型灌装机属于基础制造行业,与生活息息相关,在我国旋转型灌装机起步较晚,现在正处于快速发展阶段,具有非常好的发展前景。

关键词:运动系统;机构;Pro/EAbstractBased on the movement of rotating type filling machine system design, continuous filling fluid container (such as beer bottles). Container by the conveyor belt to the rotary worktable, and in a different location, realize the packaging container filling fluid and sealing process. By fixed in a specific location at the top of the slider-crank mechanism complete filling and sealing of packaging container slot wheel mechanism to complete the rotation of the workbench and pause. After the completion of the design, using Pro/E output drawing.Through movement of rotating type filling machine system design, changed the past the low automatic degree, eliminating the manual filling and sealing of inconvenience, improves the production efficiency. Rotating type filling machine belongs to the basic manufacturing industry, is closely related to life, rotating type filling machine in our country start late, is now in rapid development stage, has the very good development prospects.Key words: movement system;parameters;Pro/E目录第1章绪论1.1选题背景和意义 (1)1.2国内外研究现状及发展趋势 (1)1.3研究内容与方法 (2)第2章功能要求及工作原理2.1功能要求 (3)2.2工作原理及工艺动作流程 (3)第3章运动系统机构方案设计3.1原动机的选择 (5)3.2传动机构的方案设计 (6)3.3 灌装封口机构设计 (8)3.4 拟定的方案 (9)第4章系统设计数据处理4.1 运动循环图 (12)4.2尺寸设计 (12)4.3 曲柄滑块机构的计算 (14)第5章总结 (16)参考文献 (17)致谢 (18)第1章绪论1.1选题背景和意义现如今啤酒及其他碳酸饮料在人们的生活中已占据了很重要的地位,从而也带动了灌装机械的发展。

旋转型灌装机机械设计 -回复

旋转型灌装机机械设计

旋转型灌装机是一种常见的用于灌装液体、粉末或颗粒状物料的

设备。

其机械设计需要考虑以下几个方面:

1. 结构设计:旋转型灌装机通常由一个旋转的圆盘和多个容器

组成,容器上配备有喷嘴或装料口。

结构设计应考虑圆盘的旋转稳定性、容器的固定性以及喷嘴或装料口的准确定位等。

2. 运动传动设计:旋转型灌装机的旋转运动通常由电动机和减

速器驱动,传动部分需要设计合理的传动系统,确保旋转运动的平稳、准确。

3. 控制系统设计:旋转型灌装机需要配备相应的控制系统,以

实现自动化灌装作业。

控制系统需要设计适当的传感器检测和反馈,

确保各个工作步骤的协调和准确。

4. 安全设计:旋转型灌装机通常在高速旋转状态下工作,因此

安全设计至关重要。

需要考虑加装安全护罩、安全传感器等装置,防

止操作人员误伤。

5. 维护保养设计:旋转型灌装机的各个部件需要定期保养和维护,设计时应考虑方便拆解和维修。

以上是旋转型灌装机机械设计的几个重要方面,设计时还需要结

合具体的灌装物料和工艺要求进行综合考虑,确保设计出性能稳定、

高效可靠的设备。

旋转型灌装机课程设计

目录1工作原理 (1)1.1设计条件 (1)1.2设计任务 (1)1.3设计提示 (2)2. 方案比较 (3)2.1选择方案 (3)2.3方案优缺点 (5)3. 细化设计 (5)3.1减速器设计 (5)3.2第二次减速装置设计 (7)3.3第三次减速装置设计 (8)3.4齿轮设计 (9)3.5连杆机构设计 (10)3.6凸轮机构设计 (11)3.7间歇机构设计 (12)4.总结 (13)参考文献 (14)1工作原理旋转型灌装机,旋转型灌装机用于对容器连续灌装液体。

转台有多工位停歇,以实现灌装、封口等程序。

该机在工作过程中包括四个工位如图1;工位1,输入空瓶;工位2,灌装;工位3,封口;工位4,输出包装好的容器。

该机采用灌装泵灌装流体,泵固定在某工件的上方;采用软木塞或者金属冠盖封口,他们由气泵吸附在压盖机构上,由压盖机构压入瓶口。

图1 旋转型灌装机工位示意图1.1设计条件该机采用电机驱动,传动采用机械传动。

技术参数见表1。

表1 旋转型灌装机技术参数1.2设计任务1.旋转型灌装机应包括连杆机构、凸轮机构和齿轮机构这三种常用机构。

2.设计传动系统并确定其传动比分配。

3.画出旋转型灌装机的运动方案简图,并用运动循环图分配各机构运动节拍。

4.设计平面连杆机构:确定连杆机构各构件尺寸,对连杆机构进行位移、速度和加速度分析,绘制运动线图。

5.设计凸轮机构:按凸轮机构的工作要求选择从动件的运动规律,确定基圆半径,设计凸轮理论轮廓线和实际轮廓线,画出从动件运动规律线图及凸轮廓线图。

6.设计齿轮机构:根据传动比确定齿轮的齿数、模数,选择变位系数,计算齿轮传动的各部分尺寸,绘制齿轮传动啮合图。

7.编写设计计算说明书。

1.3设计提示1.压盖机构做直线往复运动,可采用移动导杆机构等平面连杆机构或凸轮机构。

2.需要设计间歇传动机构,以实现工作台间歇传动。

间歇运动可采用槽轮机构、不完全齿轮等。

3.为保证间歇停靠,还要考虑锁紧机构。

旋转型灌装机运动方案设计机械原理课程设计

旋转型灌装机运动方案设计机械原理课程设计旋转型灌装机运动方案设计机械原理课程设计随着科技的进步和工业化生产的飞速发展,灌装机在食品工业、药品工业等领域扮演着越来越重要的角色。

旋转型灌装机是一种高效、精准的灌装设备,广泛应用于各个行业。

本文将介绍旋转型灌装机的运动方案设计机械原理课程设计。

一、灌装机的概念和分类灌装机是指利用机械设备对液体物质进行定量自动灌装的设备。

灌装机的发展趋势是向着更高效、更节能、更智能化方向发展。

根据灌装方式和工作原理,灌装机可以分为往复式灌装机、螺杆式灌装机、注射式灌装机、重力式灌装机、旋转式灌装机等多种类型。

旋转型灌装机是一种利用旋转运动原理进行灌装的设备,是目前广泛应用于各个行业进行高速、高精度、高效率灌装的设备。

其工作原理是利用两个旋转的圆盘来完成液体的灌装。

二、运动方案设计机械原理课程设计旨在通过理论和实践相结合的方式,熟悉和掌握机械设计的相关知识和技能,对旋转型灌装机的运动方案设计起到重要的作用。

运动方案设计可以分为以下几个部分:1. 机构设计设计机构时,需要根据灌装物的性质和生产效率等因素考虑,从而选择合适的运动方案。

通常可以采用曲轴连杆机构、摆线机构和凸轮机构等。

2. 传动系统设计传动系统是灌装机的核心部分,需要选定合适的电机和减速器,确保灌装机的运行稳定性和可靠性。

同时,还需要根据机构设计的需求,选择适合的传动方式。

3. 控制系统设计灌装机必须配备精准的流量计,这是保证灌装质量的重要保障。

同时,还需要连接到电路系统,确保灌装机的可控性,以便实现有序、自动化的运行。

4. 机械结构设计机械结构是灌装机的基础架构,其设计需要考虑灌装机的使用环境和工作状态,确保其稳定性和高效性。

三、机械原理课程设计旋转型灌装机的机械原理课程设计,是在机械原理基础上进行的灌装机的设计和制造,通过对机械原理的深入理解和应用,为灌装机的运动方案设计提供有效的理论基础。

具体来说,机械原理课程设计应该涵盖以下几个方面:1. 对机械原理的具体了解和理解,在此基础上学习和运用相关知识和技能。

旋转型灌装机供送机构的设计

旋转型灌装机供送机构的设计1包装容器构造设计1.1容器材料包装容器的产品定位为女性日用品乳液,为保证产品的性能包装容器需要有良好的阻隔性和密封性,同时包装容器还不能与产品发生反响引起其变质。

此外产品属于中档消费品,为表达其档次以及综合以上考虑选择玻璃瓶作容器,玻璃材质为高白玻璃。

容器的开启是旋盖式,容器盖为塑料盖。

1.2容器形状为便于机械自动化生产及降低设备本钱,容器形状选择应用较广泛的圆柱形。

1.3容器尺寸根据要求包装容器容积为100ml,可选定瓶底的半径mm=,瓶高r20=。

包装容积V=3.14x20x20x80=100.480ml,满足包装要求。

mmh80为了适应瓶盖的旋合启闭,在瓶盖旋合处另制造出约20mm的螺旋高度,便于与瓶盖的旋合开启。

包装容器的效果图如图:图1.1 包装容器构造图2星形拨轮的构造设计2.1星形拨轮原理此机构是将灌装机的限位机构送来的瓶子,准确地送入灌机中的升降机构或灌满的瓶子从升降机构取下送入传送带的机构。

将定量的液体物料(简称液料)充填入包装容器内的机器称为灌装机械。

因为所要灌入的液体具有流动性,所以所用的容器一般为刚性容器,如聚脂瓶、玻璃瓶(或罐)、金属罐、复合纸盒等。

如图2.1所示,输送链带、分件供送螺杆、星形拨轮和弧形导板相结合用于容器的输入;同时拨轮也用于容器的输出。

图2.1 供送螺杆与行星拨轮组合简图1-分件供送螺杆 2-弧形导板3-行星拨轮 4-圆柱形容器2.2星形拨轮构造星形拨轮的构造虽然简单,齿槽形状确实千变万化。

图2.2所示的四种形状都能满足将灌装容器送入灌装机中的升降机构要求,但是性能、构造、经济以及稳定性的要求不同,要确定那种方案必须根据设计的要求而定。

瓶子从输送带送过来将堆挤到一起,因此就应该设计相应的可以起到瓶的限位机构的作用。

(a)和(b)适合供送单个圆柱形容器,〔c〕适合供送单个长方形容器,〔d〕适合供送多个多种体形的容器。

从制造角度看,本设计根据容器外形和输送方式,宜采用〔a〕方案。

旋转灌装机机械原理课程设计

旋转灌装机的机械原理1. 简介旋转灌装机是一种常用于食品、饮料、化妆品等行业的包装设备,用于将液体或粉状物质灌装到容器中。

其基本原理是通过旋转运动将容器与灌装口对准,并通过一系列机械动作完成灌装过程。

2. 基本构造旋转灌装机主要由以下几个部分组成:•供料系统:将待灌装的物料输送到灌装口。

•灌装系统:完成物料的定量灌装。

•密封系统:对容器进行密封。

•控制系统:控制整个机器的运行和各个部件的协调工作。

3. 工作原理3.1 供料系统供料系统主要由物料储存仓、输送管道和输送泵组成。

物料从储存仓中被输送泵吸取,并通过输送管道输送到灌装口。

3.2 灌装系统灌装系统主要由旋转盘、定位器、灌装头和控制阀组成。

其工作原理如下:1.旋转盘承载着容器,通过电机驱动旋转。

2.定位器用于将容器准确地定位到灌装口。

3.灌装头通过控制阀控制物料的流动,实现对容器的定量灌装。

具体的工作步骤如下:1.旋转盘将空容器从进料口取出,并通过定位器准确地将其定位到灌装口。

2.控制阀打开,物料开始流入容器。

3.当灌装量达到设定值时,控制阀关闭,停止物料的流入。

4.旋转盘将已灌装满物料的容器送出。

3.3 密封系统密封系统主要由密封头和密封机构组成。

其工作原理如下:1.密封头通过电机驱动进行上下运动。

2.当容器经过密封头时,密封头向下压紧,并通过摩擦产生热量使容器口部分熔化。

3.容器冷却后,密封头向上弹起,完成密封。

3.4 控制系统控制系统主要由PLC(可编程逻辑控制器)和触摸屏组成。

PLC负责接收和处理各个传感器信号,并根据预设程序控制各个执行部件的工作。

触摸屏用于人机交互,方便操作和监控整个机器的运行状态。

4. 特点和优势旋转灌装机具有以下特点和优势:1.高效率:通过旋转盘的连续工作,可以实现连续、高效的灌装过程。

2.灵活性:可以根据不同容器的大小和形状进行调整,适应不同规格的产品包装。

3.精确度高:通过控制阀和传感器的精确控制,可以实现对物料灌装量的精确控制。

旋转型灌装机机械原理课程设计

旋转型灌装机机械原理课程设计旋转型灌装机机械原理课程设计一、课程介绍旋转型灌装机是一种常见的包装设备,可广泛应用于食品、化工、制药等行业的流体、半流体、高粘度液体和颗粒灌装。

本次课程设计主要介绍旋转型灌装机的机械原理和构造原理。

二、教学目标1. 了解旋转型灌装机的机械原理和构造原理;2. 掌握旋转型灌装机的工作原理和操作方法;3. 熟悉旋转型灌装机常见故障的诊断和排除方法;4. 培养学生的团队合作能力和问题解决能力。

三、教学内容1. 旋转型灌装机的机械原理(1) 旋转重心原理:旋转重心原理是旋转型灌装机工作的关键原理,利用旋转容器的惯性作用实现液体灌装。

(2) 斗式送料原理:斗式送料原理是指通过斗式送料器将物料输送至灌装器中,再进行定量灌装。

(3) 磁力传动原理:磁力传动原理是旋转型灌装机中使用较为广泛的传动方式,它通过磁力作用传递动力,避免传统传动中的机械连接,从而降低故障率和维护成本。

(4) 自动化控制原理:自动化控制原理是指通过PLC、触摸屏等自动化设备对旋转型灌装机进行自动化控制。

2. 旋转型灌装机的构造原理(1) 斗式送料器:斗式送料器是旋转型灌装机中输送物料的重要组成部分,它包括输送斗、输送链条、输送齿轮等构件。

(2) 灌装器:灌装器是旋转型灌装机中完成液体灌装的部件,它包括灌装头、灌装轮、灌装容器等构件。

(3) 过桥传动装置:过桥传动装置是旋转型灌装机中将动力传输至斗式送料器和灌装器的装置,它包括机架、过桥、过桥齿轮等构件。

(4) 自动控制系统:自动控制系统是旋转型灌装机中控制设备的总称,它包括PLC、触摸屏、传感器等构件。

3. 旋转型灌装机的操作方法(1) 开机前的准备:检查灌装机各部分是否正常,是否需要加油、加水等;(2) 操作灌装机:将待灌装物料倒入斗式送料器中,选择对应的灌装器,然后启动旋转型灌装机,开始灌装;(3) 关机:灌装完成后,关闭旋转型灌装机,进行清洗和维护。

四、教学方法1. 课堂讲授结合实验演示;2. 小组合作完成旋转型灌装机故障排除、维护操作等实践任务;3. 网络教学和自学。

机械原理课程设计旋转型灌装机

机械原理课程设计旋转型灌装机旋转型灌装机是一种常用于食品、饮料、化妆品等行业的包装设备,其主要功能是将液体、粉末或颗粒物料按照一定的容量灌装到容器中。

本文将就机械原理课程设计的旋转型灌装机进行详细介绍。

一、设计要求1.灌装速度:1000瓶/小时;2.灌装精度:±1%;3. 适用于不同规格的容器,容器直径范围:40-100mm,容器高度范围:80-200mm;4.采用PLC控制系统,具备自动化操作功能;5.设计结构紧凑,易于清洁和维护。

二、设计思路1.采用旋转式结构,将整个灌装过程分为定位、灌装、旋盖和出瓶四个阶段;2.通过传感器检测容器的到位情况,控制灌装和旋盖动作;3.采用伺服驱动系统,控制灌装机的旋转和灌装速度;4.通过气动系统控制灌装机的灌装和旋盖动作;5.采用PLC控制系统,实现自动化操作和灌装精度控制。

三、设计方案1.结构设计:灌装机采用旋转式结构,主要由机座、旋转盘、灌装头、旋盖头和输送带组成。

旋转盘上设置有容器定位装置,通过气缸控制容器的定位和释放。

灌装头和旋盖头分别采用气动驱动,通过气缸控制灌装和旋盖动作。

输送带用于输送容器,在灌装和旋盖过程中保持连续运动。

2.控制系统设计:采用PLC控制系统,通过传感器检测容器的到位情况,控制灌装和旋盖动作。

PLC控制系统可以实现自动运行、停机、手动操作等功能。

通过调节PLC参数,可以控制灌装机的灌装速度和灌装精度。

伺服驱动系统用于控制灌装机的旋转和灌装速度,可以实现精确的控制。

气动系统用于控制灌装和旋盖动作,通过气缸控制动作的快慢和力度。

3.安全保护设计:在设计过程中,要考虑到灌装机的安全性。

设置紧急停机按钮和安全门开关,以确保操作人员的安全。

在灌装和旋盖过程中,通过传感器检测容器的位置和动作,避免发生意外。

四、结论本文设计了一种旋转型灌装机,通过PLC控制系统、伺服驱动系统和气动系统实现了自动化操作和灌装精度控制。

该设计满足了1000瓶/小时的灌装速度要求,具备灌装精度高、适用范围广、结构紧凑、易于清洁和维护等优点。

机械原理课程设计任务书(旋转型灌装机)

机械原理课程设计题目二:旋转型灌装机

3:封口;

图1 旋转型灌装机

该机采用电动机驱动,传动方式为机械传动。

技术参数见表1。

表1 旋转型灌装机技术参数

说明:灌装速度分别为4s,8s,4s。

瓶盖厚7mm。

2. 设计任务

1)旋转型灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构。

2)设计传动系统并确定其传动比分配。

3)凸轮机构的设计计算。

按凸轮机构的工作要求选择从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径。

画出从动件运动规律线图及凸轮廓线图。

4)在2号图纸上画出旋转型灌装机的运动方案简图。

5) 对你设计的机器运动系统中的一个连杆机构或凸轮机构进行运动分析(图解法和解析法任选)。

6)对至少一个执行机构进行三维模型仿真,若进行多执行机构协调运动三维模型仿真更佳。

7)编写设计计算说明书(10页以上)。

3. 设计提示

1)采用灌瓶泵灌装流体,泵固定在某工位的上方。

2)采用软木塞或金属冠盖封口,它们可由气泵吸附在压盖机构上,由压盖机构压入(或通过压盖模将瓶盖紧固在)瓶口。

设计者只需设计作直线往复运动的压盖机构。

压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。

3)此外,需要设计间歇传动机构,以实现工作转台间歇传动。

间歇机构可采用槽轮机构、不完全齿轮机构等。

论旋转型灌装机结构及运动方案设计

论旋转型灌装机结构及运动方案设计摘要:文章从、旋转型灌装机的总体设计方案出发,分别阐述了机构的选用,以及旋转型灌装机运动方案设计,以供参考。

关键词:旋转型灌装机;结构;运动方案设计引言:旋转型灌装机也可称为回转型灌装机,一般采用连续式灌注形式,即包装容器在运行中自动完成灌注动作。

由于灌装过程中包装容器沿圆周方向作等速回转运动,运动中同时完成灌装和封盖操作,因此旋转型灌装机连续生产,自动化程度高、占地少、生产能力大,生产效率较高;但这类灌装机结构复杂、制造较麻烦。

各种类型的液体物料(包括含气液体和不含气液体,低黏度、中等黏度和高黏度的液体)均可以选用合适的旋转型灌装机进行灌装。

一、旋转型灌装机的总体设计方案1.工作原理按照一定的工作要求,灌装机由电动带动,灌装容器和封口压盖由传送带将其输入工位1。

同时旋转工作台在间歇机构作用下做间隙旋转运动、将空容器送至工位2并随着灌装完成后转送至工位3。

待定位夹紧之后固定在工作台上方的灌装设备对空容器进行灌装以及封囗压盖设备对已灌装容器进行封口压盖。

灌装、封口工序完成后容器随着旋转工作台的间隙旋转运动至工位4由于传送带的输出作用在工位4的容器将随着输出传送带被送至下一个工序的位置上。

图1.1 灌装机工作原理图2.功能原理在旋转工作台上对包装容器连续灌装物料,考虑转台有多工位停歇以实现灌装、封口等工序,为保证在这些工位上能够准确地灌装、封口,应设有定位夹紧装置。

基于上述设计要求,为了实现旋转型灌装机的总功能要求,可将旋转型灌装机要实现的功能分解为如下分功能。

3.灌装工艺流程(1)空瓶通过输送带经传送轮送至六工位转盘工位1;(2)六工位转盘做间歇转动,每次转动1/6,转动时其它机构不执行动作;(3)当转盘停止时,空瓶处于灌装工位2进行灌装;(4)转盘继续转动,将灌装完成后的半成品送至工位3进行封口;(5)产品经输出机构送至下一道加工工序。

4.工艺过程的执行构件(1)输送机构:通过传送带的连续运动把空瓶送至工位,并将成品输岀。

旋转灌装机机械原理课程设计

本科(机械原理)课程设计题目:旋转型灌装机的机械原理课程设计学院:机电工程学院专业:机械设计制造及其自动化学生姓名:学号:完成时间:2014 年 6 月 8 号 --6月 20 号成绩:教务处制课程设计任务书二、旋转型灌装机设计1、设计题目:旋转型灌装机设计2、已知技术参数和设计要求设计旋转型灌装机。

在转动工作台上对包装容器(如玻璃瓶)连续灌装流体(如饮料、酒、冷霜等),转台有多工位停歇,以实现灌装、封口等工序。

为保证在这些工位上能够准确地灌装、封口,应有定位装置。

如图 1 中,工位 1:输入空瓶;工位2:灌装;工位3:封口;工位 4:输出包装好的容器。

固定工作台14传送带23转台该机采用电动机驱动,传动方式为机械传动。

技术参数见下表。

(在课程设计任务书中,对于设计数据,每个人的任务书中只需列出自己所选择方案对应的设计数据)旋转型灌装机技术参数表方案号转台直径 mm电动机转速灌装速度r/min r/minA600144010 B550144012 C50096010D600144012E55096010F5001440123、设计内容及工作量(1)旋转型灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构;(2)设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;(3)画出旋转型灌装机的运动方案简图,并用运动循环图分配各机构运动节拍;(4)确定连杆机构各个杆件尺寸,进行速度、加速度分析,绘出运动线图;(5)凸轮机构的设计计算。

按凸轮机构的工作要求选择从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径。

对盘状凸轮要用电算法计算出理论廓线、实际廓线值。

画出从动件运动规律线图及凸轮廓线图;(6)齿轮机构的设计计算;(7)编写设计计算说明书,包括设计任务,设计参数,设计计算过程等。

4、工作计划根据专业的教学计划安排采用集中和分散相结合的方式进行,时间为 2 周。

时间安排内容安排第 1 天布置题目、学生选题第 2 天方案讨论第 3,4 天运动方案的制定、评价、选择第 5,6 天确定各传动机构的尺寸、参数、机构设计第 7,8 天机构设计、相关量的计算第 9 天校核,整理前期所有工作第 10,11 天撰写设计说明书第 12 天上交成果、答辩5、指导教师与教研室主任意见指导教师意见可以按照上述任务书的要求向学生布置任务,开始课程设计。

机械原理旋转型灌装机设计

机械原理旋转型灌装机设计机械原理旋转型灌装机是一种常见的灌装设备,能广泛应用于化妆品、饮料、食品、药品等多个行业的灌装工作。

该机灌装速度快,灵活性高,精度高,操作简单,深受广大厂家的喜爱和支持。

本文将对机械原理旋转型灌装机的设计原理和应用进行详细地介绍。

一、机械原理旋转型灌装机的设计原理机械原理旋转型灌装机的设计原理基于闸门的开合驱动灌装头的旋转转盘进行旋转填充。

灌装过程中,先将物料送入灌装头的储存槽中,然后由转盘不断地进行旋转,完成对瓶子的灌装操作。

灌装时,闸门控制物料的流量,以便控制物料的灌装量,旋转转盘控制瓶子的流动,从而保证各个瓶子的灌装量一致。

机械原理旋转型灌装机设计涉及到多个部件的组合,主要包括转盘、管道、灌装头、传感器、电控系统、液压系统等。

这些组合保证了灌装机的高效性和稳定性,也使得机械原理旋转型灌装机在生产过程中能够达到最佳的效益。

二、机械原理旋转型灌装机的应用机械原理旋转型灌装机的应用广泛,最常见的应用是在食品、化妆品、药品等行业中。

这些行业对生产设备的卫生标准要求很高,机械原理旋转型灌装机正是符合要求的设备之一。

1.食品行业中的应用机械原理旋转型灌装机在食品行业中的应用非常广泛,可以用来灌装口粮、油脂、果酱等等。

同时,机械原理旋转型灌装机还具有高度的灵活性,可以灌装不同种类不同规格的瓶子。

这对厂家来说是非常方便的,既提高了生产效率,也节约了成本。

2.化妆品行业中的应用机械原理旋转型灌装机在化妆品行业中的应用也非常广泛,可以用来灌装液体、乳液、霜状物等不同种类的化妆品。

对于化妆品生产厂家来说,不同种类的化妆品需要不同的包装容器,因此,主动配备机械原理旋转型灌装机,带来的是效率和成本的优势。

3.药品行业中的应用机械原理旋转型灌装机在药品行业中也是必不可少的。

药品灌装的安全和卫生对患者的健康有着重要的影响。

因此,在药品行业中使用机械原理旋转型灌装机,不仅可以提升生产效率,更重要的是保证灌装的安全性和卫生性。

旋转型灌装机设计方案

旋转型灌装机设计方案1. 引言旋转型灌装机是一种广泛应用于食品、饮料等行业的自动化设备,用于将液体或半固体物质灌装到容器中。

本文将介绍旋转型灌装机的设计方案,包括结构设计、工作原理和关键技术。

2. 设计方案2.1 结构设计旋转型灌装机主要由以下部分组成:•框架:提供整体支撑和稳定性。

•旋转盘:用于容器的定位和转动。

•灌装头:负责将液体或半固体物质注入容器。

•传输系统:将容器从进料口输送到灌装位置。

2.2 工作原理旋转型灌装机的工作流程如下:1.容器进料:容器通过传输系统从进料口输送到旋转盘上,进入灌装位置。

2.灌装准备:灌装头准备开始注入物质,并对容器进行定位。

3.灌装过程:旋转盘带动容器旋转,同时灌装头开始注入物质,达到预定的灌装量。

4.灌装完成:容器灌装完毕后,旋转盘将容器转出灌装位置,进一步处理或出料。

2.3 关键技术在旋转型灌装机的设计中,有几个关键技术需要注意:•容器定位:通过传感器或机械装置准确定位容器,确保精确的灌装位置。

•灌装量控制:利用流量计等技术准确地控制灌装头的注入量,保证每个容器的灌装量一致。

•容器转动:旋转盘需要具有稳定的转动性能,确保容器在灌装过程中的稳定旋转。

•清洗系统:为了保证灌装机的卫生和生产效率,需要设计完善的清洗系统。

3. 总结本文介绍了旋转型灌装机的设计方案,包括结构设计、工作原理和关键技术。

通过合理设计灌装机的结构和采用先进的技术手段,可以提高生产效率和产品质量,满足不同行业对灌装工艺的需求。

在未来的发展中,还可以进一步优化旋转型灌装机的设计,提升其自动化水平和智能化程度,以适应市场的需求。

机械原理课程设计-旋转式灌装机设计

2.1 工艺分解

减速装置

通过对于设计方案的分析,电机

同时要带动凸轮,旋转工作台,封盖 旋转工 作 台 , 做 转 动 。 对 于 旋 转工作台,主动轮的转速为 1r/s , 电 机 转 速 为 960/60=16r/s, 因为考虑到旋转工作台只是推动容器 在固定工作台上做滑动, 受力及做功

并不大,再加上尽量使机械结构较为 简单,这一级的变速直接采用蜗 轮蜗

εa>1

可连续传动

锥齿轮 3、4:模数 3,齿数 90,标准锥齿轮 齿轮比 1:1 啮合,可以连续传动。 论证过程同上。

15

5.尺寸设计

5.4 其他机构尺寸设计 旋转工作台半径为300mm,假设瓶子直径为80mm,工作台中心

距瓶心220mm。高250mm,固定工作台与旋转工作台间距150mm, 吸盖转盘厚度30mm,压盖滑块长度为160mm,压盖滑块距100mm。

在传输空瓶与瓶盖时采用皮带传输,传动平稳,并 可让空瓶保证一定的间隙。

在带动工作台做间歇旋转运动时,我们采用不完 全齿轮机构来实现。它工作 更可靠,传递力大,但是从 动轮转动和停歇的次数,时间,转角大小等变化范围 较 大,但是难加工。

12

5.尺寸设计

5.1 凸轮设计

联系实际生产与各部件的位置关系,设定瓶 口距泵口的间距为 7cm,泵口的 上下间歇往复运 动时凸轮的连续转动实现的,凸轮与推杆不存在 偏距,所以可知, 凸轮的推程为 7cm,基圆半径 为100mm泵口完成一次推程和回程需在工作台停 歇的时间内,即 5/6s。要求推程时,实力缓慢平 稳,并在远休时有充足时间进行指定工作,所以 设 定推程角 200°,远休角 100°,回程角+近休 角 60°。但是原来设计的凸轮轮廓含有凹角,会 产生刚性冲击,对零件有很大的损害, 影响精度 并且减少寿命。所以综合考虑凸轮轮廓和角度, 设计出推程角 120°, 远休 100°,近休 60°,这 样不但保证了这样不仅保证了凸轮轮廓的合理, 还有 足够的时间压盖,灌料和进行吸盖盘的旋转 工作。并且在推程回程与远休的转换 处,在保证 精度的同时,加入了圆角,增加适当的弧度减缓 冲击,增加运动平稳 性。

机械设计课程设计旋转型灌装机设计

机械设计综合课程设计说明书旋转型灌装机设计姓名:班级:机械班学号:指导教师:设计时刻:2015-1-5至2021-1-16目录一、设计题目 (3)二、工作原理 (3)三、原始数据 (3)四、执行部份机构方案设计 (3)分析执行机构的方案 (3)拟定执行机构方案 (5)执行机构运动循环图 (6)五、初定电机转速及传动装置方案 (6)电机转速 (6)传动装置方案 (6)六、执行机构尺寸设计及运动分析 (7)旋转工作台间隙运动机构的尺寸设计及运动分析 (7)传送轮的尺寸设计及运动分析 (8)带轮、链轮的设计 (9)锥齿轮的设计 (10)七、传动装置整体设计 (10)选择电动机 (10)计算总传动比,并分派传动比 (11)计算各轴的运动和动力参数 (11)八、传动件的设计计算 (12)九、轴及与其配套的转动轴承、键的设计计算 (13)轴的设计计算 (13)转动轴承的设计计算 (16)键的设计计算 (17)十、设计小结 (19)十一、参考文献 (20)一、设计题目旋转型灌装机设计二、工作原理固定工作台传送带转台图题10.1 旋转型灌装机在转动工作台上对包装容器(如玻璃瓶)持续灌装流体(如饮料、酒、冷霜等),转台有多工位停歇,以实现灌装,封口等工序为保证这些工位上能够准确地灌装、封口,应有定位装置。

如图题10.1中,工位1:输入空瓶;工位2:灌装;工位3:封口;工位4:输出包装好的容器。

三、原始数据表题10.1 旋转型灌装机技术参数四、执行部份机构方案设计(1)采纳灌装泵灌装流体,泵固定在某工位的上方。

(2)采纳软木塞或金属冠盖封口,它们能够由气泵吸附在压盖机构上,由压盖机构压入(或通过压盖模将瓶盖紧固在瓶口)。

设计者只需设计作直线往复运动的压盖机构。

压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。

(3)另外,需要设计间歇传动机构,以实现工作转台的间歇传动。

为保证停歇可靠,还应有定位(锁紧)机构。

间歇机构可采用槽轮机构、不完全齿轮机构等。

旋转型灌装机设计

摘要在科学技术日益发展的今天,灌装行业越来越受到人们的关注。

灌装行业的发展直接影响到液体灌装的精度,精准的灌装量不仅体现了灌装机械的发展水平,也是对消费者权益的一种保护。

本次设计的灌装机主要适应用矿泉水、果汁以及纯净水等无气液体的灌装,它具有操作简单、成本低廉及可批量生产等特点,可适用于一些中小企业的灌装生产。

它的主要机构有一下几个:供料装置、供瓶装置、托瓶机构、瓶高调节装置以及灌装阀,此外,它的正常运转还需要靠传动系统的带动。

它基本的设计方案是:灌装整体布局是呈立式、旋转型,由洗瓶器出来的瓶子通过传送带传送给供瓶装置,由它分瓶、送瓶给托瓶机构;灌装机的液箱内安装有灌装阀,阀头的喇叭口对准了每一个待灌瓶,液箱内的液体由供料装置供给,液体经供料装置供到液箱中,再通过灌装阀流入每一个空瓶内;待瓶灌满后,再由供瓶装置的星形拨轮拨到传送带然后传送出,运送到下一个工序。

本文从灌装机的基本理论、基本工作原理、基本工作结构以及传动部分的设计上作了阐述,并利用UG软件绘制三维图,从而更直观的反应整体效果。

关键词:灌装机;灌装阀;星形拨轮;传动装置;AbstractToday, with the development of science and technology , the filling industry has been paid more and more attention. The development of filling industry directly affects the accuracy of liquid filling ,the filling precision not only reflects the development level of the filling machine, but also is a kind of protection of the rights and interests of consumers.The design of the filling machine is mainly adapted to use for mineral water, fruit juice and water without liquid filling of gas.It has the advantages of simple operation, low cost and mass production characteristics .The filling production can be applied to some small and medium- sized enterprises of filling production. It has some main institutions,such as feeding device, the bottle supply device, bottle table institutions, the bottle of high regulator device and the filling valve. In addition, its function also needs to be driven by the drive system.The following is its basic design scheme . Its overall mechanism is vertical and rotary. The bottle which comes from washing device conveys through the conveyor belt transmission to the bottle supply device.The device can let the bottle be separated,and then send these bottles to bottle table institutions;The liquid filling valve is installed in the cabinet, and its valve head is admitted to each bottling. The liquid in the liquid box is supplied by feeding device,and then it is delivered through the filling valve to each empty bottle. After the bottle is filled, the installation of the star dial wheel deliver -ed them to the conveyor belt and then sent to the next working procedure.This article describes the basic theory, working principle, structure and transmission part of the filling machine. The use of UG software renders 3D visual effects by drawing its 3D graph.Key words:filling machine; filling valve; star thumbwheel; transmission device目录摘要 (I)ABSTRACT (I)目录 (V)1 绪论 (1)1.1本课题的设计内容和意义 (1)1.2本课题的国内外发展概况 (1)1.3本课题应达到的要求 (2)2液体灌装机主体机构的方案设计 (3)2.1灌装机的概述 (3)2.1.1 液体灌装机的分类 (3)2.1.2 液体灌装机的选择原则 (5)2.1.3 灌装的基本方法 (6)2.2灌装机的总体方案 (7)2.3灌装机的供料装置 (7)2.4灌装机的供瓶装置 (8)2.4.1 螺旋限位装置 (8)2.4.2 星形拨瓶轮装置 (8)2.5灌装机的托瓶机构 (9)2.6灌装机的灌装阀 (10)2.6.1灌装阀的定量方法 (10)2.6.2 灌装阀的灌装原理 (12)2.6.3 灌装阀的密封 (13)3 灌装机传动部分的设计计算 (14)3.1电动机的选择 (14)3.2减速器的选择 (15)3.3带传动的设计 (15)3.4中心轴的设计 (18)3.4.1 中心轴的材料 (18)3.4.2 中心轴的安装 (19)3.4.3 中心轴的结构尺寸 (20)3.4.4 中心轴的计算 (21)3.4.5 轴上键的选择 (23)3.5中心轴齿轮的设计 (24)3.5.1 齿轮的材料 (24)3.5.2 齿轮的计算 (25)3.6锥齿轮的设计计算 (30)3.7本章小结 (35)4 灌装机的设备调试与维护 (36)4.1设备调试 (36)4.2设备维护 (36)5 结论与展望 (38)5.1结论 (38)5.2不足之处及未来展望 (38)致谢 (39)参考文献 (40)旋转型灌装机设计1 绪论1.1 本课题的设计内容和意义食品包装是生产生活中必不可少的一个环节,其中液体饮料的灌装占据了很大一块市场。

旋转型灌装机设计方案

旋转型灌装机设计方案一、引言旋转型灌装机是一种常用于食品、饮料、化妆品等行业的灌装设备。

它通过旋转式工作原理,在高效快速完成产品的灌装过程。

本文将针对旋转型灌装机的设计方案进行详细阐述。

二、设计原理旋转型灌装机的设计原理是基于旋转轮、灌装头、计量系统和控制系统的协同工作。

首先,产品通过输送线进入旋转轮区域,旋转轮将容器抓取并定位到相应的灌装头下方。

然后,计量系统根据设定的流量控制参数完成产品的准确灌装。

最后,控制系统实时监测和调控旋转轮、灌装头和计量系统的工作状态,确保整个灌装过程的稳定性和高效性。

三、机械结构设计1. 机架设计旋转型灌装机的机架应具备高强度和刚性,以承受高速旋转和灌装过程中的冲击力。

采用优质合金钢材料制作机架,并进行合理的结构设计和强度计算,确保其稳定性和可靠性。

2. 旋转轮设计旋转轮是旋转型灌装机的核心部件,其设计需要考虑灌装速度、容器直径和数量等因素。

根据实际需求确定旋转轮的直径、材料和表面处理,以及相应的抓取和定位机构,确保容器的准确进料和定位。

3. 灌装头设计灌装头是完成产品灌装的关键组成部分。

其设计应考虑产品特性、容器形状和灌装精度等因素。

采用合适的材料制作灌装头,并通过调整灌装头的结构和控制参数,保证产品的准确灌装和不浪费。

四、计量系统设计计量系统是旋转型灌装机中的关键组成部分,用于监测和控制产品的流量。

为了确保灌装的准确性和一致性,计量系统设计要注重以下几个方面:1. 流量传感器选择:根据产品的特性选择合适的流量传感器,如电磁流量计、质量流量计等,以实现准确监测和控制。

2. 控制阀设计:设计合适的控制阀,控制产品流量的开启和关闭,以实现准确的灌装。

3. 控制系统设计:采用先进的控制算法和控制器,实现对计量系统的精确控制和调节。

五、控制系统设计旋转型灌装机的控制系统设计应具备以下特点:1. 自动化控制:利用PLC或单片机等自动化控制设备,实现对整个灌装过程的自动化控制。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

旋转型灌装机供送机构的设计1包装容器结构设计1.1容器材料包装容器的产品定位为女性日用品乳液,为保证产品的性能包装容器需要有良好的阻隔性和密封性,同时包装容器还不能与产品发生反应引起其变质。

此外产品属于中档消费品,为体现其档次以及综合以上考虑选择玻璃瓶作容器,玻璃材质为高白玻璃。

容器的开启是旋盖式,容器盖为塑料盖。

1.2容器形状为便于机械自动化生产及降低设备成本,容器形状选择应用较广泛的圆柱形。

1.3容器尺寸根据要求包装容器容积为100ml,可选定瓶底的半径mm=,瓶高r20=。

包装容积V=3.14x20x20x80=100.480ml,满足包装要求。

h80mm为了适应瓶盖的旋合启闭,在瓶盖旋合处另制造出约20mm的螺旋高度,便于与瓶盖的旋合开启。

包装容器的效果图如图:图1.1 包装容器结构图2星形拨轮的结构设计2.1星形拨轮原理此机构是将灌装机的限位机构送来的瓶子,准确地送入灌机中的升降机构或灌满的瓶子从升降机构取下送入传送带的机构。

将定量的液体物料(简称液料)充填入包装容器内的机器称为灌装机械。

因为所要灌入的液体具有流动性,所以所用的容器一般为刚性容器,如聚脂瓶、玻璃瓶(或罐)、金属罐、复合纸盒等。

如图2.1所示,输送链带、分件供送螺杆、星形拨轮和弧形导板相结合用于容器的输入;同时拨轮也用于容器的输出。

图2.1 供送螺杆与行星拨轮组合简图1-分件供送螺杆 2-弧形导板3-行星拨轮 4-圆柱形容器2.2星形拨轮结构星形拨轮的结构虽然简单,齿槽形状确实千变万化。

图2.2所示的四种形状都能满足将灌装容器送入灌装机中的升降机构要求,但是性能、结构、经济以及稳定性的要求不同,要确定那种方案必须根据设计的要求而定。

瓶子从输送带送过来将堆挤到一起,因此就应该设计相应的可以起到瓶的限位机构的作用。

(a)和(b)适合供送单个圆柱形容器,(c)适合供送单个长方形容器,(d)适合供送多个多种体形的容器。

从制造角度看,本设计根据容器外形和输送方式,宜采用(a)方案。

图2.2典型星形拨轮简图拨轮的尺寸要求以能很平稳的输送瓶子。

如图2.3所示,通过类比实验,R c 与灌装机主体中的拨瓶螺杆有关。

若拨轮的外接圆与灌装机主体中拨瓶螺杆的外接圆相交,则R c 尺寸大于瓶子半径。

拨轮通常用不锈钢或酚醛树脂板制作,成双平放紧固在主轴端部,其高度和间距可根据被供送瓶罐的主题部位及其中心位置加以适当调整。

图2.3拨轮截面图 2.3拨轮齿数计算灌装机的生产能力为Q ,灌装机大转盘主轴转速为n ,星形拨轮齿数为Z b ,星型拨轮转速b n 。

由要求给出的灌装头数a=60,灌装能力Q=720瓶/小时,根据Q=60an ,可得灌装机大转盘主轴转速n=0.2转/分钟。

为便于参数设计,取拨轮转速与灌装机大转盘主轴转速的比i=10=拨轮转速b n /灌装大转盘主轴转速n ,由此可得拨轮转速b n =2转/分钟。

根据单位时间内供瓶数应等于出瓶数,灌装机的生产能力b b Z n Q 60=,可得Z b =6。

2.4拨轮尺寸计算设拨轮节圆半径为R b ,星形拨轮的节距为C b ,因为容器以等间距定时供送,所以 2b b b R C Z π⋅=⋅/2b b b R C Z π=⋅对于旋转灌装机来讲,Cb应等于灌装阀的节距。

取灌装阀节距尺寸Cb =157mm,代入上式可得bR=150mm。

拨轮的外径Rc由容器瓶直径来确定。

为能使瓶子均匀稳定地输送到大转盘而不被拨回来,齿槽半径Rc需大于瓶子的半径,设计参数瓶的半径r=20mm,确定拨轮外径尺寸Rc=r+(2~3)=23mm。

为便于包装容器的夹持、供送,需使用两个拨轮盘,两拨轮盘的间距一般为容器高度的一半,这里H=h/2=40mm。

2.5拨轮结构图图2.4 星形拨轮图2.5 星形拨轮组合3变螺距分件供送螺杆的结构设计3.1螺杆的组合设计在灌装过程中,需要将包装容器(瓶子)定时定距平稳地输送到包装工位,完成这一要求的装置称为定距分隔定时供给装置。

它由进瓶螺旋杆及侧面导板组成,安装在容器供给装置系统靠近包装机的一端,与转送容器的星形拨轮相衔接。

进瓶螺旋杆由传动系统驱动作等速转动,将输送装置送来的容器导入螺旋槽中,容器在螺旋的推动下前进,同时被螺旋槽分隔开,到达出口端即传送给星形拨轮与中央导板组成的转送装置,这样就可实现依次定距供送容器的目的。

进瓶螺旋杆每回转一周,从进瓶螺旋杆入口导入一个容器,螺旋槽中的容器前进一个螺距,螺杆出口端排出一个容器。

螺杆的转速与包装机装填装置的执行构件之间保持一定的传动比,从而间接实现定时供给容器的要求。

根据此原理,要达到定距分隔定时供给的工艺要求,这条螺杆必须满足以下几个条件:1、把容器顺畅导入螺旋槽;2、容器沿进瓶螺旋杆前进时应平稳;3、容器与星形拨轮能够顺利衔接。

根据以上条件把螺杆设计成四段组合式组合螺杆:① 输入等速段,螺距小于b C ,有助于稳定的导入口② 变加速度段,加速度由零增至某最大值,以消除冲击。

③ 等加速段,与输送带拖动瓶罐的摩擦作用力相适应,采用等加速运动规律使之增大间距,以保证在整个供送过程中与螺旋槽有可靠的接触摸点而不易晃动和倾倒。

④ 输出等速段,使螺距等于b C ,以改善星形拨轮齿槽的结构形式及其啮入状态,这对供送导形瓶罐尤为重要。

3.2确定螺杆的基本参数由星形拨轮的尺寸,为保证供送连续无间断,拨轮转速与螺杆转速0n 关系满足:b b Z n n 0=,可得0n =12转/分钟。

螺旋传动的螺纹采用单线梯形螺纹,同时制出同瓶罐主体半径r 相适应的过渡角,以改善导入效果,缓和输入与输出的陡振和磨损。

设螺杆的内外径1d 、d ,中径2d 。

为使螺旋槽对瓶罐产生适宜的侧向力,外径d 满足:r d d r d 2)2(7.011+≤≤+。

(3-1)考虑到加工工艺取1d =60mm ,外径d =0.8(1d +2r )=80mm ,螺杆中径2d =70mm 。

3.3各段螺杆的参数确定3.3.1输入等速段螺杆等速段的螺距取为∆+=r P 21。

(3-2) 式中 ∆——两相邻容器间的平均间隙(一般为几毫米,主要与容器加工精度有关)取mm 10=∆,则螺杆等速段的螺距为1P =40+10=50mm 。

设等速段螺旋线的最大圈数为m i 1(通常取为1~1.5),中间任意m i i 110≤≤,在这取11=m i ,对应螺旋角2275.07050tan 211===ππαd P (3-3) 对单线外螺旋线,其展开图形为一条斜直线,相应的周向展开长度121i d L π=,mm i d L m m 2.251121==π (3-4) 轴向长度 111i P H =,m m i PH 111==50mm (3-5) 供送速度 102010tan απn d n P v ===50⨯12=600mm/min=100mm/s 。

(3-6) 变螺距螺杆与星形拨轮组合供送装置,为保证包装容器准确进入工位,包装容器的供入速度r υ另有控制要求:当0υυ<r 时,依靠送带对包装容器的摩擦拖动作用加速,以接近于螺杆的初始供送速度。

当0υυ>r 时,借助于可调式波形尼龙板或刷板等缓冲装置使其减速。

3.3.2变加速度段螺杆该段螺杆的供送加速度2a ,2a 由零依正弦函数变化规律增加到最大值m a ,则)2sin(212m t t c a π= (3-8)相应的供送速度及轴向位移为: 222212222cos 2c t t t c dt a m m +⋅-==⎰ππυ (3-9) 3222222212222sin 4c t c t t t c dt H m n ++⋅-==⎰ππυ (3-10) 式中2t 、m t 2分别表示被供送容器移过行程2H 及其最大值m H 2所需的时间。

由初始条件:当02=t 时,02=H ,s mm v v /10002==;而当m t t 22=时,2a =m a ,故可确定各待定系数:1c =m a ,2c =πm m t a v 202+,03=c 。

将1c 、2c 、3c 各值代入上式,得 m mm m m i t t a t t a v H 22222022sin 4)2(πππ-+= (3-11)设该段螺旋线的最大圈数为1(2通常取为m i ~2),取22=m i ,其中任意2i 为m i i 220≤≤,由于ni t n i t m m 2222,===2s 。

上式可改写成 )2sin 2(4222222212mm m m i i i i t a i P H πππ-+= (3-12) 该段螺旋线的展开图形是由一条斜直线和一条按摆线投影规律变化的曲线叠加而成的曲线。

由于此段外螺旋线的周向展开长度m m i d L i d L 222222,ππ===439.6mm 。

将此值代入上式,得)2sin 2(4tan 22222222122mm m m L L L L n i a L H πππα-+= (3-13) 视2L 为自变量,对上式求导,可求出该段外螺旋线的螺旋角2α)2cos 1(tan tan 222221222mm m i i R n i a dL dH ππαα-+== (3-14) 其最大值为2/tan tan 222212d n i a m m m παα+= (3-15) 可求出该段限定区间(m i i 221≤≤)内的任意螺距值 ⎥⎦⎤⎢⎣⎡--+=m m m mm i i i i n i a P P 222222124sin 4)12(cos 2214ππππ (3-16) 再将1c 和2c 值分别代入式子,导出该段的加速度及速度的计算式:mm i i a a 2222sin ⋅=π (3-17)⎪⎪⎭⎫ ⎝⎛-+=m mm i i n i a 222022cos 12ππυυ (3-18) m m m m n d ni a 22202tan 2αππυυ=+= (3-19) 由此可知,当其他条件一定时,变加速段的外螺旋螺旋角、螺距和供速度均随螺旋圈数的增大而增大。

3.3.3等加速段螺杆螺杆等加速度段的供送加速度m a a =3,则相应的供送速度及轴向位移为 4333c t a dt a m m +==⎰υ (3-20) 534233332c t c t a dt H m ++==⎰υ (3-21) 式中 3t ——被供送容器移过行程3H 所需要的时间由初始条件知:当03=t 时,3H =0,m 23υυ=,可确定各特定各系数:m c 24υ=,05=c 。

将4c 和5c 值代入上式,得233232t a t H m m +=υ (3-22) 设等加速度段螺旋线的最大圈数为m i 3通常取(3~5),取43=m i ,中间任意值m i i 330≤≤,由于3t =n i 3,且令当量螺距 22222232tan ni a P d n P m mm m παπυ+=== (3-23) 解出等加速段的位移为33221342i i i n a P H m m ⎥⎦⎤⎢⎣⎡⎪⎭⎫ ⎝⎛++=π (3-24) 可见,等加速段螺旋线的展开图形是一条斜直线和一条抛物线规律变化的曲线叠加而成。