旋转型灌装机设计说明书.

机械原理课程设计-旋转型灌装机设计

机械原理课程设计-旋转型灌装机设计贵州大学机械工程学院机械原理课程设计说明书题号11旋转型灌装机学院:机械工程专业:班姓名学号:指导导师:日期:目录一、机械原理课程设计任务书题号11 ......... - 3 -一、设计题目及原始数据............... - 4 -二、设计方案提示........................... - 5 -三、设计任务................................... - 5 -二、设计背景................................................... - 7 -三、方案的选择............................................... - 8 -3.1综述............................................................. - 8 -3.2选择设计方案..................................... - 8 -3.2.1、功能逻辑图和功能原理解图- 8 -3.2.2、功能原理的工艺过程分解. - 10 -3.2.3、机械系统运动转化功能图. - 21 -3.3方案确定........................................... - 21 -四、原动机选择............................................. - 24 -五、传动比分配............................................. - 24 -六、传动机构的设计..................................... - 24 -6.1减速器的设计................................... - 24 -6.2齿轮的设计....................................... - 25 -七、机械运动循环图..................................... - 28 -八、机构设计................................................. - 28 -8.1、凸轮设计计算及校核.................... - 28 -8.2、槽轮尺寸设计与分析.................... - 31 -九、整体评价................................................. - 35 -十、Pro/e建模分析....................................... - 36 - 十一、设计小结........................................... - 40 - 十二、参考文献............................................. - 41 -贵州大学机械工程学院机械原理课程设计任务书题号11旋转型灌装机一、设计题目及原始数据设计旋转型灌装机。

旋转型灌装机_说明书分解

学号06100224成绩课程设计说明书系别机电工程系专业机械设计制造及其自动化方向无课程名称《机械设计(二)课程设计》学号 06100224姓名蔡铁根指导教师张恩光题目名称旋转型灌装机设计时间 2012年9-12月2012 年 12 月 8 日一.设计任务书及工作要求 (3)1.1设计题目 (3)1.2工作原理及工艺过程 (3)1.3原始数据及设计要求 (3)1.4设计方案提示 (3)1.5设计任务 (3)二.原动机选择 (4)三.传动比分配 (4)四.机构的选择与比较 (4)4.1传动机构的选择与比较 (4)4.2执行机构的选择与比较 (6)五.机械系统运动方案的拟订与评价 (8)5.1 综述 (8)5.2设计方案 (8)5.2.1 设计方案I (8)5.2.2 设计方案II (8)5.2.3 设计方案III (9)5.2.4比较、选择设计方案 (10)六.机械系统的运动循环图 (10)七.执行机构的运动分析及设计 (10)7.1凸轮结构的设计分析 (10)7.1.1凸轮机构运动分析线图 (13)7.2曲柄滑块机构的设计分析 (15)7.2.1连杆机构的尺寸参数设计 (15)7.2.2曲柄滑块机构的三维模型设计 (15)7.2.3 曲柄滑块的运动分析线图 (16)7.3 间歇机构的设计 (17)八.设计感想 (19)九.主要零件附图 (20)十.主要参考资料 (21)1.11.2(如饮料等)封口等工序。

入空瓶;工位1.3(1)转台直径:500~600mm 。

附图(2)灌装机的生产率:10瓶/min 。

(3)驱动电机:功率N=1.2kW ,转速n=1440r/min 。

1.4设计方案提示(1)采用泵来灌装流体,泵固定在灌装工位的上方。

(2)采用软木塞或金属冠盖封口,它们可由气泵吸附在压盖机构上,由压盖机构压入或通过压盖模将瓶盖紧固在瓶口。

设计者只需设计作直线往复运动的压盖机构。

压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。

2022年1月旋转型灌装机说明书--刘传盛_机械原理课程设计

1.设计任务书及工作要求位2包装好的容器。

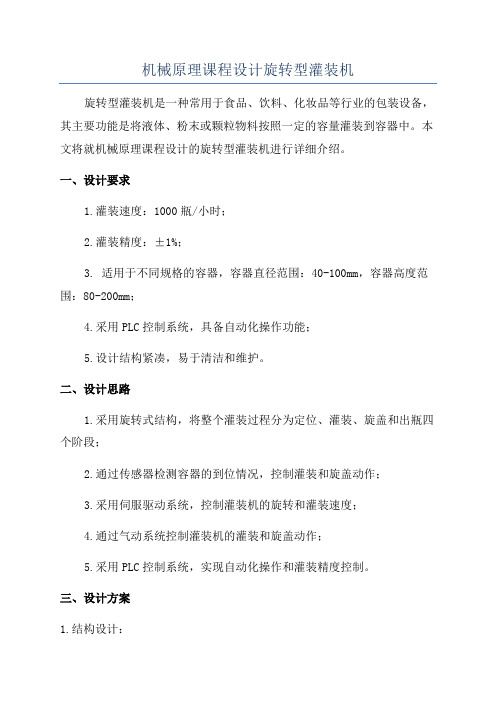

该机采用电动机驱动,传动方式为机械传动。

技术参数见下表。

旋转型灌装机技术参数表1.2 设计方案提示1.采用灌瓶泵灌装流体,泵固定在某工位的上方。

2.采用软木塞或金属冠盖封口,它们可由气泵吸附在压盖机构上,由压盖机构压入〔或通过压盖模将瓶盖紧固在〕瓶口。

设计者只需设计作直线往复运动的压盖机构。

压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。

3.此外,需要设计间歇传动机构,以实现工作转台间歇传动。

为保证停歇可靠,还应有定位〔锁紧〕机构。

间歇机构可采用槽轮机构、不完全齿轮机构等。

定位〔锁紧〕机构可采用凸轮机构等。

1.3设计任务1.旋转型灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构;2.设计传动系统并确定其传动比分配,并在图纸上画出传动系统图;3.图纸上画出旋转型灌装机的运动方案简图,并用运动循环图分配各机构运动节拍;4.电算法对连杆机构进行速度、加速度分析,绘出运动线图。

图解法或解析法设计平面连杆机构;5.凸轮机构的设计计算。

按凸轮机构的工作要求选择从动件的运动规律,确定基圆半径,校核最大压力角与最小曲率半径。

对盘状凸轮要用电算法计算出理论廓线、实际廓线值。

画出从动件运动规律线图及凸轮廓线图;6.齿轮机构的设计计算;7.编写设计计算说明书;2.旋转型灌装机的工作功能原理图2-1后,固定于工作台上方的灌装设备和封口压盖设备分别对空容器进行灌装和已灌装容器进行封口压盖。

灌装,封口压盖工序完成后,容器随着旋转工作台的间隙旋转运动至4位置,由于输出传送带的作用,在4位置的容器将随着输出传送带被带至下一个工序的位置上。

2.2 旋转型灌装机功能原理〔1〕基于上述设计任务书的要求以及旋转型灌装机的工作原理,为了实现旋转型灌装机的总功能要求,我们将旋转型灌装机要实现的功能分解为如下分功能:①容器输入与传送功能;②容器定位功能;③容器夹紧功能;④灌装功能;⑤封口压盖功能;⑥产品输出与传送功能。

旋转型灌装机设计方案

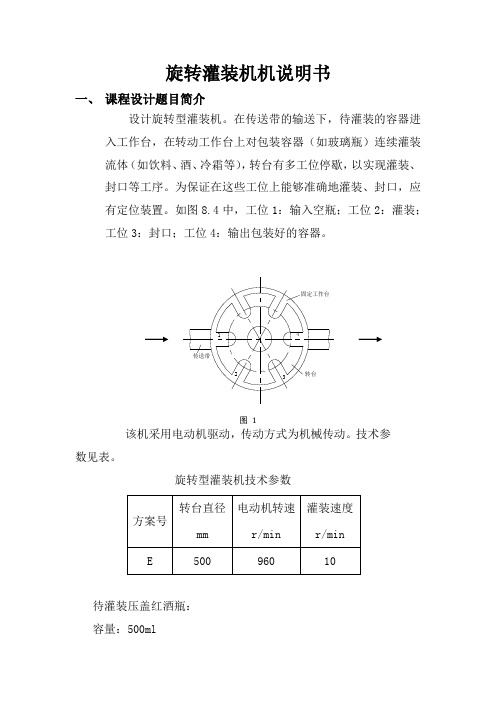

图1 旋转型灌装机二、原始数据及设计要求该机采用电动机驱动,传动方式为机械传动,技术参数:转台直径为500mm,电动机转速:960r/min,灌装速度:10r/min。

三、设计任务1.旋转型灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构。

2.按工艺运动要求拟定运动循环图。

3.机构运动方案的评定与选择。

4.设计传动系统并确定其传动比分配。

5.绘制旋转型灌浆机的运动方案简图。

6.凸轮的设计计算。

7.齿轮机构的设计计算。

8.对传动机构和执行机构进行运动尺寸综合。

9.编写设计计算说明书。

四、功能分析待灌瓶由传送系统(一般经洗瓶机由输送带输入)或人工送入灌装机进瓶机构,转台有多工位停歇,可实现灌装、封口等工序。

为保证在这些工位上能够准确地灌装、封口,应有定位装置。

我们将设计主要分成下几个步骤:1.输入空瓶:这个步骤主要通过传送带来完成,把空瓶输送到转台上使下个步骤能够顺利进行。

2.灌装:这个步骤主要通过灌瓶泵灌装流体,而泵固定在某工位的上方。

3.封口:用软木塞或者金属冠通过冲压对瓶口进行密封的过程。

4.输出包装好的容器:步骤基本同1,也是通过传送带来完成。

五、设计方案的拟定及最终确定以上4个步骤由于灌装和传送较为简单无须进行考虑,因此,旋转型灌装机运动方案设计重点考虑便在于转盘的间歇运动、灌装时灌嘴的定位、封口时的冲压过程,和实现这3个动作的机构的选型和设计问题。

(其中考虑到转盘旋转时工件的定位,固定工作台采用外环凸起形式)经小组成员研究讨论,下面拟定上述3个动作的实现方案:1.采用灌装泵灌装流体,泵固定在某工位的上方。

对于灌嘴的设计可以采用移动导杆机构等平面连杆机构或凸轮机构。

2.采用软木塞或金属冠盖封口,它们可以由气泵吸附在压盖机构上,由压盖机构压入(或通过压盖模将瓶盖紧固在瓶口)。

设计者只需设计作直线往复运动的压盖机构。

压盖机构可采用移动导杆机构等平面连杆机构或凸轮机构。

3.此外,需要设计间歇传动机构,以实现工作转台的间歇传动。

旋转型灌装机供送机构的设计

旋转型灌装机供送机构的设计1包装容器构造设计1.1容器材料包装容器的产品定位为女性日用品乳液,为保证产品的性能包装容器需要有良好的阻隔性和密封性,同时包装容器还不能与产品发生反响引起其变质。

此外产品属于中档消费品,为表达其档次以及综合以上考虑选择玻璃瓶作容器,玻璃材质为高白玻璃。

容器的开启是旋盖式,容器盖为塑料盖。

1.2容器形状为便于机械自动化生产及降低设备本钱,容器形状选择应用较广泛的圆柱形。

1.3容器尺寸根据要求包装容器容积为100ml,可选定瓶底的半径mm=,瓶高r20=。

包装容积V=3.14x20x20x80=100.480ml,满足包装要求。

mmh80为了适应瓶盖的旋合启闭,在瓶盖旋合处另制造出约20mm的螺旋高度,便于与瓶盖的旋合开启。

包装容器的效果图如图:图1.1 包装容器构造图2星形拨轮的构造设计2.1星形拨轮原理此机构是将灌装机的限位机构送来的瓶子,准确地送入灌机中的升降机构或灌满的瓶子从升降机构取下送入传送带的机构。

将定量的液体物料(简称液料)充填入包装容器内的机器称为灌装机械。

因为所要灌入的液体具有流动性,所以所用的容器一般为刚性容器,如聚脂瓶、玻璃瓶(或罐)、金属罐、复合纸盒等。

如图2.1所示,输送链带、分件供送螺杆、星形拨轮和弧形导板相结合用于容器的输入;同时拨轮也用于容器的输出。

图2.1 供送螺杆与行星拨轮组合简图1-分件供送螺杆 2-弧形导板3-行星拨轮 4-圆柱形容器2.2星形拨轮构造星形拨轮的构造虽然简单,齿槽形状确实千变万化。

图2.2所示的四种形状都能满足将灌装容器送入灌装机中的升降机构要求,但是性能、构造、经济以及稳定性的要求不同,要确定那种方案必须根据设计的要求而定。

瓶子从输送带送过来将堆挤到一起,因此就应该设计相应的可以起到瓶的限位机构的作用。

(a)和(b)适合供送单个圆柱形容器,〔c〕适合供送单个长方形容器,〔d〕适合供送多个多种体形的容器。

从制造角度看,本设计根据容器外形和输送方式,宜采用〔a〕方案。

旋转灌装机说明书

旋转灌装机机说明书一、课程设计题目简介设计旋转型灌装机。

在传送带的输送下,待灌装的容器进入工作台,在转动工作台上对包装容器(如玻璃瓶)连续灌装流体(如饮料、酒、冷霜等),转台有多工位停歇,以实现灌装、图1该机采用电动机驱动,传动方式为机械传动。

技术参数见表。

旋转型灌装机技术参数待灌装压盖红酒瓶:容量:500ml高:300mm底直径:60mm瓶口外直径:29mm;瓶口内直径:20mm瓶颈长:75mm瓶塞:高40mm,上底25mm,下底18mm二、功能及装置1、输入输出设备1.1 方案一:连杆拨动传送装置如图2,输入时,将一个个待灌装、封口的红酒瓶等距置于传送台上,连杆机构在主动杆的转动带动下,每一个周期齿条上升至传送台高度通过拨齿的前进运动将红酒瓶向前方拨动一个齿距长度,回程之前齿条先向下运动,避免回程时再把红酒瓶回拨。

输出时,当红酒瓶灌装、封口完成后到达输出位置时,此装置与输入同理,将红酒瓶从工作台上拨出至传送台上,实现输出。

优点:间歇步进。

缺点:需要等距放置;要求太过精确;拨动红酒瓶时会产生刚性冲击,不平稳。

图21.2 方案二:履带传送带装置如图3,用一个履带传送带装置通过工作台同时作为输入输出装置。

待灌装、封口的红酒瓶从输入端放上传送带,传送带上容器以一字排列的形式传送过来进入工作台经过灌装、封口后从工作台输出位直接传送出来,实现成品的输出。

优点:工作难度低,连续不间断。

图3由于加工品是红酒瓶,易损,则相比方案一,方案二的履带传送带更加平稳连续,成本底,操作难易度低,故选择方案二为输入输出的最终装置。

2、工作台固定工作台为两个半圆,中间相隔间距为传送带宽度,供传送带通过,这样可以使红酒瓶输入时直接进入旋转工作台1号位,经过灌装封口后到达4号位下传送带直接将其输出。

这样不需要另外增加拨杆将红酒瓶拨入拨出旋转工作台。

当旋转工作台卡槽进给深度只容许一个红酒瓶进入时,则红酒瓶输入可以不必遵守等间距原则,即使间距小或无间距,第二个红酒瓶也无法进入工作台,使得传送带可以一直连续运转。

机械原理课程设计旋转型灌装机

机械原理课程设计旋转型灌装机旋转型灌装机是一种常用于食品、饮料、化妆品等行业的包装设备,其主要功能是将液体、粉末或颗粒物料按照一定的容量灌装到容器中。

本文将就机械原理课程设计的旋转型灌装机进行详细介绍。

一、设计要求1.灌装速度:1000瓶/小时;2.灌装精度:±1%;3. 适用于不同规格的容器,容器直径范围:40-100mm,容器高度范围:80-200mm;4.采用PLC控制系统,具备自动化操作功能;5.设计结构紧凑,易于清洁和维护。

二、设计思路1.采用旋转式结构,将整个灌装过程分为定位、灌装、旋盖和出瓶四个阶段;2.通过传感器检测容器的到位情况,控制灌装和旋盖动作;3.采用伺服驱动系统,控制灌装机的旋转和灌装速度;4.通过气动系统控制灌装机的灌装和旋盖动作;5.采用PLC控制系统,实现自动化操作和灌装精度控制。

三、设计方案1.结构设计:灌装机采用旋转式结构,主要由机座、旋转盘、灌装头、旋盖头和输送带组成。

旋转盘上设置有容器定位装置,通过气缸控制容器的定位和释放。

灌装头和旋盖头分别采用气动驱动,通过气缸控制灌装和旋盖动作。

输送带用于输送容器,在灌装和旋盖过程中保持连续运动。

2.控制系统设计:采用PLC控制系统,通过传感器检测容器的到位情况,控制灌装和旋盖动作。

PLC控制系统可以实现自动运行、停机、手动操作等功能。

通过调节PLC参数,可以控制灌装机的灌装速度和灌装精度。

伺服驱动系统用于控制灌装机的旋转和灌装速度,可以实现精确的控制。

气动系统用于控制灌装和旋盖动作,通过气缸控制动作的快慢和力度。

3.安全保护设计:在设计过程中,要考虑到灌装机的安全性。

设置紧急停机按钮和安全门开关,以确保操作人员的安全。

在灌装和旋盖过程中,通过传感器检测容器的位置和动作,避免发生意外。

四、结论本文设计了一种旋转型灌装机,通过PLC控制系统、伺服驱动系统和气动系统实现了自动化操作和灌装精度控制。

该设计满足了1000瓶/小时的灌装速度要求,具备灌装精度高、适用范围广、结构紧凑、易于清洁和维护等优点。

机械原理说明书——旋转型灌装机

目录1.设计题目 (1)1.1设计要求 (1)1.3设计内容 (1)2.原动机的选择 (2)3.传动机构的选择与比较 (2)3.1传动机构的选择 (2)3.2减速机构选择 (3)4.执行机构的选择比较 (4)4.1灌装机的功能分解 (4)4.2送料机构的功能 (4)4.3定位功能 (7)4.4夹紧功能 (8)4.5灌装机构功能设计 (9)4.6压盖封口功能 (10)4.7产品输出与传送功能 (12)5.机械系统运动方案的拟定与比较 (12)6.所选机构的运动分析与设计 (13)6.1运动分析 (13)6.2灌装机构的设计 (14)6.3间歇运动机构的设计分析 (16)6.4压盖封口机构的设计 (17)7.制定机械系统的运动循环图 (20)7.1运动循环图 (20)7.2用形态学矩阵法创建旋转型灌装机机械系统运动方案: (20)8.机构运动简图 (21)设计总结 (21)参考文献 (23)1.设计题目1.1设计要求设计旋转型灌装机。

在转动工作台上对包装容器(如玻璃瓶)连续灌装流体(如饮料、酒、冷霜等),转台有多工位停歇,以实现灌装、封口等工序。

为保证在这些工位上能够准确地灌装、封口,应有定位装置。

如下图所示,工位1:输入空瓶;工位2:灌装;工位3:封口;工位4:输出包装好的容器。

图1.1旋转型灌装机工位示意图1.2原始数据转台直径/mm 电动机转速(r/min) 灌装速度(r/min)500 720 101.3设计内容(1)根据给定的原始数据和工艺要求,构思并选定机构方案;(2)设计上述各机构,根据选定的方案设计各机构(连杆机构、凸轮机构、齿轮机构等),并进行运动分析;(3)根据上面求得的尺寸,按比例画出机构的运动简图及运动循环图;计算自由度,拆分杆组,判定机构级别;(4)编写设计计算说明书。

2.原动机的选择选用720r/min电动机驱动。

转速较高,需要减速机构降低速度供执行机构使用。

3.传动机构的选择与比较3.1传动机构的选择机械的传动机构,是将动力源所提供的运动的方式、方向或速度加以定向的改变,从而被人们有目的地加以利用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1)与其他间歇运动机构相比,不完全齿轮机构结构简单。

2)主动轮转动一周时,其从动轮的停歇次数,每次停歇的时间和每次传动的角度等变化范围大,因而设计灵活。

3)而且它一般适用于低速、轻载的场合,并且主动轮和从动轮不能互换。

所以在这里我们选择不完全齿轮来实现转盘的间歇运动。

综上可知:转盘的间歇运动机构,我们选择不完全齿轮机构;封口的冲压机构,我们选择连杆机构;工件的定位机构,我们选择凸轮机构。

5.2选择设计方案

机构

实现方案

转盘的间歇运动机构

槽轮机构

不完全齿轮

封口的压盖机构

连杆机构

凸轮机构

工件的定位机构

连杆机构

凸轮机构

根据上表分析得知机构的实现方案有2*2*2=8种实现方案

为了实现工件定位机构,比较凸轮机构和连杆机构之间的优缺点;

因为:

1)凸轮机构能实现长时间定位,而连杆机构只能瞬时定位,定位效果差,精度低。

2.灌装:这个步骤主要通过灌瓶泵灌装流体,而泵固定在某工位的上方。

3.封口:用软木塞或者金属冠通过冲压对瓶口进行密封的过程,主要通过连杆结构来完成冲压过程。

4.输出包装好的容器:步骤基本同1,也是通过传送带来完成。

以上4个步骤由于灌装和传送较为简单无须进行考虑,因此,旋转型灌装机运动方案设计重点考虑便在于转盘的间歇运动、封口时的冲压过程、工件的定位,和实现这3个动作的机构的选型和设计问题。

=26.50°

基圆齿距:pb6=pb7=πmcosα3.14*5*cos 20°=14.76mm

理论啮合线:N1N2

实际啮合线:AB

重合度:εa=【z6(tanαa6-tanα)+z7(tanαa7-tanα)】/2π

=【20(tan31.32°-tan20°)+40(tan26.50°-tan20°)】/2π

..7凸轮设计、计算及校核

此凸轮为控制定位工件机构,由于空瓶大约为100mm,工件定位机构只需60mm行程足够,故凸轮的推程设计为60mm,以下为推杆的运动规律:

为了更好的利用反转法设计凸轮,根据上图以表格的形式表示出位移和转角的关系。

度数

0°-90°

105°

120°

120°

-300°

315°

330°

中心距:a=m(z左*360°/θ+z7)/2=5*(6*6+36)/2=180mm

分度圆半径:r左= r右=a/2=180/2=90mm

基圆半径:rb左= rb右=a*cosα/2=180*cos20°/2=84.6mm

齿顶圆半径:ra左= ra右=(z右+2ha*)*m/2=(36+2*1)*5/2=95mm

2)凸轮机构比连杆机构更容易设计。

3)结构简单,容易实现。

所以,在这里凸轮机构比连杆机构更适用。

为了实现封口的压盖机构,比较凸轮机构和连杆机构之间的优缺点;

因为凸轮机构,

1)加工复杂,加工难度大。

2)造价较高,经济性不好。

所以在这里连杆机构比凸轮机构更适用。

为了实现转盘的间歇运动机构,比较槽轮机构和不完全齿轮之间的优缺点;

10设计感想

11参考资料

1设计题目

设计旋转型灌装机。在转动工作台上对包装容器(如玻璃瓶)连续灌装流体(如饮料、酒、冷霜等),转台有多工位停歇,以实现灌装、封口等工序。为保证在这些工位上能够准确地灌装、封口,应有定位装置。如图8.4中,工位1:输入空瓶;工位2:灌装;工位3:封口;工位4:输出包装好的容器。

2.设计传动系统并确定其传动比分配

3.在用A2图纸上画出旋转灌装机的运动方案简图和用运动循环图分配各机构的节拍。

4.对连杆机构进行速度和加速度的分析,绘出运动线图,用图解法或者是解析法设计平面连杆机构

5.凸轮机构的计算,按要求选择从动件运动规律,并确定基园半径,最大压力角,最小曲率半径。对盘状凸轮要用解析法计算出理论廓线、实际廓线值。绘制从动件运动规律线图及凸轮廓线图。

=1.64

εa>1

这对齿轮能连续转动

.5方案拟定比较

5.1综述

待灌瓶由传送系统(一般经洗瓶机由输送带输入)或人工送入灌装机进瓶机构,转台有多工位停歇,可实现灌装、封口等工序。为保证在这些工位上能够准确地灌装、封口,应有定位装置。

我们将设计主要分成下几个步骤:

1.输入空瓶:这个步骤主要通过传送带来完成,把空瓶输送到转台上使下个步骤能够顺利进行。

-360°

位移(mm)

0

30

60

60

30

0

基圆:r0=480mm

滚子半径:rr=30

行程:h=60mm

推程角:φ=30°

回程角:φ`=30°

进休止角:φs=120°

远休止角:φs`=180°

最大压力角:αmax=28°<30°

.8连杆机构的设计及校核

此连杆控制封装压盖机构,由于空瓶高度约为250mm,故行程不宜超过300mm,由此设计如下连杆机构:

分度圆半径:r6= a*z6/2(z7+z6)

=150*20/2(20+30)

=30mm

r7= a*z7/2(z7+z6)

=150*30/2(20+30)

=45mm

基圆半径:rb6=m *z6*cosα=6*20*cos20°=56mm

rb7=m*z7*cosα=6*30*cos20°=112mm

齿顶圆半径:ra6=(z6+2ha*)*m/2=(20+2*1)*6/2=66mm

1设计题目

1.1设计条件

1.2设计任务

1.3设计思路

2原动机的选择

3传动比分配

4传动机构的设计

4.1减速器的设计

4.2第二次减速装置设计

4.3第三次减速装置设计

4.4齿轮的设计

5方案拟定比较

5.1综述

5.2选择设计方案

5.3方案确定

6机械运动循环图

7凸轮设计、计算及校核

8连杆机构的设计及校核

9间歇机构设计

1.1设计条件

该机采用电动机驱动,传动方式为机械传动

旋转型灌装机技术参数

方案号

转台直径

mm

电动机转速

r/min

灌装速度

r/min

A

600

1440

10

B

550

1440

12

C

500

960

15

1.2设计要求

1.旋转灌装机应包括连杆机构、凸轮机构、齿轮机构等三种常用机构。至少设计出三种能实现其运动形式要求的机构

6.齿轮机构的设计计算。

7.编写设计计算说明书。

.2原动机的选择

本身设计采用方案C。故采用电动机驱动,其转速为960r/min。

灌装速度为10r/min

.3传动比分配

原动机通过三次减数达到设计要求。第一次减速,通过减速器三级减速到20r/min,其传动比分别为2、6、6。第二次减速,夹紧装置,转动装置及压盖装置所需转速为10r/min,另设计一级减速,使转速达到要求,其传动比分别为2。第三次减速,传送带滚轴直径约为10cm,其转速为5r/min即可满足要求,另设两级减速,传动比都为2即可。

[4]李继庆陈作摸主编机械设计基础北京高等教育出版社1999

z2=20

z3=120

z4=20

z5=120

z6=20

n=960r/min

i1=2

i32=6

i54=6

n1=15r/min

z6=20

z7=30

i76=1.5

n2=10r/min

z6=20

z8=30

i9=2

i86=1.5

n3=5r/min

z6=20

曲柄长:a=100mm

连杆长:b=900mm

偏心距:e=500mm

行程:s=220mm

级位夹角:θ= arccos【e/(a+b)】- arccos【e/(b-a)】=10°

最小传动角:rmin=arccos【e/(b-a)】=51.3°

行程速比:k=(180°+θ)/(180°-θ)=1.12>1

.9间歇机构设计

由于设计灌装速度为10r/min,因此每个工作间隙为6s,转台每转动60°用时1s,停留5s,由此设计如下不完全齿轮机构,完成间歇运用,以达到要求

左边为不完全齿轮,右边为标准齿轮,左边齿轮转一圈,右边齿轮转动60°。具体参数为:z左=6,z右=36,m=5mm,α=20°,θ=60°。

z7=30

m=6mm

α=20°

a=150mm

r6=30mm

r7=45mm

rb6=56mm

rb7=112mm

ra6=66mm

ra7=126mm

αa6=31.32°

αa7=26.50°

pb6=14.76mm

εa=1.64>1

r0=480mm

rr=30

h=60mm

φ=30°

φ`=30°

φs=120°

φs`=180°

αmax=28°<30°

a=100mm

b=900mm

e=500mm

s=220mm

θ=10°

rmin=51.3°

k=1.12>1

z左=6

z右=36

m=5mm

α=20°

θ=60°

a=180mm

r左= r右=90mm

rb左= 84.6mm

rb右=84.6mm

ra左= ra右=95mm

αa左=αa右=27°

.4传动机构的设计

4.1减速器设计

减速器分为三级减速,第一级为皮带传动,后两级都为齿轮传动。具体设计示意图及参数如下

1为皮带轮:i1=2。