最新丰田式生产系统ppt课件

合集下载

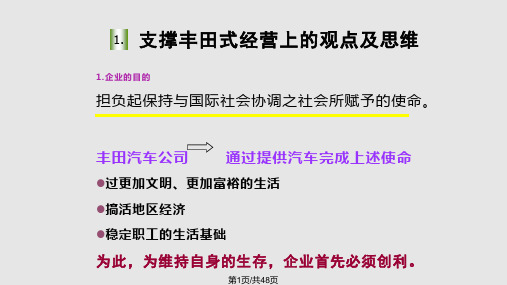

《丰田式生产方式》课件

均衡各生产环节产能,有效消除浪费,提升生 产效率。

快速工业化

不断迭代改良生产方式,加速生产流程,以适 应日益竞争的市场环境。

丰田生产方式的优势

1

降低成本

2

节约生产资源,避免过度生产和库存积

压等浪费现象。

3

促进管理

4

丰富员工的培训内容,引导员工参与管 理和流程优化的行动。

提升效率

通过流程改进和质量优先的方式提高生 产效率。

公司名称 丰田汽车 华为 拜耳

成功经验

在世界范围内推广丰田式生产方式,成为行业标 准。

推行“质量第一”的管理理念,运用丰田式生产方 式提升产品品质。

针对差别化的市场需求,推行量身定制的丰田式 生产方式。

局限性及未来发展趋势

1 部分流程与政策冲突 2 出现质量问题

丰田式生产方式目前无法 完全适应所有市场和行业。

智能化制造、大数据和物联网。

工具

Kaizen

持续改进的方法论, 强调日常改进和逐步 完善。

5S

用5S的方法管理生产 现场,达到现场整顿、 清理和总结。

Jidoka

自动化的一种应用, 可以通过检测设备的 异常状况来支持质量 管理和流程控制。

Andon

自动化提示设备,可 以支持快速反应生产 线的异常情况。

丰田式生产方式的成功案例

提高品质

追求着眼于细节的品质标准,通过团队 人员共同努力提高产品的品质。

丰田式生产方式的核心活动

拉动式生产

依赖市场需求,避免过量生产或积压库存。

平衡式生产

均衡各生产环节产能,消除浪费,提升生产效率。

精益制造

集成全员态度,关注生产环节的每个细节,追求精 益求精的品质标准。

快速工业化

不断迭代改良生产方式,加速生产流程,以适 应日益竞争的市场环境。

丰田生产方式的优势

1

降低成本

2

节约生产资源,避免过度生产和库存积

压等浪费现象。

3

促进管理

4

丰富员工的培训内容,引导员工参与管 理和流程优化的行动。

提升效率

通过流程改进和质量优先的方式提高生 产效率。

公司名称 丰田汽车 华为 拜耳

成功经验

在世界范围内推广丰田式生产方式,成为行业标 准。

推行“质量第一”的管理理念,运用丰田式生产方 式提升产品品质。

针对差别化的市场需求,推行量身定制的丰田式 生产方式。

局限性及未来发展趋势

1 部分流程与政策冲突 2 出现质量问题

丰田式生产方式目前无法 完全适应所有市场和行业。

智能化制造、大数据和物联网。

工具

Kaizen

持续改进的方法论, 强调日常改进和逐步 完善。

5S

用5S的方法管理生产 现场,达到现场整顿、 清理和总结。

Jidoka

自动化的一种应用, 可以通过检测设备的 异常状况来支持质量 管理和流程控制。

Andon

自动化提示设备,可 以支持快速反应生产 线的异常情况。

丰田式生产方式的成功案例

提高品质

追求着眼于细节的品质标准,通过团队 人员共同努力提高产品的品质。

丰田式生产方式的核心活动

拉动式生产

依赖市场需求,避免过量生产或积压库存。

平衡式生产

均衡各生产环节产能,消除浪费,提升生产效率。

精益制造

集成全员态度,关注生产环节的每个细节,追求精 益求精的品质标准。

TPS丰田生产模式PPT课件

B易 于 暴 露 异 常 的 工 具

时间

800-9:00 9:00-10:00 10:00-11:00 11:00-12:00 13:00-14:00 14:00-15:00 15:00-16:00 16:00-17:00 17:00-18:00

合计

生产管理板

计划

60

实际数量

60

未进行原因

第47页/共48页

——经常为100%最理想

第9页/共48页

7

整体的生产效率比个体的生产效率 更为重要

赛艇

第10页/共48页

轴承厂的实例

B

D

d

内轮生产线(节拍快) 外轮生产线(节拍慢)

第11页/共48页

8 提高效率和强化劳动是不同的概念

提高效率

将动作“改善为有效劳动”(工作)

工

浪

动作

作

费

工

浪

作 动作 费

工

浪

作 动作费

缩短生产周期 简化生产流程

第29页/共48页

(3)按售出情况从事生产的概念较薄弱

a)由于生产的速度比售出的速度快,所以导致 生产过剩,出现停滞现象。

生产节拍

每天平均作业时间 每天所需数量

(例如)

每天平均作业时间 8小时 460分钟

每天所需数量

460件

生 产节 446 分 6 件 拍 00 钟 1分/钟 件

利润

售价

成本

利润

售价

成本

利润

售价

成本

利润

售价

成本

增加利润的方法:

1、提高售价

2、降低成本

需求>供应

需求≤供应

售价是顾客决定的

丰田式生产方式(TPS)讲义PPT(65张)

・信息的确定(1个月前)

・材料的订购、各工序的人員、设备负荷、计划

③・日程计划

・平均化计划

・确定每生产品种、生产順序

12

(2)・每天必要生产数量和节拍

・每天的必要数量= 1个月的必要数量 一个月运转天数

・节拍 =

每天的运转时间 × 运转率 每天的必要数量

・是决定用几分钟、几秒生产一个部件、或是1台份的时间长短值。

4

準时化生产方式

基本原則

方法策略

・从后工序取件

J ・必要的数量

I

决定生产节拍

T

・工序的流程化 ・小批量生產

・平均化生产 ・看板方式 ・按生产顺序取件

・决定日生产量 ・彻底贯彻标准作业

・防止制造过多(减少库存) ・(物)同步化、(人)多技能工化

・改善准备工序作业

5

自動化

自動化(JIDOUKA):异常的情况下设备停止 • 在豐田生產方式中,始終強調必須是帶人字旁的“自動

8

豐田生產方式的手法

・经常观察现场

5・进一步改善 1・了解所有工序

4・找出浪费 排除浪费

2・目视化管理

・工厂4S ・标准作业 ・定位置停止作业 ・生产线停止显示板 ・库存管理(最小ー最大)

・全員参加 ・毅力和努力

3・节拍生产

・平均化生产 ・防止多余、过多生产

9

平均化生產

• 在生产多种类产品的情况下 ① 保证每天的生产量一定; ② 将「种类」「数量」进行平均化生产。

变化(质量劣化)

6. 動作上的無效勞動--不产生附加值的动作(歩行、取件、放置) 7. 制造出次品所形成的無效勞動和浪費--原材料、工时、

• 豐田生產方式的基本思想:

徹底杜絕無效勞動和浪費(改善產品制造方法)。

・材料的订购、各工序的人員、设备负荷、计划

③・日程计划

・平均化计划

・确定每生产品种、生产順序

12

(2)・每天必要生产数量和节拍

・每天的必要数量= 1个月的必要数量 一个月运转天数

・节拍 =

每天的运转时间 × 运转率 每天的必要数量

・是决定用几分钟、几秒生产一个部件、或是1台份的时间长短值。

4

準时化生产方式

基本原則

方法策略

・从后工序取件

J ・必要的数量

I

决定生产节拍

T

・工序的流程化 ・小批量生產

・平均化生产 ・看板方式 ・按生产顺序取件

・决定日生产量 ・彻底贯彻标准作业

・防止制造过多(减少库存) ・(物)同步化、(人)多技能工化

・改善准备工序作业

5

自動化

自動化(JIDOUKA):异常的情况下设备停止 • 在豐田生產方式中,始終強調必須是帶人字旁的“自動

8

豐田生產方式的手法

・经常观察现场

5・进一步改善 1・了解所有工序

4・找出浪费 排除浪费

2・目视化管理

・工厂4S ・标准作业 ・定位置停止作业 ・生产线停止显示板 ・库存管理(最小ー最大)

・全員参加 ・毅力和努力

3・节拍生产

・平均化生产 ・防止多余、过多生产

9

平均化生產

• 在生产多种类产品的情况下 ① 保证每天的生产量一定; ② 将「种类」「数量」进行平均化生产。

变化(质量劣化)

6. 動作上的無效勞動--不产生附加值的动作(歩行、取件、放置) 7. 制造出次品所形成的無效勞動和浪費--原材料、工时、

• 豐田生產方式的基本思想:

徹底杜絕無效勞動和浪費(改善產品制造方法)。

丰田生产方式PPT(共40页)

23.03.2022

12.2.3 全面质量管理

全面质量管理Total quality management (TQM)是丰 田生产方式的支柱之一。

TPS与TQM是同根、同源、同目标、同方法。

TQM的三全:全员、全过程、全方位。

JIT不允许将有问题的产品转移到下一道工序。

在出现质量问题时,工人有权停止生产线的流动。

设备1

工 人 1 工人1

设备9

设备2

工 人 2

设备8

设备3

工人2

工人3

设备4

设备7

设备6

设备5

在制造单元内,加工同一零件族的不同设备集中在一起 布置,组成柔性生产线。

工作流沿同一方向通过单元

可以通过改变工人数量和看管设备路线调整生产节拍。

可以采用联合U型生产线,以更充分利用人力资源。范例 13-1。 Return

“少人化” 为了适合需求的变化,弹性 改变各工序的作业人员人数

扩大或缩小各工作人员 的作业范围

“少人化” 减少工序的作业

人员人数

连接 U 字型生产 线的设备布置

23.03.2022

多能工

工作岗位轮 换制

修订标准作业组合票 工序的改善

作业改善

设备改善 (“自动化”)

实现“少人化”的因素

Return

12.2.2 制造单元

丰田选择了看似不符合规模经济的独特的生产模式, 经过20多年的努力,丰田人成功了。

丰田的成功也引来了日本的其它汽车公司的效仿, 他们也成功了。TPS成为了日本的汽车生产模式。

23.03.2022

12.1.2 TPS的由来

丰田公司与通用的业绩比较

23.03.2022

12.1.2 TPS的由来

12.2.3 全面质量管理

全面质量管理Total quality management (TQM)是丰 田生产方式的支柱之一。

TPS与TQM是同根、同源、同目标、同方法。

TQM的三全:全员、全过程、全方位。

JIT不允许将有问题的产品转移到下一道工序。

在出现质量问题时,工人有权停止生产线的流动。

设备1

工 人 1 工人1

设备9

设备2

工 人 2

设备8

设备3

工人2

工人3

设备4

设备7

设备6

设备5

在制造单元内,加工同一零件族的不同设备集中在一起 布置,组成柔性生产线。

工作流沿同一方向通过单元

可以通过改变工人数量和看管设备路线调整生产节拍。

可以采用联合U型生产线,以更充分利用人力资源。范例 13-1。 Return

“少人化” 为了适合需求的变化,弹性 改变各工序的作业人员人数

扩大或缩小各工作人员 的作业范围

“少人化” 减少工序的作业

人员人数

连接 U 字型生产 线的设备布置

23.03.2022

多能工

工作岗位轮 换制

修订标准作业组合票 工序的改善

作业改善

设备改善 (“自动化”)

实现“少人化”的因素

Return

12.2.2 制造单元

丰田选择了看似不符合规模经济的独特的生产模式, 经过20多年的努力,丰田人成功了。

丰田的成功也引来了日本的其它汽车公司的效仿, 他们也成功了。TPS成为了日本的汽车生产模式。

23.03.2022

12.1.2 TPS的由来

丰田公司与通用的业绩比较

23.03.2022

12.1.2 TPS的由来

最新丰田式生产系统ppt课件

这句话写出了草原辽阔、碧绿的特点。

②、那些小丘的线条是那么柔美,就像只用绿色渲染,

不用墨线勾勒的中国画那样,到处翠色欲流,轻轻流入 云际。

“渲染”“勾勒”均是绘画用语,“渲 染”是指用水墨或淡的水彩涂抹画面,以 取得不同寻常的艺术效果;“勾勒”是指 用线条勾画出轮廓。“翠色欲流”是指青 草鲜嫩,颜色青翠,似在流动,富有生机。 这句话中,作者用上了比喻的手法,把小 丘的线条比作一幅中国画,突出了草原的 辽阔碧绿,小丘线条的柔美。

首尾呼应,使文章结构完整,浑然一 体。

• 文中“丝绸之路”加引号,作用: 表特殊含义需要强调。

跟“丝绸之路”相关的历史故事: 《张骞出使西域》、《投笔从戎的班

超》、《西天取经的玄奘》。

• 中国使者拱手致谢,高兴地说“没想到,一条 道路将远隔千里的我们联系在了一起,这真是一 条伟大的路呀!”

中国使者的这句话点明了全文的中 心。这条路将远隔千里的中国与安息 国联系在了一起,使两国人民友好往 来,互赠礼品,进行经济、贸易与文 化的交流,所以中国使者才由衷地感 叹这是一条“伟大的路”。

丰田式生产管理系统

生字

1、草 原

毯tǎn—绿毯、地毯 渲xuàn—渲染、渲腾 勒lè —勾勒、勒索 吟yín——低吟、吟诗 迂yū ——迂回、迂阔 襟jīn——衣襟、襟怀 蹄tí——马蹄、猪蹄 貌mào——礼貌、容 貌 拘jū——拘束、拘留 涩sè— 羞涩、苦涩 跤jiāo—摔跤、跌跤 偏piān—偏远、偏见 涯yá——天涯、生涯

• 七零八落:形容零散稀疏的样子。

• 不翼而飞:形容东西突然丢失。

• ቤተ መጻሕፍቲ ባይዱ水车薪:比喻无济于事,解决不了 问题。

• 废寝忘食:顾不上吃饭,忘记了睡觉。 形容勤奋专心。

②、那些小丘的线条是那么柔美,就像只用绿色渲染,

不用墨线勾勒的中国画那样,到处翠色欲流,轻轻流入 云际。

“渲染”“勾勒”均是绘画用语,“渲 染”是指用水墨或淡的水彩涂抹画面,以 取得不同寻常的艺术效果;“勾勒”是指 用线条勾画出轮廓。“翠色欲流”是指青 草鲜嫩,颜色青翠,似在流动,富有生机。 这句话中,作者用上了比喻的手法,把小 丘的线条比作一幅中国画,突出了草原的 辽阔碧绿,小丘线条的柔美。

首尾呼应,使文章结构完整,浑然一 体。

• 文中“丝绸之路”加引号,作用: 表特殊含义需要强调。

跟“丝绸之路”相关的历史故事: 《张骞出使西域》、《投笔从戎的班

超》、《西天取经的玄奘》。

• 中国使者拱手致谢,高兴地说“没想到,一条 道路将远隔千里的我们联系在了一起,这真是一 条伟大的路呀!”

中国使者的这句话点明了全文的中 心。这条路将远隔千里的中国与安息 国联系在了一起,使两国人民友好往 来,互赠礼品,进行经济、贸易与文 化的交流,所以中国使者才由衷地感 叹这是一条“伟大的路”。

丰田式生产管理系统

生字

1、草 原

毯tǎn—绿毯、地毯 渲xuàn—渲染、渲腾 勒lè —勾勒、勒索 吟yín——低吟、吟诗 迂yū ——迂回、迂阔 襟jīn——衣襟、襟怀 蹄tí——马蹄、猪蹄 貌mào——礼貌、容 貌 拘jū——拘束、拘留 涩sè— 羞涩、苦涩 跤jiāo—摔跤、跌跤 偏piān—偏远、偏见 涯yá——天涯、生涯

• 七零八落:形容零散稀疏的样子。

• 不翼而飞:形容东西突然丢失。

• ቤተ መጻሕፍቲ ባይዱ水车薪:比喻无济于事,解决不了 问题。

• 废寝忘食:顾不上吃饭,忘记了睡觉。 形容勤奋专心。

丰田式生产管理系统讲义.pptx

及时观念的运用,可以彻底的消除浪费

制造过多的浪费 待工待料的浪费 搬运的浪费 加工本身的浪费 库存的浪费 动作的浪费 制造不良的浪费

致力于上述浪费之根除,以大幅增加工作效率,同时 将过剩的人员清楚的显示出来

前推式及时化

生产方式改善归纳 以产品为导向的工厂设施规划。 单件流程的生产线。 双仓式的物料供应方式。 弹性的人力运用。 同步化的生产规划。 目视管理。

看板制度是一种能调和控制一个工厂的各 项生产程序,以适当的原料或半成品,在 必要的时间,生产出必要数量的必要产品 的信息系统。

另一方面其生产线上每一工作站所需之零 组件,均能适时适量的配合供应,而不像 传统生产线需库存大批零组件,因此也被 称为「零库存管理」。

看板技术

降低成本为基本目标

展开一种能使生产同步化、准时进行的方法

目视管理

目视管理又可称为玻璃式的管理 (Glass Management)与传统式的黑箱管理完全不同,它的 主要特色为:

集体的思想和意识导向。 任何事物都透明化。 与全体同仁共同分享进步的过程。 公司内部的每位员工都能无拘束的提出改善建议。

「目视管理」就是指,用眼睛一眼即可看出现场 是否有异常歐 。

丰田式生产管理的架构

后面的制程把必要的对象,在必要的时候 ,按照必要的数量,到前制程去领取,而 前制程仅生产被领走的数量

全依赖计划的方式同时对整体制程作生产 排程,对于数千种零组件,装配成制品的 汽车整体制程上,要实现及时生产是极为 困难的

丰田式生产管理的架构

通常停止生产线会造成生产的减少,但停 止生产线的目的,是为了建立一条不再停 止的理想生产线,所以在停止时,管理者 必须全力去解决问题的症结。正如大野耐 一先生所说:「不停止的生产线,不是很棒 的生产线,就是很差的生产线」。

制造过多的浪费 待工待料的浪费 搬运的浪费 加工本身的浪费 库存的浪费 动作的浪费 制造不良的浪费

致力于上述浪费之根除,以大幅增加工作效率,同时 将过剩的人员清楚的显示出来

前推式及时化

生产方式改善归纳 以产品为导向的工厂设施规划。 单件流程的生产线。 双仓式的物料供应方式。 弹性的人力运用。 同步化的生产规划。 目视管理。

看板制度是一种能调和控制一个工厂的各 项生产程序,以适当的原料或半成品,在 必要的时间,生产出必要数量的必要产品 的信息系统。

另一方面其生产线上每一工作站所需之零 组件,均能适时适量的配合供应,而不像 传统生产线需库存大批零组件,因此也被 称为「零库存管理」。

看板技术

降低成本为基本目标

展开一种能使生产同步化、准时进行的方法

目视管理

目视管理又可称为玻璃式的管理 (Glass Management)与传统式的黑箱管理完全不同,它的 主要特色为:

集体的思想和意识导向。 任何事物都透明化。 与全体同仁共同分享进步的过程。 公司内部的每位员工都能无拘束的提出改善建议。

「目视管理」就是指,用眼睛一眼即可看出现场 是否有异常歐 。

丰田式生产管理的架构

后面的制程把必要的对象,在必要的时候 ,按照必要的数量,到前制程去领取,而 前制程仅生产被领走的数量

全依赖计划的方式同时对整体制程作生产 排程,对于数千种零组件,装配成制品的 汽车整体制程上,要实现及时生产是极为 困难的

丰田式生产管理的架构

通常停止生产线会造成生产的减少,但停 止生产线的目的,是为了建立一条不再停 止的理想生产线,所以在停止时,管理者 必须全力去解决问题的症结。正如大野耐 一先生所说:「不停止的生产线,不是很棒 的生产线,就是很差的生产线」。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

看板的機能

作業指示的情報 什麼時候以某種方法生產,搬運某種東西 於某種數量

一定要隨物品而移動 看板是用眼睛看的管理道具

告示牌的六個原則

不將不良品交給後工 由後工程來取用 後工程只生產取用數量 將生產平均化 看板是細微調整的手段 使過程安定化、合理化

告示牌主要分類

領取看板 記載後工程從前工程所領取的製品種類及數量

從作業改善到 設備改善

執行的理由

設備改善需要花錢 設備改善不能從頭再來 未完成作業改善的生產現場進行設備改善,失

敗可能性較大

我愛 TOYOTA

全面推行5S

整理 整頓 清掃 清潔 紀律

工作場合中不要的東西一律捨棄 將所需之物是當排列擺置 維持工作場合無污穢的狀態 是將整理整頓清掃徹底執行 養成正確實行事情的習慣

生產指示看板 指定前工程必須生產的製品種類及數量

Hale Waihona Puke 告示牌運作的過程安燈制不犧牲生產

「定點生產線停止制度」 (fixed-position line stop system) 生產發生錯誤時,僅部份生產線停止,不 影響整體生產

什麼是標準化

一份能讓人了解的標準工作表 生產流程標準化:避免瑕疵品、作業失誤、意外

狀況的重複發生,使生產出的產品品質較為一致。

永無止境的改善

丰田式生產系统ppt课件

製造業

原料

在製品

現場作業

製成品

有價值的作業:浪費的作業

3

7

什麼是自働化

自働化就是建立立即暫停以解決問題, 一開始就重視品管的文化。

自働化下的安燈制

安燈制-偵查異常狀況,並在偵測到異常時自 動停止機器 運轉的制度

「安燈繩」(andon cords) -人員可以按下按 鈕或拉動繩索使整條組裝線停止作業。