湘潭大学课程设计

湘潭大学大学体育4女生太极拳教学计划与进度表

大学体育4女生太极拳教学计划与进度表2013年10月23日制编号周次学时项目教学内容1 12 素质练习1)布置俱乐部报名事宜2)恢复性身体素质练习2 2 2 理论1)太极拳的历史、发展与健身价值及其技术特点与练习方法。

2)女学生生理,心理特征及锻炼注意事项3)运动性损伤的预防及应急处理33-11 18 太极拳身体素质练习1)介绍武术运动基本手型,步型,步法,太极拳动作基本要求及动作特点。

起势-左右野分鬃-白鹤亮翅4 2)左右搂膝拗步-手挥琵琶-左右倒卷肱田径类身体素质练习5 3)左揽雀尾-右揽雀尾田径类身体素质练习6 4)单鞭-云手-单鞭技巧类身体素质练习7 5)高探马-右蹬脚-双峰贯耳-转身左蹬脚技巧类身体素质练习8 6)左下势独立-右下势独立球类身体素质练习9 7)左右穿梭-海底针-闪通臂球类身体素质练习10 8)转身搬拦捶-如封似闭-十字手-收势综合类身体素质练习11 9)复习太极拳全套动作综合类身体素质练习1212-14 6 圈操1)圈操练习:持圈方法,圈操基本动作,步伐小组合13 2)圈操组合一:手位小组合14 3)圈操组合二:健美操小组合15 15-16 4 考试1)圈操、太极拳、800米16 17 2 机动补考1、太极拳考试要求与计分方法(1)考核办法:采用综合评分的方法评定成绩。

(2)考核内容:根据教学内容分别进行技术和实践技能、平时学习态度等方面的考核。

技术考核:所学太极拳内容分组进行考试,现场评分(3)评定标准:太极拳技术考核评分标准成套动作评分依据分数评分标准准确性熟练性幅度力度协调性表现力节奏感运作完成质量好90--100动作准确熟练动作幅度较大有力度协调优美表现力强节奏感强质量较好稍有错误80--89动作基本准确熟练个别动作幅度较小力度稍差较协调优美有一定表现力节奏感较好能完成有明显错误70--79动作不够熟练有显著错误部分动作幅度较小动作松懈不够协调表现力一般不明显失去节奏能完成有严重错误60--69动作熟练差有严重错误动作幅度较小力度差协调性差表现力差明显失去节奏不能完成60以下动作姿势严重错误动作不能完成无力度不协调无表现力成套动作大部分失去节奏2.体质测试项目(占考试成绩的30%),考试标准来源:《国家学生体质健康标准(2014年修订)》800米等级优秀良好及格不及格得分100 95 90 85 80 78 76 74 72 70 68 66 64 62 60 50 40 30 20 10 成绩3'18" 3'24" 3'30" 3'37" 3'44" 3'49" 3'54" 3'59" 4'04" 4'09" 4'14" 4'19" 4'24" 4'29" 4'34" 4'44" 4'54" 5'04" 5'14" 5'24"。

湘潭大学“三选”体育课教案

湘潭大学“三选”体育课教案年级: 课次:1 项目:健美操 学年:2007-2008 学期 :下 任课教师:葛幸幸课的内容和任务:1、介绍健美操的概念、分类、内容及发展简况。

2、介绍健美操的基础知识,让学生了解健美操的基本动作及运动方法,介绍健美操的常识; 3、让学生对健美操有一个初步的认识,便于在今后的学习中以理论指导实践,又使实践来完善理论。

具体内容:理论课——健美操概述随着人们生活水平的提高和全民健身的深入贯彻,结合健美操的娱乐性和健身作用,健美操已经被越来越多的人喜爱,但还有部分人对健美操的认识不是很清楚,本章介绍健美操的概念、分类、特点、发展简况和锻炼价值,使大家对健美操有一个基本的认识。

一、健美操的概念健美操是在音乐伴奏下运用各种不同类型的操化动作,融体操、舞蹈、音乐为一体的身体练习,既是健身美体、陶冶情操的大众健身方式,又是竞技运动的一个项目。

二、健美操的起源健美操源远流长,它起源于生活及人们对人体健美的追求,是体操、舞蹈、音乐逐步发展和结合的产物。

本世纪80年代以来,健美操以其强大的生命力风靡世界。

美国是对现代健美操的发展具有较大影响的国家,代表人——电影明星简·方达。

她根据自己健身的体会和经验编写了《简·方达健美术》,自1981年出版后,引起了世界的轰动。

她从“节食”、“药物”等减肥法的失败中吸取了教训,走上以体育锻炼,特别是用健美操来保持身体健美的道路。

她以自己的现身说法,对健美操在世界范围内的推广做出了贡献。

健美操不仅在美、英、法等国家迅速发展,在前苏联和其他东欧国家也相当普及。

前苏联早已把健美操列入大、中、小学的体育教学大纲。

在亚洲地区,日本、菲律宾、新加坡等国家和地区也建有许多健美操活动中心及健身俱乐部。

本世纪70年代末,健美操热传到了我国。

当时北京、上海、广州等地纷纷举办了各种健美操训练班,培养出了一批骨干。

接着各种新闻媒介介绍了国外各种类型的健美操,逐步地推动了健美操运动在我国的广泛开展。

年产5000吨味精工厂糖化车间设计

湘潭大学化工学院专业课程设计说明书题目:年产5000吨味精工厂糖化车间设计专业:生物工程学号:***********名:***指导教师:***完成日期:2012.2.24湘潭大学化工学院专业课程设计任务书设计题目:年产5000吨味精工厂糖化车间设计学号:2008651201 姓名:罗开花专业:生物工程指导教师:张小云系主任:陶能国一、主要内容及基本要求主要内容:拟设计年产5000吨味精工厂,以糖化工序为主体做初步设计,完成糖化车间工艺流程选择、物料衡算、设备选型的相关计算,绘制车间平面和立面布置图、车间设备布置图、带控制点的生产工艺流程图及主要单件设备图等;按相关要求编写设计说明书1份基本要求:生产方案和平面布局合理,工艺流程设计和设备选择及生产技术经济指标具有先进性与合理性,工艺计算正确,绘图规范二、进度安排三、应收集的资料及主要参考文献味精生产工艺和设备相关的文献;味精工厂设计相关文献;工厂设计所需各类工具书等。

6参考文献[1] 吴思方.发酵工厂工艺设计概论[M].北京:中国轻工业出版社,2006.7.[2] 陈宁.氨基酸工艺学[M].北京:中国轻工业出版社,2007.1.[3] 梁世中.生物工程设备[M].北京:中国轻工业出版社,2006.9.[4] 刘振宇.发酵工程技术与实践[M].上海:华东理工大学出版社,2007.1[5] 王志魁.化工原理[M] .北京:化学工业出版社,2004.10.[6] 李功样,陈兰英,崔英德.常用化工单元设备设计[M].广州:华南理工大学出版社,2003.4.[7] 俞俊堂,唐孝宣.生物工艺学(上册)[M].上海:华东理工大学出版社,2003.1.[8] 张克旭.氨基酸发酵工艺学[M].北京:中国轻工业出版社,2006.2.[9] 蒋迪清, 唐伟强. 食品通用机械与设备[M].广州:华南理工大学出版社,2003.7[10]刘玉德. 食品加工设备选用手册[M].北京:化学工业出版社,2006,8[11] 于信令主编. 味精工业手册[M].北京:中国轻工业出版社,2005目录前言 (5)1.味精的主要理化性质 (5)2.主要介绍任务内容、工厂特点、产品等 (6)第1章味精工厂糖化工艺 (8)1.1淀粉质原料蒸煮糖化的目的 (8)1.2设计方案的确定 (8)1.2.1 糖化方法的选择论证 (8)1.3糖化工艺流程 (10)1.3.1淀粉的液化(糊化) (10)1.3.2糊化和糖化的控制 (12)第2章工艺计算 (13)2.1味精生产糖化阶段工艺流程 (13)2.2糖化的主要工艺参数如下表2-1 (13)2.3物料的计算 (13)2.3.1 味精厂的总物料衡算 (13)2.3.2主要工艺参数及经济指标 (14)2.3.3 原料消耗的计算 (14)2.3.4 蒸煮醪量的计算 (15)第3章相关设备的计算与选型 (16)3.1蒸煮设备 (16)3.2糊化设备 (16)3.3糖化设备 (17)3.4车间设备数量 (18)设计体会 (19)参考文献 (19)前 言味精是利用微生物发酵生产的一个具有代表性的产品,生产工艺涉及种子培养、发酵、提取、脱色、离心和干燥等重要的单元操作和工程概念。

湘潭大学专业综合课程设计

2.3.4 2.3.5

反相器 CD4049 计数器 CD4518,CD4522 等

3、原理图

3

4、工作原理

4049 做为振荡器和驱动, 产生 100kHz 的频率输入 4518, 然后进行 100 分频, 把输出信号送入 CD4046 锁相环,CD4046 的输出信号送入三个 CD4522 计数器 进行分频,计数器的输出信号再送入 CD4046 做为比较信号。

6 、参考文献

1 康华光.电子技术基础(模拟部分)第五版.北京:高等教育出版社,2010 2 樊昌信 曹丽娜.通信原理.第 6 版.北京:国防工业出版社,2011

8

6

13.15 脚内部独立的齐纳稳压管负极。 4.2.2 鉴相器 PDI: CD4046 芯片内的鉴相器 PDI 是一个数字逻辑异或门,由于 CMOS 门输出 电平在 0~VDD 之间变化。所以只要用简单的积分电路就可以取出平均电平, 因而使锁项环路的捕捉范围加大。该鉴相器主要应用在调频波的解调电路 中。PDII 是一个由边沿控制的数字比相器和互补 CMOS 输出结构组成的三态 输出式鉴相器。由于数字比相器仅在 ui 和 uv 的上跳边沿起作用,因而该鉴 相器能接收任意占空比的输入脉冲,即非常窄的脉冲。 4.2.3 压控振荡器 VCO: CD4046 内部的 VCO 是一个电流控制型振荡器,其振荡频率与控制电压 Ud 之间的关系可以用下式表示:

ui ( f i ) VDD

14

16

A1

PDI

2 13

Text

3 uv ( f v ) 4 6 Ct 7 11 12 R4 R5 8 5 VCO

PDII

1 R1 9 R2

R3

A2

10 C

15

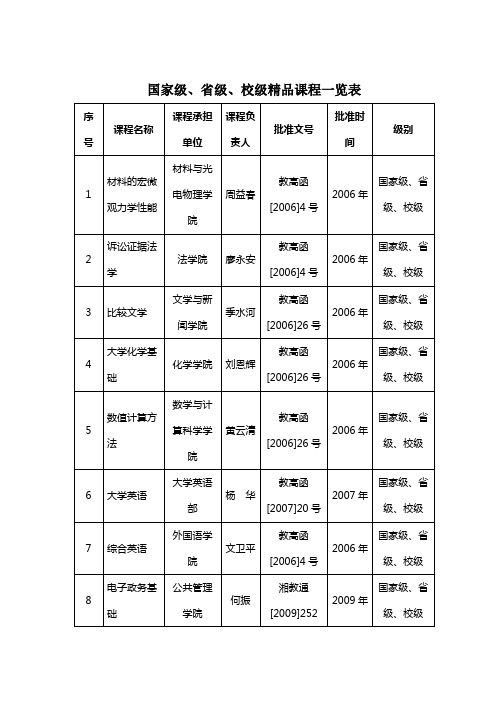

湘潭大学精品课程一览表

张平

湘大教发[2006]21号

2006年

校级

48

综合法语

外国语学院

曾新民

湘大教发[2007]20号

2007年

校级

49

C语言程序设计

信息工程学院

黎自强

湘大教发[2007]20号

2007年

校级

50

大气污染控制工程

化工学院

童志权

湘大教发[2007]20号

2007年

校级

51

电工学

信息工程学院

11

水污染控制工程

化工学院

戴友芝

湘教通[2008]202号

2008年

省级、校级

12

机械设计

机械工程学院

谭援强

湘教通[2006]133号

2006年

省级、校级

13

跨文化交际学

外国语学院

李素琼

湘教通[2006]133号

2006年

省级、校级

14

离散数学

信息工程学院

刘任任

湘教通[2006]133号

2006年

省级、校级

校级

60

高等代数

数学与计算科学学院

肖爱国

湘大教发[2010]2号

2010年

校级

61

化学反应工程

化工学院

刘跃进

湘大教发[2010]2号

2010年

校级

62

专利信息检索

知识产权学院

肖冬梅

湘大教发[2010]2号

2010年

校级

63

图书馆信息化建设

公共管理学院

陈能华

湘大教发[2010]2号

2010年

基于PLC的十字路口交通灯课程设计

湘潭大学信息工程学院课程名称:十字路口人行道交通灯设计专业:自动化学号:2011551810班级:11自动化(3)班学生姓名:余帆完成日期:2015年1月11日摘要PLC是一种新型的通用的自动控制装置。

PLC它将传统的继电器控制技术、计算机技术和通讯技术融为一体,是专门为工业控制而设计的,具有功能强、运用灵活、可靠性高、稳定性好、抗干扰能力强、编程简单,使用方便以及体积小、重量轻、功耗低等一系列有点。

十字路口的红绿灯指挥着行人和车辆的安全运行,实现红绿灯的自动指挥能使交通管理工作得到改善,也是交通管理工作自动化的重要标志之一。

解决好公路交通灯控制问题是保障交通有序、安全、快捷运行的重要环节。

本设计是用PLC来实现对十字路口交通信号灯的控制,其控制方法是采用西门子的S7-200系列CPU224型号PLC对东西南北的红、黄、绿灯实现有规律的循环闪亮,以达到对交通信号灯的控制。

控制程序为梯形图(LAD)。

关键词:PLC控制、梯形图、交通灯目录(一) PLC概述............................. 错误!未定义书签。

1.1 PLC的硬件结构 (3)1.2 PLC的工作原理 (4)1.3 S7-200的概述 (5)(二)交通信号灯 (7)(三)方案设计 (8)3.1控制要求 (8)3.2系统设计方案分析 (8)3.3 交通灯状态图 (9)3.4 主程序流程图: (10)(四)硬件设计 (10)4.1 硬件选择 (10)4.2 PLC的I/O分配表 (10)4.3 PLC的硬件接线图: (11)(五)软件设计 (12)5.1 十字路口交通信号灯梯形图 (12)(六)仿真实验 (14)(七)设计总结 (16)参考文献 (16)(一) PLC概述可编程序控制器(Programmabie Logic Controller,缩写PLC)是以微处理器为基础,综合计算机、通信、联网以及自动控制技术而开发的新一代工业控制装置。

湘潭大学数据结构课程设计-停车场管理

数据结构实验报告实验三停车场管理班级姓名:学号:完成日期:2015/12/14一、题目描述设停车场是一个可停放n辆汽车的狭长通道,且只有一个大门可供汽车进出。

汽车在停车场内按到达时间的先后顺序,依次由北向南排列(大门在最南端,最先到达的第一辆车放在车场的最北端)。

若车场内已放满n辆车,则后来的汽车只能在门外的便道上等待,一旦有车开走,则排在便道上的第一辆车即可开入;当停车场内某辆汽车要离开时,在它之后进入的车辆都必须先退出车场为它让路,待该辆车开出大门外后,其它车辆再按原次序进入车场,每辆停放在车场的车在它离开停车场时,必须按它停留的时间长短交纳费用。

试为停车场编制按上述要求进行管理的模拟程序。

二、需求分析1.此停车场管理系统是在一个狭长的通道上的,而且只有一个大门可以供车辆进出,并且要实现停车场内某辆车要离开时,在它之后进入停车场的车都必须先退出停车场为它让路,待其开出停车场后,这些辆再依原来的次序进场的功能。

2. 设计两个堆栈,其中一个堆栈用来模拟停车场,另一个堆栈用来模拟临时停车场,该临时停车场用来存放当有车辆离开时,原来停车场内为其让路的车辆。

至于当停车场已满时,需要停放车辆的通道可以用一个链队列来实现。

3.当停车场内开走一辆车时,通道上便有一辆车进入停车场,此时只需要改变通道上车辆结点的连接方式就可以了,使通道上第一辆车进入停车场这个堆栈,并且使通道上原来的第二辆车成为通道上的第一辆车,此时只需将模拟通道的链队列的头结点连到原来的第二辆车上就可以了。

4.对于要对停车场内的车辆根据其停放时间收取相应的停车费用,可以记录下车辆进入以及离开停车场的时间,再用时间差乘以相应的单价并且打印出最后的费用就可以实现了。

三、概要设计1.基本要求:要求程序输出每辆车到达后的停车位置(停车场或便道上),以及某辆车离开停车场应交纳的费用和它在停车场内停留的时间。

2.实现方法汽车的模拟输入信息格式可以是:(到达/离去,汽车牌照号码,到达/离去的时刻)。

湘潭大学生大学生英语教学方案

湘潭大学大学英语教学方案()发布时间[2012—04—27 20:16:27]教育部2004 年颁布的《大学英语课程教学要求》和2005 年 1 号文件,提出了大力推进基于计算机和校园网的大学英语学习,建立个性化教学体系,切实提高大学生英语综合应用能力特别是听说能力的精神。

为适应我国发展的新形势,教育部大学英语教学的精神,深化教学,提高教学质量, 我校在近年大学英语教学的基础上,制订了本大学英语教学方案.一、教学目标大学英语的教学目标是培养学生扎实的英语语言基本功和英语综合应用能力,特别是“听”、“说”能力,使学生在今后工作和交往中能用英语有效地进行口头和书面的信息交流;同时大学英语教学还应注意培养学生的自主学习能力与国际视野,提高学生综合素养,以适应我国经济发展和国际交流的需要。

二、教学内容与教学课时大学英语课程包括:《大学英语1—4》、《高级英语听说》、《英美文化》、《英美原版影视欣赏》、《口语演讲》等课程及英语自主学习平台。

《大学英语1》、《大学英语2》为80学时,5学分,《大学英语3》、《大学英语4》为64学时,4学分,课程性质为必修;《高级英语听说》、《英美文化》、《英美原版影视欣赏》、《口语演讲》等为32学时,2学分,课程性质为选修,记为通识教育课程学分。

学校建立大学英语自主学习平台,满足学生课余时间学习英语的需要.三、教学对象非英语专业本科学生。

四、教学安排与成绩记载大学一年级学生必须参加学校安排的《大学英语1》、《大学英语2》课程学习,从二年一期开始学校对学生实施分类教学.《大学英语3》的教学分为《大学英语3》(普通班)、《大学英语3》(听说班)、《大学英语3》(免听免考班);《大学英语4》的教学分为《大学英语4》(普通班)、《大学英语4》(免听免考班)。

(一)分类教学的具体安排与成绩记载办法1、二年一期开学前未通过4的学生,该学期必须参加《大学英语3》(普通班)的学习;二年二期开学前未通过4的学生,该学期必须参加《大学英语4》(普通班)的学习,课程成绩按实际考核成绩记载。

proe湘潭大学职业技术学院

湘潭大学职业技术学院机电系Pro/E课程设计报告课题名称:机械活塞姓名:田湘学号: 20119201117 专业班级:应用电子技术1班系(院):机电系指导老师:吴戈完成时间:2013年12月15日目录1、零件绘制 (3)1.1活塞 (3)1.2连杆 (4)1.3活塞销 (3)1.4QZ (4)1.5活塞环 (3)2.装配 (4)2.1步骤 (4)2.2整体样图 (7)3.总结与体会 (18)4.参考文献 (19)1、零件绘制1.1活塞(1)打开Pro/E程序,选择【文件】|【新建】命令,在弹出的对话框中勾选【零件】并且取消【使用缺省模板】进入零件绘制环境。

(2)选择【拉伸】命令,以TOP面为草绘平面,绘制直径为20的圆柱,切去内径为15的圆,。

(3)选择【拉伸】命令,以RIGHT面为草绘平面,绘制一个直径为4的圆和一个凹槽,选择去除材料。

(4)选择【旋转】命令,以RIGHT面为草绘平面,并以圆柱外表面创建一个边,画两个尺寸相同的矩形,再添加一根中心线,单击【确定】按钮完成,如下图所示绘制出零件huosai;1.2连杆(1)打开Pro/E程序,选择【文件】|【新建】命令,在弹出的对话框中勾选【零件】并且取消【使用缺省模板】进入零件绘制环境。

(2)选择【拉伸】|【放置】|【草绘】命令,以TOP面为草绘平面,绘制两个直径分别为15、10的圆,拉伸厚度为6,选择对称拉伸。

(3)选择【拉伸】|【放置】|【草绘】命令,以TOP面为草绘平面,绘制两个直径分别为13、8的圆,拉伸厚度为6,选择对称拉伸,选择去除材料。

(4)选择【拉伸】|【放置】|【草绘】命令,以TOP面为草绘平面,先以原来的两个圆的边创建两个边绘制成封闭图形,完成拉伸,选择对称拉伸,厚度为5。

(5)选择【拉伸】|【放置】|【草绘】命令,以TOP面为草绘平面,绘制一条直线与原来的边线平行再在中间添加一条中心线,进行镜像模式,选择去除材料,厚度为1,完成草绘,单击【确定】按钮,绘制出零件liangan,视图如下图所示;1.3绘制活塞销(1)打开Pro/E程序,选择【文件】|【新建】命令,在弹出的对话框中勾选【零件】并且取消【使用缺省模板】进入零件绘制环境。

湘潭大学个人课表

杨玉月

第1-16周

高等数学Ⅰ2

南山二阶梯

杨玉月

第1-16周

第五六节

高等数学Ⅰ2

南山二阶梯

杨玉月

第1-16周

大学物理Ⅰ1

逸夫楼-201

胡柯

第1-16周

大学体育2

体育馆

杨楠

第1-16周

大学英语2

逸夫楼-204

尹雪梅

第1-16周

第七八节

计算机制图

机械院机房

刘洋

第1-6周

第九十节

军事理论

逸夫楼一阶

湘潭大学

2014年上学期

星期一

星期二

星期三

星期四

星期五Βιβλιοθήκη 星期六星期日第一二节

大学物理Ⅰ1

逸夫楼-203

胡柯

第1-16周

大学英语2

逸夫楼-408

尹雪梅

第1-16周

材料科学导论Ⅱ

兴教楼B104

陈旭

第1-8周

大学物理实验Ⅰ1

物理实验室

邓水凤

(4节)第3-10周

第三四节

计算机制图

机械院机房

刘洋

第1-6周

高等数学Ⅰ2

田良富

第9-16周

中国近现代史纲要

南山五阶梯

彭先国

第11周

中国近现代史纲要

南山五阶梯

彭先国

(3节)第1-10周

高等数学习题课

逸夫楼-312

杨玉月

第3-17单周

大学物理习题课

逸夫楼-312

胡柯

第2-16双周

材料科学导论Ⅱ

兴教楼B105

陈旭

第1-8周

基础工程课程设计湘潭大学

基础工程课程设计湘潭大学一、课程目标知识目标:1. 学生能理解并掌握基础工程的基本概念、原理和设计方法。

2. 学生能了解我国基础工程建设的现状和发展趋势。

3. 学生能掌握基础工程课程中的关键知识点,如土力学、岩土工程、地基处理等。

技能目标:1. 学生具备运用基础工程知识解决实际问题的能力,如分析工程案例,提出合理的解决方案。

2. 学生能够运用所学软件和工具,如AutoCAD、理正软件等,进行基础工程的初步设计和计算。

3. 学生具备查阅相关规范和标准的能力,为实际工程提供技术支持。

情感态度价值观目标:1. 学生通过学习基础工程,培养对工程建设的热爱和责任感,增强职业素养。

2. 学生在学习过程中,树立正确的价值观,关注工程的社会、经济和环境效益。

3. 学生通过课程学习,培养团队协作精神,提高沟通与交流能力。

课程性质:本课程为基础工程专业课程,旨在培养学生具备基础工程设计与施工的基本能力。

学生特点:学生具备一定的力学基础,对工程实践有较高的兴趣,但可能缺乏实际工程经验。

教学要求:结合学生特点和课程性质,注重理论与实践相结合,强化案例分析,提高学生的实践操作能力。

通过课程学习,使学生能够达到上述知识、技能和情感态度价值观目标,为今后从事基础工程领域的工作打下坚实基础。

二、教学内容1. 土的物理性质与工程分类:介绍土的基本物理性质、工程分类标准,以及土的力学性能对基础工程的影响。

教材章节:第二章 土的物理性质与工程分类2. 土的力学性质:讲解土的压缩性、抗剪强度等力学性质,分析土体稳定性。

教材章节:第三章 土的力学性质3. 基础工程设计:系统阐述基础工程设计原理,包括浅基础、深基础、地基处理等方法。

教材章节:第四章 基础工程设计4. 基础工程施工技术:介绍基础工程施工过程中的关键技术,如桩基施工、地基处理施工等。

教材章节:第五章 基础工程施工技术5. 工程案例分析与讨论:分析典型基础工程案例,使学生学会运用所学知识解决实际问题。

安卓droid课程设计报告

湘潭大学课程设计报告课程名称______手机安卓开发_______课题名称______天气预报APP_______指导老师______周唯___________姓名____黄柳________班级____12计2班________小组______棒棒糖_______时间____2015年1月26 日_____一、需求分析(一)引言1.编写目的1.1为用户提供一个显示天气预报的软件;可以根据百度地图显示用户需求的城市位置;以及用图标表示各城市对应的气象信息;可以简洁的表示出“晴、雨、雪”和“气温”气象信息..2.项目风险2.1项目风险识别是指找出影响项目目标顺利实现的主要风险因素;并识别出这些风险究竟有哪些基本特征、可能会影响到项目的那些方面..2.2联网收费视用户电话运营商的收费标准决定2.3手机或者无线信号不好时;可能无法连接或更新天气情况3.预期读者和阅读建议3.1预期读者:会使用已经安装安卓系统的手机或者平板电脑及其他移动设备的用户3.2阅读建议:读者应通过该文档可以了解相关项目的需求分析、使用注意事项以及可能存在的风险4.产品范围2.2手机;平板电脑;MP4;导航仪;上网本;电纸书等使用安卓系统的数码领域(二)综合描述1.产品的状况1.1 Android是一种以Linux为基础的开放源代码操作系统;主要使用于便携设备..目前未有统一中文名称;中国大陆地区较多人使用“安卓”或“安致”..Android操作系统最初由Andy Rubin开发;最初主要支持手机..2005年由Google收购注资;并组建开放手机联盟开发改良;逐渐扩展到平板电脑及其他数码领域上..我们开发的相关项目正是一个在安卓平台上开发的软件;可以用这个软件来实现用户在一些简单的手持设备如手机或者平板电脑等上面及时的了解到用户所在城市的天气预报..2.产品的功能2.1天气信息获取2.2天气信息显示3.系统配置功能3.1用户类和特性安卓平台用户:安卓新用户可以使用软件来了解用户所在城市的天气预报..熟悉安卓平台用户还可以选择对相关软件的系统按自己的喜好进行配置并保留自己的个性化系统配置..安卓软件开发者:安卓软件开发者喜好者可以通过相关的开源代码来了解软件运行的原理..3.2运行环境软件需要在支持安卓系统的可移动设备中正确安装才能正常运行..安卓版本需在2.2及以上;同时建议用户如果是在手机移动设备使用的话;需确保手机支持联网服务..3.3设计和实现上的限制Eclipse是开发相关应用软件的首选集成开发环境;安卓开发环境首先需要安装支持java应用软件运行的java开发软件包即JDK;然后安装集成开发环境Eclipse;最后安装Android SDK的Eclipse的ADT插件..Android SDK和Eclipse的ADT插件是必须使用的..软件支持高效、快速的数据存储方式;包括快速数据存储方式SharedPreferences、文件存储和轻量级关系数据块SQLite;可软件可以使用适合的方法对数据进行进程保存和访问..3.4假设和约束依赖软件必须在安卓系统下才可以正常运行;若需要获取天气更新或者是短信服务;需确保用户的数码设备支持联网及短信服务..(三)外部接口需求1用户的手机设备可以支持联网..2用户界面3软件接口软件提供轻量级的进程间通信机制Intent;实现跨进程组件通信..4访问硬件的API库函数通讯接口4.1HTTP 协议:有多种接口可以调用你可以用Java类库封装的HttpConnection或者用Apach的开源项目的 HttpGet 或者HttpPost ;服务器端需要编写 Serlvet来响应客户端的请求..4.2Sokcet :就是服务器端不断监听双方约定好的端口号;客户端通过服务器IP去请求连接;连接成功后;得到Socket 的输入输出流;直接操作即可..(四)系统功能需求天气信息显示和获取功能描述:需有一个显示天气情况的用户界面;要求百度地图显示各城市位置如:北京、长沙、广州等3-5个城市;以及用图标表示各城市对应的气象信息;表示出“晴、雨、雪”和“气温”简洁气象信息..输入输出信息:输入:当触摸某一城市对应的气象图标时;显示该城市当天的温度、湿度、风向和雨雪详细天气信息;并预报该城市后面几天的气象信息..输出:气象信息的获取;从百度上获取天气预报信息;这些天气数据是通过后台服务获取的;这个后台服务可以按照一定时间间隔;并将各城市的天气信息保存到SQLite数据库中..二、概要设计三、Ui界面我们的ui界面秉承着清新的风格开发出来的..整个软件界面使用一个线性布局;让所有的元素从屏幕上方向下填充;并给整个线性布局进行权重划分..线性布局的最上方是一个TextView;显示当前城市的名字;接着往下是一个相对布局;相对布局的左侧是天气的图片;右侧是三个天气相关的参数..接着是一个线性布局;布局的左上方是三个TextView;分别显示“预报”;“趋势”;“指数”功能;通过点击相应的TextView;下方的一个线性布局展现不同的功能..功能面板文字的下方是一个大的线性布局;用来显示未来三天的天气情况..在这个大的线性布局中;又含有三个小的线性布局;这三个小线性布局中包含了日期;天气图片和风力状况等这些控件从上到下垂直居中显示..通过给整个XML文件中LinearLayout布局的的子级布局添加权重;让各个部分从上到下有序的显示;让当前城市名称在屏幕的上方显示;功能面板位于屏幕下方显示;以匹配不同尺寸屏幕;让软件的显示效果更好..软件的整体布局风格是清新;优美;大方..四、功能设计功能上实现实时的获取天气信息;获取百度api返回数据;解析百度api返回的json数据;根据解析到的数据绘制气温趋势图;并将数据反馈到app上的相应的区域..通过使用ViewPager类;来实现天气预报软件中多个城市间的无缝页面切换..由于组员都缺少JAVA开发经验;对安卓开发也不熟悉;所以我们决定采用调用API的方法来实时获取不同城市的天气预报数据;在这次项目中我们将采用百度的车载API..通过HttpClient类和AsyncTask异步类来获取网络数据..最后通过Gson类来解析获取的网络数据;并给页面中的所有的布局空间设置id;在AsyncTask得到网络数据之后将这些数据同步到软件界面上;呈现给用户..三、功能模块我主要负责监听程序的设计;监听用户按键;并进行相应的动作..只要用户滑动面板;就切换到下一个城市;并获得下一个城市的天气数据; 显示在面板上..每隔15分钟自动更新天气数据..主要代码如下:下面的代码处理网络连接部分;用GSON解析网络上获得的Json网页:下面代码访问网络:四、心得体会通过这个软件的实现;我对Android编程有了更加浓厚的兴趣;对Android 中的常用类和接口有了进一步的认识..对编程有了一种新的看法;编程在我的学习中不再是那样的枯燥无味;而是时时刻刻充满惊喜..虽然这是一个挺小的项目但它对我在编程方面起到了一种激励的作用..我会在此基础上更加努力做出更好的程序..。

湘潭大学消防课程设计

湘潭大学消防课程设计一、教学目标本课程旨在通过教学,使学生掌握消防基本知识,包括火灾的危害、预防措施、灭火方法等;培养学生应对突发火灾的能力,提高学生的消防安全意识。

具体来说,知识目标包括:1.了解火灾的危害和原因。

2.掌握预防火灾的基本措施。

3.学会使用灭火器和灭火器材。

4.了解火灾逃生的方法和技巧。

技能目标包括:1.能够正确使用灭火器和其他灭火设备。

2.能够制定火灾逃生计划并逃生。

3.能够进行火灾现场的初步处理和救援。

情感态度价值观目标包括:1.增强学生的消防安全意识,提高防火警觉性。

2.培养学生的社会责任感和公民意识,使他们在火灾发生时能够互相帮助,共同应对。

二、教学内容本课程的教学内容主要包括以下几个部分:1.火灾的基本知识:介绍火灾的原因、危害和特点,使学生了解火灾的严重性,提高防火意识。

2.预防火灾的措施:讲解如何预防火灾,包括日常生活中的注意事项,如正确使用电器、火源等。

3.灭火方法:介绍灭火器的种类和使用方法,以及不同类型的火灾如何扑救。

4.火灾逃生:讲解火灾逃生的方法和技巧,如何制定逃生计划,如何正确疏散等。

5.火灾现场的处理和救援:介绍火灾现场的处理流程,如何进行初步的救援和处理。

三、教学方法本课程将采用多种教学方法,包括讲授法、案例分析法、实验法等,以激发学生的学习兴趣和主动性。

1.讲授法:通过讲解火灾的基本知识、预防措施、灭火方法和逃生技巧,使学生掌握相关知识。

2.案例分析法:通过分析真实的火灾案例,使学生了解火灾的危害,提高防火意识。

3.实验法:通过实际操作灭火器和灭火设备,使学生掌握灭火技巧。

四、教学资源为了支持教学内容和教学方法的实施,我们将选择和准备以下教学资源:1.教材:选择适合学生年级和知识水平的消防教材,作为学生学习的主要参考资料。

2.参考书:提供相关的消防参考书籍,丰富学生的知识储备。

3.多媒体资料:制作多媒体课件,通过图片、视频等形式,生动展示火灾的危害和逃生技巧。

某大学课程设计指导书

湘潭大学课程设计指导书学院学号专业课程题目班级姓名指导教师一主要内容及基本要求1 主要内容:确定采区变电所工作面配电点和移动变电站;拟定采区供电系统;进行负荷计算并确定无功功率补偿技术方案和选择无功功率补偿设备;选择变压器台数容量及型号;选择供电电缆;计算短路电流;选择开关与启动器;整定计算继电保护装置;确定采区保护接地系统;确定采区变电所硐室和设备技术方案;进行采区供电经济计算与统计等。

2 采区原始资料1)采区巷道布置及开采方法:采区为缓倾斜煤层,东西走向,向南倾斜,倾角8~10度。

煤质中硬,煤层平均厚度为2.5m,一次采全高。

采区采用中间上山开采,采区内分为三个阶段,区段长166,其中工作面长150m,上顺槽宽3.5m,下顺槽宽4m,保安煤柱8.5m,采区一翼走向长1000m。

采煤方法采用走向长壁区内后退式,东西两翼同时开采。

东西两翼个设一个综合开采工作面,采煤机采用可调的MLS3—340型双筒采煤机组,支护用ZY35型支撑掩护式液压支架。

煤巷掘进采用S100型掘进机。

采煤和掘进工作面采取三班生产一班检修的工作方式。

2)运输及通风情况采区巷道布置如图所示。

工作面落煤由可弯曲刮板运输机,经运输槽刮板机转载机,可伸缩带式输送机运至运输上山,运输上山采用三部宽为100mm,的带式输送机将煤运至采煤区煤仓。

采区通风系统的新鲜风流由水平运输大巷,经采区运输上山运输平巷进入工作面,污浊风流经轨道平巷轨道上山采区回风石门至斜风井。

3)电源及负荷情况井下中央变电所至采区距离为Dm,配电电压为6kv,中央变电所母线短路容量最大为A,最小为B。

用电设备在采区内的分布情况和采区各用电设备的台数及技术数据见表1(未知技术见表3)二重点研究的问题拟定采区供电系统;进行负荷计算并确定无功功率补偿技术方案和选择无功功率补偿设备;选择变压器台数容量及型号;选择供电电缆;计算短路电流;选择开关与启动器;整定计算继电保护装置;确定采区保护接地系统;三进度安排四设计部分原始数据1 各组部分原始数据注:A:中央变电所母线短路容量最大值B:中央变电所母线短路容量最小值C:采区一翼走向长度D:中央变电所至采区变电所距离E:LSP-1000型破碎机的电动机额定功率F:TBT-1600/1224型单筒提升机绞车电机额定功率G:掘进机电动机额定功率五说明书编写第一节采区原始资料1)采区巷道布置及开采方法:采区为缓倾斜煤层,东西走向,向南倾斜,倾角8~10度。

湘潭大学数字电路课程设计)

《数字电子技术》课程设计报告数字式竞赛抢答器设计要求:(1)设计一个可容纳8组参赛的数字式抢答器,每组设一个按钮,供抢答使用。

(2)抢答器具有第一信号鉴别和锁存功能,使除第一抢答者外的按钮不起作用。

(3)设置一个主持人“复位”按钮。

(4)主持人复位后,开始抢答,第一信号鉴别锁存电路得到信号后,由指示灯显示抢答组的编号,同时扬声器发出2~3秒的音响。

选做扩展功能:(5)设置一个计分电路,每组开始预制100分,由主持人计分,答对一次加10分,答错一次减10分。

设计人:学号:专业:班级:成绩:评阅人:数字式竞赛抢答器一、设计要求(一)设计指标(1)设计一个可容纳8组参赛的数字式抢答器,每组设一个按钮,供抢答使用。

(2)抢答器具有第一信号鉴别和锁存功能,使除第一抢答者外的按钮不起作用。

(3)设置一个主持人“复位”按钮。

(4)主持人复位后,开始抢答,第一信号鉴别锁存电路得到信号后,由指示灯显示抢答组的编号,同时扬声器发出2~3秒的音响。

选做扩展功能:(5)设置一个计分电路,每组开始预制100分,由主持人计分,答对一次加10分,答错一次减10分。

(二)设计要求1、画出电路原理图(或仿真电路图);2、元器件及参数选择;3、电路仿真与调试;(三)制作要求自行装配和调试,并能发现问题和解决问题。

(四)编写设计报告写出设计与制作的全过程,附上有关资料和图纸,有心得体会。

二、原理框图抢答器系统原理框图如下所示。

它由主体电路和扩展电路两部分组成,主体电路完成基本抢答后,选手按动抢答键时,能显示选手的编号,同时能封锁输入电路,禁止其他选手抢答,扩展电路完成定时抢答的功能,和抢答响铃、倒计时为零时报警功能。

图1 八路智力抢答器的组成框图三、元器件四、各功能块电路图及功能简介主体电路电路图如下:1、电路功能分析(1)优先编码电路(74LS148)分辨出抢答者编号,由锁存器(74LS279)锁存,由译码器(74LS47)显示编号;(2)控制电路对输入电路进行封锁,避免其他人两次抢答;(3)Space开关置于“闭合”,显示数码管熄灭(黑屏),置于“断开”,等待下一轮。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

摘要该模具是圆筒形零件的注射模具。

从零件图看,制件比较简单,没有苛刻的精度要求和尺寸公差要求,因此对模具的要求也较低。

从生产批量考虑,本模具采用一模两腔的结构,模架和模板尺寸均根据标准选取。

其中模架从标准中选取A2型模架。

由于塑件比较简单,所以模具采用一次分型,不设有二次分型与侧向分型机构。

推出系统采用推杆推出,并设有复位杆复位。

为了加快模具的冷却,使模具冷却均匀,本模具设有4个冷却管道,均开在定模部分。

排气利用分型面和配合处的间隙排气。

为了减少成本,本模具90%的零件选用标准件。

关键词注塑模顶浇口推杆复位杆目录第1章工艺分析 (4)1.1塑件成型工艺性分析 (4)1.1.1 塑件结构的工艺性分析 (4)1.1.2 成型材料性能分析 (4)1.1.3工艺性分析 (4)1.2成型条件分析 (5)1.3 型腔数量确定 (6)1.4 模具结构形式的确定 (6)第2章注射机的选择 (6)2.1注射量的计算 (6)2.2 初选设备 (6)第3章注射模具结构设计 (7)3.1 模架的确定 (8)3.2浇注系统 (8)3.3 顶浇口的设计 (8)3.3.1 主流道设计 (8)3.3.1.1主流道尺寸 (9)3.3.1.2主流道衬套形式 (9)3.3.1.3主流道衬套的固定 (10)3.4 成型零件设计 (10)3.4.1分型面位置的确定 (10)3.4.2成型零件钢材的选用 (11)3.4.3 成型零件的结构设计 (12)3.4.3.1凹模结构设计 (12)3.4.3.2凸模和型芯结构设计 (12)3.4.4 成型零件工作尺寸计算 (12)3.4.4.1型腔径向尺寸 (12)3.4.4.2型腔深度尺寸 (13)3.4.4.3型芯径向尺寸 (13)3.4.4.4型芯高度尺寸 (14)3.4.4.5型腔壁厚计算 (14)3.5 导向与定位机构设计 (15)3.5.1机构的功用 (15)3.5.2导向机构的设计 (15)3.5.2.1导柱 (15)3.5.2.2导套 (15)3.6 推出机构设计 (16)3.6.1脱模推出机构的设计原则 (16)3.6.2塑件的推出方式 (17)3.6.3塑件的推出机构 (17)3.6.4脱模力的计算 (17)3.6.5推杆强度校核 (18)3.9 冷却系统设计 (18)第4章注射机的校核 (19)4.1注射压力的校核 (19)4.2锁模力的校核 (20)4.3安装参数的校核 (20)4.3.1 模具外形尺寸校核 (20)4.3.2喷嘴尺寸及定位圈尺寸校核 (20)4.4开模行程的校核 (21)结束语 (21)参考文献 (22)第1章工艺分析1.1塑件成型工艺性分析1.1.1 塑件的结构工艺性分析该塑件是一筒形零件,如图1.1所示。

塑件的壁厚均匀,塑件整体厚度均为3mm。

塑件为旋转体结构,结构相对简单,而且塑件质量相对较小,大批量生产,材料为ABS。

通过查阅资料该种塑料制件未注公差时应选用MT5级精度。

从技术要求上讲,该塑件无比较苛刻的要求,故成型性能好,可以注射成型。

图1.1塑件图1.1.2成形材料性能分析丙烯腈-丁二烯-苯乙烯共聚物,简称ABS,其抗冲击性、耐热性、耐低温性、耐化学药品性及电气性能优良,还具有易加工、制品尺寸稳定、表面光泽性好等特点1.1.3 工艺性分析分析塑件的工艺性包括技术和经济两方面,在技术方面,根据产品图纸,只要分析塑件的形状特点、尺寸大小、尺寸标注方法、精度要求、表面质量和材料性能等因素,是否符合模塑工艺要求;在经济方面,主要根据塑件的生产批量分析产品成本,阐明采用注射生产可取得的经济效益。

1 塑件的形状和尺寸:塑件的形状和尺寸不同,对模塑工艺要求也不同。

2 塑件的尺寸精度和外观要求:塑件的尺寸精度和外观要求与模塑工艺方法、模具结构型式及制造精度有关。

3 生产批量大批量生产,因为采用顶浇口,采用一模一腔。

4 其他方面在对塑件进行工艺分析时,除了考虑上述因素外,还应分析塑件厚度、塑料成型性能及模塑生产常见的制品缺陷问题对模塑工艺的影响。

1.1.4 加工性能分析1)无定型塑料,吸湿性强,含水量应少于0.3%,必须充分干燥,要求表面光泽的塑件应要求长时间的预热干燥。

2)流动性中等,溢边料0.04mm左右。

3)比聚苯乙烯加工困难,宜取高料温,模温。

注射压力应比加工聚苯乙烯稍高,一般用柱塞式注塑机时料温为180~230℃,注射压力为100~140Mpa,螺杆式注射机则取160~220℃,70~100Mpa为宜。

4)模具设计时应注意浇注系统,选择好进料口的位置、形式。

推力过大或机械加工时塑料表面呈现"白色痕迹"(但在热水中加热可消失)。

1.2成型条件分析1.3型腔数量的确定该塑件精度要求不高,并且结构简单,又是中等批量生产,没有侧向分型机构,考虑到模具制造费用及模具尺寸和顶浇口设计,初定为一模一腔的模具形式。

1.4模具结构形式的确定从上面分析可知,本模具采用一模一腔的模具形式。

推出机构可采推杆推出。

推杆推出结构简单,推出平稳可靠,虽然推出时会在塑件上留下顶出痕迹,但塑件顶部装配后使用时并不影响外观。

从以上分析得出:该塑件采用推杆推出机构。

浇口采用顶浇口,型腔采用整体式。

定模不需要设置分型面,动模部分需要一块型芯固定板和支承板。

因此可确定模具形式采用标准A2形模架。

该模具为单分型面模具。

第2章注射机的选择2.1注射量的计算V塑=2V筒≈2{[π(8.6/2)²-π(8/2)²]X5+(10.6X15-πx0.6x0.6x2)x0.3}cm3=86.1cm3一般浇注系统凝料体积V浇占V塑的10%~15%,取V浇=15%V塑,则最小总体积为V总=(1+15%)V塑,ABS的计算收缩率s为0.3~0.8%,取s=0.7%,可得V注=V总/(1-s)=99.74cm3所选注塑机的理论注射容量必须大于以上计算结果。

2.2 初选设备根据ABS的成形条件、工艺性能及注射容量等,初选使用型号为SZ-800/3200的注射机,其主要技术参数如下表:第3章注塑模具结构设计3.1模架的确定根据型腔布局(一模一腔)及浇注系统的结构形式,又根据《现代注塑模设计与制造》中表4-4所推荐的圆筒型腔侧壁最小厚度为20mm,再考虑到导柱,导套及连接螺钉布置应占的位置等各方面问题,确定选用模架的基本尺寸为B×L=250×250mm。

模架结构形式为A2的形式,如下图3.1所示。

图3.1模具结构图3.2 浇注系统设计浇注系统是引导塑料熔体从注射机喷嘴到模具型腔的进料通道,具有传质,传压和传热的功能,对塑件质量影响很大。

它分为普通流道浇注系统和热流道浇注系统。

浇注系统的设计是模具设计的一个重要环节,一般要遵循以下原则:1.了解塑料的成型性能;2.尽量避免产生或减少产生熔接痕;3.有利于型腔中气体的排出;4.防止型芯的变形;5.尽量采用较短的行程充满型腔,和般不超过60MM;该模具采用普通顶浇口3.3.1顶浇口设计顶浇口位于模具中心塑料熔体的入口处,,它将注射机喷嘴射出的熔体导入分型腔中。

主流道的形状为圆锥形,以便于熔体的流动和开模时主流道凝料的顺利拔出。

图3.2主流道3.3.1.1主流道尺寸(1)形状:圆锥形;(2)锥角:3°;(3)内壁的粗糙度为Ra0.63μm;(4)主流道大端呈圆角,r=10 ㎜。

根据所选注射机,则主流道小端尺寸为d=注射机喷嘴直径+(0.5 ~1)=10+1=11mm。

式(3.1)主流道球面半径为SR=注射机喷嘴球面半径+(1~2)=11+1=12mm。

式(3.2)球面配合高度 h=5-8mm,取h=63.3.1.2 主流道衬套形式主流道小端入口处与注射机喷嘴反复接触,属易损件,对材料要求较严,因而主流道部分常设计成可拆卸更换的主流道衬套形式即浇口套,以便于有效的选用优质钢材单独进行加工和热处理,常采用碳素工具钢,如45钢,T8A,T10A等,本模具采用45钢,热处理硬度为38 45HRC。

3.3.1.3 主浇道衬套的固定由于主浇道衬套为圆柱体,并且衬套底部未开设处分浇道,不需与定模板分浇道相连,故在主浇道衬套上无须加止转销防止主浇道衬套转动。

具体结构如下图3.4所示。

图3.4主浇道衬套的固定3.4成型零件设计注塑模具闭合时,成型零件构成了成型塑料制品的型腔。

成型零件主要包括凹模、凸模、型芯、镶拼件、各种成型杆与成型环。

成型零件承受高温高压塑料熔体的冲击和摩擦。

在冷却固化中形成了塑件的形体、尺寸和表面。

在开模和脱模时需克服与塑件的粘着力。

在上万次、甚至几十万次的注塑周期,成型零件的形状和尺寸精度、表面质量及其稳定性,决定了塑料制品的相对质量。

成型零件在充模保压阶段承受很高的型腔压力,作为高压容器,它的强度和刚度必须在容许值之内。

成型零件的结构、材料和热处理的选择及加工工艺性,是影响模具工作寿命的主要因素3.4.1分型面位置的确定在选择分型面时,根据分型面的选择原则,考虑不影响塑件的外观质量以及成型后能顺利取出塑件。

对塑件进行分析,由于塑件无过多圆角过渡要求,且在零件开口处无圆角过渡要求,故将分型面选在图1.1所示零件图主视图的最上端处,这种选法塑件成型简单,且能够保证较简单的模具结构。

分型面应选在如图3.7所指最大截面处图3.7分型面选择图3.4.2成型零件的钢材选用成型零件材料选用要求如下:1.机械加工性能良好:要选用易于切削,且在加工后能得到高精度零件的钢种。

为此,以中碳钢与中碳合金钢最常用,这对大型模具尤其重要。

对需电火花加工的零件,还要求该钢种的烧伤硬化层较薄。

2.抛光性能优良:注塑模成型零件工作表面,多需抛光达到镜面,Ra≤0.05m。

要求钢材硬度HRC35~40为宜,过硬表面会使抛光困难。

钢材的显微组织应均匀致密,极少杂质,无疵斑和针点3.耐磨性和抗疲劳性能好:注塑模型腔不仅受高压塑料熔体冲刷,而且还受冷热温度交变的应力作用。

一般的高碳合金钢,可经热处理获得高硬度,但韧性差易形成表面裂纹,不宜采用。

所选钢种应使注塑模能减少抛光修模的次数,能长期保持型腔的尺寸精度,达到所计划批量生产的使用寿命期限。

这对30万以上注塑次数和玻璃纤维增强的塑料注塑生产尤其重要。

3.4.3成型零件的结构设计成型零件的结构设计,当然是以成型符合质量要求的塑料制品为前提,但必须考虑金属零件的加工性及模具制造成本。

成型零件成本高于模架的价格,随着型腔的复杂程度、精度等级和寿命要求的提高而增加。

3.4.3.1凹模结构设计凹模是成型塑件外表面的成型零件。

凹模的基本结构可分为整体式、整体嵌入式和组合式。

根据模具结构采用组合式。

3.4.3.2 凸模和型芯结构设计凸模和型芯都是用来成型塑料制品的内表面的成型零件。