弹簧-FMEA案例

最新FMEA分析经典案例

潜在失效模式及后果分析FMEA编号: PFMEA-S02-76项目名称:富元电子组装线过程责任:装配车间编制人:赵立领车型年/车辆类型:____ 关键日期: FMEA日期(原始):19/4/13 修订:_______主要参加人:1潜在失效模式及后果分析FMEA编号: PFMEA-S02-76项目名称:富元电子组装线过程责任:装配车间编制人:赵立领车型年/车辆类型:____ 关键日期: FMEA日期(原始):19/4/13 修订:_______主要参加人:2潜在失效模式及后果分析FMEA编号: PFMEA-S02-76项目名称:富元电子组装线过程责任:装配车间编制人:赵立领车型年/车辆类型:____ 关键日期: FMEA日期(原始):19/4/13 修订:_______主要参加人:3潜在失效模式及后果分析FMEA编号: PFMEA-S02-76项目名称:富元电子组装线过程责任:装配车间编制人:赵立领车型年/车辆类型:____ 关键日期: FMEA日期(原始):19/4/13 修订:_______主要参加人:4潜在失效模式及后果分析FMEA编号: PFMEA-S02-76项目名称:富元电子组装线过程责任:装配车间编制人:赵立领车型年/车辆类型:____ 关键日期: FMEA日期(原始):19/4/13 修订:_______主要参加人:5潜在失效模式及后果分析FMEA编号: PFMEA-S02-76项目名称:富元电子组装线过程责任:装配车间编制人:赵立领车型年/车辆类型:____ 关键日期: FMEA日期(原始):19/4/13 修订:_______主要参加人:61718191101111121131111611711811912012112212311-规定丸粒流量并锁定-丸粒添加程序1次/80min,每次添加25Kg1.2mm丸粒。

25-设1127128129130113213313411361371139140141142143144145146147148149150。

FMEA分析经典案例

3

72

专用量具

6

4

2

40

2

冷卷成形

-达到指定几何尺寸:

表面平滑

2-3.旋向错误

影响弹簧影响弹簧装配

6

方向绕反

2

同上

最后线菏载测试误差验证

1

12

总圈数

2-4.自由长度

力超差

影响整车舒适性

7

HIC

1.顶杆节距推出误差

2.设备精度误差

3

-首件样品确认程序

-设备PM计划

-.操作者1次/2h

-.QC 2次/4h

3

63

2-5.弹簧外径不符合规

刚度超差

负荷超差

影响装配

9

Sc

卷簧机顶杆、滚轮参数未调整好

3

-首件样品确认程序

-首件认可

-操作者1次/2h

-.QC 2次/4h

2

54

做Spc控制图

9

3

2

54

自由长度

2-6大端圈间隙

弹簧力、刚度变化

7

HIC

卷簧机顶杆、滚轮参数未调整好

3

-首件样品确认程序

-100%去毛刺

-.喷丸

目视检查

4

84

刀具管理程序

生产科、设备科

7

3

4

84

4-1.回火间隔小于4h

弹簧使用寿命降低

8

HIC

1.回火设备坏

2.操作者未及时上料

4

-设备预防性维修

-周转箱控制方法

专用周转箱

4

128

1.建立周转箱定制

2.建立周转箱管理程序

8

FMEA经典案例

9

Sc

卷簧机顶杆、滚轮参数未调整好

3

-首件样品确认程序

-首件认可

-操作者1次/2h

2次/4h

2

54

做Spc控制图

9

3

2

54

自由长度

2-6大端圈间隙

弹簧力、刚度变化

7

HIC

卷簧机顶杆、滚轮参数未调整好

3

-首件样品确认程序

-首件认可确定参数

-QC 1次/4h

-操作者检查、记录1次/2h

3

63

弹簧外径

1.操作者点检1次/2h

2.QC检查1次/4h

6

126

5

喷丸1

-提高弹簧的疲劳寿命

-喷丸强度

-喷丸覆盖率

-喷丸时间

-丸粒比例

-丸粒流量

-表面无轧伤

5-3丸粒比例失调

喷丸强度不够

7

1.小丸粒比例过大

2.未及时添加丸粒

3

每班按工艺每60min添加丸粒

每班检测丸粒比例1次/2H

5-4叶片磨损

强度不够

6

叶片磨损

2-7上,下端圈内径

对用户造成装配困难

7

HIC

卷簧机顶杆、滚轮参数未调整好

3

-首件认可

-首件样品确认程序

-QC 2次/4h

-操作检查、记录1次/2h

3

72

3

去毛刺

3-1弹簧有毛刺

影响装配

影响外观

7

落料刀和芯轴刀存在间隙

3

-刀具管理

-100%去毛刺

-.喷丸

目视检查

4

84

刀具管理程序

生产科、设备科

7

FMEA经典案例

-质保部抽样检查

2

56

7

4

2

56

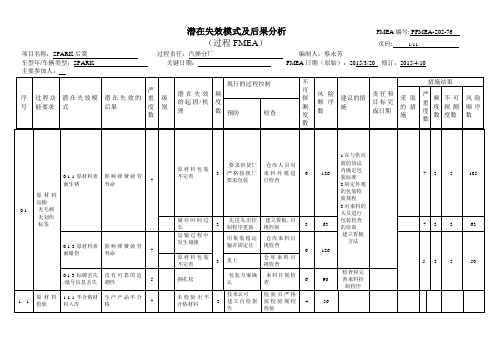

2-1 表面不能达到平滑要求

影响弹簧的疲劳寿命

6

HIC

卷簧机滚轮调整不正确

3

1.首件认可

1.操作工定期抽检一班1次/2h

2.质保定期抽检1次/4h

3

36

2-2. 总圈数不能达到要求

影响弹簧装配

6

HIC

-外径偏差

-送料长度偏差

4

1.设备卷绕方向保证

2.首件认可

3

72

6-2压缩次数不符合规范

弹簧长度超差

6

HIC

1.参数调整

2.人员

3

对生产线的调整进行检查

1.操作者自检1次/2h

2.QC检查1次/4h

3

54

6-1几何尺寸超差弹簧流入下道工序

10-1负荷超差,乘客感觉不舒服

6

HIC

长度和圈数不符合规范

3

调整长度

-操作工抽取1/5检查

-检验员4小时检验1次

3

54

1.1

原材料检验

1.1-1不合格材料入库

生产产品不合格

7

未检验出不合格材料

2

技术认可

建立自检报告

检验员严格按检验规程检验

4

56

1.2

原材料储存和搬运

检验器具失效

2

确定刻度单位

质保部定期对检验器具进行校验

3

42

5

分供方和中国弹簧厂在检验方式上存在差异

2

和分供方确定检验器具

质保部定期对检验器具进行校验

3

6

1测负荷高度有偏差

FMEA分析经典案例

-首件样品确认程序

-首件认可确定参数

-QC 1次/4h

-操作者检查、记录1次/2h

3

63

弹簧外径

2-7上,下端圈内径

对用户造成装配困难

7

HIC

卷簧机顶杆、滚轮参数未调整好

3

-首件认可

-首件样品确认程序

-QC 2次/4h

-操作检查、记录1次/2h

3

72

3

去毛刺

3-1弹簧有毛刺

影响装配

影响外观

7

落料刀和芯轴刀存在间隙

3

-刀具管理

-100%去毛刺

-.喷丸

目视检查

4

84

刀具管理程序

生产科、设备科

7

3

4

84

4-1.回火间隔小于4h

弹簧使用寿命降低

8

HIC

1.回火设备坏

2.操作者未及时上料

4

-设备预防性维修

-周转箱控制方法

专用周转箱

4

128

1.建立周转箱定制

2.建立周转箱管理程序

8

4

3

96

4-2链排走速调节不当

1.回火时间过短

2.降低产品使用寿命

3.改变弹簧几何尺寸

7

HIC

设备故障

2

设备预防性保养计划

-操作工每2小时作自检

-质保部检查1次/4H

3

42

制定详细的设备失效应急计划

7

3

4

84

4

回火

-消除卷簧引起的应力

6

参数设置错误

2

培训

-操作工每2小时作自检

3

42

4-3回火硬度不符合要求

FMEA经典案例(1)(最新整理)

6

HIC

1.设备故障 2. 工 艺 参 数 设置误差

4

-光电开关控 制保证 -设备预防性 维修

光电开关控制 100%

3

72

.

.

6-2 压缩次数不 符合规范

弹簧长度超差

6

HIC

1.参数调整 2.人员

3

对生产线的 调整进行检 查

1.操作者自检 1 次/2h 2.QC 检查 1 次/4h

3

54

6-1 几何尺寸超 10-1 负荷超差,

.

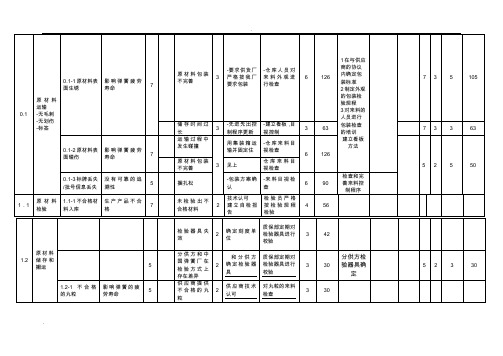

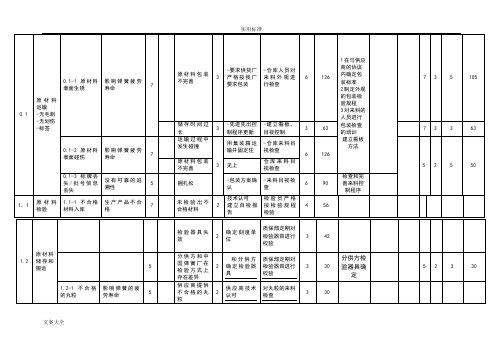

0.1-1 原材料表 影 响 弹 簧 疲 劳

面生锈

寿命

7

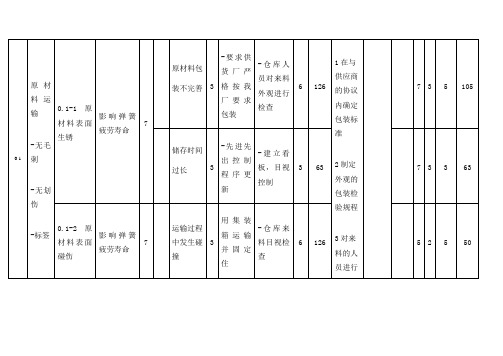

原材料 运输 0.1 -无毛刺 -无划伤 -标签

0.1-2 原材料表 影 响 弹 簧 疲 劳

面碰伤

寿命

7

0.1-3 标牌丢失 没 有 可 靠 的 追 /批号信息丢失 溯性

5

1.1

原材料 检验

1.1-1 不合格材 料入库

生产产品不合 格

7

原材料

2

确定检验器 具

检验器具进行 校验

3

存在差异

供应商提供

供 应 商 技 术 对丸粒的来料

不 合 格 的 丸 2 认可

检查

3

粒

1 在与供应

商的协议

126 内确定包 装标准

2 制定外观

的包装检

验规程

3 对来料的

人员进行

63

包装检查 的培训

建立看板

方法

126

检查和完

90

善来料控

制程序

56

42

分供方检 30 验器具确

2. 测 量 所 用 量具不准

3

量具定期校 验

FMEA经典案例(1)讲解

2.改变弹簧几何尺寸

8

HIC

1.回火温度超差

2.回火时间超差

3

见上

质保部打硬度2只/班

4

96

8

HIC

1.回火炉设备故障

2.温度计失效

2

-设备预防性维修

-温度计采用PLC控制、温控报警装置

-定期对温度计标定、报警装置标定

-温度计寿命管理

-记录纸100%数据记录

-操作工检查1次/2h

-建立看板,目视控制

3

63

7

3

3

63

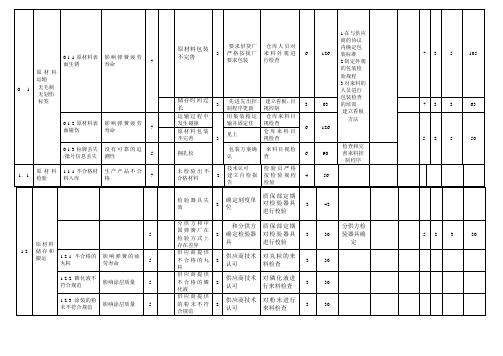

0.1-2原材料表面碰伤

影响弹簧疲劳寿命

7

运输过程中发生碰撞

3

用集装箱运输并固定住

-仓库来料目视检查

6

126

5

2

5

50

原材料包装不完善

见上

仓库来料目视检查

0.1-3标牌丢失/批号信息丢失

没有可靠的追溯性

5

捆扎松

-包装方案确认

-来料目视检查

6

90

检查和完善来料控制程序

0.1

原材料运输

-无毛刺

-无划伤

-标签

0.1-1原材料表面生锈

影响弹簧疲劳寿命

7

原材料包装不完善

3

-要求供货厂严格按我厂要求包装

-仓库人员对来料外观进行检查

6

126

1在与供应商的协议内确定包装标准

2制定外观的包装检验规程

3对来料的人员进行包装检查的培训

建立看板方法

7

3

5

105

储存时间过长

3

-先进先出控制程序更新

3

72

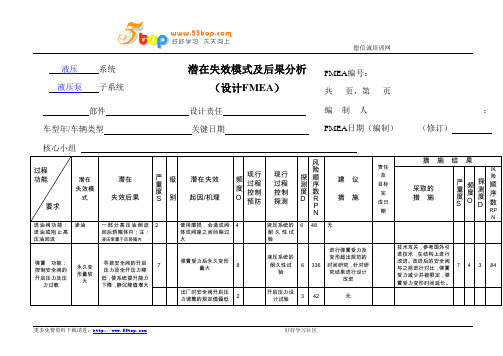

液压泵DFMEA范例

德信诚培训网过程功能要求潜在失效模式潜在失效后果严重度S级别潜在失效起因/机理频度O现行过程控制预防现行过程控制探测探测度D风险顺序数RPN建议措施责任及目标完成日期措施结果采取的措施严重度S频度O探测度D风险顺序数RPN进油阀功能:进油或阻止高压油回流渗油一部分高压油倒流回后轿箱体内;注:液压泵置于后轿箱内2 使用磨损,会造成阀体成阀座之间间隙过大4 液压系统的耐久性试验6 48 无弹簧功能:控制安全阀的开启压力及压力过载永久变形量较大导致安全阀的开启压力及全开压力降低,使系统提升能力下降,静沉降值增大7弹簧受力后永久变形量大8液压系统的耐久性试验6 336进行弹簧受力及变形超出规范的时间研究,针对研究结果进行设计改进技术攻关,参考国外引进技术,在结构上进行改进。

改进后的安全阀与之前进行对比,弹簧受力减少并被限定,弹簧受力变形时间延长。

7 4 3 84出厂时安全阀开启压力调整的规定值偏低2开启压力设计试验3 42 无潜在失效模式及后果分析(设计FMEA)FMEA编号:共页,第页编制人:FMEA日期(编制)(修订)液压系统液压泵子系统部件设计责任年车型年/车辆类型关键日期年核心小组柱塞与缸体功能:柱塞在缸体内作往复运动,完成吸油与压油工作过程泄漏压油量减少,输出压力降低3 使用磨损,会造成阀体成阀座之间间隙过大2 液压系统的耐久性试验6 36 无偏心轮与柱塞架功能:偏心轮带动柱塞架作往复运动卡死柱塞架碎裂使柱塞不能完成吸油和压油8 在重载荷时,油温过高,易出现偏心轮在衬套内卡死造成柱塞架碎裂。

6 台架试验8 384 柱塞架材料试验,寻找提高材料韧性并价格合适的材料……经过试验设计及对比试验结果,选定新材料。

结果使强度好于之前的设计。

8 4 3 96偏心轴衬功能:偏心轮通过偏心轴衬,带动柱塞架往复运动磨损快由于偏心轴衬磨损,使活塞行程缩短,压油量减少。

3 偏心轴衬为铜衬套,材质及加工达不到设计要求时,磨损过快,长期使用时也会使轴衬磨损量增大4 8 96 无以下是关于XX系统XX子系统的车门部件的设计FMEA的例子左前车门H8HX-0000-A·上、下车·保护乘员免受天气、噪声侧碰撞的影响车门附件视镜、门锁、门铰链及门窗升降器等的固定支撑·为外观项目提供适当的表面·喷漆和软内饰车门内板下部腐蚀车门寿命降低,导致:·因漆面长期生锈,使顾客对外观不满·使车门内附件功能降低7 车门内板保护蜡上边缘规定得太低6 整车耐久性试验7 294 增加实验室强化腐蚀试验根据试验结果(1481号试验),上边缘规范增加125cm7 2 2 287 蜡层厚度规定不足 4 整车耐久性试验同上7 196 增加实验室强化腐蚀试验对蜡层厚度进行实验设计(DOE)结合观察和试验验证蜡的上边缘-试验结果(1481号试验)表明要求的厚度是充分的。

FMEA经典案例79911

3

-设备预防性维修

-规定拨叉速度并锁定

-生产准备阶段确定

1.操作者点检1次/2h

2.QC检查1次/4h

6

126

5

喷丸1

-提高弹簧的疲劳寿命

-喷丸强度

-喷丸覆盖率

-喷丸时间

-丸粒比例

-丸粒流量

-表面无轧伤

5-3丸粒比例失调

喷丸强度不够

7

1.小丸粒比例过大

2.未及时添加丸粒

3

每班按工艺每60min添加丸粒

5-6表面轧伤

弹簧疲劳断裂

6

1.设备故障

2.人为因素

4

-设备预防性维修

-弹簧上料位置正确

1.在强压工位目视检查100%

4

96

弹簧位置防错图

6

压缩

-尺寸定型

6-1压缩长度不符合规范

1.弹簧长度偏差

2.弹簧表面轧伤

6

HIC

1.设备故障

2.工艺参数设置误差

4

-首件认可

-光电开关控制保证

-设备预防性维修

光电开关控制100%

3

72

6-2压缩次数不符合规范

弹簧长度超差

6

HIC

1.参数调整

2.人员

3

对生产线的调整进行检查

1.操作者自检1次/2h

2.QC检查1次/4h

3

54

6-1几何尺寸超差弹簧流入下道工序

10-1负荷超差,乘客感觉不舒服

6

HIC

长度和圈数不符合规范

3

调整长度

-操作工抽取1/5检查

-检验员4小时检验1次

3

54

7

工序检查

FMEA经典案例77632

3.改变弹簧几何尺寸

7

HIC

设备故障

2

设备预防性保养计划

-操作工每2小时作自检

-质保部检查1次/4H

3

42

制定详细的设备失效应急计划

7

3

4

84

4

回火

-消除卷簧引起的应力

6

参数设置错误

2

培训

-操作工每2小时作自检

3

42

4-3回火硬度不符合要求

4-4各个炉段的回火温度不符合要求

降低产品疲劳寿命

3

-测力机由质保部定期作校验

1每班测力前对负荷高度由检验员校对。

2

36

无

弹簧表面磕碰,涂层剥落,易锈蚀.

弹簧生锈

弹簧使用寿命降低

弹簧早期断裂

7

7

7

2测力机有故障

3

-测力机由质保部定期作校验

2

36

无

1塑纸破或未包装好使弹簧表面外露

3

用完好的塑纸将每只弹簧包装并堆放整齐

2

42

无

2堆放高,运输中掉落

4

防止箱子堆放过高

-操作工自我检查

-质保部抽样检查

2

56

7

4

2

56

2-1表面不能达到平滑要求

影响弹簧的疲劳寿命

6

HIC

卷簧机滚轮调整不正确

3

1.首件认可

1.操作工定期抽检一班1次/2h

2.质保定期抽检1次/4h

3

36

2-2.总圈数不能达到要求

影响弹簧装配

6

HIC

-外径偏差

-送料长度偏差

4

1.设备卷绕方向保证

2019年FMEA经典案例

-设备报警

1.操作者点检1次/2h

2.QC检查1次/4h

6

126

国产1mm喷丸机加流量报警装置

7

3

3

63

5-2喷丸时间过短

喷丸强度不够

7

1.拨叉速度失控

2.参数设置偏差

3

-设备预防性维修

-规定拨叉速度并锁定

-生产准备阶段确定

1.操作者点检1次/2h

5

供应商提供不合格的丸粒

2

供应商技术认可

对丸粒的来料检查

3

30

磷化液不符合规范

影响涂层质量

5

供应商提供不合格的磷化液

2

供应商技术认可

对磷化液进行来料检查

3

30

涂装的粉末不符合规范

影响涂层质量

5

供应商提供的粉末不符合规范

2

供应商技术认可

对粉末进行来料检查

3

30

原材料表面生锈

影响弹簧疲劳寿命

7

原材料存放时间过长

2-7上,下端圈内径

对用户造成装配困难

7

HIC

卷簧机顶杆、滚轮参数未调整好

3

-首件认可

-首件样品确认程序

-QC 2次/4h

-操作检查、记录1次/2h

3

72

3

去毛刺

3-1弹簧有毛刺

影响装配

影响外观

7

落料刀和芯轴刀存在间隙

3

-刀具管理

-100%去毛刺

-.喷丸

目视检查

84

刀具管理程序

生产科、设备科

7

3

4

2.防错图

FMEA案例

3

-设备预防性维修

-规定拨叉速度并锁定

-生产准备阶段确定

1.操作者点检1次/2h

2.QC检查1次/4h

6

126

5

喷丸1

-提高弹簧的疲劳寿命

-喷丸强度

-喷丸覆盖率

-喷丸时间

-丸粒比例

-丸粒流量

-表面无轧伤

5-3丸粒比例失调

喷丸强度不够

7

1.小丸粒比例过大

2.未及时添加丸粒

3

每班按工艺每60min添加丸粒

2.降低产品使用寿命

3.改变弹簧几何尺寸

7

HIC

设备故障

2

设备预防性保养计划

-操作工每2小时作自检

-质保部检查1次/4H

3

42

制定详细的设备失效应急计划

7

3

4

84

4

回火

-消除卷簧引起的应力

6

参数设置错误

2

培训

-操作工每2小时作自检

3

42

4-3回火硬度不符合要求

4-4各个炉段的回火温度不符合要求

降低产品疲劳寿命

3

-刀具管理

-100%去毛刺

-.喷丸

目视检查

4

84

刀具管理程序

生产科、设备科

7

3

4

84

4-1.回火间隔小于4h

弹簧使用寿命降低

8

HIC

1.回火设备坏

2.操作者未及时上料

4

-设备预防性维修

-周转箱控制方法

专用周转箱

4

128

1.建立周转箱定制

2.建立周转箱管理程序

8

4

3

96

FMEA经典案例

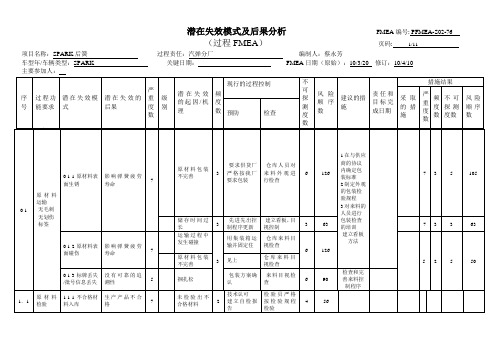

潜在失效模式及后果分析FMEA编号: PFMEA-S02-76

(过程FMEA)页码: 1/11

项目名称:SPARK后簧过程责任:汽弹分厂编制人:蔡永芳

车型年/车辆类型:SPARK 关键日期:FMEA日期(原始):10/3/20 修订:10/4/10

主要参加人:

序号过程

功能

要求

潜在失效模

式

潜在失效的

后果

严

重

度

数

级

别

潜在失效

的起因/机

理

频

度

数

现行的过程控制

不

可

探

测

度

数

风险

顺序

数

建议的措

施

责任和

目标完

成日期

措施结果

采取

的措

施

严

重

度

数

频

度

数

不可

探测

度数

风险

顺序

数

预防检查

12 包装包装混乱用户不满意7

工人失误准确包装 3 42

13 入库1运输中散落、

磕碰伤

2锈蚀

使用寿命降低7

运输不当

雨淋

2

堆放整齐合

理

放置环境防

雨;雨天运输

盖防雨塑料

布

3 42。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

符合要求

能降低

喷头坏

4

设备预防性 维修

同上

4

-每天分两次

表面液添加

各 补 充 检查 PH 值 2

不及时

3

0.5Kg -每周重新配

次/班

5

置

温度、时间、 喷头压力、总 酸度、游离酸 4 度、促进剂比 例失调

-检测中心对 磷化液进行 来料检查 -.操作者点 检 1 次/2h

-检查磷化膜 外观 1 次/2h -检测 SEA/重 量 2 次/月

疲 劳 寿 5-4 叶片磨损

强度不够

6

命

-喷丸

强度

5

-喷丸 覆盖率

5-5 喷丸强度不 足

弹簧早期断裂

8

-喷丸

时间

-丸粒

比例

5-6 表面轧伤

-丸粒

弹簧疲劳断裂

6

流量

-表面

无轧伤

1.小丸粒比 例过大 2.未及时添 加丸粒

3

每班按工艺 每 60min 添 加丸粒

每班检测丸粒 比例 1 次/2H

叶片磨损

3 预防性维修

录 1 次/2h

3

3

去毛刺

3-1 弹簧有毛刺

影响装配 影响外观

7

落料刀和芯 轴刀存在间 隙

3

-刀具管理 -100% 去 毛 刺 -.喷丸

目视检查

4

1.回火设备

-设备预防性

4-1.回火间隔 弹 簧 使 用 寿 命

坏

维修

专用周转箱

小于 4h

降低

8 HIC 2.操作者未 4 -周转箱控制

4

及时上料

方法

1.回火时间过

0.1-2 原材料表 影 响 弹 簧 疲 劳

面碰伤

寿命

7

0.1-3 标牌丢失 没 有 可 靠 的 追

/批号信息丢失 溯性

5

1.1

原材料 检验

1.1-1 不合格材 料入库

生产产品不合 格

7

原材料包装 不完善

3

-要求供货厂 -仓库人员对

严格按我厂 来料外观进

要求包装

行检查

6

储存时间过

-先进先出控 -建立看板,目

号 能要求 式

后果

度别

数

潜在失效 的起因/机 理

现行的过程控制

频 度 数 预防

检查

1

不

措施结果

可 探 测 度 数

风险 顺序 数

建议的措 施

责任和 目标完 成日期

采取 的措 施

严 重 度 数

频 度 数

不可 探测 度数

风险 顺序 数

0.1-1 原材料表 影 响 弹 簧 疲 劳

面生锈

寿命

7

原材料 运输 0.1 -无毛刺 -无划伤 -标签

供应商提供

供 应 商 技 术 对粉末进行来

的 粉 末 不 符 2 认可

料检查

3

合规范

-仓库管理员

原材料存放 时间过长

2

根 据 FI/FO 发放原材料

严格按“先进 先出”的要求 发放材料

2

-首件检查

原材料吊装 时碰伤

4

严禁用钢丝 绳吊装无外 包装的材料,

-操作工自我 检查 -质保部抽样 检查

2

措施结果

维修

-温度计采用

HIC

1.回火炉设 备故障 2.温度计失 效

2

PLC 控制、 温控报警装 置 -定期对温度 计标定、报

-记录纸 100% 数据记录 -操作工检查 1 次/2h

2

警装置标定

-温度计寿命

管理

-规定丸粒流

量并锁定

5-1 抛丸流量不 足

弹簧使用寿命 降低(早期断 裂)

7

丸粒不足

-丸粒添加程 序 1 次 1.操作者点检 /80min,每次 1 次/2h 3 添 加 25Kgφ 2.QC 检查 1 6 1.2mm 丸 次/4h

风险 顺序 数

8-2 小头朝下, 挂弹簧位置超 出 180 度

不能使疲劳寿 命最优化

6

悬挂位置不

-培训

正确

2 -防错图

100%目视检

查

3

72

8-3 挂钩未能更 换

影响涂层质量

6

9-1 清洗

弹 簧 表 面 未 清 影响涂层质量

6

洗干净

-对操作工进

没有按时更

行培训

每天作检查记

换

3 -更换程序检 录

3

54

后果

度

数

级 别

潜在失效 的起因/机 理

频 度 数 预防

检查

可 探 测 度

数

1

1.操作工定期

2-1 表 面 不 能 影 响 弹 簧 的 疲

卷簧机滚轮

1.首件认可 抽检一班 1 次

达到平滑要求 劳寿命

6 HIC 调整不正确 3

/2h

3

2.质保定期抽

检 1 次/4h

1. 设 备 卷 1.操作工定期

2-2. 总 圈 数 不 能达到要求

6

HIC

1.设备故障 2.工艺参数 设置误差

4

-光电开关控 制保证 -设备预防性 维修

光电开关控制 100%

3

措施结果

风险 顺序 数

建议的措 施

责任和 目标完 成日期

采取 的措 施

严 重 度 数

频 度 数

不可 探测 度数

风险 顺序 数

72

6-2 压缩次数不 符合规范

弹簧长度超差

6

1.参数调整 HIC 2.人员

84 3

96

73 4

84

序 号

过程 功能 要求

潜在失效模 式

严

潜在失效的 重

后果

度

数

级 别

1

回火

-消除

卷簧引

4 起的应

6

力

现行的过程控制

不

潜在失效 的起因/机 理

频 度 数 预防

检查

可 探 测 度

数

参数设置错 误

2

培训

-操作工每 2 小

时作自检

3

措施结果

风险 顺序 数

建议的措 施

责任和 目标完 成日期

3

对生产线的 调整进行检 查

1.操作者自检 1 次/2h 2.QC 检查 1 次/4h

3

54

6-1 几何尺寸超 差弹簧流入下 道工序

10-1 负荷超差, 乘客感觉不舒 服

6

HIC

长度和圈数 不符合规范

3

调整长度

7

工序检 查

7-1 端圈内径

小圈内径

前道工序漏

8 SC 检

3

-操作工抽取

1/5 检查

-检验员 4 小时 3

风险 顺序 数

建议的措 施

责任和 目标完 成日期

采取 的措 施

严 重 度 数

频 度 数

不可 探测 度数

风险 顺序 数

42

分供方检 30 验器具确 金鑫

定

30

30

30

52 3

30

28

改用软绳 吊装材料

顾健

56

72 2

28

74 2

56

现行的过程控制

不

序 号

过程 功能 要求

潜在失效模 式

严

潜在失效的 重

顾健

3 对来料的

人员进行

包装检查 63 的培训

建立看板

方法

126

90

检查和完 善来料控

顾健

制程序

56

73 5

105

73 3

63

52 5

50

序 号

过程 功能 要求

潜在失效模 式

严

潜在失效的 重

后果

度

数

级 别

1

5

1.2-1 不合格的 影 响 弹 簧 的 疲

丸粒

劳寿命

5

1.2

原材料 储存和

1.2-2 磷化液不 符合规范

采取 的措 施

严 重 度 数

频 度 数

不可 探测 度数

风险 顺序 数

42

1.回火温度

超差

见上

8 HIC 2.回火时间 3

超差

质保部打硬度

2 只/班

4

4-3 回火硬度不 符合要求 4-4 各 个 炉 段 的回火温度不 符合要求

降低产品疲劳 寿命 1.降低产品疲 劳寿命 2.改变弹簧几 何尺寸

8

-设备预防性

潜在失效模 式

严

潜在失效的 重

后果

度

数

级 别

潜在失效 的起因/机 理

频 度 数 预防

检查

可 探 测 度

数

1

-首件样品确

自由长 度

2-6 大端圈间隙

弹簧力、刚度变 化

卷簧机顶杆、

认程序

-QC 1 次/4h

7 HIC 滚 轮 参 数 未 3 -首件认可确 -操作者检查、

调整好

定参数

记录 1 次/2h

3

措施结果

频 度 数

不可 探测 度数

风险 顺序 数

5-2 喷丸时间过 短

喷丸强度不够

பைடு நூலகம்

7

-设备预防性

1.拨叉速度 失控 2.参数设置 偏差

3

维修 -规定拨叉速 度并锁定 -生产准备阶 段确定

1.操作者点检 1 次/2h 2.QC 检查 1 次/4h

6

126

喷丸 1

5-3 丸粒比例失 调

喷丸强度不够

7

-提高

弹簧的