Abaqus中复合材料的累积损伤与失效

Abaqus中复合材料的累积损伤与失效

纤维增强材料的累积损伤与失效:Abaqus拥有纤维增强材料的各向异性损伤的建模功能(纤维增强材料的损伤与失效概论,19.3.1节)。

假设未损伤材料为线弹性材料。

因为该材料在损伤的初始阶段没有大量的塑性变形,所以用来预测纤维增强材料的损伤行为。

Hashin标准最开始用来预测损伤的产生,而损伤演化规律基于损伤过程和线性材料软化过程中的能量耗散理论。

另外,Abaqus也提供混凝土损伤模型,动态失效模型和在粘着单元以及连接单元中进行损伤与失效建模的专业功能。

本章节给出了累积损伤与失效的概论和损伤产生与演变规律的概念简介,并且仅限于塑性金属材料和纤维增强材料的损伤模型。

损伤与失效模型的通用框架Abaqus提供材料失效模型的通用建模框架,其中允许同一种的材料应用多种失效机制。

材料失效就是由材料刚度的逐渐减弱而引起的材料承担载荷的能力完全丧失。

刚度逐渐减弱的过程采用损伤力学建模。

为了更好的了解Abaqus中失效建模的功能,考虑简单拉伸测试中的典型金属样品的变形。

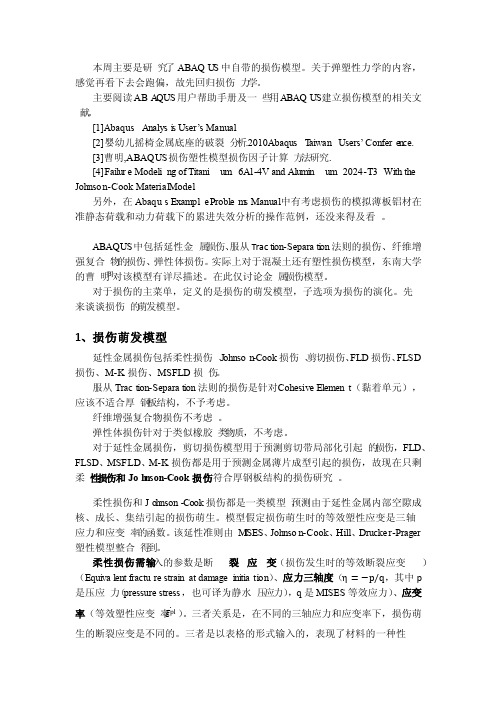

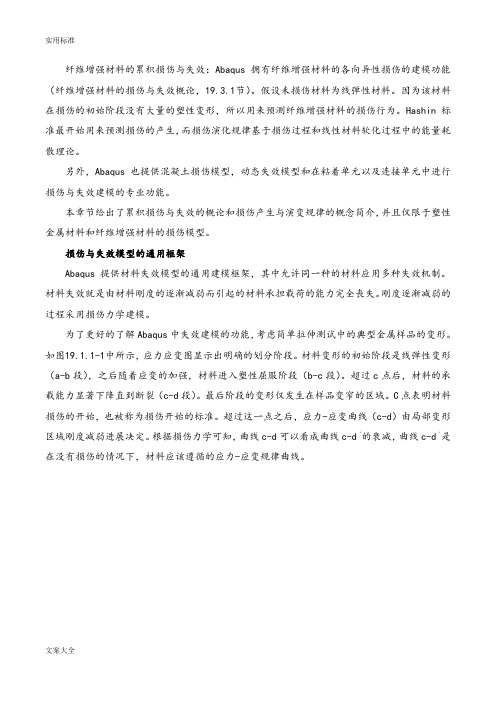

如图19.1.1-1中所示,应力应变图显示出明确的划分阶段。

材料变形的初始阶段是线弹性变形(a-b段),之后随着应变的加强,材料进入塑性屈服阶段(b-c段)。

超过c点后,材料的承载能力显著下降直到断裂(c-d段)。

最后阶段的变形仅发生在样品变窄的区域。

C点表明材料损伤的开始,也被称为损伤开始的标准。

超过这一点之后,应力-应变曲线(c-d)由局部变形区域刚度减弱进展决定。

根据损伤力学可知,曲线c-d可以看成曲线c-d‘的衰减,曲线c-d‘是在没有损伤的情况下,材料应该遵循的应力-应变规律曲线。

图19.1.1-1 金属样品典型的轴向应力-应变曲线因此,在Abaqus中失效机制的详细说明里包括四个明显的部分:●材料无损伤阶段的定义(如图19.1.1-1中曲线a-b-c-d‘)●损伤开始的标准(如图19.1.1-1中c点)●损伤发展演变的规律(如图19.1.1-1中曲线c-d)●单元的选择性删除,因为一旦材料的刚度完全减退就会有单元从计算中移除(如图19.1.1-1中的d点)。

Abaqus中复合材料的累积损伤与失效

纤维增强材料的累积损伤与失效:Abaqus拥有纤维增强材料的各向异性损伤的建模功能(纤维增强材料的损伤与失效概论,19.3.1节)。

假设未损伤材料为线弹性材料。

因为该材料在损伤的初始阶段没有大量的塑性变形,所以用来预测纤维增强材料的损伤行为。

Hashin标准最开始用来预测损伤的产生,而损伤演化规律基于损伤过程和线性材料软化过程中的能量耗散理论。

另外,Abaqus也提供混凝土损伤模型,动态失效模型和在粘着单元以及连接单元中进行损伤与失效建模的专业功能。

本章节给出了累积损伤与失效的概论和损伤产生与演变规律的概念简介,并且仅限于塑性金属材料和纤维增强材料的损伤模型。

损伤与失效模型的通用框架Abaqus提供材料失效模型的通用建模框架,其中允许同一种的材料应用多种失效机制。

材料失效就是由材料刚度的逐渐减弱而引起的材料承担载荷的能力完全丧失。

刚度逐渐减弱的过程采用损伤力学建模。

为了更好的了解Abaqus中失效建模的功能,考虑简单拉伸测试中的典型金属样品的变形。

如图19.1.1-1中所示,应力应变图显示出明确的划分阶段。

材料变形的初始阶段是线弹性变形(a-b段),之后随着应变的加强,材料进入塑性屈服阶段(b-c段)。

超过c点后,材料的承载能力显著下降直到断裂(c-d段)。

最后阶段的变形仅发生在样品变窄的区域。

C点表明材料损伤的开始,也被称为损伤开始的标准。

超过这一点之后,应力-应变曲线(c-d)由局部变形区域刚度减弱进展决定。

根据损伤力学可知,曲线c-d可以看成曲线c-d‘的衰减,曲线c-d‘是在没有损伤的情况下,材料应该遵循的应力-应变规律曲线。

图19.1.1-1 金属样品典型的轴向应力-应变曲线因此,在Abaqus中失效机制的详细说明里包括四个明显的部分:●材料无损伤阶段的定义(如图19.1.1-1中曲线a-b-c-d‘)●损伤开始的标准(如图19.1.1-1中c点)●损伤发展演变的规律(如图19.1.1-1中曲线c-d)●单元的选择性删除,因为一旦材料的刚度完全减退就会有单元从计算中移除(如图19.1.1-1中的d点)。

abaqus复合材料失效子程序

abaqus复合材料失效子程序摘要:一、引言1.复合材料的概念和应用背景2.abaqus 软件在复合材料失效分析中的重要性二、abaqus 复合材料失效子程序介绍1.子程序的定义和功能2.子程序的输入和输出参数3.子程序在abaqus 中的调用方法三、abaqus 复合材料失效子程序的使用方法1.材料属性的设置2.边界条件和加载条件的设定3.求解器和求解设置4.后处理工具在失效分析中的应用四、abaqus 复合材料失效子程序在实际工程中的应用1.应用案例一:复合材料梁的失效分析2.应用案例二:复合材料壳体的失效分析3.应用案例三:复合材料连接件的失效分析五、结论1.abaqus 复合材料失效子程序的优势和局限性2.未来发展趋势和前景正文:一、引言随着科技的发展,复合材料在航空航天、汽车制造、建筑结构等领域的应用越来越广泛。

复合材料具有轻质、高强、耐腐蚀等优点,但同时也存在着材料失效问题。

为了确保复合材料结构的安全性能,失效分析显得尤为重要。

abaqus 是一款强大的有限元分析软件,可以对复合材料进行失效分析。

本文将详细介绍abaqus 复合材料失效子程序的使用方法和应用案例。

二、abaqus 复合材料失效子程序介绍abaqus 复合材料失效子程序是基于abaqus 软件开发的,用于分析复合材料在各种工况下的失效行为。

该子程序集成了多种失效准则,可以分析包括纤维断裂、基体开裂、分层等在内的复合材料失效模式。

用户可以通过该子程序得到复合材料失效时的应力、应变、能量等数据,为结构设计提供依据。

三、abaqus 复合材料失效子程序的使用方法1.材料属性的设置:首先需要定义复合材料的各向异性属性,包括纤维和基体的弹性模量、泊松比、密度等。

2.边界条件和加载条件的设定:根据实际工况设置边界位移、固定约束、加载条件等。

3.求解器和求解设置:选择合适的求解器和求解设置,确保求解过程稳定且收敛。

4.后处理工具在失效分析中的应用:通过abaqus 的后处理工具,可以直观地观察到复合材料失效过程的应力、应变分布,以及失效模式。

基于ABAQUSR的复合材料跨尺度失效分析软件开发

Science &Technology Vision 科技视界0引言复合材料强度理论经过几十年的发展,先后产生了Tsai-Wu 准则[1]、Hashin 准则[2]等几十种失效判定方法,并且不断有新理论的提出[3]。

复合材料跨尺度失效理论是21世纪初发展起来的一类复合材料失效理论,通过宏观应力(应变)计算细观层面纤维和基体的应力(应变),基于物理失效模式判定纤维和基体的失效。

在此基础上可以讨论纤维体积含量、温度变化等对材料性能的影响,这是其它失效理论无法实现的[4-5]。

因此跨尺度失效理论在研究复合材料纤维、基体性能匹配和耐久性方面有独特的优势,基于跨尺度失效理论的分析软件也相继提出。

2001年Goose [6]提出了应变不变量失效准则,将基体的失效分为膨胀失效和扭曲失效,在微观层面利用应变判断纤维和基体的破坏;Mayes [7]发展了跨尺度失效准则MCT(Multicontinuum Theory),通过细观力学理论导出纤维和基体的本构关系,采用二次应力准则判断其失效;Sung Kyu Ha 等人[8]提出了微观失效准则MMF(Micro-Mechanics of Failure),同时考虑了纤维、基体和界面的失效,并建立了相应的损伤演化准则。

与复合材料跨尺度失效理论相关的软件包括基于StressCheck ○R的应变不变量计算插件MicroMan 和SIFTMan [9],美国Firehole ○R技术有限公司推出的复合材料跨尺度失效分析软件Helius:MCT TM ,e -Xstream ○R工程公司推出的复合材料多尺度分析软件Digimat TM等。

这些软件依托于最新的跨尺度失效理论并将其程序化实现,推进了复合材料跨尺度失效理论的实际应用。

目前复合材料跨尺度失效理论还处于不断发展阶段,宏、细观的转化、细观失效模式的判定等方面尚存在很多问题。

国内近些年对复合材料失效理论的研究逐渐深入[10-11],但跨尺度失效准则只有少数学者进行过研究[12],且缺乏相关的处理软件。

基于ABAQUS的复合材料结构渐进损伤方法研究_丁京龙

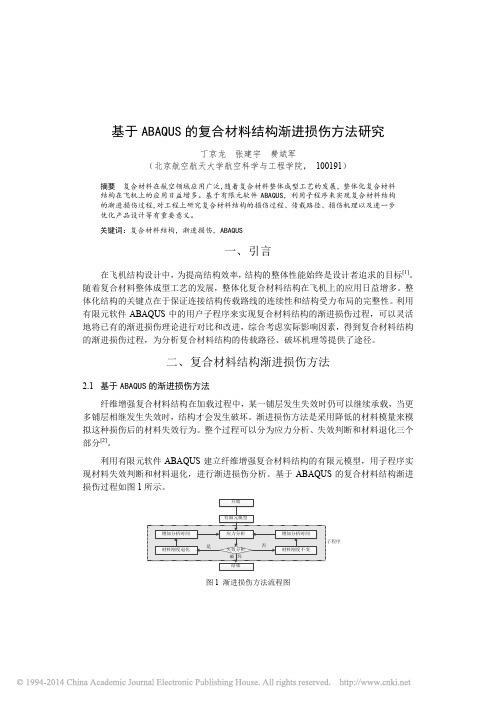

基于ABAQUS的复合材料结构渐进损伤方法研究丁京龙张建宇费斌军(北京航空航天大学航空科学与工程学院,100191)摘要复合材料在航空领域应用广泛,随着复合材料整体成型工艺的发展,整体化复合材料结构在飞机上的应用日益增多。

基于有限元软件ABAQUS,利用子程序来实现复合材料结构的渐进损伤过程,对工程上研究复合材料结构的损伤过程、传载路径、损伤机理以及进一步优化产品设计等有重要意义。

关键词:复合材料结构,渐进损伤,ABAQUS一、引言在飞机结构设计中,为提高结构效率,结构的整体性能始终是设计者追求的目标[1]。

随着复合材料整体成型工艺的发展,整体化复合材料结构在飞机上的应用日益增多。

整体化结构的关键点在于保证连接结构传载路线的连续性和结构受力布局的完整性。

利用有限元软件ABAQUS中的用户子程序来实现复合材料结构的渐进损伤过程,可以灵活地将已有的渐进损伤理论进行对比和改进,综合考虑实际影响因素,得到复合材料结构的渐进损伤过程,为分析复合材料结构的传载路径、破坏机理等提供了途径。

二、复合材料结构渐进损伤方法2.1 基于ABAQUS的渐进损伤方法纤维增强复合材料结构在加载过程中,某一铺层发生失效时仍可以继续承载,当更多铺层相继发生失效时,结构才会发生破坏。

渐进损伤方法是采用降低的材料模量来模拟这种损伤后的材料失效行为。

整个过程可以分为应力分析、失效判断和材料退化三个部分[2]。

利用有限元软件ABAQUS建立纤维增强复合材料结构的有限元模型,用子程序实现材料失效判断和材料退化,进行渐进损伤分析。

基于ABAQUS的复合材料结构渐进损伤过程如图1所示。

图1 渐进损伤方法流程图2.2 渐进损伤方法在分析复合材料π胶接接头中的应用本文对复合材料π胶接接头的拉伸渐进损伤过程进行了模拟,有限元模型如图2所示。

采用位移加载的形式,加载过程中位移载荷曲线如图3所示。

浅色部分表示π胶接接头的失效部位,可以看出π胶接接头的初始损伤发生在接头拐角处外侧铺层,然后由拐角处外侧铺层通过填料逐步向内部铺层扩展,随着损伤范围的逐渐扩大最终导致π胶接接头失效,π胶接接头的失效过程如图4所示。

abaqus复合材料材料损伤准则

abaqus复合材料材料损伤准则下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!Abaqus复合材料材料损伤准则1. 简介复合材料是由两种或两种以上的基本材料组成的新材料,具有轻质、高强度、高刚度等优点,广泛应用于航空航天、汽车制造、建筑等领域。

abaqus复合材料失效子程序

abaqus复合材料失效子程序摘要:1.复合材料失效子程序概述2.复合材料失效机制3.abaqus中复合材料失效子程序的编写4.应用案例及分析5.总结与展望正文:一、复合材料失效子程序概述复合材料因其优异的力学性能、轻质和高耐疲劳性等特点在各个领域得到了广泛应用。

然而,复合材料的失效分析一直是工程界面临的挑战。

为了更好地预测复合材料的失效行为,本文将介绍如何编写abaqus复合材料失效子程序。

二、复合材料失效机制复合材料的失效机制主要包括以下几点:1.纤维断裂:当复合材料中的纤维承受超过其拉伸强度或剪切强度时,纤维将发生断裂。

2.基体开裂:基体材料在受到外部载荷作用时,可能发生开裂,导致复合材料失效。

3.界面失效:当复合材料中的纤维与基体间的界面结合力不足以承受外部载荷时,界面发生失效。

4.宏观破裂:复合材料在受到外部载荷作用时,可能发生宏观破裂,导致整体失效。

三、abaqus中复合材料失效子程序的编写在abaqus中,可以通过编写复合材料失效子程序来实现对复合材料失效行为的模拟。

具体步骤如下:1.定义材料属性:根据复合材料的组成及性能,定义纤维、基体和界面的材料属性。

2.创建模型:建立复合材料的有限元模型,包括几何形状、边界条件和载荷。

3.编写失效子程序:根据复合材料的失效机制,编写相应的失效子程序。

例如,可以采用用户自定义的应力或应变作为失效判据。

4.求解:应用abaqus求解器,对复合材料模型进行求解。

5.后处理:分析失效模式、失效位置及失效原因。

四、应用案例及分析以下为一个复合材料梁的失效分析案例:1.建立模型:创建一个复合材料梁模型,考虑边界条件及外部载荷。

2.定义材料属性:设置纤维、基体和界面的材料属性。

3.编写失效子程序:根据实验数据,设置失效判据为纤维拉伸强度。

4.求解:对模型进行求解,得到失效模式及失效位置。

5.分析:分析失效原因,发现纤维强度不足是导致失效的主要原因。

五、总结与展望通过编写abaqus复合材料失效子程序,可以有效地预测复合材料的失效行为。

基于ABAQUS的复合材料跨尺度失效分析软件开发

基于ABAQUS的复合材料跨尺度失效分析软件开发作者:薛斌李星来源:《科技视界》2015年第29期【摘要】复合材料跨尺度失效理论是近些年提出的一类基于物理失效模式的强度理论,它从细观层面判定纤维和基体的失效,在分析复合材料性能匹配和耐久性方面有独特的优势。

提出了一种新的跨尺度失效判定准则,利用Abaqus的内嵌Python脚本语言开发了复合材料跨尺度失效分析软件CMFAS,编制了图形用户界面(GUI)进行人机交互,实现了代表体积单元(RVE)参数化建模及后处理、应力放大系数矩阵生成、失效准则临界值求解和损伤演化处理等一系列功能,最终生成Abaqus子程序文件USDFLD和VUSDFLD。

【关键词】复合材料;跨尺度;失效准则;二次开发【Abstract】Composite multiscale failure theory is a newly proposed category of strength criteria, based on mechanical failure modes. In this theory, fiber and matrix failure are determined in meso level, which has special advantage in analyzing material property matching and durability.A new multiscale failure criteria was proposed, CMFAS (Composite Multiscale Failure Analysis Software) was developed using Python scripting language embedded in Abaqus. In CMFAS, GUI (Graphic User Interface) was compiled to realize human-computer interaction, RVE (Representative Volume Element) parametric modeling and post processing, stress amplification factors generation, failure criteria critical value solving and damage evolution were automatically accomplished, finally Abaqus subroutine files USDFLD and VUSDFLD were given.【Key words】Composite materials; Multiscale; Failure criteria; Secondly development0 引言复合材料强度理论经过几十年的发展,先后产生了Tsai-Wu准则[1]、Hashin准则[2]等几十种失效判定方法,并且不断有新理论的提出[3]。

复合材料界面失效和损伤计算方法

复合材料界面失效和损伤计算方法

嘿,大家知道吗?复合材料界面失效和损伤计算方法可真是个超级重要的玩意儿!就像我们盖房子,要是根基不牢那可不行,复合材料也一样啊!

想想看,复合材料是由不同的材料组合在一起的。

那它们之间的界面要是出问题,不就跟房子的墙缝开裂似的嘛!比如说,碳纤维增强复合材料,要是界面失效了,那整个性能不就大打折扣啦!这时,我们就得用各种厉害的计算方法来搞清楚怎么回事。

咱就拿个具体例子来说吧,假设一辆用复合材料制造的汽车,在行驶过程中突然出现了一些奇怪的响声或者性能下降。

这时候,不就得像侦探一样,通过计算方法去分析是不是界面出问题啦!然后找到问题所在,才能及时解决呀!

计算方法就像是医生的诊断工具,可以帮助我们准确地发现问题。

有时候,可能是因为温度变化,导致界面产生了微小的裂纹;有时候,可能是外力的冲击让界面不堪重负。

而通过那些复杂又神奇的计算方法,我们就能一步步揭开谜底。

哎呀,再想想飞机的复合材料部件,如果因为界面失效而出现问题,那多危险呀!所以说,这些计算方法真的是太重要啦!

就好比解方程,我们要根据各种已知条件去求出答案。

研究人员们可都

是绞尽脑汁在研究这些计算方法呢,他们为了让复合材料更可靠、更安全,付出了好多努力呢!

我觉得复合材料界面失效和损伤计算方法真的是现代科技的一大亮点呀!它让我们能够更好地利用复合材料的优势,同时也能提前预警和解决可能出现的问题。

我们一定要重视这些计算方法的研究和应用,这样才能让复合材料在各个领域发挥更大的作用呀!。

abaqus复合材料

abaqus复合材料复合材料不只是几种材料的混合物。

它具有普通材料所没有的一些特性。

它在潮湿和高温环境,冲击,电化学腐蚀,雷电和电磁屏蔽环境中具有与普通材料不同的特性。

复合材料的结构形式包括层压板,三明治结构,微模型,编织预成型件等。

复合材料的结构和材料具有同一性,并且可以在结构形成时同时确定材料分布。

它的性能与制造过程密切相关,但是制造过程很复杂。

由于复合结构不同层的材料特性不同,复合结构在复杂载荷作用下的破坏模式和破坏准则是多种多样的。

在ABAQUS中,复合材料的分析方法如下1,造型它的结构形式决定了它的建模方法,并且可以使用基于连续体的壳单元和常规壳单元。

复合材料被广泛使用,但是复合材料的建模是一个困难。

铺设复杂的结构光需要一个月2,材料使用薄片类型(层材料)建立材料参数。

材料参数可以工程参数的形式给出,或者材料强度数据可以通过子选项给出。

这种材料仅使用平面应力问题。

ABAQUS可以通过两种方式定义层压板:复合截面定义和复合层压板定义复合截面定义对每个区域使用相同的图层属性。

这样,我们只需要建立壳体组合即可将截面属性分配给二维(在网格中定义的常规壳体元素)或三维(三维的大小应与壳体中给定的厚度一致)。

基于网格中定义的连续体的壳单元)ABAQUS复合材料分析方法介绍复合叠加定义是由复合布局管理器定义的,它主要用于在模型的不同区域中构造不同的层。

因此,应在定义之前对区域进行划分,并且应将不同的层分配给不同的区域。

可以根据常规外壳的元素和属性进行定义。

传统的壳单元定义了每个层的厚度,并将其分配给二维模型。

应该给基于连续体的壳单元或实体单元提供3D模型(厚度是相对于单元长度的系数,因此厚度方向可以分为一层单元)。

提示:堆栈参考坐标系的定义(放置方向)和每个堆栈坐标系的定义(层方向)。

定义正确的层角度,层厚度和层顺序。

ABAQUS无法分析单层法线变化超过90度的情况,因此有必要定义多层。

坐标系可以任意定义。

abaqus复合材料

abaqus复合材料Abaqus复合材料。

Abaqus是一款强大的有限元分析软件,广泛应用于工程领域的结构分析、材料仿真等方面。

在复合材料领域,Abaqus更是被广泛使用,因为它能够准确地模拟复合材料的力学行为,为工程师提供重要的设计和优化信息。

复合材料是由两种或两种以上的材料组成的材料,具有轻质、高强度、耐腐蚀等特点,被广泛应用于航空航天、汽车、船舶、建筑等领域。

Abaqus在复合材料的分析中发挥着重要作用,下面将介绍Abaqus在复合材料分析中的应用。

首先,Abaqus可以准确地模拟复合材料的各向异性特性。

复合材料的各向异性是指材料在不同方向上具有不同的力学性能,这对于工程设计来说是非常重要的。

Abaqus可以通过定义合适的材料模型和参数来准确地描述复合材料的各向异性特性,从而为工程师提供可靠的仿真结果。

其次,Abaqus能够模拟复合材料的损伤和破坏行为。

复合材料在使用过程中会受到各种外部载荷的作用,可能会发生损伤和破坏。

Abaqus可以通过使用适当的本构模型和损伤模型来模拟复合材料的损伤和破坏行为,帮助工程师预测材料的寿命和安全性能。

此外,Abaqus还可以进行复合材料的结构优化设计。

复合材料的结构设计需要考虑材料的各向异性、损伤和破坏行为等因素,这对工程师来说是一个复杂的问题。

Abaqus可以通过结合有限元分析和优化算法,帮助工程师进行复合材料结构的优化设计,提高材料的性能和效率。

总之,Abaqus在复合材料分析中具有重要的应用价值。

它可以准确地模拟复合材料的各向异性特性,损伤和破坏行为,以及进行结构优化设计,为工程师提供重要的设计和优化信息。

相信随着Abaqus软件的不断发展和完善,它在复合材料领域的应用将会更加广泛,为工程设计和科研工作带来更多的便利和帮助。

abaqus复合材料失效准则

abaqus复合材料失效准则

Abaqus是一种广泛使用的有限元分析软件,可以用于模拟复合材料的失效行为。

复合材料是由两个或多个不同的材料组成,具有优异的力学性能和轻量化特性。

然而,复合材料的失效机理比单一材料更为复杂,因此需要特殊的失效准则来预测其失效行为。

在Abaqus中,有多种失效准则可供选择,包括最大应力准则、最大应变准则、Tsunami准则、Hashin准则等。

这些准则基于不同的假设和理论,可以适用于不同类型的复合材料失效分析。

最大应力准则假设复合材料失效是由于拉伸或压缩中最高的应

力超过了材料的强度极限而产生的。

最大应变准则假设复合材料失效是由于材料中最高应变超过了其断裂应变而产生的。

Tsunami准则基于材料的能量吸收能力,预测复合材料在压缩和拉伸下的失效行为。

Hashin准则是一种基于材料损伤累积的模型,将复合材料视为一个由各向同性材料和各向异性材料组成的复合材料。

选择恰当的失效准则可以更准确地预测复合材料的失效行为,提高产品设计和制造的效率和质量。

- 1 -。

ABAQUS中的损伤模型

本周主要是研究了ABAQU S中自带的损伤模型。

关于弹塑性力学的内容,感觉再看下去会跑偏,故先回归损伤力学。

主要阅读ABA QUS用户帮助手册及一些用ABAQUS建立损伤模型的相关文献。

[1]AbaqusAnalysi s User’s Manual[2]婴幼儿摇椅金属底座的破裂分析.2010AbaqusT aiwanUsers’ Confere n ce.[3]曹明,ABAQUS损伤塑性模型损伤因子计算方法研究.[4]Failure Modelin g of Titaniu m 6Al-4V and Aluminu m 2024-T3 With the Johnson-Cook Materia lModel另外,在Abaqus Example Problem s Manual中有考虑损伤的模拟薄板铝材在准静态荷载和动力荷载下的累进失效分析的操作范例,还没来得及看。

ABAQUS中包括延性金属损伤、服从Traction-Separati on法则的损伤、纤维增强复合物的损伤、弹性体损伤。

实际上对于混凝土还有塑性损伤模型,东南大学的曹明[3]对该模型有详尽描述。

在此仅讨论金属损伤模型。

对于损伤的主菜单,定义的是损伤的萌发模型,子选项为损伤的演化。

先来谈谈损伤的萌发模型。

1、损伤萌发模型延性金属损伤包括柔性损伤、J ohnson-Cook损伤、剪切损伤、FLD损伤、FLSD 损伤、M-K损伤、MSFLD损伤。

服从Traction-Separation法则的损伤是针对C ohesiv e Element(黏着单元),应该不适合厚钢板结构,不予考虑。

纤维增强复合物损伤不考虑。

弹性体损伤针对于类似橡胶类物质,不考虑。

对于延性金属损伤,剪切损伤模型用于预测剪切带局部化引起的损伤,FLD、FLSD、MSFLD、M-K损伤都是用于预测金属薄片成型引起的损伤,故现在只剩柔性损伤和Joh nson-Cook损伤符合厚钢板结构的损伤研究。

19.Abaqus累积损伤与失效解析

总结本章主要讲解累积损伤与失效的概论、塑性金属材料的累积损伤与失效和纤维增强复合材料的累积损伤与失效。

其中重点内容有:●塑性金属材料损伤萌生准则,包括有:塑性准则、Johnson-Cook准则、剪切准则、成形极限图准则、成形极限应力图准则、M-K准则和M-S成形极限图准则,其中M-K准则较难理解。

●塑性金属材料的演化规律,包括有:基于有效塑性位移的损伤演化规律和基于能量耗散理论的损伤演化规律。

●塑性金属材料失效后网格中单元的移除,其中壳单元的移除较难理解。

●纤维增强复合材料损伤萌生准则,包括有:纤维拉伸断裂、纤维压缩屈曲和扭结、基体拉伸断裂和基体压缩破碎。

●纤维增强复合材料损伤的演化,四种失效模式(纤维拉伸失效、纤维压缩失效、基体拉伸断裂失效和基体压缩破碎失效)均基于能量耗散理论,并对应不同的损伤变量,其中损伤变量的求解比较繁琐。

目录19 累积损伤与失效分析 (3)19.1累积损伤与失效概述 (3)19.1.1 累积损伤与失效 (3)19.2 金属塑性材料的损伤与失效 (6)19.2.1 金属塑性材料损伤与失效概论 (6)19.2.2 金属塑性材料损伤初始阶段 (8)19.2.3 塑性金属材料的损伤演化与单元的移除 (24)19.3 纤维增强复合材料的损伤与失效 (35)19.3.1纤维增强复合材料的损伤与失效:概论 (35)19.3.2 纤维增强复合材料的损伤初始产生 (38)19.3.3 损伤演化与纤维增强复合材料的单元去除 (41)19 累积损伤与失效分析19.1累积损伤与失效概述19.1.1 累积损伤与失效Abaqus提供了以下材料模型来预测累积损伤与失效:1)塑性金属材料的累积损伤与失效:Abaqus/Explicit拥有建立塑性金属材料的累积损伤与失效模型的功能。

此功能可以与the Mises, Johnson-Cook, Hill, 和Drucker-Prager等塑性材料本构模型一起使用(塑性材料的损伤与失效概论,19.2.1节)。

Abaqus常用损伤分析模型

Abaqus常用损伤分析模型内聚力模型准则cohesive element 中失效位移(能量)的计算是一个比较复杂的过程, 它反映材料在复杂应力状态下的断裂能量释放率。

在这个过程中, 通常用到两个重要的准则,指数准则与BK ( Benzeggagh-Kenane) 准则。

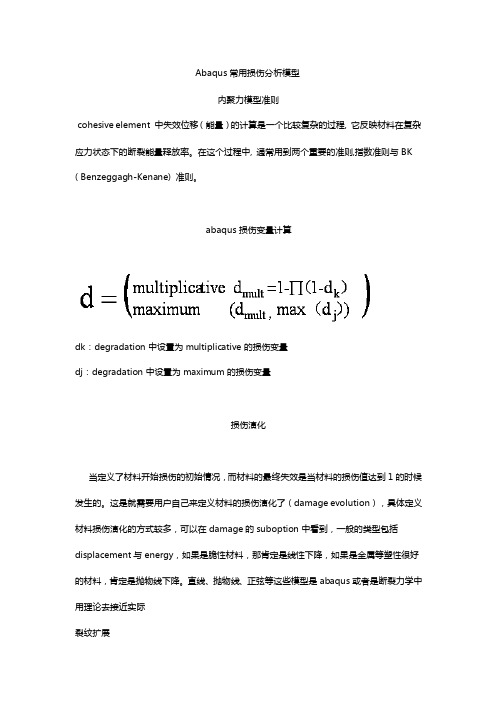

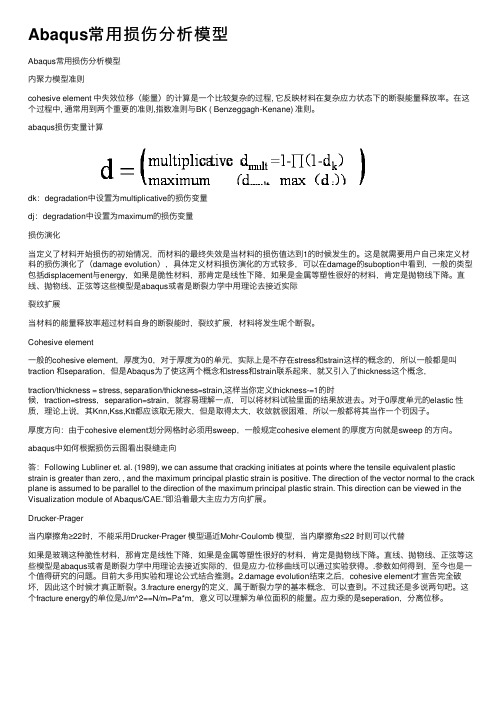

abaqus损伤变量计算dk:degradation中设置为multiplicative的损伤变量dj:degradation中设置为maximum的损伤变量损伤演化当定义了材料开始损伤的初始情况,而材料的最终失效是当材料的损伤值达到1的时候发生的。

这是就需要用户自己来定义材料的损伤演化了(damage evolution),具体定义材料损伤演化的方式较多,可以在damage的suboption中看到,一般的类型包括displacement与energy,如果是脆性材料,那肯定是线性下降,如果是金属等塑性很好的材料,肯定是抛物线下降。

直线、抛物线、正弦等这些模型是abaqus或者是断裂力学中用理论去接近实际裂纹扩展当材料的能量释放率超过材料自身的断裂能时,裂纹扩展,材料将发生呢个断裂。

Cohesive element一般的cohesive element,厚度为0,对于厚度为0的单元,实际上是不存在stress和strain这样的概念的,所以一般都是叫traction 和separation,但是Abaqus为了使这两个概念和stress和strain联系起来,就又引入了thickness这个概念,traction/thickness = stress, separation/thickness=strain,这样当你定义thickness-=1的时候,traction=stress,separation=strain,就容易理解一点,可以将材料试验里面的结果放进去。

对于0厚度单元的elastic 性质,理论上说,其Knn,Kss,Ktt都应该取无限大,但是取得太大,收敛就很困难,所以一般都将其当作一个罚因子。

ABAQUS-UMAT复合材料渐进失效分析-附子程序

INTRODUCTION

*Author to whom correspondence should be addressed. E-mail: huangzm@ Figure 12 appears in color in color online:

Downloaded from at ZHEJIANG UNIV LIB on May 23, 2009

Inelastic and Failure Analysis of Laminate Structures by ABAQUS Incorporated with

Published by:

Additional services and information for Journal of Reinforced Plastics and Composites can be found at: Email Alerts: /cgi/alerts

Los Angeles, London, New Delhi and Singapore

Downloaded from at ZHEJIANG UNIV LIB on May 23, 2009

1135

பைடு நூலகம் 1136

Z.-M. HUANG

Unfortunately, the nonlinear mechanical behavior of a composite is not well understood in the current literature. Recently, the present author proposed a general constitutive theory, the bridging model [3,4], for composites. By combining the bridging model with the classical lamination theory, a general constitutive relationship was established for any fibrous laminate, and was summarized in References [1,2]. A recently completed worldwide failure exercise [5–8] has indicated that the bridging model constitutive theory had two unique features. The first feature was that it was the only model in the exercise that could be used to calculate the thermal stresses in the fiber and matrix materials due to a thermal load (temperature variation) applied on the composite (see Reference [6], p. 450). The second feature lay in the fact that the model is consistent in that the laminate nonlinear constitutive equations automatically deteriorate to those of the isotropic matrix material when the fiber content becomes zero or when the fiber becomes the same as that of the matrix. It is noted that, the other nonlinear constitutive models used in the exercise [9–15] described the composite constitutive equations in a way somewhat similar to Hooke’s law. Namely, a shear stress would not cause an extensional strain whereas a normal stress had no contribution to a shear strain. According to a classical plasticity theory such as Prandtl–Reuss theory for isotropic materials, however, a normal (or shear) stress will generate a shear (or extensional) plastic strain if the material is subjected to a combination of the shear and normal stresses.

abaqus复合材料失效子程序

abaqus复合材料失效子程序(原创实用版)目录1.Abaqus 简介2.复合材料失效子程序的作用3.Abaqus 复合材料失效子程序的实施步骤4.Abaqus 复合材料失效子程序的应用案例5.总结正文一、Abaqus 简介Abaqus 是一款广泛应用于工程领域的有限元分析软件,它提供了强大的分析功能和灵活的模型设计能力,帮助工程师们解决各种复杂的工程问题。

在 Abaqus 中,用户可以通过定义材料属性、几何模型、边界条件和求解参数等,完成对模型的搭建和求解。

二、复合材料失效子程序的作用在 Abaqus 中,复合材料失效子程序主要用于分析复合材料在受力过程中可能出现的失效模式,例如拉伸、压缩、弯曲和剪切等。

通过失效子程序,工程师们可以更好地了解复合材料的性能和寿命,从而为材料设计和结构优化提供理论依据。

三、Abaqus 复合材料失效子程序的实施步骤1.创建几何模型:首先,根据所需分析的结构特点,在 Abaqus 中创建相应的几何模型。

2.定义材料属性:选择适当的材料类型,并输入复合材料的各项性能参数,如弹性模量、泊松比、强度等。

3.设置边界条件和求解参数:根据实际工程需求,为模型设置合适的边界条件和求解参数,如固定约束、对称条件、求解算法等。

4.编写失效子程序:在 Abaqus 中创建失效子程序,用于判断复合材料在受力过程中是否发生失效。

失效子程序一般包括以下几个部分:(1)失效判据:根据复合材料的失效标准,编写相应的失效判据函数。

(2)损伤参数:定义损伤参数,用于描述复合材料的损伤程度。

(3)损伤函数:根据失效判据和损伤参数,编写损伤函数。

(4)失效检查:在求解过程中,通过调用失效子程序,检查复合材料是否发生失效。

5.运行求解:根据设置的边界条件和求解参数,运行 Abaqus 求解器,得到模型的应力和损伤情况。

6.后处理:对计算结果进行后处理,提取感兴趣的参数,如应力分布、损伤演化等。

四、Abaqus 复合材料失效子程序的应用案例Abaqus 复合材料失效子程序广泛应用于航空航天、汽车工程、能源等领域。

Abaqus常用损伤分析模型

Abaqus常⽤损伤分析模型Abaqus常⽤损伤分析模型内聚⼒模型准则cohesive element 中失效位移(能量)的计算是⼀个⽐较复杂的过程, 它反映材料在复杂应⼒状态下的断裂能量释放率。

在这个过程中, 通常⽤到两个重要的准则,指数准则与BK ( Benzeggagh-Kenane) 准则。

abaqus损伤变量计算dk:degradation中设置为multiplicative的损伤变量dj:degradation中设置为maximum的损伤变量损伤演化当定义了材料开始损伤的初始情况,⽽材料的最终失效是当材料的损伤值达到1的时候发⽣的。

这是就需要⽤户⾃⼰来定义材料的损伤演化了(damage evolution),具体定义材料损伤演化的⽅式较多,可以在damage的suboption中看到,⼀般的类型包括displacement与energy,如果是脆性材料,那肯定是线性下降,如果是⾦属等塑性很好的材料,肯定是抛物线下降。

直线、抛物线、正弦等这些模型是abaqus或者是断裂⼒学中⽤理论去接近实际裂纹扩展当材料的能量释放率超过材料⾃⾝的断裂能时,裂纹扩展,材料将发⽣呢个断裂。

Cohesive element⼀般的cohesive element,厚度为0,对于厚度为0的单元,实际上是不存在stress和strain这样的概念的,所以⼀般都是叫traction 和separation,但是Abaqus为了使这两个概念和stress和strain联系起来,就⼜引⼊了thickness这个概念,traction/thickness = stress, separation/thickness=strain,这样当你定义thickness-=1的时候,traction=stress,separation=strain,就容易理解⼀点,可以将材料试验⾥⾯的结果放进去。

对于0厚度单元的elastic 性质,理论上说,其Knn,Kss,Ktt都应该取⽆限⼤,但是取得太⼤,收敛就很困难,所以⼀般都将其当作⼀个罚因⼦。

Abaqus中复合材料地累积损伤与失效

纤维增强材料的累积损伤与失效:Abaqus拥有纤维增强材料的各向异性损伤的建模功能(纤维增强材料的损伤与失效概论,19.3.1节)。

假设未损伤材料为线弹性材料。

因为该材料在损伤的初始阶段没有大量的塑性变形,所以用来预测纤维增强材料的损伤行为。

Hashin标准最开始用来预测损伤的产生,而损伤演化规律基于损伤过程和线性材料软化过程中的能量耗散理论。

另外,Abaqus也提供混凝土损伤模型,动态失效模型和在粘着单元以及连接单元中进行损伤与失效建模的专业功能。

本章节给出了累积损伤与失效的概论和损伤产生与演变规律的概念简介,并且仅限于塑性金属材料和纤维增强材料的损伤模型。

损伤与失效模型的通用框架Abaqus提供材料失效模型的通用建模框架,其中允许同一种的材料应用多种失效机制。

材料失效就是由材料刚度的逐渐减弱而引起的材料承担载荷的能力完全丧失。

刚度逐渐减弱的过程采用损伤力学建模。

为了更好的了解Abaqus中失效建模的功能,考虑简单拉伸测试中的典型金属样品的变形。

如图19.1.1-1中所示,应力应变图显示出明确的划分阶段。

材料变形的初始阶段是线弹性变形(a-b段),之后随着应变的加强,材料进入塑性屈服阶段(b-c段)。

超过c点后,材料的承载能力显著下降直到断裂(c-d段)。

最后阶段的变形仅发生在样品变窄的区域。

C点表明材料损伤的开始,也被称为损伤开始的标准。

超过这一点之后,应力-应变曲线(c-d)由局部变形区域刚度减弱进展决定。

根据损伤力学可知,曲线c-d可以看成曲线c-d‘的衰减,曲线c-d‘是在没有损伤的情况下,材料应该遵循的应力-应变规律曲线。

图19.1.1-1 金属样品典型的轴向应力-应变曲线因此,在Abaqus中失效机制的详细说明里包括四个明显的部分:●材料无损伤阶段的定义(如图19.1.1-1中曲线a-b-c-d‘)●损伤开始的标准(如图19.1.1-1中c点)●损伤发展演变的规律(如图19.1.1-1中曲线c-d)●单元的选择性删除,因为一旦材料的刚度完全减退就会有单元从计算中移除(如图19.1.1-1中的d点)。

Abaqus中的复合材料分析

Abaqus中的复合材料分析Abaqus提供了不同方式对复合结构进行建模的功能。

根据被建模的复合材料的类型,可用的材料数据,边界条件以及期望的结果,某种特定方法可能比其他方法更好。

什么是复合结构?复合材料是嵌入基质材料内的增强材料的宏观混合物。

复合结构由复合材料制成,并且可以具有许多形式,如单向纤维复合材料,织物或蜂窝结构。

Abaqus使用几种不同的方法来模拟复合结构1)微观:在这种方法中,基体和增强材料被建模为单独的可变形连续体2)宏观:在这种方法中,基体和增强材料被建模为整体可变形连续体。

当单个纤维的微观行为及其与基体的相互作用不太重要的时,可以使用这种方法。

3)混合建模:在该方法中,复合结构被建模为单一正交各向异性(或各向异性)材料。

当结构的整体行为比微观层面的行为更重要时,这一点很重要。

单个材料定义(通常是各向异性的)足以预测全局行为。

复合材料层压板的分析:复合层压材料由多层制成。

每层具有独自的厚度,并且每层中的增强纤维以不同方式对齐。

布置层以形成层压板的顺序称为叠层或堆叠顺序。

在Abaqus中对此进行建模的最简单方法是使用混合建模方法。

这将包括为每个层定义正交各向异性,厚度,纤维取向和堆叠顺序,这反过来又决定其结构行为。

通常,层压性能直接从实验或其他应用中获得。

这些性质可以是A,B,D基质的形式,其定义了层压材料的刚度。

在这种情况下,宏观方法可用于层压板的结构分析。

这种方法在本质上可以被认为是宏观的,因为在Abaqus部分定义中导出并使用等效的截面属性。

还可以认为它是一种混合建模方法,因为截面刚度是基于层板铺设得出的。

下面的示例显示了A,B,D矩阵是如何从可用的上层信息中派生出来的,并在Abaqus的General Shell Section定义中使用。

经典层压理论的假设:这里显示的层压复合材料的宏观建模方法基于经典层压理论(CLT)。

为了准确实现CLT,假设需要满足:·通过层压材料的厚度的位移分量是连续的,并且在层压材料的相邻层之间没有滑动。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

纤维增强材料的累积损伤与失效:Abaqus拥有纤维增强材料的各向异性损伤的建模功能(纤维增强材料的损伤与失效概论,19.3.1节)。

假设未损伤材料为线弹性材料。

因为该材料在损伤的初始阶段没有大量的塑性变形,所以用来预测纤维增强材料的损伤行为。

Hashin标准最开始用来预测损伤的产生,而损伤演化规律基于损伤过程和线性材料软化过程中的能量耗散理论。

另外,Abaqus也提供混凝土损伤模型,动态失效模型和在粘着单元以及连接单元中进行损伤与失效建模的专业功能。

本章节给出了累积损伤与失效的概论和损伤产生与演变规律的概念简介,并且仅限于塑性金属材料和纤维增强材料的损伤模型。

损伤与失效模型的通用框架Abaqus提供材料失效模型的通用建模框架,其中允许同一种的材料应用多种失效机制。

材料失效就是由材料刚度的逐渐减弱而引起的材料承担载荷的能力完全丧失。

刚度逐渐减弱的过程采用损伤力学建模。

为了更好的了解Abaqus中失效建模的功能,考虑简单拉伸测试中的典型金属样品的变形。

如图19.1.1-1中所示,应力应变图显示出明确的划分阶段。

材料变形的初始阶段是线弹性变形(a-b段),之后随着应变的加强,材料进入塑性屈服阶段(b-c段)。

超过c点后,材料的承载能力显著下降直到断裂(c-d段)。

最后阶段的变形仅发生在样品变窄的区域。

C点表明材料损伤的开始,也被称为损伤开始的标准。

超过这一点之后,应力-应变曲线(c-d)由局部变形区域刚度减弱进展决定。

根据损伤力学可知,曲线c-d可以看成曲线c-d‘的衰减,曲线c-d‘是在没有损伤的情况下,材料应该遵循的应力-应变规律曲线。

图19.1.1-1 金属样品典型的轴向应力-应变曲线因此,在Abaqus中失效机制的详细说明里包括四个明显的部分:●材料无损伤阶段的定义(如图19.1.1-1中曲线a-b-c-d‘)●损伤开始的标准(如图19.1.1-1中c点)●损伤发展演变的规律(如图19.1.1-1中曲线c-d)●单元的选择性删除,因为一旦材料的刚度完全减退就会有单元从计算中移除(如图19.1.1-1中的d点)。

关于这几部分的内容,我们会对金属塑性材料(金属塑性材料的损伤与失效概论,19.2.1节)和纤维增强材料(纤维增强符合材料的损伤与失效概论,19.3.1节)进行分开讨论。

网格依赖性在连续介质力学中,通常是根据应力-应变关系建立材料本构模型。

当材料表现出导致应变局部化的应变软化行为时,有限元分析的结果带有强烈的网格依赖性,能量的耗散程度取决于网格的精简程度。

在Abaqus中所有可使用损伤演化模型都使用减轻网格依赖性的公式。

这是通过在公式中引入特征长度来实现的,特征长度作为一个应力-位移关系可以表达本构关系中软化部分,它与单元尺寸有关系。

在此情况下,损伤过程中耗散的能量不是由每个单位体积衡量,而是由每个单位面积衡量。

这个能量值作为另外一个材料参数,用来计算材料发生完全损伤时的位移。

这是与材料断裂力学中临界能量释放率的概念一致的。

此公式确保了合适能量的耗散以及最大程度减轻网格的依赖。

19.3 纤维增强复合材料的损伤与失效●纤维增强复合材料的损伤与失效:概论 19.3.1节●纤维增强复合材料的损伤初始准则 19.3.2节●纤维增强复合材料的损伤演化规律与单元移除 19.3.3节19.3.1纤维增强复合材料的损伤与失效:概论产品:Abaqus/Standard Abaqus/Explicit Abaqus/CAE参考:●“Progressive damage and failure” Section 19.1.1●“Damag e initiation for fiber-reinforced composites” Section 19.3.2●“Damage evolution and element removal fo r fiber-reinforcedcomposites” Section 19.3.3●*DAMAGE INITIATION●*DAMAGE EVOLUTION●*DAMAGE STABILIZATION●“Hashin damage” in “Defining damage,” Section 12.8.3 of theAbaqus/CAE User’s Manual, in the online HTML version of this manual 概论Abaqus具有为纤维增强复合材料的渐进损伤和破坏建模的能力。

它能预测各向异性弹-脆性材料的损伤产生与演化规律。

材料模型要求以下定义:●未损伤时的材料属性必须是线弹性的●损伤初始产生准则●损伤演化规律●单元选择性移除单向板的损伤基本概念损伤的特点是材料刚度的逐渐减小。

这在纤维增强复合材料的分析中有很重要的作用。

很多这样的材料表现出弹-脆性行为,也就是材料在小变形的情况下就开始发生损伤。

所以在建立此种材料的模型时,材料塑性被忽略。

假设纤维增强复合材料中的纤维是平行的,如图19.3.1-1所示。

我们必须在用户定义的局部坐标系中定义材料属性。

单向层位于1-2平面内,1方向表示纤维方向。

我们要用定义正交线弹性材料的方法来定义材料未损伤时的行为。

最简单的方法是定义平面应力的正交材料。

然而,材料行为也可以采用定义工程常数或直接定义弹性刚度矩阵的方法来定义。

图19.3.1-1 单向层Abaqus支持的各向异性损伤模型基于Matzenmiller et. al(1995),Hashin and Rotem(1973),Hashin(1980),and Camanho and Davila(2002)的工作。

四种不同的失效模型: ● 拉伸载荷作用下的纤维断裂 ● 压缩载荷下的纤维屈曲和扭结 ● 横向拉伸和剪切载荷下的基体断裂● 横向压缩和剪切载荷下的基体破碎在Abaqus 中,损伤萌生是由Hashin (1980)和Rotem (1973)提出的损伤初始准则来决定的,准则中的失效面是由有效应力空间来表示的(可以有效承受力载荷的面上的应力)。

这些准则的细节将在19.3.2节“纤维增强复合材料的损伤产生”中讨论。

材料的应力根据下式计算εσd C =,式中ε表示应变,d C 表示弹性矩阵并反映任何损伤,有以下形式:式中)1)(1(1m f d d D ---=2112νν,f d 反映当前纤维损伤状态,m d 反映当前基体损伤状态,s d 反映当前剪切损伤状态,1E 为纤维方向的杨氏模量,2E 为垂直于纤维方向上的杨氏模量,G 为剪切模量,2112,νν为泊松比。

决定损伤弹性矩阵的演化将在19.3.3节“纤维增强复合材料的损伤演化与单元移除”中详细介绍,19.3.3节还将介绍:● 处理严重损伤的选择("最大变形与单元的选择性移除"在19.3.3节“纤维增强复合材料的损伤演化与单元移除”)●粘滞阻力(在19.3.3节“纤维增强复合材料的损伤演化与单元移除"中的“粘滞阻力”)单元纤维增强复合材料的损伤模型必须采用平面应力单元,包括平面应力单元、壳单元、连续壳单元和薄膜单元。

其他参考●Hashin, Z., and A. Rotem, “A Fatigue Criterion for Fiber-ReinforcedMaterials,” Journal of Composite Ma terials, vol. 7, pp. 448–464, 1973.●Hashin, Z., “Failure Criteria for Unidirectional Fiber Composites,”Journal of Applied Mechanics,vol. 47, pp. 329–334, 1980.●Matzenmiller, A., J. Lubliner, and R. L. Taylor, “A Constitutive Modelfor Anisotropic Damage in Fiber-Composites,” Mechanics of Materials, vol. 20, pp. 125–152, 1995.●Camanho, P. P., and C. G. Davila, “Mixed-Mode Decohesion FiniteElements for the Simulation of Delamination in Composite Materials,”NASA/TM-2002–211737, pp. 1–37, 2002.19.3.2 纤维增强复合材料的损伤萌生产品:Abaqus/Standard Abaqus/Explicit Abaqus/CAE参考:●“Progressive damage and failure,” Section 19.1.1●“Damage evolution and element removal forfiber-reinforcedcomposites,” Section 19.3.3●*DAMAGE INITIATION●“Hashin damage” in “Defining damage,” Secti on 12.8.3 of theAbaqus/CAE User’s Manual, in the online HTML version of this manual 概论纤维增强材料的损伤建模功能:●要求材料未损伤时为线弹性(参考“线弹性行为”第17.2.1节)●基于Hashin的理论(Hashin和Rotem,1973,和Hashin,1980)●考虑四种不同的失效模型:纤维拉伸、纤维压缩、基体断裂和基体破碎●可以与19.3.3节“纤维增强复合材料的损伤演化与单元移除”中提到的损伤演化模型一起使用。

损伤萌生损伤萌生是在材料硬点退化开始。

在Abaqus中纤维增强复合材料的损伤萌生准则基于Hashin的理论。

这些准则考虑了四种不同的损伤萌生机制:纤维拉伸,纤维压缩,基体断裂和基体破碎。

损伤萌生准则有下面的一般形式:在上面的方程中X T表示纵向拉伸强度;X C表示纵向抗压强度;Y T表示横向拉伸强度;Y C表示横向抗压强度;S L表示纵向剪切强度;S T表示横向剪切强度;α 是一个系数用于决定剪应力对纤维拉伸损伤准则的影响;是有效应力张量ˆ 的分量,是用来评估萌生标准并按下式计算:上式中σ是名义应力,M是损伤矩阵:d f,d m和d s是内部损伤变量分别代表纤维,基体和剪切损伤,这是由损伤变量d f t,d f c,d m t,d m c推导出的,用于对应先前所讨论的四个模式,如下:在任何损伤萌生和演化之前,损伤控制矩阵M为单位矩阵,因此。