PCB曝光工艺流程图-

PCB生产制造流程图册

制造流程图册

• 显影

• 镀铜(二铜)

制造流程图册

• 去膜、蚀刻、剥锡 • 外层检查

制造流程图册

• 绿漆前处理

• 图布、烘烤

制造流程图册

• 曝光

• 显影

制造流程图册

• 压胶

• 镀金手指

制造流程图册

• 金手指后处理

• 化学镍金前处理

制造流程图册

• 化学镍金后处理

制造流程图册

• 热压胶

• 喷锡线

制流程图册

• 热压

• 冷压

制造流程图册

• 解板

• X-RAY钻靶

制造流程图册

• 裁切、磨边、清洗 • 蚀薄铜

制造流程图册

• 镭射钻孔

• 机械钻孔

制造流程图册

• 镀铜前处理

• 去胶渣

制造流程图册

• 化学铜

• 垂直电镀

制造流程图册

• 研磨、清洗

• 外层前处理

制造流程图册

• 压膜

• 曝光

制造流程图册

制造流程图册

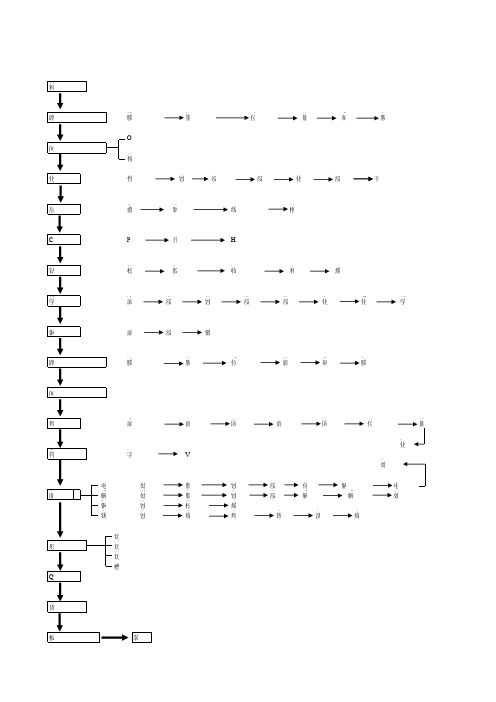

传统通孔PCB主流程

发料

裁切

内层

压合

钻孔

成型

防焊

二次铜

外层

一次铜

电测

表面处理

终检

制造流程图册

• 发料

• 裁切

制造流程图册

• 内层前处理

• 涂布烘干曝光

制造流程图册

• 前处理压膜

• 曝光

制造流程图册

• 显影蚀刻去膜

• 内层检验

制造流程图册

• 棕化处理

• 铆合、预叠、叠板

制造流程图册

• 印字

制造流程图册

• 成型

• 成型清洗

PCB简易生产流程图

生产工序详细介绍:

细 节 介 绍

功能:测试PCB的开短路问题。 作业流程:

1,前处理微蚀刻。 2,上膜。 3,水洗,烘干。

能力: 膜厚在:0.2~.05微英寸。

生产工序详细介绍:

细 节 介 绍

功能:将产品所需的各层PP/铜箔/芯板压合在一起。 作业流程:

1,预叠:根据设计叠构将开好料的各层PP/芯板叠放在一起。 2, 压合:在一定温度和压力下,使PP重新固化,将铜箔&PP& 芯板结合在一起。 3, 裁边:将压合好的板子采取多余的边。

生产工序详细介绍:

细 节 介 绍

生产工序详细介绍:

细 节 介 绍

功能:把板上需要印刷油墨的位置印上油墨。 作业流程: 1,印油:用一张空的丝网将板子整面刷上防焊油墨,然后预烤。 2,曝光:用一张黑白胶片叠在板上,将胶片上白色区域曝光使 油墨固化在铜面上。 3,显影:用显影药水将未爆光区域的油墨冲掉,露出铜面。 能力: 1,最小绿油桥可以做到2.5 mil。 2,±2mil 的偏位精度。

生产工序详细介绍:

细节介 绍

功能:根据客户图纸,将内/外层线路蚀刻出来。 作业流程: 1,贴干膜:在芯板的铜面上贴一片感光干膜。 2,曝光:在干膜上贴一层根据客户的内层线路原稿做出来的黑 白胶片,其中线路区域在胶片上是透明的。 3,曝光:在胶片上进行曝光,使胶片上透明的区域的干膜与光 产生聚合反应,使其固化在铜面上。 4,显影:显影药水将未产生聚合反应的区域的干膜洗掉, 5,蚀刻: 蚀刻药水会将没有盖干膜的区域的铜蚀刻掉,形成线路。 6,退膜: 用显影药水将改在线路上的干膜退掉。 制程能力:最小线宽/线距:2/2mil

生产工序详细介绍:

细节介 绍

功能:根据客户图纸,将内/外层线路蚀刻出来。 作业流程: 1,贴干膜:在芯板的铜面上贴一片感光干膜。 2,曝光:在干膜上贴一层根据客户的内层线路原稿做出来的黑 白胶片,其中线路区域在胶片上是透明的。 3,曝光:在胶片上进行曝光,使胶片上透明的区域的干膜与光 产生聚合反应,使其固化在铜面上。 4,显影:显影药水将未产生聚合反应的区域的干膜洗掉, 5,蚀刻: 蚀刻药水会将没有盖干膜的区域的铜蚀刻掉,形成线路。 6,退膜: 用显影药水将改在线路上的干膜退掉。 制程能力:最小线宽/线距:2/2mil

PCB工艺流程分解

13、清洗钻污(desmear):

A、钻孔时会有残渣附在孔壁和基板外表,需对钻孔后的基板进展清洗, 去除残渣;

B、清洗设备同2:

20/37

14、镀铜(Copper plating):

镀铜

A、断面图示说明:

B、镀铜有化学镀铜(沉铜)和电解镀铜两个过程,必需先进展化学 镀铜后再进展电解镀铜;目的为内4层线路导通; C、镀铜方式有两种:水平镀铜和垂直镀铜 〔如图〕:

5/37

三、生产工艺流程图:

( 3 ) 六层板外层制作流程

清洗钻污 化学镀铜 电解镀铜

激光钻孔 钻外层通孔

镀铜 外层线路形成

AOI检查

清洗、枯燥

贴干膜

清洗

去干膜

曝光 显影 蚀刻

6/37

2、1-4-1〔6层〕PCB板制作流程:

( 4 ) 外观及成型制作流程

选择性镀镍镀金

前处理 涂布阻焊剂

丝印 外形加工 目视检查 电测检查 铜面防氧化处理 最终出荷检查

A、断面图示说明:

干膜

B、贴干膜需在无尘室作业(PCB板厂家无尘室级别一般为1万级), 作业员需穿防静电衣、戴防静电帽和防静电手套;

C、干膜贴在板材上,经曝光、显影后,使线路根本成形,在此过程 中干膜主要起到了影象转移的作用,而且在蚀刻的过程中起到了疼 惜线路的作用;〔以高温高压用压膜机将感光干膜附着于基板铜面 上,作为影像转移之介质〕

D、层压后,基板厚度为叠板时的70%;

层压后基板状态

基板修边处理

18/37

12、钻孔(Drilling):

A、断面图示说明:

钻通孔

B、钻孔分为:机械钻孔和雷射开孔;机械钻孔有通孔、埋孔之分; 雷射开孔为盲孔;如以以下图:

PCB工艺流程图

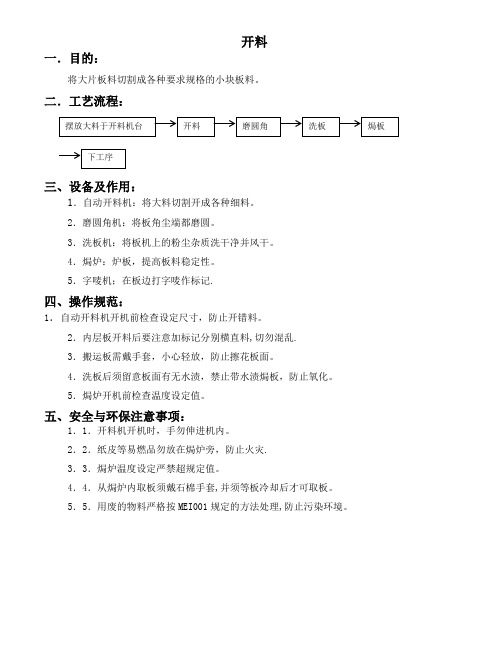

开料一.目的:将大片板料切割成各种要求规格的小块板料。

二.工艺流程:三、设备及作用:1.自动开料机:将大料切割开成各种细料。

2.磨圆角机:将板角尘端都磨圆。

3.洗板机:将板机上的粉尘杂质洗干净并风干。

4.焗炉:炉板,提高板料稳定性。

5.字唛机;在板边打字唛作标记。

四、操作规:1.自动开料机开机前检查设定尺寸,防止开错料。

2.层板开料后要注意加标记分别横直料,切勿混乱。

3.搬运板需戴手套,小心轻放,防止擦花板面。

4.洗板后须留意板面有无水渍,禁止带水渍焗板,防止氧化。

5.焗炉开机前检查温度设定值。

五、安全与环保注意事项:1.1.开料机开机时,手勿伸进机。

2.2.纸皮等易燃品勿放在焗炉旁,防止火灾。

3.3.焗炉温度设定严禁超规定值。

4.4.从焗炉取板须戴石棉手套,并须等板冷却后才可取板。

5.5.用废的物料严格按MEI001规定的方法处理,防止污染环境。

层干菲林一、一、原理在板面铜箔上贴上一层感光材料(感光油或干膜),然后通过黑菲林进行对位曝光,显影后形成线路图形。

二、二、工艺流程图:三、化学清洗1. 1.设备:化学清洗机2. 2. 作用:a. 除去Cu 表面的氧化物、垃圾等;b. 粗化Cu 表面,增强Cu 表面与感光油或干膜之间的结合力。

3. 3. 流程图:4. 4. 检测洗板效果的方法:a. a. 水膜试验,要求≥30s5. 5. 影响洗板效板的因素:除油速度、除油剂浓度、微蚀温度、总酸度、Cu2+浓度、压力、速度6.6. 易产生的缺陷:开路(清洗效果不好导致甩菲林),短路(清洁不净产生垃圾)。

四、辘干膜1. 1. 设备:手动辘膜机2. 2. 作用:在铜板表面上贴上一层感光材料(干膜);3. 3. 影响贴膜效果的主要因素:温度、压力、速度;4. 4. 贴膜易产生的缺陷:短(菲林碎导致Cu 点)、开(甩菲林导致少Cu );五、辘感光油1. 1. 设备:辘感光油机、自动粘尘机;2. 2. 作用:在已清洗好的铜面上辘上一层感光材料(感光油);3. 3. 流程:4. 4. 影响因素:感光油粘度、速度;焗板温度、速度。

PCB板制造工艺流程 PPT

壓合

•使用材料:銅箔、Prepreg •厚度計算: 1.基板:31mil(含)以下不含銅箔,31mil以上之厚度為含銅箔 2.銅箔:0.5oz=>0.7mil、1oz=>1.4mil 類推 3.一般內層基板銅箔為1oz、外層為0.5oz 4.Prepreg 4-1. 7628 => 7mil 4-2. 2116 => 4mil 4-3. 1080 => 2.5mil •棕化(黑化):內層板壓合前的氧化處理以增加壓合過程中與 Prepreg之結合力 •成品板厚可達0.63MM MIN

2.去膜

線路電鍍

3.蝕 銅 (鹼性蝕刻)

4.剝錫鉛

線路電鍍

•線路鍍銅俗稱二次銅(全板電鍍為一次銅) •干膜作為電鍍阻劑,錫鉛作為蝕刻阻劑 •鍍銅厚度約0.6~0.8MIL以加厚孔銅及面銅厚度至MIN.1MIL 要求 •電鍍銅總厚度(含一次銅)及均勻性對成品線寬之影響很大 (壓合使用之銅箔對細線路制作有相當程度影響) •鍍銅厚度及品質仍以切片方式檢查 •另有全面金制程將錫鉛的部份以金層代替 •電鍍面積由CAM計算

1.外層曝光(pattern plating)

2.曝光後(pattern plating)

3.外層顯影

外層線路

外層線路

•制作方法:人工對位、套pin、自動曝光机 •干膜作為電鍍阻劑(正片),蝕刻阻劑(負片) •正片制程:底片與內層底片相反(線路部份為黑色) •負片制程:底片與內層底片相同(線路部份為透明) •GERBER DATA設計: 1.線路或PAD為獨立設計或分布稀疏時需加DUMMY PAD

來分散電流 2.為達成品線寬要求,一般11MIL以下之線寬會放大1MIL方式

制作 3.Annular Ring為以鉆孔孔徑基礎下,至少單邊6MIL 設計至少5MIL 5.若有需蝕刻的文字,線條寬度需7MIL以上 6.SMD PAD間若S/M需下墨則邊到邊需有9MIL

PCB印刷电路板制作流程简介+图解

说

明

P17

以内层定位孔为基准坐标钻出外层相对位置的各种孔径

内/外层钻孔

钻孔管理 应有四方面

1.准确度(Acuracy) 指孔位在X、Y坐标数据上的精确性,如板子正面与反面在孔位上的差 距,通常也指迭高三片(甚至四片)同一孔最上与最下两面的位置误差等。

2.孔壁的品质(Hole wall quality)

保护其下所覆盖的铜导体不致在蚀刻受到攻是一种良好的蚀刻阻剂能耐得一般的蚀铜液外层蚀刻copperetching外层剥锡p24将已曝光干膜部份以去膜液去掉裸露铜面将已曝光干膜部份以去膜液去掉裸露铜面线路图案裸露铜面将裸露以蚀刻液去掉后底层为基板树脂将裸露以蚀刻液去掉后底层为基板树脂树脂将孔内及图案的锡面以剥锡液去掉裸露铜面图案将孔内及图案的锡面以剥锡液去掉裸露铜面图案外层检修测试outerlayerinspection防焊印刷soldermaskp25以以aoiaoi或测试治具检测线路有无不良或测试治具检测线路有无不良测试将线路图案区涂附一层防焊感光热固将线路图案区涂附一层防焊感光热固油墨油墨防焊油墨防焊曝光uv光线防焊图案以防焊底片图案对位线路图案以防焊底片图案对位线路图案p26防焊目的

说

明

P10

内层钻孔对位孔及铆合孔以光学校位冲出

内层线路 内层

内层影像以光学扫描检测(AOI) (Auto Optical Inspection )

内层线路 内层

流程

内层黑化Black(Brown) Oxide

说

明

P11

内层图案做黑化处理防止氧化及增加表面粗糙

内层线路 内层

黑化目的:1.使铜面上形成粗化,使胶片的溶胶有较好的固着地。 2.阻止胶片中的铵类或其他有机物攻击裸面,而发生分离的现象。

PCB生产工艺流程-图文

PCB生产工艺流程-图文1.设计阶段PCB的设计阶段是整个生产工艺流程的第一步。

在这个阶段,设计师根据电子设备的需求和功能,使用专业的设计软件绘制出电路板的原理图和布局。

设计软件通常包括电路图设计和PCB布局设计两个模块。

2.布图阶段在完成原理图设计后,设计师将电路板上的元器件和连接线路进行合理布局,以确保电路板的紧凑和稳定性。

这个阶段的重点是尽可能减少电路板上的交叉线路和连接轨迹,以实现更高的性能和可靠性。

3.制作原型完成布图后,需要制作电路板的原型进行测试和验证。

原型制作通常分为两个步骤:电路板制作和元器件安装。

电路板制作是将设计好的电路图通过特殊工艺在导电底板上制作出来,常用的制作方法有化学腐蚀、机械制孔和掩模光刻等。

完成电路板制作后,需要将元器件按照设计要求进行焊接和安装。

4.大量生产在原型测试验证通过后,可以进行批量生产。

批量生产通常采用先量产少量PCB电路板进行测试和验证的方法。

如果测试通过,就可以按照客户需求进行大量生产。

大量生产时,可能会采用更高级的工艺和设备,以提高生产效率和质量。

5.组装阶段在完成大量生产后,需要将电路板与其他元器件和设备进行组装,形成电子产品市场上常见的PCBA(印刷电路板组装)。

组装过程一般包括焊接、贴片和插件等步骤。

焊接是将电路板与元器件进行气焊或波焊等方式的连接。

贴片是将SMT(表面贴装技术)器件粘贴在电路板上,而插件是将体积较大的器件通过插座等方式插入电路板的孔中。

6.测试阶段在组装完成后,需要对电路板和PCBA进行严格的测试和检验,包括静态和动态测试。

静态测试包括检查电路板上元器件的位置、间距和正确性等。

动态测试则是模拟电子产品的工作环境,检测电路板的性能和可靠性。

综上所述,PCB生产工艺流程包括设计、布图、制作原型、大量生产、组装和测试等多个环节。

每个环节都需要精心设计和操作,以确保生产出高质量的印制电路板。

一张图看懂PCB生产工艺流程

一张图看懂PCB生产工艺流程开料目的:根据工程资料MI的要求,在符合要求的大张板材上,裁切成小块生产板件.符合客户要求的小块板料.流程:大板料→按MI要求切板→锔板→啤圆角磨边→出板钻孔目的:根据工程资料,在所开符合要求尺寸的板料上,相应的位置钻出所求的孔径.流程:叠板销钉→上板→钻孔→下板→检查修理沉铜目的:沉铜是利用化学方法在绝缘孔壁上沉积上一层薄铜.流程:粗磨→挂板→沉铜自动线→下板→浸%稀H2SO4→加厚铜图形转移目的:图形转移是生产菲林上的图像转移到板上。

流程:(蓝油流程):磨板→印第一面→烘干→印第二面→烘干→爆光→冲影→检查;(干膜流程):麻板→压膜→静置→对位→曝光→静置→冲影→检查图形电镀目的:图形电镀是在线路图形裸露的铜皮上或孔壁上电镀一层达到要求厚度的铜层与要求厚度的金镍或锡层。

流程:上板→除油→水洗二次→微蚀→水洗→酸洗→镀铜→水洗→浸酸→镀锡→水洗→下板退膜目的:用NaOH溶液退去抗电镀覆盖膜层使非线路铜层裸露出来。

流程:水膜:插架→浸碱→冲洗→擦洗→过机;干膜:放板→过机蚀刻目的:蚀刻是利用化学反应法将非线路部位的铜层腐蚀去。

绿油目的:绿油是将绿油菲林的图形转移到板上,起到保护线路和阻止焊接零件时线路上锡的作用。

流程:磨板→印感光绿油→锔板→曝光→冲影;磨板→印第一面→烘板→印第二面→烘板字符目的:字符是提供的一种便于辩认的标记。

流程:绿油终锔后→冷却静置→调网→印字符→后锔镀金手指目的:在插头手指上镀上一层要求厚度的镍金层,使之更具有硬度的耐磨性。

流程:上板→除油→水洗两次→微蚀→水洗两次→酸洗→镀铜→水洗→镀镍→水洗→镀金镀锡板 (并列的一种工艺)目的:喷锡是在未覆盖阻焊油的裸露铜面上喷上一层铅锡,以保护铜面不蚀氧化,以保证具有良好的焊接性能.流程:微蚀→风干→预热→松香涂覆→焊锡涂覆→热风平整→风冷→洗涤风干成型目的:通过模具冲压或数控锣机锣出客户所需要的形状成型的方法有机锣,啤板,手锣,手切说明:数据锣机板与啤板的精确度较高,手锣其次,手切板最低具只能做一些简单的外形.测试目的:通过电子00%测试,检测目视不易发现到的开路,短路等影响功能性之缺陷.流程:上模→放板→测试→合格→FQC目检→不合格→修理→返测试→OK→REJ→报废终检目的:通过00%目检板件外观缺陷,并对轻微缺陷进行修理,避免有问题及缺陷板件流出.具体工作流程:来料→查看资料→目检→合格→FQA抽查→合格→包装→不合格→处理→检查OK。

PCB工艺流程图

微蚀 微蚀 干燥 助焊剂

酸浸 酸浸 喷锡

活化 电解镍 刷洗

无解电镍 电解金 干燥

无电解金 后处理

出货前检查

基板方向性检查

包装

电铜镀

除油

预浸

电镀铜

回路加工(外层)

贴膜前处理

贴膜

对位曝光

显影

蚀刻

去膜

中间检查(外层)

阻焊油墨

绿油前处理

A面印刷

半固化

B面印刷

半固化

对位曝光 固化

显影

理

无电解金 表面加工 电解金 护铜膜 喷锡 裁切 外形加工 冲切 铣切 V槽 FQC

前处理 前处理 微蚀 微蚀

脱脂 脱脂 涂松香 干燥

材料切割

回路加工(内层)

湿膜前处理 AOI检查

油墨涂布

对位曝光

显影

蚀刻

去膜

中间检查(内层) 目视检查 黑化处理 碱性清洁 微蚀 酸浸 预浸 黑化 后浸 烘干

多层压制

预叠

压制

X线定位钻孔

外框铣切

NC钻孔1

上PIN

钻孔

MHI孔数检测

去钻污

膨松

去胶渣

回收水洗

中和

干燥

化学沉铜

除油

酸浸

微蚀

酸浸

预浸

活化

速化

化学沉铜

PCB工艺流程图

防静电周转筐 防静电手套

1.打弯角度:30°±5° 2.引脚长度:2mm±0.2mm 3.浮起高度:≤0.5mm 4.BOM 1.打弯角度:30 ±5 2.引脚长度:2mm±0.2mm 3.BOM

° °

操作员

8

径向/立式

自动插件机 1.部品插入状态确认 2.部品无漏插/逆插/误插等不良 剪钳

防静电周转筐 防静电手套

操作员

13

贴片机1

贴片元件

操作员

威海天力电源科技有限公司

A4(210*297mm)

共7[总页数]第4页

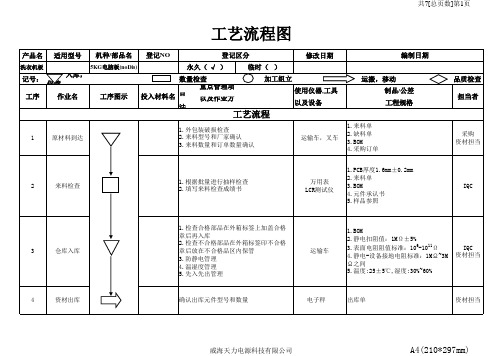

工艺流程图

产品名

洗衣机板

适用型号

机种/部品名

5KG电脑板(noDis)

登记NO 数量检查 投入材料名

登记区分 永久( √ ) 重点管理项目 以及作业方法

1.换料规格、料站确认 2.贴装状态确认 3.掉落资材管理 4.手补散料通知单

5

资材入库

防静电周转筐 防静电手套

AI现场资 材

6

跳线/卧式

跳线机

1.部品插入状态确认 2.部品无漏插、变形等不良

防静电周转筐 防静电手套

1.打弯角度:30°±5° 2.引脚长度:2mm±0.2mm 3.浮起高度:≤0.5mm 4.BOM

操作员

7

轴向/卧式

自动插件机 1.部品插入状态确认 2.部品无漏插/逆插/误插等不良 剪钳

记号: 工序

入库,保管 作业名 工序图示

制品/公差 工程规格

SMT工艺流程

1.入库型号、厂家、数量确认 2.防静电管理 3.温湿度管理 PCB 电子元器件 4.包装状态确认 5.先入先出管理 6.资材保管卡的填写 1.出库型号、厂家、数量确认 PCB 电子元器件 2.包装状态确认 1.确认PCB板型号、厂家、数量 2.PCB装入方向确认 3.PCB板包装状态确认 4.PCB版本号确认 5.拆封剩下不用的PCB板放入防潮柜里 1.红胶保管管理 2.红胶取用管理 3.红胶使用管理 4.点胶嘴管理 5.点胶状态管理 1.换料规格、料站确认 2.贴装状态确认 3.掉落资材管理 4.手补散料通知单 静电手套 拖车 1.BOM 2.静电扣阻值:1MΩ ±5% 6 11 SMT现场资 3.表面电阻阻值标准:10 -10 Ω 材 4.静电-设备接地电阻标准:1MΩ~3M Ω之间 5.温度:25±5℃,湿度:30%~60% 1.BOM 2.领料单 3.资材保管卡 1.BOM 2.防潮柜湿度值标准: 0-20% 3.防潮柜温度值标准: 25±3℃ 4.设备接地5V以下 生产人员

PCB各种工艺制作流程图(精)

多层沉锡制作流程图1。

开料—- 烘板2。

内层线路(图形转移3.内层蚀刻4。

内层AOI5。

层压6。

钻孔7。

沉铜8.加厚铜9。

外层线路(图形转移10。

外层蚀刻11。

外层AOI12。

湿绿油13。

字符14。

大板V—CUT15。

外围成型(試F.A 16。

测试(E-TEST17。

FQC/FQA18.沉锡19。

FQA20。

包装/出货多层OSP板制作流程图1。

开料——烘板2.内层线路(图形转移3。

内层蚀刻4.内层AOI5。

层压6.钻孔7。

沉铜8。

加厚铜9。

外层线路(图形转移10.外层蚀刻11。

AOI12。

湿绿油13.字符14.大板V—CUT15。

外围成型(試F。

A16. 测试(E—TEST17。

FQC/FQA18.OSP19。

FQA20。

包装/出货多层喷锡制作流程图1.开料——烘板2。

内层线路(图形转移3。

内层蚀刻4.内层AOI5.层压6。

钻孔7.沉铜8。

加厚铜9。

外层线路(图形转移10。

外层蚀刻11.外层AOI12.湿绿油13。

字符14。

喷锡15.大板V—CUT16。

外围成型(試F。

A17。

测试(E-TEST18.FQC/FQA19。

包装/出货多层碳油+喷锡制作流程图1。

开料—- 烘板2。

内层线路(图形转移3。

内层蚀刻4.内层AOI5.层压6.钻孔7。

沉铜8。

加厚铜9。

外层线路(图形转移10.外层蚀刻11。

外层AOI12.湿绿油13。

字符14。

碳油15。

喷锡16.大板V-CUT17。

外围成型(試F。

A 18。

测试(E-TEST 19。

FQC/FQA20。

包装/出货双面沉金制作流程图1。

开料-—烘板2。

钻孔3.沉铜4。

加厚铜5。

线路(图形转移6。

蚀刻7.AOI8.湿绿油9。

沉镍金10。

字符11。

大板V-CUT12. 外围成型(試F。

A 13。

测试(E—TEST14.FQC/FQA15.包装/出货双面沉锡制作流程图1。

开料—- 烘板2.钻孔3。

沉铜4.加厚铜5。

线路(图形转移6。

蚀刻7。

AOI8.湿绿油9。

字符10。

pcb生产工艺流程图

pcb生产工艺流程图PCB(Printed Circuit Board)是印刷电路板的缩写,是现代电子产品中不可替代的一部分。

它通过将电子元器件连接在一起,实现电路布线和传输信号的功能。

PCB的生产工艺流程是一个复杂的过程,下面将以700字为范围,介绍一下PCB生产工艺流程图。

首先,PCB的生产工艺流程可以分为设计、成型、印制电路、表面处理、组装、测试和包装等几个步骤。

其中,设计是PCB生产的第一步。

设计师根据电子产品的要求,使用PCB设计软件绘制出电路板的版图。

这个过程包括确定电路板的布局、布线以及元器件的位置。

接下来是成型。

成型是指将设计好的电路板的版图转化为实际的基板。

这一步包括选择适当材料的基板,将电路板的版图图案转移至基板上,并进行钻孔、切割等加工工艺。

接着是印制电路。

印制电路是将导电层和绝缘层在基板上交替堆叠形成电路的过程。

这个过程包括执行层与多层电路板的拼接、安装导电层和绝缘层、热压和固化等步骤。

然后是表面处理。

表面处理是为了保护电路板免受环境和金属氧化的影响,提高电路板的可靠性和使用寿命。

这个过程包括清洗电路板、酸洗、镀铜和覆盖防腐等处理步骤。

接着是组装。

组装是将元器件连接到电路板上的过程。

这个过程包括贴装、焊接、连接线等步骤。

在组装过程中需要非常小心,以确保元器件的正确安装和连接。

然后是测试。

测试是为了检验组装好的电路板是否正常工作的过程。

测试包括电器性能测试,包括高低压测试、电流测试、电阻测试等。

通过测试,可以确保电路板的质量符合要求。

最后是包装。

包装是将成品电路板进行外包装,使得产品更方便存放和运输。

包装通常是使用防静电袋或盒子进行。

综上所述, PCB的生产工艺流程图是一个基于设计、成型、印制电路、表面处理、组装、测试和包装等几个步骤的复杂过程。

通过这个过程,我们可以制造出高质量、可靠性强的电路板,满足电子产品的需求。

这些流程图及其每一步骤的具体操作要求都离不开经验丰富的技术工程师的指导和操作。

PCB工艺流程简介

一次銅

☺ 流程介绍:

外层线路

前处理

压膜

曝光

显影

☺ 目的:

利用光化学原理,将线路图形通过以感光材料转形式移到 印制板上,形成一种抗蚀或抗电镀的掩膜图像。

外层线路

☺ 前处理(Pre-treatment):

制程目的:去除铜面上的污染物,增加铜面粗糙度,提高抗蚀或 抗电镀掩膜与板面的附着力。 主要设备:针刷磨板机 主要物料:刷轮

铜为2—4OZ的碱性直蚀板; AQ-3058:主要用于电厚镍金板。

外层线路

☺ 曝光(Exposure):

制程目的: 通过底片进行图形转移,在干膜上曝出客戶所需的线路图形。 主要设备:曝光机 主要物料:底片

➢ 外层所用底片与内层相反, 为负片,底片黑色为线路,白色 为底板(白底黑线) ➢ 白色的部分紫外光透射过去, 干膜发生聚合反应,不能被显 影液洗掉

重要的原物料:刷轮

除胶渣/化学沉铜/全板电镀

☺ 除胶渣(Desmear):

smear形成原因:鑽孔時造成的高溫超過玻璃化轉移溫度

(Tg值),而形成融熔狀,產生膠渣。

Desmear之目的:裸露出各層需互連的銅環,另膨松劑

可改善孔壁結構,增強電鍍銅附著力。

重要的原物料:KMnO4(除膠劑)

除胶渣/化学沉铜/全板电镀

☺ 目的:

将铜层厚度镀至客户所需求的厚度

镀锡

图形电镀

☺ 二次镀铜:

目的:將显影后的裸露 铜面的厚度加厚,以达到客 戶所要求的銅厚。 重要原物料:铜球、

电镀药水

乾膜

铜厚FA监控

二次銅

图形电镀

☺ 镀锡:

目的:在鍍完二次銅的 表面镀上一层锡保护,做为 蚀刻时的保护剂。 重要原物料:锡条、

PCB制造流程图

PCB製造流程圖 PCB

銅箔基板

裁切 內層流程 圖像轉移 蝕刻 粗化 壓合 鑽孔 去膠渣 貫穿孔

一次銅電鍍

負片流程 圖像轉移 二次銅錫鉛電鍍 去膜 蝕刻 剝錫鉛 防焊 鍍金 噴錫

PCB製造流程圖 PCB

正片流程 圖像轉移 蝕刻 去膜

蝕刻 金手指電鍍 防焊 融錫 噴錫 防焊

文字印刷 電測 成檢 包裝

2.

Copper Foil 0.5 oz/ft2 (153 g/m2) 1.0 oz/ft2 (305 g/m2) 2.0 oz/ft2 (610 g/m2)

3. 4.

Epoxy resin are composed of Bisphenol A and Epichlorohydrin. Prepreg ( bonding sheet , B stage ) G.C stype Cured thk Resin content 1080 2.5 mil 2116 4.0 mil 7628 7.0 mil

基材/ 基材/裁切

銅箔 基板

1.

銅箔

玻璃布 樹脂

: condutive layer : reinforce material : insulated and bonded polymer A stage -> B stage -> C stage (Epoxy) (膠片 膠片) (基板) 膠片

2.

2. 3.

4.

Sensitizer Chain transfer Plasticizer Adhesion promotor Classification of photo imagable a. Negative --> Exposed to UV --> Energy --> Insoluble in Developing solution b. Positive --> Exposed to UV --> Energy --> Soluble in Developing solution Photoresist type are : D/F Liquid type Coating Lamination RC/CC/SC Thk. 1.3 mil 0.5mil Resolution 3-4 mil 1-2 mil

曝光工艺流程示意图

曝光

感光光阻涂布后产品

UV灯 掩膜版

曝光产品

曝光机

8486303900 其他将电路图投影或绘制到感光半导体材料上的装置(制造平板显示器用的机器或装置) 将掩膜版上的电路图图案,投影到涂布在 ITO 玻璃表面的感光光阻 (PR)上

曝光

UV灯

UV灯

掩膜版

掩膜版固 定位置

曝光产品

曝光产品 固定位置

被照射部分

被曝光部分

未被曝光部分

显影机

8486304900 其他制造平板显示器用湿法蚀刻、显影、剥离、清洗装置

将显影液喷淋到曝光后的产品表面, 显影液会将被UV光照射发生反应的感光光阻溶解掉,从产品表面去 除,留下未被UV光照射的部分,保留在产品表面

蚀刻

显影后产品

蚀刻(蚀刻机)

未被曝光部分

蚀刻机

8486304900 其他制造平板显示器用湿法蚀刻、显影、剥离、清洗装置

将蚀刻液喷淋到显影后的产品表面, 蚀刻液会将未被感光光阻 PR 覆盖部分的 ITO 蚀刻掉, 留下被感 光光阻 PR 覆盖保护的部分,保留在产品表面

剥膜

蚀刻后产品

剥膜(脱膜机)

脱膜机

8486304900 其他制造平板显示器用湿法蚀刻、显影、剥离、清洗装置 将脱膜液喷淋到蚀刻后的产品表面, 脱膜液会将未被UV光照射的感光光阻PR溶解掉, 留下被保护的 ITO 部分, 从而形成线路

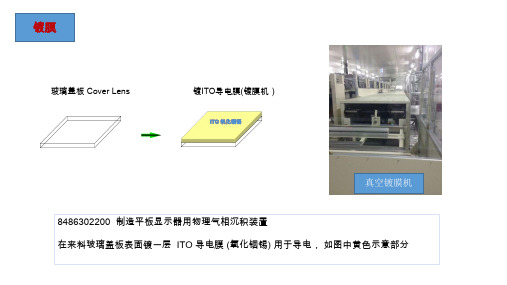

镀膜

玻璃盖板 Cover Lens

镀ITO导电膜(镀膜机)

真空镀膜机

8486302200 制造平板显示器用物理气相沉积装置 在来料玻璃盖板表面镀一层 ITO 导电膜 (氧化铟锡) 用于导电, 如图中黄色示意部分

涂布

镀完ITO导电膜产品

压膜曝光原理简介

压瞙温度(Temperature)

- 干膜在高温之下溶化会流动 - 温度过高:

起皱、出现气泡、干膜部份位置变薄、因干透而 减低附着力 - 温度过低: 低附着力、低填充能力

压膜(Lamination)

压瞙参数的影响

贴膜速度 (Speed)

- 影响出板温度及干膜的流动性 - 速度过快:

附着力低、填充能力低 - 速度过慢:

非曝光 铜箔

曝光

底片 聚酯 (PET)

干膜

曝光(Exposure)

影响曝光之因素

能量:能量之大小影响成像质量(分辨率及密合度) 曝光时间:由shutter(快门)控制 光源:有平行光(parallel light)、散射光(scattered light) 抽真空情况:抽真空不良会造成光的散射造成曝光不良 异物脏点:会造成线路开短路、缺口等不良

三、压膜原理详解

压膜(Lamination)

光阻和基板附着是藉由光阻膜顺着铜表面流动达成 加热可降低光阻之黏度并增加流动性, 压力可将流动状态之光阻挤上铜表面,两者之间产生附着力

光阻膜 保护膜

盖膜

滚轮之形状应微微凸出, 可得到一致的压膜压力

压膜滚轮

铜箔

压膜(Lamination)

压瞙参数的影响

Mylar(聚酯膜)

能 量

光罩或压克力框 有的厂用Mylar

菲林层 线路层

底片保护膜 (感光保护膜)

干膜(光阻)

CCL

PI 干膜中的UV能量分布

理想的能量分布 实际的能量分布

干膜(X轴)

曝光(Exposure)

不同光源曝光示意图

非平行光

平行光

曝光

非非曝曝光光 铜箔

曝光

PCB工艺流程

开料一.目的:将大片板料切割成各种要求规格的小块板料。

二.工艺流程:三、设备及作用:1.自动开料机:将大料切割开成各种细料。

2.磨圆角机:将板角尘端都磨圆。

3.洗板机:将板机上的粉尘杂质洗干净并风干。

4.焗炉:炉板,提高板料稳定性。

5.字唛机;在板边打字唛作标记.四、操作规范:1.自动开料机开机前检查设定尺寸,防止开错料。

2.内层板开料后要注意加标记分别横直料,切勿混乱. 3.搬运板需戴手套,小心轻放,防止擦花板面。

4.洗板后须留意板面有无水渍,禁止带水渍焗板,防止氧化。

5.焗炉开机前检查温度设定值。

五、安全与环保注意事项:1.1.开料机开机时,手勿伸进机内。

2.2.纸皮等易燃品勿放在焗炉旁,防止火灾. 3.3.焗炉温度设定严禁超规定值。

4.4.从焗炉内取板须戴石棉手套,并须等板冷却后才可取板。

5.5.用废的物料严格按MEI001规定的方法处理,防止污染环境。

内层干菲林一、 一、 原理在板面铜箔上贴上一层感光材料(感光油或干膜),然后通过黑菲林进行对位曝光,显影后形成线路图形。

二、 二、 工艺流程图:三、化学清洗1. 1. 设备:化学清洗机2. 2。

作用:a 。

除去Cu 表面的氧化物、垃圾等;b 。

粗化Cu 表面,增强Cu 表面与感光油或干膜之间的结合力。

3. 3。

流程图:4. 4.检测洗板效果的方法:a.a。

水膜试验,要求≥30s5.5。

影响洗板效板的因素:除油速度、除油剂浓度、微蚀温度、总酸度、Cu2+浓度、压力、速度6. 6.易产生的缺陷:开路(清洗效果不好导致甩菲林),短路(清洁不净产生垃圾)。

四、辘干膜1. 1.设备:手动辘膜机2.2。

作用:在铜板表面上贴上一层感光材料(干膜);3. 3.影响贴膜效果的主要因素:温度、压力、速度;4.4。

贴膜易产生的缺陷:内短(菲林碎导致Cu点)、内开(甩菲林导致少Cu);五、辘感光油1.1。

设备:辘感光油机、自动粘尘机;2.2。

作用:在已清洗好的铜面上辘上一层感光材料(感光油);3. 3.流程:4. 4.影响因素:感光油粘度、速度;焗板温度、速度。