废锂电池正极材料的分离富集技术

废旧锂电池中钴的分离与回收研究报告

废旧锂电池中钴的分离与回收研究报告

导言:

近年来,随着锂电池的广泛应用,废旧锂电池也越来越多地出现在

我们生活中。

其中包含的珍贵金属资源引起了人们的关注,如何高效

地分离和回收其中的钴等物质具有重要的经济和环境意义。

本文将介

绍一种基于化学方法进行废旧锂电池中钴的分离与回收的实验方案和

结果。

实验内容:

本次实验使用的废旧锂电池为二次锂电池,其主要成分包括钴、镍、锰、铜等金属和锂、多种有机溶剂等。

实验分为以下三个步骤:

1. 打开锂电池外壳,取出电池芯片板

2. 使用稀盐酸将含钴电池芯片板中的所有物质进行化学反应

3. 常压下在氢氧化钠的条件下,分离电解液中的钴离子。

结果展示:

根据实验结果,我们能够根据所制备的锂电池芯片板及其电解液,

使用化学反应的方式将其中的金属物质化合物分离出来。

在处理过程中,钴的分离率达到了97.5%以上,而镍、锰、铜等其它金属的分离率也分别在80%左右。

其中得到的主要产物为氢氧化钴,其产率达到了90%以上。

结论:

通过本次实验,我们得出了一种简单、安全且高效的废旧锂电池中钴的分离与回收方法。

该方法可以很好地满足工业生产中的需要,在经济和环境效益上都有着显著的优势。

在实际应用中,我们也可以对该方法进行进一步优化和改进,以提高分离和回收的效益和质量。

总而言之,我们相信,通过不断地探索和创新,我们一定能够更好地利用旧资源,在推动社会发展的同时,更好地保护我们的环境。

溶剂萃取分离废锂离子电池中的钴

溶剂萃取分离废锂离子电池中的钴废锂离子电池中含有大量的钴,因此溶剂萃取是一种常用的分离废锂离子电池中钴的方法。

溶剂萃取是利用溶剂在两相之间进行分配,将目标物质从原始溶液中提取出来的过程。

本文将介绍溶剂萃取分离废锂离子电池中的钴的原理、影响因素、实验操作及应用前景。

溶剂萃取分离废锂离子电池中的钴的原理是基于相溶性差异。

在溶液中,溶剂和目标物质通常会形成两个不同的相,即有机相和水相。

通过调整溶剂的选择和溶液的pH值,可以使得钴离子在有机相中富集,从而实现钴的分离。

溶剂选择是溶剂萃取中非常重要的一步。

常用的有机溶剂包括酸性溶剂、碱性溶剂和有机溶剂。

酸性溶剂如酸性萃剂可以提高钴离子在有机相中的提取率,但也容易引起酸性废液的处理问题;碱性溶剂如碱性萃剂可以增加钴离子的萃取率,但会降低废液中其他离子的浓度;有机溶剂如萃取剂可以实现高效的钴分离,但会引入更多的有机溶剂废料。

选择合适的溶剂需要综合考虑分离效率和环境风险。

pH值的调节也是影响溶剂萃取效果的重要因素。

一般来说,钴离子在酸性溶液中更容易被有机溶剂吸附,而在碱性溶液中则更容易与水相结合。

通过调节溶液的pH值,可以实现钴离子在有机相和水相之间的分配。

实验操作方面,溶剂萃取一般包括以下几个步骤:收集废锂离子电池,将电池拆解,取出正极材料;然后,将正极材料浸泡在一定溶液中,使得钴离子溶解到溶液中;接下来,调节溶液的pH值,将钴离子分离到有机相中;将有机相中的钴离子分离出来并进行后续处理。

溶剂萃取分离废锂离子电池中的钴是一种有效的方法。

通过选择合适的溶剂和调节溶液的pH值,可以实现钴离子在有机相和水相中的分离。

溶剂萃取技术具有高效、简单的特点,可以广泛应用于废水处理、金属提取等领域。

研究废锂离子电池中钴的溶剂萃取分离技术,不仅可以提高钴的回收效率,还可以推动相关技术的发展。

废旧磷酸铁锂正极材料回收工艺介绍

废旧磷酸铁锂正极材料回收工艺介绍LiFePO4是锂离子电池的正极材料,由于安全性高、稳定性高、经济、环保等特点,被广泛应用于各种新能源汽车,特别是对安全性要求高的纯电动公交车的动力电池上。

目前,纯电动客车全部为磷酸铁锂电池,且早期行业内磷酸铁锂动力电池为最主流的配套电池体系,因此,磷酸铁锂电池的退役爆发期将首先到来。

中国锂城市矿产储量(在用存量)到2080年将增长至1840万t,约92%来自电动汽车中的锂电池。

因此,废旧锂电池将成为未来锂城市矿产利用的主要方向。

预计到2080年,全球报废电池中的锂资源总量将达到86万t。

如果对其全部加以回收利用,预计将削减57%的原生矿产资源需求量。

可见,开发城市矿产对保障全球及我国锂资源持续稳定供应至关重要。

尤其是废旧电池中锂的回收利用程度将决定未来锂城市矿产的综合利用水平。

LiFePO4废旧电池的回收再利用不仅能降低由于大量废弃物带来的环境压力,同时将带来可观的经济效益,有利于整个行业的可持续发展。

1、废旧LiFePO4电池回收主要成分锂离子电池结构一般包括正极、负极、电解液、隔膜、壳体、盖板等,其中正极材料是锂电池的核心,正极材料占电池成本的30%以上。

目前废旧磷酸铁锂电池的回收研究大部分都是针对正极材料,其主要由磷酸铁锂、导电炭黑、PVDF 等组成。

废旧磷酸铁锂正极材料中含有丰富的铁、锂等金属,其中最有回收价值的元素是锂,铁也有一定的回收价值,其他部分回收价值较低。

2、废旧磷酸铁锂电池的回收方法废旧LiFePO4电池首先经过放电、拆解,将电池壳、负极材料、正极材料以及隔膜等部件拆解分离,然后分别回收。

其中,正极材料通过热处理、碱浸或有机溶剂法来分离活性物质,再采用高温直接再生或湿法工艺回收其中的有价金属。

(1)高温再生高温再生是指通过高温焙烧除去废旧磷酸铁锂材料中的杂质,以及补充相应的元素进行修复从而达到材料再生目的。

高温再生磷酸铁锂正极材料工艺可分为高温直接再生和高温修复再生技术。

废旧锂离子电池正极材料回收工艺研究

废旧锂离子电池正极材料回收工艺研究徐源来;徐盛明;池汝安;王成彦;邱定蕃【摘要】废旧锂离子电池含有大量的钴、铜等紧缺有色金属元素和六氟磷酸锂等有毒有害物质,必须对其进行资源化回收及无害化处理.本文采用"拆解→NMP浸泡正极材料→钴酸锂粉末的浸出→P204萃取除杂→P507萃取分离钴、锂离子"流程处理废旧锂离子电池,获得了合格的氯化钴溶液.该工艺的特点在于:正极片中的铝箔以单质形态回收,而正极材料中97.33%的钴以氯化钴的形式回收,成功地实现了锂离子电池正极材料中有色金属的分离与回收利用.【期刊名称】《武汉工程大学学报》【年(卷),期】2008(030)004【总页数】5页(P46-50)【关键词】废旧锂离子电池;正极材料;回收;钴【作者】徐源来;徐盛明;池汝安;王成彦;邱定蕃【作者单位】武汉工程大学湖北省新型反应器与绿色化学工艺重点实验室,湖北,武汉,430074;清华大学核能与新能源技术研究院,北京,100084;清华大学核能与新能源技术研究院,北京,100084;武汉工程大学湖北省新型反应器与绿色化学工艺重点实验室,湖北,武汉,430074;北京矿冶研究总院,北京,100044;北京矿冶研究总院,北京,100044【正文语种】中文【中图分类】X7050 引言锂离子电池是具有一系列优良性能的绿色电池,问世10多年以来,已被广泛应用于移动电话、笔记本电脑、摄像机、数码相机等民用及军事应用领域.但其寿命大约只有3年左右,随着锂离子电池的广泛应用,已大量进入失效、回收阶段,如何回收废旧锂离子电池和资源化循环利用已成为社会普遍关注的问题.回收处理废旧锂离子电池不仅可以解决废旧电池所带来的一系列环境问题,而且对电池中有色金属进行了回收利用,能有效缓解资源的紧缺.我国是钴资源极为缺乏的国家,一直长期依赖从民主刚果、南非和摩洛哥等非洲国家进口钴精矿等弥补国内缺口.而锂离子电池中钴的质量分数约为15%,远高于钴矿山的可开发品位,且原料相对集中.随着矿产资源这种不可再生资源的耗竭,有色金属今后的重点将转向废弃物中有色金属的回收利用,废旧电池就是其中一个重要来源[1~2].1 实验方法1.1 实验原料及试剂锂离子电池由外壳和内部电芯组成.电池的外壳为不锈钢或镀镍钢壳,有方形和圆柱形等不同的型号.内部电芯为卷式结构,由正极、电解液和负极等主要部分组成,正极片主要由铝箔、有机粘结剂和钴酸锂构成;而负极片主要为铜箔和石墨,负极材料的成分单一、容易分离.由于钴金属价格高,且成分较为复杂,废旧锂离子电池正极材料的回收利用成为人们研究的重点.本文试验采用的废旧锂离子电池正极片是由广东省佛山市南海某公司提供.本试验过程中采用的化学试剂:N-甲基吡咯烷酮(NMP)、硫酸、盐酸、过氧化氢等均为分析纯试剂;萃取剂(P204和 P507)为工业品,而试验过程中使用的水均为去离子水.1.2 实验原理及检测方法在参考国内外文献的基础上[3~9],本研究提出的工艺流程为:拆解废旧锂离子电池→NMP浸泡正极材料→钴酸锂粉末的浸出→P204萃取除杂→P507萃取分离钴、锂离子→(得到)氯化钴溶液.锂离子电池正极材料中有作为集流体的铝箔,而铝离子对萃取剂具有毒性,故预处理中除铝的效果直接影响到后续分离步骤.依据有机溶剂能溶解掉正极材料中的粘结剂,本实验采用有机溶剂(N-甲基吡咯烷酮)浸泡处理正极钴锂膜,使钴酸锂粉末与铝箔分离,在不改变铝箔的金属形态的前提下直接回收得到含铝的废料.得到钴酸锂与石墨黑色的混合粉末经过滤、洗涤、烘干后在硫酸与过氧化氢的体系中浸出,得到用于萃取分离操作的浸出液.浸出过程的化学方程式为:2LiCoO2 + 3H2SO4 + H2O2=2CoSO4+O2↑+Li2SO4+4H2O含钴、锂离子的浸出液先经过萃取剂P204萃取操作除去其中的杂质离子,然后使用萃取剂P507萃取操作分离水相中的钴、锂离子,得到的富钴有机相使用2mol/L的盐酸溶液反萃,可以得到最终产品氯化钴溶液.溶液中金属离子的分析:常量分析采用滴定法,微量分析则采用原子吸收分光光度法(SP-3520AAPC原子吸收分光光度计,上海光谱仪器有限公司);而浸出液成分全分析,则采用ICP-OES电感耦合等离子体-原子发射光谱仪(Optima 5300DV).2 实验结果与讨论2.1 正极材料预处理拆解电池后得到的正极片主要由铝箔、有机粘结剂和钴酸锂构成,预处理的目的是使钴酸锂粉末从铝箔上脱掉.实验中,将剥离开的正极片钴锂膜剪成约2 cm2大小,放入有机溶剂NMP(N-甲基吡咯烷酮)中,在100 ℃下加热并磁力搅拌,约1 h后,钴酸锂和石墨的黑色混合粉末与铝箔能完全脱离,取出铝箔,使用真空抽滤将黑色粉末和有机溶剂分开.在这个过程中,待有机溶剂NMP完全饱和(每100 mL NMP 中约能处理70 g钴锂膜)后可以蒸馏再生重复使用.预处理前的正极材料钴锂膜和分离后得到的铝箔如图1、图2所示.图1 正极材料钴锂膜(预处理前)Fig.1 The positive electrode materials LiCoO2 foils(before pretreatment)图2 NMP预处理后分离出的铝箔(预处理后)Fig.2 The Al foils from NMP treating process (after pretreatment)由图1、2可以看出,钴酸锂粉末能从铝箔上完全脱落,钴酸锂进入有机溶剂NMP,铝箔能以含铝废料形式回收,分离过程中不改变原料的形态也不产生新的污染物,即钴锂能达到分离目的,使用此方法,不仅能使有色金属资源得到了最大的回收利用,同时也大大的减轻了后续萃取步骤中除铝的工作.2.2 酸浸出和P204萃取净化过程2.2.1 钴酸锂的浸出洗涤预处理操作中得到的黑色粉末(包括钴酸锂、石墨和少量的粘结剂),干燥后,将黑色混合粉末投入三口烧瓶,加入硫酸和双氧水,在80 ℃的水浴中搅拌使其发生还原浸出反应,得到待萃取分离的浸出液.LiCoO2电极中使用的是+3价的钴离子,但Co3+不易溶于水,且具有强氧化性.而钴离子在水溶液中一般是以Co2+的形式存在,因此LiCoO2电极中Co的浸出是个还原浸出过程,只有在具备还原条件的体系中才有较好的浸出效果.实验使用的试剂是2.0 mol/L的硫酸、30%的双氧水,将三者在80 ℃的水浴中混合加热.钴和锂的浸出率在10 min内即可达到90%以上,15 min后可达95%以上,90 min后锂和钴可以完全进入酸浸出液.酸浸出后溶液呈紫红色,有少量的不溶渣,渣呈黑色胶状,为正极材料中的粘结剂和碳粉等.得到浸出液成分如表1所示.表1 P204萃取除杂结果Table 1 The results of P204 extract impurity ions质量浓度/mg·L-1CoLiAlFeCuMgCaMnZn浸出液402452130147.511558.48.67.630.15萃余液39196208052.10.58.655.50.800由表1中浸出液的成分分析可以看出,选择双氧水作为还原剂,不会带入任何杂质,且还原效果好,但由于双氧水易分解,故需对滴加速度进行控制.除钴、锂两种金属离子,其他杂质离子的浓度都是微量的,特别是对萃取剂有毒性的铁、铝、离子含量少,这样极大的减轻了后续萃取分离操作的难度.2.2.2 P204萃取净化过程萃取剂P204、萃取剂P507属于酸性萃取剂,其对各种金属阳离子的萃取平衡pH值都不同.根据此特性,实验通过控制水相中不同的pH 值来实现金属离子的萃取分离[10~11].使用萃取剂P204萃取操作除去浸出液中的杂质离子,操作条件为:相比1∶1,萃取平衡pH值为2.6,P204的浓度(体积分数,下同)为25%、皂化率为75%,稀释剂使用磺化煤油,萃取级数两级.由表1可以看出,在此操作条件下,大部分的杂质离子Al3+、Fe3+、Cu2+、Ca2+、Mn2+等都能进入有机相,而Co2+、Li+仍留在水相,净化效果明显.但也可以看到,Mg2+的除去量不足一半,这是因为在湿法冶金中,从溶液中除镁至今仍是一个难题,因此,寻找除镁新方法是值得深入研究的重要课题.2.3 P507萃取分离钴、锂为了水相中钴离子与锂离子分离,采用萃取剂P507进行此分离操作.由课题组的前期试验得知:在pH<5时,钴的萃取率随pH值增大急剧增加;锂在pH<5.5时几乎不发生萃取,pH>5.5时有少部分萃入有机相;pH=5.5时,钴和锂的分离因子βCo/Li可高达1×104.所以,本论文中将钴锂分离的水相pH值固定为5.5[12~13].2.3.1 考查萃取混合时间在室温下,考查萃取混合时间对钴萃取率的影响,如图3所示.萃取剂P507的浓度为25%、稀释剂为磺化煤油、萃取剂的皂化度为75%、水相pH为5.50、相比为1∶1.图3 混合时间对钴萃取率的影响Fig.3 Effect of mixing time on the extracted rate of cobalt由图3可以看出,在振荡器上混匀时间达到25 s后,萃取率趋于平衡.故后续实验的混合时间均选择为30 s,以保证萃取操作的完全平衡.2.3.2 考查相比在室温下,相比与钴离子萃取率的关系如图4所示.萃取剂P507的浓度为25%、稀释剂为磺化煤油、萃取剂的皂化度为75%、水相pH=5.50、相比分别取为0.5∶1、1∶1、1∶2和1∶3.图4 相比对钴萃取率的影响Fig.4 Effect of the ratio of water phase to organic phase on the extracted rate of copper由图4可以看出,随着相比的增大,钴离子的萃取率随之增加.当相比大于1后,两相分层速度明显变慢,但两相的分界仍是清晰的.2.3.3 考查萃取级数使用萃取剂P204净化后的浸出液,用P507进行萃取分离钴锂离子,在pH值为5.5时,锂是不被萃取的,重点考察钴离子的萃取率.在相比为1∶1时,萃取条件为:P507的浓度为25%、稀释剂使用磺化煤油、萃取剂的皂化度为75%,混合时间控制为30 s.表2 P507的萃取结果(相比1∶1)Table 2 The result of P507 extraction (O/A∶ 1/1)萃取级数一级二级三级Co萃取率/%42.6280.4799.94由表2可知,三级萃取操作后,钴离子的萃取率能达到99.94%,基本能将浸出液中的钴离子完全回收,达到工艺预定的目的.在相比为1∶2时,萃取条件为:P507的浓度为25%、稀释剂使用磺化煤油、萃取剂的皂化度为75%,混合时间控制为30 s.得到的结果如表3所示.表3 P507的萃取结果(相比1∶2)Table 3 The result of P507 extraction (O/A∶ 1/2)萃取级数一级二级Co萃取率/%85.8899.63同样,在相比为1∶2的条件下,二级也能达到同样的效果,但由表3中的数据能够看出,在第二级的萃取操作中,有机相未能达到其饱和容量,且分层速度变慢,故选择相比为1∶1更经济合理.2.3.4 考查反萃混合时间在电化学性能方面的应用中,氯化钴是优于硫酸钴的,考虑到产品的应用,采用2 mol/L的盐酸溶液来反萃富钴有机相,得到的产品为氯化钴溶液.图5 混合时间对钴反萃率的影响Fig.5 Effect of mixing time on the stripped rate of copper对于反萃操作,首先考察的是混匀时间,取富钴有机相和盐酸溶液的体积比为1∶1,在室温下考察混合平衡时间.由图5可以看出,在振荡器上混匀时间超过20 s时,反萃就可达平衡.平衡时间短、且速度快,利于操作.2.3.5 考查反萃级数在室温下,取相比为1∶1,混合时间为20 s,得到的实验结果如表4所示.可以看出,一级反萃就可基本反萃出有机相中的钴离子,二级能达到100%.所得到的水相反萃液中钴离子的浓度为13.54 g/L.表4 盐酸反萃的结果Table 4 The result of HCl stripping反萃级数一级二级Co 反萃率/%99.801003 讨论a. 正极材料钴锂膜投入NMP(N-甲基吡咯烷酮)中,在100 ℃下磁力搅拌约1 h后,黑色粉末能从铝箔上脱离,铝箔以金属形态回收,得到钴酸锂和石墨混合粉末;b. 使用硫酸-双氧水体系,钴酸锂混合粉末在80 ℃的水浴中反应约90 min后,钴和锂的金属离子能完全进入浸出液.浸出液主要成分为Co2+和Li+.在水相pH为2.6时,使用萃取剂P204萃取除杂.室温下,萃取剂浓度为25%,皂化度为75%,相比为1∶1时,两级萃取能除去浸出液中大部分的Al3+、Fe3+、Mn2+、Ca2+、Mg2+等杂质离子;c. 使用萃取剂P507可以实现钴锂的较好分离,其最佳操作条件为:室温下,水相pH值为5.5,相比为1∶1,混合时间控制为30 s,三级的萃取率能达到99.94%. 富钴相用2 mol/L的盐酸溶液反萃,两级便能反萃完全,水相中钴离子的浓度为13.54 g/L;d. 通过该工艺,正极材料中钴的回收率为97.33%,铝箔以单质形态回收,达到锂离子电池正极材料中有色金属分离回收的目的.参考文献:[1]徐盛明,刘晓步,徐刚,等.二次电池及其材料循环利用的研究进展[J].中国有色金属学报,2005,15(专刊2):20-24.[2]牛冬杰,马俊伟,赵由才.电子废弃物的处理处置与资源化[M].北京:冶金工业出版社,2007:5-28.[3]申勇峰.从废锂离子电池中回收钴[J].有色金属,2002,54(4):70-71,77.[4]Lee Churl Kyoung,Rhee Kang-In.Reductive leaching of cathodic active materials from lithium ion battery wastes[J].Hydrometallurgy,2003,68(1-3):5-10.[5]钟海云,李荐,柴立元.从废锂离子电池中铝-钴膜碎片中回收钴[J].稀有金属与硬质合金,2001,(1):1-4.[6]王晓峰,孔祥华,赵增营.从从废锂离子电池中回收贵重金属[J].电池,2001,31(1):14-15.[7]童东革,赖琼钰,吉晓洋.废旧锂离子电池正极材料钴酸锂的回收[J].化工学报,2005,(10):1967-1970.[8]温俊杰,李荐.废旧锂离子二次电池回收有价金属工艺研究[J].环境保护,2001,12(6):39-40.[9]Contestabile M,Panero S,Scrosati B.A laboratory-scale lithium-ion battery recycling process[J].Journal of Power Sources,2001,92:65-69.[10]徐光宪,王文清,吴瑾光,等.萃取化学原理[M].上海:上海科学技术出版社,1984:24-27.[11]杨佼庸,刘大星.萃取[M].北京:冶金工业出版社,1988:1-14.[12]Wu Fang,Xu Shengming,Liu Xiaobu,et al.Hydrometallurgical process of waste cathodic materials from lithium ion batteryplants[A].Proceedings of Earth 2005 symposium[C]. Beijing:International Academic Publisher,2005:386-389.[13]吴芳.从废旧锂离子二次电池中回收钴和锂[J].中国有色金属学报,2004,14(4):697-701.。

废锂电池中锂回收技术规范

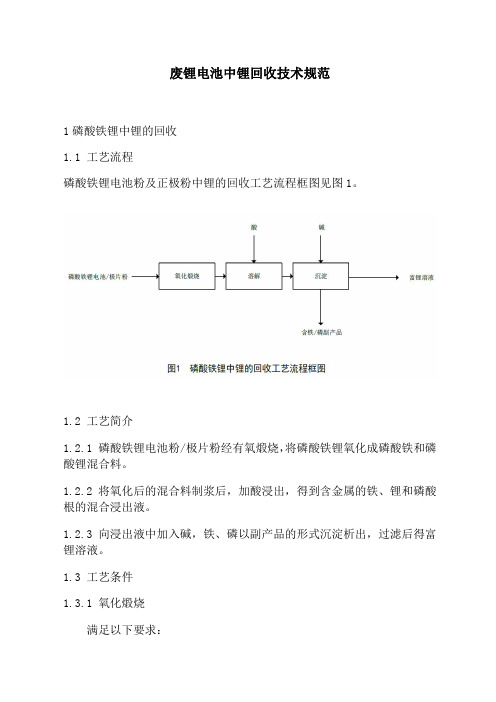

废锂电池中锂回收技术规范1磷酸铁锂中锂的回收1.1工艺流程磷酸铁锂电池粉及正极粉中锂的回收工艺流程框图见图1。

1.2工艺简介1.2.1磷酸铁锂电池粉/极片粉经有氧煅烧,将磷酸铁锂氧化成磷酸铁和磷酸锂混合料。

1.2.2将氧化后的混合料制浆后,加酸浸出,得到含金属的铁、锂和磷酸根的混合浸出液。

1.2.3向浸出液中加入碱,铁、磷以副产品的形式沉淀析出,过滤后得富锂溶液。

1.3工艺条件1.3.1氧化煅烧满足以下要求:——煅烧温度:300~650℃;——煅烧时间:0.5~6h。

1.3.2溶解满足以下要求:——初始溶液中酸浓度:5%~40%;——液固比:不大于50mL/g;——反应温度:20~100℃;——反应时间:0.5~10h;——氧化剂物质的量为磷酸铁锂物质的量的0.5~20倍。

1.3.3沉淀满足以下要求:——除铜:沉淀剂加入量为1.0~1.5倍理论量,调节pH为1.5~2.0;——除铁、铝:调节pH为1.5~4.0;——除钙、镁等金属:调节pH为9.0~11.0;——反应温度:40~100℃。

2其他含锂电池中锂的回收2.1工艺流程其他含锂电池粉及正极粉中锂的回收工艺流程框图见图2。

2.2工艺简介2.2.1将其他含锂电池/极片粉混合制浆,加入含还原剂的酸溶液进行浸出,经压滤机压滤,使固液分离。

2.2.2向酸浸后的滤液中加入一定量的镍钴中间体,控制pH值在一定范围,加入沉淀剂和碱进行除杂,分离得含钙、锰、镍、钴、镁等离子的锂溶液。

2.2.3经萃取和反萃取,去除杂质离子,经深度除杂得富锂溶液。

2.3工艺条件2.3.1浸出满足以下要求:——浸出溶液中酸的浓度:6%~30%;——浸出溶液中双氧水的浓度:3%~30%;——反应温度:60~80℃;——反应液固比:不小于4mL/g;——反应时间:1~5h。

2.3.2除杂1满足以下要求:——除铜:沉淀剂加入量为1.0~1.5倍理论量,调节pH为1.5~2.0;——除铁、铝:调节pH为1.5~4.0;——除钙、镁等金属:调节pH为9.0~11.0;——反应温度:40~100℃。

废旧锂电池回收利用工艺流程

废旧锂电池回收利用工艺流程第一步:预处理1.分类:将废旧锂电池按照不同类型进行分类,如锂离子电池、锂聚合物电池等。

2.清洁:将分类后的废旧锂电池进行清洁,去除外部污垢和附着物,以提高后续处理的效果。

第二步:分解分解是将废旧锂电池内部元件进行分离的过程,主要包括外壳分离、电解液回收和正负极材料分离等步骤。

1.外壳分离:将废旧锂电池外壳进行分离,可以通过物理方法(如剥离、剪切等)和化学方法(如溶解、熔化等)来实现。

2.电解液回收:将分离出的电解液进行回收处理,可以通过离心、蒸发、浓缩等方法将电解液中的有用物质回收,如锂、钴、锰等。

3.正负极材料分离:将废旧锂电池的正负极材料进行分离,可以通过物理方法(如破碎、磁选等)和化学方法(如浸泡、溶解等)来实现。

第三步:回收回收是将分离出的有用物质进行提取和提纯的过程,主要包括有机溶剂回收、金属回收和固体废弃物处理等步骤。

1.有机溶剂回收:回收处理电解液中的有机溶剂,可以通过蒸馏、再结晶等方法将有机溶剂进行提取和回收。

2.金属回收:回收处理正负极材料中的金属元素,可以通过溶解、电解、浸泡等方法将金属进行提取和回收,如回收锂、钴、锰等。

3.固体废弃物处理:处理分离出的固体废弃物,可以通过焚烧、焙烧、耐火材料制备等方法将废弃物进行处理和利用,减少对环境的影响。

第四步:再利用再利用是将回收处理后的有用物质重新加工和利用的过程,主要包括材料再生和能源利用等步骤。

1.材料再生:将回收处理后的正负极材料进行再生加工,可以通过熔融、粉碎、混合等方法将材料重新加工成新的锂电池材料,实现资源的循环利用。

2.能源利用:将回收处理后的有机溶剂进行能源利用,可以通过燃烧、发电等方法将有机溶剂转化为可再生能源,如热能、电能等。

综上所述,废旧锂电池回收利用工艺流程包括预处理、分解、回收和再利用四个主要步骤,通过分类、清洁、分离、提取和提纯等过程,实现了对废旧锂电池的有效回收和再利用,既降低了对自然资源的消耗,又减少了对环境的污染,具有重要的经济和环境效益。

废锂离子电池回收技术研究进展

废锂离子电池回收技术研究进展作者:缪月晴张玉黄澳唐喜芳殷进赵磊来源:《现代盐化工》2021年第01期摘要:近年来,在电子产品数量飞速增长的条件下,废锂离子电池的产生量也在飞速增加。

废锂离子电池中含有大量的贵重金属与有毒物质,所以,在环境保护及社会经济方面,废锂离子电池中贵重金属的回收再利用成为全世界关注的焦点。

综述了将废锂离子电池中贵重金属成分回收再利用的处理技术以及进行高效回收的工艺现状,同时对废锂离子电池回收工艺的发展趋势进行了展望。

关键词:废锂离子电池;金属回收;研究进展锂电池经过长时间的充放电使用后,电池电容量的峰值发生周期性的衰减[1],电极上的活性材料结构会过度收缩或膨胀,导致电极迅速发生阻塞并失活[2],使得锂电池的有效使用电容量降低,导致其使用寿命缩短。

据推测,2021年我国锂离子电池报废量将达25亿只(约产生5.0×105 t的废锂离子电池[3]),主要组分有正负极材料、电解液及易燃有机隔膜。

其中,贵重金属及有机化学品都会对环境安全和人体健康造成严重影响。

废锂离子电池中含有超过1/4的锂酸钴,其中高达20%的钴是国际公认的战略物质,铜和铝的质量分数超过10%,还包含大量的可回收塑料外壳和金属。

因此,对废锂电池进行资源化回收,在获得多方面收益的同时是极有必要的。

1 研究进展现今,锂离子电池在人们的日常生活中必不可少,由于其高污染性和高资源特性,如何回收再利用成为大家探讨的话题。

现有废锂离子电池的回收工艺主要针对贵重金属,研究方法可分为物理法、化学法以及生物法。

1.1 物理法物理法是根据废锂离子电池中各组分所具有的物理性质如密度、溶解度等进行回收,主要包括破碎浮选法、机械研磨法、机械筛分法、联合分选法、超声辅助分离法等。

1.1.1 破碎浮选法浮选法[4]利用废料表面物化性质的不同,借助泡沫的浮力进行颗粒分离。

黄红军等[5]采用了两步法,先进行球磨,然后再低温热处理,将废锂离子电池中电极材料表面的有机物薄膜去除。

废旧锂离子电池正极材料分离方法

废旧锂离子电池正极材料分离方法下载提示:该文档是本店铺精心编制而成的,希望大家下载后,能够帮助大家解决实际问题。

文档下载后可定制修改,请根据实际需要进行调整和使用,谢谢!本店铺为大家提供各种类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by this editor. I hope that after you download it, it can help you solve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you! In addition, this shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts, other materials and so on, want to know different data formats and writing methods, please pay attention!随着电子产品的普及,废旧锂离子电池的排放量也不断增加。

废锂电池正极材料的分离富集技术研究

1 . 1 锂 电池 的结 构

锂 电池 主要 是 由正 负 极 、 隔离 膜 、 电解 液 、 外 壳

源, 并 被 广 泛运 用于 手机 、 计算 机存 储器 、 掌 上 电脑

( P D A) 、 安全 报警 器 、 卫 星 等 民用及 军 事 领域 , 为现 代 电子 、无线通 讯产业 的飞速发 展提供 了可靠 的动

b a t t e ie r s , a n d d i s c u s s e d t h e i r a d v a n t a g e s a n d d i s a d v a n t a g e s , wh i c h c a n p r o v i d e r e f e r e n c e s f o r e n t e r p r i s e s t o

筛 分 法等 主 要 工 艺 , 并探 讨 了它们 的优 缺 点 , 为 废锂 电 池 回 收 处理 企 业 选择 合 适 的 回收 方 法提 供 参 考 。

关键词 : 废锂电池 ; 分 离 富集 ; 溶解; 破碎 ; 分 解 中 图分 类 号 : X 7 0 5 文献标识码 : A 文章编号 : 1 0 0 8 — 9 5 0 0 ( 2 0 1 3 ) 0 4 — 0 0 2 1 — 0 4

VO I . 3 1。 No . 4

磷酸铁锂电池回收工艺

磷酸铁锂电池回收工艺磷酸铁锂电池是一种常用的锂离子电池,由于其具有高能量密度、长循环寿命和较高的安全性能,因此在电动汽车、储能系统和移动设备等领域得到广泛应用。

然而,随着电池的使用寿命结束,电池的回收和处理成为了一个重要的问题。

本文将探讨磷酸铁锂电池的回收工艺,以及如何实现对电池中有价值材料的有效回收利用。

磷酸铁锂电池的回收工艺主要包括电池的拆解、材料的分离和材料的回收利用三个步骤。

首先,对于废旧电池的拆解,需要采用合适的方法将电池外壳进行打开,并将电池内部的正负极材料和电解质分离开来。

在拆解过程中,需要注意避免对电池内部结构的破坏,以确保材料的完整性。

拆解完成后,接下来是对材料进行分离。

磷酸铁锂电池中的正极材料主要是氧化物,如LiFePO4,而负极材料则是石墨。

在回收过程中,可以通过物理和化学方法将这两种材料进行分离。

例如,可以利用溶剂进行化学提取,将正负极材料从电解质中分离出来。

此外,还可以利用物理方法,如机械分离和磁力分离等,将正负极材料分离开来。

对于分离出来的正负极材料,可以进行进一步的回收利用。

磷酸铁锂电池中的正极材料LiFePO4具有较高的稳定性和循环寿命,可以作为二次电池的正极材料继续使用。

而负极材料石墨则可以通过热解等方法进行处理,将其转化为碳材料,用于制备锂离子电池的负极材料。

磷酸铁锂电池中还包含有价值的金属材料,如锂、铁等。

这些金属材料可以通过适当的回收工艺进行提取和回收,用于再次利用。

例如,可以利用电解法将废旧电池中的锂进行回收,然后用于制备新的锂离子电池。

磷酸铁锂电池的回收工艺包括拆解、材料分离和材料回收利用三个步骤。

通过合理的回收工艺,可以实现对电池中有价值材料的有效回收利用,减少资源浪费和环境污染。

未来,随着电动汽车和储能系统的快速发展,磷酸铁锂电池的回收工艺将变得更加重要,需要不断改进和创新,以满足社会的可持续发展需求。

废旧三元锂离子电池正极材料回收技术研究进展

废旧三元锂离子电池正极材料回收技术研究进展一、本文概述随着电动汽车和可再生能源存储系统的广泛应用,锂离子电池(LIBs)的需求正在快速增长。

然而,这种增长也带来了一个严重的问题:废旧锂离子电池的处置和回收。

其中,三元锂离子电池(NCA、NMC和LFP等)因其高能量密度和良好的性能而被广泛应用于各种电子设备中。

因此,废旧三元锂离子电池正极材料的回收技术研究显得尤为重要。

本文旨在全面概述废旧三元锂离子电池正极材料回收技术的最新研究进展。

我们将首先介绍三元锂离子电池的基本结构和工作原理,然后重点讨论目前主流的回收技术,包括物理法、化学法和生物法。

我们将详细分析这些技术的优点和缺点,以及在实际应用中所面临的挑战。

我们还将探讨未来废旧三元锂离子电池正极材料回收技术的发展趋势和可能的研究方向。

通过本文的综述,我们希望能够为研究者、工程师和政策制定者提供关于废旧三元锂离子电池正极材料回收技术的全面理解,并推动该领域的技术进步和实际应用。

二、废旧三元锂离子电池正极材料的组成与性质废旧三元锂离子电池正极材料主要由锂、镍、钴、锰(或铝)等元素组成,这些元素通过特定的化学反应形成了具有层状结构或尖晶石结构的化合物,如LiNi1/3Co1/3Mn1/3O2(NCM)或LiNi5Mn3Co2O2(NCA)等。

这些化合物在电池充放电过程中,通过锂离子的嵌入和脱出实现电能的存储和释放。

废旧三元锂离子电池正极材料的性质主要表现为其电化学性能、物理性能和化学稳定性等方面。

电化学性能方面,废旧正极材料应具有良好的充放电性能、高的能量密度和长的循环寿命。

物理性能方面,废旧正极材料应具有一定的结构稳定性,以抵抗电池充放电过程中的体积变化。

化学稳定性方面,废旧正极材料应具有良好的化学稳定性,以避免在电池使用过程中发生副反应。

然而,随着电池的使用和老化,废旧三元锂离子电池正极材料的性能会逐渐下降,主要表现在电池容量衰减、充放电效率降低、结构稳定性变差等方面。

锂电池回收盐析法工艺

锂电池回收盐析法工艺

锂电池回收盐析法工艺是一种常用的锂电池回收方法,它通过化学反应将废旧锂电池中的锂离子与其他金属离子分离出来,从而实现锂电池的回收利用。

盐析法工艺的基本原理是利用化学反应将废旧锂电池中的锂离子与其他金属离子分离出来。

具体来说,首先将废旧锂电池中的电解液和电极材料分离开来,然后将电解液中的锂离子与其他金属离子进行化学反应,生成一种可溶性的盐类。

接着,通过加入一定量的盐类沉淀剂,将盐类沉淀下来,从而实现锂离子的分离和回收。

盐析法工艺具有操作简单、成本低廉、回收率高等优点,因此被广泛应用于锂电池回收领域。

同时,该工艺还可以有效地解决废旧锂电池中的环境污染问题,减少对环境的影响。

需要注意的是,盐析法工艺在实际应用中还存在一些问题,例如盐类沉淀剂的选择、反应条件的控制等方面需要进一步研究和优化。

此外,锂电池回收过程中还需要注意安全问题,避免对人员和环境造成危害。

锂电池回收盐析法工艺是一种有效的锂电池回收方法,具有广泛的应用前景。

在未来的发展中,我们需要进一步完善该工艺,提高回收效率和安全性,为环保事业做出更大的贡献。

低共熔溶剂回收废旧锂离子电池正极材料的研究进展

化工进展Chemical Industry and Engineering Progress2023 年第 42 卷第 S1 期低共熔溶剂回收废旧锂离子电池正极材料的研究进展马伊,曹世伟,王家骏,林立群,邢延,曹腾良,卢峰,赵振伦,张志军(沧州旭阳化工有限公司,河北 沧州 100070)摘要:在“碳达峰、碳中和”背景下,中国新能源汽车数量激增,锂离子电池大规模应用导致其报废带来的问题不容小觑,如战略金属资源的浪费,对环境、人体健康的影响等。

因此,废旧锂离子电池资源再利用是十分必要的,特别是正极材料的回收。

目前正极材料的回收方法主要包含火法冶金、湿法冶金、微生物冶金和低共熔溶剂浸出等,本文着重介绍了新兴的低共熔溶剂浸出法,根据氢键供体和受体的不同以及有无外场辅助将低共熔溶剂分为5类,总结了低共熔溶剂浸出法的最新进展,概述了DES 浸出正极材料的还原作用,通过缩核模型解释了DES 浸出的化学反应动力学原理和作用机制,同时对低共熔溶剂回收废旧电池的发展提出了面临的问题并进行了展望。

该工作为低共熔溶剂浸出正极材料的进一步深入研究与规模化应用提供了可行性的指导与参考。

关键词:低共熔溶剂;废旧锂离子电池;湿法冶金;浸取;回收;正极材料中图分类号:TF8 文献标志码:A 文章编号:1000-6613(2023)S1-0219-14Research progress in recovery of spent cathode materials for lithium-ionbatteries using deep eutectic solventsMA Yi ,CAO Shiwei ,WANG Jiajun ,LIN Liqun ,XING Yan ,CAO Tengliang ,LU Feng ,ZHAO Zhenlun ,ZHANG Zhijun(Cangzhou Risun Chemical Co., Ltd., Cangzhou 061000, Hebei, China)Abstract: In the context of “carbon peaking and carbon neutrality goals ”, the number of new energy vehicles in China has begun to surge, but after the large-scale application of lithium-ion batteries, the problems brought by their scrapping can not be underestimated, such as the waste of strategic metal resources, the impact on the environment and human health. Therefore, the reuse of waste lithium-ion battery resources is very necessary, especially the recovery of cathode materials. At present, the recovery methods of cathode materials mainly include fire metallurgy, hydrometallurgy, microbial metallurgy and deep eutectic solvent leaching, etc . This study focuses on the emerging deep eutectic solvent leaching methods, according to the difference of hydrogen bond donor and acceptor and whether there is external field assistance, the deep eutectic solvent leaching method is divided into 5 categories, the latest progress of deep eutectic solvent leaching method is summarized, the reduction effect of DES leaching cathode materials is overviewed, and the chemical reaction kinetic principle and mechanism of DES leaching are explained by shrinking core model. At the same time, the problems facing the development of recycling waste batteries with low eutectic solvents are put forward and the prospect is made. This work provides a feasible guidance and reference for further research and large-scale application of eutectic solvent leaching of cathode materials.综述与专论DOI :10.16085/j.issn.1000-6613.2023-0633收稿日期:2023-04-09;修改稿日期:2023-07-17。

废旧锂电池回收钴的技术

废旧锂电池回收钴的技术废旧锂电池回收钴的技术一直备受瞩目,因为钴是锂电池的重要组成部分,具有重要的工业和环保价值。

本文将深入探讨废旧锂电池回收钴的技术,包括目前采用的各种方法以及其在可持续发展和资源循环利用方面的潜力。

1. 废旧锂电池的背景锂电池是现代电子设备和电动交通工具的主要能源供应者。

然而,锂电池的寿命有限,随着时间的推移,它们会失去容量并变得不再适合使用。

这些废旧锂电池包含了许多有价值的金属,其中最重要的是钴。

钴是锂电池正极材料的关键成分,因此回收废旧锂电池中的钴对于减少资源浪费和保护环境至关重要。

2. 传统废旧锂电池回收方法传统的废旧锂电池回收方法主要包括物理方法和化学方法。

2.1 物理方法物理方法通常包括分解和分选。

首先,废旧锂电池被分解成其组成部分,例如正极、负极、电解液和包装材料。

然后,通过不同的物理过程,如磁性分选、重力分选和筛分,分离出其中的金属部分,包括钴。

虽然这些方法相对简单,但也存在一些挑战,如分选效率和废弃物处理。

2.2 化学方法化学方法涉及将废旧锂电池中的金属部分溶解,然后通过沉淀、萃取或其他分离技术将钴分离出来。

这些化学方法通常需要使用特定的溶剂和试剂,因此对环境有一定的影响。

此外,废旧锂电池中可能还含有有害物质,因此必须谨慎处理。

3. 新兴技术和创新方法为了提高废旧锂电池回收的效率和环保性,研究人员正在积极探索新兴技术和创新方法。

3.1 高温冶炼高温冶炼是一种将废旧锂电池中的材料在高温下加热以分解和分离金属的方法。

这个过程可以有效地提取钴等有价值的金属,并减少废弃物的产生。

然而,高温冶炼也需要大量能源,因此需要更多的能源效率提升。

3.2 生物提取生物提取是一种利用微生物或植物来吸附和富集废旧锂电池中金属的方法。

这一方法有望降低化学废物和能源消耗,但需要进一步研究和优化。

3.3 高效分选技术现代高效分选技术如感应耦合等离子体(ICP)和X射线荧光(XRF)分析等可以更准确、高效地分离废旧锂电池中的金属,包括钴。

废旧锂电池回收利用工艺流程

废旧锂电池回收利用工艺流程

第一步:收集

第二步:分拣

收集的废旧锂电池需要进行分类和分拣,根据不同的类型、规格、容

量进行分堆、打标和包装。

不同类型的电池可能具有不同的化学成分和结构,分拣的目的是为了方便后续处理和回收过程。

第三步:处理前准备

废旧锂电池处理前需要进行必要的准备工作,包括清洗、拆卸等。

清

洗的目的是去除电池外表面可能存在的污物和化学物质残留,以减小后续

处理过程中的污染。

拆卸的目的是将电池分解成不同的组成部分,例如阳极、阴极、电解液等。

第四步:物理处理

物理处理是指通过机械方式将电池进行破碎、粉碎等处理。

破碎的目

的是使电池内部的组分得到释放和分离,例如将电极材料和电解液分离开。

粉碎的目的是将电池破碎成较小的颗粒,以便后续化学处理。

第五步:化学处理

化学处理是指利用化学方法对废旧锂电池进行处理和回收。

主要包括

溶解、过滤、沉淀等步骤。

化学处理的目的是从废旧锂电池中提取有价值

的金属和化学物质,例如锂、钴、镍等。

过滤和沉淀的目的是分离和提取

目标物质。

第六步:再利用

需要注意的是,废旧锂电池的处理过程中需要注意环境保护和安全性。

确保处理过程不会对环境造成污染,同时保护操作人员的健康和安全。

处

理过程中可能产生的有害气体、液体和固体废物需要进行合理处理和处置。

总结起来,废旧锂电池的回收利用工艺流程包括收集、分拣、处理和

再利用等多个环节。

通过合理的处理和回收,可以实现废旧锂电池中有价

值物质的提取和再利用,达到资源循环利用和环境保护的目的。

废旧锂电池回收处理工艺流程

废旧锂电池回收处理工艺流程随着电子设备的普及和更新换代,废旧锂电池的回收处理变得越来越重要。

废旧锂电池中含有有害物质和可回收的资源,正确处理可以减少对环境的污染,并实现资源的再利用。

下面将介绍废旧锂电池回收处理的工艺流程。

1. 收集:废旧锂电池的回收处理首先需要进行收集。

收集可以通过回收站点、电子设备回收点、电商平台等途径进行。

同时,还可以通过与电池生产商和电子设备制造商合作建立回收渠道。

2. 分类:收集到的废旧锂电池需要进行分类,根据类型、容量、电压等参数进行分别处理。

不同类型的锂电池可能含有不同的材料和化学物质,需要采用不同的处理方法。

3. 检测:对分类后的废旧锂电池进行检测,判断其是否适合进行回收处理。

检测的目的是排除损坏、泄漏、过度充电等可能对处理过程和设备造成安全隐患的电池。

4. 拆解:符合回收处理要求的废旧锂电池需要进行拆解。

拆解的目的是将电池的外壳、电路板、电解液和电极等部分进行分离,以便后续处理。

5. 抽提电解液:在拆解过程中,可以采取适当的方法将电池中的电解液抽提出来。

电解液是锂电池中重要的组成部分,其中可能含有有害物质,如有机溶剂和重金属离子等,需要进行安全处理。

6. 分离电极材料:拆解后,可以采取物理或化学方法将电池的正负极材料进行分离。

电极材料中可能含有锂、钴、镍、锰等有价值的金属,可以通过适当的方法进行回收利用。

7. 处理废弃物:在拆解和分离过程中产生的废弃物需要进行处理。

废弃物中可能含有有害物质和可回收的材料,需要进行分类、封装、标识和储存,以便后续的处理和处置。

8. 环境污染防控:在整个回收处理过程中,需要采取措施防止有害物质的泄漏和对环境的污染。

可以采用密闭容器、通风设备、防护装备等措施,确保处理过程安全环保。

9. 资源回收利用:经过前面的步骤,废旧锂电池中的有价值材料可以进行回收利用。

回收的材料可以用于生产新的锂电池或其他电子设备,实现资源的再利用,降低对自然资源的需求。

废旧锂离子电池材料的回收与应用

电两类。

其中物理放电包括低温冷冻放电、负载放电等方法,而化学放电则是用盐溶液浸泡进行放电,如:Na 2SO 4、NaCl 溶液。

盐溶液浸泡放电法是目前应用最为广泛和有效的手段之一。

但值得注意的是,Lu 等[2]报道,用质量分数为5%和10%的NaCl 溶液浸泡废旧锂离子电池,存在电解液泄漏现象,电极片易被盐溶液污染。

因此,可以考虑选取较低浓度的盐溶液浸泡放电可以减少电解液的泄漏,但相应的放电时间也应适当延长。

1.2 拆解与破碎放电结束之后,可以通过人工拆解或机械处理分别得到塑料外壳、隔膜、正极和负极材料。

其中机械处理主要应用于大规模工业化生产,一般采用冲击破碎机粉碎。

Zhang 等[3]通过比较湿法与干法的机械破碎方法,发现干燥法具有选择性的优势。

这种方法得到的正极材料杂质含量少、结构疏松,为后续的回收利用创造了有利条件,而人工拆解更多应用于实验室研究。

1.3 分选分选是指通过对获得的电极材料等进行进一步的物理化学处理,将活性物质与集流体以及粘结剂分离。

目前常见的分选方法既包括热解、有机溶剂溶解等在内的传统物理化学方法,又包括追求更低能耗、更高效率的新型分选方法。

1.3.1 传统分选方法传统方法包括热解法、超声辅助的有机溶剂溶解法,以及碱溶法等。

热解法主要是利用高温去除粘结剂以达到分离目的。

由于有机粘结剂将铝箔与正极活性物质牢牢结合,可采用热处理工艺使得粘结剂分解而达到活性物质与铝箔分离的效果。

Sun 等[4]将得到的正极片分别在400 ℃、500 ℃、600 ℃下热处理30 min ,以实现正极活性物质与铝箔的分离,然而乙炔黑(AB)无法除去;Zhang 等[5]则将得到的活性物质在空气中800 ℃焙烧2 h ,以除去AB 。

相对而言,热解方法处理步骤较为简单,0 引言锂离子电池是一种依靠锂离子在正极和负极之间来回穿梭而工作的二次电池。

由于其具有能量密度高、体积小、质量轻、温度范围广、无记忆效应、寿命长及安全性好等诸多优点,目前已逐步取代传统二次电池,广泛用于移动电子设备、医疗等各种领域。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

与铝箔的分离效果通 过实验发现 Co/AL值越 高分离效果越好。

➢ 破碎时间对某一特定粒径范围内Co、AL 含量比值影响甚小 。考虑到物料粒径分

布综合能耗经济性等因素选取破碎10min, 60-120目粉碎料的 Co/AL值 作为本方法的 破碎处理效果与其他方法进行对比。

LiCo1/3Ni1/3Mn1/3O2的制备J .无机化学学报2011 2710 1 987-1 992 ⑤ 徐源来、徐盛明、池汝安等.废旧锂离子电池正极材料回收工艺研究J .武汉工

程大学学报2008 30 4 46-49 ⑥ 郭炳焜.锂离子电池M.长沙中南大学出版社2000

➢ 破碎筛分法投资能耗较小但回收富集效果较差仅适用于对 分离效果要求不高的工厂。

参考文献

① 赵鹏飞、满瑞林等.废旧锂离子电池回收工艺研究进展J .电池工业2011 16 6 367-371

② 李啊林、梁 勇、程琍琍等.从废旧电池中回收钴镍的研究进展J .中国有色冶金 2008 3 57-60

③ 聂永丰.废电池的环境问题及控制对策J .中国资源综合利用2003 21 12 23-25 ④ 谌谷春、唐新村王志敏等.废旧锂电池中镍钴锰的回收及正极材料

➢ 一般实验选取二甲基 甲酰胺(DMF) 二甲 基乙酰胺(DMAC)以 及在锂电池生产中常 使用的有机溶剂N-甲 基吡咯烷酮(NMP) 为溶剂。

➢ 考虑到溶解效果与成本因素实际生产中应 以二甲基甲酰胺(DMF)为锂电池正极活 性材料与铝箔溶解分离的溶剂,操作温度 以60 为宜使用DMF在60 ℃下溶解2 h后得 到的悬浊液经过干燥后的正极活性物质黑 渣的成分见下表3

➢ 由上表3可知采用二甲基甲酰胺(DMF)为溶 解剂在60℃时能基本实现废锂电池正极活性 材料与铝箔的完全分离。

破碎筛分法

•不同破碎时间下正极材料分离富集 效见果表

➢ 锂电池正极是粉末状活性材 料钴酸锂与乙炔黑导电剂通 过PVDF粘结剂粘贴在铝箔上 而成的。可以通过破碎过程 中的机械撞击将粉末状活性 材料从铝箔上剥离并通过颗 粒间的形状与尺寸差实现钴 酸锂粉末与铝箔的筛分分离 。

高温分解法

➢ 基于粘结锂电池正极材料 的铝箔与钴酸锂和乙炔黑导 电剂的聚偏氟乙烯粘结剂的 物化性质可通过对其加热分 解以实现金属铝箔与钴酸锂 和乙炔黑导电剂间的分离富 集。

➢ 高温分解后的黑粉成分见下表9 其中钴酸锂的 回收率高达99%以上对应的Co/Al值为99.4

➢ 将废锂电池正极剪切为 1-3CM 见方的小片使用高温 炉于500℃ 加热 4h待有机粘 结剂受热分解后通过振动筛

分设备即可实现对电池正极

铝箔与钴酸锂和乙炔黑导电 剂间的高效分离富集。

结果与讨论

综合以上3种分离方法可得出

➢ 采用有机溶剂DMF可有效分离锂电池正极活性物质钴酸锂 及铝箔 钴酸锂可进一步精制铝箔可直接回用但这种工艺仅 限于处理量较小或备有蒸馏回收设备的工厂。

➢ 采用高温分解工艺适用于投资规模较大有能力处理分解过 程中产生废气的工厂该工艺还可利用高温设备进一步煅烧 合成LiCo1/3Ni1/3Mn1/3O2正极材料。

废为宝具有显著的社会环境效益。

锂电池结构及成分

➢ 锂电池主要是由正负 极、隔离膜、电解液 、外壳等几部分组成 其中正极材料在电池 的结构中占据着重要 地位。目前在商业化 的锂电池中最为广泛 使用的正极材料是由 88%的活性材料 LiCoO2 与8%的乙炔黑导电剂 通过4%的聚偏氟乙烯 PVDF粘结剂均匀涂抹 在作为集流体的铝箔 两面组成的。

现状

➢ 随着锂电池应用领域的扩 大我国锂电池的年产量也 在不断增长仅2011年全国 锂电池产量即达29.66亿 只同比增长18.22% 目前 我国已成为锂电池生产消 费和出口大国每年所报废 的旧电池也在随之增长 这些废旧电池如处理处置 不当将会带来各种环境污 染。

➢ 废锂电池中含有大量有价金属其中钴5%~20% 锂为5%~7% 镍为5%~10%,对这些有价金属进 行合理回收不仅能够缓解我国目前资源短缺的 现状具有极大的经济效益 而且同时还能够变

实验原料

➢ 实验所用原料是从某 品牌笔记本电脑中拆 解出的锂电池组,通 过手工拆壳电池芯粉 碎所得使用电感耦合 等离子体发射光谱仪 ICP 测得正极材料主要 成分组成见下表

分离富集方法

1 有机溶剂溶解法

2

破碎筛分法

3

高温分解法

有机溶剂溶解法

➢ 由于锂电池正极材料 与集流体铝箔间是通 过粘结剂PVDF连接 因 此如通过合适的溶剂 对PVDF进行溶解便可 实现正极材料与集流 体铝箔的高效分离。

➢ 本实验将锂电池正极利用高 速万能粉碎机进行粉碎,控 制时间分别为 1min、2min、 3min、5min与10min并利用 泰勒标准筛对破碎后的解离 物料进行筛分测定不同粒度 范围内钴铝等元素含量分析 不同时间的破碎效果以及破 碎筛分规律。

破碎筛分法

➢ 不同破碎时间不同粒径的Co/AL 值

➢ 为对比不同破碎时间 下的分离富集效果需 要确定一个衡量标准

废锂电池正极材料的分离 富集技术研究

031114班马占清

目录 CONTENTS

1

研究背景及现状

2 锂电池结构及成分

3 分离富集方法研究

4

结果与讨论

5

参考文献

研究背景

➢ 锂电池自1992年问世 以来由于其体积小比 能量高无记忆效应无 污染使用寿命长等显 著优点在许多场合代 替了有线电源及燃料 电源并被广泛运用于 手机计算机存储器掌 上电脑、 安全报警器 、卫星等民用及军事 领域为现代电子 无线 通讯产业的飞速发展 提供了可靠的动力保 障。