工业制盐的工艺流程优化探究

海盐精制工艺过程研究

---------------------------------------------------------------范文最新推荐------------------------------------------------------ 海盐精制工艺过程研究摘要:海盐的用途是广泛的,它在化学工业中是重要的原料,也是人们的生活中不可或缺的消费品,它是关系到民生国计的重要产品。

目前由于我国的原盐产量已经出现了供大于求的局面,海盐市场竞争十分激烈,消费者对原盐的质量品质要求也日益提高,人们注重健康生活品质,对于食用海盐的要求更是越来越高。

因此,作为人们日常生活必需品之一的海盐必须达到严格的规格,而质量的高低也已经决定着供应商的未来发展。

想要扩大企业规模,甚至海盐出口,那么进一步的提高海盐的质量义不容缓。

本文通过比较研究进行海盐精制,选择合理的化学处理试剂,试剂配方含量范围以及反应温度、反应时间、反应环境等最终获得能制备出符合国标的精制盐的实验方法、优化的工艺条件。

关键词:海盐;精制;提纯1 / 38The research of refining process for Sea saltAbstract: Sea salt is versatile, it is an important raw material in chemical industry and the indispensable consumer goods in people's life, and also it is related to national economy and people's livelihood. Now the sea salt market is very competitive due to the situation that production of crude salt in our country have oversupplied. As the requirement of the crude salt quality is increasing day by day, and people pay more attention to the health and life quality, edible salt is required to have higher demand. For the sea salt is one of the necessaries in People's Daily life, therefore, it must meet strict specifications. The quality of high and low has decided the future development of suppliers. For expanding the scale of the enterprise, and even sea salt export, the further improving of sea salt quality cannot be delayed. This article through the comparative study on sea salt refining, selecting rational chemical reagents, reagent formula content range and environment, such as reaction temperature, reaction time, finally get the experiment method accords with national standard of refined salt is---------------------------------------------------------------范文最新推荐------------------------------------------------------ prepared, optimization of process conditions.目前,由于我国工业供需之间不协调,以致出现了海盐供大于求的局面。

盐水精制工艺的研究

盐水精制工艺的研究

盐水精制工艺是一种常见的制盐技术,其主要步骤包括采集、清洗、浸泡、沉淀、过滤、煮沸和晶化等。

在不同地区和不同生产工艺中,盐水精制的具体步骤和参数可能会有所差异。

为了提高盐水精制的效率和产量,相关研究人员已经开展了大量工艺优化的研究,主要包括以下几个方面:

1. 优化盐水提取工艺。

采取合理的盐水提取方法,可以有效提高盐水的浓度和产量。

例如,在盐湖提取中采用多孔陶土过滤器可以去除杂质和悬浮物,使盐水中的盐分更为浓缩。

2. 优化盐水浸提工艺。

盐水浸泡后,其中的杂质和离子浓度必须降至最低限度,以保证盐水晶化时的纯度和质量。

可采取还原反应、蒸馏等方法进行处理。

3. 改良盐水沉淀工艺。

在盐水沉淀过程中,浸泡中的溶解性碳酸钠等杂质会与钠离子结合,使其无法沉淀。

因此,可采取调节pH值等方法,使杂质产生沉淀并过滤处理。

4. 优化盐水煮沸工艺。

煮沸是提高盐水浓度的关键步骤,但过高的温度和过长的时间会使盐分分解、变质等。

可采取水蒸气驱动、加压等方法,提高水温和湿度,加快蒸发速度,降低煮沸时间和温度。

5. 改进盐水晶化工艺。

晶化是最后的关键步骤,对盐品质和产量影响很大。

可采取控制结晶速率、降低结晶温度或加入适量的添加剂等方法,提高晶体的均匀性和纯度。

因此,通过不断优化盐水精制工艺,可提高盐的纯度和质量,减少生产成本和环境污染。

关于盐田生产工艺的探讨与分析

关于盐田生产工艺的探讨与分析科技信息0科教前沿0SCIENCE&TECHNOLOGYINFORMATION2010年第3期关于盐田生产工艺的探讨与分析曹正祥(青海盐湖采矿公司青海格尔木816000)【摘要】概述了盐田工艺理论基础知识,工艺流程及工艺控制的原理,浅谈了盐田工艺计算及工艺控制模型的建立和基本操作规程的制定.【关键词】盐田;卤水;光卤石;氯化钾TheDiscussionandAnalysisAbouttheTechnicsoftheSalternProductionCAoZheng-xiang(QinghaiSaltLakeMiningCompany,GolmudQinghai,816000China)【Abstract]Thisarticleoutlinesthebasicsofsaltprocesstheory,processflowandtheprincipl eofprocesscontrol,discussesprocesscalculationofthesalt,thebuildingofprocesscontrolmodelandtheformulationofthebacisoperationalproc edures.【Keywords]Saltem;Brine;Camallite;Potassiumchloride.O引言盐田是以卤水为原料,进行盐类矿物生产的重要设施.盐田生产的主产品是晒制的光卤石原矿,它是生产钾肥产品的主要原料.光卤石产量和质量的优劣直接决定了钾肥生产的数量和质量.因此如何以科学合理的盐田设施和盐田管理方法来有效地开发,利用资源,特别是有限的钾资源,生产合格高产的钾肥产品.已经成为开发盐湖的一个重要课题,也是摆在盐田工艺员面前的任务,一个合格的盐田工艺员必须要具有丰富的盐田理论知识.并具备良好的实际操作能力.1盐田工艺理论基础知识1.1盐田工艺概论:盐田是以卤水为原料进行盐类矿物生产的重要设施,利用盐田t3晒分离卤水中的一般盐类.进而加工生产化工产品, 是盐化工的生产工艺之一.盐田生产产量与质量的优劣将直接制约着加工厂各装置的达产.盐田是露天作业.在生产过程中所需要的大量能源主要来源于太阳辐射能和风能,因此盐田生产与气象要素有着十分密切的联系.认真分析察尔汗盐湖地区的气候特点.掌握气象要素的变化规律,对于科学安排盐田生产有着十分重要的现实意义.察尔汗盐湖盐田生产主要是通过卤水蒸发,浓缩,结晶析出各种盐类矿物,因此其管理实质就是卤水控制,在原卤问题上尽可能使用含钾较高,数量巨大的晶问卤水,使大部分钠盐在未进入钠盐池之前结晶出去,以有效的延长钠盐池的使用寿命.且降低能耗,减少设备的空运转;在调节池导卤上控制卤水的光卤石点.使卤水中有效地析到光卤石池;并及时排放老卤防止水氯镁石在光卤石池析出.另外根据物料衡算,预测不同时期不同的气象条件下.不同卤水组份的盐田系统生产量.由此可见,盐田生产控制用一句话表示.就是"控头降钠, 制尾降镁"1.2盐田工艺初步理论1.2.1盐田卤水蒸发理论:盐田卤水蒸发,其实质就是一个相变过程. 从气液平衡角度出发,维持蒸发进行的基本条件有两个:第一是不断供给水体能量,使卤水升温,提高卤水的饱和水汽压:第二是不断排除水面上方的水汽,降低空气中的水汽分压.这两个条件都是靠自然来实现的.能量的主要来源是吸收太阳幅射能,水汽的排除依靠风力.卤水吸收太阳幅射能以后一方面温度升高,使一部分水分子具有较大动能,跑出水面变成水蒸汽,由液相变为气相.另一方面将一部分热量转化成蒸发潜热,以维持卤水温度不变供卤水不断蒸发和浓缩.按照道尔顿理论,蒸发速度与紧扣液面的空气层的饱和差成正比,与气压成反比.蒸发速率可表示为:(一e)/p×,(")(1)其中:"一蒸发速率,——与卤水组成相关系数.既——q卤温下的卤水蒸汽压,e——空气湿度;P——大气压;7{廿一与风相关系数. 水的蒸发潜热与温度关系式:L=(597—0.57t)cdig(2)?卤水蒸发量可表示为:E自=E~Axf,(3)其中:一一盐田场地气象站孤淡水蒸发量,——大面积蒸发系数卤水比蒸发系数卤水深度蒸发系数.表115℃不同浓度下饱和卤水的蒸汽压比重g/cm1.2501.2581.26711.2771.344蒸汽压mmHg9.197.746.9O,6.8O3.65粘度CP4.87595.23865.95496.6707l8.523表2不同温度下比重为1.277光卤石点卤水的饱和蒸汽压温度CC)l2.418.825.440.560.1蒸汽压mmHg5.7l8.2114.7129.7189.2l1.2.2盐田卤水蒸发的影响因素由上可知,由于我们盐田场地固定,卤水在各阶段盐田的浓度只与原卤组成相关,察尔汗盐湖的气象条件我们也无能改变,因此E,以及气温,空气湿度,风等因素是固定的.我们要充分利用现有条件来提高生产能力,就只有通过提高卤温,增大卤水饱和蒸汽压;加大盐田水深,提高风的作用系数;减少新卤与高浓度卤水的混合,减少高浓度引起的蒸发抵抗.卤水蒸汽压随浓度增高而迅速降低,随温度升高而迅速增大.同时温度升高,蒸发潜热减少.因此在一定气象条件下,设法提高卤水温度和降低卤水浓度是增加蒸发量的重要措施.盐田串联走水可起降低卤水浓度效果,增加盐田水深可吸收更多太阳能以提高卤水温度.卤水浓度:浓度高,所含盐分增多,相对含水量减少,其内聚力增强,粘度增大,阻碍了水分子的逸出.卤水浓度增大,卤水的饱和蒸汽压降低,卤水蒸发速度减慢.卤水深度:深度大,水体热容量大,吸收太阳能多,蒸发量大;深度大,水体产生波浪大,蒸发面积增大.有利于提高蒸发能力.盐田单池面积:面积大.卤水接受太阳照幅射的面积大,获得热量多,卤水与空气接触的界面大,蒸发水量多.1.2I3根据结晶理论,晶体的生长分三个阶段:一是产生过饱和度,二是晶核的形成,三是晶体的生长.晶核的形成和晶体的生长取决于过饱和度的大小,同时还受到卤水组成,卤水物理性质如粘度,外界因素如温度,风等的影响;卤水组成中各种组分的结晶习性相互影响;卤水粘度增大到一定值,晶体的成核速度减小;温度增高,减小晶体的临界半径;风速加大,降低晶体成核的表面能,因此提高温度和增大风速有利于晶体成核速度加快.根据卤水的过饱和度大小.卤水在浓缩过程中分为三种状态:稳定态,介稳态和不稳态.光卤石的形成主要产生于介稳态和不稳态.在介稳态,如果没有外来介质的影响(即均匀成核),要形成晶核并使晶体生长,往往速度很慢.并且只有产生的的晶体半径大于临界半径时那一部分能继续生长,小于临界半径的晶体重新溶解;但在盐田的实际生产中,卤水在钠盐池,调节池蒸发浓缩到光卤石点的过程中,由于盐田地形的凹凸不平,四周堤坝的粗糙,析出氯化钠的不均匀性以及灰尘等的存在,如温度发生变化,氯化钾溶解度降低,极易发生光卤石的不均匀成核,使部分光卤石在氯化钠池析出.1.2.4不同浓度卤水掺兑对盐田生产的影响:不同浓度卤水掺兑后并2010年第3期SCIENCE&TECHNOLOGYINFORMATIONQ科教前沿.科技信息没有蒸发卤水中的水份,卤水在质上没有发生根本变化,但卤水浓度提高后蒸汽压降低,卤水的蒸发系数减少,因此在消耗同样的蒸发量条件下.减少了蒸发水份,降低了蒸发效益.旱采盐田各池少留底水减少掺兑有利于提高蒸发,水采盐田采用串联走水实际上也是减少低浓度卤水与高浓度卤水的掺兑.那么不同原卤混合后,析出部分高钠卤水中的氯化钠,是否有利于生产呢?根据相图理论的直线规则和杠杆原理,两种饱和卤水(达布逊湖水与晶问卤水)混合后的新体系位于原二体系之间,并且析出少量氯化钠,但总体系浓缩到光卤石点需蒸发的水量并没有减少,平均蒸发系数减小,蒸发效率就降低了.2盐田工艺流程及工艺控制的基本原理盐田晒矿依据察尔汗盐湖卤水蒸发所遵循的Na,K,+,c2一日2o四元水盐体系相图理论.光卤石成矿点时(依卤温变幅适当稍提前)进入光卤石池中进行蒸发.尽可能在这里将光卤石全部析出,晒完光卤石后的老卤水排走. 晒制的光卤石原矿按水采,旱采进入加工车间进行钾肥生产,同时加工厂排出的含钾尾盐水,回卤经预晒池除去杂质,滩晒到点后又进入光卤石池中进行回收钾.对于原卤及回收的尾盐水中出现的钾石盐阶段,可提前用一定比例的老卤水兑卤处理,调节卤水钾镁比值,消除钾石盐段.用化学分子式表示析盐情况如下:NaCl—NⅡcl+KCt—Nt+KC1?MgCt2?6H2O--MgCl2?6H20工艺流程简图如下蒸发水蒸发水蒸发水t原卤—一钠盐池——+调节池——+光卤石池——+老卤排放l上析吸渗析盐附漏盐水吸渗析吸渗附漏光附漏水卤水佃不同时期不同的气象条件下,卤水浓度的变化,卤水温度的变化,卤水中各种组份的数目比以及相关因素(如风,干湿度,池中水深等的变化)都直接影响盐田光卤石矿的产量和质量.光卤石矿作为氯化钾生产中的重要中间产品.稳定光卤石矿的质量是整个盐田生产过程中的一个重要环节.通过光卤石矿的成份变化,可以反映出控制和操作上存在的问题.因此生产上必须要根据原料卤水的变化和季节的不同,调整工艺条件,来稳定光卤石矿的产,质量.因此加强盐田生产的定量管理.逐步建立起卤水控制点的数学模型,建立盐田生产管理系统,利用计算机采集各工艺数据,输入卤水分析数据和当前气象资料, 根据建立的数学模型进行计算,通过专家判断软件,及时对生产过程进行分析,决策,实施生产控制,并利用历史数据库中多年气象资料, 对生产前景进行预测,优化盐田管理,是提高盐田生产经济效益的重要途径.盐田生产工艺控制的基本原理:使卤水中所有K尽可能全部析出在光卤石池,并且及时排放老卤防止水氯镁石在光卤石池中析出, 以减少加工厂的选矿量.当温度较低.或其它条件的改变,导致卤水中不同组份的数目比引起卤水中钾以钾石盐形式析出时,要通过加入老卤改变卤水中各组份数目比,即改变MgCNKCl比值,使其尽量以光卤石的形式析出.因此控制重点是Kcf以光卤石形式析出时的所谓光卤石点.其次是老卤排放点即水氯镁石点.3盐田工艺计算原理及依据公式盐田工艺计算基于物料平衡原理和能量平衡原理.其中物料平衡原理是计算的基础.在一定的蒸发面积上存在着下列平衡:灌人卤水深度=浓缩终止卤水深度+蒸发水深+渗透水深在结晶过程中存在着下列平衡:参加结晶卤水重量=析出总盐量+剩余母液重量+蒸发水量+其他损失量(包括渗透等)工艺计算是盐田面积分配的理论依据,其结果必须与盐田生产的实际相符合,要特别重视气象资料的分析和选用.在运用计算成果时, 要结合生产实际情况灵活采用,必要时加以适当调整.工艺计算中所用到的各类参数(如蒸发量,比蒸发值,卤温,卤水深度,浓度,化学组份等)必须要准确无误,但由于大面积盐田生产本身具有的复杂性,如池子的不平整,析盐及风等的影响,使水深无法得出准确数据,浓度的测定由于时间,位置,温度等的影响,也无法得出准确结果,因此下列计算仅作粗略计算,精确计算有待于今后实际生产中进一步不断完善.首先根据光卤石池的析盐率,成卤率和加工厂的规模和工艺,计算出光卤石池光卤石矿析出量,老卤排放量,进而推算出调节池需流入光卤石池卤水浓度和卤水量;然后根据调节池出卤量,计算出单位时间流量.保持卤水在控制点,再计算出调节池总进卤量,单位时间平均进卤量:最后计算出钠盐池进卤浓度和进卤量.工艺计算中常用的几个公式如下:丽I--C:成卤周期(天)H:放入卤水深度(cm)e:目平均气象台蒸发量(mm/日)C:浓缩蒸发率(%);l—C=,为蒸发率n:大面积蒸发系数(%),2:原卤至饱和平均蒸发系数(%)f3:深度蒸发系数(%)E:卤水蒸发量(mm)b.Q=SxH~CQ:成卤量(nl)S:蒸发面积(m)日:放人卤水深度(m)C:浓缩率(%)C=(100一B)(b-O.15)/(100一b)(B-0.15)或C=【日一0.5Kt—EE】,[日一0.5Kt]c.E=e~tE:卤水蒸发量(/iln1)e:Et平均有效蒸发量(mm)t:停留天数:卤水比蒸发系数任意结晶池析盐量通式:d.=(Q-k~t):某一结晶阶段析盐量Q:某一结晶阶段进入卤水量K:某一结晶池单位时间卤水渗透量t:停留天数:某一结晶阶段单位卤水析盐量(析盐率)e.蒸发量与盐产量的关系:结晶池日晒产量=exf2xf3xS/QQ:每生产1吨盐需蒸发的淡水量常用的盐田卤水蒸发量计算公式如下:E=(Ecxfixfi—R.)xSE:卤水密度为某一值时的蒸发量(mm)E:淡水蒸发量卤水比蒸发系数(即卤水密度为某一值时的比蒸发值)^:大面积蒸发系数(%)(校正系数)兄:降雨量S:盐田面积卤水渗漏系数一般取0.83mm/d(I区0.27mm/d;II区l_38mm/d)平均比蒸发系数作为计算制卤能力的重要数据.目前国内研究较多,常用的经验式是;:1一(O.1978r一0.00167)B"xl0~(r:相对湿度:B:卤水浓度).4盐田工艺控制模型的建立与应用4.1有钾石盐析出类卤水:很显然,不同体系中钾石盐点和光卤石点中Ⅳ,KCI随卤水中MgCl含量不同而不同,设MgCl为自变量,则cz,KC1分别是^的因变量,由兑卤计算中的附图曲线形态分别选择不同关系式.通过计算机进行回归计算结果如下.科技信息0科教前沿0SC][ENC~&TECHNOLOGYINFORMATION2010年第3期钾石盐点:由相图理论相图数据经回归分析得到(直线):KCI,(={7.27025+OA4763~T(~C)}-[0.19830+0.00401xT(~C)]MgGt2(%)(r=0.9993) (1)NaCl(多项式):.NaCI(%)={22.47623—0.07623xT(~C)}+{一1.21944+0.00597xT(~C)】×Ml%)+fO.01574-0.OO011xT(~C)}MsC6xMaCt~(%)(r:0.9998) (2)光卤石点:由不同温度下光卤石点组成:MgC12(%)=25.055l+O.02692x℃)=0.91183=0.1346) (3)C%):2.2832+0.04405~℃)(r=-0.9940,s=0.05391) (4)NaCl(%)=1.90~0.1……………………………?……………一(5)光卤石相:由等温蒸发试验数据计算.Kc2(%):KCl(%)={129537—3396.2r(℃)le{3.131xTCC)/tO00—0.43263}MGC/2(%)(r=0.995) (6)^Cf(%):NaCl(%)={896.27-23.075℃)e(1.845T(~C)/loo0-0.23228MgCl2(%)(r=o.995) (7)4.2无钾石盐析出类光卤石相:Cl(%):KCl(%)={79201-961.40T(~C)}eI1.9292~T(~C)/1000—0.42492}MGC/2(%)(r:O.9999) (8)(%):Nact(%)={597.80-5.6557℃)}e{8.1l6T(℃)/10O0O-O.22938}MgCl2(12%)(r=-0.9998)…?………………………一(9)由于卤水蒸发浓缩至光卤石点前,KCUMgCt保持不变,因此根据上述方程式组并利用原卤中KCUMgCt与卤水浓缩至钾石盐(或光卤石)点时的KCI/MgCI2相等,即可求出相应的相变点.水氯镁石点:MgCI2:MgCl~(%)=34.535+4.5667~10—2×7)(r=0.978)……………………………(1O)KCl:KCI(%)=O.03+2.6667x10—3×7Y℃)(r1)…?……………………………??(11)c2:,vⅡcf(%)一0.30 (12)5盐田操作基本规程5.1原卤采集.目前发展公司开采别勒滩区段,首采区选在544勘探线与584勘探线之间,2245勘探孔和2009勘探孔以北,东西长10km,南北宽lOkm.面积100km2.首采区内矿层平均厚度为17.58m, 矿层的平均孔隙度为21.985%.绘水度10.936%,卤水比重平均1.244, 1l平均品位2.735%,KCI孔隙度静储量1314.87万吨,给水度静储量654.1万吨.按设计年产100万吨规模计算.年需原卤量为7585.34万方,日最大需卤量为40.25万方.发展公司在设计采卤方案时选择了井,渠结合的开采方式.采卤渠宽6m,深8-10m,总长35.25km.井采选择井径为600Illln,设计井深为28~32m,同时布置了lO条集卤渠为配套系统.首采区卤水组成见下(%)名称;KCIN珏ctMgCI2H20Ca2~SO原卤【2.745.4520.08{70-870.033O.96原卤一般情况下不结盐.避免或减少了洗泵的麻烦.由于输卤渠道很长.卤水在进入光卤石池之前已经过点,因此一般情况下还需要加注一定量的淡水作为预防光卤石提前析出.5_2光卤石池老卤排放,对光卤石池老卤排放,一般情况下当卤水浓度~34~Be时取样化验组份.看12含量是否小于0.30%.当多次取样分析1f≤O.25%时.根据排卤顺畅情况及排卤量大小,可以考虑是否排放.在排卤过程中如果当KCI≤O.15%时,就必须要加大排放力度,争取C/t>0.12%以前排完.否则就有可能将氯化镁析出在光卤石矿中6结束语加强盐田工艺控制,提高钾资源回收率,满足钾肥生产的需求.充分发挥盐湖卤水钾矿资源的优势,以资源开发促进经济发展,使盐湖集团走可持续发展之路.e【参考文献】[1]于升松,等.察尔汗盐湖首采区钾卤水动态及其预测【M1.北京:科学出版社, 2000.(2]蔡永青.柴达木盆地资源开发利用与对策[J].中国地质矿产经济,2000,(2):l1—12.[3]于升松.中国盐湖资源开发利用[J].中国地质科技管理,1998,(2).[责任编辑:田方义](上接第12页)体"和"长方体"二级菜单,"反演"一级菜单含有:"DEXP反演"二级菜单,"可视化"一级菜单含有:"曲线图","散点图"和"等值线图"二级菜单.图2(右)显示了软件的重力异常频率域向上延拓处理成果的伪彩图,其中,左上子图为原始重力异常图,左下子图为向上延拓IOO米后的区域场,而右下子图为剩余场(局部场).从图易见,向上延拓压制局部场,相对地突出了区域场.在课程教学中,笔者向学生简要说明该软件的操作指南,并提供一些实际重力资料,学生课后学习操作软件,对实际资料进行整理处理解释训练.在课程的野外教学实习中,学生利用该软件对所采集的重力资料进行整理处理解释,提高了工作效率.实践表明,学生不仅能巩固和加深理解方法的原理和作用,还能快速掌握重力资料整理,处理和解释的基本技能,提高了教学效果.3结论本文介绍了MATLAB在"应用重力学"课程教学中的应用.利用MA11AB绘制各类重力异常图件,提高多媒体课件的质量.同时使得学生对MATLAB的数据可视化功能有所了解,激发学生的学习兴趣;学生通过学习和分析所提供的重力资料整理处理的部分MArnAB程序源代码,快速掌握MATLAB语言编程技巧,进而学会独立编程完成重力资料整理处理上机实验内容;学生通过学习和训练MA TLABGUI开发的重力资料整理处理解释软件(Gravsoft),快速掌握重力资料整理,处理和解释的基本技能,加深理解各种方法的原理和作用.教学实践证明,在"应用重力学"课程教学中充分利用好MATLAB软件,能有效提高课程的教学效果."应用重力学"课程经教学改革和建设后深受学生喜爱,在教学评价中连续多年被学生评为"优秀".e【参考文献】[1]张志涌.精通MAⅡJAB6.5版.北京:北京航空航天大学出版社,2003.[2]陈毒光,毛涛涛,等.精通MATLABGUI设计.jE京:电子工业出版社,2008.[3]曾华霖.重力场与重力勘探【M】.北京:地质出版杜,2005.[4]罗孝宽,郭绍雍.应用地球物理教程——重力,磁法【M】.北京:地质出版社, 1991.[5】郭良辉,孟小红,石磊.基于MatLab的重力基点网平差实验教学法IJ1.科技信息.2008,18:24.[6]FediM.DEXP:Afastmet}Iodtodeterminet}ledepthandthestructuralindex ofpotentialfield8OIll~es明.Geophysics,2007,72(1):I1—111.作者简介:郭良辉(198o--),男,中国地质大学(北京)讲师,主要从事重磁勘探教学与科研工作.※课题项目:本文研究受中国地质大学(北京)精品课程建设项目和地球物理与信息技术学院教学改革与教学研究专项经费姿助.[责任编辑:张新雷]。

五步制盐法的认识和理解

五步制盐法的认识和理解1.引言1.1 概述概述部分的内容可以包括以下内容:概述部分旨在引出本文要介绍的主题,即五步制盐法的认识和理解。

本文将详细介绍五步制盐法的工艺流程、其在盐制过程中的重要性,以及对于未来发展的前景进行展望。

盐作为一种重要的调味品和食品添加剂,在人类的日常生活中起到了重要的作用。

随着社会的发展和科技的进步,人们对于盐的需求也越来越大。

因此,制盐工艺的改进和创新对于满足人们的需求至关重要。

五步制盐法是一种常用的盐制方法,其具有简单、高效、经济的特点。

通过对盐湖的开采、晒盐、捞盐、煮盐和晒干五个步骤的操作,可获得高质量的食用盐。

本文将详细介绍每个步骤的具体流程和重要性,以帮助读者对五步制盐法有更深入的了解。

同时,本文还将探讨五步制盐法在盐制过程中的优势和应用范围。

通过对其工艺流程的介绍,读者可以了解到五步制盐法的高效性和经济性,以及其在不同地区和环境中的适用性。

这将有助于读者更好地认识和理解五步制盐法的价值和意义。

最后,本文还将展望五步制盐法的未来发展前景。

盐作为全球范围内的热门商品,其需求量将持续增长。

因此,对于制盐工艺的创新将成为未来发展的关键。

通过对五步制盐法的认识和理解,可以为盐业的发展提供有益的思路和方法。

通过本文的阅读,读者将能够全面了解五步制盐法及其在盐制过程中的重要性。

同时,对于未来发展前景的展望也将为读者提供有关盐业发展的新思路和创新方向。

1.2 文章结构文章结构部分的内容应该对整篇长文的组织架构进行详细描述,下面是文章结构的内容:文章结构部分的目的是为了指导读者更好地阅读和理解本文,并对文章的组织结构进行概述。

本文的结构分为引言、正文和结论三个部分。

引言部分主要包括概述、文章结构和目的三个小节。

在概述中,将简要介绍五步制盐法的背景和重要性,引发读者对本文主题的兴趣;在文章结构部分,详细介绍了整篇文章的组织架构和各个部分的内容;在目的部分,阐明了本文的写作目的和意义,为读者提供一个整体的预期。

氯碱工业盐水精制工艺技术优化研究

氯碱工业盐水精制工艺技术优化研究摘要:近年来氯碱生产中一次盐水除硫酸根的方法逐步由传统方法逐渐向膜法除硝发展,随着氯碱产能的大幅度提高,各氯碱企业对一次盐水的工艺进行一定的优化改造。

基于此,本文主要针对相关问题进行分析,以供参考。

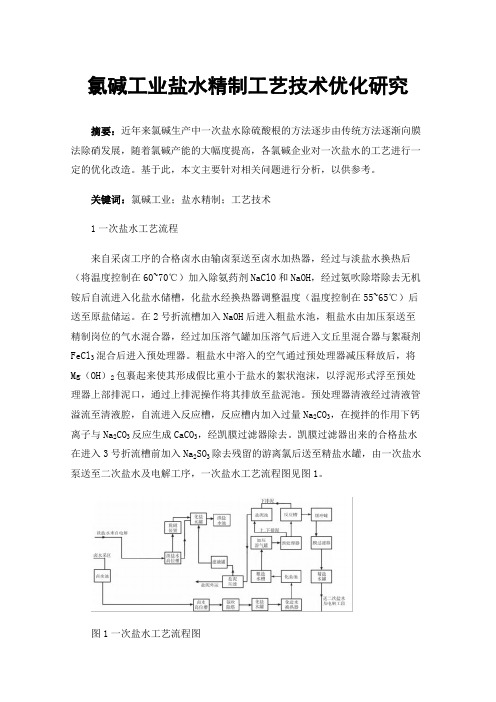

关键词:氯碱工业;盐水精制;工艺技术1一次盐水工艺流程来自采卤工序的合格卤水由输卤泵送至卤水加热器,经过与淡盐水换热后(将温度控制在60~70℃)加入除氨药剂NaClO和NaOH,经过氨吹除塔除去无机铵后自流进入化盐水储槽,化盐水经换热器调整温度(温度控制在55~65℃)后送至原盐储运。

在2号折流槽加入NaOH后进入粗盐水池,粗盐水由加压泵送至精制岗位的气水混合器,经过加压溶气罐加压溶气后进入文丘里混合器与絮凝剂FeCl3混合后进入预处理器。

粗盐水中溶入的空气通过预处理器减压释放后,将Mg(OH)2包裹起来使其形成假比重小于盐水的絮状泡沫,以浮泥形式浮至预处理器上部排泥口,通过上排泥操作将其排放至盐泥池。

预处理器清液经过清液管溢流至清液腔,自流进入反应槽,反应槽内加入过量Na2CO3,在搅拌的作用下钙离子与Na2CO3反应生成CaCO3,经凯膜过滤器除去。

凯膜过滤器出来的合格盐水在进入3号折流槽前加入Na2SO3除去残留的游离氯后送至精盐水罐,由一次盐水泵送至二次盐水及电解工序,一次盐水工艺流程图见图1。

图1一次盐水工艺流程图2工艺过程危险性2.1盐水精制。

(1)食盐中含有的钙、镁离子,在电解时与氢氧根离子作用,生成氢氧化钙和氢氧化镁,两者都是沉淀物,易将离子膜的空隙堵塞,影响电解的正常进行。

同时,这些沉淀物在液碱出槽处或盐水入槽处集结析出,使电解槽外科绝缘性能降低,导致漏电产生火花,又引起火灾爆炸的危险。

(2)有些杂质,特别是铁质进入电解槽会在阳极室形成第二阴极,在电解时产生氢气,氢气与氯气混合形成爆炸性混合气体,有爆炸危险。

2.2电解。

(1)在电解过程中,会产生氯气和氢气两种气体。

制盐工艺中存在的问题与优化对策研究

制盐工艺中存在的问题与优化对策研究摘要:本文研究了制盐工艺中存在的问题和优化对策。

通过对现有制盐工艺进行分析和评估,发现了其存在的一些问题,如能源消耗过高、排放物处理不当、水资源浪费以及生产效率低下等。

针对这些问题,本文提出了一些优化对策,包括使用节能设备和技术、改进废物处理方法、合理利用水资源以及提高生产效率等。

通过采用这些对策,可以改善制盐工艺的可持续性和效益,并对环境和经济产生积极影响。

关键词:制盐工艺;废物处理;水资源;生产效率引言制盐作为重要的化学工业生产过程,在人类生活和工业生产中发挥着关键作用。

然而,随着资源短缺和环境保护意识的提高,现有的制盐工艺面临着一些问题。

在这个引言部分,讨论制盐工艺中存在的问题,并介绍研究的目的和意义。

通过深入分析这些问题,提出一些可行的优化对策,以改善制盐工艺的可持续性和效益。

一、制盐工艺的现状和问题分析(一)能源消耗过高的问题能源消耗过高是制盐工艺中存在的一个重要问题。

传统的制盐工艺通常需要大量的能源来加热和蒸发盐水,这导致了能源消耗的增加。

因此,解决能源消耗过高的问题对于提高制盐工艺的可持续性和效益至关重要。

在接下来的研究中,提出一些具体的优化对策来减少能源消耗,并评估其在实际应用中的效果。

(二)排放物处理不当的问题废水处理不当是一个主要问题。

传统制盐工艺中,大量的废水含有高浓度的盐分和其他污染物,如果直接排放到自然水环境中,会对水体生态系统产生负面影响。

这些废水会增加水体中的盐度,破坏水体的生态平衡,危害水生生物的生存和繁衍。

此外,废水中还可能含有其他有害物质,如重金属离子和有机化合物,对周围环境和生物多样性造成潜在威胁。

废盐的处理也是一个需要解决的问题。

废盐通常富含有价值的矿物质,但传统处理方法往往忽略了对废盐中有价值物质的回收。

这种处理方式不仅浪费了资源,还可能对环境造成负面影响。

合理利用废盐可以通过提取其中的有价值物质,如化学品、肥料或盐碱地改良材料实现循环利用。

陶瓷膜盐水精制工艺的优化

陶瓷膜盐水精制工艺的优化总结了过碱量、化盐温度、盐水pH、反应时间、搅拌混合、化盐流量对精制工艺的影响,提出了优化改进措施。

关键词:陶瓷膜;盐水精制;优化攀枝花钢企欣宇化工有限公司(以下简称“欣宇”)原设计一次盐水工序采用“预处理器+凯膜”过滤工艺,系统已运行10年以上,一次盐水中钙、镁、铁离子主要指标居高不下。

预处理器、凯膜等设备老化和腐蚀严重,已严重影响盐水系统和离子膜电解系统的正常运行。

20__年年底,公司通过技改,采用陶瓷膜工艺生产一次盐水,经过几个月的运行摸索,从6个方面对陶瓷膜盐水精制工艺进行了优化改造,运行效果良好。

1 过碱量的控制1.1 过碱量的确定在NaOH过量约0.2 g/L时,盐水中含Mg2+可小于1×10-6;如Na2CO3过量0.5 g/L,在温度高于50 ℃时,45 min内完成反应的98%,使溶解的Ca2+质量浓度降低到5 mg/L以下。

因此,生产要求控制过量NaOH为0.1~0.3 g/L,过量Na2CO3为0.4~0.8 g/L[1]。

但根据生产实际数据,在满足过碱量的情况下,Ca2+仍会超标,而Mg2+基本不超标。

统计表明,过碱量不足,钙、镁一定不合格,过碱量满足,钙、镁不一定合格,说明满足过碱量是钙镁合格的必要非充分条件。

1.2 欣宇精制剂操作存在的问题原设计精制剂的添加采用转子流量计为参考,利用手动调节阀门开度的方式操作。

由于人为手动调节阀门开度灵敏性较差,需要人工反复进行调节,同时,碳酸钠容易堵塞管道,在精制剂断流时难以及时发现,从而常常导致精制剂的加入量波动。

1.3 完善过碱量控制1.3.1 增加精制剂自动控制装置为了解决精制剂手动添加存在的问题,增加了精制剂的在线流量计和自动调节阀。

碳酸钠的调节阀由碳酸钠加入流量反馈控制,氢氧化钠的调节阀由氢氧化钠加入流量反馈控制。

1.3.2 碳酸钠配制及加入量控制碳酸钠的配制由每次添加14袋改为添加13袋,避免了碳酸钠溶液堵塞管道,配制时用蒸汽进行加热,并搅拌至少1 h。

盐水精制节能新工艺的改进与优化

总第 17 9 期

盐水精 制节能新工艺 的改进 与优化

( 新疆石 河子中发化工有限责任公 司, 石河子市,300 彭 兵 820 ) 摘要 沈姗姗 魏 东 介绍了新疆石河子中发化 工有限责任公 司围绕节能降耗和环境保护这一主题 , 不断摸 索优化盐

水生产操作 , 积极进行盐水生产工艺及设备的技术改进 , 而实现盐水质量的稳步提高, 从 不但满足 了电解生

石 河子科 技

第3 期

2 1年 6 01 月

艺, 减少 了外 界原 因给系统 中带入 杂质 。

() 3 用碳 酸钡 自 制氯化钡溶液代替外 购固体纯品氯化钡 , 降低本。

.

() 4 用脱氯淡盐水与精制盐水换热 , () 5 由于两套装置具有独立性 , 可以

降低蒸汽的消耗 , 节约了成本 。 同时使用 , 也可以单独使用。这样的结合

产的 需要 , 同时达到 节 能 降耗 的 目的。 关键词 盐水精 制 ; 制 剂 ; 法过 滤 ; 精 膜 节能 降耗

中图分 类号 :Q 1 文 献标 识码 : TI 4 B 文章 编 号 : 0- 89 2 1 )6 02 — 2 1 8 0 9(0 0- 08 0 0 1

() 2 在操作过程 中, 预处理器流量稳定 、 温度稳 定密度稳定 的三稳定操作得不到有效控制。从而

能全 面 地达 到 工艺 指 标 并 非 易 事 。项 目组 对 新 出

P F 膜和 P 毡的分层, TE P 整个薄膜的强度降低。

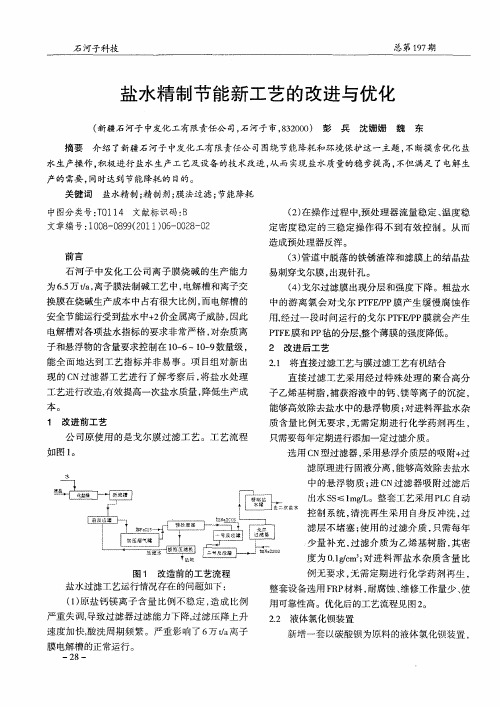

2 改 进后 工艺

21 将直接过滤工艺与膜过滤工艺有机结合 . 直接过滤工艺采用经过特殊处理的聚合 高分 子 乙烯基树脂 , 捕获溶液 中的钙 、 镁等离子的沉淀 , 能够高效除去盐水 中的悬浮物质 ; 对进料浑盐水杂

一次盐水精制工艺及改造

一次盐水精制工艺及改造随着人们对食品健康与营养需求的不断提高,对于盐加工行业也提出了更高的要求。

盐水精制工艺是目前比较成熟的精制方式之一,本文旨在介绍盐水精制工艺的基本流程以及如何对现有工艺进行改造,以提高盐的品质和降低成本。

一、盐水精制工艺介绍盐水精制是指将传统加工方式中无法完全去除的杂质和矿物质通过溶解、分离等工序去除的一种工艺。

盐水精制工艺的主要流程包括食用盐原料加工、加盐水、沉淀、过滤、脱色等。

下面将详细介绍各个流程的工艺细节:1.食用盐原料加工选择高品质的海盐或岩盐作为原料,先进行除杂、破碎、筛分等预处理工序,以确保杂质和石头不影响后续加工。

2.加盐水用清水按一定比例加入原料,一般视盐的纯度而定,一般加水量在10% 左右。

3.沉淀在调理后的盐水中加石灰乳、氢氧化钙等,使其中的杂质集中在沉淀物内。

4.过滤将沉淀物分离出来,通常使用离心机、压滤机等工具实现。

5.脱色通过活性炭等去除盐中的杂色,使盐的颜色更加纯净。

二、盐水精制技术改造随着盐加工技术不断进步,传统的盐水精制工艺已不能完全满足市场和消费者的需求。

现代化盐场使用高效的工艺流程和设备,完善生产管理方式和流程,以满足市场的需求。

以下是创新盐水精制的一些思路:1.引进现代设备,提高生产效率传统盐水精制工艺提纯效率不高,而引进现代化设备能够更好地实现盐水的分离和过滤,提高工艺效率,降低成本。

2.使用特制的脱色剂,达到更好的脱色效果传统工艺中常用活性炭等脱色剂去除颜色杂质,但其使用效果极其有限,且出现的盐纯度问题等。

近年来,研究人员对脱色剂进行改良,通过改变脱色剂的形态和大小等来提高脱色效果。

3.采用新型海盐、岩盐等原料传统工艺中常使用的海盐、岩盐等质量存在很大的差异,而新型海盐、岩盐等却更加适合于后续的盐水加工工艺。

这些新型盐具有矿物元素含量更低,并且在精制后更加符合人体需求,因此应该优先考虑使用。

4.采用自动化流水作业,提高整体加工效率采用自动化流水作业,不但能降低工人劳动强度,而且能够做到精细化计量和监测,保证成品质量的稳定和一致性。

一次盐水精制工艺优化研究

一次盐水精制工艺优化研究摘要:最近几年,在氯化物的一次盐水中,硫酸根的去除已经从常规的方式,慢慢地转向了膜法除硝。

由于氯碱产量的大幅增加,各个氯碱公司都会对一次盐水的工艺进行一些优化和改进。

关键词:一次盐水;精制工艺;优化1生产运行中出现的问题随着时代的进步,人民群众越来越注重自己的身体健康,食用盐的品质日益受到关注。

但目前我国食盐提纯技术仍面临诸多难题,如:地下水及岩盐中Ca2+、Mg2+浓度高,致使食盐提纯后的食盐中Ca2+、Mg2+浓度过高,从而降低了食盐提纯的效果,提高了食盐提纯的成本。

还会对周围的生态造成影响。

针对此问题,很多公司都将海水淡化技术应用到海水淡化中去。

但是,该方式也有其不足之处。

在二次盐提纯工艺中,由于络合树脂柱在吸收到一定程度后,需重新使用大量的酸、碱液,且要清洗很多的纯水,导致操作成本较高;此外,由于二次盐中钙、镁等元素的浓度超过标准,也将严重制约其在工业上的应用,从而降低其在工业上的应用价值。

因此,提高原盐提纯工艺的Ca2+和Mg2+的总量,是提高原盐提纯效率的重要途径。

在二次盐提纯工艺中,减少它们的浓度,可以有效地提高络合树脂的循环使用时间,从而节省循环使用时间,从而达到降低产品成本的目的。

这就产生了 HD一次盐深提纯技术。

目前,该工艺已经成功地应用于许多国家的离子膜制造公司,并取得了较好的经济效益和经济效益。

采用该技术能够在不破坏周围生态环境的情况下,有效地减少Ca2+、Mg2+的总含量,从而提升食盐的精炼效果,并减少食盐的生产成本。

总的来说,在技术进步的今天,已经有很多公司开始使用 HD一次咸水深提纯工艺。

并且还可以在保持食盐品质的前提下,达到了可持续发展的目的。

2一次盐水深度精制优化方案2.1HVM膜挠性阀改为钛切断阀,解决挠性阀故障率高的问题本公司生产的 HVM薄膜过滤器,使用优质的薄膜材质及高科技的过滤工艺,可高效地将含钙的水体及其它有害物质分离出来。

该滤芯采用 PLC进行过滤,并根据不同的作用将各个柔性阀门进行开关,具有操作简单、高效等优点。

氯碱工业盐水精制工艺技术优化分析

氯碱工业盐水精制工艺技术优化分析发布时间:2021-05-14T05:37:50.842Z 来源:《现代电信科技》2020年第17期作者:郎建宁[导读] 氯碱工业盐水精制工艺是现代氯碱生产企业必不可少的工艺环节之一,通过降低工艺生产成本,解决能源消耗与水资源消耗较高问题,可以为企业节约大量的成本。

(天津大沽化工股份有限公司天津市滨海新区 300450)摘要:氯碱工业盐水精制工艺是现代氯碱生产企业必不可少的工艺环节之一,通过降低工艺生产成本,解决能源消耗与水资源消耗较高问题,可以为企业节约大量的成本。

本文首先介绍了氯碱工业盐水精制工艺的定义与技术特征,其次分享了氯碱工业盐水精制工艺的主要影响因素,最后则阐述了氯碱工业盐水精制工艺技术的优化策略,希望可以进一步改善技术应用水平,推动化工行业的进步与发展。

关键词:氯碱工业;盐水精制工艺;技术升级引言氯碱工业最早出现于19世纪,早期用于制造氢气、氯气、烧碱等原材料,伴随着行业的快速发展,目前氯碱工业的生产线覆盖面进一步扩张,该领域的产品也逐步扩展到聚氯乙炔、氯丁橡胶、盐酸等多种不同的产品类型,这些产品一些属于过程中间产物,一些属于副产物,另外一些则是主要产品。

在氯碱工业生产中,氯碱工业盐水精制工艺是主要采用电解饱和盐水工艺来实现生产目标的工艺类型。

为了进一步探讨氯碱工业盐水精制工艺的优化策略,现就工艺特征与发展阶段分析如下。

一、氯碱工业盐水精制工艺概述氯碱工业盐水精制工艺是基于电解饱和盐水来进行氯气、氢气生产的技术,该技术在工业历史上具有多年使用经验,从最早的苛化法到水银法再到离子膜法和隔膜法,目前应用较为广泛的是离子膜法技术。

实际上,无论选择何种精制技术,都需要借助于盐水精制工艺来确保最终的工艺效果。

氯碱工业盐水精制工艺的主要流程是采取沉降技术,在盐水当中添加精制剂,随后通过难溶物质沉降的方式去除掉大部分的杂质,反复多次后盐水的精度就会显著提升。

伴随着行业的进步与发展,氯碱工业盐水精制工艺也在不断走向成熟。

电解法生产镁盐过程中能耗优化研究

电解法生产镁盐过程中能耗优化研究电解法生产镁盐是一种高能耗的化学工业过程,为了降低生产成本,提高生产效率和资源利用率,需要进行能耗优化研究。

本文将从生产过程中的能耗消耗、能耗监测与控制、装备改进与升级、清洁生产创新等方面介绍电解法生产镁盐能耗优化的研究现状与发展趋势。

一、生产过程中的能耗消耗生产过程中能耗消耗占工业生产总能耗的比重较大,因此,了解生产过程中的能耗消耗对于能耗优化至关重要。

电解法生产镁盐的能耗消耗主要包括电能消耗和热能消耗两方面。

电能消耗是指电解槽中镁离子还原所需耗用的电能。

一般来说,随着电解槽电流密度的增加,电解所需能量的比例也将越来越大。

因此,在生产过程中,应根据电解槽电流密度的变化对电源进行调整,以保证电解槽能够正常运行并保持高效率。

在控制电流密度的同时,还应注意电解质浓度、电极间距等参数的合理选择。

热能消耗是指电解槽内发生的化学反应所产生的热能。

在生产过程中,应严格控制电解槽内的温度,以确保反应的顺利进行。

同时,在盐水制备过程、热回收利用和废热处理等方面,也应开展相关技术创新以减少热能的浪费。

二、能耗监测与控制能耗监测与控制是能耗优化的核心内容。

通过对生产过程中能耗消耗的监测,可以及时发现生产过程中存在的问题并采取相应的措施加以控制。

同时,还可以对生产过程中的各环节能量消耗进行分析,为后续的能耗优化提供有力的数据支持。

目前,能耗监测与控制技术已经成为电解法生产镁盐关注的热点领域。

一些研究者通过安装传感器和自动控制系统,实现对电解槽内温度、电解质浓度、电流密度等关键参数的实时监测和调整。

与此同时,随着物联网、云计算等技术的普及,能耗监测与控制也越来越趋向于实现智能化和自动化。

三、装备改进与升级装备改进与升级是提高生产效率和降低生产成本的有效手段。

在电解法生产镁盐过程中,装备改进与升级主要包括电解槽、电源设备、热回收系统等方面。

电解槽的改进与升级主要集中在结构设计和材料选用方面。

氯碱化工盐水精制工艺技术优化研究

氯碱化工盐水精制工艺技术优化研究发布时间:2023-02-23T01:52:40.896Z 来源:《新型城镇化》2023年1期作者:柴龙[导读] 氯碱工业做大的副产品是氢,不仅应用于制取盐酸,还可以生产硬化油、合成氨、甲醇等,在有机燃料制取上近年来还开展了大量的研究。

新疆圣雄氯碱有限公司新疆吐鲁番 838100摘要:为提高氯工艺过程盐水精制的质量,降低氯碱工艺生产成本实现降本增效的生产目标,分析了盐水精制工艺过程的影响因素,基于实际生产过程中盐水精制过程面临的问题,在盐水装置水平衡系统优化和除去硫酸根离子工艺上进行了优化,利用膜法脱硝除硫酸根设备代替了以往加入氯化钡剂的工艺操作,实际应用结果表明,优化后的盐水精制有效降低了年工艺成本,避免了危险化学品的使用风险。

关键词:氯碱工业;盐水精制;烧碱;电解槽氯碱工业最早诞生于19世纪初期,是制造烧碱、氯气、氢气等基础化工产品的重要行业,近百年来随着国民生活及国防工业的的需求提升,氯碱工业也在不断的高速发展,特别是针对氯碱工业所涉及的各类产品,例如聚氯乙炔、氯丁橡胶、盐酸等产品,这些产品作为许多工业制品的中间材料,被广泛应用于工业、农业、军工等领域。

氯碱工业做大的副产品是氢,不仅应用于制取盐酸,还可以生产硬化油、合成氨、甲醇等,在有机燃料制取上近年来还开展了大量的研究。

1盐水精制工艺现状1.1 絮凝沉降工艺传统絮凝沉降工艺自20世纪40年代应用至今,其工艺流程为:饱和粗盐水先经过多级澄清桶澄清,再经砂滤器、α-纤维素预涂碳素管精密过滤器过滤,最后进入离子交换树脂塔经过离子交换后送精盐水罐待用。

1.2 复合膜过滤80年代初美国氯碱行业盐水精制开始采用无需助滤剂的多孔PTFE/PP或PTFE无纺布复合微滤膜,90年代初日本大吟松公司在盐水精制中进行了试验,现在已成为氯碱行业盐水精制的主要工艺。

2盐水精制工艺影响因素2.1盐水钙镁离子比值由于钙镁离子在盐水中的存在,在精制反应过程容易产生CaCO3和Mg(OH)2沉淀及不溶物,盐水中Ca2+/Mg2+>1时,Mg(OH)2产生胶装难溶物质将会附着在CaCO3沉淀上,从而产生较大的难容颗粒。

盐的化学品制造与工艺流程研究

添加标题

包装与储存:将成品 盐进行包装和储存, 等待销售或运输

优化目标:提高生产效率,降低成本,减少环境污染 工艺流程:原料预处理、蒸发结晶、洗涤干燥、包装储存 优化方法:改进工艺参数,优化设备配置,采用节能技术 效果评估:生产效率提高,成本降低,环境污染减少

改进传统工艺:提高生产效率,降低成本 创新工艺:采用新技术、新设备,提高产品质量 环保工艺:减少废气、废水、废渣排放,实现绿色生产 智能化工艺:采用自动化、智能化技术,提高生产效率和稳定性

绿色制造:采 用环保技术和 工艺,减少对

环境的影响

智能化制造: 利用自动化和 智能化技术, 提高生产效率

和质量

定制化制造: 根据市场需求, 提供个性化、 定制化的产品

跨界合作:与 其他行业合作, 拓展盐的化学 品制造与工艺 流程的应用领

域

盐的化学品制造:包括氯化钠、氯化钾、氯化镁等 工艺流程:包括蒸发、结晶、洗涤、干燥等步骤 工业生产中的应用:用于制造药品、食品、化工产品等 实际案例:介绍某化工企业如何利用盐的化学品制造与工艺流程进行生产

盐的化学品制造 与工艺流程在生 态保护中的应用

盐的化学品制造与工艺流程在新能源开发中的重要性 盐的化学品制造与工艺流程在新能源开发中的具体应用 盐的化学品制造与工艺流程在新能源开发中的挑战与机遇 盐的化学品制造与工艺流程在新能源开发中的发展趋势与前景

汇报人:

生产工艺:盐的化学品制造 工艺相对简单,生产效率较 高

市场需求:盐的化学品在工 业、农业、医药等领域有广 泛应用,市场需求稳定

政策支持:政府对盐的化学 品制造有一定的政策支持, 有利于降低生产成本

环保要求:盐的化学品制造 过程中需要注意环保问题, 降低环保成本

制盐的工艺

制盐的工艺制盐的工艺可以分为海盐和岩盐两种。

海盐的制作工艺主要分为以下几个步骤:第一步是采集海水。

采集海水需要选择纯净的海域,远离工业区和污染源,以确保所采集的海水质量良好。

海水采集后,需要进行过滤和沉淀,去除其中的杂质和悬浮物。

第二步是浓缩海水。

经过过滤和沉淀的海水进入浓缩池进行蒸发。

通常有两种浓缩方法,一种是自然蒸发,将海水倒入大型浅盐田,通过太阳辐射和风力使水分蒸发,逐渐浓缩;另一种是人工蒸发,将海水加热,加速水分的蒸发。

第三步是结晶析出盐晶体。

浓缩后的海水进入结晶池,通过提高温度或降低压力的方法,使海水中的盐类随之结晶析出。

通常会有多次结晶过程,每次结晶都会进一步提高盐度,产生更纯净的盐晶体。

第四步是盐晶体的提取和洗涤。

提取盐晶体通常采用离心机或过滤器,将盐晶固体与未结晶的海水分离。

提取后的盐晶体经过洗涤,去除表面的杂质和残余的海水。

第五步是盐晶体的晾晒和干燥。

洗涤后的盐晶体需要进行晾晒和干燥,以去除残余的水分。

晾晒过程中,盐晶体需要经常翻动,以确保晾晒均匀;干燥则通过自然风力或者人工通风进行。

第六步是盐的包装和储存。

经过晾晒和干燥的盐晶体,需要进行包装和储存以保持其质量。

通常以塑料袋、纸箱或者桶装包装,并存放在干燥通风的库房中,避免潮湿和受潮。

岩盐是通过地下盐矿的开采和提纯过程获得的。

岩盐的制作工艺主要包括以下几个步骤:第一步是盐矿的开采。

岩盐一般存在于地下深处,需要进行开采工作。

开采可以采用矿山巷道方式或者溶蚀洞穴方式进行。

开采过程中需要注意安全,避免坍塌和事故发生。

第二步是破碎和碾磨。

开采得到的盐矿经过破碎设备进行破碎,将盐矿破碎成合适的颗粒大小。

然后通过碾磨机械设备进行碾磨,使盐矿变成细小的颗粒。

第三步是溶解和提纯。

经过破碎和碾磨的盐矿进入溶解池,加入适量的水进行溶解。

溶解后的溶液通过离心或过滤的方式去除杂质和杂质,提高纯度。

第四步是盐水的蒸发。

提纯后的盐水进入蒸发器,进行蒸发过程。

采盐工艺流程中的能耗优化研究

持续改进与完善的必要性

随着科技的发展,采盐工艺流程需要不断优化以降低能耗

节能减排是国家政策导向,能耗优化是采盐企业必须面对的挑战

持续改进与完善能耗优化技术,可以提高采盐企业的竞争力

采盐工艺流程的能耗优化是一个长期的过程,需要不断探索和创新

设定能耗基准:确定一个参考能耗值,用于比较优化前后的能耗变化

计算能耗差异:比较优化前后的能耗值,计算能耗差异

分析能耗影响因素:分析影响能耗的各种因素,如设备、工艺、原材料等

评估优化效果:根据能耗差异和影响因素,评估优化措施的效果

优化效果的实证分析

实验设计:选择合适的采盐工艺流程,设置对照组和实验组

操作条件:如温度、压力、浓度等操作条件对能耗也有影响

能源类型:使用的能源类型也会影响能耗,如电能、热能、机械能等

能耗的优化潜力分析

采盐工艺流程中能耗的主要来源

各环节能耗的分布情况

能耗优化措施的效果评估

优化潜力的分析与预测

采盐工艺流程中的能耗优化技术

03

节能技术措施

采用高效节能设备,如高效电机、变频器等

结论与建议

06

研究结论总结

采盐工艺流程中存在能耗浪费的问题

通过优化工艺流程,可以有效降低能耗

建议采用先进的节能技术和设备,提高能源利用效率

加强员工培训,提高节能意识,减少人为浪费

对采盐企业的建议

采用节能技术和设备,降低能耗

建立能源管理体系,实现能源的合理利用和节约

加强员工培训,提高节能意识

优化生产工艺,提高能源利用效率

对行业发展的建议

提高能源利用效率:采用先进的节能技术和设备,降低能耗成本。

磺酸法制备镁盐工艺条件优化研究

磺酸法制备镁盐工艺条件优化研究镁盐是一种常用的化学品,可以广泛应用于冶金、化工、轻工、医药等多个领域。

其中,磺酸法制备镁盐是一种重要的生产工艺。

本文将探讨该工艺条件优化研究,希望能够对该工艺的生产及应用提供一定的参考价值。

1. 磺酸法制备镁盐的原理磺酸法制备镁盐是通过磺酸盐酸法将含镁原料与硫酸反应而制备得到的一种方法。

该反应过程中的主要化学反应为:MgO + H2SO4 → MgSO4 + H2O其中,MgO为含镁原料,可选用天然菱镁矿或人工合成的镁氧化物等;H2SO4为硫酸,通常选用浓度为98%以上的硫酸;MgSO4为最终产品,可用于制备钾肥、农药、服装及染料等。

2. 磺酸法制备镁盐的优化研究制备镁盐的质量及产量取决于多种因素,包括反应温度、反应时间、硫酸浓度、反应压力等。

因此,在实际生产中需要对制备条件进行优化研究,以达到最佳的生产效果。

2.1 反应温度的优化反应温度是制备镁盐的一个重要因素,它不仅影响反应速率和产率,还影响产品的质量和晶体结构。

通常情况下,较高的反应温度可加速反应速率,提高产率,但也会增加产品的杂质含量和水分含量。

因此,反应温度的优化应考虑到以下几个方面:(1)反应速率:在保证反应完全的前提下,应提高反应温度以提高反应速率。

(2)产率和产品质量:较高的反应温度可增加产品的杂质含量和水分含量,因此需要在达到适当产率的前提下,尽可能保持产品的纯度。

(3)晶体结构:在制备过程中,还需要考虑到晶体结构的因素。

低温下的反应可得到更细致的晶体结构,但反应速率较慢。

高温下的反应可得到较大的晶体结构,但杂质含量也会相应增加。

2.2 反应时间的优化反应时间是指反应开始到反应结束的时间,它直接影响到反应速率和产率。

在实际生产中,需要通过试验来确定最佳反应时间。

较长的反应时间可增加产率,但会增加设备成本和能源消耗。

因此,反应时间的优化应考虑到以下几点:(1)反应速率:反应时间应足够长以保证反应完全。

工业用盐生产工艺

工业用盐生产工艺

工业用盐生产工艺

工业用盐(即食盐)是工业生产中常用的一种原料,广泛应用于化工、冶金、纺织、医药等行业。

下面介绍一种常见的工业用盐生产工艺。

1. 选矿:在矿山中,首先采用机械设备将含盐矿石进行开采和入场矿石的混合,然后利用破碎与筛分设备对矿石进行破碎和筛分,以得到理想的矿石粒度。

2. 浮选:将经过破碎和筛分的矿石放入浮选槽中,通过调节药剂、气体和搅拌等条件,使含有盐矿石中的杂质浮在水面上,而盐石沉入底部。

再利用机械设备收集浮在水面上的杂质。

3. 结晶:通过将浓缩后的盐水倒入结晶器中,通过冷却或加热的方式,使盐溶液中的盐结晶,形成粗晶盐。

然后通过离心或过滤等设备将盐晶分离。

4. 湿法精制:将分离得到的粗晶盐放入精制槽中,加入盐湖水,通过搅拌和沉淀等操作,使盐溶液中的杂质和水分沉淀和分离。

然后通过过滤和离心等设备将盐晶分离。

5. 干燥:将湿法精制得到的湿盐放入干燥器中,利用热风或蒸汽的热量,将盐晶的水分蒸发,直至得到所需的干燥盐。

6. 筛分:将干燥后的盐晶放入筛分设备中,通过振动和筛分,得到不同粒度的盐晶。

根据不同用途的要求,可以生产出不同

规格的工业盐。

7. 包装和贮存:经过筛分后,盐晶被收集并放入包装设备中,进行产品包装。

完成包装后,工业盐会被贮存在仓库中,等待运输和销售。

以上是一种常见的工业用盐生产工艺,该工艺能够高效地将矿石中的盐分离出来,并通过多道工序进行精细加工和筛选,最终得到所需的工业盐产品。

这种工艺对于控制产品的质量和规格非常重要,能够满足各种工业生产的需求。

略谈制盐的步骤与工艺论文

略谈制盐的步骤与工艺论文略谈制盐的步骤与工艺论文1生产工艺原料从地下矿层或矿山开采,大多数矿藏均是芒硝和岩盐共生,开采上来的卤水成分比较复杂,基本都是硫酸钠、氯化钠混合型卤水,原料卤水中硝中有盐、盐中有硝,利用其同溶液中硫酸钠、氯化钠不同的溶解特性进行蒸发分离生产硫酸钠、氯化钠产品。

由于生产的特殊性,各生产单位通过生产环节的控制来确保生产出的产品纯度,本文就淘洗在硝盐联产装置对产品质量的作用通过生产实践给予简析。

硝盐联产是由硝工序与盐工序组成,原料卤水进入硝工序加热蒸发析出硫酸钠结晶,制硝工序料液中的氯化钠含量浓缩到最大饱和度溢流到盐工序生产。

制硝母液溢流到盐工序继续加热析出硫酸钠结晶后,析硝母液经过闪发降温进入制盐蒸发罐低温蒸发析出氯化钠结晶。

盐硝联产是由盐工序和硫酸钠蒸发器组成,混合卤水在盐蒸发工序蒸发析出氯化钠结晶,硫酸钠控制在区域内达到最大饱和度,泵入硫酸钠蒸发罐加热蒸发析出硫酸钠结晶,使盐生产料液中硫酸钠含量控制在一定数值范围内,析硝母液再返回盐蒸发工序蒸发析出硫酸钠结晶。

各生产厂为了使其生产的产品效益最大化,放弃粗放型生产模式,通过对生产过程的不断改进与优化,研究生产高纯度的优质产品,来拓宽企业的生存空间。

2淘洗卤水的作用生产实践证明,硫酸钠、氯化钠可以完全分离,但是区域间两钠成分要求控制稳定,各蒸发组罐随着温度的变化,组罐内两钠主分必须控制在这一温度的区域内,如果两钠成分超出区域控制点,就造成硫酸钠、氯化钠处于共饱和点,形成共析,就会导致硫酸钠、氯化钠产品质量的不稳定,影响硫酸钠、氯化钠的纯度。

为了解决这一难题,利用硫酸钠、氯化钠溶解特性,控制硝浆NaCl含量、盐浆Na2SO4含量,来稳定硫酸钠、氯化钠产品质量。

在真空制硝、制盐生产过程中,蒸发结晶器底部通常设置有盐腿,盐腿起到集盐、分级、洗涤、回溶可溶性杂质、冷却等作用,是提高盐的品质、降低制盐系统能耗的关键部件之一。

生产过程中的淘洗主要是用原料卤水控制其集晶区域料液中两钠成分,利用淘洗卤水阻隔蒸发器中的过饱和料液进入晶浆系统,使排出的硝浆、盐浆在晶浆桶中处于顺逆溶状态。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

关键词:工业制盐;工艺流程;优化

本研究对工业制盐流程的优化主要表现为两个方面:一是提高各项制盐工艺流程的效率,二是减轻制盐工艺浓盐水对环境的污染,两者都需要加强对新技术的开发和应用。

目前,我国大部分制盐企业都采用海水作为原料,再经后续的精制生产精制盐,不仅增大了原盐的消耗,还降低了制盐效率。

本研究首先介绍传统制盐工艺的流程和3项制盐新技术,其次针对制盐工艺流程的优化提出建议。

1传统工业制盐工艺流程

传统的海盐制盐工艺[1]采用日晒法,也叫“滩晒法”,就是通过在沿海滩涂筑坝的方式开辟盐田,并利用潮汐涨退的自然规律将海水引入所筑的池中。

池中的海水经过一段时间的曝晒后蒸发成浓度较高的卤水,当卤水的浓度达到一定程度时,会析出氯化钠晶体,就是原盐。

总体而言,海盐的传统制盐工艺流程一般有纳潮、制卤、结晶、收盐四大工序。

1.1纳潮

纳潮就是对制盐原料也就是海水的获取过程。

充足的原料供应是制盐工艺流程顺利进行的前提条件。

纳潮包括两种方式:一是借助海水潮汐涨退的自然规律主动纳潮,二是利用设备提供动力,使海水被动纳潮。

主动纳潮是在海水涨潮时引领海水沿所砌筑池子的潮沟自然流入,而被动纳潮是利用轴流泵的动力将海水先抽起、再引到砌筑的池中。

两者相比,自然纳潮受限于自然条件,但是节约成本;动力纳潮有不受自然条件限制的优势,但成本较高。

1.2制卤

制卤是在所砌筑的蒸发池中进行的。

要注意观察池中每日海水的蒸发量,记录蒸发池中卤水的走水深度,当卤水浓度逐渐提高并达到一定的程度时,就会得到浓缩的饱和卤水。

1.3结晶

饱和卤水继续蒸发和浓缩,浓度会逐渐提高,达到饱和时会析出氯化钠晶体。

该过程如果持续进行,溶液一直维持浓度过饱和的状态,就能持续地析出晶体。

1.4收盐

将得到的晶体以人工或者机械的方式收起堆坨,以便后期的精盐处理。

除了上述海盐的制盐工艺外,还有井矿盐和湖盐的制盐工艺。

井矿盐的制盐工艺流程主要分为采卤和制盐。

采卤的方法有很多,例如提捞法、气举法、钻井水溶开采法、自喷采卤等。

根据不同的矿型,要采用不同的采卤方法,例如在岩盐型矿区要采用钻井水溶开采法,具体细分为对流法和压裂法。

对流法是利用岩盐矿易溶于水的特点,具体流程是先打一口深度到盐层的井,井中下两层套管,一层套管固定好井并在管套中注入水溶解盐层,另一层套管用于抽卤水。

这是目前开采井矿盐比较普遍的方法之一,有成本较低的优点。

压裂法是先打两口深度到盐层的井并用套管将井管和井壁封固,利用电机高压向其中一口井中注入水,利用产生的水压打通盐层,形成的通道从另一口井压出饱和卤水,收集饱和卤水进行制盐。

制盐的过程就是将蓄卤池净化后的卤水输入罐中,利用蒸汽二次加热来继续蒸发水分,会得到半盐半水的盐浆,再经离心机脱水并输入沸腾床干燥得到成品盐。

湖盐的制盐工艺主要采用采掘法或滩晒法。

采掘法指的是有些湖经过长期的蒸发慢慢变成干湖,氯化钠露在表面,直接采掘就能得到。

后续的制盐工艺流程为剥离氯化钠表面的覆盖物—采盐—管道输送(或汽车输送)—洗涤、脱水—成品盐堆坨。

滩晒法与海盐的制盐工艺相似。

2制盐工艺技术的进展

上述传统制盐工艺具有节约能源、成本较低的优点,但是受自然环境因素影响颇深。

从长远来看,改进海盐生产模式和引入新型制盐技术是制盐工艺流程优化发展的必然趋势。

2.1电渗析浓缩海水制盐

电渗析浓缩海水制盐法[2-3]具有节约占地面积、不受自然环境影响、产品纯度高的优点,目前在制盐工艺中的应用最广泛。

具体的操作流程是海水经过预处理后直接进入电渗析器浓缩,再经过蒸发、干燥得到高品质食盐。

原理是在电渗析浓缩海水的过程中,卤水中的大部分重金属离子、高价离子和不溶物等杂质会被析出去除。

具体的制盐工艺流程如图1所示。

电渗析浓缩海水制盐技术虽然有优势,但能耗高且所需要的设备价格昂贵。

因此,卤水资源的综合利用必然成为制盐生产的发展方向之一,不仅可以拉长制盐的产业链,提高制盐经济效益,还因为电渗析产水的品质高,可以有效提高海水各项资源的利用率,有很强的可行性。

2.2真空制盐

真空制盐是一种制盐装置,充分考虑了多效正压和真空蒸发的并用。

制盐原理是利用卤

水沸点随压力减小而降低的规律,设置多组压力递减的多效蒸发罐组。

具体是利用生蒸汽加热一效罐的卤水直至沸腾,沸腾产生的蒸汽作为热源二次作用于二效罐,以此类推,根据所设压力递减的罐组,多次利用产生的二次蒸汽对次效罐进行加热,让各效罐卤水蒸发析盐。

真空制盐主要发生在蒸发罐中,由加热室和蒸发室组成。

加热时,蒸汽会经过管道进入壳体,卤水由下而上地在加热管中循环,通过加热管壁的热交换,使卤水的温度升高,并进入蒸发室。

目前,国内采用的真空制盐生产工艺流程多为四效蒸发,通过解决盐浆增稠问题并进行离心脱水、干燥得到成品盐。

制盐流程的蒸发一般有4种方式:平流进料、顺流排盐,平流进料、分效排盐,平流进料、一效转二效、二效转三效、三效排盐,四效进料、四效转一效、一效转二效、二效转三效、三效排盐。

真空制盐相比于传统的制盐工艺,由于采用的是饱和卤水制盐,不需要经历淡水化原盐的步骤,节约了淡水资源。

此外,真空制盐还节约了晒盐场土地,提高了盐田的利用率,加之用饱和卤水生产精制盐可以提高母液的利用率,对实现盐化联产有重要意义。

2.3机械热压缩技术制盐

机械热压缩技术[4]是根据热泵原理,利用热泵节能技术的一种节能蒸发技术。

工作原理是利用蒸发器蒸发产生的二次蒸汽进入压缩机,通过压缩机的高速运转,让流体随着叶片间的通道流入,该过程产生了相互作用力,实现了由动能到热能的能量转化,温度由此提升。

当压力和温度都提高以后,所得二次蒸汽会重新进入蒸发器中作为加热蒸汽进行下一步的循环利用,以此达到蒸汽循环回收利用的目的。

3制盐工艺流程的优化策略

制盐产业作为我国的经济产业,虽然能满足人们的生活需求,但也是高污染、高耗能的产业。

因此,节能减排对制盐企业意义重大且任重道远。

实现制盐工艺流程中所产生能量的综合利用和制盐副产物的合理利用,是制盐工艺流程优化的主要内容。

3.1进一步优化制盐工艺流程的能量综合利用

对制盐工艺流程中产生的能量进行进一步的综合利用是以制盐系统中的冷热物流为基础,实现系统总冷热量需求、最大热集成量以及冷热物流传热温差等能量的梯级利用,以便提高能量的利用率。

逐步优化的能量综合利用包括3个部分。

(1)收集制盐工艺过程中的冷热物流数据,求得系统的总冷热量需求,据此进行制盐工艺的调整;(2)使用热机或者热泵让冷热物流增减或者发生变化;(3)根据调整后的制盐工艺,对制盐工艺流程进行软件模拟,以此确定是否根据调整后的冷热物流信息对新的冷热物流进行组合分配。

自此,制盐工艺系统的冷热物流更加匹配,对提高整个流程系统的能量集成有显著效果,流动更加合理,整个系统的公用工程量也由此减少。

3.2浓盐水制盐工艺流程中的优化方案

3.2.1浓盐水的预热工艺。

浓盐水经蒸发室分离出来的二次蒸汽如果直接冷凝,将造成巨大的能源浪费。

为了有效避免能源浪费,要考虑二次蒸汽的显热和潜热,比如为进料浓盐水进行预热。

3.2.2热泵结晶工艺。

利用二次蒸汽为进料浓盐水进行预热所需要的能耗仍旧很高,因此,可以换个思路,将二次蒸汽用热泵压缩机压缩,提高温度和压力,然后送到蒸发器加热室作为二次蒸汽加热,让进料维持在沸腾状态,加热蒸汽本身冷凝成水。

3.3实现水盐联产

卤水成产过程中的副产淡水可以实现水盐联产,提高资源的利用率,产生明显的经济效益,减轻制盐工艺过程对环境的危害。

电渗析浓缩海水制盐工艺实现水盐联产主要有两种技术路线:一是利用电渗析制盐过程中产生的脱盐水进行淡水生产,二是回收蒸发结晶工艺中的冷凝水。

水盐联产工艺的实现拉长了电渗析制盐工艺的产业链。

最常见的是高矿化度淡水和碱性离子饮料的生产,使水盐联产工艺的产品附加值得到了大幅度提高,工艺经济性和可行性都比较突出。

3.4卤水资源的综合利用

卤水中含有丰富的元素,这些元素可以被有效利用。

除了钾、钠、镁、铝等普通元素,还有大量的稀有元素,如锂、硼、溴、碘等,在各个经济领域中都得到了广泛应用。

例如钾盐可以作为农业肥料,这对我国并不丰富的钾盐储量而言,是很好的补给方式;溴可以用来制备含有丰富金属溴化物、溴的含氧酸盐等多种无机化合物和各类有机物的溴化工产品的基础原料,这些原料被广泛应用于各个领域,需求量很大。

笔者查阅相关资料得知,国内有关部门曾对卤水进行相关实验。

实验中,电渗析过程采用的是一价离子选择性透过膜,得到的

结果是钾离子和溴离子均在浓盐水侧富集,因此,浓度大幅度提高。

另外,与滩晒法相比,卤水的质量明显更高且成分更简单,可以有效提高提取效率。

4结语

制盐工艺流程能耗很大,能耗成本甚至可以占到总成本的1/2以上,这是制盐成本高、经济效益低的直接原因,甚至会造成生产亏损的后果。

随着制盐业的发展需求逐渐提高,制盐技术也越来越受重视。

因此,对工业制盐的工艺流程进行优化,引进和使用制盐新技术,对提高制盐工艺效率、减少能源损耗、降低环境污染、提高经济效益都有十分重要的作用。

[。